一般情况下,非晶合金高的耐蚀性与表面形成致密、均匀的保护性钝化膜直接相关[9,10],室温条件下,非晶合金在强酸和碱溶液中表现出优异的钝化行为[11-13],但在含卤化物的化学环境中具有较高点蚀敏感性[14,15]。研究[16]表明,非晶表面点蚀的萌生与非晶相中存在的结构异质性相关。除了独特的结构特征,非晶合金另一特别之处就是处于热力学亚稳态,存在非均匀分布的自由体积,在退火温度低于玻璃转变温度的转变过程中,合金会释放过量的自由体积而趋向于更稳定的状态,在退火温度高于晶化温度时,非晶合金会发生晶化,非晶结构的转变会相应的影响合金的腐蚀性能。Jayaraj等[17]研究了Zr48Cu36Ag8Al8非晶合金铸态和退火试样在1 mol/L H2SO4溶液中的电化学腐蚀行为,结果表明,在低于玻璃转变温度退火后,非晶中自由体积减少,钝化行为得到了明显的改善。张志英等[18]研究了非晶合金在 3.5% (质量分数) NaCl溶液中的腐蚀行为,发现在623~923 K退火30 min后试样的耐腐蚀性随着退火温度的升高先增强然后减弱。Hua等[19]研究发现,Zr68Al8Ni8Cu16非晶合金在673和713 K温火处理后玻璃基体中发生结晶,与铸态试样相比,退火合金在1 mol/L HCl溶液中的耐蚀性下降。

1 实验方法

采用中频感应熔炼法将纯Zr (99.6%)、Cu (99.95%)、Al (99.99%) 和Ni (99.95%) 在氩气保护气氛下制备了熔融合金,利用双辊铸轧设备制备出宽度为50mm、厚度为0.5mm的完全非晶薄带。通过电火花线切割机将铸带切成尺寸为15 mm×15 mm的工作电极,将试样放置在石英管中抽真空,分别在653 K (低于玻璃化转变温度Tg)、693 K、723 K (Tg和晶化温度Tx之间) 保温30 min然后空冷。

电化学实验CS2350电化学测试系统,三电极体系,饱和甘汞电极 (SCE) 作为参比电极,铂片作为辅助电极,非晶试样作为工作电极,电位都是相对于饱和甘汞电极。在测试前,使用600~3000#的砂纸将试样逐级打磨,1.5 μm的金刚石研磨膏抛光,然后在酒精中超声清洗,在空气中干燥。极化曲线测试扫描速度为0.5 mV/s,设置自动灵敏度。电化学阻抗测试的交流正弦激励信号幅值为5 mV,测试频率范围为105~10-2 Hz,电化学阻抗谱利用Z-view软件进行实验数据分析;实验采用的NaCl为分析纯试剂,用一次蒸馏水配制,溶液未经除氧处理。所有实验在室温下进行,对不同状态非晶试样平行测定5组。电化学腐蚀测试后利用ULTRA 55场发射扫描电子显微镜 (FESEM) 观察腐蚀后试样表面腐蚀形貌。

采用D8 ADVANCE型X射线衍射仪 (XRD) 对铸态和退火态Zr55Cu30Al10Ni5非晶试样进行结构表征,Cu Kα,衍射角范围为20~80°,扫描速度为2 °/min。采用DSC404F3型差示扫描量热仪进行热分析,升温速率为20 K/min。在氩气保护气氛下,对非晶合金进行热稳定测试。在退火态铸带上截取8 mm×8 mm的试样,机械研磨至50 μm,用冲孔器将试样冲成直径为3 mm的小圆片,使用9%高氯酸酒精溶液在-20 ℃环境下进行双喷减薄,利用FEI G2 F20高分辨透射电镜 (TEM) 对退火后非晶试样进行微观结构表征。

2 结果与讨论

2.1 XRD分析

图1为铸态和退火试样的X射线衍射图。不同状态的试样均在2θ≈37°表现出宽化的漫散射峰,没有尖锐的晶化峰存在,这是非晶结构的典型特征。这说明非晶铸带在653,693和723 K等温退火后,在XRD分辨能力内仍保持在非晶状态。

图1

图1

Zr55Cu30Al10Ni5铸态及退火态试样的XRD图谱

Fig.1

XRD patterns of as-cast and annealed samples of Zr55Cu30Al10Ni5

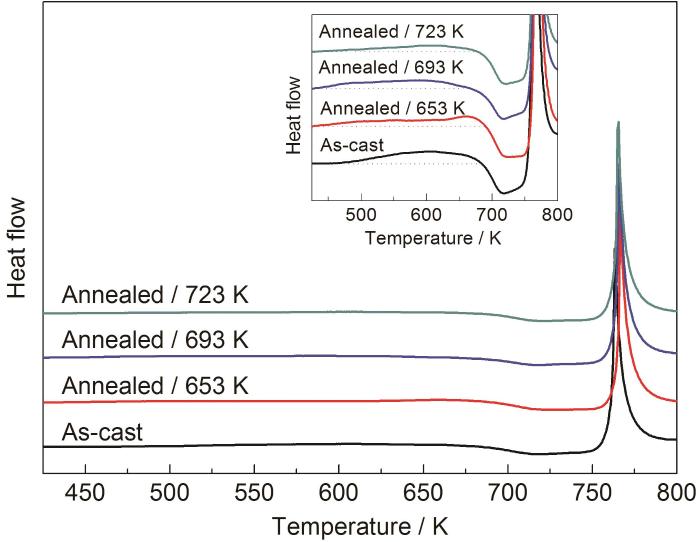

2.2 DSC分析

图2

图2

Zr55Cu30Al10Ni5铸态及退火态试样的DSC曲线 (升温速率为20 K/min)

Fig.2

DSC curves of Zr55Cu30Al10Ni5 as-cast and annealed samples (heating rate is 20 K/min)

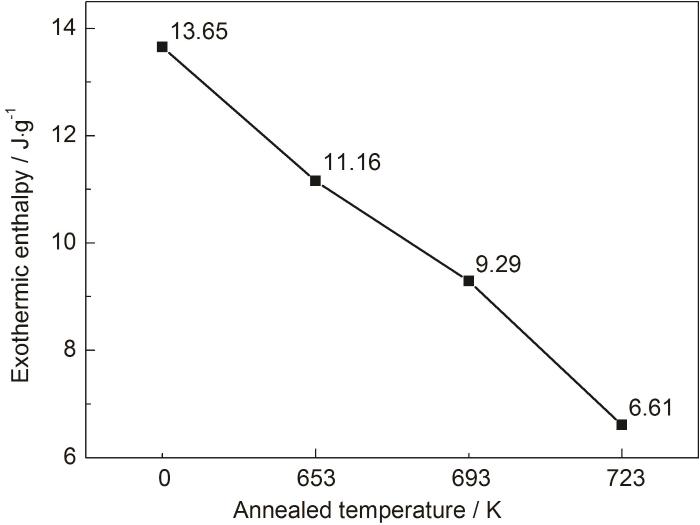

图3

图3

Zr55Cu30Al10Ni5铸态及退火态试样在Tg点前的弛豫焓值

Fig.3

Relaxation enthalpy of Zr55Cu30Al10Ni5 as-cast and annealed samples before Tg point

2.3 电化学性能

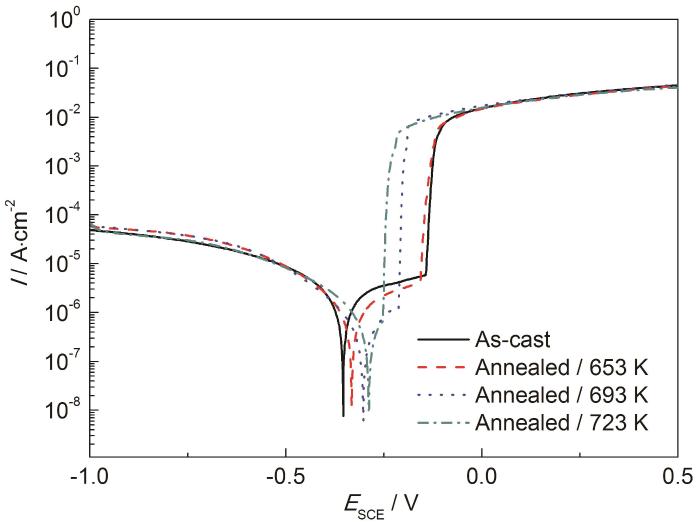

图4是铸态及退火态非晶合金在3.5% (质量分数) NaCl溶液中的动电位极化曲线。利用Tafel曲线外推法,可以得到自腐蚀电位、腐蚀电流密度、点蚀电位等电化学腐蚀参数,具体数值列于表1中。从铸态合金极化曲线的阳极部分可以看到,随着电位升高,阳极发生轻微的溶解,电位继续增大后,腐蚀电流密度增长缓慢,合金表面形成钝化膜,当电位增大到-143 mV时,腐蚀电流密度急速增加,达到10-2数量级。所有试样的极化曲线均出现点蚀现象,随退火温度从653 K增加到693 K,点蚀电位向负方向移动,对应的值分别为-157、-212和-253 mV。与未处理的试样相比,退火试样的腐蚀电流密度随退火温度升高而减小,在723 K时达到10-8数量级。通常认为腐蚀电位越正,腐蚀倾向越低,化学稳定性越好,而较小的腐蚀电流密度意味较低的腐蚀速度,因此经过723 K退火处理的非晶合金表现出最好的耐蚀性。值得注意的是,不同状态非晶合金的钝化电位范围有明显的变化,总的趋势为随退火温度增加,钝化电位范围缩小,这说明随退火温度升高,非晶合金的点蚀敏感性增加。

图4

图4

Zr55Cu30Al10Ni5铸态及退火态试样在3.5%NaCl溶液中的动电位极化曲线

Fig.4

Potentiodynamic polarization curves of Zr55Cu30Al10Ni5 as-cast and annealed samples in 3.5%NaCl solution

表1 Zr55Cu30Al10Ni5铸态及退火态非晶合金在3.5%NaCl溶液中极化曲线拟合结果

Table 1

| Alloy | Ecorr / mV | Icorr / A·cm-2 | Epit / mV | Epit-Ecorr / mV |

|---|---|---|---|---|

| As-cast | -353 (±11) | 7.438×10-7 (±0.36) | -143 (±17) | 210 |

| Annealed / 653 K | -332 (±2) | 5.743×10-7 (±0.21) | -157 (±29) | 175 |

| Annealed / 693 K | -301 (±7) | 2.191×10-7 (±0.17) | -212 (±34) | 89 |

| Annealed / 723 K | -287 (±16) | 9.823×10-8 (±0.42) | -253 (±21) | 34 |

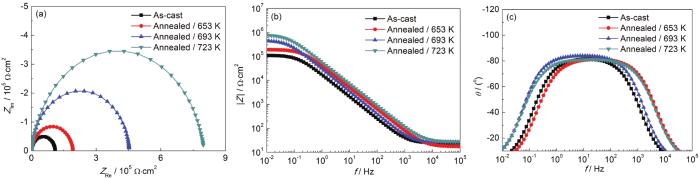

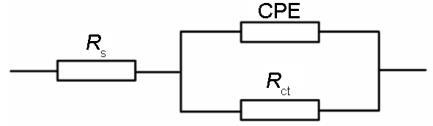

为了进一步证实退火态非晶试样的耐腐蚀性能,在3.5%NaCl溶液中,对其在开路电位下进行电化学阻抗测试,图5a是测得的电化学阻抗谱,相应的等效电路如图6所示,其中Rs为工作电极和参比电极之间的溶液电阻,常相位角元件 (CPE) 是金属表面与溶液之间的双电层电容,Rct为电荷转移电阻。无论是铸态还是退火态非晶合金,Nyquist谱图都由单一容抗弧组成,只有一个时间常数。铸态和退火试样的容抗弧半径呈现明显的不同,随退火温度增加,容抗弧半径增大,较大的容抗弧半径代表较高的电荷转移电阻,电荷转移电阻越大,材料的耐腐蚀性能越好,相关的拟合数据见表2。图5b和c分别为试样在NaCl溶液中电化学阻抗测试后得到的Bode图和相位图。在低频段,经723 K退火处理的非晶合金具有最高的阻抗值,此时的耐腐蚀性能最好,与极化曲线测得的结果一致。结合动电位极化曲线和交流阻抗图谱,可以得到,经过在653、693和723 K退火处理后,非晶合金总体的耐腐蚀性能得到提高,并且随着退火温度升高,耐蚀性增强。

图5

图5

Zr55Cu30Al10Ni5铸态及退火态非晶合金在3.5%NaCl溶液中的电化学阻抗图谱

Fig.5

EIS results of the Zr55Cu30Al10Ni5 as-cast and annealed amorphous alloys in 3.5%NaCl solution: (a) Nyquist plot, (b) Bode plot, (c) Phase plot

图6

图6

Zr55Cu30Al10Ni5非晶合金在3.5%NaCl溶液中的等效电路图

Fig.6

Equivalent circuit of Zr55Cu30Al10Ni5 amorphous alloy in 3.5%NaCl solution

表2 Zr55Cu30Al10Ni5铸态及退火态非晶合金在3.5%NaCl溶液中EIS拟合结果

Table 2

| Alloy | Rs / Ω·cm2 | Y0 / 10-5 (Ω-1·cm-2·s-n) | n | Rct / Ω·cm2 |

|---|---|---|---|---|

| As-cast | 24.27 (±0.48) | 1.039 (±0.025) | 0.92385 (±0.0045) | 1.112 (±0.029) ×105 |

| Annealed / 653 K | 17.31 (±0.39) | 0.437 (±0.010) | 0.91442 (±0.0037) | 1.930 (±0.043) ×105 |

| Annealed / 693 K | 26.74 (±0.48) | 0.587 (±0.011) | 0.94333 (±0.0034) | 4.545 (±0.126) ×105 |

| Annealed / 723 K | 27.07 (±0.47) | 0.322 (±0.049) | 0.90861 (±0.0026) | 8.002 (±0.187) ×105 |

2.4 电化学腐蚀测试后表面形貌

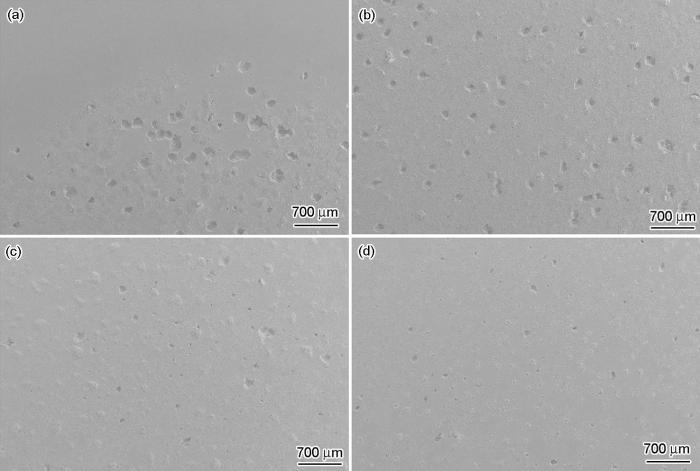

通过电化学腐蚀测试可以发现,不同状态的非晶合金在NaCl溶液中的腐蚀行为是不同的,为了更好地分析相应的腐蚀机理,对动电位极化实验后的试样表面形貌进行了观察。图7是铸态和退火试样在3.5%NaCl溶液中电化学腐蚀后的SEM图。可以看到,经过3.5%NaCl溶液腐蚀后,试样表面都出现了明显的局部腐蚀,尤其是铸态合金,非晶基体分布大尺寸的点蚀凹坑,退火温度升高,点蚀坑尺寸减小,经723 K退火处理的合金点蚀坑尺寸最小,表面腐蚀程度最轻。非晶合金处于热力学的亚稳状态,在低于玻璃转变温度的退火过程中发生结构弛豫,自由体积迁移和减少,原子堆积密度增加,非晶趋向于更稳定的、更均匀的低能态结构,因此有效地阻碍了点蚀坑的传播[23],提升非晶合金的耐腐蚀性能。另外,经653 K退火的试样与铸态相比,点蚀坑除了尺寸减小外,数量也变少。退火温度继续升高后,点蚀坑数量增加,经723 K退火的试样表面萌生大量的小凹坑,说明在该温度下热处理的试样对点蚀的敏感性较高。这与图4中观察到的现象一致。

图7

图7

Zr55Cu30Al10Ni5铸态及退火态试样经过3.5%NaCl溶液极化后的表面形貌

Fig.7

SEM images of Zr55Cu30Al10Ni5 as-cast and annealed samples corroded surface after polarization in 3.5%NaCl solution: (a) as-cast sample, (b) 653 K annealed sample, (c) 693 K annealed sample, (d) 723 K annealed sample

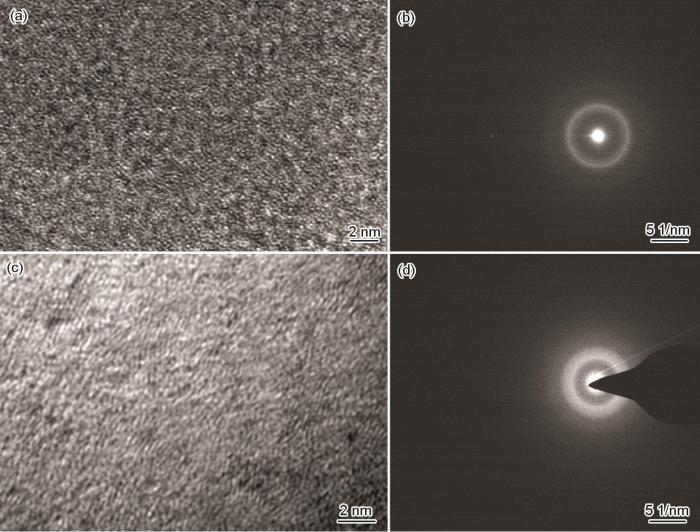

2.5 TEM分析

为了探究非晶合金在过冷液相区温度区间退火处理后点蚀敏感性增加的现象,选取铸态试样和693 K退火试样进行TEM实验,对其微观结构进行表征,图8为试样的TEM高分辨图及选区衍射图。从图8b可见,图中不存在明显的晶格条纹,衍射图由宽的晕及弥散的环组成,没有表征结晶的任何斑点,说明铸态试样为完全非晶态。在图8d中可以看到,衍射环与铸态试样的衍射环相比明显变宽,说明铸态试样经过退火后,无规取向的原子趋向于有序排列,高分辨图显示经693 K退火的非晶试样基体大部分为非晶,但存在几纳米尺度的微小晶粒。在过冷液相区温度区间的退火过程中,发生结构弛豫的同时,还生成了一定数量的纳米晶。铸样中的化学不均匀区会导致存在较多的电化学活性中心,给侵略性阴离子Cl-提供了吸附和渗透的位置[16],诱导Zr、Al选择性溶解,凹坑形成后,Cl-局部积累,产生自催化效应[24],触发凹坑向非晶基体传播,而基体中由于结构弛豫自由体积减少,阻碍了凹坑进一步的传播,使非晶合金整体耐蚀性增强。

图8

图8

Zr55Cu30Al10Ni5铸态及退火态试样TEM图

Fig.8

TEM images of Zr55Cu30Al10Ni5 as-cast (a, b) and 693 K annealed samples (c, d)

3 结论

(1) 退火可有效降低非晶合金中的自由体积含量,增加非晶结构的稳定性。

(2) 铸态试样与退火态试样在3.5%NaCl溶液中均发生点蚀现象。随着退火温度增加,非晶合金耐蚀性提高,点蚀敏感性增强,基体中出现的纳米颗粒是氯离子的吸附位点。在结晶温度以下退火,可以减少非晶中自由体积含量,有利于其腐蚀性能的提高。

参考文献

Recent development and application products of bulk glassy alloys

[J].

Nanocrystallization and high tensile strength of amorphous Zr-Al-Ni-Cu-Ag alloys

[J].

Recent progress of the glassy materials and physics

[J].

非晶材料与物理近期研究进展

[J].

Formation of amorphous phase in the binary Cu-Zr alloy system

[J].

Stabilization of metallic supercooled liquid and bulk amorphous alloys

[J].

Comparison of the corrosion behavior of a bulk amorphous metal, Zr41.2Ti13.8Cu12.5Ni10Be22.5, with its crystallized form

[J].

Electrochemical property of a bulk Zr-based amorphous alloy

[J].

大块锆基非晶合金电化学耐腐蚀行为的试验研究

[J].

Electrochemical corrosion behaviors of ZrTiCuNiBe bulk amorphous alloy

[J].

ZrTiCuNiBe大块非晶合金腐蚀行为的电化学研究

[J].

Investigations on the electrochemical behaviour of Zr-based bulk metallic glasses

[J].

Corrosion of amorphous and nanocrystalline Zr-based alloys

[J].

Corrosion and related mechanical properties of bulk metallic glasses

[J].

Electrochemical behavior of multicomponent amorphous and nanocrystalline Zr-based alloys in different environments

[J].

Corrosion behavior of Zr55Al10Cu30Ni5 amorphous alloy in NaOH solution

[J].

Zr55Al10Cu30Ni5非晶合金在NaOH溶液中的腐蚀行为

[J].

Corrosion mechanisms of Zr-based bulk metallic glass in NaF and NaCl solutions

[J].

Corrosion behavior of Zr-Cu-Ni-Al bulk metallic glasses in chloride medium

[J].

Pitting corrosion of bulk glass-forming zirconium-based alloys

[J].

Passivation behaviour of structurally relaxed Zr48Cu36Ag8Al8 metallic glass

[J].

Effects of annealing temperature on electrochemical properties of Zr56Cu19Ni11Al9Nb5 metallic glass

[J].

退火温度对Zr56Cu19Ni11Al9Nb5非晶合金电化学性能的影响

[J].

Effects of crystallization on mechanical behavior and corrosion performance of a ductile Zr68Al8Ni8Cu16 bulk metallic glass

[J]. J.

Rejuvenated metallic glass strips produced via twin-roll casting

[J].

Zr55Cu30Al10Ni5 amorphous alloy sheets with large plasticity fabricated by twin-roll strip casting

[J].

The glass transition as a free volume related kinetic phenomenon

[J].

Electrochemical corrosion behavior of a Zr-based bulk-metallic glass

[J].

Pitting corrosion of Cu-Zr metallic glasses in hydrochloric acid solutions

[J].