电化学噪声 (EN) 是指电化学动力系统演化过程中,其电化学状态参量 (如电极电位、外测电流密度等) 的随机非平衡波动现象[1]。时域统计与频域统计分析是分析噪声信号的两种主要方法。众多学者在时域统计分析方法的基础上,提出了很多分析指标。然而,时至今日仅有噪声电阻等少数分析指标得到了广泛的认可[2]。多数分析指标往往局限性很强,因此在电化学噪声的发展中逐渐被淘汰或者边缘化。频域分析方法虽然能够准确研究其腐蚀机理,但却无法直观地得出其腐蚀的速率[3]。因此,分析电化学噪声信号时,时域和频域分析方法经常被联合使用,目的是更精准的进行腐蚀机理的分析。利用频率和时间二者之间的数量关系-时频转化技术分析信号,可以得出瞬时频率及其幅值,从而可以清楚地表示出二者之间的变化关系[3]。时频转化,经历了由快速傅里叶变换 (FFT)[4],最大熵值法 (MFM)[5]向离散小波变换 (DWT)[6]的转变,近年来又出现了Hilbert-Huang[7]变换。

近年来,电化学噪声技术在金属材料腐蚀研究领域已经取得了丰硕的成果。Namrata等[8]利用散粒噪声和小波分析技术研究了Mo含量对奥氏体不锈钢点蚀性能的影响,结果表明含Mo不锈钢耐点蚀性能显著提高。Kietov等[9]采用电化学噪声技术和声发射方法对高合金铸钢的点蚀行为进行了分析。通过对比发现,点蚀萌生和生长不同步,存在一定的时差。两种方法检测到的点蚀萌生信号具有对应性。Tang等[10]利用电化学噪声技术和形貌观察,研究了表面粗糙度对2205双相不锈钢在含氯环境下点蚀行为的影响。结果表明粗糙的表面条件增加点蚀闭塞程度,点蚀形核概率和溶解速度增加,但点蚀萌生与粗糙度无关。Zhao等[11]利用Hilbert-Huang分析研究了2205双相不锈钢在铜绿假单胞菌接种介质中的腐蚀机理。结果表明在铜绿假单胞菌存在的条件下,亚稳点蚀和稳定点蚀同时发生,并受到不同机制的控制。Ossia等[12]在研究Al和SS304不锈钢在不同pH值的FeCl3和NaCl溶液中点蚀的敏感性时发现与SS304不锈钢不同,Al在FeCl3溶液中受到严重的时变腐蚀。马荣耀等[13]利用Hilbert-Huang变换对噪声信号进行时频分析,研究了静水压力对超纯Fe在3.5%NaCl中腐蚀行为的影响。结果表明点蚀随着静水压力得增大而加快发展,更倾向于局部腐蚀。在浸泡初期,超纯Fe主要发生局部腐蚀,随着浸泡时间的延长,均匀腐蚀逐渐转为主导。增大静水压力在一定程度上抑制作用点蚀形核过程,降低了点蚀孕育速率,但促进了亚稳态点蚀和稳态点蚀的发展过程,提高了点蚀生长概率。此外,电化学噪声时域谱可以预测局部腐蚀的发生,定性地说明腐蚀发生的类型[14]。李捷帆等[15]利用功率谱密度研究了Mg-4Zn-1Ca (质量分数,%) 合金在NaCl中的腐蚀行为,结果表明腐蚀过程可分为阳极溶解、腐蚀产物膜破裂与修复以及腐蚀产物层的逐渐增强三个阶段。此外,电化学噪声还可以用来检测应力腐蚀早期的裂纹萌生。生海等[16]通过对2024-T351铝合金在酸性NaCl溶液中应力腐蚀开裂 (SCC) 行为的电化学噪声进行小波分解,发现在应力腐蚀开裂中裂纹萌生和扩展过程可以使用小波变换技术区分。Nieuwenhove[17]将EN技术与应力腐蚀结合,研究了敏化不锈钢管道在压水堆条件中的腐蚀行为,发现当外力没有达到材料屈服强度临界值时,应力对电化学噪声并无影响;当外加应力超过其屈服临界值时,电位噪声的幅值随着外加应力的增加而增大。杜娟等[18]提出一种利用电化学阻抗谱和相移相结合的方法来系统研究SCC过程中裂纹萌生与扩展的发展变化规律,依据相移法推断裂纹萌生和扩展的时刻,二者的变化规律利用电化学阻抗谱分析;同时对此新方法运用电化学噪声法进行对比研究。

SCC是埋地输油气管线发生突发性破裂事故的主要形式之一。高pH值和近中性pH值环境下的管线钢易发生SCC,其中高pH值SCC主要与破损涂层下较浓的Na2CO3+NaHCO3溶液相关[19,20]。此外,现场经验表明,相比于基体,焊缝处更容易发生穿孔、开裂、泄露等腐蚀行为,造成重大经济损失[21],然而两者在高pH值和近中性pH溶液中电化学行为并没有显著区别[22]。现有研究表明,高pH值SCC大多都发生在活化-钝化转变过程中的特定敏感电位区,裂纹萌生于局部腐蚀[23]。特定电位会影响管线钢钝化膜的稳定性和局部腐蚀的萌生,进而影响管线钢的开裂。本文对X70管线钢母材及焊缝在含有Cl-的NaHCO3+Na2CO3环境下进行不同电位下电化学噪声实验,采用小波分析法对所测电化学噪声数据进行处理,探讨母材和焊缝在点蚀萌生阶段的差异性。研究结果将对油气输送管道点蚀早期行为的预测以及管线的长周期运行具有一定意义。

1 实验方法

实验材料为X70管线钢,焊缝采用埋弧焊接方式 (SAW),从螺旋焊接X70管线钢上截取。母材和焊缝化学成分见表1。

表1 X70钢及其焊缝化学成分

Table 1

| Zone | C | Si | Mn | S | Si | Cr | Al | V | Mo | Cu | P | Ni | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Metal | 0.045 | 0.24 | 0.48 | 0.01 | 0.004 | 0.031 | 0.01 | 0.005 | 0.25 | 0.015 | 0.017 | 0.16 | Bal. |

| Joint | 0.075 | 0.29 | 1.31 | 0.004 | 0.004 | 0.045 | --- | --- | 0.03 | 0.035 | 0.014 | 0.016 | Bal. |

图1

图1

X70钢母材及焊缝金相显微组织

Fig.1

Metallographic microstructures of X70 steel substrate (a) and its weld joint (b)

实验溶液采用分析纯试剂,用去离子水配制成0.5 mol/L NaHCO3+0.5 mol/L Na2CO3+0.05 mol/L NaCl溶液。

电化学实验在PAR 2273电化学工作站上进行。工作电极为X70钢母材及焊缝,辅助电极为Pt片,参比电极为饱和甘汞电极 (SEC)。将工作电极在-1.3 V (SCE) 下恒电位极化3 min,去除电极表面氧化膜。动电位极化曲线扫描速率为30 mV/min,电位扫描范围为-1.2~1.0 V (SCE)。根据极化曲线测量结果,分别在稳定钝化区和活化钝化转变区选取Ecorr,0.4,-0.65和-0.75 V 4个电位为电化学噪声测量电位,测试频率为2 Hz,时间为4 h。本文中所有电位值均相对于SEC。

2 结果与讨论

2.1 极化曲线

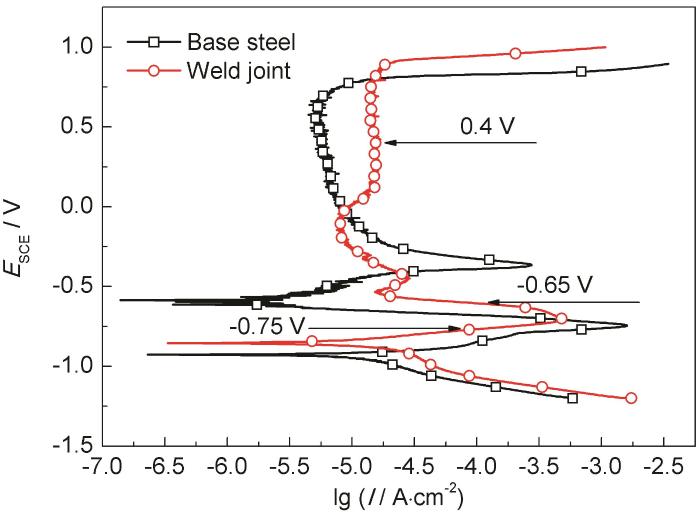

图2为X70钢母材及焊缝在0.5 mol/L NaHCO3+0.5 mol/L Na2CO3+0.05 mol/L NaCl溶液极化曲线。对极化曲线进行拟合,结果见表2。极化曲线结果表明,母材和焊缝均能形成稳定的钝化区间。焊缝的自腐蚀电位Ecorr略高于母材。母材和焊缝均有两次氧化峰,但母材的两个氧化峰电流密度Ic远均大于焊缝氧化峰电流,特别是第二氧化峰 (Ec2) 对应的Ic2比焊缝大近10倍,表明母材形成钝化膜需要更大的能量。焊缝的一次致钝电位Ec1和二次致钝电位Ec2与母材相差不大。在稳定钝化区,焊缝的维钝电流密度Ip大于母材的维钝电流,表明母材的钝化膜耐均匀腐蚀性能更好,而焊缝过钝电位Eb高于母材,表明母材钝化膜耐点蚀能力低于焊缝。

图2

图2

X70钢母材和焊缝在含Cl-的高pH溶液中的极化曲线

Fig.2

Polarization curves of X70 base steel and its weld joint in Cl--containing high pH solution

表2 X70钢在含Cl-的高pH值溶液中极化曲线拟合结果

Table 2

| Sample | Ecorr vs SCE / V | Ec1 vs SCE / V | Ec2 vs SCE / V | Eb vs SCE / V | Ic1 / mA·cm-2 | Ic2 / mA·cm-2 | Ip / μA·cm-2 |

|---|---|---|---|---|---|---|---|

| X70 steel | -0.926 | -0.751 | -0.371 | 0.803 | 1.59 | 0.27 | 5.01 |

| Weld joint | -0.855 | -0.708 | -0.458 | 0.649 | 0.485 | 0.025 | 14.12 |

2.2 时域分析

时域分析方法能够分析腐蚀速率变化的规律,清晰描述出时间变化影响电化学噪声的频率[3]。一般认为,依据EN的波动幅度可判断出腐蚀的强度,振幅越大,表明腐蚀程度越剧烈。而通过EN的波动形状可以得出腐蚀的类型。均匀腐蚀时,EN数据点在其平均值两侧近似对称分布,点蚀的EN数据点则表现为连续突变的尖峰。

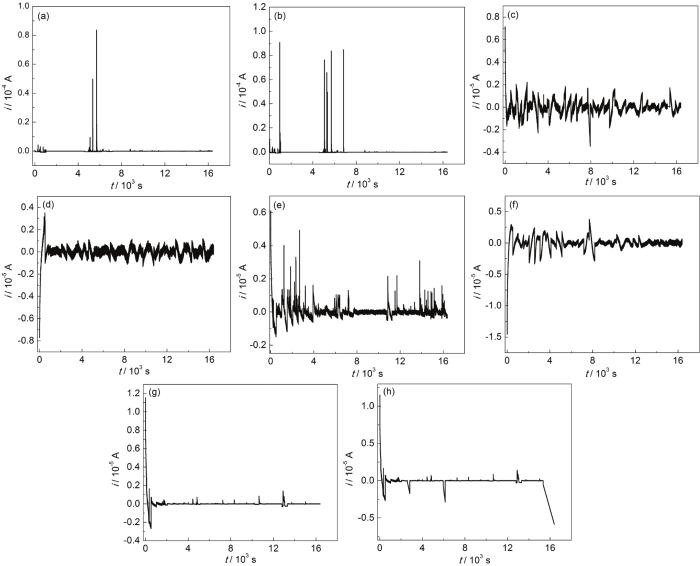

图3a~h为采用小波分析方法去除直流漂移后不同外加电位下X70钢及其焊缝电流-噪声信号。图3a和b为无外加电位时的X70钢及其焊缝电流-噪声信号。由图可知,当无外加电位时,母材试样电流波动较小,说明钝化膜处于稳定状态,没有发生明显的膜破裂现象。通过比较电流波动幅度曲线发现母材与焊缝试样二者无明显差异。图3c和d为X70钢及其焊缝在-0.75 V电位下电流-噪声信号。此时X70钢及其焊缝均处于极化曲线活化区,母材的EN数据点在EN平均值两侧的波动较大,突变尖锋较大,表明稳定点蚀已经形成,表面钝化膜破坏。焊缝的电流密度明显大于母材,且EN数据点在EN平均值两侧近对称分布,即电流发生稳定变化,表现为均匀腐蚀。与母材相比,焊缝试样更容易被腐蚀。当电位正移至-0.65 V时 (图3e和f),X70钢母材试样的电流噪声信号波动变化较小,并存在连续突峰,表明此电位下,母材表面较容易形成点蚀。与母材相比,焊缝试样的电流密度明显变大,电流波动次数较多,EN数据点在EN平均值两侧近似对称分布,表明焊缝试样形成的钝化膜稳定性较差。当电位正移至0.4 V时 (图3g和h),电流噪声信号变化的波动幅度明显变小,连续突峰明显减少,表明随着电位的增加,钝化膜致密性及稳定性较好,局部腐蚀难以发生。在电流波动次数与连续突峰的变化趋势上焊缝与母材相差不大。但相对于母材,焊缝试样的电流密度较大。

图3

图3

自腐蚀电位及外加电位为-0.75,-0.65和0.4 V时X70钢母材和焊缝在含Cl-的高pH溶液中电流噪声信号

Fig.3

Current noise signals of X70 steel (a, c, e, g) and its weld joint (b, d, f, h) in Cl--containing high pH solution at Ecorr (a, b), -0.75 V (c, d), -0.65 V (e, f) and 0.4 V (g, h)

2.3 小波分析

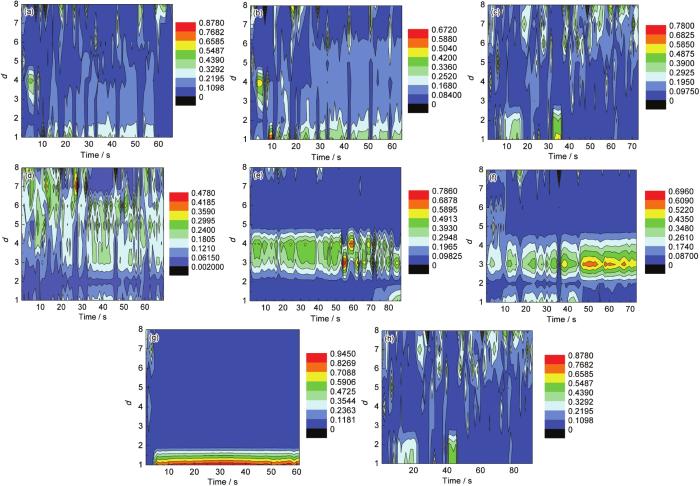

将电化学噪声原始信号进行小波分析后,得到能量分布图 (EDP),可以详细的展示小波分析的结果。EDP可以反映出在整个腐蚀过程中每一小波系数占的相对能量,相对能量越大,说明该分层小波系数所对应的腐蚀事件在整个腐蚀过程中所占的比重越大[3]。EDP能够说明腐蚀过程中的机理信息,主要体现在占主导地位的腐蚀事件的变化受相对能量的控制,改变其腐蚀机。

图4

图4

自腐蚀电位及外加电位为-0.75,-0.65和0.4 V时X70母材及焊缝能量密度谱

Fig.4

EDPs of X70 base steel (a, c, e, g) and its weld joint (b, d, f, h) at Ecorr (a, b), -0.75 V (c, d), -0.65 V (e, f) and 0.4 V (g, h)

由图4a和b可知,在无外加电位时,X70钢及其焊缝电化学噪声的EDP的能量密度较小,能量分布均匀,主要集中与d1~d2频段,该阶段主要处于点蚀的诱导期,表明此时点蚀还没有发生。相同条件下,焊缝与母材的能量略高,表明其钝化膜不稳定,容易被腐蚀,钝化膜的保护性较弱。当外加电位为-0.75 V时 (图4c和d),X70母材试样处于极化曲线的活化区,此时电化学噪声的能量密度集中处于d8频段,说明此电位下点蚀可能发生范围较大。焊缝试样电化学噪声的EDP在前1.5 h主要集中分布于d6~d8频段,表明此时钝化膜已经有稳态点蚀形成,在2 h后,EDP大部分集中于d4~d6频段,此频段往往会发生稳态点蚀,气泡吸脱附,腐蚀产物脱落和扩散过程等腐蚀情况。表明随时间增加,该电位下钝化膜又有大量点蚀处于亚稳态,3.5 h后d6~d8频段EDP再次增加,表明电极表面已经形成较严重的腐蚀,亚稳态已经完全发展成稳态点蚀阶段。相同电位下,母材试样的能量密度小于焊缝,表明焊缝更易发生点蚀。当外加电位正移至-0.65 V时 (图4e和f),X70钢母材及焊缝的EDP均集中于d3~d5频段,表明亚稳态点蚀已经开始逐步形成和发展,点蚀开始形核。但母材的能量密度小于焊缝,说明其发生亚稳态点蚀的转变为稳态点蚀的可能性更小。当外加电位为0.4 V时 (图4g和h),X70母材试样电化学噪声的EDP均处于d1~d2频段,说明该阶段主要处于点蚀的诱导期,表明钝化能够有效抑制点蚀的发生。焊缝试样的EDP集中于d1~d3频段或d6~d8频段,表明未发生点蚀的地方不会发生新的点蚀,已经发生点蚀的部位发展为稳态点蚀。但相对于-0.65和-0.75 V,EDP比例较低,因此发生点蚀发生的概率较低。

2.4 不同电位下X70钢及其焊缝在含Cl-高pH值溶液中电化学噪声行为机制

Cheng等[24]研究了Cl-对点蚀萌生,认为Cl-促进了点蚀形核速率,对电极表面钝化膜的修复没有起到抑制作用。在点蚀诱导期间,电位和电流波动的幅度几乎同步。在点蚀成核阶段,电极表面双电层的缓慢放电导致电流和电压波动之间存在差异;在蚀孔生长过程中,双电层消耗了大部分的阳极电流,只有少部分电流用于阴极Faraday成膜反应。Hashimoto等[25]研究表明,工作电极的面积及腐蚀离子浓度共同决定了点蚀电位噪声的大小。当金属浸入含腐蚀性粒子的溶液中,腐蚀性粒子 (如Cl-) 被选择性吸附在电极/溶液界面上,金属本身含有杂质相的平衡电位不同,导致钝化膜局部被破坏、并形成孔核产生阳极电流;若孔核半径小于临界值,即发生钝化孔核消失。

由图4a和b可知,无外加电位时,Cl-对X70钢及其焊缝的侵蚀作用不大,能量分布均匀,并没有出现能量集中现象。当外加电位为阳极活化极化时 (-0.75 V),X70母材试样的EDP谱图从低阶区向高阶区迁移。亚稳态点蚀状态转化为稳态点蚀,由于Cl-作用下钝化膜破裂,Cl-促进了点蚀的成核速率,导致EDP谱图中的具有中等时间常数的中阶晶胞系列能量增大。而与母材试样相比,焊缝试样的能量密度较大且分布均匀,表明点蚀成核速率比母材大,Cl对焊缝的侵蚀作用更明显。当电位位于活化-钝化转变区时 (-0.65 V),此时的钝化膜还未完全形成,致密性和稳定性较差,Cl-较易击破钝化膜,促进点蚀核形成。在此电位下,焊缝试样的能量分布与母材相似,Cl-对X70钢及其焊缝的侵蚀作用相差不大。当外加电位为稳定钝化区时 (0.4 V),X70钢母材钝化膜的钝化电流较焊缝小。前期研究结果表明[26],在0.5 mol/L NaHCO3+0.5 mol/L Na2CO3+0.05 mol/L NaCl溶液,伴随着电位升高,其钝化膜阳极峰成分由Fe3O4逐渐转变为Fe2O3,钝化膜内氧空位浓度下降。对于焊缝,Cl-主要吸附在外层钝化膜的氧空位处,而对于母材,Cl-主要吸附于金属单质质点处,随着电位的增加,焊缝中Cl-吸附点减少,导致焊缝具有更高的点蚀电位。

3 结论

(1) 在含0.05 mol/L NaCl的高pH值溶液中,无外加电位时,X70钢试样的电化学噪声电流随时间变化的波动幅度不大。外加电位位于极化曲线不同区域,X70钢试样的电化学噪声电流随时间变化的波动幅度不同,表明电化学噪声能够反映点蚀萌生和发展程度。

(2) 当X70钢处于阳极极化时,母材和焊缝电化学噪声的能量分布图谱由低阶区向高阶区迁移,点蚀由亚稳态发展为稳态。焊缝具有更高的能量密度,点蚀发展较快。当电位位于活化-钝化转变区时,母材和焊缝能量分布图谱处于亚稳态点蚀区。外加电位为稳定钝化区时,母材的能量分布图谱处于点蚀诱导期,耐点蚀性能较好。而焊缝未发生点蚀的地方仍处于点蚀诱导期,已经发生点蚀的部位形成了稳态点蚀。

(3) 相同条件下,X70钢母材相对于焊缝的电化学噪声波动幅度较小,能量密度较小,表明焊缝的钝化膜自我修复能力较差,容易腐蚀。

参考文献

Analysis and application of electrochemical noise I. theory of electrochemical noise analysis

[J]. J.

电化学噪声的分析与应用-I. 电化学噪声的分析原理

[J].

Electrochemical noise analysis of corrosion induced by sulfate-reducing bacteria

[J].

硫酸盐还原菌诱导腐蚀的电化学噪声分析

[J].

Advances of the analysis methodology for electrochemical noise

[J]. J.

电化学噪声分析方法的研究进展

[J].

Joint time-frequency analysis of electrochemical noise

[J].

Analysis of electrochemical noise by power spectral density applied to corrosion studies: Maximum entropy method or fast Fourier transform?

[J].

Application of wavelet transform to detect the waveform of electrochemical noise

[J].

利用小波变换检测电化学噪声信号波形

[J].

Analysis of electrochemical noise by Hilbert-Huang transform and its application

[J]. J.

基于Hilbert-Huang变换的电化学噪声解析及其应用

[J].

Evaluation of the effect of molybdenum on the pitting corrosion behavior of austenitic stainless steels using electrochemical noise technique

[J].

Combination of electrochemical noise and acoustic emission for analysis of the pitting corrosion behavior of an austenitic stainless cast steel

[J].

Effect of surface roughness on pitting corrosion of 2205 duplex stainless steel investigated by electrochemical noise measurements

[J].

Laboratory investigation of microbiologically influenced corrosion of 2205 duplex stainless steel by marine Pseudomonas aeruginosa biofilm using electrochemical noise

[J].

Investigating pitting corrosion of stainless steel and aluminium using scanning vibrating electrode techniques and electrochemical noise measurement

[J].

Influence of hydrostatic pressure on corrosion behavior of ultrapure Fe

[J].

静水压力对超纯Fe腐蚀行为的影响

[J].

Electrochemical noise analysis of local pitting corrosion behavior of pure aluminum

[J]. J.

纯Al表面局部孔蚀的电化学噪声特征分析

[J].

Electrochemical noise analysis for corrosion behavior of Mg-4Zn-1Ca Alloy in 0.9%NaCl solution

[J].

Mg-4Zn-1Ca合金在0.9%NaCl溶液中腐蚀行为的电化学噪声分析

[J].

Electrochemical noise detection for SCC behavior for 2024-T351 aluminium alloy in acid NaCl solution

[J].

2024-T351铝合金在酸性NaCl溶液中SCC行为的电化学噪声检测

[J].

Electrochemical noise measurements under pressurized water reactor conditions

[J].

Susceptibility to stress corrosion and crack initiation and propagation of 7A04 aluminum alloys

[J].

7A04铝合金应力腐蚀敏感性及裂纹萌生与扩展行为

[J].

Effects of sulphate-reducing bacteria on crevice corrosion in X70 pipeline steel under disbonded coatings

[J].

Stress corrosion cracking behavior of X70 pipe steel in an acidic soil environment

[J].

Effect of applied potential on SCC of X80 pipeline steel and its weld joint in Ku'erle soil simulated solution

[J].

外加电位对X80钢及其焊缝在库尔勒土壤模拟溶液中SCC行为的影响

[J].

Electrochemical behavior of X80 steel and welding line in acid soil environment

[J].

X80钢及其焊缝组织在酸性土壤中的电化学行为

[J].

EFfects of environmental solutions on electrochemical behaviors related to scc of pipe line steels

[J]. J.

环境溶液对管道钢应力腐蚀过程电化学行为的影响

[J].

Passivity and pitting of carbon steel in chromate solutions

[J].

A novel approach for the evaluation of under deposit corrosion in marine environments using combined analysis by electrochemical impedance spectroscopy and electrochemical noise

[J].