石墨烯纳米片具有优异的物理屏蔽性,在金属防护领域受到人们的普遍重视[9]。但是石墨烯涂层在应用后期阶段会与金属形成微电偶加速金属的腐蚀[10]。而改性GO中由于羟基、羧基的存在降低了石墨烯的导电性,抑制了微电偶的形成[11]。特别是通过改性可以将GO接枝在非盐酸法制备PANI纳米纤维 (PANI-F) 中,有望改善PANI-F和GO在水性聚合物乳液的分散性和相容性,提高涂层的防腐效果。本文用十六烷基三甲基溴化铵 (CTAB) 对GO进行改性,于非盐酸介质中采用原位共聚法合成PANI-F/CTAB改性的GO纳米片CTGO复合材料,将复合材料引入到水性环氧涂层中,研究复合涂层对不锈钢的腐蚀防护作用。

1 实验方法

1.1 GO纳米片层材料的制备和改性

用改良的Hummer法真空干燥箱中恒重得到氧化石墨烯[12],以水为分散剂将一定量十六烷基三甲基溴化铵 (CTAB) 加入到50 mL氧化石墨烯悬浮液中,充分溶解后在85 ℃下持续反应10 h,用去离子水洗涤5次后室温干燥,即得到CTGO。

1.2 PANI-F/CTGO复合材料的制备

将苯胺、CTGO和十二烷基苯磺酸 (DBSA) 混合液置于烧瓶中搅拌混匀,将过硫酸铵 (APS) 水溶液以1滴/s的速度滴加到烧瓶中,45 ℃反应2 h,室温下抽滤收集聚合物,洗涤直至滤液的pH达到5.0~6.0,然后在50 ℃下真空干燥至恒重。聚苯胺与GO的质量比分别为4∶1、6∶1和8∶1,相应PANI-F/CTGO复合材料分别为PANI-F/CTGO0.25,PANI-F/CTGO0.15,PANI-F/CTGO0.10。

1.3 水性环氧涂料制备

将环氧树脂E51、硅烷偶联剂、丙烯酸酯单体与将十二烷基磺酸钠水溶液混匀后室温下搅拌30 min;其中的一半混合物加热至75 ℃时加入部分APS引发剂溶液,反应30~40 min后混合物出现蓝相,将剩余的一半复合乳化剂和反应混合物缓慢滴加到烧瓶中。期间每隔10 min,滴加引发剂溶液。温度升至80 ℃,保温1.5 h后降至室温。用氨水调节pH7~9,用100目筛子过滤,得到水性环氧乳液[13]。

将制备好的复合材料与自制水性环氧乳液共混,分别制备出含有0.1%、0.3%、0.5%PANI-F/CTGO的涂料。按相同方法制备只含有GO、盐酸法制备的PANI-F、非盐酸法制备的CTGO的涂料。

1.4 钢板涂覆样本

将304不锈钢板 (100 mm×70 mm×0.8 mm) 砂纸打磨,在丙酮中超声脱脂。然后用涂膜仪将制备得到的涂料均匀涂覆于钢板上,室温下干燥5 d得到涂层样板。作为对比,共制备出水性环氧涂层 (EP),盐酸法制备的PANI涂层 (PANI-HCl/EP)、非盐酸法制备的PANI (PANI/ EP) 涂层,GO涂层 (CTGO/EP),0.1%PANI-F/CTGO/EP,0.3%PANI-F/CTGO/EP和、0.5%PANI-F/CTGO/EP涂层。涂层厚度均为100±5 μm。

1.5 表征和测试

利用SU-8010扫描电镜 (SEM) 观察CTGO、PANI-F和PANI-F/CTGO的微观形貌。使用Nicolet 6700 Fourier变换红外光谱 (FT-IR) 进行化学结构分析,测试采用KBr压片法在4000~500 cm-1波数范围内进行。采用Bruker D8 ADVANCE X射线衍射仪 (XRD) 分析研究样品的相组成和晶面间距,测量角度2θ为5~80°。根据GB/T 9286-1998划格法对不同涂层在3.5%NaCl溶液中浸泡24 h前后的附着力进行测试,附着力等级由高到低分为0~5级。将制备的涂层涂覆在自制的工作电极上,电极浸泡在3.5% (质量分数) NaCl溶液中,用CHI600E电化学工作站测量开路电位 (OCP)、电化学阻抗 (EIS) 和极化 (Tafel) 曲线。用YWX-150盐雾试验箱对涂层样品进行加速腐蚀试验,期间将40 ℃的3.5%NaCl溶液连续喷洒到涂层样品上。

2 结果和讨论

2.1 SEM分析

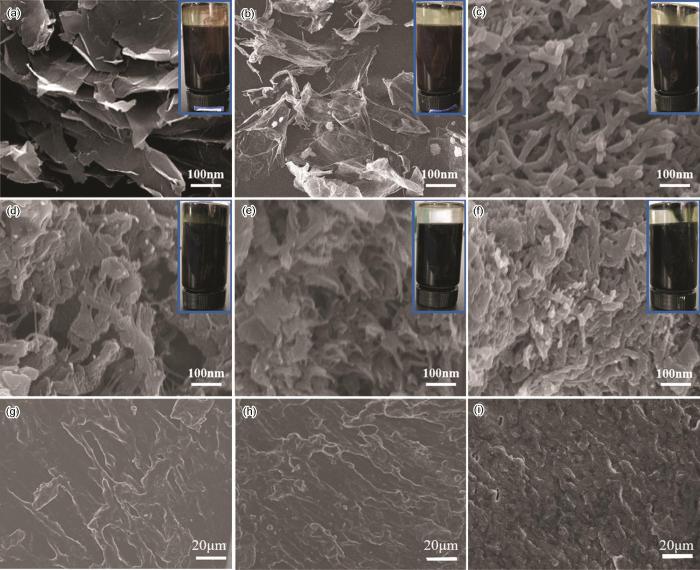

图1为不同涂层的SEM形貌。可见,GO表面光滑呈片层堆积结构;CTGO表面褶皱状的GO纳米片上附着CTAB,由于CTAB的改性减弱了GO的堆积程度;PANI-F呈明显的纤维状,长径比为50∶1;而对于PANI-F/CTGO,由于CTAB的改性,GO纳米片的层间距明显增大,使得PANI-F连接在GO纳米片上,由此改善了PANI-F的团聚现象 (图1d,e)。但是,随着PANI-F含量的增加,在PANI-F/CTGO0.10中出现了PANI-F聚集的情况。由图1还可以看出样品在水中静置7 d后的分散情况,在GO,CTGO和PANI-F悬浮液的瓶壁和底部都可以观察到明显的沉淀,而在PANI-F/CTGO的样品中极少见到有沉淀物的出现,这说明PANI-F和CTGO之间协同作用可以有效改善复合材料的分散性。其中,PANI-F/CTGO0.15在水中静置7 d后依然呈现均一的分散状态,说明合适比例的PANI-F和CTGO能显著改善各自的分散性能。加入复合材料的涂层截面 (图1g,h) 不仅表现出粗糙无序的断裂特征,而且由于纳米复合材料在EP中的精细分散,PANI-F-CTGO的团簇数量显著减少。但是在图1i中,由于PANI-F-CTGO的加入量较多,出现了团聚情况,因此加入量为0.3%时复合材料与涂料有更良好的相容性。

图1

图1

不同涂层SEM形貌及断面形貌

Fig.1

SEM surface micrographs (a~f) and cross-sectional morphologies (g~i) of GO (a), CTGO (b), PANI-F (c), 0.1%PANI-F-CTGO/WEP (d, g), 0.3%PANI-F-CTGO/WEP (e, h) and 0.5% PANI-F-CTGO/WEP (f, i)

2.2 XRD和FT-IR分析

图2a为不同涂层的XRD谱。可见,GO在2θ=14.6(001) 处出现宽峰,层间距为0.60 nm;在2θ=25.98°是未被氧化的石墨烯。用CTAB改性后CTGO的衍射峰移至12.3°,氧化石墨烯的层间距增大到0.72 nm,表明CTAB被接枝到氧化石墨烯薄片上使层间距增大。说明CTAB分子链插入到GO纳米片的层间,使GO纳米片的层间距增大。PANI-F和PANI-F/CTGO的XRD谱图分别在2θ=14.1°、19.3°和26.2°处出现多个峰,对应于 (011)、(020) 和 (200) 的PANI-F晶面[14]。此外,PANI-F/CTGO中对应的CTGO中2θ=12.3° (001) 的衍射峰强度急剧下降,表明PANI-F在CTGO薄片上接枝。同时,在2θ=9°出现了一个新的衍射峰,进一步说明苯胺与CTGO反应后在改性氧化石墨烯的片层间生成了聚苯胺。XRD分析印证了复合材料结构与目标PANI-F/CTGO结构的一致性。

图2

图2

不同涂层XRD谱和FT-IR谱

Fig.2

XRD patterns (a) and FT-IR spectra (b) of GO,CTGO,PANI-F and three PANI-F/CTGO composites

图2b为不同涂层的FTIR图。在GO的谱图中,3341 cm-1处的宽峰是GO中O—H的伸缩振动,1626,1225和1050 cm-1处的峰分别对应于羰基C=O、C—O和环氧基C—O—C的伸缩振动[15],这说明GO中含有含氧官能团。从CTGO的红外光谱中可以看出,2990和2920 cm-1附近出现了CTAB的C—H伸缩振动吸收峰,并且GO含氧官能团的特征峰依然存在;改性之后的GO在1434 cm-1处的峰值减弱,说明CTAB与GO之间可能存在化学作用;而1050 cm-1处的C—O—C键的伸缩振动峰大大减弱,说明CTAB键接在GO纳米片表面。在PANI-F的谱图中,约3430 cm-1出现了N—H的伸缩振动吸收峰,约1560和1293 cm-1分别是醌环的C=C的和C—N的伸缩振动吸收峰,在1470和1253 cm-1处的峰归属于苯环的骨架振动。从PANI-F/CTGO的FTIR中可见,1574和1491 cm-1处分别是醌环和苯环的伸缩振动,1301和1235 cm-1来源于芳香胺的C—N和C=N的伸缩振动,1622 cm-1,1220出现CTGO纳米片的特征峰[16]。在PANI-F-GO中可见CTGO含氧官能团的峰明显减弱,表明CTGO与聚苯胺之间存在着共价连接,再一次印证了复合材料的官能团结构。

2.3 PANI-F/CTGO复合水性环氧涂层附着力与耐蚀性能

2.3.1 涂层附着力

测试可得,纯环氧涂层 (EP) 的附着力等级为1级,加入防腐填料后涂层的附着力均有所提高。而在盐水浸泡24 h之后,没有加入防腐填料的EP涂层附着力有明显的下降;单独加入PANI和CTGO所制备涂层在浸泡24 h后附着力有一定的减弱,这是由于PANI和CTGO在环氧涂层中分散性较差,导致涂层的致密性下降;而在加入PANI-F/CTGO复合材料时,浸泡前后加入0.1%和0.3%复合材料涂层的附着力仍保持最高级0级,这是由于PANI和CTGO之间的协同分散作用使得与涂层有良好的相容性,从而使涂层在钢基板上有良好的附着效果。

2.3.2 电化学测试

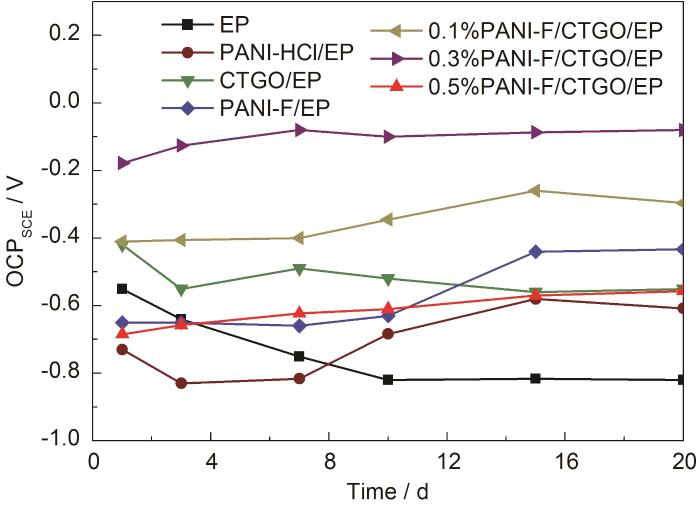

开路电位 (OCP) 是电流密度为零时的电极电位,即工作电极与参比电极的电位差。OCP值越高,表明涂层阳极钝化作用越显著,耐蚀性越好。图2为不同涂层在3.5%NaCl溶液中加速腐蚀20 d后OCP的变化。PANI-F/CTGO的阳极钝化作用是否发挥,可以根据OCP值与Fe的腐蚀电位Ecorr (-0.72 V) 之间的大小关系判断[8]。由图3可见,纯EP涂层的OCP值在5 d后始终低于-0.72 V,表明EP涂层没有钝化作用;加入CTGO后涂层的耐蚀性能得到改善;加入非盐酸法制备的PANI-F填料后随着浸泡时间的延长,OCP值正移并趋于稳定,这说明PANI-F/EP涂层在后期出现了阳极钝化,在金属基体的表面氧化形成了钝化层。而加入PANI-F-HCl填料的涂层,由于Cl-对钝化层的耗损作用使得OCP值一直较低,在12 d后才出现了些许阳极钝化,说明钝化效果不显著。但是,加入PANI-F/CTGO后,涂层都有明显的阳极钝化作用,OCP值显著高于Fe的腐蚀电位。其中,0.3%PANI-F/CTGO的环氧涂层在腐蚀早期就有较高的电位,并且在浸泡20 d后仍然维持稳定的OCP值,这是由于PANI-F/CTGO与钢基体有更大的接触面积,能吸附Fe原子催化钢基表面形成FexOy钝化层。但是加入过多的PANI-F/CTGO会在涂层中聚集,PANI-F/CTGO与金属基体没有良好的接触,钝化效果变差。

图3

图3

不同涂层在3.5%NaCl溶液中浸泡20 d后OCP值的变化

Fig.3

Variations of OCP values of various coatings on the steel after immersion in 3.5%NaCl solution for 20 d

图4

图4

不同涂层在3.5%NaCl溶液中的Tafel极化曲线

Fig.4

Potentiodynamic polarization curves of various coatings in 3.5%NaCl solution at room temperature

式中,Icorr和Icorr'分别是未涂覆和涂覆涂层钢板的腐蚀电流密度。从图中可以看出,加入适当比例PANI-F/CTGO的环氧涂层腐蚀电流密度明显减小,腐蚀电压右移,说明PANI-F/CTGO能明显提高涂层的耐蚀性。其中,0.3%的PANI-F/CTGO/EP涂层的腐蚀电压最大,为-0.549 V vs SCE;腐蚀电流密度最小,为0.316 μA/cm-2。此外,表1中计算出的该涂层的腐蚀保护效率PEF最高,为95.0%。因此,0.3%的PANI-F/CTGO/EP涂层的防腐性能最优。而向环氧涂层中加入单组分的PAN-FI和CTGO填料后,腐蚀电流密度没有显著的降低,腐蚀电压也没有明显增大,防腐效率PE也很小,说明PAN-FI和CTGO没有明显改善涂层的耐蚀性。

表1 不同涂层极化曲线拟合的电化学参数

Table 1

| Sample | Ecorr vs SCE / V | Icorr / μA·cm-2 | RP / kΩ·cm-2 | PEF% |

|---|---|---|---|---|

| EP | -0.91 | 6.3 | 42 | --- |

| PANI-HCl | -0.876 | 2.51 | 152.6 | 61.1 |

| CTGO | -0.721 | 1.58 | 221.3 | 74.9 |

| PANI | -0.601 | 1.67 | 376.5 | 73.5 |

| 0.1%PANI-F/CTGO | -0.651 | 0.99 | 483.2 | 84.3 |

| 0.3%PANI-F/CTGO | -0.549 | 0.316 | 556.5 | 95.0 |

| 0.5%PANI-F/CTGO | -0.688 | 1.94 | 189.7 | 69.2 |

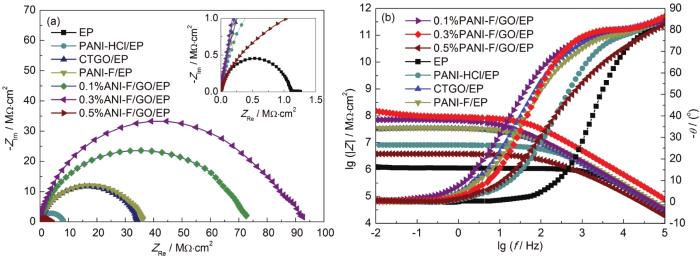

图5为不同涂层在3.5%NaCl溶液中浸泡48 d的电化学阻抗谱。通常情况下,在Nyquist图中的阻抗圆弧半径可用来评价腐蚀速率,圆弧半径越大,表明腐蚀速率越小,涂层的防腐性能越好;而在Bode图中,0.01 Hz的阻模量|Z|代表了防腐效果的优劣[18],|Z|值越大,防腐效果越好;Bode图中45°相位角对应的频率称为断点频率,可以用来衡量涂层局部暴露面积的大小,该处的频率越低,涂层的完整性越好。从图中可以看出,CTGO/EP和PANI/EP在较宽的频率范围内阻抗弧半径比纯EP的略有增加,由于GO和PANI-F都具有一定的阻隔性,涂层的防腐效果会比纯EP有所改善。而PANI-HCl/EP的容抗弧半径和0.01 Hz |Z|较低,随浸泡时间的延长阻抗模下降较快,断点频率较高,说明盐酸法制备的PANI-F由于Cl-的引入,涂层的耐蚀性很不理想。在3组不同质量分数PANI-F/CTGO的涂层中,由于PANI-F与CTGO之间的键接作用,可以与EP形成互穿网络,促进PANI-F/CTGO在环氧乳液中的分散,使PANI-F/CTGO对腐蚀介质的渗透阻力显著提高。随着PANI-F/CTGO用量的增大,涂层的耐蚀性能出现先升高后下降的趋势,耐蚀性能的顺序为0.3%PANI-F/CTGO/EP>0.1%PANI-F/CTGO/EP>0.5%PANI-F/CTGO/EP。PANI-F/CTGO含量过大会在涂层中聚集,不利于PANI-F/CTGO在钢板上吸附并形成钝化层,导致涂层的防腐性能变差。0.3%PANI-F/CTGO/EP涂层容抗弧半径最大,|Z|值最高,断点频率较低,说明PANI-F/CTGO能在涂层中发挥更好缓蚀的作用。

图5

图5

不同涂层在3.5%NaCl溶液中浸泡48 d后的电化学阻抗

Fig.5

Nyquist (a) and Bode (b) plots of various coatings immersed in 3.5%NaCl solution for 48 d

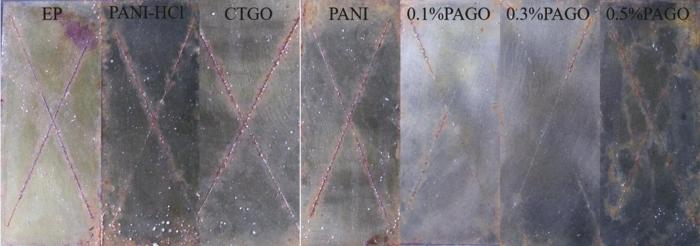

2.3.3 耐盐雾测试

图6为不同涂层在盐雾加速腐蚀条件下720 h后腐蚀后的表面形貌。可以看出,纯环氧涂层的腐蚀最为明显,在划痕处出现了很多的褐色腐蚀产物;PANI-HCl/EP涂层的表面有气泡产生,腐蚀较严重;PANI-F/EP涂层和CTGO/EP涂层比纯EP涂层表面腐蚀产物少,耐蚀性能有所提升。而0.3%PANI-F/CTGO/EP涂层表面平滑,划痕处有很少红褐色物质,这说明加入0.3%PANI-F/CTGO复合材料的涂层有最好的防腐效果。该结果与电化学分析结果相一致。

图6

图6

各种涂层盐雾试验720 h后的表面腐蚀状态

Fig.6

Surface images of various coatings after 720 h salt spray test

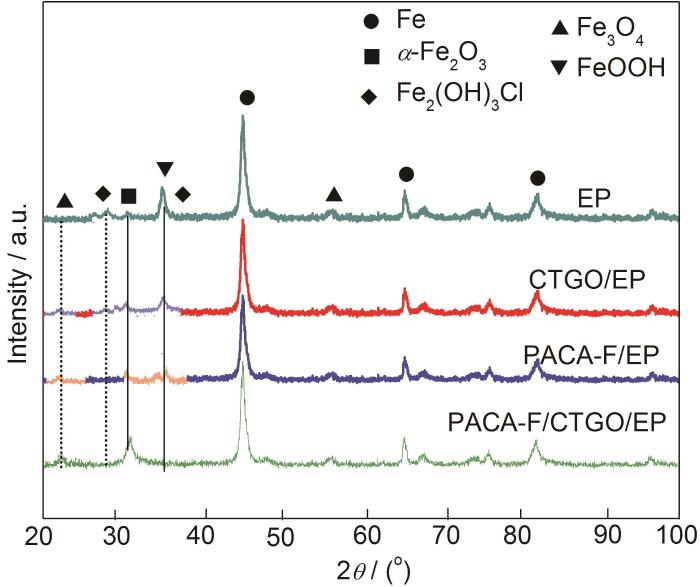

2.3.4 涂层腐蚀产物的XRD分析

对盐雾试验后涂层的腐蚀产物进行了XRD分析,结果如图7所示。在EP和CTGO/EP涂层中,28.9º和35.6º处的峰分别归属于铁锈中的Fe2(OH)3Cl和FeOOH,31.2°和44.5°处的峰分别归属于Fe2O3和Fe。可以看出,EP涂层和CTGO/EP涂层的腐蚀产物主要为FeOOH和Fe2(OH)3Cl,表明其腐蚀较为严重。而PANI-F/EP和PANI-F/CTGO/EP涂层的腐蚀产物在27.5°和57.8°出现Fe3O4的衍射峰,PANI-F/EP涂层的腐蚀产物主要为钝化层Fe3O4和Fe2O3,具有较好抵抗腐蚀作用。在PANI-F/CTGO/EP涂层的腐蚀产物中,Fe3O4和Fe2O3的衍射峰较其他涂层的更强,基本没有FeOOH和Fe2(OH)3Cl的峰,进一步说明PANI-F/CTGO催化了涂层下方钝化膜的形成,当腐蚀介质到达涂层与钢基界面时,钝化层可以阻碍腐蚀介质的渗透。因此,PANI-FCT/GO/EP涂层通过阳极钝化和物理阻隔作用,提高了涂层的防腐性能。

图7

图7

涂层下腐蚀产物的XRD图

Fig.7

XRD patterns of corrosion products formed beneath the coatings

3 结论

在DBS存在下,通过苯胺和CTGO的原位聚合制备了PANI-F/CTGO复合材料,有效避免了Cl-的引入。在复合材料中PANI-F与CTGO的共价连接提高了PANI-F/CTGO在水性环氧乳液中的分散性和相容性,从而使得PANI-F/CTGO复合材料在涂层中有序分布,增强涂层的物理阻隔作用。PANI-F/CTGO/EP涂层显示了较高的OCP值和阻抗模,具有优异的防腐性能。加速老化耐盐雾实验也证实了0.3%PANI-F/CTGO/EP涂层表面平滑,划痕处有很少红褐色物质,这说明加入0.3%PANI-F/CTGO复合材料的涂层具有长效腐蚀防护作用。更为重要的是,PANI-F/CTGO复合材料能够在钢基体表面形成一层FexOy钝化膜,从而具有主动防腐效用。因此,PANI-F/CTGO复合涂层通过阳极钝化和物理阻隔的协同效应,提高了涂层的防腐性能。

参考文献

Study on process engineering of waterborn coating on metal surface protection

[J].

金属表面防护用水性涂料的工艺技术研究

[J],

Effect of habitat and age on variations in volatile organic compound (VOC) emissions from Quercus ilex and Pinus pinea

[J].

Application status and research progress of waterborne coatings

[J].

水性涂料的应用现状及研究进展

[J].

Anticorrosve performance of polyaniline in epoxy coatings

[J].

聚苯胺在环氧涂层中的防腐性能

[J].

Using nanoemeraldine salt-polyaniline for preparation of a new anticorrosive water-based epoxy coating

[J].

Waterborne polyaniline-graft-alkyd for anticorrosion coating and comparison study with physical blend

[J].

Effect of self-assembled tetraaniline nanofiber on the anticorrosion performance of waterborne epoxy coating

[J].

Electrospinning of polyaniline microfibers for anticorrosion coatings: An avenue of enhancing anticorrosion behaviors

[J].

Large-scale pattern growth of graphene films for stretchable transparent electrodes

[J].

Synthesis of polyaniline/graphite composite as a cathode of Zn-polyaniline rechargeable battery

[J].

Corrosion resistance of graphene-reinforced waterborne epoxy coatings

[J].

Preparation of water-dispersible graphene by facile surface modification of graphite oxide

[J].

Anticorrosive durability of zinc-based waterborne coatings enhanced by highly dispersed and conductive polyaniline/graphene oxide composite

[J].

In situ synthesis of polyaniline-camphorsulfonate particles in an epoxy matrix for corrosion protection of mild steel in NaCl solution

[J].

Interface properties of nanosilica-modified waterborne epoxy cement repairing system

[J].

Corrosion resistance of graphene-reinforced waterborne epoxy coatings

[J].

Synergism and antagonism in mild steel corrosion inhibition by sodium dodecylbenzenesulphonate and hexamethylenete- tramine

[J].

Different approaches for preparing a novel thiol-functionalized graphene oxide/Fe-Mn and its application for aqueous methylmercury removal

[J].

Sulphonate doped polyaniline containing coatings for corrosion protection of iron

[J].

Experimental and computational study of penicillamine drug and cysteine as water-soluble green corrosion inhibitors of mild steel

[J].