飞机、车辆及船舶等装备金属材料在自然环境服役过程中,一方面承受自然界中高温、高湿、高盐雾、强太阳辐射和频繁的干/湿交替作用等多种环境因素综合作用下的腐蚀,另一方面遭受反复的拉伸、压缩、弯曲和扭转等疲劳载荷影响[6]。这种环境腐蚀和交变载荷协同/交互作用远大于环境腐蚀和疲劳载荷单独作用的简单迭加,极易造成装备关键结构件和部分功能件提前失效,严重威胁装备的可靠安全服役。

Petrov等[18]对生物医用Co-28Cr-6Mo合金进行超声冲击处理,表明超声冲击处理之后在其表面形成复杂的显微组织,显微硬度显著提升,腐蚀电流密度减小,耐腐蚀性能提高。刘军等[19]对7N01P-T4铝合金进行超声冲击处理,表明处理之后焊接接头引入了残余压应力,应力腐蚀寿命是未经冲击的6.6倍,极大的提高了焊接接头的疲劳寿命。何柏林等[20]对MB8镁合金进行研究表明经超声冲击处理之后,应力集中系数降低了14.4%,接头残余拉应力转化为残余压应力,改善了MB8镁合金焊接接头的超高周疲劳性能。岳亮亮等[21]对AZ31B镁合金进行超声滚压表面处理,表明镁合金表面晶粒明显细化,表面腐蚀产物分布均匀且较为致密,减缓了电化学腐蚀进程,延缓了镁合金的腐蚀过程。马云海[22]利用超声喷丸对Super304H钢进行处理,结果表明其抗蒸汽氧化性能明显提高,原因是晶粒细化,提高了氧化膜的抗剥落性能。本文就P355NL1钢焊接接头在腐蚀介质中的疲劳性能以及超声冲击处理对P355NL1钢焊接接头的腐蚀疲劳性能的影响及失效机理进行了初步探索。

1 实验方法

实验采用的是转向架常用材料P355NL1钢,为正火的可焊接细晶粒钢,性能与国内16MnR相当。

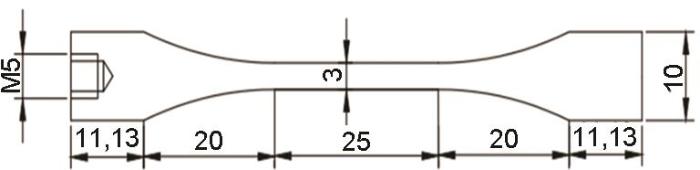

根据等强度原则,采用手工电弧焊的方式进行焊接,焊条采用直径2.5 mm的J506,钢板厚度为12 mm,两面加工V型坡口,并在中心留一定厚度母材,焊接接头试样必须满足能够与变幅杆发生谐振,要选择含有等截面较长且焊缝处于中部的薄板试样,具体尺寸如图1所示。

图1

采用HJ-Ⅲ型超声冲击装置,频率为20 kHz。冲击前对试样进行预处理,清除表面杂质,防止冲击过程中产生叠形缺陷[23]等。冲击电流设置为1.5 A,冲击时间设置为20 min。实验采用双面冲击的方法,对焊接接头表面焊趾处和背面焊根处进行局部超声冲击,冲击时冲击针头要缓慢移动,冲击过程中可以适当向两侧移动,保证处理4次以上,使试样冲击全覆盖且完整平滑,防止因冲击针跳跃而错过某些部位。

焊接接头超高周疲劳试验在TH-1型超声疲劳试验机上进行,它是以改变加载电流来改变载荷。加载频率为20 kHz,应力比R=-1。试验模拟腐蚀环境下对疲劳性能的影响,分别采用6% (质量分数) NaCl溶液和水作为冷却液,观察其疲劳断裂情况,若达到1×109仍未发生断裂,试验自动停止。实验前要对试样表面进行打磨,消除试样表面机械加工刀痕以及超声冲击对其表面造成的影响。之后,利用Bruker Su8010型扫描电镜 (SEM) 对疲劳断口进行微观形貌分析,分析其断裂机理。

利用CHI660E型工作站进行电化学腐蚀实验,以铂电极为辅助电极,饱和甘汞电极为参比电极,焊接接头疲劳试样为工作电极组成三电极系统。工作电极用线切割成10 mm×10 mm×10 mm尺寸,超声冲击面为外露面,其余部分用环氧树脂密封。对工作电极进行预磨抛光。之后首先进行开路电位的测试,确定其扫描范围,然后设置扫描速度为10 mV/s,进行动电位极化曲线测定。

2 结果及分析

2.1 S-N曲线及疲劳寿命分析

表1 焊态试样在水介质中的疲劳寿命

Table 1

| Sample number | Stress range | Cycle times | Fracture location |

|---|---|---|---|

| 1 | 225 | 8.00×105 | Weld toe |

| 2 | 215 | 3.50×106 | Weld toe |

| 3 | 205 | 2.69×106 | Weld toe |

| 4 | 195 | 4.88×106 | Weld toe |

| 5 | 185 | 1.63×107 | Weld toe |

| 6 | 175 | 5.83×106 | Weld toe |

| 7 | 165 | 1.80×107 | Weld toe |

| 8 | 155 | 2.25×107 | Weld toe |

| 9 | 145 | 3.12×107 | Weld toe |

| 10 | 140 | 6.12×107 | Weld toe |

| 11 | 135 | 1.59×108 | Weld toe |

| 12 | 130 | 4.40×108 | Weld toe |

| 13 | 120 | 1.00×109 | Not broken |

表2 焊态试样在6%NaCl介质中的疲劳寿命

Table 2

| Sample number | Stress range | Cycle times | Fracture location |

|---|---|---|---|

| 1 | 215 | 6.00×105 | Weld toe |

| 2 | 210 | 1.60×106 | Weld toe |

| 3 | 200 | 3.00×106 | Weld toe |

| 4 | 190 | 4.12×106 | Weld toe |

| 5 | 180 | 1.30×106 | Weld toe |

| 6 | 170 | 1.62×107 | Weld toe |

| 7 | 160 | 1.80×107 | Weld toe |

| 8 | 150 | 2.16×107 | Weld toe |

| 9 | 140 | 2.76×107 | Weld toe |

| 10 | 130 | 7.20×107 | Weld toe |

| 11 | 120 | 2.08×108 | Weld toe |

| 12 | 115 | 5.00×108 | Weld toe |

| 13 | 110 | 1.00×109 | Not broken |

表3 超声冲击试样在6%NaCl介质中的疲劳寿命

Table 3

| Sample number | Stress range | Cycle times | Fracture location |

|---|---|---|---|

| 1 | 310 | 1.08×106 | Soldering seam |

| 2 | 300 | 1.50×106 | Soldering seam |

| 3 | 290 | 3.40×106 | Soldering seam |

| 4 | 280 | 5.04×106 | Base metal |

| 5 | 270 | 6.33×106 | Soldering seam |

| 6 | 260 | 9.20×106 | Base metal |

| 7 | 250 | 1.03×107 | Base metal |

| 8 | 240 | 2.40×107 | Soldering seam |

| 9 | 230 | 4.30×107 | Soldering seam |

| 10 | 220 | 1.20×108 | Soldering seam |

| 11 | 215 | 5.46×108 | Soldering seam |

| 12 | 210 | 1.00×109 | Not broken |

| 13 | 210 | 1.00×109 | Not broken |

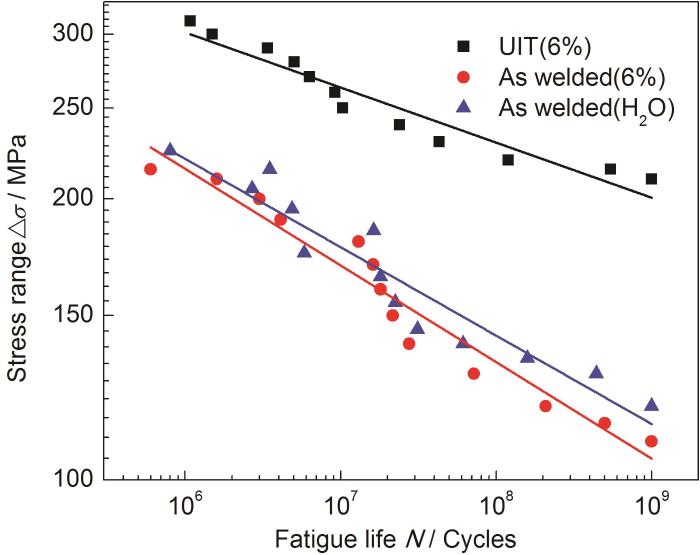

采用Origin软件对每组数据进行线性分析,拟合得出原始焊态在水和6%NaCl介质中的疲劳寿命曲线和冲击态在6%NaCl介质中的疲劳寿命S-N曲线 (图2),应力范围Δσ和循环周次N均用对数形式表示。

图2

从图2中可以看出,不同介质冷却液下,焊接接头试样S-N曲线均呈现出连续下降的趋势。对同样的原始焊态接头,水作为冷却介质的环境下的S-N曲线高于6%NaCl冷却介质的S-N曲线,这是因为水冷焊接接头疲劳性能只受到附加载荷的影响,而用NaCl溶液作为冷却液环境时,焊态接头除受到交变载荷外,同时环境腐蚀的发生降低了接头的疲劳性能。一方面金属表面不同部位可能会存在组织分布不均,导致电化学性不均匀;另一方面也会因为施加载荷产生疲劳损伤形成滑移带,使得试样在腐蚀介质中发生腐蚀产生腐蚀坑,导致应力集中,加速裂纹产生。从图2中还可以看出,同样在6%NaCl冷却介质条件下,试样经超声冲击处理后,疲劳寿命有很大的提升,同时S-N曲线下降幅度也有明显减缓。当循环周次为2.00×107时,原始焊态在6%NaCl和水中的疲劳强度分别为140和160 MPa,因环境腐蚀的影响导致疲劳强度下降了12.5%。同样在6%NaCl冷却介质条件下,经超声冲击处理后试样的疲劳强度为245 MPa,疲劳强度相较于6%NaCl冷却介质原始焊态试样和水冷原始焊态试样分别提高了75%和53%。而观察同组试样下S-N曲线下降幅度并经计算可知,经超声冲击处理之后S-N曲线斜率相较于原始焊态接头在水和6%NaCl冷却介质中分别改变了60.4%和75.4%,表明超声冲击处理可以减缓疲劳强度的下降。

2.2 电化学腐蚀分析

表4 超声冲击态试样与焊态试样电化学腐蚀数据表

Table 4

| Sample | EV | ImA·cm-2 | Vmm·a-1 | |||

|---|---|---|---|---|---|---|

| UIT | -1.059 | -1.062 | 0.0356 | 0.0374 | 0.4522 | 0.4424 |

| -1.065 | 0.0387 | 0.4397 | ||||

| -1.062 | 0.0379 | 0.4352 | ||||

| As welded | -1.044 | -1.049 | 0.0419 | 0.0425 | 0.4935 | 0.5028 |

| -1.052 | 0.0430 | 0.5163 | ||||

| -1.047 | 0.0426 | 0.4986 |

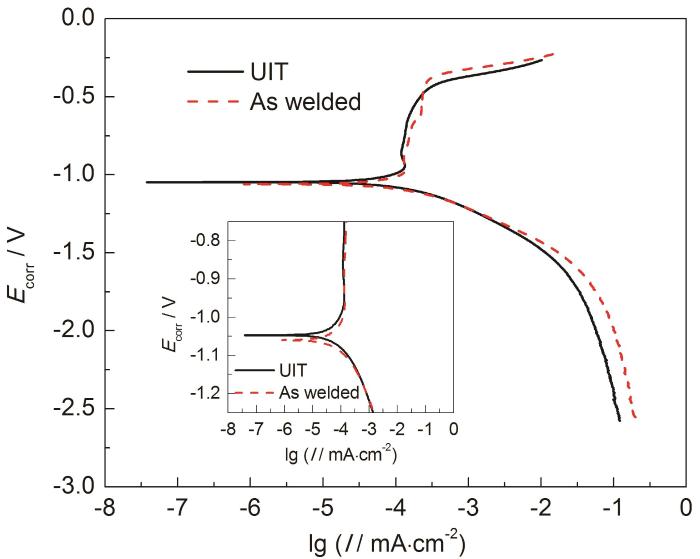

图3

图3

焊接接头在6%NaCl溶液中未经超声冲击和经过超声冲击处理的极化曲线

Fig.3

Polarization curves of welded joints with and without ultrasonic impact treatment in 6%NaCl solution

2.3 显微组织分析

焊接接头表面经超声冲击之后,试样表面组织发生明显改善,如图4所示。从图4a可以明显看出,超声冲击在接头表面产生了深度大约350 μm的塑性变形层,这是因为超声冲击会给试样表面大量的冲击能,使得最上层晶粒发生严重塑性变形,晶粒细化,晶界变得模糊;越往下晶粒变形越小,这是因为随着表面深度增加,超声冲击能量逐渐递减。图4b为焊接接头试样表层晶粒组织,图4c为焊接接头深层晶粒组织,可以明显看出超声冲击之后,表层晶粒细化。超声冲击是将高频率能量转化为冲击能输入的过程,会使得试样内部产生大量位错。随着冲击能量的增加,表层金属位错不断增殖;随着冲击时间的延续长,逐渐形成位错缠结,使得表层组织得到细化。同一试样的不同位置变形层厚度有差异,这是因为在冲击过程中针头不是在固定位置,焊接接头试样表层受力不均匀,导致部分位置会优先产生变形。超声冲击产生塑变层使得试样强度、硬度及耐腐蚀性都得到提升。金成嘉等[24]和刘江[25]都对此做过研究,同样发现经冲击处理后,试样自腐蚀电位都比未处理前要高,腐蚀电流密度减小。

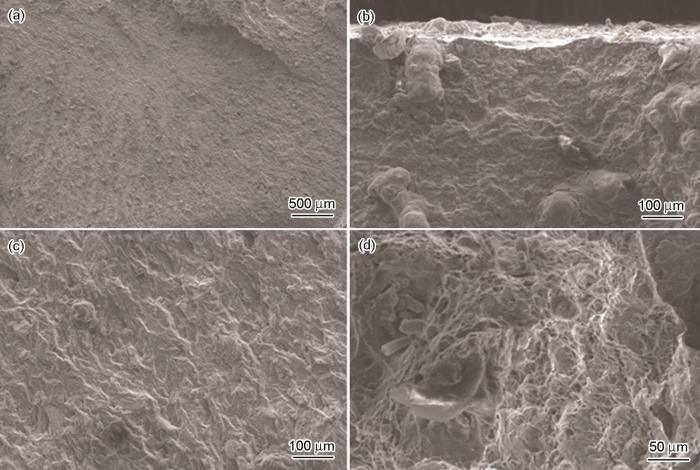

图4

图4

超声冲击后表层塑变层形貌

Fig.4

Microstructures of plastic deformation layer formed by ultrasonic impact: (a) whole layer, (b) upper layer, (c) lower layer

除此之外,超声冲击还会在试样表面产生较大的残余压应力,对提高焊接接头的腐蚀疲劳性能也起到了一定的贡献。对焊态试样和超声冲击态试样进行残余应力值测定,发现超声冲击处理之后试样残余应力由残余拉应力转变成了残余压应力,X方向残余应力值由11.1 MPa变为-40.5 MPa,Y方向残余应力值由20.2 MPa转变为-23.6 MPa,大大提高了焊接接头的疲劳寿命。

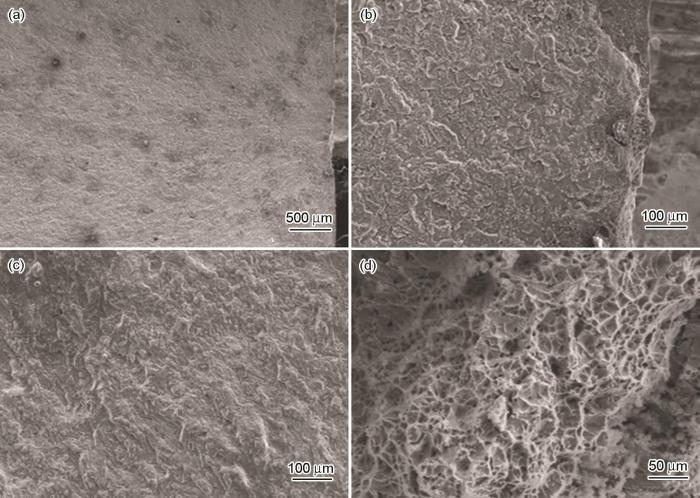

2.4 疲劳断口分析

图5

图5

未超声冲击疲劳试样断口形貌

Fig.5

Fracture morphologies of welded joint of P355NL1 steel after fatigue test: (a, b) fatigue crack source, (c) crack propagation zone, (d) final fracture zone

图6为经超声冲击之后焊接接头试样的疲劳断口形貌。从图6a和b可以看出,由于焊接接头经超声冲击处理之后,表层有明显的塑性变形层,表层硬度提升,晶粒细化明显,这些因素对疲劳裂纹的萌生具有一定的阻碍作用,腐蚀效果减弱,腐蚀坑数量明显减少。图6c是裂纹扩展区形貌,与原始焊态试样相似,同样为大量撕裂棱并有少量的二次裂纹。图6d为瞬断区,可以很明显地看到材料内部大大小小韧窝,并且滑移连接在一起,大韧窝周围密集分布着小韧窝,底部发现第二相粒子。超声冲击能够改善焊接接头焊趾处的应力集中,使母材向接头处过渡趋于平缓。此外,由于表层残余压应力的存在,使得焊接接头经超声冲击以后发生了疲劳裂纹萌生位置的改变。但从裂纹扩展区形貌来看,无论是原始焊态接头,还是超声冲击接头,在裂纹扩展区都表现为大量的撕裂棱形貌并有少量二次裂纹,失效形式均为准解理断裂。

图6

图6

超声冲击疲劳试样断口形貌

Fig.6

Fatigue fracture morphologies of welded joint with ultrasonic impact treatment: (a, b) fatigue crack source; (c) crack propagation zone; (d) final fracture zone

3 结论

(1) P355NL1钢焊接接头无论是原始焊态接头还是冲击态接头,S-N曲线均呈现连续下降趋势,未出现传统理论中的平台;在超高周疲劳阶段,试样同样会发生断裂,不存在传统意义上的疲劳极限。

(2) 超声冲击有效的降低了焊趾处的应力集中,降低了试样由焊趾处开裂的风险。除此之外,超声冲击大大延缓裂纹萌生时间。但超声冲击未改变P355NL1钢焊接接头裂纹扩展机制。

(3) 当循环周次为2.00×107时,因腐蚀环境的影响导致焊接接头的疲劳强度下降了12.5%;超声冲击可以大幅度提高焊接接头的腐蚀疲劳性能。在同样循环周次时,超声冲击试样疲劳强度相较于6%NaCl水溶液和水冷却原始焊态试样分别提高了75%和53%。

(4) 超声冲击可以显著改善焊接接头应力集中现象,减小有害残余拉应力,引入有益的残余压应力;同时使得晶粒细化,电化学腐蚀速率降低,腐蚀疲劳寿命提高。

参考文献

Research on material development and application of EMU bogie frame

[J].

动车组转向架构架材料的研发及应用

[J].

Fatigue crack mechanism research on high speed train equipment cabin frame

[J]. J.

高速列车设备舱支架疲劳裂纹机理研究

[J].

Load characteristics and fatigue damage assessment of high speed train bogie frame

[J]. J.

高速列车转向架构架载荷特征及疲劳损伤评估

[J].

Experimental evaluation of fatigue behaviour of thin Al5456 welded joints

[J].

Experimental and numerical investigation of residual stress effects on fatigue crack growth behaviour of S355 steel weldments

[J].

Corrosion fatigue fracture failure analysis of high-strength aluminum alloy

[J]. J.

高强度铝合金构件腐蚀疲劳失效分析

[J].

Research progress of ultrasonic impact treatment technology for welding structures

[J].

超声冲击强化技术处理焊接结构的研究进展

[J].

Fatigue assessment of welded joint improved by ultrasonic impact treatment

[J].

超声冲击态焊接接头疲劳性能分析

[J].

Effects of UIT and weld reinforcement on fatigue properties of 6082 aluminum alloy welded joint

[J].

超声冲击及焊缝余高对6082铝合金焊接接头疲劳性能的影响

[J].

Influence of undercuts on fatigue property of welded joints by TIG dressing treatment

[J]. J.

TIG熔修法改善含咬边缺陷焊接接头疲劳性能

[J].

Influence of high-frequency mechanical peening on the fatigue life of stainless steel joints in corrosive environment

[J].

Corrosion fatigue enhancement of welded steel pipes by ultrasonic impact treatment

[J].

Surface property enhancement of UNS N07718 and G41400 by ultrasonic impact treatment

[J].

Effect of ultrasonic impact treatment on corrosion fatigue behavior of A106-B steel welded pipes

[J].

超声冲击处理对A106-B焊管腐蚀疲劳的影响

[J].

A simple corrosion fatigue design method for bridges considering the coupled corrosion-overloading effect

[J].

Research on corrosion fatigue performance and multiple fatigue sources fracture process of corroded steel wires

[J].

Failure of standard duplex stainless steel X2CrNiMoN22-5-3 under corrosion fatigue in geothermal environment

[J].

Influence of microstructural modifications induced by ultrasonic impact treatment on hardening and corrosion behavior of wrought Co-Cr-Mo biomedical alloy

[J].

Effect of ultrasonic impact on welding fatigue life and stress corrosion resistance of 7N01P-T4 aluminum alloy welded joint

[J].

超声冲击对7N01P-T4铝合金焊接接头疲劳寿命及应力腐蚀性能的影响

[J].

Mechanism of improving Ultra-high cycle fatigue properties of MB8 magnesium alloy welded joint by ultrasonic impact treatment

[J].

超声冲击改善MB8镁合金焊接接头超高周疲劳性能的机理

[J].

Effect of ultrasonic surface rolling process on corrosion behavior of AZ31B Mg-alloy

[J]. J.

超声表面滚压对AZ31B镁合金腐蚀行为的影响

[J].

Effect of shot peening on oxidation resistance of super 304H steel in supercritical steam

[J]. J.

喷丸处理对Super304H钢抗蒸汽氧化性能的影响

[J].

Research review on fatigue life improvement of welding joint and structure

[J]. J.

焊接接头与结构疲劳延寿技术研究进展综述

[J].

Effect of laser shock peening on corrosion resistance of AISI430 ferritic stainless steel

[J].

激光冲击对AISI430铁素体不锈钢抗蚀性影响

[J].