Mg-2Y-1Zn合金作为医用可降解材料具有良好的力学性能[10],但是需进一步提高其耐腐蚀性能。Zr是人体友好的元素,镁合金添加Zr可以有效的细化晶粒,提高其力学性能和耐蚀性,而且可以降低热裂性能[11-13]。Zhang等[14]研究了添加Zr对Zn-2.5Al-2Mg合金力学性能和耐蚀性能的影响,认为添加Zr后会引起晶格畸变而使合金的HRC硬度显著提高,腐蚀电流密度也从1.58×10-3 A/cm2降到7.25×10-4 A/cm2,耐蚀性能改善明显。Wu等[15]研究了Zr对Mg-6Zn合金的晶粒细化机制,通过边-边匹模型计算表明Mg与α-Zr存在多对晶体学位向关系,证实了Zr可以通过增加形核率来细化晶粒组织。本文通过在Mg-2Y-1Zn合金中添加不同含量的Zr,研究Zr对合金显微组织和腐蚀行为的影响,并对腐蚀机理进行了详细讨论。

1 实验方法

实验原材料为纯Mg (99.99%,质量分数,下同)、纯Y (99.99%)、纯Zn (99.99%) 和Mg-30%Zr中间合金。采用坩埚电阻炉进行熔炼。首先将打磨称量好的镁块放入坩埚,通入体积比为99∶1的CO2和SF6保护气体,升温至730 ℃后,保温20 min;加入称量好的Zn,升温至750 ℃;加入Y,保温30 min后,加入Mg-Zr中间合金;升温至750 ℃,保温20 min,最后浇注到模具中,制备出不同化学成分的合金。合金成分如表1所示。最终加工成的样品,分别记为Mg-2Y-1Zn、Mg-2Y-1Zn-0.2Zr、Mg-2Y-1Zn-0.4Zr、Mg-2Y-1Zn-0.6Zr合金。

表1 Mg-2Y-1Zn-xZr合金成分

Table 1

| Alloy | Y | Zn | Zr | Mg |

|---|---|---|---|---|

| Mg-2Y-1Zn | 2.051 | 1.056 | --- | Bal. |

| Mg-2Y-1Zn-0.2Zr | 2.289 | 1.103 | 0.211 | Bal. |

| Mg-2Y-1Zn-0.4Zr | 2.165 | 1.241 | 0.385 | Bal. |

| Mg-2Y-1Zn-0.6Zr | 2.043 | 0.986 | 0.613 | Bal. |

使用D8 Advance Davinci型X射线衍射仪 (XRD) 对样品进行物相分析,衍射角度为10°~90°,扫描速度为12°/min。使用4%硝酸酒精溶液对样品进行腐蚀,腐蚀后使用NMM-800RF型金相显微镜 (OM) 和FEI Quanta FEG 250型扫描电镜 (SEM) 观察样品的微观组织结构,并利用自带的能谱仪 (EDS) 进行成分分析。将不同成分的合金浸没在模拟体液 (SBF) 中,在密封环境下,读出氢气的释放量的示数,再通过氢气释放量/样品表面积计算氢气的释放速率,测出SBF溶液的pH值。使用AUTOLAB电化学工作站测试样品在37 ℃模拟体液中的阻抗和极化曲线。实验过程以样品为工作电极,面积为0.785 cm2铂电极和甘汞电极分别作为对电极和参比电极,扫描电位范围为OCP和甘汞电极,扫描速度为2 mV/s。SBF溶液的成分配方 (g/L) 为:NaCl 8.035,NaHCO3 0.355,KCl 0.225,K2HPO4·3H2O 0.231,MgCl2·6H2O0.311,CaCl2 0.292,NaSO4 0.072,TRIS 6.118,以1 mol/L的HCl溶液调节SBF模拟体液pH至7.40。

2 结果及分析

2.1 显微组织分析

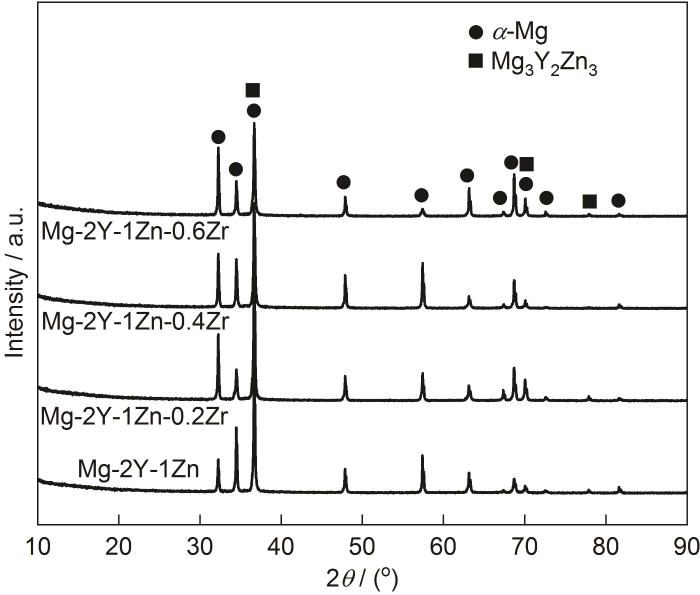

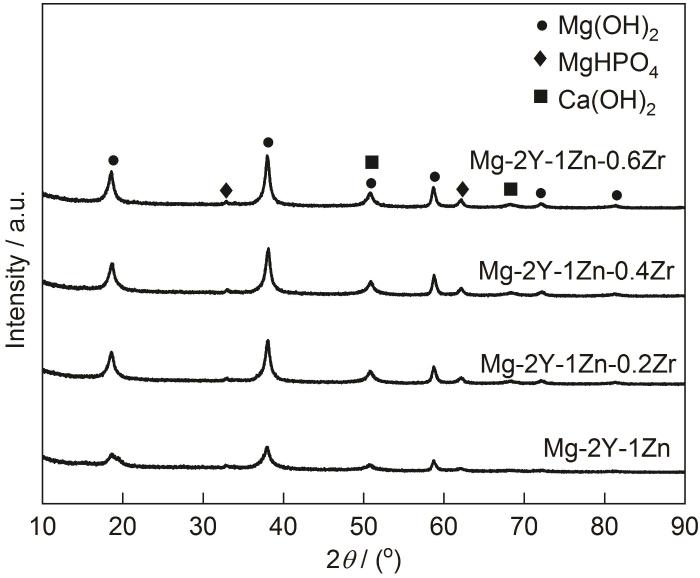

图1是不同Zr含量的Mg-2Y-1Zn-xZr合金的XRD衍射图谱。从图中可以看出,不同成分的合金都是由α-Mg基体和Mg3Y2Zn3 (W相) 组成,说明Zr的加入没有形成新相或成分较少以至于不能被检测出来,同时也没有改变第二相的成分。

图1

图1

不同Zr含量的Mg-2Y-1Zn-Zr合金的XRD谱

Fig1

XRD patterns of Mg-2Y-1Zn-Zr alloys with the different contents of Zr

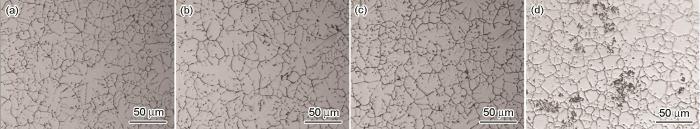

图2给出了不同Zr含量的Mg-2Y-1Zn-Zr合金的金相组织。从图2a可以看出,不加入Zr的合金晶粒形态呈网状结构,晶粒尺寸粗大且分布不均匀,晶界内存在大量的枝晶和颗粒状的第二相;加入0.2%Zr后,晶粒得到一定的细化,但是晶内仍存在大量的枝晶和颗粒状第二相;在加入0.4%Zr后,晶粒尺寸变得均匀,枝晶和颗粒状第二相明显减少,晶界也变得更加连续;在加入0.6%Zr后,晶粒尺寸与0.4%Zr的合金晶粒尺寸基本一致,枝晶消失,颗粒状第二相明显减少,金相中出现明显的黑色富集相,初步判断为富锆相。图2表明随着Zr含量的增加,合金的晶粒尺寸减小,主要由于Zr与Mg两者都为密排六方结构,结构相似,原子间距大小相当,使得在凝固过程中形核数量大大增加,晶粒尺寸减小。同时可以看到,加入0.6%Zr后,金相中出现黑色的富锆相,这可能是因为Zr在Mg中的固溶度较低,相关文献报道不超过0.5%[16]。对于Mg-2Y-1Zn-0.6Zr合金,在合金熔炼过程中,多余的Zr析出形成富Zr相。

图2

图2

不同Zr含量的Mg-2Y-1Zn-xZr金相组织

Fig.2

Metallographic structures of Mg-2Y-1Zn (a), Mg-2Y-0.2Zr (b), Mg-2Y-0.4Zr (c) and Mg-2Y-0.6Zr (d)

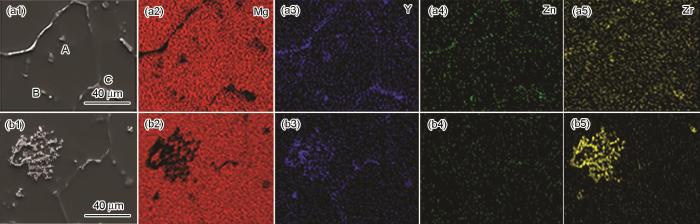

图3

图3

Mg-2Y-1Zn-0.4Zr 和Mg-2Y-1Zn-0.6Zr合金的金相照片及相应的元素面扫描结果

Fig.3

Metallographic structures of Mg-2Y-1Zn-0.4Zr (a) and Mg-2Y-1Zn-0.6Zr (b) and corresponding element mappings of Mg (a2, a2), Y (a3, b3), Zn (a4, b4) and Zr (a5, b5)

表2 A,B,C三点的EDS分析

Table 2

| Point | Mg | Zn | Y |

|---|---|---|---|

| A | 88.70 | 6.66 | 4.64 |

| B | 78.46 | 13.18 | 8.36 |

| C | 94.63 | 3.16 | 2.21 |

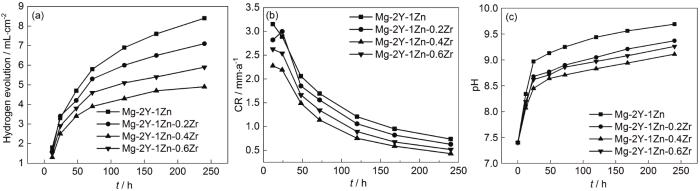

2.2 浸泡实验结果分析

图4

图4

H2释放量,析氢速率和pH随浸泡时间的变化

Fig.4

Variations of H2 release (a), hydrogen evolution rate (b) and pH value (c) with immersion time

图5

图5

不同成分合金样品浸泡10 d后的XRD衍射图

Fig.5

XRD patterns of Mg-2Y-1Zn-xZr alloys after soaking in SBF solution for 10 d

没有检测到其他的腐蚀产物,说明Zr的加入并没有改变腐蚀产物的成分。同时,在衍射图中没有检测到Mg,说明合金在浸泡10 d后,腐蚀产物已经完全覆盖在Mg合金的表面并具有一定的厚度,因此可以阻碍SBF对Mg合金的进一步侵蚀,降低腐蚀速率。

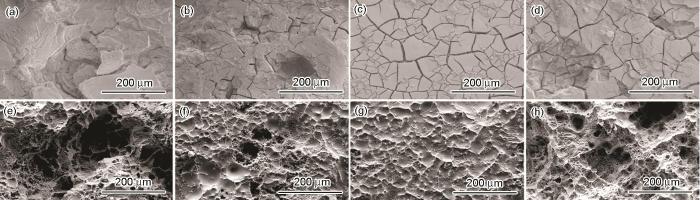

图6为为4种合金样品在SBF溶液中浸泡10 d后未去除腐蚀产物膜和去除腐蚀产物膜的表面形貌照片,图6a中腐蚀产物表面的裂缝是由脱水以及电镜中的真空环境所致。从图6a可以看出,Mg-2Y-1Zn的腐蚀产物膜发生了大面积的脱落,形成了较大的坑状形貌,表明在腐蚀过程中,氢气释放速率快,使得产物膜脱落。从图6e中也可以看出,Mg-2Y-1Zn的形貌中出现大量比较深的腐蚀坑,腐蚀最为严重。加入Zr后,腐蚀有所缓解,腐蚀产物膜相对完整。在去除产物膜层后,Mg-2Y-1Zn-0.2Zr和Mg-2Y-1Zn-0.6Zr的表面均出现比较深的腐蚀坑,表明发生点蚀的位置较多,腐蚀较为严重。Mg-2Y-1Zn-0.4Zr的表面较为平整,没有出现较深的腐蚀坑,腐蚀更趋于均匀腐蚀。

图6

图6

4种合金去除腐蚀产物膜前后的表面形貌

Fig.6

Surface morphologies of Mg-2Y-1Zn (a, e), Mg-2Y-1Zn-0.2Zr (b, f), Mg-2Y-1Zn-0.4Zr (c, g) and Mg-2Y-1Zn-0.6Zr (d, h) before (a~d) and after (g, h) film removal

2.3 电化学性能分析

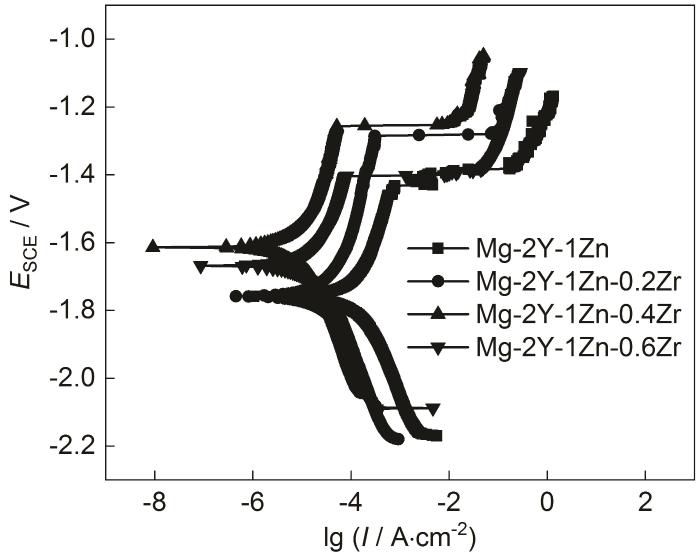

图7为4种合金在SBF溶液中浸泡15 min后的极化曲线。可以看出,Mg-2Y-1Zn-0.4Zr在4种合金中的自腐蚀电位 (Ecorr) 最高。Ecorr表示合金的腐蚀倾向,值越大,表示腐蚀倾向越小[19]。因此,Mg-2Y-1Zn-0.4Zr最不易发生腐蚀。同时可以看到,4种合金按拐点电位 (表面膜的击穿电位) 排序为:Mg-2Y-1Zn-0.4Zr>Mg-2Y-1Zn-0.2Zr>Mg-2Y-1Zn-0.6Zr>Mg-2Y-1Zn,击穿电位越高,表明合金在SBF溶液中形成的腐蚀产物膜越稳定,Mg-2Y-1Zn-0.4Zr的腐蚀产物膜最不易被破坏,腐蚀趋于均匀腐蚀;而Mg-2Y-1Zn-0.6Zr的击穿电位偏小,这是因为形成产物膜的过程中,由于富Zr区的存在,会发生电偶腐蚀,破坏腐蚀产物膜,因此Mg-2Y-1Zn-0.6Zr的腐蚀产物膜局部会发生点蚀,这与图6结果一致。通过NOVA软件经过Tafel外推法获得极化曲线的Ecorr和Icorr和腐蚀速率示于表3所示。由表3可知,Mg-2Y-1Zn和Mg-2Y-1Zn-0.2Zr的自腐蚀电位为-1.76 V,在4种合金中自腐蚀电位值最负,最容易发生腐蚀。随着Zr含量增加,腐蚀电位先逐渐升高后下降,Mg-2Y-1Zn-0.4Zr的自腐蚀电位为-1.61 V,在4种合金中,自腐蚀电位值最高,发生腐蚀的倾向最小。腐蚀电流表示在腐蚀过程中腐蚀速度的快慢程度,其值越小,表示腐蚀速率越小,耐腐蚀性能越好。从表3可以看出,Mg-2Y-1Zn的腐蚀电流值为15.86 μA/cm2,在4种合金中腐蚀速度最大。随着Zr含量增加,腐蚀电流逐渐减小;至Zr含量为0.4%时,Mg-2Y-1Zn-0.4Zr的腐蚀电流为0.026 μA/cm2,腐蚀速度最小;随着Zr含量进一步增加至0.6%,腐蚀电流增加。同时可以看到,加入Zr后,合金的腐蚀速率均小于0.5 mm/a,达到了可降解心血管支架的腐蚀速率要求。由上得知,不同成分的合金的耐腐蚀性能的顺序为:Mg-2Y-1Zn-0.4Zr>Mg-2Y-1Zn-0.6Zr>Mg-2Y-1Zn-0.2Zr>Mg-2Y-1Zn,这与析氢实验的结果一致。

图7

图7

4种Mg-2Y-1Zn-xZr合金在SBF中的极化曲线

Fig.7

Polarization curves of Mg-2Y-1Zn-xZr alloys in SBF solution

表3 4种Mg-2Y-1Zn-xZr合金在SBF中的极化曲线拟合结果

Table 3

| Material | EcorrV vs SCE | Corrosion rate mm·a-1 | IcorrμA·cm-2 |

|---|---|---|---|

| Mg-2Y-1Zn | -1.76 | 0.718 | 15.86 |

| Mg-2Y-1Zn-0.2Zr | -1.76 | 0.487 | 10.78 |

| Mg-2Y-1Zn-0.4Zr | -1.61 | 0.026 | 0.567 |

| Mg-2Y-1Zn-0.6Zr | -1.66 | 0.110 | 2.43 |

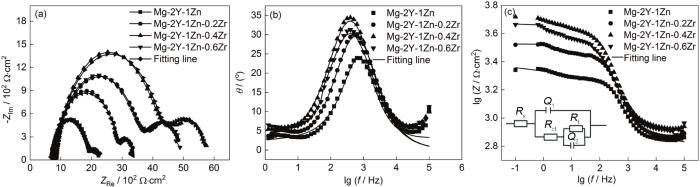

图8a~c为Mg-2Y-1Zn-Zr合金在SBF溶液中浸泡15 min后得到的EIS图,实线段表示用ZsimpWin软件拟合的电路。通过阻抗谱可以得到材料的耐腐蚀性能和腐蚀机理。从图中可以看出,Nyquist图中包含两个容抗弧,高频和中频容抗弧是在浸泡过程中双层电容的电荷转移引起的,低频的容抗弧是由于在腐蚀后期表面生成的腐蚀产物膜引起的。从图中可以看出,阻抗谱的形状相似,表明4种Mg-2Y-1Zn-Zr合金的腐蚀机理相同。通常高频阶段的容抗弧半径越大,表明耐腐蚀性能越好。从Bode图中也可以看出,在低频段,Mg-2Y-1Zn-0.4Zr的lg|Z|值最大,在3.7左右;而Mg-2Y-1Zn的lg|Z|最小。Bode谱中lg|Z|值越大,表示耐腐蚀性能越好。结合Nyquist和Bode图可以看出,4种Mg-2Y-1Zn-Zr合金的耐腐蚀性能顺序为:Mg-2Y-1Zn-0.4Zr>Mg-2Y-1Zn-0.6Zr>Mg-2Y-1Zn-0.2Zr>Mg-2Y-1Zn。

图8

图8

4种Mg-2Y-1Zn-xZr合金在SBF溶液中的阻抗图谱及拟合电路

Fig.8

Nyquist (a) and Bode (b, c) plots equivalent circuit of Mg-2Y-1Zn-xZr alloys in SBF solution

表4 拟合电路中各个元件的拟合结果

Table 4

| Material | Rs / Ω·cm2 | Q1 | n1 | Rct / Ω·cm2 | Q2 | n2 | Rf |

|---|---|---|---|---|---|---|---|

| Mg-2Y-1Zn | 37.21 | 6.49×10-5 | 0.80 | 612.0 | 1.31×10-4 | 1.00 | 436.5 |

| Mg-2Y-1Zn-0.2Zr | 39.62 | 8.31×10-7 | 0.85 | 877.6 | 1.63×10-4 | 1.00 | 503.7 |

| Mg-2Y-1Zn-0.4Zr | 42.26 | 9.66×10-7 | 0.83 | 1431.2 | 2.31×10-5 | 0.75 | 564.8 |

| Mg-2Y-1Zn-0.6Zr | 40.95 | 1.24×10-6 | 0.81 | 1154.4 | 2.76×10-4 | 0.75 | 525.0 |

2.4 腐蚀机理

由图4a得知,随着时间的延长,合金的腐蚀速率逐渐变慢,这是因为在浸泡前期,镁合金直接与SBF溶液接触,反应速度快,产生H2的量多,所以在前72 h合金释放氢气的速率较大。在腐蚀过程中,溶液中的OH-一部分与溶液中的Ca2+、Mg2+等反应形成腐蚀产物沉积在镁合金的表面,降低腐蚀速率;一部分OH-进入SBF溶液中,增加了SBF溶液的pH值。一段时间后,腐蚀产物大量沉积在合金表面,阻碍腐蚀的进一步进行,腐蚀速率减小,所以析氢过程中H2的释放量也同时减小,pH值逐渐趋于平缓。从图2得知,Zr可以减小镁合金的晶粒尺寸,使得合金显微组织存在更多的晶界,在腐蚀过程中生成更加致密的腐蚀产物膜,提高耐腐蚀性能。在去除腐蚀产物后,Mg-2Y-1Zn-0.4Zr合金的腐蚀程度最轻,更趋于均匀腐蚀,这与析氢和电化学结果相吻合。而Mg-2Y-1Zn-0.6Zr合金主要是因为形成富Zr区,使得在浸泡过程中,富Zr区产生更多的电偶腐蚀。Zr的加入是通过改变Mg合金的晶粒尺寸,使得在腐蚀过程中生成不同疏密程度的腐蚀产物膜来阻止Mg合金的进一步腐蚀。

3 结论

(1) Mg-2Y-1Zn主要由α相与Mg3Y2Zn3相组成;添加的少量Zr (≤0.4%) 固溶于基体和第二相中。Zr可以细化合金晶粒,使组织变得更均匀,且不改变第二相的类型。

(2) 一定含量的Zr可以降低Mg-2Y-1Zn合金腐蚀电流密度,提升耐腐蚀性。但当Zr含量大于0.6%时,合金中形成的富Zr相会促进电偶腐蚀的发生,使耐蚀性有所下降。

(3) 加入Zr后,合金的腐蚀速率均小于0.5 mm/a,达到了可降解心血管支架的降解速率要求。

(4) 4种镁合金按耐腐蚀性能大小排序为:Mg-2Y-1Zn-0.4Zr>Mg-2Y-1Zn-0.6Zr>Mg-2Y-1Zn-0.2Zr>Mg-2Y-1Zn;加入0.4%Zr可以使得Mg-2Y-1Zn-0.4Zr合金获得最优的耐腐蚀性能。

参考文献

Towards magnesium alloys for high-volume automotive applications

[J].

The effect of MgO on the biodegradation, physical properties and biocompatibility of a Mg/HA/MgO nano composite manufactured by powder metallurgy method

[J].

Research progress of cold spraying coating technology for Mg-alloy

[J]. J.

镁合金表面冷喷涂技术研究进展

[J].

Cytocompatibility and hemolysis of AZ31B magnesium alloy with Si-containing coating

[J].

Research and application status quo of calcium phosphate coating surface modified magnesium alloy

[J].

磷酸钙涂层表面改性镁合金的研究应用现状

[J].

Current research, application and future prospect of magnesium alloys in aerospace industry

[J].

镁合金在航空航天领域研究应用现状与展望

[J].

Degradation and osteogenic induction of a SrHPO4 -coated Mg-Nd-Zn-Zr alloy intramedullary nail in a rat femoral shaft fracture model

[J].

Electrochemical analysis and in vitro assay of Mg-0.5Ca-xY biodegradable alloys

[J].

Mechanical properties, biodegradability and cytocompatibility of biodegradable Mg-Zn-Zr-Nd/Y alloys

[J].

Microstructures and mechanical properties of Mg-2Y-xZn (x=1, 2, 3 at%) alloys

[J].

Effects of grain size and heat treatment on the tensile properties of Mg-3Nd-0.2Zn (wt%) magnesium alloys

[J].

Microstructures and biocorrosion properties of biodegradable Mg-Zn-Y-Ca-xZr alloys

[J].

Effect of Zr on the microstructures and mechanical properties of as-extruded Mg-2.3Zn-0.18Y-xZr alloys

[J].

Effects of Ti and Zr elements addition on the microstructure and corrosion resistance of Zn-2.5Al-2Mg alloy

[J].

Grain refinement mechanism of cast Mg-6Zn-xZr Alloy

[J].

Effect of intensive melt shearing and Zr content on grain refinement of Mg-0.5Ca-xZr alloys

[J].

Polylactic acid coating on a biodegradable magnesium alloy: An in vitro degradation study by electrochemical impedance spectroscopy

[J].

Effect of the crystallographic orientation and twinning on the corrosion resistance of an as-extruded Mg-3Al-1Zn (wt.%) bar

[J].