氮化硼 (BN) 具有独特的化学和物理特性,如良好的热稳定性、较高的绝缘性和化学惰性[13-14]。而六方氮化硼 (h-BN) 有着类似石墨烯的层状结构,可使颗粒在涂层应用中与表面对齐,有着更好的阻隔性能[15],因此在腐蚀防护领域具有广阔的应用前景[16-18]。庄忱等[19]利用脉冲电沉积技术在AA2024铝合金表面制备六方氮化硼涂层,电化学分析证明涂层具有优异的耐蚀性能。Shen等[20]采用CVD法在Cu箔表面生成的氮化硼薄膜,结果表明氮化硼薄膜表现出了优异且长效的耐蚀性能。Husain等[16]以聚乙烯醇 (PVA) 为粘结剂,在316L不锈钢表面制备了h-BN-PVA复合涂层,该涂层可有效提高不锈钢的耐腐蚀性能。任思明等[21]采用聚多巴胺改性氮化硼掺入环氧树脂中制备环氧复合涂层呈现良好的耐蚀性,对金属基体起到了有效的防护作用。然而氮化硼因其稳定的化学性质且表面无官能团,与其他溶液相容性差,在防腐涂层应用中多以物理填充的方式存在,这限制了其在增强涂层耐蚀性中的应用。目前,氮化硼表面改性的方法有共价键法[22-24]和非共价键法[25,26]。Shen等[27]通过聚多巴胺对氮化硼的修饰在环氧树脂中表现出良好的分散性,改性后的氮化硼表面含有羟基、氨基等活性官能团。

本文使用多巴胺对六方氮化硼进行改性,提高氮化硼与硅烷溶液的结合力,从而增强硅烷膜的耐蚀性能。通过Fourier红外光谱、扫描电镜对膜层表面进行了分析,采用电化学方法和中性盐雾试验研究了复合硅烷膜层对金属基体的腐蚀防护性能。

1 实验方法

实验所用金属基体为40Cr合金钢,尺寸为Φ20 mm×5 mm,其成分 (质量分数,%) 为:C 0.37~0.44,Si 0.17~0.37,Mn 0.5~0.8,Cr 0.8~1.1,Ni≤0.0355,P≤0.035,S≤0.035,Cu≤0.035,Fe余量。试剂为无水乙醇、冰乙酸、丙酮、氢氧化钠、盐酸和氯化钠 (国药集团化学试剂有限公司,分析纯),去离子水,双-[γ-(三乙氧基硅) 丙基]-四硫化物 (BTESPT),分子式为C18H42O6S4Si2 (荆州江汉精细化工有限公司),六方氮化硼粉末 (h-BN) 平均粒径为100 nm (上海茂果纳米科技有限公司),盐酸多巴胺、三羟甲基氨基甲烷 (tris) (分析纯,阿拉丁试剂)。

基体依次用400、600、1000号砂纸打磨,并置于丙酮溶液中超声波振荡清洗5 min,水洗后将其放入3.5%的NaOH溶液中浸泡20 s,取出后用去离子水冲洗并烘干表面。

按文献[29]中BTESPT硅烷的最佳水解工艺,将醇水体积比80∶20的溶液与体积分数为5%的硅烷混合,在磁力搅拌 (300 r/min) 下用乙酸调节pH至4,在35 ℃下静置24 h,得到水解后的硅烷溶液。

采取简单的浸泡法在40Cr基体表面制备硅烷膜,将100 mg/L的mBN粉末分散于水解硅烷溶液中,超声30 min后将40Cr基体浸入溶液中40 s,烘干后置于100 ℃恒温干燥箱中固化30 min。作为对比,向硅烷水解溶液加入100 mg/L的BN粉末,以相同工艺制备了BN/BTESPT硅烷复合膜。

使用Zeiss Gemini500扫描电镜 (SEM) 观察粉末以及膜层的表面形貌,采用ALPHA傅立叶红外光谱仪 (FTIR) 对粉末与膜的官能团进行了分析。使用JC2000CS型接触角测量仪测量试样的接触角。使用SE-VM光谱椭偏仪测量膜层的厚度,入射角度65°,入射波长为851.2 nm。

采用TA Q500型热重分析仪在氮气环境中对粉体进行测试,升温速率为10 ℃/min,测试温度为室温至800 ℃。使用LD-40A型盐雾试验箱,根据GB/T10125-2012进行中性盐雾 (NSS) 实验,以检测涂层的耐蚀性,以3.5% (质量分数) NaCl溶液为腐蚀介质,盐雾箱内温度保持在 (35±2) ℃。

使用CHI660E电化学工作站进行极化曲线测试,三电极体系,试样作为工作电极,饱和甘汞电极为参比电极,铂电极为辅助电极。成膜面为工作面,其余各面使用704硅胶封装绝缘,在室温条件下,得到试样在3.5% (质量分数) NaCl溶液中的电化学极化曲线和阻抗谱。极化曲线扫描范围为-0.8~-0.2 V,扫描速度为1 mV/s。通过下式计算膜层在3.5%NaCl溶液中腐蚀抑制效率[30]:

其中,ŋp(%) 为抑制效率,Icorr0和Icorr分别为硅烷处理前后基体的腐蚀电流密度。

2 结果与分析

2.1 BN的修饰与表征

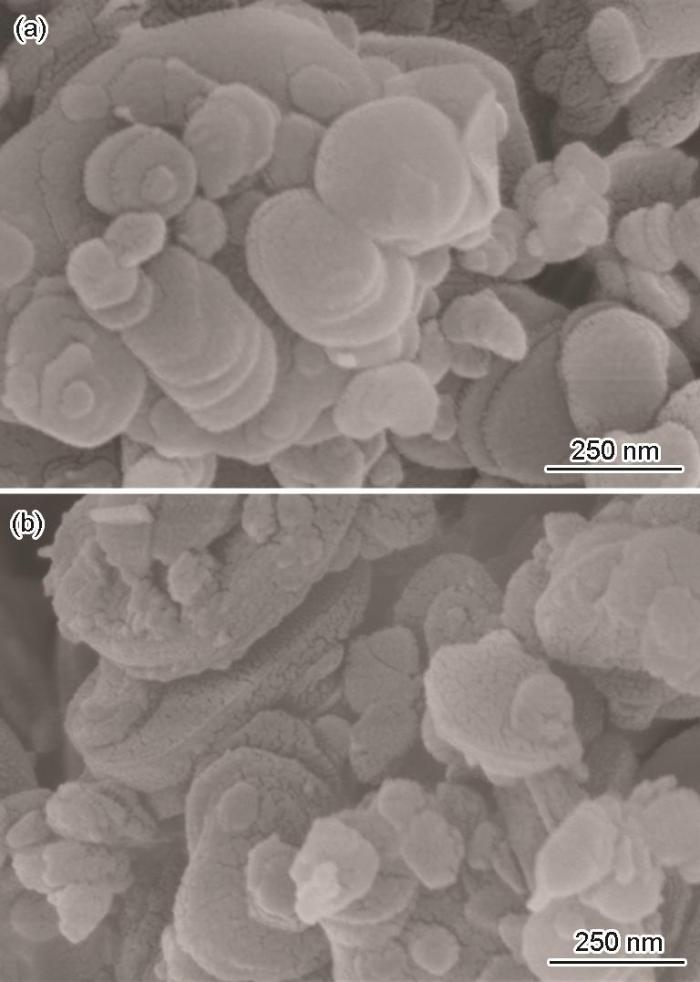

图1

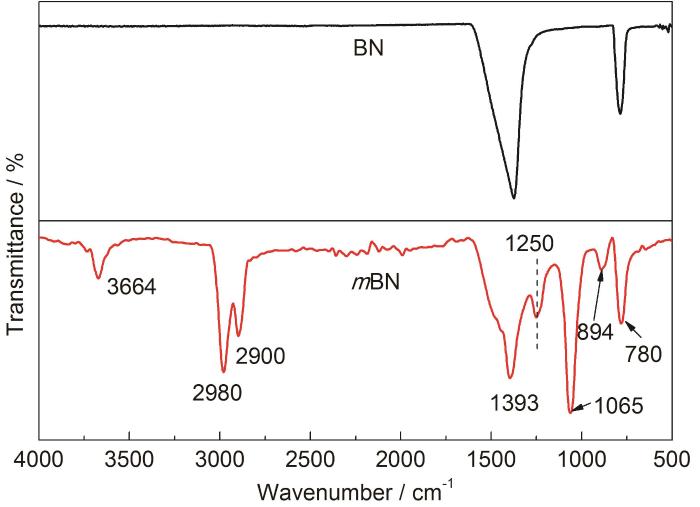

图2

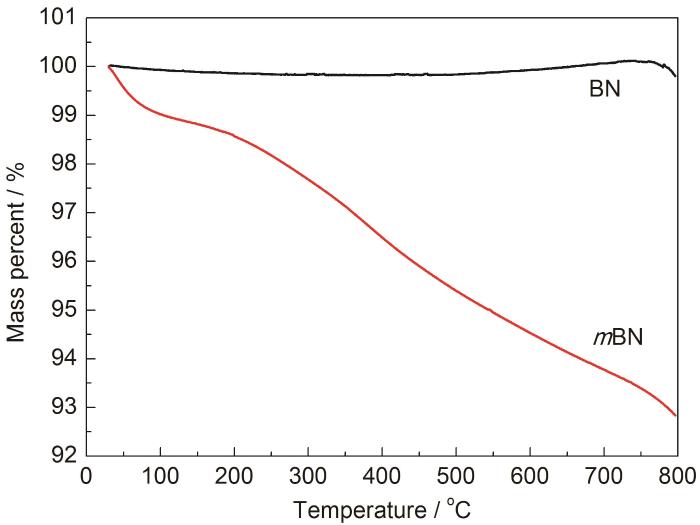

图3为BN与mBN的热失重曲线,随着温度的升高BN出现了重量波动,可能由于粉末中存在杂质,在800 ℃以下仅有较小的质量损失。而mBN在100 ℃下有明显的质量损失,损失率约为1%,主要是由于改性粉末表面的水分损失。温度升至100 ℃后,质量以均匀的方式损失,可能为粉末表面的聚多巴胺分解,质量损失约为7.22%。进一步证明了聚多巴胺成功接枝在BN表面。

图3

2.2 硅烷膜的表征

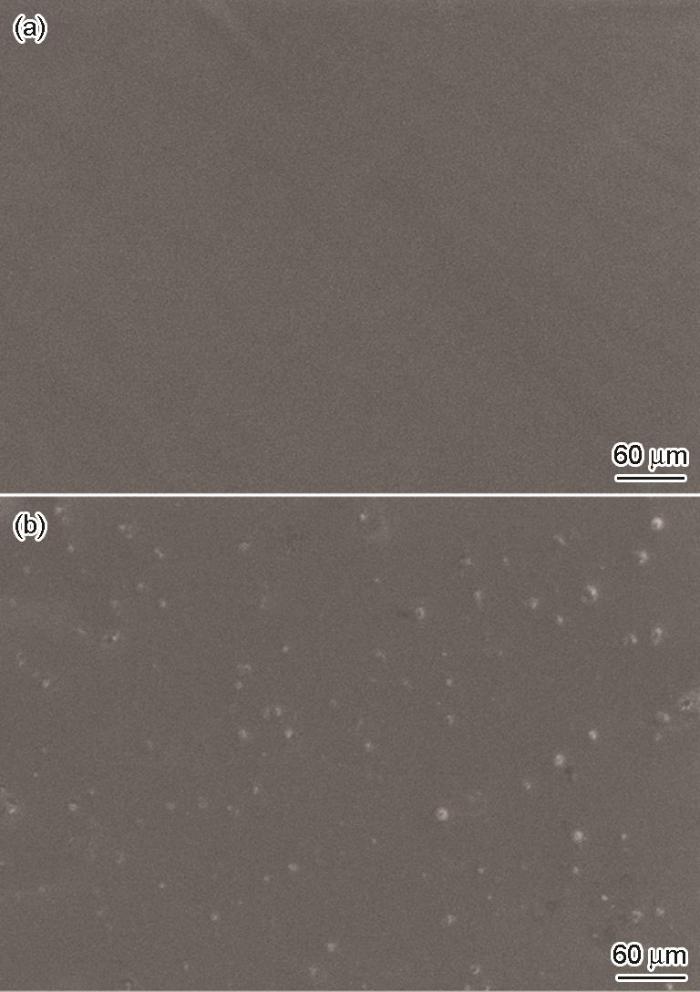

通过SEM观察了膜层表面与截面的微观形态,结果如图4所示。单一硅烷膜 (BTESPT) 处理后的表面可见砂纸打磨后的少量划痕,表面相对光滑,而掺杂mBN的硅烷复合膜表面粗糙,粒子附着在表面。通过椭偏仪测试得出单一硅烷膜的厚度为1.483 μm,而掺杂mBN的硅烷复合膜厚度为1.812 μm,通过对单一硅烷膜的掺杂,增加了膜层的厚度。

图4

图4

不同试样的表面形貌图

Fig.4

Surface topographies of single silane film (a) and composite silane film (b)

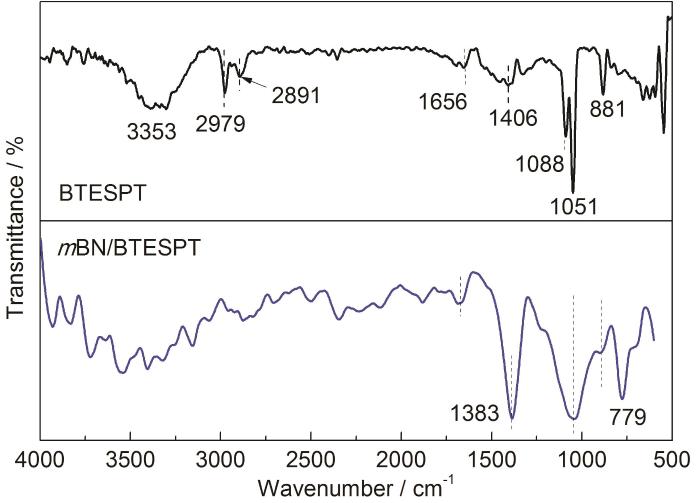

图5所示为单一硅烷膜与硅烷复合膜的表面红外光谱图,图中881 cm-1为Si—OH的吸收峰,1051 cm-1为Si—O—Si的伸缩振动峰,1088 cm-1为Si—O—C的伸缩振动峰,1406 cm-1为H—C—H的弯曲振动峰,波数2891和2979 cm-1代表C—H伸缩振动峰,3353 cm-1处宽峰为—OH弯曲振动峰。mBN/BTESPT的图谱中,779 cm-1处对应膜层中B—N弯曲振动峰,而1383 cm-1处为B—N的伸缩振动峰,证明基体表面BN的存在。而881与3353 cm-1处的峰相比单一硅烷膜的强度有所减弱,可归因于mBN中的酚—OH与硅烷溶液中的Si—OH基团发生脱水缩合反应。

图5

图5

BTESPT膜与mBN/BTESPT膜的FT-IR图

Fig.5

FT-IR spetra of BTESPT film and mBN/BTESPT film

2.3 润湿性测试

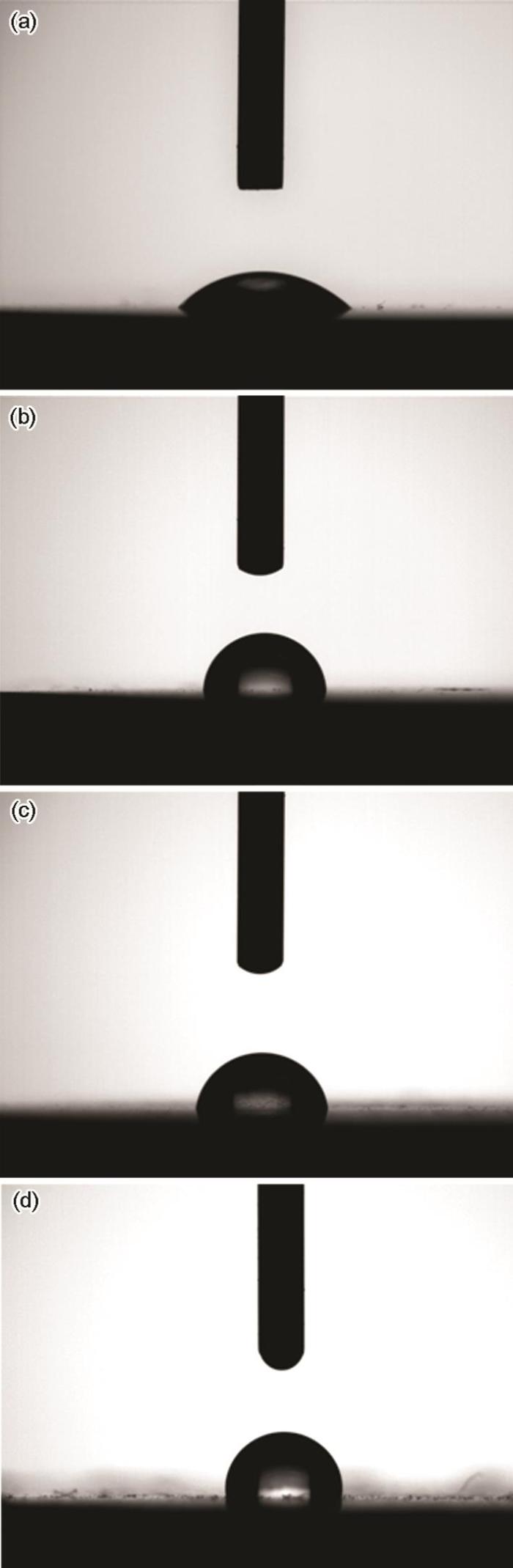

润湿性能较好地判断膜层的耐腐蚀性能,图6显示了40Cr基体表面、单一硅烷膜表面与硅烷复合膜表面的接触角测量。未处理的40Cr基体表面接触角为 (41.75±2.8)°,表现为亲水性;经硅烷化处理后的试样表面的接触角均有所增大,分别为 (81.76±2.6)°、(80.26±1.7)°和(91.97±3.9)°,其中掺杂mBN的硅烷膜表面接触角最大,说明BN经改性后掺杂硅烷膜可以减少水分子的侵入。

图6

图6

不同试样接触角测试结果

Fig.6

Contact angles of different treated steel surfaces for bare steel (a), BTESPT film (b), BN/BTESPT film (c) and mBN/BTEPST film (d)

2.4 耐蚀性分析

2.4.1 Tafel极化曲线

图7与表1显示了mBN对硅烷膜耐蚀性能的影响。从动电位极化曲线可以看出,空白基体腐蚀电流密度为4.064×10-5 A/cm2,是BTESPT膜的15倍,单一硅烷膜一定程度上增强了基体的耐蚀性能。掺杂BN的硅烷膜的腐蚀电流密度相对BTESPT膜耐蚀性能有所提高,这归因于片层状纳米BN填补了硅烷膜存在的微裂纹,延长了腐蚀介质的侵入路径。mBN/BTESPT膜的腐蚀电流密度较单一硅烷膜以及BN/BTESPT复合膜更低。此外,由

图7

图7

不同处理试样的Tafel曲线

Fig.7

Tafel curves of samples doped with different contents (a) and different treatments (b)

表1 Tafel动电位腐蚀参数

Table 1

| Sample | Ecorr / V | Icorr / A·cm-2 | ŋp / % |

|---|---|---|---|

| Alloy steel | -0.6245 | 4.064×10-5 | --- |

| BTESPT | -0.4615 | 2.616×10-6 | 93.56 |

| BN/BTESPT | -0.4422 | 7.832×10-7 | 98.07 |

| mBN/BTESPT | -0.4489 | 9.187×10-8 | 99.77 |

2.4.2 中性盐雾实验

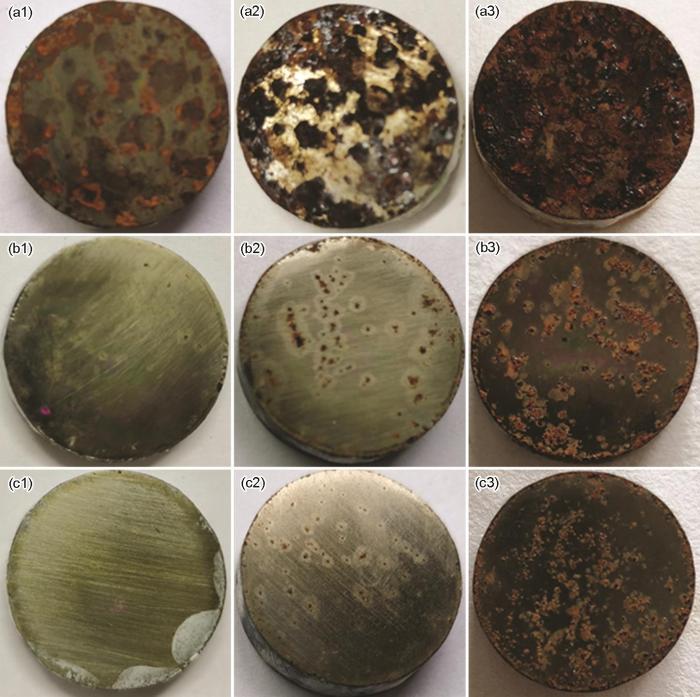

图8所示为基体、单一硅烷膜和硅烷复合膜经过不同时间盐雾处理后的对比图,4 h后BTESPT膜与mBN/BTESPT出现局部腐蚀,而空白基体已出现大面积腐蚀;12 h后BTESPT膜局部腐蚀加深,mBN/BTESPT膜点蚀增多;实验24 h后空白基体全面腐蚀,BTESPT膜和mBN/BTESPT膜均出现腐蚀扩散,而BTESPT膜腐蚀区域更深。mBN由于其较大的比表面积,在硅烷膜作为屏障阻止了Cl-的扩散,单一硅烷膜基体在试验时出现局部较深的腐蚀,归因于硅烷膜的微裂纹,使膜层防护性能降低。而掺杂mBN后,因聚多巴胺的附着与硅烷分子形成化学键结合以及对硅烷膜微裂纹起到了一定程度的填充作用,在试验中出现少量较深的腐蚀坑。表明mBN增强了硅烷膜的耐蚀性。

图8

图8

不同试样在盐雾实验下的表面形貌

Fig.8

Surface morphologies of different samples under salt spray test: (a) alloy steel, (b) BTESPT film, (c) mBN/BTESPT film, (a1~c1) 4 h, (a2~b2) 12 h, (a3~c3) 24 h

2.5 复合膜的耐蚀机理分析

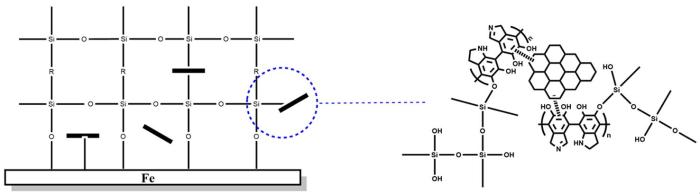

通过掺杂改性后的BN粉末,对硅烷膜的耐蚀性起到了增强的效果,成膜示意图如图9所示。未改性的BN因其较强的化学惰性,与硅烷溶液相容性较差,不能与硅烷形成化学键,仅通过对硅烷膜的裂缝与缺陷进行物理填充实现了对腐蚀介质的阻隔,对硅烷膜的耐蚀性能起到了微弱的增强效果。多巴胺氧化聚合后生成聚多巴胺[28],通过π-π堆积力和氨基部分间的Vander waals力,以非共价键依附于BN表面。mBN因其表面的—OH与硅烷水解产生的—SiOH以及金属表面的—OH以氢键连接,后经升温脱水缩合形成稳定的化学键,提升了BN与硅烷、基体的结合力。掺杂在硅烷体系中的mBN粉末通过纳米粒子的物理填充方式和粉末表面官能团与硅醇化学键结合的方式存在,增强了硅烷膜的致密性。

图9

3 结论

通过非共价键法对氮化硼进行表面改性,在氮化硼表面引入了氨基、羟基等活性基团,提高了氮化硼与硅烷溶液的相容性,增强了氮化硼与硅醇及基体之间的结合。研究了聚多巴胺改性六方氮化硼的掺杂对增强硅烷膜耐腐蚀性能的影响,电化学极化曲线和中性盐雾试验证明通过掺杂mBN可有效保护金属基体,腐蚀抑制效率达到了99.77%。SEM表征和红外光谱图证明了mBN在膜层中的附着,纳米粒子的掺杂增加了膜层的厚度,通过对硅烷膜孔隙的填充以及与膜层、基体表面的化学键结合,增强了硅烷膜的耐蚀性能。

参考文献

Effect of chromate-free phosphating treatment of 7075 aluminum alloy on properties of film

[J].

7075铝合金无铬磷化成膜动力学过程及其性能

[J].

Effect of phosphating interlayer on properties of Ni-P coating on AZ63 magnesium alloy

[J].

磷化处理对AZ63镁合金化学镀Ni-P的影响

[J].

Chromate passivating of electroless Ni-P alloy coating and the corrosion resistance study

[J].

化学镀Ni-P合金镀层铬酸盐钝化及其耐蚀性的研究

[J].

Chromate inhibition of environmentally assisted fatigue crack propagation of aluminium alloy AA 2024-T3 in 3.5%NaCl solution

[J].

Effect of the bluing solution on corrosion resistance of the oxide film prepared in steel

[J].

Corrosion protection of metals by water-based silane mixtures of bis-[trimethoxysilylpropyl] amine and vinyltriacetoxysilane

[J].

Preparation and corrosion resistance of zirconium-titanium/silane composite film on magnesium alloy surface

[J].

镁合金表面锆钛硅烷复合膜层的制备及耐蚀性研究

[J].

The formation process of Zr-doped silane film on carbon steel during immersing in Zr(NO3)4/silane mixed solutions

[J].

Corrosion resistance of silane films modified with yttrium oxide nanoparticles on AA6061-T6 Al alloy surface

[J].

AA6061-T6铝合金表面纳米Y2O3改性硅烷膜的耐蚀性

[J].

Fabrication and characterization of self-assembled graphene oxide/silane coatings for corrosion resistance

[J].

Enhancement of silane coating protective performance by using a polydimethylsiloxane additive

[J].

Electrochemical corrosion behavior of cerium salt doped silane composite films on AZ91D magnesium alloy

[J].

镁合金表面铈盐掺杂硅烷膜的腐蚀电化学行为

[J].

Mechanical properties of atomically thin boron nitride and the role of interlayer interactions

[J].

Hybrid epoxy-silane coatings for improved corrosion protection of Mg alloy

[J].

Preparation of PMMA/hBN composite coatings for metal surface protection

[J].

Marine corrosion protective coatings of hexagonal boron nitride thin films on stainless steel

[J].

Boron nitride nanosheets as oxygen-atom corrosion protective coatings

[J].

Boron nitride nanosheets for metal protection

[J].

Preparation and protective effects of hexagonal boron nitride coatings

[J].

六方氮化硼涂层的制备及防护性能研究

[J].

A long-term corrosion barrier with an insulating boron nitride monolayer

[J].

Corrosion behavior of epoxy coating containing poly-dopamine modified hexagonal boron nitride

[J].

聚多巴胺修饰六方氮化硼及其环氧复合涂层的腐蚀行为

[J].

Vertical filler alignment of boron nitride/epoxy composite for thermal conductivity enhancement via external magnetic field

[J].

Effects of Hydroxyl treatment on atomic resistance property of hexagonal boron nitride film

[J].

羟基化处理对氮化硼膜耐原子氧性能的影响

[J].

Functionalization of hexagonal boron nitride in large scale by a low-temperature oxidation route

[J].

Non-covalent stabilization and functionalization of boron nitride nanosheets (BNNSs) by organic polymers: Formation of complex BNNSs-containing structures

[J].

Artificial nacre-like papers based on noncovalent functionalized boron nitride nanosheets with excellent mechanical and thermally conductive properties

[J].

Bioinspired modification of h-BN for high thermal conductive composite films with aligned structure

[J].

Enhanced thermal conductivity of benzoxazine nanocomposites based on non-covalent functionalized hexagonal boron nitride

[J].

Hydrolysis process optimization and evaluation of corrosion resistance of graphene oxide modified silane film

[J].

氧化石墨烯改性硅烷膜水解工艺优选及膜层的耐蚀性

[J].

Corrosion resistance properties of superhydrophobic copper surfaces fabricated by one-step electrochemical modification process

[J].

Polydopamine-bridged synthesis of ternary h-BN@PDA@SnO2 as nanoenhancers for flame retardant and smoke suppression of epoxy composites

[J].

Modified silane films for corrosion protection of mild steel

[J].

Application of silane coupling agents on metals

[J].

硅烷偶联剂在金属上的应用

[J].

Nanoparticle-filled silane films as chromate replacements for aluminum alloys

[J].