三元硼化物金属基陶瓷材料是在二元硼化物基金属材料的基础上发展而来,目前已经开发且在工业中成功应用的三元硼化物金属基陶瓷材料有Mo2FeB2[6,7]、Mo2NiB2[8,9]和WCoB[10,11]三类,这些金属基陶瓷材料具有高抗磨性、高抗腐蚀性和高热传导率等特点,已广泛应用于制作轴承、轴套、冲压易拉罐模具及注射模喷嘴等。目前,研究方向主要在烧结工艺以及强韧化理论方面,而对硼化物覆层制备方面却研究较少。等离子熔覆具有熔覆温度较高、熔覆层形成周期短及设备自动化程度高等特点,作为当今主流表面改性技术正快速向多元化发展。因此,采用等离子熔覆技术在钢表面制备硼化物熔覆层来延长材料使用寿命具有很大意义[12-16]。

本文采用等离子熔覆技术在304不锈钢表面制备Mo2FeB2金属陶瓷覆层,在酸性条件下,研究比较了304不锈钢和熔覆层的耐蚀性能;同时,还比较了两者的硬度。在保证304不锈钢耐腐蚀的同时,提高合金的使用寿命。

1 实验方法

实验基体材料为太原不锈钢有限公司生产的304不锈钢。利用电火花线切割将钢材切割为50 mm×30 mm×10 mm的基片。将基体材料表面依次经120#~600#砂纸打磨,随后将其依次放入丙酮、去离子水和酒精中各超声清洗10 min后取出待用。

采用LU-F400-D300型等离子熔覆设备,在钢材表面进行等离子熔覆,其中喷嘴高度为10 mm,电压为30 V,电流为100 A,等离子气 (Ar) 为1.5 L/min,送粉气 (Ar) 为4 L/min,送粉量为10 g/min,熔覆速度为100 mm/min。等离子熔覆粉末的化学成分 (质量分数,%) 为:Mo 35.0,B 8.0,Si 1.0,Cr 10.0,C 0.5,Ni 2.0,余为Fe。等离子熔覆前需要将等离子熔覆粉末放在干燥箱内100 ℃干燥1 h。熔覆后为防止熔覆层冷却较快产生裂纹,应将其迅速埋入细沙中保温。为防止熔覆层内应力过大在使用过程中产生裂纹,将冷却至室温的试样放入热处理炉中300 ℃保温3 h,进行去应力退火处理。

采用线切割的方法将等离子熔覆后的合金切割为10 mm×10 mm×10 mm大小的试样若干个备用。采用X-Pert MPD Pro型X射线衍射仪 (XRD) 对钢表面硼化物熔覆层进行物相分析;使用 ZEISS Axioplan2型多功能显微镜、Nova 400 Nano 型场发射扫描电子显微镜 (SEM) 及能谱仪 (EDS) 对硼化物熔覆层显微组织进行观察及成分分析;利用HX-500型显微硬度仪测试试样剖面的显微硬度;采用HR-150A型洛氏硬度计进行硼化物熔覆层表面宏观硬度测定;采用SRJX-4-13型高温箱式电阻炉在不同温度下对试样进行硬度测试。

采用CS310 in COM3型电化学工作站对试样进行动态极化曲线测试。三电极体系,辅助电极为铂电极,参比电极为饱和甘汞电极,试样为工作电极,其中测试面积为1 cm2,测试温度为室温;腐蚀环境分别为5% (质量分数) NaCl中性溶液、10% (体积分数) HNO3+3% (质量分数) HF酸性溶液。极化曲线的扫描速度为0.5 mV/s,测试频率范围为105~10-2 Hz,激励信号幅值为5 mV正弦波。

将试样连续在10%HNO3+3%HF腐蚀溶液中浸泡48 h,用 CS310 in COM3型电化学工作站连续测定硼化物熔覆层在混合酸性溶液中阻抗数据并用ZSimpWin软件分析拟合。采用SEM观察试样腐蚀形貌,采用VHX超景深三维显微镜测定腐蚀坑的深度及三维形貌。

2 结果与分析

2.1 304不锈钢表面硼化物熔覆层的组织

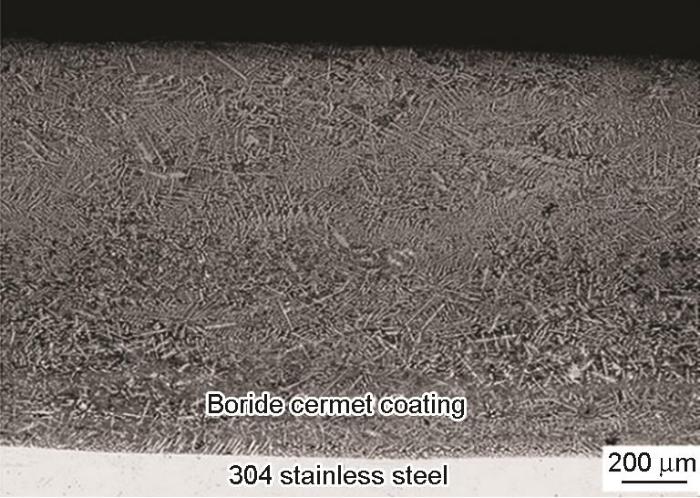

图1为304不锈钢表面硼化物熔覆层截面形貌,可以看出,硼化物熔覆层较为完整,无宏观裂纹、孔洞等缺陷,熔覆层中的组织分布较为均匀,黏结相呈现出树枝晶状。

图1

图1

304不锈钢表面硼化物熔覆层截面金相组织

Fig.1

Metallographic structure of boride cladding layer on 304 stainless steel surface

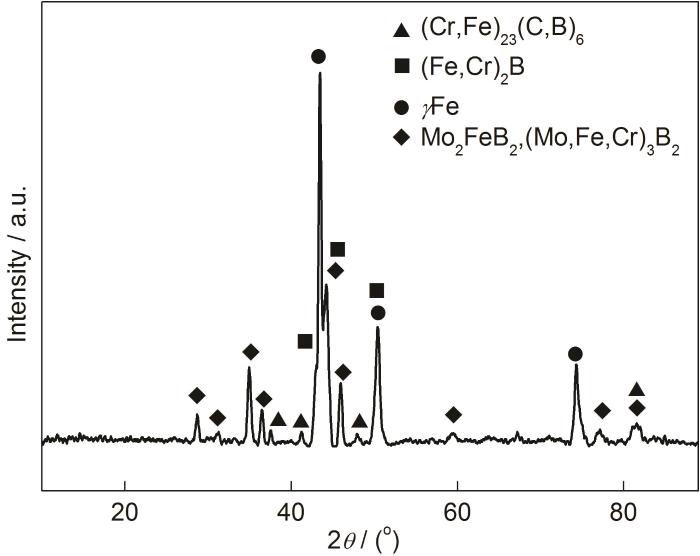

图2为304不锈钢表面硼化物熔覆层XRD谱。可知熔覆层是以 (Cr,Fe)23(C,B)6、(Fe,Cr)2B、(Mo,Fe,Cr)3B2或Mo2FeB2、γ-Fe等物相为主,其中M2B、Mo2FeB2,及少量M23(C,B)6为硼化物相,γ-Fe为黏结相。通过测量确定黏结相显微硬度约为321~350 HV/0.2,得出黏结相为γ-Fe奥氏体。

图2

图2

304不锈钢表面熔覆层XRD谱

Fig.2

XRD pattern of cladding surface of 304 stainless steel

2.2 304不锈钢表面硼化物熔覆层的硬度分析

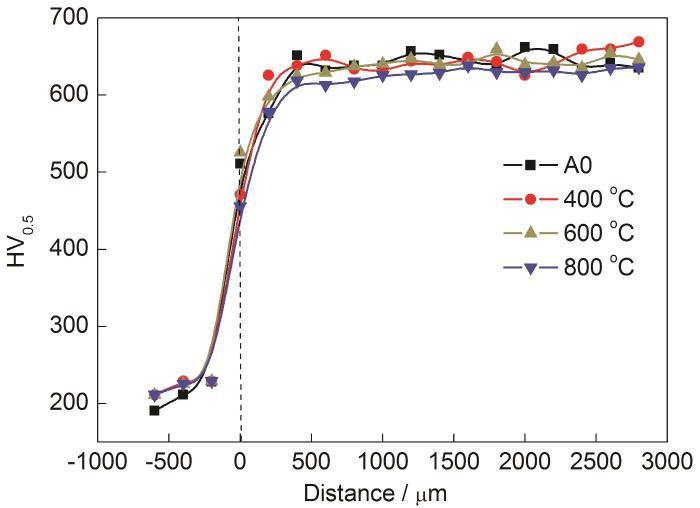

由于等离子熔覆过程中,基体与熔覆层之间存在应力集中,为了降低两者之间的残余应力,故采用不同温度对材料进行去应力退火。图3为不同退火温度下,304不锈钢表面硼化物熔覆层硬度变化曲线,其中A0曲线为熔覆层未经过处理的试样。从硬度曲线变化趋势看,不同温度退火后,熔覆层硬度起伏不大,说明其组织没有发生明显变化。未处理熔覆层的平均显微硬度为630.4 HV0.5,约是304不锈钢 (HV0.5≤200) 的3倍;800 ℃退火后熔覆层的平均显微硬度与未处理熔覆层相比,无明显变化,说明304不锈钢表面硼化物熔覆层具有较好的热稳定性。

图3

图3

不同温度退火熔覆层硬度曲线

Fig.3

Hardness curves of annealed cladding at different temperatures

2.3 浸泡实验

将304不锈钢表面硼化物熔覆层及304不锈钢分别放入10%HNO3+3%HF酸性溶液中进行浸泡,浸泡过程中试样表面均由平整光亮变得粗糙暗淡,表面均有气体溢出,浸泡溶液变成绿色。说明熔覆层与304不锈钢均发生腐蚀。

图4

图4

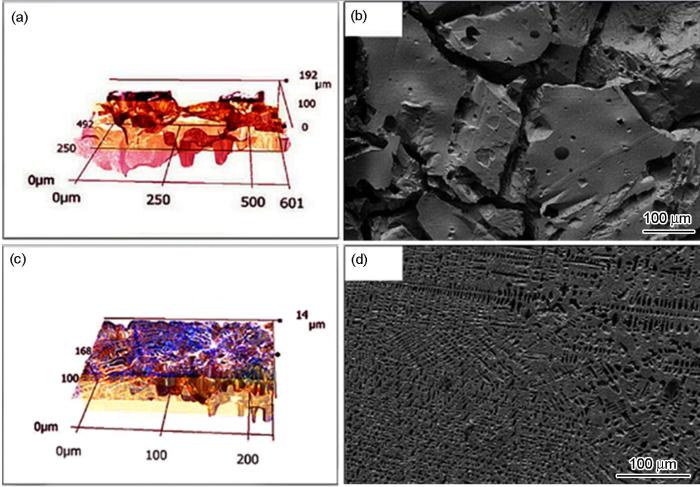

304不锈钢和熔覆层混合酸中浸泡48 h后腐蚀形貌

Fig.4

Corrosion morphologies of 304 stainless steel (a, b) and clading layer (c, d) mixed with acid after soaking for 48 h

10%HNO3+3%HF混合酸中浸泡48 h,304不锈钢与硼化物熔覆层均有不同程度的腐蚀,但从腐蚀形貌及腐蚀深度可知,在酸性溶液中熔覆层的耐腐蚀性要好于304不锈钢。说明硼化物熔覆层能够有效保护304不锈钢,并延长其使用寿命。

3 讨论

3.1 304不锈钢表面硼化物熔覆层的表征

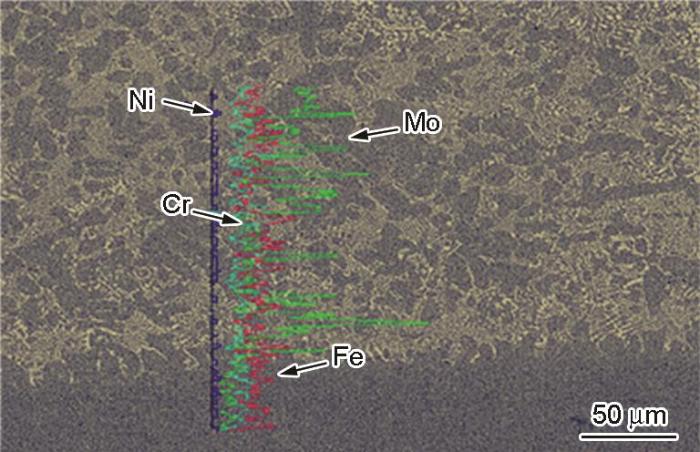

图5为熔覆层/304不锈钢基体界面形貌及线扫描图。由线扫描结果可知,从304不锈钢基体一侧到硼化物熔覆层一侧,Mo、Fe含量有明显的变化,而Cr、Ni变化很小,表明熔覆层中的Ni、Cr含量与不锈钢相差无几。从Fe、Mo变化曲线可以得出,结合面存在元素含量梯度的过渡层,证明在等离子熔覆过程中结合面发生原子扩散,因此304不锈钢与熔覆层形成较好的冶金结合。

图5

图5

熔覆层/304不锈钢界面形貌及元素线扫描图

Fig.5

Interface morphology of cladding layer/304 stainless steel and element line scan

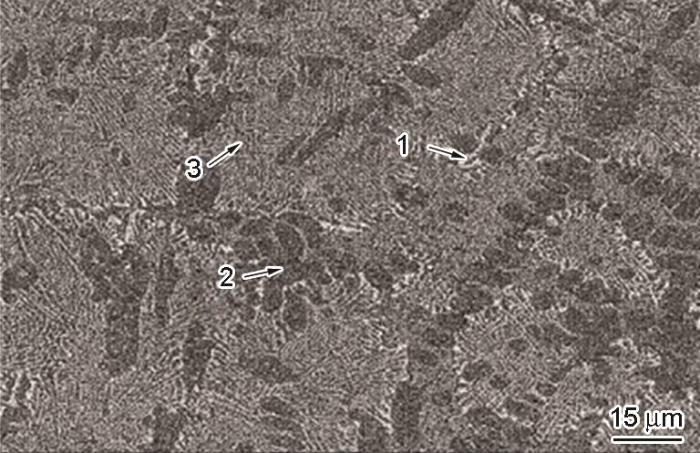

图6为304不锈钢表面硼化物熔覆层组织形貌,可知熔覆层中含有大量网状硼化物,黏结相呈现枝晶状分布,硼化物颗粒弥散分布在黏结相边缘。表1为熔覆层黏结相及硼化物相EDS分析结果 (由于B、C等轻元素偏差较大,故未将其计算在内)。通过分析点1的EDS结果可知,其原子数比Mo∶Fe∶Cr≈2.7∶1∶1,故该颗粒相为Mo2FeB2、M3B2组成的硼化物;分析点2的EDS结果可知黏结相中含Fe、Cr、Ni、Mo,说明黏结相为γ-Fe固溶体,由于Cr、Ni含量较高,说明涂层具有很好的耐腐蚀性能;点3所示的网状物为M2B、M23(C,B)6硼化物,该处含有较高Fe、Cr、Ni,使网状硼化物与黏结相形成共晶组织。

图6

表1 图6中各点EDS分析

Table 1

| Spectrum | Mass fraction / % | Atomic fraction / % | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Mo | Fe | Cr | Ni | Mo | Fe | Cr | Ni | ||

| 1 | 33.07 | 50.00 | 16.93 | --- | 22.02 | 57.18 | 20.80 | --- | |

| 2 | 6.41 | 75.31 | 13.38 | 4.84 | 3.81 | 76.85 | 14.65 | 4.70 | |

| 3 | 24.55 | 57.19 | 14.83 | 3.60 | 15.76 | 63.07 | 17.57 | 3.60 | |

3.2 304不锈钢表面硼化物熔覆层极化曲线的测定

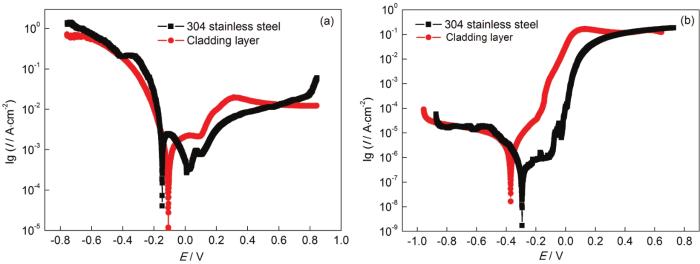

图7

图7

熔覆层及304不锈钢在不同腐蚀条件下极化曲线

Fig.7

Polarization curves of cladding layer and 304 stainless steel under acidic conditions (a) and neutral conditions (b)

表2 304不锈钢和硼化物熔覆层极化曲线拟合结果

Table 2

| Sample | Corrosion condition | Ecorr / mV | Icorr / A·cm-2 |

|---|---|---|---|

| 304 stainless steel | 10%HNO3+3%HF | -144.543 | 2.4872×10-3 |

| 5%NaCl | -292.339 | 5.0461×10-7 | |

| Cladding layer | 10%HNO3+3%HF | -108.22 | 5.43463×10-3 |

| 5%NaCl | -370.622 | 2.25786×10-6 |

图7a为304不锈钢表面硼化物熔覆层在10% HNO3+3%HF酸性溶液中的极化曲线。可见,304不锈钢极化曲线阳极呈现活化-钝化特征,304不锈钢在电极电位为-0.1 V时腐蚀电流密度迅速下降,开始出现钝化现象;电极电位在电压-0.1~0.1 V区间内,电流密度无规则波动后缓慢上升,这说明304不锈钢在酸性溶液中形成氧化膜的速度很快,但是氧化膜极不稳定,局部易被破坏。熔覆层在电压为0 V左右发生钝化,当电压在0.1 V时电流密度突然上升,表明此时稳态平衡被破坏、氧化膜被击穿,腐蚀继续进行;当电极电位为0.3 V时,随着电位的增加电流密度呈下降趋势,说明在酸性溶液中硼化物熔覆层的耐腐蚀性能优于304不锈钢。

图7b为304不锈钢表面硼化物熔覆层在5% NaCl中性溶液中的极化曲线。从极化阳极曲线可知,在中性溶液中304不锈钢和熔覆层均出现一次钝化,且产生钝化时的电极电位相差较小,说明在中性环境中304不锈钢与熔覆层的耐腐蚀性能相差较小。

由表2可知,304不锈钢表面硼化物熔覆层在酸性条件下的腐蚀电位 (Ecorr=-108.22 mV),略高于304不锈钢在酸性条件下的腐蚀电位 (Ecorr=-144.543 mV),说明熔覆层在酸性条件下的抗腐蚀性要优于304不锈钢;304不锈钢在5%NaCl中性溶液中的腐蚀电位 (Ecorr=-292.339 mV),要略高于熔覆层腐蚀电位 (Ecorr=-370.622 mV),由此说明304不锈钢在中性条件下的耐腐蚀性略优于硼化物熔覆层。

通过对304不锈钢表面硬质熔覆层在10%HNO3+3%HF酸性溶液中电化学阻抗的测定,可知,熔覆层接触酸性溶液后黏结相优先被腐蚀形成小腐蚀孔;硼化物硬质相中较高Mo、Cr形成致密氧化膜,在酸性溶液中很难被腐蚀,随时间的延长,熔覆层表面参与化学反应的物相逐渐减少,熔覆黏结相就会被慢慢破坏掉,形成小的腐蚀坑。一方面熔覆层主要腐蚀黏结相是以点蚀的形式被破坏,另一方面黏结相中固溶的Ni提高黏结相热稳定性,所以黏结相在酸性溶液中腐蚀较为缓慢,因此,熔覆层耐腐蚀性能要优于304不锈钢。

4 结论

(1) 采用等离子熔覆技术在304不锈钢表面制备硼化物熔覆层,熔覆层黏结相为γ-Fe奥氏体,硼化物相为M2B、M23(C,B)6及Mo2FeB2;熔覆层与304不锈钢结合处没有宏观裂纹、孔洞等缺陷,形成冶金结合;熔覆层平均显微硬度630.4 HV0.5,是304不锈钢的3倍左右,能够有效提高304不锈钢表面硬度。

(2) 中性条件下熔覆层耐腐蚀性与304不锈钢相当,酸性条件下熔覆层耐腐蚀性优于304不锈钢;熔覆层在酸性溶液浸泡48 h后,黏结相腐蚀深度仅9 μm,形成点腐蚀;大量网状硼化物中,高浓度Mo、Cr在酸性溶液中生成致密氧化膜,有利于提高熔覆层的抗腐蚀能力。

参考文献

Corrosion behavior of 304 stainless steel in dilute sulfuric acid

[J].

304不锈钢在稀硫酸溶液中的腐蚀行为探讨

[J].

Effect of Mo/TiC content on microstructure and properties of Mo2FeB2-TiC multiphase cermets

[J].

Mo/TiC含量对Mo2FeB2-TiC复相金属陶瓷组织和性能的影响

[J].

Progress in application research of metal-base ceramics

[J].

金属基陶瓷的应用研究进展

[J].

Influencing factors and development trend of Ti(C,N)-based cermets

[J].

Ti(C,N) 基金属陶瓷性能影响因素及发展趋势

[J].

Cermet material could aid the development of future power plants

[J].

Mo2FeB2

[J].

Microstructure and mechanical properties of Mo2FeB2 ceramic-steels with Nb/V addition

[J].

Development of very high strength Mo2NiB2 complex boride base hard alloy

[J]. J.

Structure transformations and property of electroless Ni-B coating

[J].

高硬度镍硼合金涂层的组织转变和性能

[J].

VC and Cr3C2 doped WCoB-TiC ceramic composites prepared by hot-pressing

[J].

Influence and effectivity of Sm2O3 and Cr3C2 grain growth inhibitors on sintering of WCoB-TiC based cermets

[J].

Study on the microstructure and properties of Ni60 coating by plasma spray welding on copper

[J].

纯铜表面等离子喷焊Ni60涂层组织及性能的研究

[J].

Thermochemical surface engineering of steels

[J].

Cathode plasma electrolytic deposition with large area

[J].

阴极等离子电解大面积沉积涂层技术

[J].

Enhancing the antibacterial performance of orthopaedic implant materials by fibre laser surface engineering

[J].

Advances in the theory of surface growth with applications to additive manufacturing technologies

[J].