1 实验方法

在实验室条件下制备了一种铁路敞车用经济型450 MPa级高强耐候钢,综合考虑其力学性能、焊接性能和耐蚀性能的要求,采用低Mn、S和高Ti的化学成分设计,并复合添加耐蚀元素Cr、Ni、Cu。实验钢与对比钢Q345B的化学成分如表1所示。

表1 实验材料化学成分

Table 1

| Material | C | Si | Mn | P | S | Cr | Ni | Cu | Ti | Fe |

|---|---|---|---|---|---|---|---|---|---|---|

| Q345B steel | 0.17 | 0.20 | 1.40 | 0.011 | 0.003 | 0.01 | 0.01 | 0.01 | 0.002 | Bal. |

| Experimental materials | 0.07 | 0.20-0.50 | 0.20~1.50 | 0.015 | 0.003 | 0.40~0.90 | 0.12~0.25 | 0.25~0.40 | 0.010~0.050 | Bal. |

在实验室条件下,将实验钢坯料加工成220 mm×220 mm×50 mm的方坯,最终轧制为厚度7 mm的热轧态钢板。通过控轧控冷获得3种不同显微组织的实验钢,力学性能如表2所示。

表2 实验钢的力学性能

Table 2

| Sample | Finish-rolling temperature / ℃ | Final cooling temperature / ℃ | Cooling rate / ℃·s-1 | Rp0.2 / MPa | Rm / MPa | Strain / % |

|---|---|---|---|---|---|---|

| 1# steel | 890 | 650 | 25 | 455 | 598 | 26 |

| 2# steel | 890 | 630 | 24 | 462 | 607 | 25 |

| 3# steel | 890 | 590 | 21 | 485 | 614 | 29 |

周浸腐蚀实验依据TB/T 2375-1993进行,实验材料是Q345B钢及1#、2#、3#实验钢。尺寸为60 mm×40 mm×4 mm,每种材料取5个平行试样;实验前依次用丙酮、无水乙醇除去表面油污,在干燥箱中干燥24 h 后称重。腐蚀液为0.01 mol/L的NaHSO3溶液,溶液温度为45 ℃,湿度70%RH,实验时间为72 h。

腐蚀产物的去除按照GB/T 16545-2015,缓蚀剂配置为:500 mL盐酸+500 mL蒸馏水+3.5 g六次甲基四胺。通过超声波清洗仪去除试样表面腐蚀产物,酸洗后用清水冲净,再依次用丙酮和无水乙醇浸泡,取出后立即用热风吹干,放入干燥器中保存24 h后对试样进行称量。腐蚀失重率w如下:

式中,w为腐蚀失重率,g/(m2·h);g0和g1为试样腐蚀前后质量,g;a、b和c分别为试样长度、宽度和厚度,mm;t为实验时间,h。

实验结束后,采用Sigma 500热场发射扫描电子显微镜 (SEM) 对实验钢腐蚀后各区域进行微观形貌观察,并利用其自带的能谱分析仪 (EDS) 分析腐蚀产物的化学成分。采用PARSTAT 2273电化学工作站测定3种组织实验钢的动电位极化曲线。

2 结果和分析

2.1 实验钢显微组织分析

不同工艺下实验钢的金相组织如图1所示,实验钢1#组织为铁素体 (F)+珠光体 (P),实验钢2#、3#的组织为铁素体 (F)+贝氏体 (B)+珠光体 (P),但构成比例不同,分别为85%F+15%P、81%F+14%B+5%P、82%F+16%B+2%P (以下分别简称为15%P、5%P、2%P)。

图1

图1

3种实验钢的金相组织

Fig.1

Microstructures of 15%P steel (a), 5%P steel (b) and 2%P steel (c)

2.2 组织对实验钢耐蚀性的影响分析

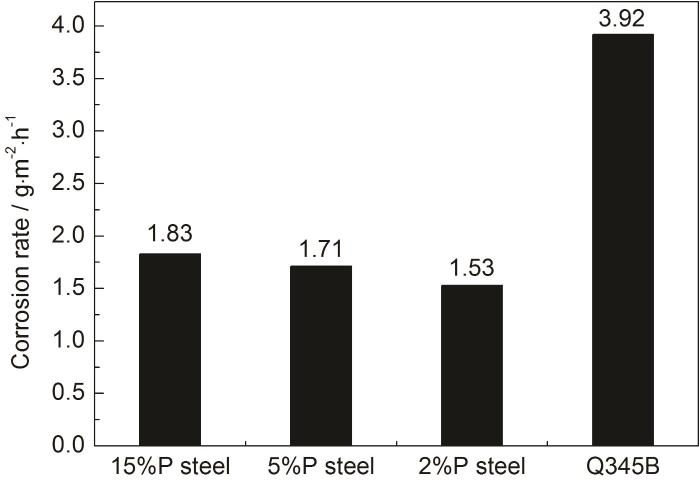

3种组织实验钢与对比钢Q345B的腐蚀速率结果如图2所示。可见实验钢的腐蚀速率随着珠光体占比的降低而降低,可见在周浸腐蚀条件下,珠光体组织对材料的耐大气腐蚀性能存在不利影响。

图2

3种组织实验钢与对比钢Q345B在周浸腐蚀试验后的宏观腐蚀形貌如图3所示。对比钢Q345B呈棕黄色,表面覆盖一层疏松锈层,与基体结合力差,容易剥落;随着腐蚀时间延长,锈层逐渐变成褐色;15%P钢呈灰绿色,表面平整,仅在悬挂试样的孔洞附近存在少量疏松锈层;5%P钢与2%P钢腐蚀形貌相似,颜色呈深绿色,悬挂试样的孔洞附近依然存在少量疏松锈层。实验钢总体上呈现平整的腐蚀形貌,表面腐蚀产物分布均匀,附着紧密,对基体具有更好的保护作用。

图3

图3

3种实验钢及对比钢周浸腐蚀实验后的腐蚀形貌

Fig.3

Macroscopic corrosion morphologies of Q345B steel (a), 15%P steel (b), 5%P steel (c) and 2%P steel (d) after periodical immersion test

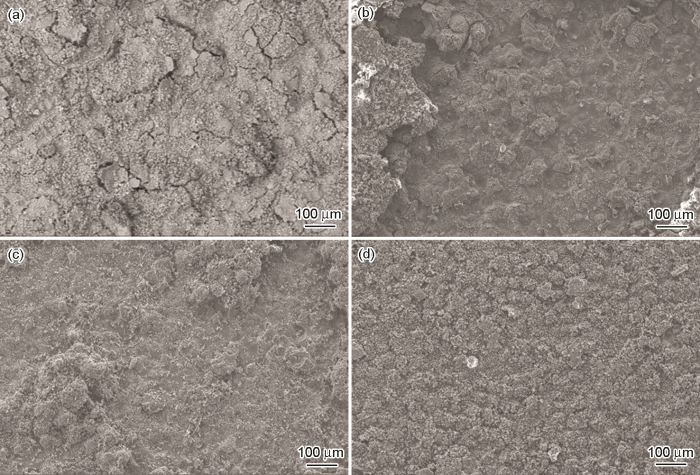

图4为3种实验钢与对比钢Q345B钢在周浸腐蚀实验后的腐蚀产物微观形貌。可见Q345B钢表面腐蚀产物疏松,出现明显的腐蚀层开裂形貌,局部腐蚀产物已经脱落。15%P钢可见内锈层与外锈层的分界线,外锈层已经大量脱落,内锈层致密均匀;5%P钢外锈层基本脱落完成,内锈层腐蚀产物出现局部团聚形貌;2%P钢表面腐蚀产物呈土丘状,腐蚀产物上又生成了更细小的颗粒状腐蚀产物,均匀而致密,有效隔绝了腐蚀介质向基体内的渗透,降低了酸性介质对基体的腐蚀。由此可见,随着P组织含量的降低,实验钢的整体耐腐蚀性较好,腐蚀方式以均匀腐蚀为主,较快生成了致密内锈层,腐蚀产物紧紧地依附在基体表面,没有明显的坑洞和裂纹。

图4

图4

试样表面腐蚀形貌的SEM像

Fig.4

SEM images of corrosion morphology of Q345B steel (a), 15%P steel (b), 5%P steel (c) and 2%P steel (d) after periodical immersion test

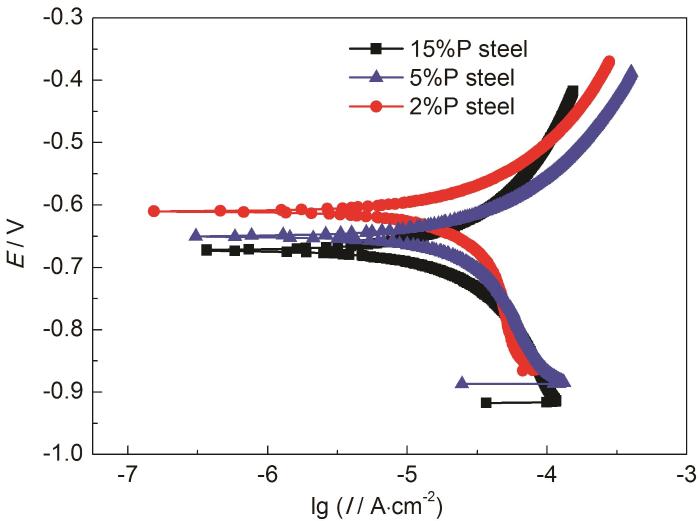

2.3 实验钢动电位极化曲线分析

3种实验钢的动电位极化曲线如图5所示,其对应的自腐蚀电位 (Ecorr / V) 和电流密度 (Icorr / μA·cm-2) 分别为-0.67,-0.65,-0.61及25.0,28.1,35.2。2%P钢的极化曲线在最上方,表明其腐蚀电位最高。15%P钢极化曲线图形位于最下方,腐蚀电位最低。从表中可以看出:试样的腐蚀电位排序与腐蚀电流结果相反,该现象表明低P组织钢在腐蚀初期,发生阳极溶解的速度最快。这是因为在钢基体表面致密锈层形成之前,腐蚀行为主要取决于钢基体内各部分的电极电位之差[10]。珠光体为铁素体与渗碳体的机械混合物,晶内铁素体和渗碳体交错,两者电位存在明显的差异[11],在液膜下形成的大量微电池加速了珠光体的腐蚀。在电化学腐蚀中,“大阴极小阳极”会使腐蚀加剧,因此2%P钢在腐蚀初期即致密锈层形成之前会迅速腐蚀。

图5

2.4 实验钢锈层结构与元素分布分析

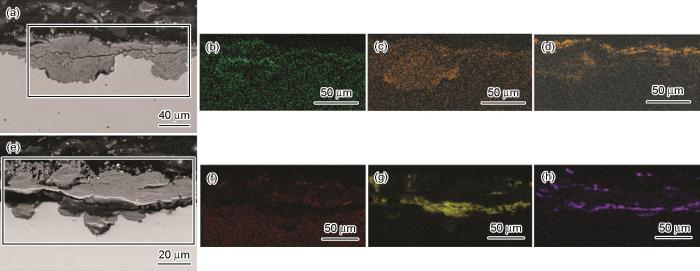

为进一步分析不同P组织含量的实验钢腐蚀差异性,选取15%P钢与2%P钢,对其锈层结构及元素分布进行观察,如图6所示。可见15%P钢外锈层已经脱落,裂纹延伸至整个内锈层,内锈层与基体连接的局部出现了应力开裂形貌。腐蚀坑深度约32~37 μm,宽度约40~74 μm。Cr在锈层表面与裂缝处都出现了富集,Cu则在锈层表面与腐蚀坑内出现了明显富集,而S在腐蚀的过程中逐步侵蚀至基体内,并在腐蚀坑内大量富集。

图6

图6

15%P和2%P钢试样的截面腐蚀形貌

Fig.6

Cross-section SEM images of 15%P (a~d) and 2%P (e~h) steels and EDS elemental mappings of Cr (b, f), S (c, g) and Cu (d, h) corrosion morphology

2%P钢锈层结构与15%P钢相似,锈层出现开裂,但外锈层并未脱落,可见2%P钢锈层厚度要比15%P钢小很多。2%P钢腐蚀坑尺寸明显较15%P钢小,深度约19~32 μm,宽度约24~34 μm。Cr在锈层表面与裂缝处都出现了富集。与15%P钢显著不同的是,S仅扩散至锈层裂缝处,腐蚀坑内S含量很少,而基体内基本消失不见,Cu富集位置与S富集位置基体一致,可见Cu对S向基体内的侵蚀起到显著的抑制作用。

图7

图7

内锈层腐蚀形貌的SEM像及EDS结果

Fig.7

SEM images of inner rust layer 15%P steel (a, b), 2%P steel (e, f) and EDS results of point 1 (c), point 2 (d), point 3 (g) and point 4 (h)

2%P钢富Cu相呈团聚状,与15%P钢不同的是,Cu在内锈层形核后,逐渐长大,数量更多,尺寸也更大,对腐蚀介质的隔绝作用,效果更为显著。同时富Cu相上出现了更多更细小的弥散富Cu相,揭示了富Cu的形核与长大过程。

3 结论

(1) 通过控轧控冷获得3种不同珠光体含量的高强耐候钢,周浸腐蚀实验结果表明,珠光体组织含量越低,锈层越致密,耐蚀性越好。

(2) 动电位极化曲线结果与周浸腐蚀实验结果一致,即珠光体含量越低,腐蚀越难发生,但在腐蚀初期即致密锈层形成之前,低珠光体组织会率先发生阳极溶解。

(3) Cu在锈层与腐蚀坑内富集,有效抑制了S向基体内侵蚀,隔绝了酸性腐蚀介质,减缓了腐蚀的进程。Cu在内锈层上形核并长大,对内锈层起到“锚固”作用,抑制了其开裂进程。

参考文献

Corrosion status and life prediction of railway gondola cars

[J].

铁路敞车腐蚀状况及寿命预测

[J].

Development and expectation of materials for railway freight carbodies

[J].

铁路货车车体材料的发展与展望

[J].

Research and development of high weathering S450EW steel for railway freight wagons

[D].

高耐蚀性铁路货车用S450EW钢的研制开发

[D].

The research on the corrosion resistance of railway vehicles steel

[J].

高耐蚀铁道车辆用钢耐腐蚀性研究

[J].

Development of hot rolling plate Q450NQR1 with high corrosion resistant for railway boxcar

[J].

高耐候性Q450NQR1货车车厢板的开发

[J].

In situ corrosion characterization of simulated weld heat affected zone on API X80 pipeline steel

[J].

Influence of carbon on stress corrosion cracking of high strength pipeline steel

[J].

Effect of microstructure on corrosion resistance of low alloy steel

[J].

显微组织对低合金钢耐蚀性的影响

[J].

Influence of carbon content and microstructure on corrosion behaviour of low alloy steels in a Cl- containing environment

[J].

Incubation and development of atmospheric corrosion in the microstructures of low alloy steels

[J].

大气腐蚀在低合金钢显微组织中的发生与发展

[J].

Study on corrosion behavior of high strength corrosion resistant rebar with different microstructure in 3.5%NaCl solution

[J].

不同组织高强耐蚀钢筋在3.5%NaCl溶液中的腐蚀行为研究

[J].

Relative function of effects of alloy elements on corrosion resistance of weathering steels in marine atmosphere

[J].

合金元素对耐候钢在海洋大气中耐蚀性影响的交互作用

[J].

Effect of Cu content on corrosion resistance of a high strength low alloy weathering steel

[J].

Cu对低合金高强耐候钢耐蚀性的影响

[J].

Influence of Cu and Mn on corrosion behavior of low alloy steel in a simulated coastal environment

[J].

Cu、Mn的协同作用对低合金钢在模拟海洋大气环境中腐蚀的影响

[J].