非晶合金在物理和力学等性能方面表现极为优越[1],主要归因于两点,首先非晶合金不存在位错、晶格缺陷、晶界等结构缺陷[2,3];另外,就化学成分而言,非晶合金的元素分布均匀,不存在成分偏析等现象[4]。铁基非晶涂层与由相同化学组分构成的晶态涂层相比,其硬度、耐磨性等力学性能和耐腐蚀性能均更为优异[5-8]。因而在海洋、矿山机械等对防腐耐磨性能要求较高的领域有广泛的应用。在铁基非晶涂层的制备方面,等离子喷涂技术以其具有的热源速度快,喷涂温度高 (大于10000 K),等离子焰流高度稳定等诸多特点,成为铁基非晶涂层制备技术的焦点之一[9-12]。Liu等[9]、Kobayashi等[13]均成功应用等离子喷涂技术制备出了铁基非晶涂层。关于铁基非晶涂层的耐蚀性也有多位学者进行研究,Wang等[14]的研究表明涂层在3.5%NaCl溶液中自腐蚀电流相较钢基体能够降低两个数量级。但有关浸泡对铁基非晶涂层耐蚀性影响的研究还相对较少,本研究通过研究在3.5%NaCl溶液中浸泡不同时长的铁基非晶涂层电化学腐蚀性能和微观组织结构,对等离子喷涂铁基非晶涂层的耐蚀性进行了探究。

1 实验方法

本实验以Fe48Cr15Mo14C15B6Y2 (质量分数%) 非晶系粉末为喷涂材料,以Q235钢为基体,通过美国PRAXAIR 3710型等离子设备制备涂层。喷涂以Ar为主气和载气,以He为辅气。工艺参数如下,电流为650 A,主气压力为50 psi,辅气压力为75 psi,载气压力为40 psi,喷涂距离为120 mm。送粉率为22.6 g/min。

浸泡实验参照JB/T7901-2001标准。浸泡过程中,为避免试样非涂层面的影响,使用环氧树脂对涂层进行镶嵌,另制作纯环氧树脂试样块作为对比样,本实验浸泡总时长为720 h,浸泡溶液为3.5% (质量分数) NaCl溶液,期间每72 h更换一次浸泡溶液。

采用CHI660E型电化学工作站对浸泡了1、72、216、432和720 h的喷涂态涂层分别进行测试,其中参比电极为甘汞电极,辅助电极为铂电极,工作电极为试样,溶液为3.5%NaCl溶液。使用HITACHI-3400N扫描电镜 (SEM) 分别对喷涂态涂层截面和浸泡216 h、720 h的涂层表面进行观察。使用HORIBA-7021-H能谱仪 (EDS) 分别对喷涂态涂层截面和浸泡216和720 h的涂层进行元素分析。使用D8型X射线衍射仪 (XRD) 对喷涂态涂层和浸泡实验结束后的涂层分别进行分析,扫描角度为10°~90°。

2 结果与讨论

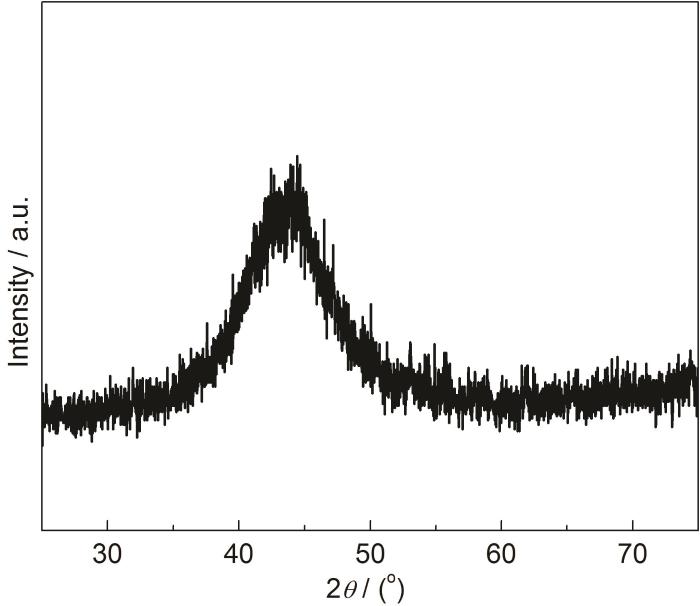

图1

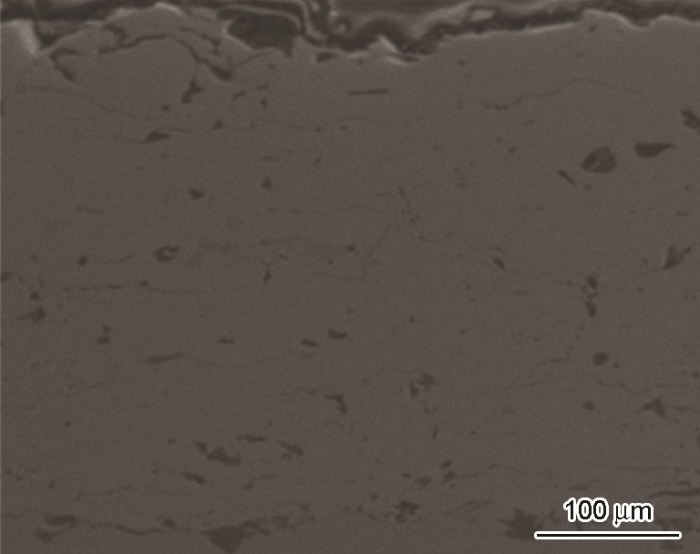

图2

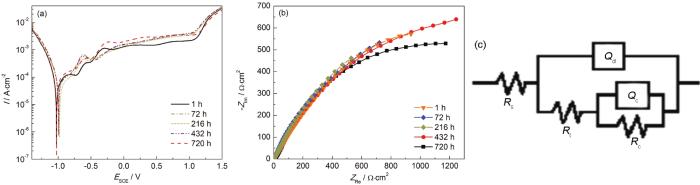

图3a为浸泡不同时间后涂层在3.5%NaCl溶液中的Tafel极化曲线,可以看出所有的涂层的极化曲线都存在明显钝化区。图3b为经不同时段浸泡后的涂层在3.5%NaCl溶液中的Nyquist图,从图中可以观察到涂层的Nyquist图均呈单一容抗弧特征,说明腐蚀介质在实验过程中未完全穿透涂层,反应主要在涂层-溶液的接触界面进行。此时涂层的等效电路为R(Q(R(QR))),如图3c所示,其中Rs为溶液电阻,Qc和Rc分别代表涂层电容和涂层极化电阻,Qdl和Rt分别代表双电层电容和电化学反应电荷转移电阻,Rt是一个与腐蚀速度密切相关的参数,Rt越大,表明试样的耐蚀性越好。通过对涂层Tafel曲线分析可得到涂层的腐蚀电位、腐蚀电流,对Nyquist曲线拟合分析可得到涂层的电化学反应电荷转移电阻Rt,3组数据均如表1所列。涂层经浸泡后的电化学腐蚀曲线特征与喷涂态涂层相差不大。经过浸泡后,涂层的腐蚀电流密度先下降后有所上升,并在浸泡216 h达到最低,3.393×10-5 A·cm-2;自腐蚀电位呈现先提高后降低的变化趋势,表明在浸泡前期涂层的腐蚀倾向有所下降,但浸泡时间较长后,涂层的腐蚀倾向也重新开始回升。涂层的电化学反应电荷转移电阻随浸泡时间的延长也呈现先提高后降低的趋势。综合电化学腐蚀结果分析,在720 h的浸泡期间,涂层的耐蚀性经历了先提高后降低的变化,但值得注意的是,经过720 h的浸泡后,涂层依然保持在一个相对较低的腐蚀电流密度,6.970×10-5 A·cm-2,表明涂层经浸泡后在耐蚀方面的表现仍非常优异。

图3

图3

经过不同浸泡时长后涂层的Tafel极化曲线和EIS谱及拟合电路模型

Fig.3

Tafel polarization curves (a) and EIS patterns (b) of coatings under different immersion periods impedance spectrum fitting circuit model (c)

表1 电化学腐蚀参数

Table 1

| t / h | Icorr / A·cm-2 | ESCE / mV | Rt / Ω·cm-2 |

|---|---|---|---|

| 1 | 4.850×10-5 | -994 | 2585 |

| 72 | 4.012×10-5 | -929 | 2804 |

| 216 | 3.393×10-5 | -940 | 3200 |

| 432 | 4.962×10-5 | -1026 | 2484 |

| 720 | 6.970×10-5 | -966 | 2512 |

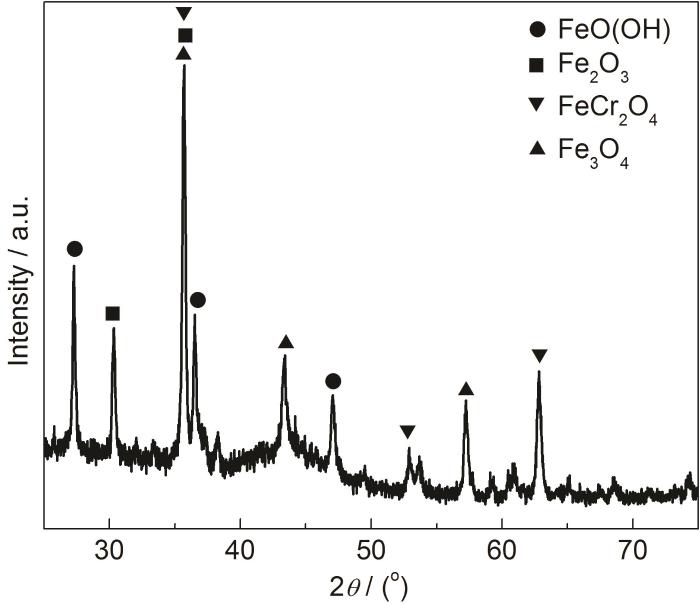

图4为经过720 h浸泡后的涂层的腐蚀产物的XRD图谱,可见浸泡后的喷涂态涂层的腐蚀产物由FeOOH、Fe2O3、FeCr2O4、Fe3O4构成,腐蚀产物中含有铬的氧化物,结合前述电化学分析,推测可能是涂层在浸泡腐蚀初期Fe和Cr会同时参与腐蚀反应,由于Fe的腐蚀产物都呈现疏松的形态,难以抑制腐蚀的进行,因此浸泡前期涂层的电化学耐蚀性能较差,而经过较长时间浸泡后涂层中生成了Fe-Cr混合腐蚀产物,Cr具有显著的钝化特性,能生成钝化膜,能够延缓腐蚀的继续进行,但后期,在腐蚀介质的长期作用下,Cr的钝化膜遭到破坏,因而涂层的耐蚀性有所下降。

图4

图4

经过720h浸泡后涂层的XRD谱

Fig.4

XRD pattern of as-sprayed coatings after 720 h immersion

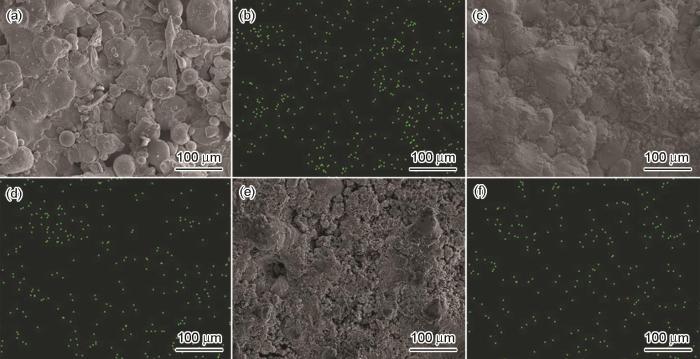

图5为未浸泡和经过216和720 h浸泡后的涂层的微观形貌及Cr能谱分析的结果。通过图5a和c的对比,可见经216 h浸泡后,涂层表面被大量腐蚀物质覆盖,涂层表面比较致密,没有明显孔隙。结合能谱分析可以发现,经过216 h浸泡后的涂层的Cr的分布偏聚现象较显著,如图5d所示,而且基本集中于腐蚀产物处,Cr氧化物的生成提高了涂层的自腐蚀电位,降低了涂层的腐蚀倾向,同时,腐蚀产物的堆积填补了涂层的缺陷部位,阻止了腐蚀介质的进一步侵蚀,涂层的耐蚀性有所提升。而通过图5e可见,经过720 h浸泡后,涂层表面开始变得疏松,腐蚀产物表现出松散颗粒状态,表明涂层继续浸泡,腐蚀产物会受到腐蚀介质的进一步作用而失去防护的作用,而Cr的钝化膜也在这一过程中遭到破坏,其共同导致了涂层耐蚀性的下降。

图5

图5

未浸泡和经过216和720 h浸泡后的涂层的显微形貌及Cr分布图

Fig.5

Micromorphologies of the unsoaked coating (a), 216 h (c) and 720 h (e) immersed coating, and Cr element distribution diagram of the unsoaked (b), 216 (d) and 720 h (f) immersed coating

3 结论

(1) 铁基非晶涂层经浸泡后,在216 h耐蚀性达到最优,腐蚀电流密度达到最低,为3.393×10-5 A·cm-2;经过720 h浸泡后,涂层的腐蚀电流密度仍能达到6.970×10-5 A·cm-2,表明经过浸泡后涂层的耐蚀性表现仍然十分优异。

(2) 铁基非晶涂层经216 h浸泡后,涂层表面孔隙、裂纹等缺陷处覆盖有大量腐蚀产物,涂层相比未浸泡涂层更加致密,没有明显缺陷。腐蚀产物中含有多种Fe、Cr氧化物,另外浸泡后涂层表面Cr的分布主要集中于腐蚀产物处。

参考文献

Recent development of bulk amorphous alloys

[J].

大块非晶合金研究进展

[J].

Recent development and application products of bulk glassy alloys

[J].

Microstructure and properties of Fe-based amorphous alloy coating deposited by electro-spark deposition process

[J].

电火花沉积Fe48Cr16MO15C17B4非晶合金涂层的微观组织和性能

[J].

Research progress on Fe-based amorphous coatings

[J].

铁基非晶涂层的研究进展

[J].

Research progress of corrosion resistance and friction resistance for Fe-based amorphous alloy coating

[J]. J.

铁基非晶合金涂层的耐腐蚀及耐摩擦性能研究进展

[J].

Passivation behavior of Fe-based amorphous metallic coating in NaCl and H2SO4 solution

[J].

铁基非晶涂层在NaCl和H2SO4溶液中的钝化行为

[J].

Corrosion resistance of Fe-based bulk metallic glass with sulfide inclusions in HCl solution

[J]. J.

含硫化物夹杂铁基块体非晶合金在HCl溶液中的腐蚀行为

[J].

Fabrication and application status of Fe-based amorphous alloy coatings

[J].

铁基非晶合金涂层制备及应用现状

[J].

Microstructure and properties of Fe-based amorphous metallic coating produced by high velocity axial plasma spraying

[J].

Microstructure and electrochemical behavior of Fe-based amorphous metallic coatings fabricated by atmospheric plasma spraying

[J].

Performance of erosion-resistant ceramic coatings deposited by plasma spraying

[J]. J.

等离子喷涂耐冲蚀陶瓷涂层的性能研究

[J].

Research progress of Fe-based amorphous coating prepared by thermal spraying technology

[J].

热喷涂技术制备铁基非晶涂层的研究进展

[J].

Fe-based metallic glass coatings produced by smart plasma spraying process

[J].

The corrosion behaviors of Fe-based bulk metallic glasses in a sulfuric solution at 70 ℃

[J].