硅烷因其憎水性,在混凝土表层浸渍后能有效隔绝水和水汽等氯离子载体介质的侵入,从而提高混凝土结构抗氯离子渗透力,在海工混凝土结构物中得到了越来越广泛的应用[1-4]。如何准确定量评价采用硅烷防腐措施后混凝土结构的耐久性寿命,从而针对不同设计使用寿命要求的工程结构,提出经济合理的综合防腐蚀方案,成为困扰海工混凝土结构硅烷防腐措施选择和应用的主要问题。造成该种情况的主要原因包括两个方面,一方面是由于缺乏实验数据支持,硅烷防腐措施的有效保护年限难以确定;另一方面,海工混凝土结构耐久性设计一般是采用高性能混凝土与硅烷防腐措施联合的综合防腐蚀方案,虽然硅烷涂覆对混凝土强度没有影响[5],在采用这种防腐措施以后,是否会影响混凝土本身的防护效果也未有明确结论。这些因素导致海工混凝土结构的耐久性设计和评估过程中,存在多个未知参数,影响了设计和评估的科学性与准确性。在实际的工程应用中,就体现为部分海工混凝土结构达不到设计使用年限产生大量的维护费用,或者在预定的设计使用年限内投入过多的防腐蚀措施费用,导致我国工程结构全寿命周期内防腐蚀措施设计和维护的经济投入不合理性,造成了巨大的资源浪费。

因此,本研究通过暴露实验和室内快速实验研究采用硅烷涂覆防腐措施后,对混凝土耐久性能的提升效果,并建立数值模型,定量的评估硅烷防腐措施可延长混凝土结构耐久性寿命,为科学可靠地开展混凝土结构耐久性设计,经济合理地选择防腐措施提供技术支撑。

1 实验方法

室内试验使用的硅烷为BS Crème C异辛基三乙氧基膏体硅烷,青岛海湾大桥暴露试验所用为Wacker BS1701异辛基三乙基液体硅烷,两者有效成分相同。室内实验所用混凝土为海工高性能混凝土,其水胶比为0.31,水泥、粉煤灰、矿粉、河砂和碎石的比例为1∶0.38∶0.54∶2.95∶4.48。室内实验和暴露实验所用试件均为100 mm×100 mm×100 mm尺寸经标准养护28 d后的混凝土,用钢丝刷对涂覆硅烷的表面进行清洁并用清水进行冲洗,在室内风干1 d后。留3组混凝土试件作为空白试件,其余混凝土试件表面进行硅烷涂覆,其他5个侧面用环氧树脂封闭。试件经硅烷浸渍后,根据JTS 153-2015附录H中的混凝土硅烷浸渍试验方法,测试硅烷渗透深度为4 mm。本实验所用暴露试件为青岛海湾大桥暴露试验站浪溅区和水变区的混凝土试块。

参照涂层的老化标准GB/T1865-2009中的要求进行老化试验。参数设置如下:老化箱辐照度 (300~400 nm):60 W/m2;相对湿度:(40~60)%;黑标温度:(65±2) ℃;降雨周期:(18 min/102 min) 喷水时间/不喷水时间);箱体温度 (38±3) ℃。

混凝土试块浸泡实验所用NaCl溶液浓度为3.5%,液面与混凝土上表面的高度差不小于2 cm。

混凝土中Cl-浓度通过磨粉取样和电位滴定的方法测得。混凝土取粉直径不小于60 mm (大于骨料最大粒径的3倍),取粉深度为每层1 mm或每层2 mm。

根据JTS 153-2015附录C,测试经暴露后硅烷浸渍未浸渍混凝土的Cl-扩散系数,试件保留暴露面并按照要求加工后进行测试。

2 结果分析

2.1 老化对硅烷保护效果的影响

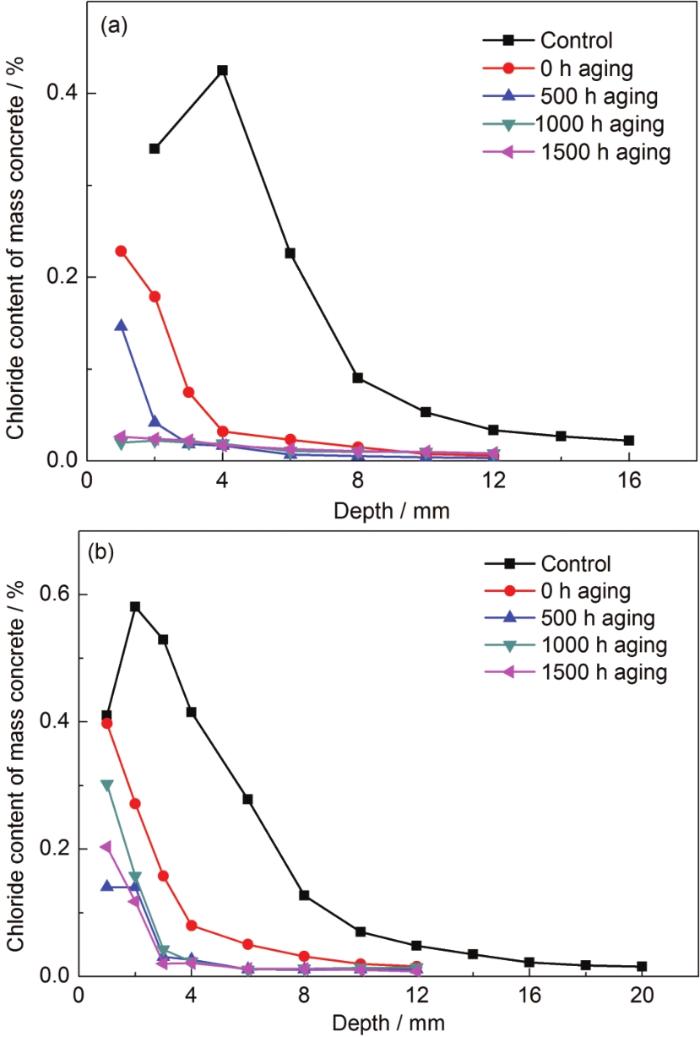

分别对硅烷浸渍后的混凝土试件进行不同时间 (500、1000和2000 h) 的老化,随后放置于盐水中进行不同时间的浸泡,得到Cl-浓度随渗透深度变化的曲线,如图1所示。可以看出,相对于没有硅烷浸渍的混凝土,硅烷浸渍后的混凝土能有效阻止Cl-在混凝土中的渗透。从老化的结果来看,经过不同老化时间后,相对于未经硅烷浸渍的混凝土,硅烷浸渍的混凝土在不同时间的盐溶液浸泡后,混凝土内部的抗Cl-渗透能力并未降低,在不同渗透深度,仍具有较低的Cl-浓度。并且,随着老化时间的延长,不同浸泡时间的硅烷浸渍混凝土抗Cl-渗透能力随之增强,图中的表现为老化时间越长,浸泡后,混凝土内部的Cl-浓度越低。根据相关研究的色谱分析结果,硅烷老化过程中的浸渍样品并未观察到有新的峰出现,老化过程硅烷未发生变质;同时,在老化过程中硅烷含量有所上升[6]。由于随着老化时间的延长,硅烷浸入表层混凝土的含量相应提高,在本次实验中表现为老化时间越长,混凝土内部的Cl-浓度越低。

图1

图1

不同浸泡时间后不同老化时间试件的Cl-渗透含量

Fig.1

Chloride content with depth for specimens of different aging time after NaCl solution with 90 d (a) and 270 d (b) continuous immersion

通常认为,在实际工程中,混凝土表层硅烷的消失,便失去了对混凝土的保护作用。造成混凝土表层硅烷消失的原因主要认为有两方面:一个是混凝土中的硅烷向外部环境流失,另一个是硅烷有效保护成分的降解。根据图1a,经过1000和1500 h的老化的硅烷仍能有效抵御Cl-的侵入,混凝土试件在盐水中浸泡90 d后,表明和内部无明显的Cl-渗入,而未经老化和经过500 h老化的混凝土试件表面有部分Cl-渗入。结果表明,硅烷经过长时间老化后有效成分并未降解,仍对混凝土表面起到良好的保护作用。根据图1b,混凝土试件在盐水中浸泡270 d后,经不同老化时间后的混凝土表面Cl-浓度均有不同程度的提高,结果表明,硅烷失去部分对混凝土的保护功能。由于硅烷经老化后未发生有效成分的降解,因此,此硅烷在实际应用中逐渐失去对混凝土保护作用的原因为向外部环境的流失。

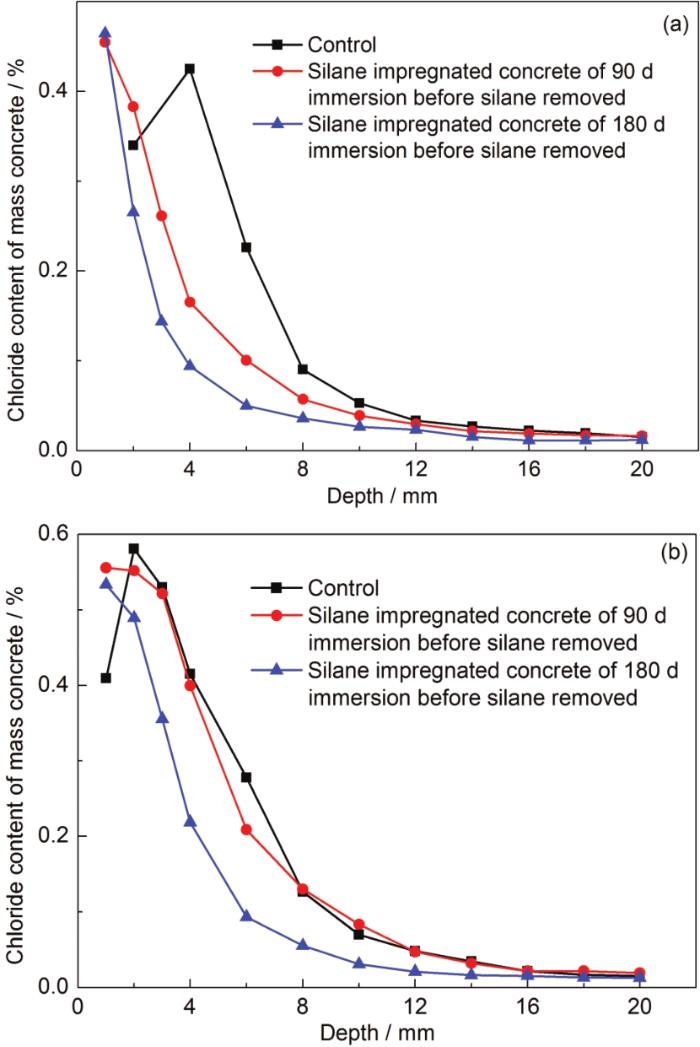

2.2 硅烷流失对保护效果影响

由于硅烷涂覆后,在混凝土中有4 mm的渗透深度,因此,即使混凝土表面的硅烷流失,混凝土内部表层的硅烷仍起到一定时间的保护作用。如图2所示,硅烷混凝土分别在浸泡90和180 d后,通过切割机切除硅烷浸渍面4 mm厚混凝土后,继续浸泡90 d,相对于未涂硅烷混凝土,去除硅烷的混凝土仍具有较好地抗Cl-渗透能力。但是随着继续浸泡时间的延长,至270 d时,90 d涂覆硅烷浸泡的混凝土,在去除混凝土表面硅烷后,Cl-随深度分部的曲线与未涂硅烷的混凝土相接近,硅烷彻底失去了对混凝土的保护作用;180 d涂覆硅烷浸泡的混凝土,在去除混凝土表面硅烷后,对混凝土还具有一定的保护作用。可以推断,混凝土表面硅烷在流失后,还具有对混凝土的保护作用,且硅烷在混凝土表面存在时间越长,在流失后,对混凝土的保护作用持续时间越长。

图2

图2

不同浸泡时间后去除表面硅烷试件继续浸泡不同时间后Cl-渗透含量

Fig.2

Chloride content with depth for silane removed specimens of different NaCl solution with 90 d (a) and 270 d (b) continuous immersion

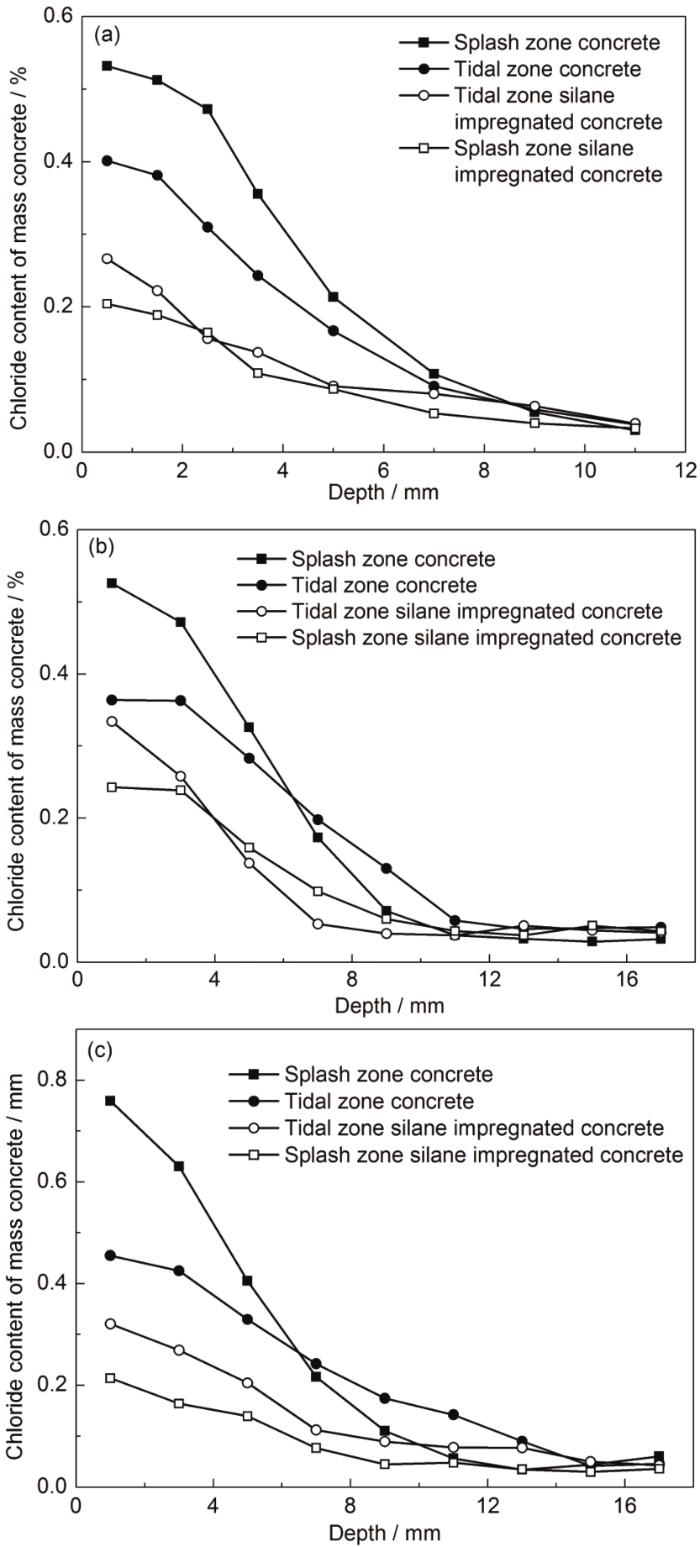

2.3 实体暴露试验的硅烷保护效果

在青岛暴露试验站中,不同腐蚀环境下的试件在不同暴露时间后的Cl-渗透量如图3所示。浪溅区未涂硅烷的混凝土试样中Cl-含量较水变区要高,可以看出,浪溅区所处的腐蚀环境更为恶劣。而涂覆硅烷后,浪溅区的混凝土试样中Cl-含量较水变区要低;同时,随着暴露时间的延长,暴露时间从1到5 a的过程中,水变区涂覆硅烷的混凝土试样其内部Cl-浓度呈上升趋势,而浪溅区涂覆硅烷的混凝土试样其内部Cl-浓度并无明显增大。由此,可以推断,硅烷浸渍更适用于浪溅区的混凝土结构。

图3

图3

不同腐蚀环境下试件在不同暴露时间后的Cl-渗透含量

Fig.3

Chloride content with depth for 1 a (a), 3 a (b) and 5 a (c) exposure age specimens

3 硅烷对钢筋混凝土结构保护寿命计算

对于硅烷自身使用寿命JTJ 275-2000中提到规定保护效果为15 a,并且要求生产厂家需保证硅烷的质量保证期为15 a。此外,从盐田港集装箱码头二、三期码头硅烷防腐检测的结果表明:硅烷保护在使用6 a后,混凝土表面仍具有很好的憎水作用,说明硅烷仍存在于混凝土表面,而在使用了12 a过后,混凝土表面出现了水痕,混凝土表面硅烷开始逐渐流失。因此,综合现行规范要求和实体工程检测结果,在本研究中以15 a作为硅烷在混凝土表面完全流失年限。

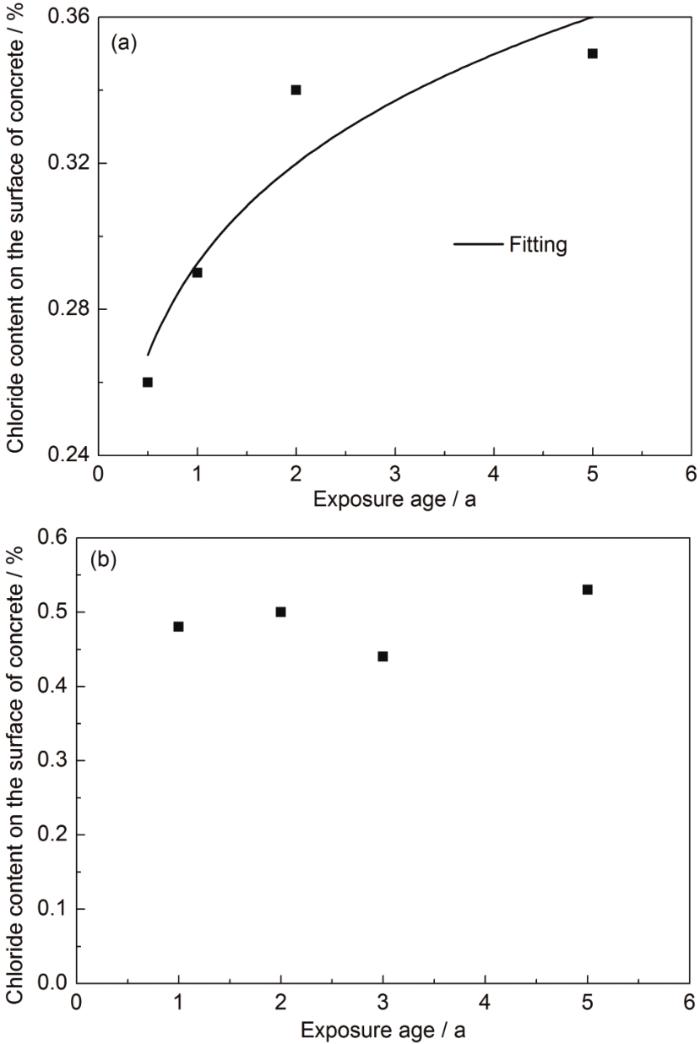

3.1 硅烷保护对混凝土表面Cl-浓度的影响

图4为青岛暴露试验站暴露5 a龄期的试件表面Cl-浓度随时间的变化曲线。当硅烷涂覆于混凝土表面时,在混凝土表面毛细孔避表面形成的疏水层,有效抑制了Cl-在表面处的吸附,改变的混凝土表面Cl-的聚集规律。硅烷浸渍有效降低了混凝土表面的Cl-,随着浸泡龄期的延长,表面Cl-浓度逐渐增加,符合幂指数关系。拟合后,硅烷涂覆混凝土表面Cl-浓度随时间变化公式如下:

图4

图4

硅烷混凝土和空白混凝土表面Cl-浓度随暴露龄期的变化曲线

Fig.4

Chloride content on the surface of silane impregnated concrete (a) and plain concrete (b) with exposure age

而未涂硅烷的混凝土的表面Cl-浓度明显高于硅烷混凝土,且表面Cl-浓度基本为定值:

3.2 硅烷保护对Cl-扩散系数的影响

混凝土的Cl-扩散系数随混凝土受氯盐作用时间的增长而降低,符合指数衰减规律:

式中,Di为经历环境作用时间ti后测得的Cl-扩散系数,n为衰减系数。

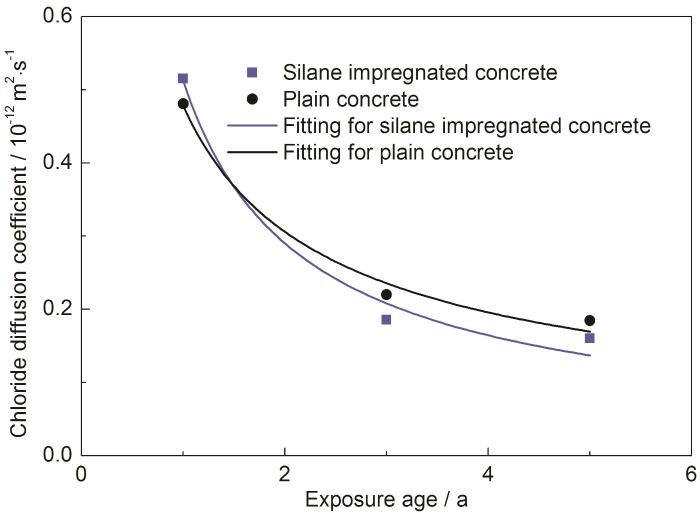

根据青岛暴露试验站暴露5 a龄期,涂覆硅烷和未涂覆硅烷混凝土的Cl-扩散系数随暴露龄期的变化规律如图5所示,经拟合后硅烷混凝土和空白混凝土的Cl-扩散系数呈幂指数衰减规律,硅烷混凝土的Cl-扩散系数衰减规律:

图5

图5

Cl-扩散系数随暴露龄期的衰减曲线

Fig.5

Chloride diffusion coefficient curves with exposure age

空白混凝土的Cl-扩散系数衰减规律:

3.3 硅烷保护寿命计算模型

根据Fick第二定律,混凝土中任意位置在任意时刻的Cl-浓度分部C(x,t) 为:

式中,t为时间,x为混凝土保护层厚度 (mm),D(t) 为随时间t变化的混凝土有效扩散系数,erfc为误差全函数,C0为混凝土中的初始Cl-浓度 (%),Cs(t)

当钢筋混凝土结构的设计年限为i年时,钢筋保护层厚度为Δx时,根据

计算时,由于Cl-扩散系数随时间衰减,取设计使用年限内的平均值[7]:

由于硅烷在混凝土表面完全流失年限为15 a,涂覆硅烷钢筋混凝土结构在硅烷流失后,钢筋表面Cl-浓度为

计算时,由于Cl-在混凝土表面浓度和扩散系数随时间变化,取设计使用年限内的平均值 (GB/T1865-2009):

当硅烷失效后,Cl-在混凝土表面浓度取Cs,扩散系数衰减至稳定,扩散系数取值为常数DCl,则钢筋表面Cl-浓度达到Ci,Δx所用时间为

因此,硅烷涂覆实际延长钢筋混凝土的使用年限a为

式中,t为筋表面Cl-浓度达到Ci,Δx所用时间,i为结构设计使用寿命。

4 结论

(1) 硅烷向外部环境流失是导致硅烷涂覆对混凝土保护作用的主要原因;实体结构中,浪溅区腐蚀环境更为严酷,硅烷保护更适用于海洋工程结构中处于浪溅区的混凝土结构。

(2) 硅烷涂覆改变的混凝土表面Cl-的聚集规律,在初期混凝土表面的Cl-,随着浸泡龄期的延长,表面Cl-浓度逐渐增加,符合幂指数关系。混凝土的Cl-扩散系数随混凝土受氯盐作用时间的增长而降低,符合指数衰减规律,涂覆硅烷混凝土比未涂硅烷Cl-扩散系数低。

(3) 根据工程设计使用年限和保护层厚度,利用建立的数值计算模型,可以计算硅烷涂覆实际延长钢筋混凝土的使用年限,为硅烷涂覆防腐措施提供合理的设计依据。

参考文献

Mechanism and study method of silane impregnated concrete

[J].

硅烷浸渍防护混凝土的机理及其研究方法

[J].

Study on the effect factors of silane impregnated performance in marine engineering

[J].

海港工程中硅烷浸渍处理效果的影响因素研究

[J].

Progress of silane impregnating surface treatment technology of concrete structure

[J].

混凝土结构表面硅烷浸渍处理技术研究进展

[J].

The influence on the concrete performance with silane impregnation after different curing age

[A].

不同龄期涂覆硅烷对混凝土性能的影响

[A].

Construction effect evaluation of surface treatment for concrete wharf structure with silane

[J].

表面硅烷憎水处理混凝土码头结构的现场施工效果分析

[J].

Characterization for water vapor sorption and organic content of silane-impregnated cement-based materials

[J].

硅烷浸渍水泥基材料水蒸气脱吸附性能与有机物含量的表征

[J].

Fick's 2nd law-Complete solutions for chloride ingress into concrete-with focus on time dependent diffusivity and boundary condition

[R].