由于油气田与S密切相关,硫化物已成为油田污水中一种常见的粒子[6]。S主要以H2S、S2-、SO42-的形式存在于油田污水中,与其他污染物组成腐蚀性环境,对设施造成破坏。S很容易与Fe、Cr等金属离子结合,形成酸性挥发性硫化物 (AVS) 或铬还原硫 (CRS),导致金属基结构腐蚀[7]。一方面,强还原性硫化物能与氧化性物质反应生成酸。此外,水溶性硫酸盐在硫酸盐还原菌 (SRB) 的作用下会产生H2S,导致溶液pH降低,加速腐蚀过程[8]。另一方面,由于单质S的多价性,S的存在有利于形成各种含硫物质,这些含硫物质可以到达钢表面,最终对钝化膜的保护性产生不利影响[9]。Wiener等[10]证实,硫化物加速金属腐蚀不是硫化物单独引起的,而是硫化物在短时间内与氧共存的条件下共同作用于金属表面,导致金属腐蚀。此外,不锈钢的耐蚀性主要源于其表面形成钝化膜的保护性,而其腐蚀往往是由钝化膜的溶解破坏引起。一般认为不锈钢表面钝化膜由两层组成,内层为阻挡层,主要由Cr2O3组成;外层主要由Fe2O3和氢氧化物组成[11]。Guo等[12]研究表明,不锈钢钝化膜外层由较多的FeO、Fe2O3和较少的Cr2O3组成,内层主要由Cr2O3、Cr(OH)3和金属Fe、Cr组成,不锈钢表面钝化膜的性能好坏直接决定其在恶劣环境下的使用寿命。因此,研究S2-浓度对316L不锈钢在模拟油田污水中腐蚀行为的影响,对于采取合理措施,维护油气田设备安全具有重要的指导意义[13]。

基于此,本文利用电化学测试技术和X射线光电子能谱 (XPS) 研究了316L不锈钢在不同S2-含量的模拟油田污水中的腐蚀行为和钝化膜组成,探究了硫离子浓度对电化学行为和钝化膜性能的影响,对316L不锈钢的钝化行为和S2-浓度影响机制进行了讨论。

1 实验方法

本实验所采用的实验材料为AISI 316L不锈钢,其化学成分 (质量分数,%) 为:C 0.015,Si 0.54,Mn 1.74,S 0.002,P 0.045,Cr 16.5,Mo 2.55,Ni 10.5,其余为Fe。从工厂实际应用的原始厚度为0.6 mm的316L管道上切取试样,加工成尺寸为10 mm×10 mm×0.6 mm的正方形薄板,在正式测试之前,将试样经过400#、800#、1000#、1500#砂纸依次打磨,用去离子水清洗,丙酮除去表面油渍,最后用电吹风烘干待用。为避免缝隙腐蚀影响电化学结果,在60 ℃浓硝酸中预钝化1 h。然后将试样与铜丝焊接,置于PVC管中并采用环氧树脂封装,暴露表面积为1 cm2的工作电极进行电化学实验。溶液环境为模拟油田污水,溶液成分 (g/L) 为CaCl2 5.312、Na2SO4 0.089、NaHCO3 0.055和NaCl 12.525,最初用氮气除氧4 h,以达到厌氧环境,去除溶解氧对腐蚀的影响。然后通过添加Na2S调节S2-浓度分别为0、50、100和200 mg/L,再用CH3COOH调节溶液,使pH值恒定为7.0,接着除氧1 h。实验中所有使用的化学药品都为分析级试剂。

电化学测试采用AUTOLAB PGSTAT 302 N电化学工作站,三电极体系,以试样为工作电极,Pt片为对电极,饱和甘汞电极 (SCE) 为参比电极。电化学测试首先在-1 VSCE下进行5 min的极化,以去除试样表面形成的氧化物。动电位极化曲线选择扫描速率0.1667 mV/s。在钝化范围内,在设计的阳极电位条件下极化1 h形成钝化膜,同时记录电流密度随极化时间的变化。成膜结束后,测量特定阳极电位下的电化学阻抗谱 (EIS),频率范围为105~10-2 Hz,振幅为10 mV的正弦波电压,利用ZsimpWin软件进行拟合。所有电化学测量均在60 ℃的无搅拌环境下进行,这是为了模拟316L管道实际工作环境温度,并至少重复3次以保持重现性。

采用ESCLAB 250Xi型X射线光电子能谱 (XPS) 检测不同电位下316L试样上生成的钝化膜的组成,所有的XPS峰被修正为标准C1s结合能 (284.8 eV),XPS数据采用XPSPEAK 4.1软件进行分析。

2 结果与讨论

2.1 循环极化曲线分析

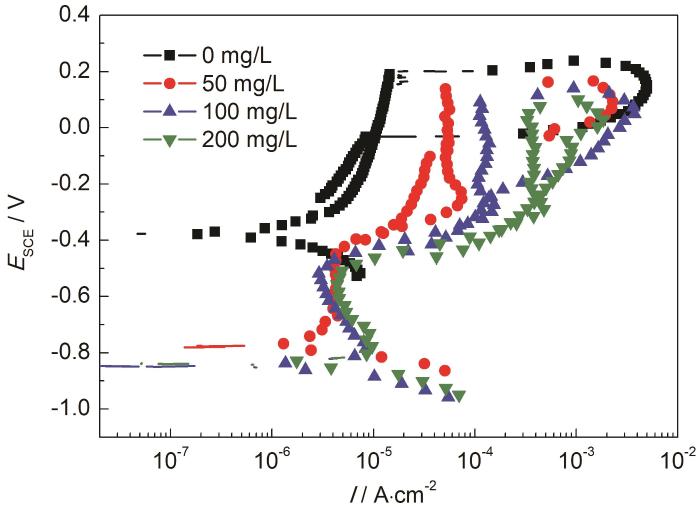

图1

图1

316L不锈钢在不同S2-浓度模拟石油污水中的动电位循环极化曲线

Fig.1

Potentiodynamic cyclic polarization curves of 316L stainless steel in simulated oilfield wastewater with different concentration of sulfide

加入硫化物后,阴极曲线负移,但斜率不变。此外,钝化电流密度随S2-浓度的增加而增大。Chasse等[15]研究表明,硫化物与外层金属阳离子反应形成含硫相和局部酸化,从而加快了钝化膜的溶解速度。

在硫化物浓度分别为100和200 mg/L时,在-0.79 VSCE处出现了明显的活化电流峰值,这可能是由于钝化膜中Fe2+氧化为Fe3+所致。其他两种硫化物含量较低的溶液中没有明显的电流峰,说明316L不锈钢在该环境中可以自发钝化。随着电位的进一步正移,316L不锈钢开始进入钝化区。当达到一定电位时,电流密度逐渐增加到10-4 A/cm2,表明发生了点蚀。316L不锈钢在不含及含50、100、200 mg/L S2- 浓度时击破电位分别为0.21,0.15,0.11和0.08 VSCE,这表明S2-的添加导致316L不锈钢点蚀敏感性增加。

随着电位扫描方向的改变,反向扫描曲线与正向扫描曲线的交点即为点蚀的保护电位,代表了点蚀的发展趋势,点蚀电位与保护电位的差异反映了不锈钢钝化膜的自修复能力。由图1可知,随着S2-浓度的增加,316L不锈钢的点蚀电位降低。同时,S2-浓度增大导致点蚀电位与保护电位的差值增大,依次为0.22、0.24、0.41和0.43 VSCE,金属表面钝化膜的修复能力变弱,钝化膜的保护性劣化。为了进一步量化硫氧化和钝化膜降解引起的阳极电流密度变化,对固定阳极电位下的电流瞬变进行了测量。

2.2 恒电位电流密度分析

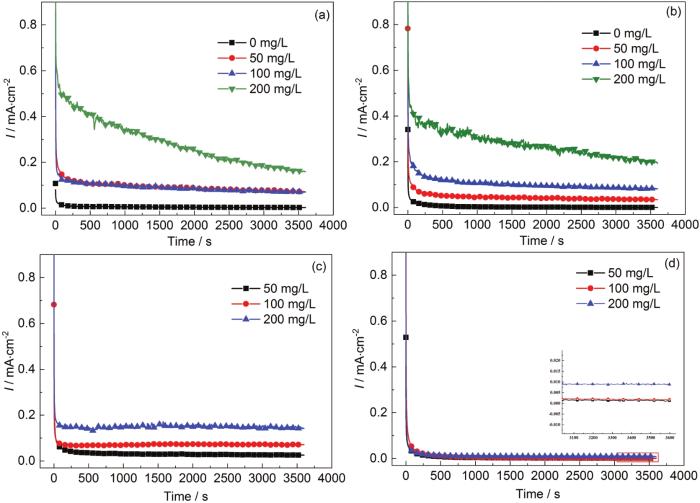

为了研究硫化物在稳定状态下对钝化电流的影响,在不同浓度S2-溶液中对316L不锈钢施加不同的成膜电位1 h,电流密度与时间的关系如图2所示。

图2

图2

316L不锈钢在不同浓度S2-溶液中及电位下的I-t变化曲线

Fig.2

I-t curves of 316L stainless steel at -0.1 VSCE (a), -0.2 VSCE (b), -0.3 VSCE (c) and -0.4 VSCE (d) under solutions of various sulfur concentrations

在所有电位下,由于膜溶解和生成的平衡,阳极电流开始迅速下降,随着时间的进一步延长缓慢下降。从图2a和b可以看出,随着硫化物浓度的增加,电流密度逐渐增大。在含200 mg/L S2-的溶液中,经过恒电位极化1 h后,阳极电流仍然呈现出明显的下降趋势,而在其他低浓度条件下,电流趋于稳定。同时,随着成膜电位的降低或硫化物浓度的增加,电流密度曲线出现明显的波动。一方面,它可能与金属的点蚀形核或亚稳态点蚀有关,由于钝化膜的自愈和再钝化,电流密度在上下波动;另一方面证明了硫化物浓度越高,钝化膜的保护性能越差。

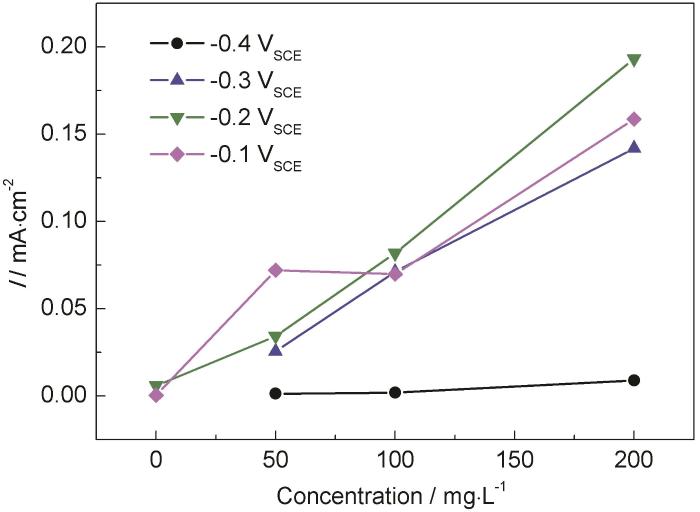

不同硫化物浓度下的准稳态阳极电流与S2-浓度的关系如图3所示。所有阳极电位下的电流密度随着硫化物浓度的增加而增加,这说明硫化物的加入导致不锈钢钝化膜性能下降。此外,在相同浓度下,外加电位的差异也会影响钝化电流密度。而根据点缺陷模型 (PDM)[16],电流密度不受所施加的阳极电位的影响,这说明当溶液中加入S2-时,硫本身的氧化会影响实验测量阳极电流。图3中在不含硫溶液中,不同电位下316L不锈钢钝化电流密度基本相同,这也证明了这一点。其次,当形成一个电阻性的外层如FeS或FeS2时,电流可能随着电位的正移而增加,这取决于形成膜的电阻率。这可能是由于穿过外层的电位降导致阻挡层变薄,如下公式所示:

图3

图3

不同S2-浓度下稳态电流密度与施加电势的关系图

Fig.3

Steady-state current density versus applied potential plot with different concentration of S2-

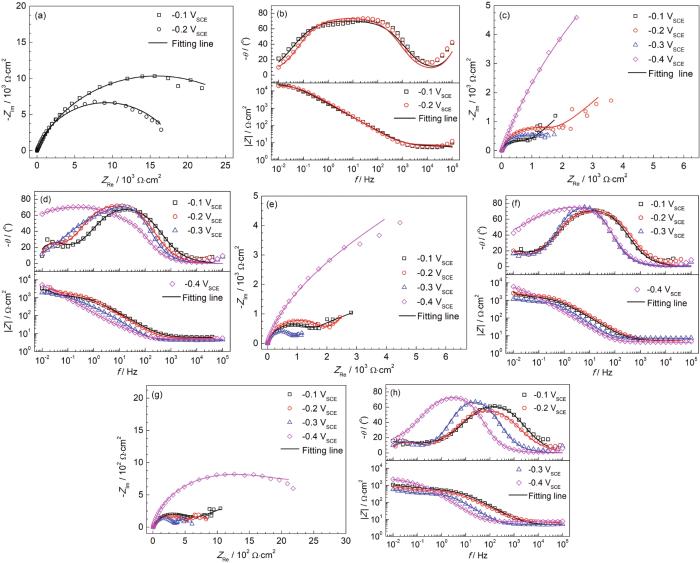

2.3 电化学阻抗谱分析

图4为不同成膜电位下,不同S2-浓度下的电化学阻抗谱,实线是相应的拟合线。在不含硫化物的溶液中,根据极化曲线只选择-0.1 VSCE和-0.2 VSCE两个阳极电位。可以看出,Nyquist图的特征是不完整的半圆弧,低电位下的半径较小 (图4a) 表明当外加电位负移时,钝化膜开始劣化。从Bode图中可以看出 (图4b),低频和中频的相位角在10~75°之间变化,在中频相位角最大,说明了钝化膜的电容特性。在添加50 mg/L硫化物后,阻抗对外加电位变得敏感。在较正的3个外加电位下,低频范围内都出现了一个扩散弧,这可能是由于含硫反应物和产物在电极表面的扩散受限所致,在这种情况下,316L不锈钢的总阻抗由同时发生的两个阳极反应组成,即金属元素氧化和S的氧化。然而,由于可能存在协同效应,很难区别这两个过程的阻抗。此外,在电位最低的-0.4 VSCE时,并没有出现其他3个电位下的低频扩散弧,说明扩散弧的形成与外加电位相关,并且在此电位下的阻抗远大于其他电位,说明扩散弧的形成伴随着钝化膜的劣化。当S2-添加量达到更高水平时,阻抗值下降,这也与极化曲线中的高阳极电流相对应。可以看出,在所有电位下都形成了稳定的钝化膜,在不同浓度下形成的机理也基本相同。阻抗弧半径随着硫化物浓度的增加而减小,说明钝化膜对基体金属的保护作用逐渐退化,但在-0.1 VSCE时,含100 mg/L S2-的溶液中容抗弧半径较大,这也反映了与极化曲线钝化电流一致的趋势。综合极化曲线与阻抗图,硫化物浓度的增加确实降低了316L不锈钢钝化膜的保护性能。

图4

图4

不同S2-浓度下随电位变化的Nyquist图和Bode图

Fig.4

Nyquist (a, c, e, g) and Bode (b, d, f, h) plots of potential variation under 0 mg/L (a, b), 50 mg/L (c, d), 100 mg/L (e, f) and 200 mg/L (g, h) S2- concentrations

为了进一步分析硫化物对钝化膜性能的影响,采用了如图5所示的电路Rs(QfRf) 和Rs(Qtotal(RtotalW)) 来分别拟合无扩散弧和有扩散弧情况下的EIS结果[17]。考虑到弥散效应,用变量Q(CPE,常相位角元件) 代替纯电容C,电路中加入W元件以拟合扩散过程。在电路中,Rs为溶液电阻,Qf和Rf分别为完整钝化膜的恒相位角元件及其电阻。Qtotal和Rtotal分别表示金属氧化和硫氧化平行反应的总电容和电阻。W表示S产生的扩散作用。表1为等效电路拟合得到的参数值。在不含S的溶液中,膜层电阻较高,保护性较强。硫化物的加入会降低体系电阻,特别是在阳极电位较高的情况下,扩散弧的出现意味着钝化膜的溶解速率加快。当硫化物浓度进一步增加到200 mg/L时,电阻的降低更为明显。首先,这表明硫化物浓度的增加导致钝化膜的溶解速率加快;第二,钝化膜表面含硫物质的氧化也会降低反应电阻。值得注意的是,在所有硫化物浓度下,316L不锈钢在-0.3 VSCE电势时的电阻值最小,这也与循环极化曲线所表现出的趋势相一致。综上所述,随着S2-的加入,特别是在高电位下,S2-严重影响钝化膜的性能,金属的耐蚀性降低。

图5

图5

用于解释316L不锈钢表面钝化膜阻抗谱的等效电路模型

Fig.5

Equivalent circuit model for interpreting the impedance spectra of 316L stainless steel passive film: (a) Model 1, (b) Model 2

表1 等效电路得到的EIS拟合参数值

Table 1

| E / VSCE | Sulfide concentration / mg·L-1 | Rs / Ω·cm2 | Q1 / 10-4 Ω-1·cm-2·sn | n | R1 / Ω·cm2 | W / Ω·cm2·s-0.5 | ᵡ2 / 10-3 |

|---|---|---|---|---|---|---|---|

| -0.1 | 0 | 6.8 | 7.67 | 0.82 | 79.2 | --- | 2.32 |

| 50 | 6.1 | 1.22 | 0.84 | 1.1 | 148.2 | 3.82 | |

| 100 | 6.6 | 1.11 | 0.86 | 1.9 | 144.7 | 2.62 | |

| 200 | 5.3 | 1.36 | 0.78 | 0.6 | 87.5 | 2.56 | |

| -0.2 | 0 | 6.9 | 6.12 | 0.87 | 71.1 | --- | 2.13 |

| 50 | 5.3 | 1.31 | 0.86 | 1.7 | 147.7 | 3.98 | |

| 100 | 7.3 | 1.29 | 0.82 | 1.2 | 134.5 | 1.18 | |

| 200 | 6.3 | 1.51 | 0.79 | 0.5 | 94.2 | 2.41 | |

| -0.3 | 0 | --- | --- | --- | --- | --- | --- |

| 50 | 5.1 | 1.75 | 0.83 | 1.2 | 157.8 | 1.26 | |

| 100 | 7.3 | 1.41 | 0.94 | 0.9 | 182.5 | 1.90 | |

| 200 | 7.4 | 1.97 | 0.92 | 0.4 | 167.8 | 1.11 | |

| -0.4 | 0 | --- | --- | --- | --- | --- | --- |

| 50 | 4.9 | 1.61 | 0.89 | 42.7 | --- | 1.05 | |

| 100 | 4.3 | 3.31 | 0.85 | 37.3 | --- | 1.06 | |

| 200 | 4.8 | 4.31 | 0.89 | 24.9 | --- | 1.61 |

2.4 XPS分析

图6a为316L不锈钢在硫化物浓度为0 mg/L溶液中在-0.1 VSCE电位下形成的钝化膜成分XPS结果,对于在S2-浓度为0 mg/L的溶液中形成的钝化膜,Cr2p3/2的XPS谱分为金属Cr((574.1±0.1) eV)、Cr2O3((576.3±0.1) eV) 及Cr(OH)3((577.1±0.1) eV)[12]。Fe2p3/2能够分为4个峰,分别是Fe((707±0.1) eV)、Fe2O3((711.1±0.1) eV)、FeO((709±0.1) eV)、Fe(OH)3((712.4±0.1) eV)[18],而Fe2O3峰的强度大于FeO,表明阻挡层存在Fe2+和Fe3+间隙阳离子,并且在此电位下形成的钝化膜的主要缺陷为Fe3+间隙阳离子。因为溶液中不含硫离子,因此氧化物、氢氧化物和羟基氧化物作为钝化膜的主要成分,并且相对峰面积表明,含Fe(Ⅲ) 的成分是钝化膜中的主要铁氧化合物。Cr2O3、FeO和Fe2O3主要存在于阻挡层中,而外层则由Cr(OH)3和Fe的羟基氧化物组成。O1s的XPS谱图可分为O2-((530.2±0.1) eV)、OH-((531.8±0.1) eV) 及H2O((533±0.1) eV)[19]3个峰。通过检测可见Ni2p3/2的XPS谱图的信号较弱,只含有Ni (0) 峰,并未观察到NiO的存在。为进一步研究硫化物的加入对316L不锈钢钝化膜化学组成的影响,继续对硫化物浓度200 mg/L溶液中形成的钝化膜进行XPS表征。

图6

图6

316L不锈钢在-0.1 VSCE电势下形成的钝化膜内的主要元素的XPS谱

Fig.6

XPS spectra of the main elements in the passive film formed by 316L strainless steel at -0.1 VSCE potential: (a) with a sulfide concentration of 0 mg/L: (a1) Cr2p3/2, (a2) Fe2p3/2, (a3) O1s, (b) with a sulfide concentration of 200 mg/L: (b1) Cr2p3/2, (b2) Fe2p3/2, (b3) O1s, (b4) S2P3/2

图6b为316L不锈钢在硫化物浓度为200 mg/L溶液中在-0.1 VSCE电位下形成的钝化膜内的主要元素的XPS谱图。由图可知,对于在S2-浓度为200 mg/L的油田污水中形成的钝化膜,Cr2p3/2的XPS谱分为金属Cr2O3((576.3±0.1) eV) 与Cr(OH)3 ((577.3±0.1) eV),与上述不含硫化物形成的钝化膜相比,很明显,硫化物的加入,检测不到单质Cr的存在,Lei等[14]在研究H2S对金属钝化膜的影响时,也没有在钝化膜中发现单质Cr,这可能是由于硫化物的加入使得钝化膜增厚,尤其可能形成了多孔疏松的硫化物外层导致外层钝化膜的增厚,这一点也可由上述EIS结果中,当硫化物浓度增大到200 mg/L时,阻抗值明显降低相印证。Fe2p3/2的XPS谱可以分为金属Fe((707±0.1) eV)、Fe2O3((710.8±0.1) eV)、FeS ((712.3±0.1) eV)3个峰。S2p3/2的XPS谱可分为S2- ((162.5±0.1) eV) 和S0((164±0.1) eV)[20]。根据这个结果可知,在硫化物浓度为200 mg/L的油田污水中形成钝化膜的阻挡层是由Cr2O3和Fe2O3组成,外层由Cr(OH)3、FeS等化合物组成。并且O1s以及S2p3/2的XPS谱图也表明了钝化膜的主要成分是氧化物、氢氧化物、以及硫化物等化合物。而外层钝化膜中含S相的形成主要是由于溶液中的硫化物与最外层氧化物中的阳离子相互作用并导致含硫相的形成,这阻碍了钝化层的生长,并增加了其缺陷导致钝化膜的性能下降。

2.5 讨论

当S2-存在时,局部酸性环境下在样品表面生成的H2S通过阳极反应促进了阳极溶解动力学过程,使最大阳极电流密度升高。随着阳极电位的正移,硫粒子由低价氧化到高价,形成吸附单质硫和多硫化物:

3 结论

(1) 通过对316L不锈钢的循环极化曲线测试,发现随着硫化物浓度的增加,316L不锈钢的点蚀电位和保护电位降低,维钝电流密度增大,点蚀敏感性增大。

(2) 随着硫化物浓度的增加,EIS膜层电阻减小,说明硫化物的加入显著降低了钝化膜在316L不锈钢表面的性能,加速了腐蚀过程。

(3) XPS结果表明,随着硫化物的加入,钝化膜中发现了FeS,其阻碍了钝化膜的进一步生长,导致外层结构疏松,保护能力下降。

参考文献

Super and hyper duplex stainless steels: Structures, properties and applications

[J].

Pitting behavior of L415 pipeline steel in simulated leaching liquid environment

[J].

Corrosion behavior of 304 stainless steel in deep sea environment

[J]. J.

深海环境中304不锈钢腐蚀行为研究

[J].

Effect of Fe3+ on pitting corrosion of stainless steel in simulated seawater

[J]. J.

模拟海水溶液中Fe3+对不锈钢点蚀的影响

[J].

Gray relationship analysis on corrosion behavior of super 13Cr stainless steel in environments of marine oil and gas field

[J]. J.

超级13Cr不锈钢在海洋油气田环境中腐蚀行为灰关联分析

[J].

Effects of sulfidation of passive film in the presence of SRB on the pitting corrosion behaviors of stainless steels

[J].

Understanding sulfide distribution in subaqueous soil systems in southern New England, USA

[J].

Local detection of dissolved sulfur species from inclusions in stainless steel using Ag microelectrode

[J].

The electrochemical behaviour of 316L austenitic stainless steel in Cl- containing environment under different H2S partial pressures

[J].

Effect of H2S on corrosion in polluted waters: A review

[J].

The chemical composition of the passive film on Fe-24Cr and Fe-24Cr-11Mo studied by AES, XPS and SIMS

[J].

Effect of passive film on mechanical properties of martensitic stainless steel 15-5PH in a neutral NaCl solution

[J].

Corrosion behavior of riveted joints of TC4 Ti-alloy and 316L stainless steel in simulated marine atmosphere

[J]. J.

海洋大气环境下TC4钛合金与316L不锈钢铆接件腐蚀行为研究

[J].

Electrochemical behaviour of martensitic stainless steel after immersion in a H2S-saturated solution

[J].

Corrosion study of super ferritic stainless steel UNS S44660 (26Cr-3Ni-3Mo) and several other stainless steel grades (UNS S31603, S32101, and S32205) in caustic solution containing sodium sulfide

[J].

An electrochemical impedance spectroscopic study of the passive state on Alloy-22

[J].

The irreversibility of the passive state of carbon steel in the alkaline concrete pore solution under simulated anoxic conditions

[J]. J.

A XPS study of the Mo effect on passivation behaviors for highly controlled stainless steels in neutral and alkaline conditions

[J].

The electrochemical behaviour of 2205 duplex stainless steel in alkaline solutions with different pH in the presence of chloride

[J].

Electrochemical and passive layer characterizations of 304L, 316L, and duplex 2205 stainless steels in thiosulfate gold leaching solutions

[J]. J.

Effect of sulphide on the corrosion behaviour of AISI 316L stainless steel and its constituent elements in simulated Kraft digester conditions

[J].

Eis and XPS study of surface modification of 316LVM stainless steel after passivation

[J].