超细贝氏体钢组织直接决定了其力学性能,而热处理工艺是决定超细贝氏体钢组织的关键因素之一[4,5]。通过低温转变工艺获得的超细贝氏体钢,显微组织主要为贝氏体铁素体 (低碳α相) 和残余奥氏体 (富碳γ相)。为了减少钢中无益的块状残余奥氏体组织,Garcia-Mateo等[6,7]设计出超高强度贝氏体钢工艺,得到的高碳超细贝氏体钢具有超高强度和高塑性,但其韧性较差[8]。Hase等[9]设计出两步法贝氏体等温处理工艺,先在较高温度进行贝氏体等温转变,然后在较低温度进一步进行贝氏体等温转变,消除了其中的块状残余奥氏体,显著提高了组织的延伸率和冲击韧性。胡锋等[10]采用中C、高Si、微量Nb的成分,通过两步贝氏体等温工艺,得到薄膜状残余奥氏体均匀分布的超细贝氏体钢,缩短了热处理时间,保持超高强度,同时显著改善塑韧性。

高强钢中的复杂多相组织一般具有较大差异,可能形成腐蚀微电偶效应来触发初期局部腐蚀,进而影响长期服役行为[11]。超细贝氏体钢的腐蚀性能研究主要集中在宏观的耐腐蚀性[12-14]。Kazum等[15]研究了纳米结构贝氏体钢和马氏体钢在含Cl-的液体中的腐蚀行为,电化学结果表明纳米结构贝氏体钢的阻抗更大,腐蚀电流更小,同时观察到初期腐蚀起源于残余奥氏体的边界上发生的选择性溶解。然而,针对超细贝氏体钢的腐蚀研究并不深入和广泛,特别是显微组织对其初期腐蚀的影响机理仍不明确。本文利用中碳钢,采用一步及两步贝氏体等温工艺和马氏体淬火工艺,研究不同热处理工艺对中碳钢显微组织和耐腐蚀性能的影响,揭示显微组织对超细贝氏体钢的腐蚀诱发及扩展的作用机制。

1 实验方法

实验所用钢的成分 (质量分数,%) 为:C 0.590,Si 1.540,Mn 2.000,Al 0.040,Cr 1.030,Mo 0.280,V 0.109,Ti 0.011,Fe余量。具体热处理工艺为:在高温炉中950 ℃奥氏体化30 min后,再分别进行一步贝氏体等温转变 (转入300 ℃的热处理炉中保温12 h,空冷至室温)、两步贝氏体等温转变 (转入250 ℃的热处理炉中进行第一步等温处理24 h后再转入200 ℃的热处理炉进行第二步保温48 h) 和淬火工艺 (奥氏体化后直接水淬至室温)。截取横截面为10 mm×10 mm的试样,用砂纸打磨并在抛光机上机械抛光,使用4% (体积分数) 硝酸酒精溶液对表面进行腐蚀,在BX-51M型光学显微镜 (OM) 和Apreo S Hivac型扫描电子显微镜 (SEM) 下观察显微组织。实验钢经振动抛光后使用Symmetry型背散射电子衍射仪 (EBSD) 表征分析物相分布。

使用D8 Advance 型X射线衍射仪 (XRD) 测定实验钢中残余奥氏体的体积分数,依据X射线衍射原理,测定贝氏体相 (110)、(002)、(112)、(022);马氏体相 (110)、(200)、(211)、(202);以及奥氏体相 (111)、(200)、(220)、(311) 的衍射峰值。由物相的积分强度计算可以得到实验钢中残余奥氏体的体积分数。

原位腐蚀实验采用0.5% (质量分数) NaCl溶液模拟海洋环境,在NaCl溶液中浸泡试样10 min后使用除锈剂除掉表面的腐蚀产物层,选定位置在SEM下表征,继续将试样浸泡在NaCl溶液中至1 h,取出后重复操作。

将试样与铜导线连接,使用树脂封装,预留10 mm×10 mm为工作面,使用Zennium E4电化学工作站进行电化学测试,三电极体系,工作电极,对电极 (铂片电极),参比电极 (饱和甘汞电极)。在0.5%NaCl溶液中测定动电位极化曲线和电化学阻抗谱。动电位极化电位范围为-0.3~0.3 mV,扫描速率为0.5 mV/s,电化学阻抗测试幅值为10 mV,频率范围为105~10-2 Hz。动电位极化曲线结果使用CS Studio软件进行Tafel拟合,电化学阻抗结果使用ZSimDemo软件进行拟合电路的选取和数值的计算。

2 结果与分析

2.1 显微组织表征

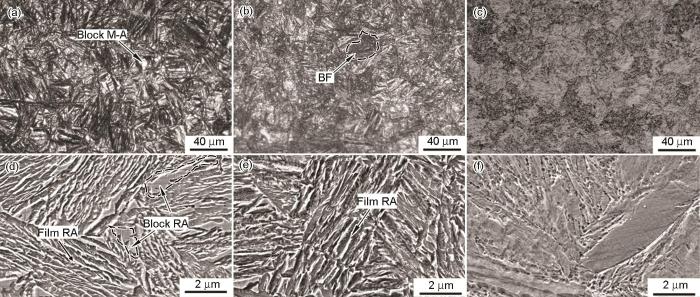

实验钢经过热处理工艺后的显微组织如图1所示。在一步贝氏体钢中 (图1a) 分布着很多灰黑色平行排列的贝氏体铁素体束 (BF),其余的是白色的块状马氏体-奥氏体复合组织 (Block M-A),在SEM图中 (图1d) 可以看到贝氏体铁素体束之间有薄膜状残余奥氏体 (Film-RA) 和小的块状残余奥氏体 (Block-RA),这是因为贝氏体铁素体在奥氏体中形成并向奥氏体内部排碳,未转变的高碳奥氏体会残留下来,在贝氏体铁素体板条间形成薄膜状残余奥氏体及板束间形成块状残余奥氏体。对比一步和两步贝氏体钢,可以发现两步贝氏体钢中 (图1b) 贝氏体铁素体束更多,块状马氏体-奥氏体复合组织的尺寸明显减小,在SEM图中 (图1e) 可以看到薄膜状残余奥氏体分布在贝氏体铁素体间。同时,小的块状残余奥氏体含量也比较少,说明在长时间的等温保温过程中,块状残余奥氏体继续转变析出贝氏体铁素体。在马氏体钢中 (图1c) 可以观察到不同方向形成的板条马氏体束,在SEM图中 (图1f) 板条状马氏体的形貌并不均匀,这是因为马氏体是不完全相变,并且在晶格形成后,一部分碳原子偏聚,聚集在位错之中[16]。

图1

图1

一步贝氏体钢、两步贝氏体钢和马氏体钢组织的OM和SEM像

Fig.1

OM images (a~c) and SEM images (d~f) for one-step bainite steel (a, d), two-step bainite steel (b, e), and martensitic steel (c, f)

2.2 物相分布表征

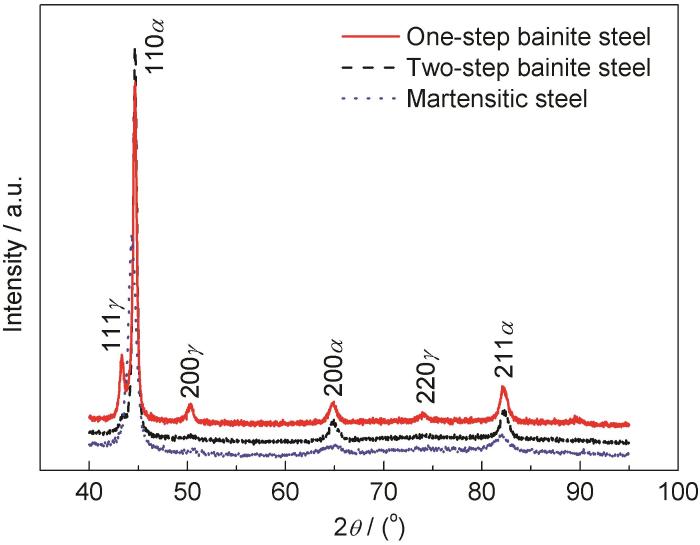

图2为3种实验钢的XRD图谱,由积分强度计算得到,一步贝氏体钢、两步贝氏体钢、马氏体钢中的残余奥氏体的体积分数分别为19.30%、5.62%、16.89%。

图2

对比来看,两步贝氏体等温转变相对一步贝氏体等温转变显著降低了贝氏体钢的残余奥氏体体积分数,主要原因在于两步贝氏体钢的转变温度低,保温时间长,贝氏体铁素体的转变程度更高,因此残余奥氏体的体积分数更低。

2.3 原位腐蚀实验

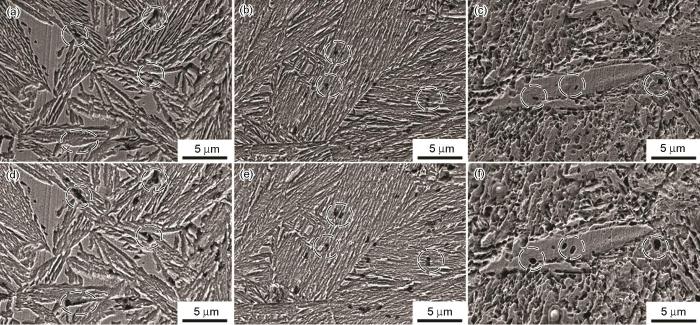

使用0.5%NaCl溶液对3种实验钢分别进行原位腐蚀,在腐蚀10和60 min后分别表征同一个区域的表面腐蚀形貌,对比观察分析腐蚀发展情况,如图3所示。可以看出,一步贝氏体钢中尺寸较大的块状奥氏体较多,周围是贝氏体铁素体板条和薄膜状残余奥氏体,经过腐蚀10 min后 (图3a),可以观察到一些小的点蚀坑出现在贝氏体铁素体板条中 (见图中圆圈处),并且这些蚀坑大部分都在块状残余奥氏体附近产生,因此可以推测在块状残余奥氏体附近的贝氏体铁素体板条有较高的腐蚀倾向。腐蚀60 min后观察同一位置 (图3d),可见这些蚀坑均有变大变深的趋势,进一步沿着贝氏体铁素体板条的方向发展,依然聚集于块状残余奥氏体的周围。贝氏体铁素体板条与块状残余奥氏体的晶体结构不同,两相之间可能产生微电偶作用,因此产生贝氏体铁素体的选择性腐蚀[15]。

图3

图3

腐蚀10和60 min后一步贝氏体钢、两步贝氏体钢和马氏体钢的原位形貌

Fig.3

In-situ morphologies of one-step bainite steel (a, d), two-step bainite steel (b, e) and martensitic steel (c, f) after corrosion for 10 min (a~c) and 60 min (d~f)

马氏体钢 (图3e和f) 中主要呈现为马氏体板条的分布。在腐蚀10 min后可以观察到许多尺寸较大的点蚀坑,同时出现了一些小的孔洞和鼓包 (见图中圆圈处)。腐蚀60 min后,这些点蚀坑尺寸迅速扩展,形成的鼓包逐渐转化形成较大的蚀坑,根据图像可以推测该点蚀坑的发展趋势,首先在Cl-环境中形成腐蚀位点,产生电化学反应后腐蚀产物逐渐堆积形成半鼓包,腐蚀产物堆积较多后,与基体发生分离导致脱落,最终形成了点蚀坑。

2.4 电化学测试

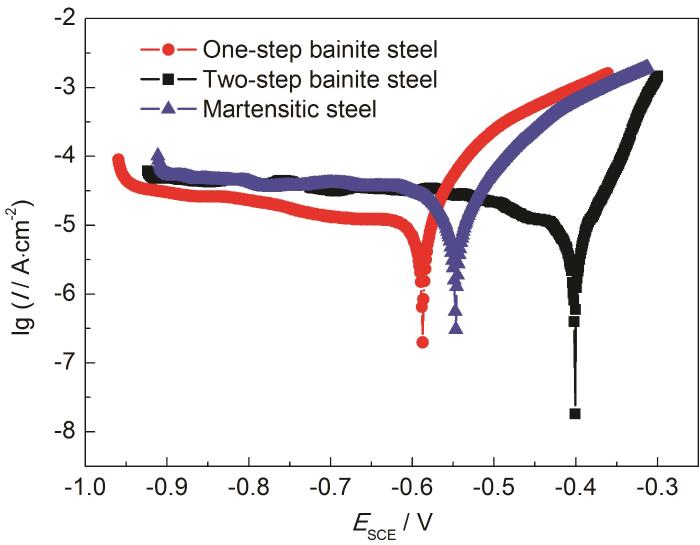

2.4.1 动电位极化

在0.5%NaCl溶液中进行了3种实验钢的动电位极化测试,从图4的动电位极化图中可以发现阴极极化曲线均相似,说明3种实验钢电极表面的阴极行为相似。3种实验钢在阳极区均呈现活性溶解的特征,电流密度随着施加的电位增加而增大,没有出现钝化区,说明溶液中的活性Cl-迅速破坏钢表面,使实验钢活性溶解。

图4

图4

3种实验钢的动电位极化曲线图

Fig.4

Potentiodynamic polarization plots of the experimental steels

利用Tafel外推法结合分析软件拟合出3种实验钢的腐蚀电流密度和腐蚀电位,拟合后的结果如表1所示。可以看出一步贝氏体钢的腐蚀电位最低 (-0.59 V),两步贝氏体钢腐蚀电位最高 (-0.4 V),而马氏体钢的腐蚀电位居中 (-0.55 V),不同显微组织导致了腐蚀倾向性的差异。Tafel拟合值中的腐蚀电流密度Icorr代表了材料的耐腐蚀性能,一步贝氏体钢、两步贝氏体钢相比于马氏体钢,其腐蚀电流密度分别降低了62.5%和82.5%,显示出贝氏体钢的腐蚀速率较马氏体钢更小,而两步贝氏体钢较一步贝氏体钢又更低。

表1 3种实验钢的动电位极化Tafel拟合值

Table 1

| Material | I0 / A·cm-2 | E0 / V | V / mm·a-1 |

|---|---|---|---|

| One-step bainite steel | 1.67×10-5 | -0.59 | 0.20 |

| Two-step bainite steel | 7.79×10-6 | -0.40 | 0.09 |

| Martensitic steel | 4.46×10-5 | -0.55 | 0.52 |

2.4.2 电化学阻抗谱

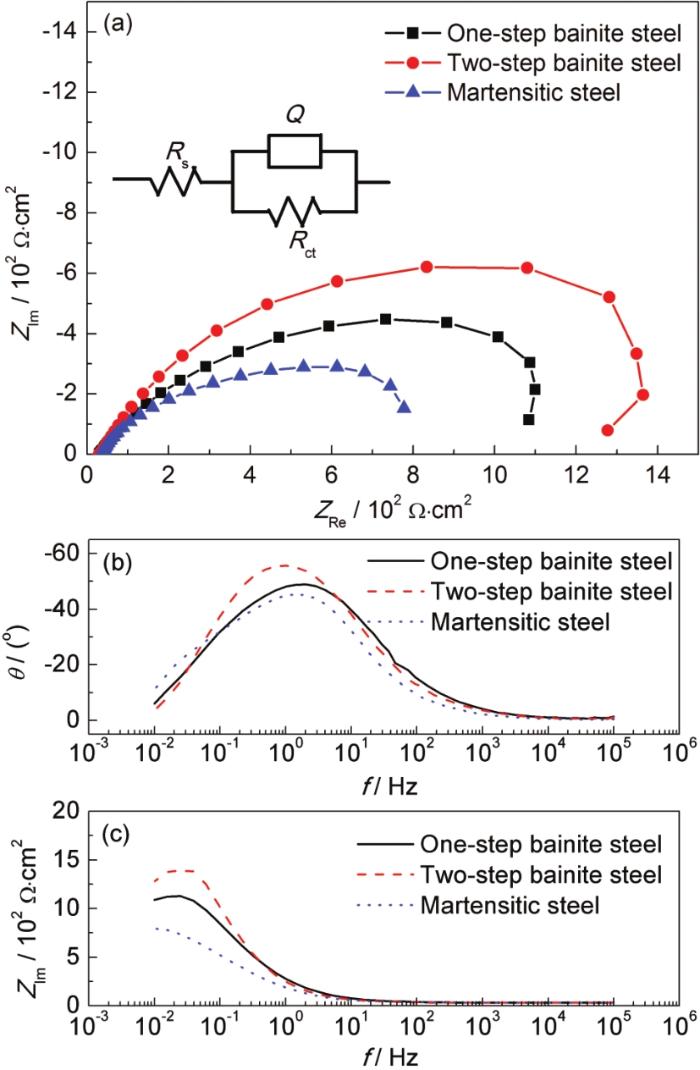

在0.5%NaCl溶液中测试了3种实验钢的电化学阻抗谱,如图5所示。

图5

图5

3种实验钢的电化学阻抗谱

Fig.5

Nyquist (a) and Bode (b, c) plots curves of the experimental steels

表2 3种实验钢的电化学阻抗电路拟合值

Table 2

| Material | RsΩ·cm2 | CPE,Yo | Freq power, n | RctΩ·cm2 |

|---|---|---|---|---|

| One-step bainite steel | 31.31 | 0.0010 | 0.69 | 1458 |

| Two-step bainite steel | 30.31 | 0.0011 | 0.73 | 2176 |

| Martensitic steel | 32.93 | 0.0015 | 0.71 | 834 |

拟合结果中,Rs代表溶液电阻,与溶液的成分和浓度有关,分析实验钢极化阻抗时忽略此数值,Yo为该相位角元件的参数,n为弥散指数,衡量该相位角元件与理想电容之间的等效程度,当n值为1时,代表该相位角元件完全等效于理想电容,3种工艺实验钢的n值均在0.7左右,表明拟合电路中的相位角元件与理想电容间有较大偏离。两步贝氏体钢的极化阻抗值 (Rct) 达到了2176 Ω·cm2,高于一步贝氏体钢的1458 Ω·cm2,远高于马氏体钢的834 Ω·cm2。结合极化曲线的结果,两步贝氏体钢在0.5%NaCl溶液中的腐蚀电位最正,腐蚀电流密度最小,极化阻抗值最大,说明两步贝氏体钢的耐腐蚀性能最为优异。

3 分析与讨论

3.1 热处理工艺对显微组织的影响

在等温转变过程中,贝氏体铁素体从奥氏体中分解形成,同时铁素体会向周围的未转变的奥氏体组织排碳[17]。在一步贝氏体等温过程中,贝氏体钢中奥氏体组织向贝氏体铁素体转化过程程度较低,组织中留有大量的未转变的奥氏体。最终得到的一步贝氏体钢实际由贝氏体铁素体、块状和薄膜状残余奥氏体、块状马氏体-奥氏体复合组织等构成。两步贝氏体等温转变相对一步贝氏体等温转变显著降低了残余奥氏体体积分数。两步贝氏体钢中经过更长时间和更低温度的贝氏体转变,使得大块的奥氏体继续转变为贝氏体铁素体和残留的薄膜状奥氏体,室温时基本消除了这种大的块状的马氏体-奥氏体复合组织。最终得到由贝氏体铁素体和少量残余奥氏体构成的超细贝氏体钢。中碳钢在淬火过程中会发生马氏体转变,马氏体转变是一种典型的切变转变,高温阶段的奥氏体组织碳分布均匀,在随后快速淬火过程中,这些中碳的奥氏体组织发生切变,形成马氏体[18]。板条马氏体在形成时会发生晶格切变,产生巨大的应力,对周边为转变的奥氏体形成挤压,在应力作用下这些不稳定的奥氏体得以在室温状态下保存下来。因此,中碳钢经过淬火得到中碳的马氏体及残余奥氏体。

3.2 热处理工艺对耐腐蚀性能的影响

结合显微组织表征、物相分析、原位腐蚀试验及电化学测试,推论出不同热处理工艺得到的一步贝氏体钢、两步贝氏体钢和马氏体钢在Cl-环境下的初期腐蚀机理,如图6所示。

图6

图6

一步贝氏体钢、两步贝氏体钢和马氏体钢的初期腐蚀机理图

Fig.6

Initial corrosion mechanism diagram of one-step bainite steel (a, d), two-step bainite steel (b, e) and martensitic steel (c, f)

Wei等[19]在研究中认为了残余奥氏体的电位高于贝氏体铁素体的电位,形成微电偶作用。Caballero等[4,20]分析了超细贝氏体钢中的碳分布,结果表明残余奥氏体中的平均碳含量显著高于贝氏体铁素体。因此可以推断,由于块状残余奥氏体的电位较贝氏体铁素体更高,形成了局部微电偶作用,从而引发块状残余奥氏体附近的贝氏体铁素体产生选择性溶解,进而产生点蚀坑。原位腐蚀实验时,一步贝氏体钢中残余奥氏体较多,尺寸较大,在0.5%NaCl溶液中浸泡时,贝氏体铁素体相和残余奥氏体之间存在的电位差形成了局部微电偶 (图6a),因此,在腐蚀后点蚀坑围绕块状残余奥氏体产生 (图6d),同时点蚀坑在腐蚀扩展过程中沿着贝氏体铁素体板条的方向发展。两步贝氏体钢中的块状残余奥氏体较少 (图6b),不容易形成微电偶效应,而且与贝氏体铁素体板条相隔的薄膜状残余奥氏体分布均匀,因此点蚀坑形成较少并且分散较为随机 (图6e)。随着腐蚀时间的延长,均匀分布的薄膜状残余奥氏体阻碍了腐蚀产物向溶液中的运动,抑制了贝氏体铁素体的溶解速度,因此耐腐蚀性能得到了明显的提高。马氏体钢的显微组织主要为中碳的马氏体及少量残余奥氏体 (图6c),由于组织的不均匀及板条马氏体中存在的应力,使得经过腐蚀后生成的孔洞较大 (图6f),产生的腐蚀产物可以较快地转移到溶液中,使得更多的Cl-进入腐蚀坑,加速基体的进一步溶解,因此耐腐蚀性能较差。

4 结论

(1) 经过等温转变热处理后,一步贝氏体钢由贝氏体铁素体、块状和薄膜状残余奥氏体、块状的马氏体-奥氏体复合组织等组成。两步贝氏体钢由贝氏体铁素体和少量残余奥氏体构成。马氏体钢由中碳的马氏体及残余奥氏体组成。

(2) 在Cl-环境中,一步贝氏体钢中的块状残余奥氏体与周围的贝氏体铁素体形成微电偶效应,引发贝氏体铁素体的选择性腐蚀,形成点蚀坑并沿着板条方向扩展。两步贝氏体钢中贝氏体铁素体板条和少量残余奥氏体在显微组织中均匀分布,形成的微电偶作用较弱,从而抑制了贝氏体铁素体的溶解速度。马氏体钢腐蚀后产生的点蚀坑较大,腐蚀产物受到的阻碍较少,加速了基体的进一步溶解。

(3) 动电位极化和电化学阻抗谱的结果说明在Cl-环境中两步贝氏体钢的耐腐蚀性能较一步贝氏体钢和马氏体钢更为优异。

参考文献

Development of and perspective on high-performance nanostructured bainitic bearing steel

[J].

Role of retained austenite in hydrogen trapping and hydrogen-assisted fatigue fracture of high-strength steels

[J].

Very strong low temperature bainite

[J].

Atomic scale observations of bainite transformation in a high carbon high silicon steel

[J].

Effect of austempering temperature on the microstructure evolution of ultrafine bainite steel

[J].

等温温度对超细贝氏体钢组织演变规律的影响

[J].

Ultra-high-strength bainitic steels

[J].

Development of hard bainite

[J].

High performance bainitic steels

[J].

Bimodal size-distribution of bainite plates

[J].

Effect of retained austenite on plasticity and toughness of micro/nano bainitic steel

[J]. J.

残留奥氏体对微纳贝氏体钢塑韧性的影响

[J].

Effect of microstructure on sulfide scale formation and corrosion behavior of pressure vessel steel in sour environment

[J].

The corrosion resistance of ultra-low carbon bainitic steel

[J].

Corrosion behavior of each phase in low carbon microalloyed ferrite-bainite dual-phase steel experiments and modeling

[J].

Influence of the secondary phase on micro galvanic corrosion of low carbon bainitic steel in NaCl solution

[J].

Aqueous corrosion performance of nanostructured bainitic steel

[J].

Influence of long-term low-temperature aging on the microhardness and corrosion properties of duplex stainless steel

[J].

Influence of deformation temperature on the microstructure transformation in medium carbon steel

[J].

形变温度对中碳钢组织转变的影响

[J].

Transformation of supercooling austenite in carbon steel

[J].

碳钢过冷奥氏体的转变

[J].

Influence of inclusions on early corrosion development of ultra-low carbon bainitic steel in NaCl solution

[J].

Carbon supersaturation of ferrite in a nanocrystalline bainitic steel

[J].