在不锈钢的生产过程中,酸洗处理是一种常用且高效的处理方法。它能清除不锈钢表面的油脂、锈斑、焊点和氧化层等,使不锈钢能更好地钝化。在各类酸洗液中,硝酸/氢氟酸混合的酸酸洗工艺的应用较为广泛,相关研究也相对较多[1-4]。Galvez等[5]建立了一种模型测定金属氟复合物在硝酸和氢氟酸废液中的溶解度,以提高酸洗液中金属回收的预测和工艺设计。硫酸和盐酸也是常见的不锈钢酸洗液[6-11]。Yue等[9]在盐酸酸洗液中引入氧化剂 (过氧化氢) 促进基底金属的溶解,保证了良好的除锈效果,同时抑制了热轧430不锈钢的晶间腐蚀,提高了不锈钢的表面完整性。有研究通过304不锈钢在硫酸溶液中的电解酸洗实验揭示了在-0.20和1.25 V (vs Ag/AgCl) 下酸洗的机理和动力学,研究[12]结果表明,被氧化的不锈钢在阳极极化过程中出现了两个与酸洗有关的电流峰,是由于不锈钢在-0.20和1.25 V (vs Ag/AgCl) 的电位下恒电位极化时氧化层中的铁和镍金属相优先溶解。

虽然有少数工作分析不锈钢酸洗时间对不锈钢酸洗行为的影响[15],但在这些工作研究的酸洗行为少有涉及酸洗时间对不锈钢钝化 (或腐蚀) 行为的影响。无论是酸洗钝化过程中的腐蚀性还是表面白斑问题,都直接关系到最终产品的使用和可靠性,为了进一步确认过渡酸洗所造成的负面影响,系统探究酸洗过度对不锈钢表面形貌和耐蚀性能的影响,本文研究了不同酸洗时间对不锈钢表面形貌、表面光学常数及其在3.5% (质量分数) NaCl溶液中耐腐蚀性的影响。

1 实验方法

实验材料为商用316L不锈钢,化学成分 (质量分数) 为:S 0.001%,C 0.021%,P 0.028%,N 0.052%,Cu 0.054%,Si 0.500%,Mn 1.167%,Mo 2.11%,Ni 10.132%,Cr 17.343%,余量为Fe。将试样加工成15 mm×15 mm×4 mm的块状,分别用400#、800#、1200#、1500#和2000#SiC水砂纸逐级打磨试样并依次使用W2.5、W1.5和W1的金刚石研磨膏抛光,然后用丙酮和去离子水依次超声清洗。

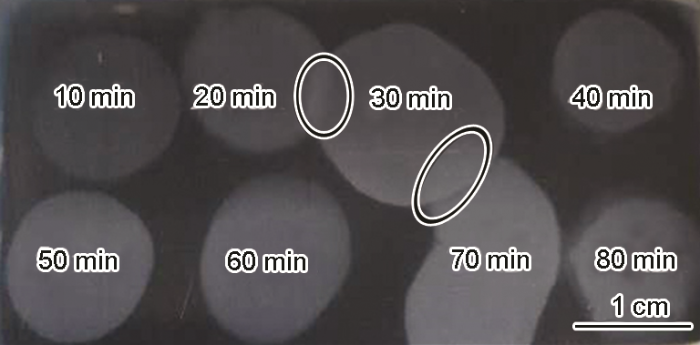

酸洗液的成分为120~150 g/L 的HNO3和30 g/L 的HF,酸温为室温 (25 ℃)。试样的酸洗时间分别为10、20、30、40和50 min,每个酸洗时间段下准备3个平行试样用于后续实验。实验中还对不锈钢同一表面进行不同酸洗时间的对比实验:将上述商用316L不锈钢试样加工成60 mm×30 mm×4 mm的块状并对试样进行与实验样品相同的打磨、抛光、清洗处理,在预处理完后对试样表面进行8个不同酸洗时间的局部酸洗,这8个区域分别对应酸洗时间10、20、30、40、50、60、70和80 min。

分别使用了光学显微镜、扫描电子显微镜 (SEM, Phenom-World Phenom XL) 以及原子力显微镜 (AFM, Bruker Dimension ICON) 观察不同酸洗时间样品的宏观和微观结构形貌,使用激光共聚焦显微镜 (LSM,Keyence VK-X200K) 以及其配套的VK分析软件分析了不同酸洗时间样品的表面粗糙度。

使用椭圆偏振仪 (SE,M-2000U) 测量表面膜,并使用CompleteEASE软件分析了不同酸洗时间样品表面的钝化膜厚度、反射率以及吸收系数。

电化学实验溶液为3.5%NaCl,室温时,溶液的pH为6.8。采用三电极电解池体系,试样为工作电极,对电极为铂电极,参比电极为饱和氯化钾Ag/AgCl电极,该电极相对于氢标电极的电位为+0.2224 V。

电化学阻抗、Mott-Schottky曲线以及动电位极化的测试均由Gamry E1010型电化学工作站完成。在电化学测试之前,样品先在开路电位 (OCP) 下稳定30 min。电化学阻抗测试的测试频率为105~10-2 Hz,交流激励信号幅值为5 mV,测量均在开路电位下进行,测得的EIS数据使用ZsimpWin软件进行拟合。动电位极化曲线的扫描范围为-0.3 Vvs OCP到1.2 Vvs OCP,扫描速率为0.333 mV·s-1;为了保证实验的可重复性,在动电位极化之前对于未处理的样品 (未酸洗) 进行10 min的恒电位阴极极化以去除样品表面自然形成的氧化物。Mott-Schottky曲线的测试频率为1000 Hz,测试振幅为10 mV,扫面电压范围为-1.0 Vvs OCP到0.1 Vvs OCP,扫描的步阶为20 mV。

钝化膜的成分测试由X射线光电子能谱 (XPS,Thermo Scientific K-Alpha) 完成。X射线的激发源为Al Kα射线 (hv=1486.6 eV),斑束为400 μm,分析室真空度优于5.0×10-7 mBar,工作电压为12 kV,灯丝电流为6 mA,全谱扫描通能为100 eV,步长为1 eV,窄谱扫描通能为50 eV,步长为0.05 eV,窄谱至少进行5次循环信号累加,以C1s=284.80 eV结合能为能量标准进行荷电校正。

2 实验结果

2.1 局部酸洗

同一不锈钢表面上局部酸洗实验结果如图1所示,从图中可以看出随着酸洗时间的增加不锈钢表面变得更白,并且在两个酸洗区域叠加处要白于其周边区域。

2.2 极化曲线和电化学阻抗测试

图1

图1

316L不锈钢表面不同酸洗时间局部区域

Fig.1

Local areas after different pickling times on a 316L stainless steel surface

图2

图2

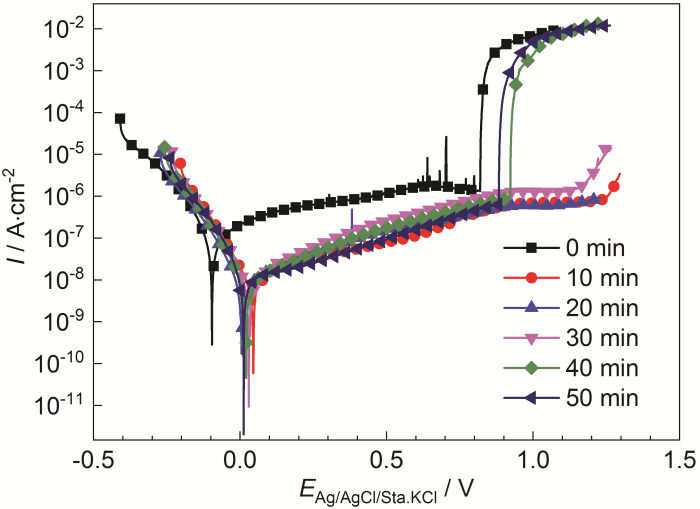

不同酸洗时间316L不锈钢的动电位极化曲线

Fig.2

Potentialdynamic polarization curves of 316L stainless steel coupons after different pickling time

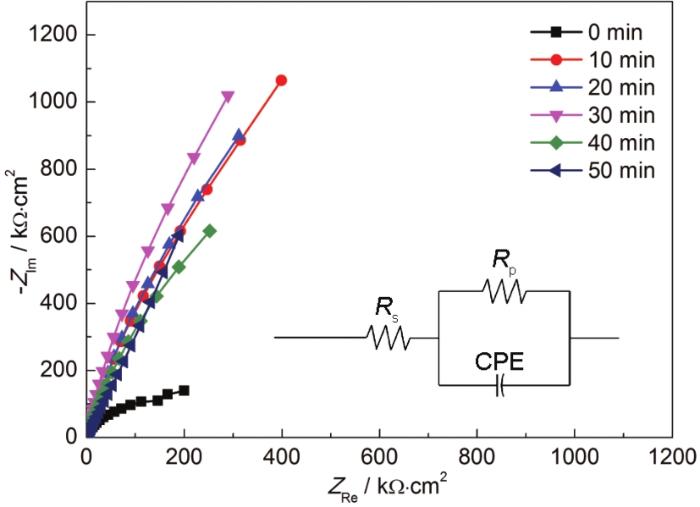

表2 样品在3.5%NaCl溶液中EIS结果的拟合参数

Table 2

| Pickling time / min | Rs (Ω·cm2) / (error%) | Y0 (F/s(1-n)) / (error%) | n / (error%) | Rp (Ω·cm2) / (error%) |

|---|---|---|---|---|

| 0 | 51.86 (0.8757%) | 2.88×10-5 (0.89%) | 0.8506 (0.25%) | 2.99×105 (3.01%) |

| 10 | 47.63 (0.57%) | 9.38×10-6 (0.48 %) | 0.901 (0.12%) | 4.49×106 (5.66%) |

| 20 | 51.48 (2.28%) | 1.41×10-5 (1.90%) | 0.8585 (0.50%) | 2.16×106 (35.89%) |

| 30 | 51.98 (0.95%) | 1.18×10-5 (0.82%) | 0.9098 (0.21%) | 8.15×106 (21.28%) |

| 40 | 49.37 (0.59%) | 1.68×10-5 (0.53%) | 0.8952 (0.14%) | 2.62×106 (6.62%) |

| 50 | 51.89 (0.27%) | 1.52×10-5 (0.21%) | 0.8101 (0.06%) | 2.27×107 (24.80%) |

图3

图3

不同酸洗时间316L不锈钢的Nyquist图

Fig.3

Nyquist plot of 316L stainless steel coupons after different pickling time

表1 不同酸洗时间316L不锈钢样品的极化曲线腐蚀参数

Table 1

| Pickling time / min | Icorr / nA·cm-2 | Ecorr / V | ba / V·dec-1 | bc / V·dec-1 |

|---|---|---|---|---|

| 0 | 131 | -0.096 | 0.413 | 0.105 |

| 10 | 12.8 | 0.040 | 0.416 | 0.101 |

| 20 | 11.9 | 0.010 | 0.437 | 0.104 |

| 30 | 14.2 | 0.030 | 0.349 | 0.102 |

| 40 | 12 | 0.022 | 0.410 | 0.100 |

| 50 | 9.97 | 0.021 | 0.492 | 0.093 |

2.3 表面形貌

图4

图4

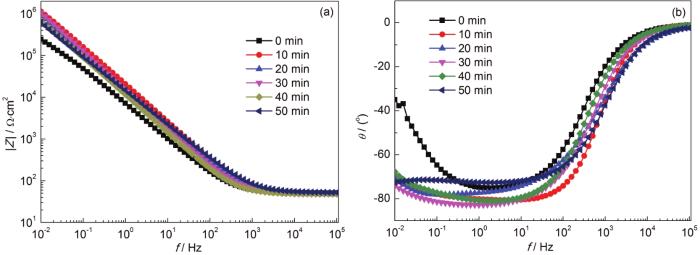

不同酸洗时间316L不锈钢样品的Bode图

Fig.4

|Z|-Frequency plot (a) and phase-frequency plot (b) of 316L stainless steel coupons after different pickling time

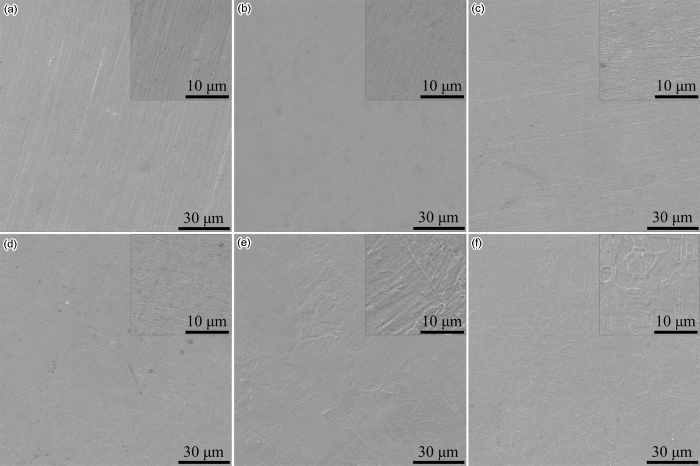

图5

图5

不同酸洗时间316L不锈钢的表面形貌

Fig.5

Optical miscropic surface morphologies of 316L stainless steel coupons after 0 min (a), 10 min (b), 20 min (c), 30 min (d), 40 min (e) and 50 min (f) pickling

2.4 表面XPS结果

图6

图6

不同酸洗时间316L不锈钢的表面粗糙度

Fig.6

Surface roughness of 316L stainless steel coupons after different pickling time

图7

图7

不同酸洗时间316L不锈钢表面钝化膜的SEM微观形貌

Fig.7

SEM microscopic morphologies of 316L stainless steel coupons after 0 min (a), 10 min (b), 20 min (c), 30 min (d), 40 min (e) and 50 min (f) pickling

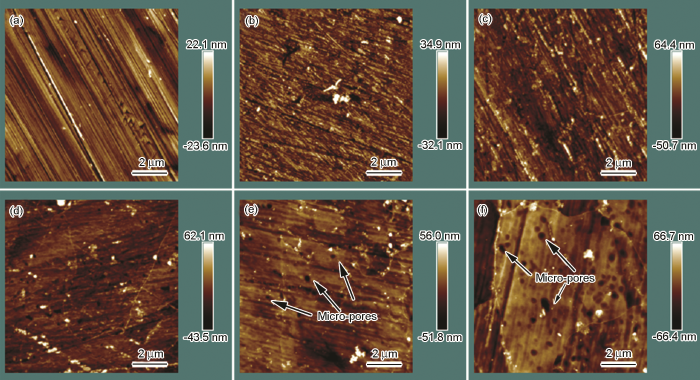

图8

图8

不同酸洗时间316L不锈钢表面钝化膜的AFM微观形貌

Fig.8

AFM microscopic morphologies of 316L stainless steel coupons after 0 min (a), 10 min (b), 20 min (c), 30 min (d), 40 min (e) and 50 min (f) pickling

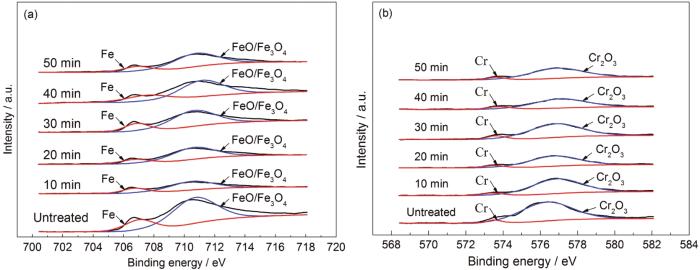

图9

图9

不同酸洗时间下316L不锈钢表面XPS谱

Fig.9

XPS spectra of 316L stainless steel surface after different pickling time: (a) Fe2p3/2, (b) Cr2p3/2

2.5 表面钝化膜厚度及光学常数

表3 不同酸洗时间316L不锈钢样品的表面氧化物成分

Table 3

| Pickling time / min | FeO (Fe3O4) | Cr2O3 | Cr2O3 / (Cr2O3+FeO (Fe3O4)) |

|---|---|---|---|

| 0 | 9.67 | 4.51 | 31.81 |

| 10 | 5.16 | 5.38 | 51.04 |

| 20 | 7.18 | 3.85 | 34.9 |

| 30 | 8.23 | 4.53 | 35.5 |

| 40 | 8.68 | 3.2 | 26.94 |

| 50 | 7.55 | 3.84 | 33.71 |

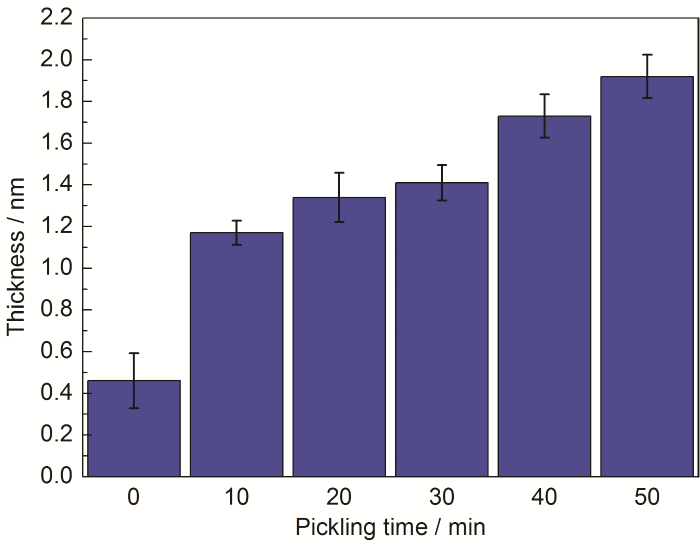

图10

图10

不同酸洗时间下316L不锈钢表面钝化膜厚度

Fig.10

Passivation film thickness of 316L stainless steel surface after different pickling time

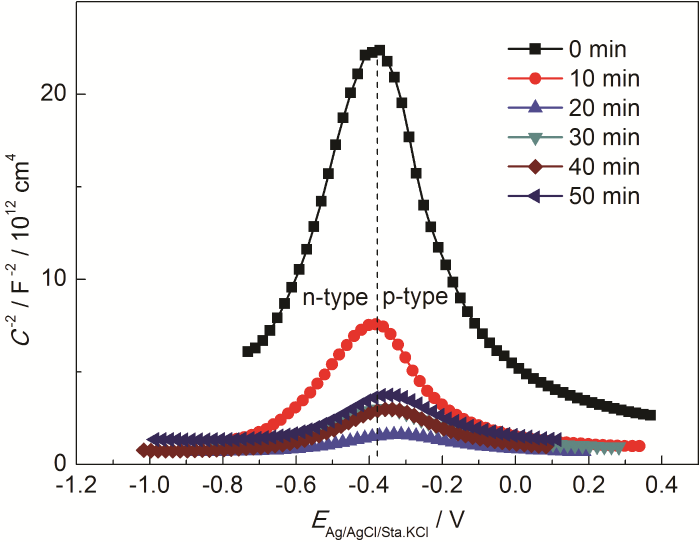

2.6 表面钝化膜半导体性能

3 讨论

图1局部酸洗结果表明316L不锈钢表面随着酸洗时间的增加变得更白,说明过长的酸洗时间确实会导致被酸洗的不锈钢表面变得更白,也就是说酸洗后不锈钢形成的不均匀白斑确实是由不锈钢表面残留的酸洗液导致的。

表4 不同酸洗时间316L不锈钢样品的光学常数和介电常数 (波长589 nm的结果)

Table 4

| Pickling time / min | n / (error%) | k / (error%) | ε1 / (error%) | ε2 / (error%) | |ε| ( |

|---|---|---|---|---|---|

| 0 | 1.54 (0.65%) | 3.10 (0.47%) | -7.23 (0.96%) | 9.58 (1.05%) | 12.00 |

| 10 | 1.80 (0.76%) | 3.43 (0.15%) | -8.56 (0.24%) | 12.34 (0.91%) | 15.02 |

| 20 | 1.96 (0.48%) | 3.69 (0.23%) | -9.81 (0.61%) | 14.46 (0.60%) | 17.47 |

| 30 | 1.98 (0.63%) | 3.67 (0.11%) | -9.50 (0.29%) | 14.55 (0.73%) | 17.37 |

| 40 | 1.93 (0.69%) | 3.70 (0.14%) | -9.97 (0.54%) | 14.26 (0.75%) | 17.40 |

| 50 | 1.94 (0.60%) | 3.70 (0.15%) | -9.95 (0.66%) | 14.34 (0.59%) | 17.45 |

图11

图11

不同酸洗时间316L不锈钢样品的Mott-Schottky图

Fig.11

Mott-Schottky plot of 316L stainless steel coupons with different pickling time

表5 不同酸洗时间316L不锈钢样品的平带电位、施主密度和受主密度

Table 5

| Pickling time / min | Efb / V, n-type | Efb / V, p-type | Nd / cm-3 | Na / cm-3 |

|---|---|---|---|---|

| 0 | -0.76 | 0.81 | 2.38×1017 | 1.93×1017 |

| 10 | -0.74 | 0.77 | 5.40×1017 | 4.33×1017 |

| 20 | -0.82 | 0.15 | 3.17×1018 | 3.59×1018 |

| 30 | -0.74 | 0.50 | 1.27×1018 | 1.45×1018 |

| 40 | -0.73 | 0.10 | 1.31×1018 | 1.41×1018 |

| 50 | -0.76 | 0.12 | 1.13×1018 | 1.27×1018 |

由极化曲线 (图2和表1) 和电化学阻抗 (图3、4和表2) 的结果可知,酸洗之后样品的耐腐蚀性能要比未酸洗的样品更好,这也是符合常识的,但是从图2极化曲线的结果还可以看出未酸洗的样品出现了点蚀,酸洗40和50 min的316L不锈钢样品同样也出现了点蚀,而酸洗时间更短一点的样品却没有出现点蚀,这说明酸洗时间过长可能会对不锈钢的局部腐蚀性能产生影响。图5结果表明酸洗可以去除样品表明的划痕,但是随着酸洗时间的增加样品的表明会变得更加不平整,图6样品表面粗糙度的结果也证明了图5中表明形貌的变化。从不同酸洗时间样品的SEM图 (图7) 可以看出,随着酸洗时间的增加样品形成了片状组织的表面,这种片状组织表面形貌的形成可能是图5和6中表面变得不平整以及表面粗糙度上升的原因。

由XPS分析及Mott-Schottky曲线分析可知,酸洗后样品表面的Cr2O3含量基本都要比未酸洗样品表面的Cr2O3含量高 (有个别更低有可能是测试或者其他因素导致),而不锈钢表面钝化膜中富集的Cr2O3能够提高钝化膜的耐蚀性能,这点已经被很多研究证明。另外酸洗之前样品钝化膜的施主密度Nd要大于其受主密度Na,是n型半导体;而随着酸洗时间的增加样品钝化膜的施主密度Nd小于了其受主密度Na,转为p型半导体。Cr2O3属于p型半导体[18],这解释了酸洗前后样品表面钝化膜n型到p型半导体性质的转变,即酸洗后钝化膜中Cr2O3占据主导 (富集),与XPS分析得出的结论一致。综上,可以证明酸洗之后样品耐腐蚀性能提升的更深层原因是酸洗后钝化膜中Cr2O3的富集。

4 结论

(1) 酸洗后316L不锈钢耐腐蚀性能上升,因为酸洗后316L不锈钢表面形成了富含Cr2O3的较厚钝化膜。

(2) 但是当酸洗时间过长时 (本工作中大于30 min) 316L不锈钢出现点蚀,因为酸洗使不锈钢表面出现了微孔,为点蚀提供了形核位点。

(3) 局部的酸洗液残留液滴会使316L不锈钢局部表面生成更厚的、具有不同光学常数的钝化膜,从而宏观上形成白斑现象。

参考文献

Evaluation of time-gated Raman spectroscopy for the determination of nitric, sulfuric and hydrofluoric acid concentrations in pickle liquor

[J].

Quantitative analysis of mixed hydrofluoric and nitric acids using Raman spectroscopy with partial least squares regression

[J].

Development of automatic analyzer for sulfuric acid, mixed nitric acid, and hydrofluoric acid in stainless pickling process

[J].

Behavior of ferricfluoride ions in the pickling solution of nitric acid and hydrofluoric acid for stainless steels

[J].

Determination of iron and chromium fluorides solubility for the treatment of wastes from stainless steel mills

[J].

Stability of minority phases in some corrosion media

[J].

Effect of hydrochloric acid on pickling of hot-rolled 304 stainless steel in iron chloride-based electrolytes

[J].

Effect of hydrochloric acid on electrochemical behaviour of 430 stainless steel

[J].

Corrosion of hot-rolled 430 stainless steel in HCl-based solution

[J].

Removal of trace amounts of copper from concentrated hydrochloric acid solutions

[J].

Pickling behavior of duplex stainless steel 2205 in hydrochloric acid solution

[J].

Electrolytic pickling of the oxide layer on hot-rolled 304 stainless steel in sodium sulphate

[J].

Surface white spot and pitting corrosion of 316 L stainless steel

[J].

White spot analysis of a nuclear power plant reactor refueling pool stainless steel cladding

[J].

某核电厂反应堆换料水池不锈钢覆面钢板白斑分析

[J].

Stainless steel pickling using ecologies friendly mixtures composed of H2O2-H2SO4-iones F

[J].

XPS depth profiling study on the passive oxide film of carbon steel in saturated calcium hydroxide solution and the effect of chloride on the film properties

[J].

Effect of pitting nucleation on critical pitting temperature of 316L stainless steel by nitric acid passivation

[J].

The electronic structure of passive films formed on stainless steels

[J].