在当前研究中,对镁合金的腐蚀防护大多采取表面防护技术[6,7],Liu等[8]通过研发无机类及其聚合物等研究镁合金的表面修复技术,从而提高镁合金的耐腐蚀性能。Aramendı́A等[9]通过大量的研究分析时间对LDHs膜层生长的规律以提高其耐腐蚀性。Song等[10]利用化学镀Ni-Cu-P/Ni-P复合镀层提高镁合金的耐腐蚀性能。这些对镁合金的处理都是在生产后期进行耐腐蚀处理,增加了生产成本。本文通过采取双金属包覆反向挤压技术获得一种新型铝镁复合材料,并采用浸泡实验,详细研究了铝镁合金原始铸态组织、包覆挤压型材变形组织及复合界面层的耐腐蚀性能,通过极化曲线、电化学阻抗谱分析,揭示铝镁复合挤压型材的腐蚀机制并提出耐腐蚀措施。

1 实验方法

实验所用材料为2A12铝合金和AZ31镁合金,化学成分如表1所示。

表1 2A12铝合金和AZ31镁合金成分

Table 1

| Alloy | Si | Fe | Zn | Cu | Mn | Ni | Al | Mg |

|---|---|---|---|---|---|---|---|---|

| 2A12 | 0.25 | 0.25 | 0.28 | 4.29 | 0.5 | 0.04 | Bal. | 1.67 |

| AZ31 | 0.05 | ≤0.01 | 0.63 | ≤0.02 | 0.7 | 0.05 | 3.247 | Bal. |

采用XJ-800SF卧式反向挤压机,挤压筒直径Φ125 mm,挤压坯料尺寸Φ120 mm×300 mm,2A12铝合金包覆Φ95 mm×300 mm AZ31镁合金,挤压得到Φ38 mm×2690 mm的棒材,其中2A12铝合金包覆层平均厚度为4 mm,AZ31镁合金芯材直径为Φ30 mm,结构如图1c所示。挤压速率为5.199 mm/s,模具温度及其挤压筒温度400 ℃,铸锭温度为380 ℃,挤压比为6.25,对模具内腔及坯料表面采取少量石墨润滑[11,12],挤压原理及其型材见图1。对挤压棒材成品截取中段复合材料取样,试样尺寸为10 mm×5 mm×1 mm薄片,对试样表面用砂纸打磨至2000目抛光,用Viella试剂进行晶界显示处理,同时选取同规格对比试样、AZ31镁合金和2A12铝合金进行腐蚀实验取样。

图1

图1

挤压模型示意图及其挤压棒料宏观图

Fig.1

Schematic diagram of extrusion model and macro view of extruded bar (a), AZ31(BS) Mg-alloy experimental material (b), 2A12 Al-alloy coated with AZ31 Mg-alloy, AZ31(ES) Mg-alloy and interface layer (d)

将测试样待测面在不同目数的水砂纸上细磨至2000目至表面光滑。用异丙醇和乙醇清洗试样表面并烘干称重,将2A12铝合金、AZ31(BS) 镁合金、AZ31(ES) 镁合金、2A12/AZ31复合棒材、及其中间界面层通过环氧树脂分别密封五个面,裸露一个面,在室温状态下浸入到3.5% (质量分数) NaCl溶液中,腐蚀时间分别为12,24,36,60,84,120和168 h,每一时间段结束后,将试样取出,分别用去离子水、异丙醇、乙醇在超声中清洗,并用热风吹干,通过腐蚀速率评价耐腐蚀性。腐蚀速率计算方法如下式[13]所示:

其中,V为样品的腐蚀速率,g/(m·h);w1和w2分别为试样浸泡腐蚀前后的质量变化,g;s为待测式样的比表面积,mm2;t为相对浸泡时间,h。

电化学实验在CHI760E电化学工作站上完成,应用三电极体系,参比电极为甘汞电极,辅助电极为铂电极,待测试件为工作电极。测试样品工作面为10 mm×5 mm,电位扫描范围为-2~0 V,试样浸泡在室温 (25 ℃) 状态下的腐蚀介质为3.5%NaCl溶液中,电极试样的极化曲线数据采用Origin软件作图。将待测试件2A12铝合金、AZ31(BS) 镁合金、AZ31(ES) 镁合金、ZA12/AZ31合金、及其中间界面层的六个面在砂纸上进行细磨至表面光滑平整,然后用无水乙醇清洗试样表面,然后烘干,并用环氧树脂包覆五个面,剩余一个面裸露在空气中。在3.5%NaCl溶液中,对5组试样进行电化学测试,分析TAFEL曲线及其电化学阻抗谱 (EIS),频率测试范围为105~10-2 Hz,正弦扰动波幅值为5 mV。

2 结果与讨论

2.1 挤压制品宏观形貌及其实验材料取样

2.2 腐蚀前后微观形貌

图2和3为腐蚀前后的微观形貌。AZ31镁合金微观组织主要由α (Mg) 基体和γ (Mg17Al12) 析出相组成。在2A12铝合金中基体α (Al) 相和析出相CuAl2占据在晶界处,对于铝镁复合棒材而言,在偏镁侧大量富集γ (Mg17Al12) 相,而在偏铝侧大量富集β (Al3Mg2) 相[14]。腐蚀前后材料微观形貌变化较为明显,基态镁合金的腐蚀最为严重,晶界处被大片腐蚀产物 (Mg(OH)2) 覆盖,挤压态相比于基态而言腐蚀较为缓慢,究其原因可能是挤压造成晶粒细化,且大量中间相γ (Mg17Al12)、MnAl相汇集在晶界处,抑制了腐蚀的进程。而包覆AZ31镁合金表面的2A12铝合金由于表面氧化膜的存在,对2A12铝合金的晶界起到保护作用,腐蚀产物 (Al(OH)2) 汇集在铝合金表面,其内部未造成严重的腐蚀。研究挤压复合界面层处腐蚀变化,发现靠近富镁相一侧腐蚀较为严重,一方面可能是由于挤压过程界面结合层处缺陷存在,另一原因可能是由于AZ31镁合金耐腐蚀性能较低;界面层腐蚀进展缓慢,检测到β (Al3Mg2) 相和γ (Mg17Al12) 相大量存在[15],说明β相和γ相的存在对腐蚀进程有明显抑制效果。

Fig.2

Microstructure morphologies of experimental materials: (a) AZ31(BS) Mg-alloy micro-region morphology, (b) AZ31(ES) Mg-alloy micro-region morphology, (c) 2A12/AZ31-coated 2A12 Al-alloy side micro-region morphology, (d) micro-morphology of the interface layer

图3

图3

在3.5%NaCl溶液中材料腐蚀后的微观形貌观察

Fig.3

Microstructure observation of the material after corrosion in 3.5%NaCl solution: (a) corrosion morphology of AZ31(BS) Mg-alloy micro area, (b) corrosion morphology of AZ31(ES) Mg-alloy micro area, (c) corrosion morphology of 2A12/AZ31 coated microarea on 2A12 Al-alloy side, (d) micro-area corrosion morphology at the interface layer

2.3 失重率及其腐蚀动力学规律研究

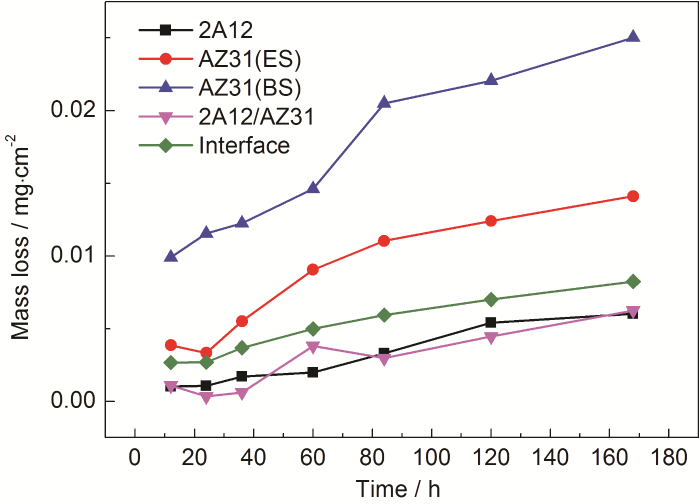

在浸泡腐蚀过程中,对各试样的腐蚀速率测量并绘制腐蚀速率曲线 (如图4所示) 及其腐蚀动力学规律 (见表2)。以铸态AZ31镁合金和2A12铝合金作为对比研究材料,研究AZ31(ES) 镁合金挤压态、2A12铝合金包覆AZ31镁合金、及其界面处的耐腐蚀速率,研究发现,相较于基态而言,AZ31(ES) 镁合金腐蚀失重率减缓,究其原因是由于在挤压过程中,AZ31镁合金中的β相 (Mg17Al12) 弥散颗粒分布在晶界[16],在热挤压制备铝镁包覆棒材过程中,这些颗粒能够阻止晶界的迁移造成晶粒再结晶,并产生细小的微观结构,导致晶粒细化,而且在镁合金腐蚀进程中,β相属于阴极相,在腐蚀环境下表现出很好的钝化行为,当拥有阳极性质的α相 (Mg的固溶体) 在腐蚀溶解时,β相的存在很好地抑制腐蚀的进行。然而当2A12铝合金包覆AZ31镁合金时,2A12铝合金表面形成的氧化膜发挥明显保护作用,隔离了AZ31镁合金与3.5%NaCl溶液的接触。包覆材料腐蚀速率与2A12铝合金的差异性不是非常明显,但由动力学规律发现线性拟合差异性较大,分析其原因可能是因为包覆挤压导致外包铝合金表面流动性较大导致平整度低,在腐蚀过程中Cl优先腐蚀表面凹面,加速腐蚀的进行,但在后期由于铝合金氧化膜的存在抑制了腐蚀的进行,导致腐蚀缓慢,与2A12铝合金铸态相同。对包覆界面层进行腐蚀研究,发现界面层 (Mg17Al12) 的腐蚀速率介于AZ31(ES) 镁合金 和2A12/AZ31包覆棒材之间,而且腐蚀速率线性拟合度较高,说明界面层的腐蚀速率稳定且相较于AZ31(ES) 镁合金而言较耐腐蚀,这与Mathieu等[17]研究的结果相符合。由失重率曲线及其腐蚀动力学规律可以发现,镁合金受到铝合金的保护,从而使得镁合金的合金性能得以完美的保护,表明2A12/AZ31包覆挤压对于提高镁合金的耐腐蚀性能作用明显。

图4

图4

材料在3.5%NaCl溶液中的质量损失与时间的关系

Fig.4

Mass loss vs time for the materials immersed in 3.5%NaCl solution

表2 3.5%NaCl溶液中材料的动力学规律

Table 2

| Material | Kinetic law: y=b×t | y / mg·cm-2 | t / h |

|---|---|---|---|

| 2A12 | y=2×10-5x+0.0003 | 0≤t≤168 | r2=0.9479 |

| AZ31(BS) | y=8×10-5x+0.0033 | 0≤t≤168 | r2=0.4562 |

| AZ31(ES) | y=5×10-5x+0.0074 | 0≤t≤168 | r2=0.7104 |

| 2A12/AZ31 | y=2×10-5x+0.0001 | 0≤t≤168 | r2=0.8751 |

| Interface layer | y=3×10-5x+0.0023 | 0≤t≤168 | r²=0.97 |

2.4 电化学腐蚀研究结果

2.4.1 开路电位扫描及其极化曲线

如表3所示,除了AZ31(BS) 镁合金材料外,其余材料在腐蚀后的开路电位比没有腐蚀 (初始状态) 要正得多,在未腐蚀前,铝合金包覆镁合金与铝合金的开路电位相差不大,说明包覆对保护镁合金有很好的防护作用。而界面层的开路电位与挤压态的镁合金相比,差距不大,可能是由于复合过程中界面层富集中间相,而挤压态的镁合金由于产生晶粒细化,造成晶间处富集铝镁中间相,具有比较好的耐腐蚀性能,而原始状态的镁合金其开路电位处于最负状态,说明其表面的氧化膜的保护性能非常差。在腐蚀7 d后,整体开路电位正移,其热力学状态与原始状态相比稳定性都有所提升。但是原始状态AZ31镁合金的开路电位正移不明显,这是由于镁合金是一种活泼的金属,在空气中易形成保护性氧化膜,但是此时的氧化膜在晶间或者孔隙处并不是完整、均匀的,具有较高的吉布斯自由能,造成热力学行为稳定性较差;而挤压态和界面层的热力学稳定性有很大的提升是由于腐蚀产物大量堆积在晶间或者晶体缺陷处,抑制了材料的腐蚀进度,从而提高热力学稳定性,这与文献[18]结论一致。2A12铝合金及2A12/AZ31是由于铝合金表面致密的氧化膜阻碍了腐蚀进程。

表3 材料在3.5%NaCl溶液中腐蚀前后的开路电位 (V)

Table 3

| Material | Before corrosion | After corrosion |

|---|---|---|

| 2A12 | -0.9731 | -0.1742 |

| 2A12/AZ31 | -1.039 | -0.2789 |

| Intreface layer | -1.570 | -0.5639 |

| AZ31(ES) | -1.591 | -0.7169 |

| AZ31(BS) | -1.600 | -1.498 |

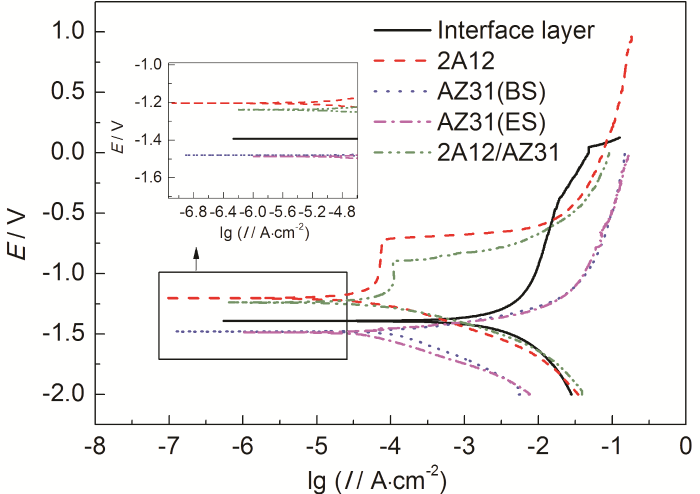

图5和6为5组材料在3.5%NaCl介质中腐蚀前后的动电位极化曲线。图中的参数分别为Tafel斜率、腐蚀电位、腐蚀电流等化学参数。由图5可见,在腐蚀电流不变的情况下,相比于其他材料而言,2A12铝合金试样的自腐蚀电位 (Ecorr) 处于最大状态,包覆状态下的自腐蚀电位次之,中间相的自腐蚀电位居中,而AZ31镁合金的自腐蚀电位在基态和挤压态下变化趋势差异不明显,表明2A12铝合金在热力学行为呈现出更加稳定的状态,而铝镁包覆状态与其偏差较小,说明铝合金包覆镁合金的效果相比于不包覆而言抗腐蚀性能提高较明显。而挤压态和基态在刚开始腐蚀时几乎是一致的,这是由挤压状态和基态在初始状态下的热力学性能稳定所导致[19]。同时发现,腐蚀前电极腐蚀电流密度处于同一数量级上,因此,此图表明了2A12铝合金包覆AZ31镁合金对NaCl溶液具有很好的抗腐蚀作用,AZ31镁合金在裸露状态下耐腐蚀能力最差。

图5

图5

材料在3.5%NaCl溶液中腐蚀前的极化曲线

Fig.5

Polarization curves of material before corrosion in 3.5%NaCl solution

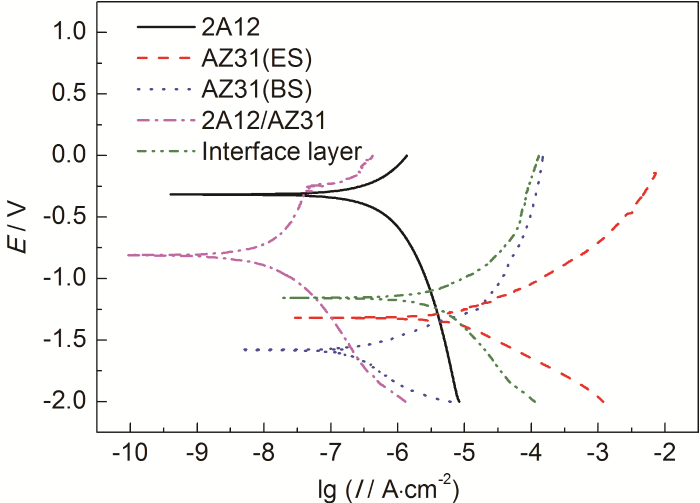

由图6所示,在腐蚀7 d后,对材料再次进行电化学测量,发现各种状态的材料变化趋势与腐蚀前的测量状态是一致的,但是在腐蚀后与腐蚀前相比较,除了AZ31(BS) 镁合金外,腐蚀电位整体正向移动,表明在热力学状态下材料耐腐蚀性能明显提高,同时发现,电极腐蚀电流密度相比于刚开始腐蚀降低了几个数量级,尤其是2A12铝合金及2A12/AZ31包覆状态降低更为明显,这是因为2A12铝合金表面形成的氧化膜对合金在烟雾状态下有更为明显的隔离作用,使得腐蚀速率变慢更为明显,但AZ31(BS) 镁合金的腐蚀速率也有所降低,这可能是因为AZ31(BS) 镁合金耐腐蚀性能较差,导致腐蚀产物大量堆积在界面修复了破裂的氧化膜,使得保护膜的保护能力有所增强,腐蚀速率变小。这种结果与失重法得到的结果一致。

图6

图6

材料在3.5%NaCl溶液中腐蚀7 d后的极化曲线

Fig.6

Polarization curves of material after corrosion in 3.5%NaCl solution for 7 d

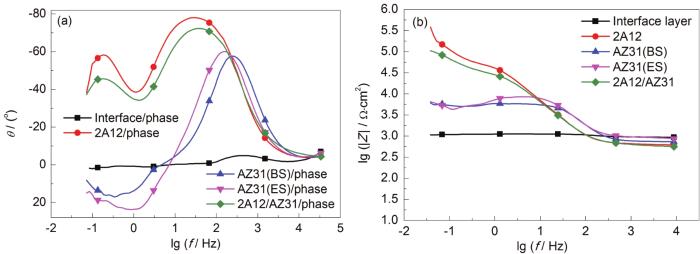

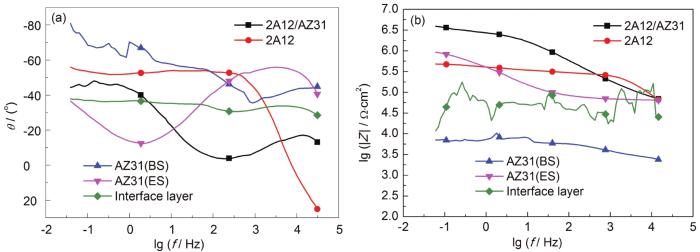

2.4.2 电化学阻抗谱分析

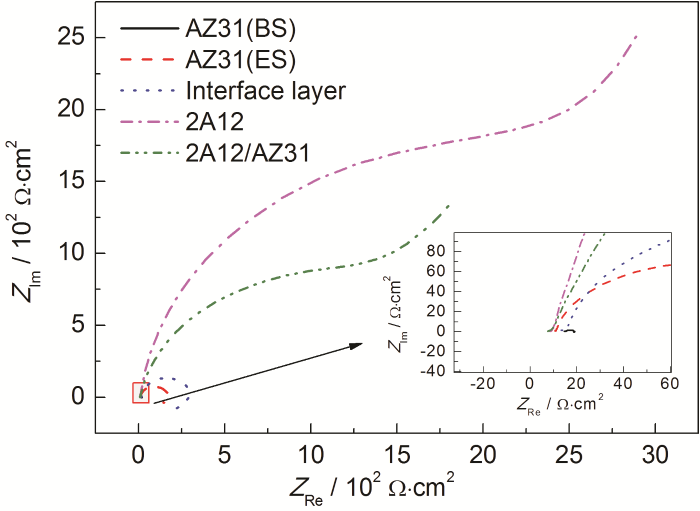

图7和8是材料在3.5%NaCl介质溶液中腐蚀前后的Nyquist图可以看出,在刚开始腐蚀的时候,2A12铝合金和2A12/AZ31包覆合金棒材的Nyquist图表现为一个容抗弧,随着腐蚀的开始,表现出半无限扩散状态,呈现出典型的Warburg阻抗直线,而中间界面层、AZ31(BS) 和AZ31(ES) 镁合金呈现阻挡扩散层,在经过7 d的腐蚀后,2A12/AZ31包覆合金棒材和2A12铝合金呈现出半无限扩散状态,中间界面层呈现出有限层扩散,而AZ31(ES) 和AZ31(BS) 镁合金继续呈现出阻挡扩散层,出现这些现象的原因可能是,呈现半无限扩散状态是由于扩散通道完全被打通;呈现有限层扩散,可能是由于Cl-不断溶解表面氧化膜,不断打通氧化膜的扩散通道,从而引起有限层的扩散;当呈现阻挡层扩散时,是因为腐蚀产物大量堆积[20],填满通道阻碍粒子传输[21],表现出晶间腐蚀状态特征。

图8

图8

材料在3.5%NaCl溶液腐蚀7 d后中的Nyquist图

Fig.8

Nyquist plot of materials after corrosion in 3.5%NaCl solution for 7 d

图9

图9

材料在3.5%NaCl溶液中腐蚀前的Bode图

Fig.9

θ~lgf (a) and lg|Z|~lgf (b) diagram of various materials before corrosion in 3.5%NaCl solution

图10

图10

材料在3.5%NaCl溶液腐蚀7 d后的Bode图

Fig.10

θ~lgf (a) and lg|Z|~lgf (b) diagram of materials after corrosion in 3.5%NaCl solution for 7 d

3 结论

(1) 基于失重实验及其微观组织分析,发现AZ31(BS) 镁合金的腐蚀速率较快,腐蚀一个周期时表面被大块状的腐蚀产物覆盖,AZ31(ES) 镁合金因为析出相的存在,抑制腐蚀进程,腐蚀产物分布较为均匀。

(2) 相比于未包覆状态,反向等温挤压后的铝镁复合棒材耐腐蚀性能得到明显提高,耐腐蚀性能分别为2A12铝合金>2A12/AZ31>界面层>AZ31(ES) 镁合金>AZ31(BS) 镁合金。

参考文献

Corrosion behavior of metals and alloys in marine-industrial environment

[J].

Effect of corrosion on wear resistance of several metals in seawater

[J].

海水腐蚀对几种金属材料耐磨性能的影响

[J].

The effect of chromic sulfate concentration and immersion time on the structures and anticorrosive performance of the Cr(III) conversion coatings on aluminum alloys

[J].

Review on the intergranular corrosion and exfoliation corrosion of aluminum alloys

[J]. J

铝合金的晶间腐蚀与剥蚀

[J].

Study on the environmentally friendly anodizing of AZ91D magnesium alloy

[J].

Development of corrosion surface modification technology for magnesium alloys

[J].

镁合金表面改性技术现状研究

[J].

Preface to the topic "Corrosion and Protection of Magnesium Alloys"

[J].

镁合金腐蚀与防护"专题前言

[J].

In vitro corrosion and antibacterial performance of polysiloxane and poly (acrylic acid) /gentamicin sulfate composite coatings on AZ31 alloy

[J].

Catalytic transfer hydrogenation of citral on calcined layered double hydroxides

[J].

Study on electroless Ni-P-ZrO2 composite coatings on AZ91D magnesium alloys

[J].

Study on isothermal extrusion process and material flow characteristics of Al/Mg bimetal

[J].

Al/Mg双金属等温挤压过程与材料流动特性研究

[J].

Microstructure and mechanical properties of interfaces of extruded cladding Mg-Al rods

[J].

铝镁包覆挤压材料界面微观组织与力学性能研究

[J].

W1/O/W2 double emulsions stabilised by fat crystals-Formulation, stability and salt release

[J].

Microstructures evolution of Mg-Al composite bar made by indirect isothermal co-extrusion process

[J]. J

铝镁双金属复合棒材反向等温挤压微观组织演化机理

[J].

Compound extrusion forming and interface microstructure of Al/Mg dissimilar metal

[J]. J

铝镁异种金属复合挤压成形及界面微观组织

[J].

A study on corrosion inhibitor for magnesium alloy

[J].

A corrosion study of the main constituent phases of AZ91 magnesium alloys

[J].

Theoretical and experimental studies of multiple nucleation

[J].

Influence of pH on the growth behaviour of Mg-Al LDH films

[J].

Activation of pure Al in an indium-containing electrolyte-an electrochemical noise and impedance study

[J].

Water transport in organic coatings I: fickian diffusion

[J]. J

水在有机涂层中的传输: I Fick扩散过程

[J].