Investigation on the efficiency of corrosion inhibitor in CO2 corrosion of carbon steel in the presence of iron carbonate scale

1

2019

... 近年来,随着CO2驱油提高采收率技术的广泛应用,采注井管线钢面临的CO2腐蚀问题也日益严重,通常来说CO2不具有腐蚀性,但是溶于水后形成的H2CO3容易使金属发生腐蚀,尤其是在高温高压的环境下,H2CO3的腐蚀性甚至要强于盐酸[1-3].目前,在我国大多数油气田的开采现场,利用CO2驱油的油井普遍较深,深井复杂的井身结构不可避免的存在着环形空间,从而形成了环空环境.随着环空环境下高温、高压情况的出现,采注井管线钢受到的腐蚀也更为严重.其中吉林油田H59区块由于利用注CO2驱油先后有4口井的油管发生破裂,从而造成生产中断及大量油管报废.因此CO2腐蚀已经成为油气开采过程中急于解决的关键性问题[4-8]. ...

Influence of calcium and magnesium ions on CO2 corrosion of carbon steel in oil and gas production systems-a review

2018

H2S-CO2 mixture corrosion-resistant Fe2O3-amended wellbore cement for sour gas storage and production wells

1

2018

... 近年来,随着CO2驱油提高采收率技术的广泛应用,采注井管线钢面临的CO2腐蚀问题也日益严重,通常来说CO2不具有腐蚀性,但是溶于水后形成的H2CO3容易使金属发生腐蚀,尤其是在高温高压的环境下,H2CO3的腐蚀性甚至要强于盐酸[1-3].目前,在我国大多数油气田的开采现场,利用CO2驱油的油井普遍较深,深井复杂的井身结构不可避免的存在着环形空间,从而形成了环空环境.随着环空环境下高温、高压情况的出现,采注井管线钢受到的腐蚀也更为严重.其中吉林油田H59区块由于利用注CO2驱油先后有4口井的油管发生破裂,从而造成生产中断及大量油管报废.因此CO2腐蚀已经成为油气开采过程中急于解决的关键性问题[4-8]. ...

Neural network modelling of high pressure CO2 corrosion in pipeline steels

1

2018

... 近年来,随着CO2驱油提高采收率技术的广泛应用,采注井管线钢面临的CO2腐蚀问题也日益严重,通常来说CO2不具有腐蚀性,但是溶于水后形成的H2CO3容易使金属发生腐蚀,尤其是在高温高压的环境下,H2CO3的腐蚀性甚至要强于盐酸[1-3].目前,在我国大多数油气田的开采现场,利用CO2驱油的油井普遍较深,深井复杂的井身结构不可避免的存在着环形空间,从而形成了环空环境.随着环空环境下高温、高压情况的出现,采注井管线钢受到的腐蚀也更为严重.其中吉林油田H59区块由于利用注CO2驱油先后有4口井的油管发生破裂,从而造成生产中断及大量油管报废.因此CO2腐蚀已经成为油气开采过程中急于解决的关键性问题[4-8]. ...

Corrosion of stainless steel 316L in simulated formation water environment with CO2-H2S-Cl-

2009

Comparison of corrosion behaviour of low-alloy pipeline steel exposed to H2S/CO2-saturated brine and vapour-saturated H2S/CO2 environments

2017

Major corrosion factors in the CO2 and H2S coexistent environment and the relative anti-corrosion method: Taking Tazhong I gas field, Tarim Basin, as an example

2012

Two novel thiadiazole derivatives as highly efficient inhibitors for the corrosion of mild steel in the CO2-saturated oilfield produced water

1

2019

... 近年来,随着CO2驱油提高采收率技术的广泛应用,采注井管线钢面临的CO2腐蚀问题也日益严重,通常来说CO2不具有腐蚀性,但是溶于水后形成的H2CO3容易使金属发生腐蚀,尤其是在高温高压的环境下,H2CO3的腐蚀性甚至要强于盐酸[1-3].目前,在我国大多数油气田的开采现场,利用CO2驱油的油井普遍较深,深井复杂的井身结构不可避免的存在着环形空间,从而形成了环空环境.随着环空环境下高温、高压情况的出现,采注井管线钢受到的腐蚀也更为严重.其中吉林油田H59区块由于利用注CO2驱油先后有4口井的油管发生破裂,从而造成生产中断及大量油管报废.因此CO2腐蚀已经成为油气开采过程中急于解决的关键性问题[4-8]. ...

油气田开发中CO2腐蚀研究进展

1

2004

... 目前,研究人员对采注井管线钢的腐蚀问题进行了大量的研究,普遍认为腐蚀类型包括点蚀、电偶腐蚀和台地腐蚀等,其中台地腐蚀是CO2腐蚀过程中最为严重的一种情况[9].影响CO2腐蚀的因素主要包括CO2分压、温度、流动速度、介质成分、pH值等[10-14],其中温度是对CO2腐蚀重要影响因素之一[15,16].现有研究表明,温度能够影响CO2腐蚀产物膜的性质、形貌以及晶体特征,从而影响金属的腐蚀进程[15,17,18].Cai等[19]研究了温度对N80、P110、X52、13Cr管线钢在地层水中的CO2腐蚀行为,发现随着温度升高,腐蚀产物膜的致密性也会随之增大,局部腐蚀主要发生在低温阶段.Zhang等[20]分析了X65钢在含CO2饱和地层水中的局部腐蚀,发现裸露钢基体与腐蚀产物之间存在着电流效应,腐蚀产物作为阴极,裸露的钢作为阳极,大阴极与小阳极加速了局部腐蚀.他们还发现,在高温环境下的钢表面会形成致密的腐蚀产物膜,腐蚀产物越致密引起的电偶腐蚀越严重.Crolet等[21]认为钢基体中的渗碳体Fe3C在腐蚀之后会裸露到钢基体表面,由于渗碳体具有导电性,促进阴极反应在其表面进行,加剧碳钢的腐蚀.林冠发等[22]分析了温度对N80、P110和J55管线钢CO2腐蚀产物膜形貌特征的影响,他们发现腐蚀产物膜厚度最大和最小时与FeCO3晶粒最大和最小时所对应的温度相同,当腐蚀产物膜厚度与FeCO3晶粒最小时,腐蚀产物膜耐蚀性最好.Yin等[23]研究了温度对P110钢腐蚀产物膜的影响.认为随着温度升高,腐蚀产物膜厚度降低,在100 ℃时FeCO3的晶粒最小.此外在较高或较低温度下还会生成少量的Fe3C或Fe3O4. ...

油气田开发中CO2腐蚀研究进展

1

2004

... 目前,研究人员对采注井管线钢的腐蚀问题进行了大量的研究,普遍认为腐蚀类型包括点蚀、电偶腐蚀和台地腐蚀等,其中台地腐蚀是CO2腐蚀过程中最为严重的一种情况[9].影响CO2腐蚀的因素主要包括CO2分压、温度、流动速度、介质成分、pH值等[10-14],其中温度是对CO2腐蚀重要影响因素之一[15,16].现有研究表明,温度能够影响CO2腐蚀产物膜的性质、形貌以及晶体特征,从而影响金属的腐蚀进程[15,17,18].Cai等[19]研究了温度对N80、P110、X52、13Cr管线钢在地层水中的CO2腐蚀行为,发现随着温度升高,腐蚀产物膜的致密性也会随之增大,局部腐蚀主要发生在低温阶段.Zhang等[20]分析了X65钢在含CO2饱和地层水中的局部腐蚀,发现裸露钢基体与腐蚀产物之间存在着电流效应,腐蚀产物作为阴极,裸露的钢作为阳极,大阴极与小阳极加速了局部腐蚀.他们还发现,在高温环境下的钢表面会形成致密的腐蚀产物膜,腐蚀产物越致密引起的电偶腐蚀越严重.Crolet等[21]认为钢基体中的渗碳体Fe3C在腐蚀之后会裸露到钢基体表面,由于渗碳体具有导电性,促进阴极反应在其表面进行,加剧碳钢的腐蚀.林冠发等[22]分析了温度对N80、P110和J55管线钢CO2腐蚀产物膜形貌特征的影响,他们发现腐蚀产物膜厚度最大和最小时与FeCO3晶粒最大和最小时所对应的温度相同,当腐蚀产物膜厚度与FeCO3晶粒最小时,腐蚀产物膜耐蚀性最好.Yin等[23]研究了温度对P110钢腐蚀产物膜的影响.认为随着温度升高,腐蚀产物膜厚度降低,在100 ℃时FeCO3的晶粒最小.此外在较高或较低温度下还会生成少量的Fe3C或Fe3O4. ...

CO2 erosion-corrosion of pipeline steel (API X65) in oil and gas conditions-A systematic approach

1

2009

... 目前,研究人员对采注井管线钢的腐蚀问题进行了大量的研究,普遍认为腐蚀类型包括点蚀、电偶腐蚀和台地腐蚀等,其中台地腐蚀是CO2腐蚀过程中最为严重的一种情况[9].影响CO2腐蚀的因素主要包括CO2分压、温度、流动速度、介质成分、pH值等[10-14],其中温度是对CO2腐蚀重要影响因素之一[15,16].现有研究表明,温度能够影响CO2腐蚀产物膜的性质、形貌以及晶体特征,从而影响金属的腐蚀进程[15,17,18].Cai等[19]研究了温度对N80、P110、X52、13Cr管线钢在地层水中的CO2腐蚀行为,发现随着温度升高,腐蚀产物膜的致密性也会随之增大,局部腐蚀主要发生在低温阶段.Zhang等[20]分析了X65钢在含CO2饱和地层水中的局部腐蚀,发现裸露钢基体与腐蚀产物之间存在着电流效应,腐蚀产物作为阴极,裸露的钢作为阳极,大阴极与小阳极加速了局部腐蚀.他们还发现,在高温环境下的钢表面会形成致密的腐蚀产物膜,腐蚀产物越致密引起的电偶腐蚀越严重.Crolet等[21]认为钢基体中的渗碳体Fe3C在腐蚀之后会裸露到钢基体表面,由于渗碳体具有导电性,促进阴极反应在其表面进行,加剧碳钢的腐蚀.林冠发等[22]分析了温度对N80、P110和J55管线钢CO2腐蚀产物膜形貌特征的影响,他们发现腐蚀产物膜厚度最大和最小时与FeCO3晶粒最大和最小时所对应的温度相同,当腐蚀产物膜厚度与FeCO3晶粒最小时,腐蚀产物膜耐蚀性最好.Yin等[23]研究了温度对P110钢腐蚀产物膜的影响.认为随着温度升高,腐蚀产物膜厚度降低,在100 ℃时FeCO3的晶粒最小.此外在较高或较低温度下还会生成少量的Fe3C或Fe3O4. ...

Effects of chloride content on CO2 corrosion of carbon steel in simulated oil and gas well environments

2014

Electrochemical polarization study on crude oil pipeline corrosion by the produced water with high salinity

2016

Influence of chromium on corrosion behavior of low-alloy steel in cargo oil tank O2-CO2-SO2-H2S wet gas environment

2015

Effect of CO2 corrosion behavior of mild steel in oilfield produced water

1

2015

... 目前,研究人员对采注井管线钢的腐蚀问题进行了大量的研究,普遍认为腐蚀类型包括点蚀、电偶腐蚀和台地腐蚀等,其中台地腐蚀是CO2腐蚀过程中最为严重的一种情况[9].影响CO2腐蚀的因素主要包括CO2分压、温度、流动速度、介质成分、pH值等[10-14],其中温度是对CO2腐蚀重要影响因素之一[15,16].现有研究表明,温度能够影响CO2腐蚀产物膜的性质、形貌以及晶体特征,从而影响金属的腐蚀进程[15,17,18].Cai等[19]研究了温度对N80、P110、X52、13Cr管线钢在地层水中的CO2腐蚀行为,发现随着温度升高,腐蚀产物膜的致密性也会随之增大,局部腐蚀主要发生在低温阶段.Zhang等[20]分析了X65钢在含CO2饱和地层水中的局部腐蚀,发现裸露钢基体与腐蚀产物之间存在着电流效应,腐蚀产物作为阴极,裸露的钢作为阳极,大阴极与小阳极加速了局部腐蚀.他们还发现,在高温环境下的钢表面会形成致密的腐蚀产物膜,腐蚀产物越致密引起的电偶腐蚀越严重.Crolet等[21]认为钢基体中的渗碳体Fe3C在腐蚀之后会裸露到钢基体表面,由于渗碳体具有导电性,促进阴极反应在其表面进行,加剧碳钢的腐蚀.林冠发等[22]分析了温度对N80、P110和J55管线钢CO2腐蚀产物膜形貌特征的影响,他们发现腐蚀产物膜厚度最大和最小时与FeCO3晶粒最大和最小时所对应的温度相同,当腐蚀产物膜厚度与FeCO3晶粒最小时,腐蚀产物膜耐蚀性最好.Yin等[23]研究了温度对P110钢腐蚀产物膜的影响.认为随着温度升高,腐蚀产物膜厚度降低,在100 ℃时FeCO3的晶粒最小.此外在较高或较低温度下还会生成少量的Fe3C或Fe3O4. ...

Key issues related to modelling of internal corrosion of oil and gas pipelines-A review

2

2007

... 目前,研究人员对采注井管线钢的腐蚀问题进行了大量的研究,普遍认为腐蚀类型包括点蚀、电偶腐蚀和台地腐蚀等,其中台地腐蚀是CO2腐蚀过程中最为严重的一种情况[9].影响CO2腐蚀的因素主要包括CO2分压、温度、流动速度、介质成分、pH值等[10-14],其中温度是对CO2腐蚀重要影响因素之一[15,16].现有研究表明,温度能够影响CO2腐蚀产物膜的性质、形貌以及晶体特征,从而影响金属的腐蚀进程[15,17,18].Cai等[19]研究了温度对N80、P110、X52、13Cr管线钢在地层水中的CO2腐蚀行为,发现随着温度升高,腐蚀产物膜的致密性也会随之增大,局部腐蚀主要发生在低温阶段.Zhang等[20]分析了X65钢在含CO2饱和地层水中的局部腐蚀,发现裸露钢基体与腐蚀产物之间存在着电流效应,腐蚀产物作为阴极,裸露的钢作为阳极,大阴极与小阳极加速了局部腐蚀.他们还发现,在高温环境下的钢表面会形成致密的腐蚀产物膜,腐蚀产物越致密引起的电偶腐蚀越严重.Crolet等[21]认为钢基体中的渗碳体Fe3C在腐蚀之后会裸露到钢基体表面,由于渗碳体具有导电性,促进阴极反应在其表面进行,加剧碳钢的腐蚀.林冠发等[22]分析了温度对N80、P110和J55管线钢CO2腐蚀产物膜形貌特征的影响,他们发现腐蚀产物膜厚度最大和最小时与FeCO3晶粒最大和最小时所对应的温度相同,当腐蚀产物膜厚度与FeCO3晶粒最小时,腐蚀产物膜耐蚀性最好.Yin等[23]研究了温度对P110钢腐蚀产物膜的影响.认为随着温度升高,腐蚀产物膜厚度降低,在100 ℃时FeCO3的晶粒最小.此外在较高或较低温度下还会生成少量的Fe3C或Fe3O4. ...

... [15,17,18].Cai等[19]研究了温度对N80、P110、X52、13Cr管线钢在地层水中的CO2腐蚀行为,发现随着温度升高,腐蚀产物膜的致密性也会随之增大,局部腐蚀主要发生在低温阶段.Zhang等[20]分析了X65钢在含CO2饱和地层水中的局部腐蚀,发现裸露钢基体与腐蚀产物之间存在着电流效应,腐蚀产物作为阴极,裸露的钢作为阳极,大阴极与小阳极加速了局部腐蚀.他们还发现,在高温环境下的钢表面会形成致密的腐蚀产物膜,腐蚀产物越致密引起的电偶腐蚀越严重.Crolet等[21]认为钢基体中的渗碳体Fe3C在腐蚀之后会裸露到钢基体表面,由于渗碳体具有导电性,促进阴极反应在其表面进行,加剧碳钢的腐蚀.林冠发等[22]分析了温度对N80、P110和J55管线钢CO2腐蚀产物膜形貌特征的影响,他们发现腐蚀产物膜厚度最大和最小时与FeCO3晶粒最大和最小时所对应的温度相同,当腐蚀产物膜厚度与FeCO3晶粒最小时,腐蚀产物膜耐蚀性最好.Yin等[23]研究了温度对P110钢腐蚀产物膜的影响.认为随着温度升高,腐蚀产物膜厚度降低,在100 ℃时FeCO3的晶粒最小.此外在较高或较低温度下还会生成少量的Fe3C或Fe3O4. ...

Effect of calcium carbonate on low carbon steel corrosion behavior in saline CO2 high pressure environments

1

2015

... 目前,研究人员对采注井管线钢的腐蚀问题进行了大量的研究,普遍认为腐蚀类型包括点蚀、电偶腐蚀和台地腐蚀等,其中台地腐蚀是CO2腐蚀过程中最为严重的一种情况[9].影响CO2腐蚀的因素主要包括CO2分压、温度、流动速度、介质成分、pH值等[10-14],其中温度是对CO2腐蚀重要影响因素之一[15,16].现有研究表明,温度能够影响CO2腐蚀产物膜的性质、形貌以及晶体特征,从而影响金属的腐蚀进程[15,17,18].Cai等[19]研究了温度对N80、P110、X52、13Cr管线钢在地层水中的CO2腐蚀行为,发现随着温度升高,腐蚀产物膜的致密性也会随之增大,局部腐蚀主要发生在低温阶段.Zhang等[20]分析了X65钢在含CO2饱和地层水中的局部腐蚀,发现裸露钢基体与腐蚀产物之间存在着电流效应,腐蚀产物作为阴极,裸露的钢作为阳极,大阴极与小阳极加速了局部腐蚀.他们还发现,在高温环境下的钢表面会形成致密的腐蚀产物膜,腐蚀产物越致密引起的电偶腐蚀越严重.Crolet等[21]认为钢基体中的渗碳体Fe3C在腐蚀之后会裸露到钢基体表面,由于渗碳体具有导电性,促进阴极反应在其表面进行,加剧碳钢的腐蚀.林冠发等[22]分析了温度对N80、P110和J55管线钢CO2腐蚀产物膜形貌特征的影响,他们发现腐蚀产物膜厚度最大和最小时与FeCO3晶粒最大和最小时所对应的温度相同,当腐蚀产物膜厚度与FeCO3晶粒最小时,腐蚀产物膜耐蚀性最好.Yin等[23]研究了温度对P110钢腐蚀产物膜的影响.认为随着温度升高,腐蚀产物膜厚度降低,在100 ℃时FeCO3的晶粒最小.此外在较高或较低温度下还会生成少量的Fe3C或Fe3O4. ...

Chemistry and structure of the passive film on mild steel in CO2 corrosion environments

1

2009

... 目前,研究人员对采注井管线钢的腐蚀问题进行了大量的研究,普遍认为腐蚀类型包括点蚀、电偶腐蚀和台地腐蚀等,其中台地腐蚀是CO2腐蚀过程中最为严重的一种情况[9].影响CO2腐蚀的因素主要包括CO2分压、温度、流动速度、介质成分、pH值等[10-14],其中温度是对CO2腐蚀重要影响因素之一[15,16].现有研究表明,温度能够影响CO2腐蚀产物膜的性质、形貌以及晶体特征,从而影响金属的腐蚀进程[15,17,18].Cai等[19]研究了温度对N80、P110、X52、13Cr管线钢在地层水中的CO2腐蚀行为,发现随着温度升高,腐蚀产物膜的致密性也会随之增大,局部腐蚀主要发生在低温阶段.Zhang等[20]分析了X65钢在含CO2饱和地层水中的局部腐蚀,发现裸露钢基体与腐蚀产物之间存在着电流效应,腐蚀产物作为阴极,裸露的钢作为阳极,大阴极与小阳极加速了局部腐蚀.他们还发现,在高温环境下的钢表面会形成致密的腐蚀产物膜,腐蚀产物越致密引起的电偶腐蚀越严重.Crolet等[21]认为钢基体中的渗碳体Fe3C在腐蚀之后会裸露到钢基体表面,由于渗碳体具有导电性,促进阴极反应在其表面进行,加剧碳钢的腐蚀.林冠发等[22]分析了温度对N80、P110和J55管线钢CO2腐蚀产物膜形貌特征的影响,他们发现腐蚀产物膜厚度最大和最小时与FeCO3晶粒最大和最小时所对应的温度相同,当腐蚀产物膜厚度与FeCO3晶粒最小时,腐蚀产物膜耐蚀性最好.Yin等[23]研究了温度对P110钢腐蚀产物膜的影响.认为随着温度升高,腐蚀产物膜厚度降低,在100 ℃时FeCO3的晶粒最小.此外在较高或较低温度下还会生成少量的Fe3C或Fe3O4. ...

A mechanistic model for carbon dioxide corrosion of mild steel in the presence of protective iron carbonate films-Part 1: theory and verification

1

2003

... 目前,研究人员对采注井管线钢的腐蚀问题进行了大量的研究,普遍认为腐蚀类型包括点蚀、电偶腐蚀和台地腐蚀等,其中台地腐蚀是CO2腐蚀过程中最为严重的一种情况[9].影响CO2腐蚀的因素主要包括CO2分压、温度、流动速度、介质成分、pH值等[10-14],其中温度是对CO2腐蚀重要影响因素之一[15,16].现有研究表明,温度能够影响CO2腐蚀产物膜的性质、形貌以及晶体特征,从而影响金属的腐蚀进程[15,17,18].Cai等[19]研究了温度对N80、P110、X52、13Cr管线钢在地层水中的CO2腐蚀行为,发现随着温度升高,腐蚀产物膜的致密性也会随之增大,局部腐蚀主要发生在低温阶段.Zhang等[20]分析了X65钢在含CO2饱和地层水中的局部腐蚀,发现裸露钢基体与腐蚀产物之间存在着电流效应,腐蚀产物作为阴极,裸露的钢作为阳极,大阴极与小阳极加速了局部腐蚀.他们还发现,在高温环境下的钢表面会形成致密的腐蚀产物膜,腐蚀产物越致密引起的电偶腐蚀越严重.Crolet等[21]认为钢基体中的渗碳体Fe3C在腐蚀之后会裸露到钢基体表面,由于渗碳体具有导电性,促进阴极反应在其表面进行,加剧碳钢的腐蚀.林冠发等[22]分析了温度对N80、P110和J55管线钢CO2腐蚀产物膜形貌特征的影响,他们发现腐蚀产物膜厚度最大和最小时与FeCO3晶粒最大和最小时所对应的温度相同,当腐蚀产物膜厚度与FeCO3晶粒最小时,腐蚀产物膜耐蚀性最好.Yin等[23]研究了温度对P110钢腐蚀产物膜的影响.认为随着温度升高,腐蚀产物膜厚度降低,在100 ℃时FeCO3的晶粒最小.此外在较高或较低温度下还会生成少量的Fe3C或Fe3O4. ...

Comparative study on CO2 corrosion behavior of N80, P110, X52 and 13Cr pipe lines in simulated stratum water

1

2010

... 目前,研究人员对采注井管线钢的腐蚀问题进行了大量的研究,普遍认为腐蚀类型包括点蚀、电偶腐蚀和台地腐蚀等,其中台地腐蚀是CO2腐蚀过程中最为严重的一种情况[9].影响CO2腐蚀的因素主要包括CO2分压、温度、流动速度、介质成分、pH值等[10-14],其中温度是对CO2腐蚀重要影响因素之一[15,16].现有研究表明,温度能够影响CO2腐蚀产物膜的性质、形貌以及晶体特征,从而影响金属的腐蚀进程[15,17,18].Cai等[19]研究了温度对N80、P110、X52、13Cr管线钢在地层水中的CO2腐蚀行为,发现随着温度升高,腐蚀产物膜的致密性也会随之增大,局部腐蚀主要发生在低温阶段.Zhang等[20]分析了X65钢在含CO2饱和地层水中的局部腐蚀,发现裸露钢基体与腐蚀产物之间存在着电流效应,腐蚀产物作为阴极,裸露的钢作为阳极,大阴极与小阳极加速了局部腐蚀.他们还发现,在高温环境下的钢表面会形成致密的腐蚀产物膜,腐蚀产物越致密引起的电偶腐蚀越严重.Crolet等[21]认为钢基体中的渗碳体Fe3C在腐蚀之后会裸露到钢基体表面,由于渗碳体具有导电性,促进阴极反应在其表面进行,加剧碳钢的腐蚀.林冠发等[22]分析了温度对N80、P110和J55管线钢CO2腐蚀产物膜形貌特征的影响,他们发现腐蚀产物膜厚度最大和最小时与FeCO3晶粒最大和最小时所对应的温度相同,当腐蚀产物膜厚度与FeCO3晶粒最小时,腐蚀产物膜耐蚀性最好.Yin等[23]研究了温度对P110钢腐蚀产物膜的影响.认为随着温度升高,腐蚀产物膜厚度降低,在100 ℃时FeCO3的晶粒最小.此外在较高或较低温度下还会生成少量的Fe3C或Fe3O4. ...

Localized corrosion of carbon steel in a CO2-saturated oilfield formation water

1

2011

... 目前,研究人员对采注井管线钢的腐蚀问题进行了大量的研究,普遍认为腐蚀类型包括点蚀、电偶腐蚀和台地腐蚀等,其中台地腐蚀是CO2腐蚀过程中最为严重的一种情况[9].影响CO2腐蚀的因素主要包括CO2分压、温度、流动速度、介质成分、pH值等[10-14],其中温度是对CO2腐蚀重要影响因素之一[15,16].现有研究表明,温度能够影响CO2腐蚀产物膜的性质、形貌以及晶体特征,从而影响金属的腐蚀进程[15,17,18].Cai等[19]研究了温度对N80、P110、X52、13Cr管线钢在地层水中的CO2腐蚀行为,发现随着温度升高,腐蚀产物膜的致密性也会随之增大,局部腐蚀主要发生在低温阶段.Zhang等[20]分析了X65钢在含CO2饱和地层水中的局部腐蚀,发现裸露钢基体与腐蚀产物之间存在着电流效应,腐蚀产物作为阴极,裸露的钢作为阳极,大阴极与小阳极加速了局部腐蚀.他们还发现,在高温环境下的钢表面会形成致密的腐蚀产物膜,腐蚀产物越致密引起的电偶腐蚀越严重.Crolet等[21]认为钢基体中的渗碳体Fe3C在腐蚀之后会裸露到钢基体表面,由于渗碳体具有导电性,促进阴极反应在其表面进行,加剧碳钢的腐蚀.林冠发等[22]分析了温度对N80、P110和J55管线钢CO2腐蚀产物膜形貌特征的影响,他们发现腐蚀产物膜厚度最大和最小时与FeCO3晶粒最大和最小时所对应的温度相同,当腐蚀产物膜厚度与FeCO3晶粒最小时,腐蚀产物膜耐蚀性最好.Yin等[23]研究了温度对P110钢腐蚀产物膜的影响.认为随着温度升高,腐蚀产物膜厚度降低,在100 ℃时FeCO3的晶粒最小.此外在较高或较低温度下还会生成少量的Fe3C或Fe3O4. ...

Role of conductive corrosion products in the protectiveness of corrosion layers

1

1998

... 目前,研究人员对采注井管线钢的腐蚀问题进行了大量的研究,普遍认为腐蚀类型包括点蚀、电偶腐蚀和台地腐蚀等,其中台地腐蚀是CO2腐蚀过程中最为严重的一种情况[9].影响CO2腐蚀的因素主要包括CO2分压、温度、流动速度、介质成分、pH值等[10-14],其中温度是对CO2腐蚀重要影响因素之一[15,16].现有研究表明,温度能够影响CO2腐蚀产物膜的性质、形貌以及晶体特征,从而影响金属的腐蚀进程[15,17,18].Cai等[19]研究了温度对N80、P110、X52、13Cr管线钢在地层水中的CO2腐蚀行为,发现随着温度升高,腐蚀产物膜的致密性也会随之增大,局部腐蚀主要发生在低温阶段.Zhang等[20]分析了X65钢在含CO2饱和地层水中的局部腐蚀,发现裸露钢基体与腐蚀产物之间存在着电流效应,腐蚀产物作为阴极,裸露的钢作为阳极,大阴极与小阳极加速了局部腐蚀.他们还发现,在高温环境下的钢表面会形成致密的腐蚀产物膜,腐蚀产物越致密引起的电偶腐蚀越严重.Crolet等[21]认为钢基体中的渗碳体Fe3C在腐蚀之后会裸露到钢基体表面,由于渗碳体具有导电性,促进阴极反应在其表面进行,加剧碳钢的腐蚀.林冠发等[22]分析了温度对N80、P110和J55管线钢CO2腐蚀产物膜形貌特征的影响,他们发现腐蚀产物膜厚度最大和最小时与FeCO3晶粒最大和最小时所对应的温度相同,当腐蚀产物膜厚度与FeCO3晶粒最小时,腐蚀产物膜耐蚀性最好.Yin等[23]研究了温度对P110钢腐蚀产物膜的影响.认为随着温度升高,腐蚀产物膜厚度降低,在100 ℃时FeCO3的晶粒最小.此外在较高或较低温度下还会生成少量的Fe3C或Fe3O4. ...

温度对二氧化碳腐蚀产物膜形貌特征的影响

1

2004

... 目前,研究人员对采注井管线钢的腐蚀问题进行了大量的研究,普遍认为腐蚀类型包括点蚀、电偶腐蚀和台地腐蚀等,其中台地腐蚀是CO2腐蚀过程中最为严重的一种情况[9].影响CO2腐蚀的因素主要包括CO2分压、温度、流动速度、介质成分、pH值等[10-14],其中温度是对CO2腐蚀重要影响因素之一[15,16].现有研究表明,温度能够影响CO2腐蚀产物膜的性质、形貌以及晶体特征,从而影响金属的腐蚀进程[15,17,18].Cai等[19]研究了温度对N80、P110、X52、13Cr管线钢在地层水中的CO2腐蚀行为,发现随着温度升高,腐蚀产物膜的致密性也会随之增大,局部腐蚀主要发生在低温阶段.Zhang等[20]分析了X65钢在含CO2饱和地层水中的局部腐蚀,发现裸露钢基体与腐蚀产物之间存在着电流效应,腐蚀产物作为阴极,裸露的钢作为阳极,大阴极与小阳极加速了局部腐蚀.他们还发现,在高温环境下的钢表面会形成致密的腐蚀产物膜,腐蚀产物越致密引起的电偶腐蚀越严重.Crolet等[21]认为钢基体中的渗碳体Fe3C在腐蚀之后会裸露到钢基体表面,由于渗碳体具有导电性,促进阴极反应在其表面进行,加剧碳钢的腐蚀.林冠发等[22]分析了温度对N80、P110和J55管线钢CO2腐蚀产物膜形貌特征的影响,他们发现腐蚀产物膜厚度最大和最小时与FeCO3晶粒最大和最小时所对应的温度相同,当腐蚀产物膜厚度与FeCO3晶粒最小时,腐蚀产物膜耐蚀性最好.Yin等[23]研究了温度对P110钢腐蚀产物膜的影响.认为随着温度升高,腐蚀产物膜厚度降低,在100 ℃时FeCO3的晶粒最小.此外在较高或较低温度下还会生成少量的Fe3C或Fe3O4. ...

温度对二氧化碳腐蚀产物膜形貌特征的影响

1

2004

... 目前,研究人员对采注井管线钢的腐蚀问题进行了大量的研究,普遍认为腐蚀类型包括点蚀、电偶腐蚀和台地腐蚀等,其中台地腐蚀是CO2腐蚀过程中最为严重的一种情况[9].影响CO2腐蚀的因素主要包括CO2分压、温度、流动速度、介质成分、pH值等[10-14],其中温度是对CO2腐蚀重要影响因素之一[15,16].现有研究表明,温度能够影响CO2腐蚀产物膜的性质、形貌以及晶体特征,从而影响金属的腐蚀进程[15,17,18].Cai等[19]研究了温度对N80、P110、X52、13Cr管线钢在地层水中的CO2腐蚀行为,发现随着温度升高,腐蚀产物膜的致密性也会随之增大,局部腐蚀主要发生在低温阶段.Zhang等[20]分析了X65钢在含CO2饱和地层水中的局部腐蚀,发现裸露钢基体与腐蚀产物之间存在着电流效应,腐蚀产物作为阴极,裸露的钢作为阳极,大阴极与小阳极加速了局部腐蚀.他们还发现,在高温环境下的钢表面会形成致密的腐蚀产物膜,腐蚀产物越致密引起的电偶腐蚀越严重.Crolet等[21]认为钢基体中的渗碳体Fe3C在腐蚀之后会裸露到钢基体表面,由于渗碳体具有导电性,促进阴极反应在其表面进行,加剧碳钢的腐蚀.林冠发等[22]分析了温度对N80、P110和J55管线钢CO2腐蚀产物膜形貌特征的影响,他们发现腐蚀产物膜厚度最大和最小时与FeCO3晶粒最大和最小时所对应的温度相同,当腐蚀产物膜厚度与FeCO3晶粒最小时,腐蚀产物膜耐蚀性最好.Yin等[23]研究了温度对P110钢腐蚀产物膜的影响.认为随着温度升高,腐蚀产物膜厚度降低,在100 ℃时FeCO3的晶粒最小.此外在较高或较低温度下还会生成少量的Fe3C或Fe3O4. ...

Effect of temperature on CO2 corrosion of carbon steel

2

2009

... 目前,研究人员对采注井管线钢的腐蚀问题进行了大量的研究,普遍认为腐蚀类型包括点蚀、电偶腐蚀和台地腐蚀等,其中台地腐蚀是CO2腐蚀过程中最为严重的一种情况[9].影响CO2腐蚀的因素主要包括CO2分压、温度、流动速度、介质成分、pH值等[10-14],其中温度是对CO2腐蚀重要影响因素之一[15,16].现有研究表明,温度能够影响CO2腐蚀产物膜的性质、形貌以及晶体特征,从而影响金属的腐蚀进程[15,17,18].Cai等[19]研究了温度对N80、P110、X52、13Cr管线钢在地层水中的CO2腐蚀行为,发现随着温度升高,腐蚀产物膜的致密性也会随之增大,局部腐蚀主要发生在低温阶段.Zhang等[20]分析了X65钢在含CO2饱和地层水中的局部腐蚀,发现裸露钢基体与腐蚀产物之间存在着电流效应,腐蚀产物作为阴极,裸露的钢作为阳极,大阴极与小阳极加速了局部腐蚀.他们还发现,在高温环境下的钢表面会形成致密的腐蚀产物膜,腐蚀产物越致密引起的电偶腐蚀越严重.Crolet等[21]认为钢基体中的渗碳体Fe3C在腐蚀之后会裸露到钢基体表面,由于渗碳体具有导电性,促进阴极反应在其表面进行,加剧碳钢的腐蚀.林冠发等[22]分析了温度对N80、P110和J55管线钢CO2腐蚀产物膜形貌特征的影响,他们发现腐蚀产物膜厚度最大和最小时与FeCO3晶粒最大和最小时所对应的温度相同,当腐蚀产物膜厚度与FeCO3晶粒最小时,腐蚀产物膜耐蚀性最好.Yin等[23]研究了温度对P110钢腐蚀产物膜的影响.认为随着温度升高,腐蚀产物膜厚度降低,在100 ℃时FeCO3的晶粒最小.此外在较高或较低温度下还会生成少量的Fe3C或Fe3O4. ...

... 干燥的CO2不具有腐蚀性.CO2溶于水后,发生以下反应,从而导致腐蚀介质的形成.X70钢在含CO2的模拟油田采出液中发生以下电化学反应[23]: ...

Min

1

2018

... 受制于实验设备,现有关于温度对管线钢CO2电化学腐蚀行为影响的研究大多是在90 ℃以下进行,而在100 ℃以上金属CO2腐蚀的研究多采用浸泡方法,关于电化学行为的研究鲜有报道[24-27].本论文以X70钢作为研究对象,利用高温高压电化学反应釜模拟油田开采的高温工况.由于温度与CO2的热力学性质密切相关,因此研究了温度对X70钢在含CO2的地层水中腐蚀行为的影响.此外,尝试通过热力学来解释管线钢的CO2腐蚀机理. ...

Corrosion mechanism of low-alloy steel used for flexible pipe in vapor-saturated H2S/CO2 and H2S/CO2-saturated brine conditions

2018

Hydrogen assisted cracking and CO2 corrosion behaviors of low-alloy steel with high strength used for armor layer of flexible pipe

2018

Assessment of the effects of acetic acid and turbulent flow conditions on the corrosion of API 5L X52 steel in aqueous CO2 solutions

1

2018

... 受制于实验设备,现有关于温度对管线钢CO2电化学腐蚀行为影响的研究大多是在90 ℃以下进行,而在100 ℃以上金属CO2腐蚀的研究多采用浸泡方法,关于电化学行为的研究鲜有报道[24-27].本论文以X70钢作为研究对象,利用高温高压电化学反应釜模拟油田开采的高温工况.由于温度与CO2的热力学性质密切相关,因此研究了温度对X70钢在含CO2的地层水中腐蚀行为的影响.此外,尝试通过热力学来解释管线钢的CO2腐蚀机理. ...

The growth mechanism of CO2 corrosion product films

1

2011

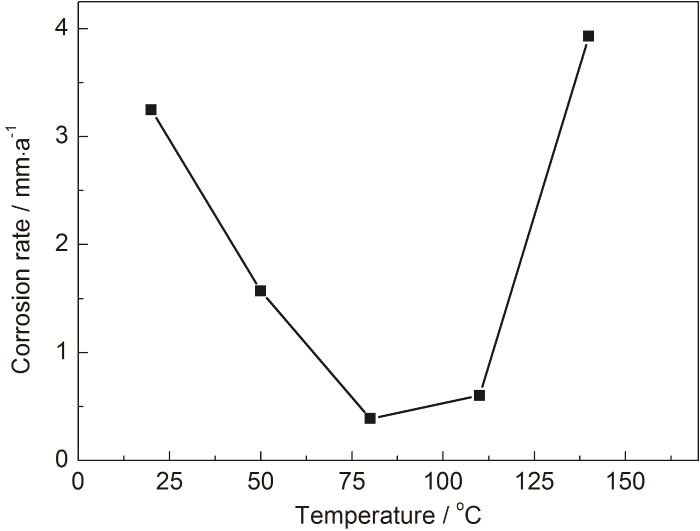

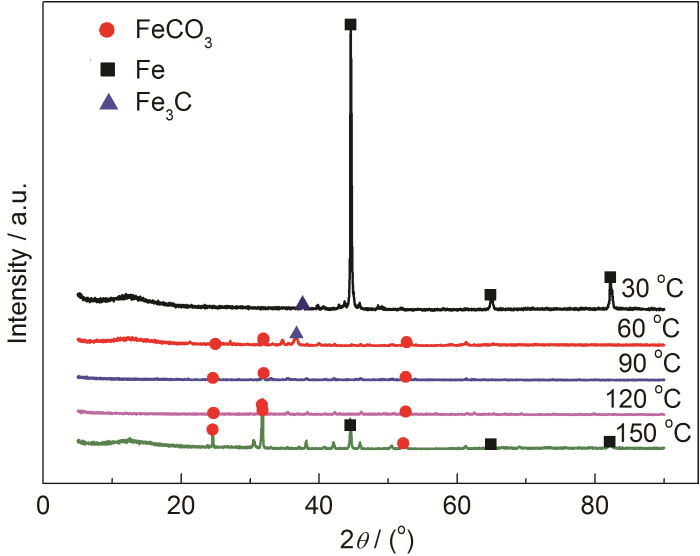

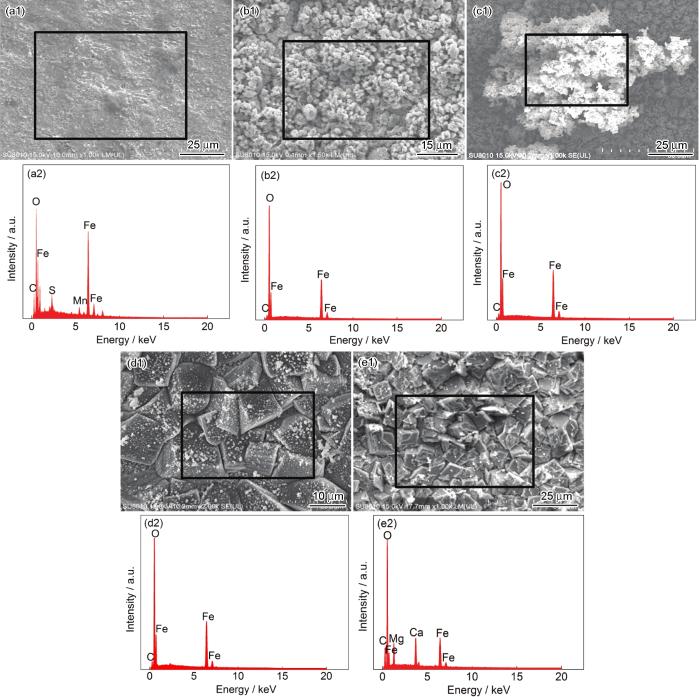

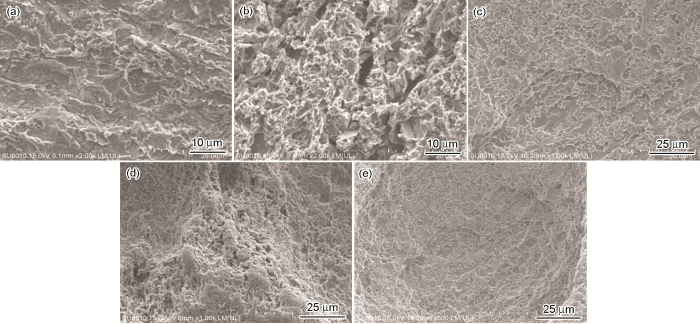

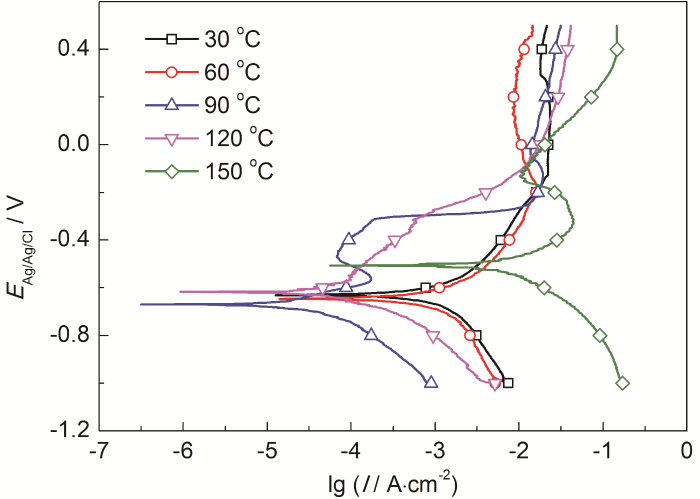

... 碳钢的腐蚀速率与在此环境中所形成的腐蚀产物膜的特征密切相关[28].因此对不同温度下腐蚀产物膜成分进行了XRD表征.图3为X70钢在不同温度条件下CO2腐蚀168 h后的XRD结果.在30 ℃时基体表面未检测出FeCO3,表明此时X70钢表面几乎不能形成腐蚀产物膜.温度为60 ℃时,腐蚀产物为FeCO3和Fe3C,90和120 ℃时,腐蚀产物膜成分均主要为FeCO3,温度升至150 ℃时,FeCO3衍射峰强度甚至比90和120 ℃时更尖锐,表明其结晶度提高,并且存在Fe. ...

Effects of sulphate-reducing bacteria on crevice corrosion in X70 pipeline steel under disbonded coatings

1

2015

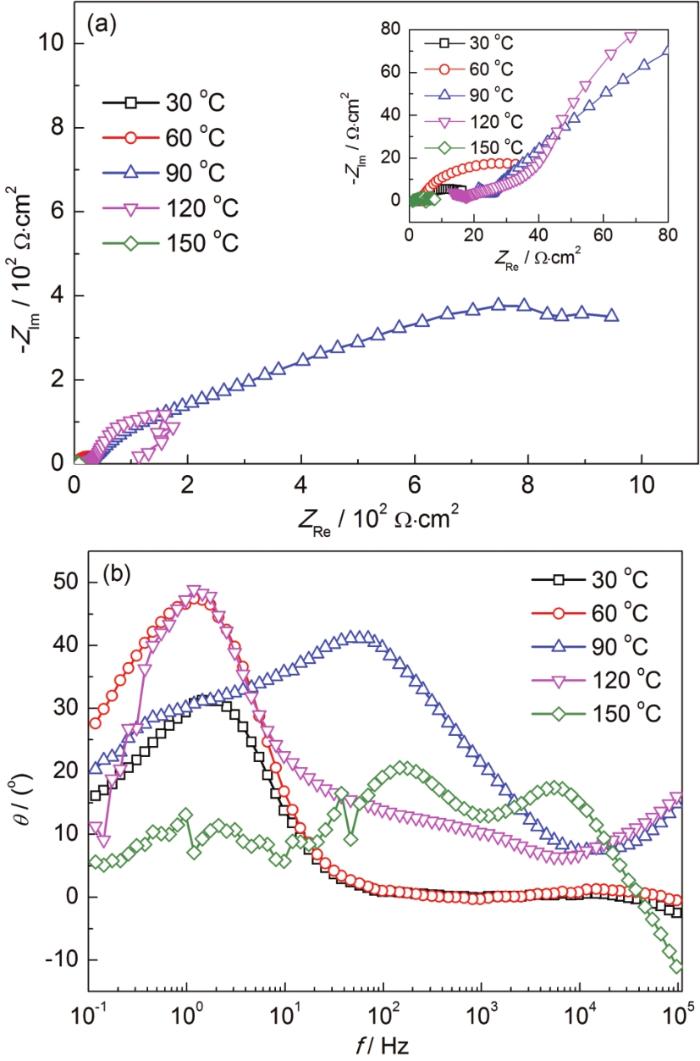

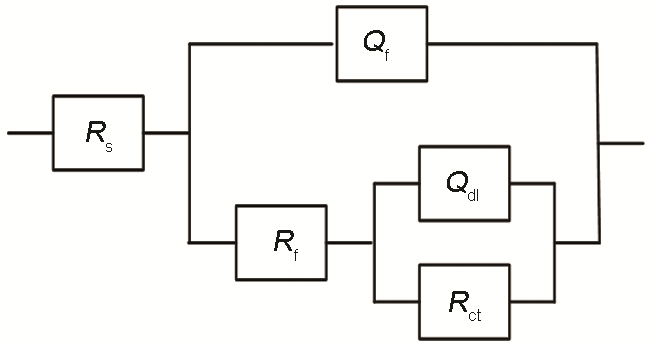

... 在Bode图 (图7b) 中,温度为30和60 ℃时,有一个位于低频的时间常数;90 ℃时有两个时间常数,分别位于低频和中频;120 ℃时,有一个在低频的时间常数;150 ℃时有两个时间常数,分别位于中频和高频,但其相位角小于120 ℃,表明试样表面未能形成有效的保护膜.一般认为高频率下的时间常数与腐蚀产物膜的电容Qf和电阻Rf有关,而低频下的时间常数与双电层电容Qdl和电荷转移电阻Rct有关[29]. ...

Effect of aging processes on corrosion behavior and stress corrosion sensitivity of pre-stretched 7075 aluminum alloy

1

2018

... 采用如图8所示的电路图对EIS结果进行拟合,拟合结果见表1.其中Rs为溶液电阻;Rct的大小与钢的耐蚀性密切相关,Rct的值越大,钢的耐蚀性越好[30].由表1可见,随着温度的升高,Rct先增大后减小,并且在90 ℃时最大值达到3179 Ω·cm2.30 ℃和150 ℃时的Rct值相差不多,比90 ℃ Rct值低3个数量级.这表明在温度为90 ℃时的界面电化学反应难度最大. ...

Effect of O2 on corrosion of 3Cr steel in high temperature and high pressure CO2-O2 environment

1

2015

... 此外,双电层电容Cdl一般可以表达为Cdl=εRaκA/d,其中ε为真空电容率,Ra为电极表面粗糙度,κ为介质的介电常数,A为电极表面积,d为电容极板间距离,其中Cdl的大小与试样的电极表面积A以及电极表面粗糙度Ra有关[31].Cdl越大,电极表面积和粗糙度越大,腐蚀越严重.X70钢的双电层电容Cdl随着温度的升高呈现先减小后增大的规律,在90 ℃时最小,数值仅为5.6×10-5 mF/cm2,说明试样的电极表面积A以及电极表面粗糙度Ra并未发生明显变化.而30和150 ℃的双电层电容Cdl比90 ℃分别高出3个和2个数量级,表明这两个温度下金属表面发生了严重的腐蚀.因此,X70钢的耐蚀性随着温度的升高呈现先增大后减小的规律,在90 ℃时形成的腐蚀产物膜对基体保护性最好,腐蚀速率最低.这与上述极化曲线得到的结果一致. ...

Study on corrosion properties of pipelines in simulated produced water saturated with supercritical CO2

2

2006

... 因此,X70钢在含CO2的地层水中发生以下电化学反应[32]: ...

... 随着温度进一步升高至120和150 ℃时,X70钢表面析出的FeCO3晶粒形状和尺寸发生显著变化.120 ℃时,FeCO3晶粒呈六方体结构,数量显著减小,尺寸显著增加.根据极化曲线拟合结果,此时腐蚀电流密度开始增加,Ecorr开始正移.Li等[36]认为这是由于此时反应 (4) 的平衡电极电位比Ecorr更正,随着温度增加,电化学反应向着电位更正的方向移动,即阴极反应驱动力增加,导致腐蚀电流密度增加.这个驱动力在150 ℃时表现的更加明显.当系统压力为1.5 MPa时,溶液在120和150 ℃时仍为未饱和水状态.因此并没有蒸汽产生.S随温度升高继续增大,更容易析出FeCO3晶体[32].但由于CO2在溶液中的的溶解度随温度升高而降低,FeCO3晶粒形核率低于晶粒的长大速度,FeCO3数量较低温时少,不能覆盖整个电极表面,导致裸露的基体金属成为“小阳极”,而被致密的FeCO3腐蚀产物膜覆盖区域形成“大阴极”[40],从而组成自催化作用强大的电偶腐蚀,加速了局部腐蚀.同时由于温度升高,化学反应驱动力大,HCO3-电离出H+不能回到溶液中,在基体与腐蚀产物膜间局部位置富集.高温下Fe2+数量增加,发生水解反应,从而导致腐蚀产物膜发生局部溶解,膜厚度减小,电极表面发生全面腐蚀并伴随有点蚀.当温度升高至150 ℃时,进一步促进晶粒长大.尽管SEM结果表明此时X70钢表面覆盖了一层FeCO3晶粒,但腐蚀产物截面SEM结果说明此时腐蚀产物膜很薄,电化学实验结果也证明了膜层的保护性较差,因此,在高温的驱动下,FeCO3晶体快速生长,形成的尺寸较大的FeCO3晶体,造成腐蚀产物膜内应力增大,最终发生破裂[41],引发多处发生电偶腐蚀.同时,更多的阴离子会穿过膜破裂处与基体发生反应,导致腐蚀电流迅速增加.此外,H+浓度的增大也会加速吸引溶液中的CO32-、HCO3-穿过腐蚀产物膜到达基体表面,与Fe发生反应,导致局部酸化,发生点蚀. ...

The influence of carbon steel microstructure on corrosion layers: An XPS and SEM characterization

1

2003

... 腐蚀产物FeCO3会沉积在碳钢表面[33]. ...

油气田腐蚀环境中N80钢和3Cr钢的腐蚀行为

1

2016

... 温度是影响X70钢CO2腐蚀的重要因素之一,CO2在水中的溶解度随温度升高而明显降低.FeCO3的过饱和度 (S) 是FeCO3膜形成的主要推动力,较高的过饱和度是FeCO3在碳钢表面沉积的必要条件[34,35],S越高表明FeCO3的沉积速率越高.过饱和度的计算公式如下[36]: ...

油气田腐蚀环境中N80钢和3Cr钢的腐蚀行为

1

2016

... 温度是影响X70钢CO2腐蚀的重要因素之一,CO2在水中的溶解度随温度升高而明显降低.FeCO3的过饱和度 (S) 是FeCO3膜形成的主要推动力,较高的过饱和度是FeCO3在碳钢表面沉积的必要条件[34,35],S越高表明FeCO3的沉积速率越高.过饱和度的计算公式如下[36]: ...

Corrosion of low alloy steel and stainless steel in supercritical CO2/H2O/H2S systems

1

2016

... 温度是影响X70钢CO2腐蚀的重要因素之一,CO2在水中的溶解度随温度升高而明显降低.FeCO3的过饱和度 (S) 是FeCO3膜形成的主要推动力,较高的过饱和度是FeCO3在碳钢表面沉积的必要条件[34,35],S越高表明FeCO3的沉积速率越高.过饱和度的计算公式如下[36]: ...

Effect of extremely aggressive environment on the nature of corrosion scales of HP-13Cr stainless steel

2

2019

... 温度是影响X70钢CO2腐蚀的重要因素之一,CO2在水中的溶解度随温度升高而明显降低.FeCO3的过饱和度 (S) 是FeCO3膜形成的主要推动力,较高的过饱和度是FeCO3在碳钢表面沉积的必要条件[34,35],S越高表明FeCO3的沉积速率越高.过饱和度的计算公式如下[36]: ...

... 随着温度进一步升高至120和150 ℃时,X70钢表面析出的FeCO3晶粒形状和尺寸发生显著变化.120 ℃时,FeCO3晶粒呈六方体结构,数量显著减小,尺寸显著增加.根据极化曲线拟合结果,此时腐蚀电流密度开始增加,Ecorr开始正移.Li等[36]认为这是由于此时反应 (4) 的平衡电极电位比Ecorr更正,随着温度增加,电化学反应向着电位更正的方向移动,即阴极反应驱动力增加,导致腐蚀电流密度增加.这个驱动力在150 ℃时表现的更加明显.当系统压力为1.5 MPa时,溶液在120和150 ℃时仍为未饱和水状态.因此并没有蒸汽产生.S随温度升高继续增大,更容易析出FeCO3晶体[32].但由于CO2在溶液中的的溶解度随温度升高而降低,FeCO3晶粒形核率低于晶粒的长大速度,FeCO3数量较低温时少,不能覆盖整个电极表面,导致裸露的基体金属成为“小阳极”,而被致密的FeCO3腐蚀产物膜覆盖区域形成“大阴极”[40],从而组成自催化作用强大的电偶腐蚀,加速了局部腐蚀.同时由于温度升高,化学反应驱动力大,HCO3-电离出H+不能回到溶液中,在基体与腐蚀产物膜间局部位置富集.高温下Fe2+数量增加,发生水解反应,从而导致腐蚀产物膜发生局部溶解,膜厚度减小,电极表面发生全面腐蚀并伴随有点蚀.当温度升高至150 ℃时,进一步促进晶粒长大.尽管SEM结果表明此时X70钢表面覆盖了一层FeCO3晶粒,但腐蚀产物截面SEM结果说明此时腐蚀产物膜很薄,电化学实验结果也证明了膜层的保护性较差,因此,在高温的驱动下,FeCO3晶体快速生长,形成的尺寸较大的FeCO3晶体,造成腐蚀产物膜内应力增大,最终发生破裂[41],引发多处发生电偶腐蚀.同时,更多的阴离子会穿过膜破裂处与基体发生反应,导致腐蚀电流迅速增加.此外,H+浓度的增大也会加速吸引溶液中的CO32-、HCO3-穿过腐蚀产物膜到达基体表面,与Fe发生反应,导致局部酸化,发生点蚀. ...

The effect of temperature and ionic strength on iron carbonate (FeCO3) solubility limit

1

2009

... 式中:[Fe2+]和[CO32-]分别为溶液中Fe2+和CO32-的瞬时浓度 (mol-1·L-1).Ksp为FeCO3的溶解度极限 (mol2·L-2).它与温度TK和离子强度I有关,根据Sun等[37]提出的计算公式如下: ...

1

1996

... 离子强度I可以根据如下公式表示[38]: ...

X70钢在高温高压二氧化碳酸性溶液中的腐蚀行为

1

2008

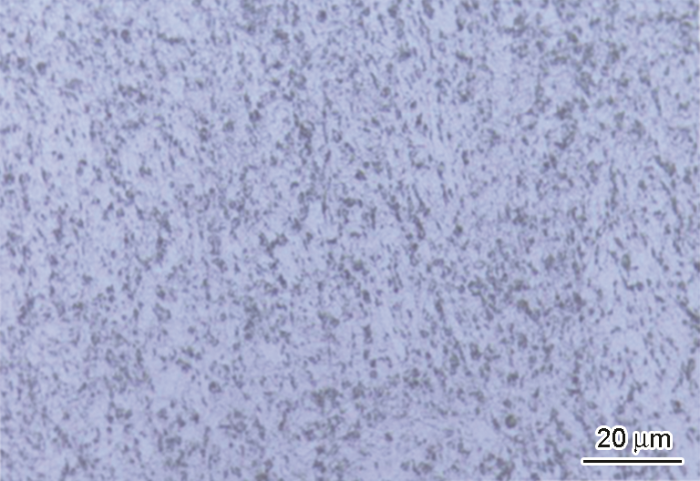

... 由上述实验结果可知,随温度升高,X70钢的腐蚀速率先减小后增大,腐蚀产物膜厚度先增大后减小,在90 ℃时腐蚀速率最小,腐蚀产物膜厚度最大.这是由于在30 ℃时,温度低导致腐蚀反应驱动力小,此时Ksp最大,S最小,因此无法在试件表面形成腐蚀产物膜,X70钢一直参与阳极溶解,因此金属发生的腐蚀速率很高.当温度为60 ℃时,随着FeCO3的Ksp减小,过饱和度S增大,此时在基体表面形成了FeCO3晶体,表明过饱和度达到了FeCO3沉积条件.但由于过饱和度较小,FeCO3析出动力较低,晶体形核速率和晶粒尺寸均较小,导致腐蚀产物膜疏松多孔,因此溶液中的离子可以穿过孔隙来到基体表面参与反应.但较30 ℃相比,腐蚀产物基本覆盖基体表面,因此腐蚀得到缓解.此外,60 ℃时X70钢腐蚀形貌表现为条沟状,这与形成的Fe3C腐蚀产物有关.X70钢的显微组织为铁素体和珠光体组织,而珠光体组织由铁素体相和渗碳体相构成.铁素体的电位比渗碳体低,在微电池中作为阳极而被腐蚀[39].X70钢的阳极溶解导致Fe2+的溶解,使残留未腐蚀的Fe3C集聚于表面,形成Fe3C膜,并在试样表面形成了点蚀、条状腐蚀特征.当温度升高至90 ℃时,此时FeCO3晶体形核速率增加,但FeCO3晶粒仍相对较小,此时FeCO3膜变得更为致密,阻碍了金属基体与溶液界面的电化学反应的顺利进行,保护性最好,因此在该温度下的腐蚀速率最小. ...

X70钢在高温高压二氧化碳酸性溶液中的腐蚀行为

1

2008

... 由上述实验结果可知,随温度升高,X70钢的腐蚀速率先减小后增大,腐蚀产物膜厚度先增大后减小,在90 ℃时腐蚀速率最小,腐蚀产物膜厚度最大.这是由于在30 ℃时,温度低导致腐蚀反应驱动力小,此时Ksp最大,S最小,因此无法在试件表面形成腐蚀产物膜,X70钢一直参与阳极溶解,因此金属发生的腐蚀速率很高.当温度为60 ℃时,随着FeCO3的Ksp减小,过饱和度S增大,此时在基体表面形成了FeCO3晶体,表明过饱和度达到了FeCO3沉积条件.但由于过饱和度较小,FeCO3析出动力较低,晶体形核速率和晶粒尺寸均较小,导致腐蚀产物膜疏松多孔,因此溶液中的离子可以穿过孔隙来到基体表面参与反应.但较30 ℃相比,腐蚀产物基本覆盖基体表面,因此腐蚀得到缓解.此外,60 ℃时X70钢腐蚀形貌表现为条沟状,这与形成的Fe3C腐蚀产物有关.X70钢的显微组织为铁素体和珠光体组织,而珠光体组织由铁素体相和渗碳体相构成.铁素体的电位比渗碳体低,在微电池中作为阳极而被腐蚀[39].X70钢的阳极溶解导致Fe2+的溶解,使残留未腐蚀的Fe3C集聚于表面,形成Fe3C膜,并在试样表面形成了点蚀、条状腐蚀特征.当温度升高至90 ℃时,此时FeCO3晶体形核速率增加,但FeCO3晶粒仍相对较小,此时FeCO3膜变得更为致密,阻碍了金属基体与溶液界面的电化学反应的顺利进行,保护性最好,因此在该温度下的腐蚀速率最小. ...

Microbially sustained pitting corrosion of 304 stainless steel in anaerobic seawater

1

1995

... 随着温度进一步升高至120和150 ℃时,X70钢表面析出的FeCO3晶粒形状和尺寸发生显著变化.120 ℃时,FeCO3晶粒呈六方体结构,数量显著减小,尺寸显著增加.根据极化曲线拟合结果,此时腐蚀电流密度开始增加,Ecorr开始正移.Li等[36]认为这是由于此时反应 (4) 的平衡电极电位比Ecorr更正,随着温度增加,电化学反应向着电位更正的方向移动,即阴极反应驱动力增加,导致腐蚀电流密度增加.这个驱动力在150 ℃时表现的更加明显.当系统压力为1.5 MPa时,溶液在120和150 ℃时仍为未饱和水状态.因此并没有蒸汽产生.S随温度升高继续增大,更容易析出FeCO3晶体[32].但由于CO2在溶液中的的溶解度随温度升高而降低,FeCO3晶粒形核率低于晶粒的长大速度,FeCO3数量较低温时少,不能覆盖整个电极表面,导致裸露的基体金属成为“小阳极”,而被致密的FeCO3腐蚀产物膜覆盖区域形成“大阴极”[40],从而组成自催化作用强大的电偶腐蚀,加速了局部腐蚀.同时由于温度升高,化学反应驱动力大,HCO3-电离出H+不能回到溶液中,在基体与腐蚀产物膜间局部位置富集.高温下Fe2+数量增加,发生水解反应,从而导致腐蚀产物膜发生局部溶解,膜厚度减小,电极表面发生全面腐蚀并伴随有点蚀.当温度升高至150 ℃时,进一步促进晶粒长大.尽管SEM结果表明此时X70钢表面覆盖了一层FeCO3晶粒,但腐蚀产物截面SEM结果说明此时腐蚀产物膜很薄,电化学实验结果也证明了膜层的保护性较差,因此,在高温的驱动下,FeCO3晶体快速生长,形成的尺寸较大的FeCO3晶体,造成腐蚀产物膜内应力增大,最终发生破裂[41],引发多处发生电偶腐蚀.同时,更多的阴离子会穿过膜破裂处与基体发生反应,导致腐蚀电流迅速增加.此外,H+浓度的增大也会加速吸引溶液中的CO32-、HCO3-穿过腐蚀产物膜到达基体表面,与Fe发生反应,导致局部酸化,发生点蚀. ...

碳钢高温高压CO2腐蚀产物膜的形成机制

1

2007

... 随着温度进一步升高至120和150 ℃时,X70钢表面析出的FeCO3晶粒形状和尺寸发生显著变化.120 ℃时,FeCO3晶粒呈六方体结构,数量显著减小,尺寸显著增加.根据极化曲线拟合结果,此时腐蚀电流密度开始增加,Ecorr开始正移.Li等[36]认为这是由于此时反应 (4) 的平衡电极电位比Ecorr更正,随着温度增加,电化学反应向着电位更正的方向移动,即阴极反应驱动力增加,导致腐蚀电流密度增加.这个驱动力在150 ℃时表现的更加明显.当系统压力为1.5 MPa时,溶液在120和150 ℃时仍为未饱和水状态.因此并没有蒸汽产生.S随温度升高继续增大,更容易析出FeCO3晶体[32].但由于CO2在溶液中的的溶解度随温度升高而降低,FeCO3晶粒形核率低于晶粒的长大速度,FeCO3数量较低温时少,不能覆盖整个电极表面,导致裸露的基体金属成为“小阳极”,而被致密的FeCO3腐蚀产物膜覆盖区域形成“大阴极”[40],从而组成自催化作用强大的电偶腐蚀,加速了局部腐蚀.同时由于温度升高,化学反应驱动力大,HCO3-电离出H+不能回到溶液中,在基体与腐蚀产物膜间局部位置富集.高温下Fe2+数量增加,发生水解反应,从而导致腐蚀产物膜发生局部溶解,膜厚度减小,电极表面发生全面腐蚀并伴随有点蚀.当温度升高至150 ℃时,进一步促进晶粒长大.尽管SEM结果表明此时X70钢表面覆盖了一层FeCO3晶粒,但腐蚀产物截面SEM结果说明此时腐蚀产物膜很薄,电化学实验结果也证明了膜层的保护性较差,因此,在高温的驱动下,FeCO3晶体快速生长,形成的尺寸较大的FeCO3晶体,造成腐蚀产物膜内应力增大,最终发生破裂[41],引发多处发生电偶腐蚀.同时,更多的阴离子会穿过膜破裂处与基体发生反应,导致腐蚀电流迅速增加.此外,H+浓度的增大也会加速吸引溶液中的CO32-、HCO3-穿过腐蚀产物膜到达基体表面,与Fe发生反应,导致局部酸化,发生点蚀. ...

碳钢高温高压CO2腐蚀产物膜的形成机制

1

2007

... 随着温度进一步升高至120和150 ℃时,X70钢表面析出的FeCO3晶粒形状和尺寸发生显著变化.120 ℃时,FeCO3晶粒呈六方体结构,数量显著减小,尺寸显著增加.根据极化曲线拟合结果,此时腐蚀电流密度开始增加,Ecorr开始正移.Li等[36]认为这是由于此时反应 (4) 的平衡电极电位比Ecorr更正,随着温度增加,电化学反应向着电位更正的方向移动,即阴极反应驱动力增加,导致腐蚀电流密度增加.这个驱动力在150 ℃时表现的更加明显.当系统压力为1.5 MPa时,溶液在120和150 ℃时仍为未饱和水状态.因此并没有蒸汽产生.S随温度升高继续增大,更容易析出FeCO3晶体[32].但由于CO2在溶液中的的溶解度随温度升高而降低,FeCO3晶粒形核率低于晶粒的长大速度,FeCO3数量较低温时少,不能覆盖整个电极表面,导致裸露的基体金属成为“小阳极”,而被致密的FeCO3腐蚀产物膜覆盖区域形成“大阴极”[40],从而组成自催化作用强大的电偶腐蚀,加速了局部腐蚀.同时由于温度升高,化学反应驱动力大,HCO3-电离出H+不能回到溶液中,在基体与腐蚀产物膜间局部位置富集.高温下Fe2+数量增加,发生水解反应,从而导致腐蚀产物膜发生局部溶解,膜厚度减小,电极表面发生全面腐蚀并伴随有点蚀.当温度升高至150 ℃时,进一步促进晶粒长大.尽管SEM结果表明此时X70钢表面覆盖了一层FeCO3晶粒,但腐蚀产物截面SEM结果说明此时腐蚀产物膜很薄,电化学实验结果也证明了膜层的保护性较差,因此,在高温的驱动下,FeCO3晶体快速生长,形成的尺寸较大的FeCO3晶体,造成腐蚀产物膜内应力增大,最终发生破裂[41],引发多处发生电偶腐蚀.同时,更多的阴离子会穿过膜破裂处与基体发生反应,导致腐蚀电流迅速增加.此外,H+浓度的增大也会加速吸引溶液中的CO32-、HCO3-穿过腐蚀产物膜到达基体表面,与Fe发生反应,导致局部酸化,发生点蚀. ...