随着大量三高 (即腐蚀性气体含量高、压力高和产能高) 油气田的开发,油井管钢服役环境酸性水平大幅降低,导致其应力腐蚀开裂 (SCC) 问题日益突出。酸性H2S环境会造成氢致开裂 (HIC) 和硫化物应力腐蚀 (SSCC),二者协同作用,是油井管断裂失效的主要原因[1,2],对人和环境造成不可挽回的灾难。因此,近年来,研究酸性环境下SSCC逐渐成为国内热点。郑华均等[3]认为酸性溶液中16MnR钢以氢致开裂机制 (HE) 为主,在中性和碱性溶液中以阳极溶解机制 (AD) 为主。刘智勇等[4]认为酸性环境是SCC敏感环境,其裂尖是阳极过程控制,非裂尖区受阴极过程控制。Yan等[5]认为,酸性介质会加强材料阴极析氢,促进氢脆作用和阳极溶解作用。可见,油气田用钢在酸性环境具有较高的应力腐蚀敏感特征,但不同材料体系的应力腐蚀行为机制还不够完善,有待进一步研究。T95钢是目前国内外使用量较大的油井管材料,在我国油井开采中应用广泛,其SSCC行为和机理深受业界关注。目前,T95钢在酸性环境下SSCC行为和机理研究较少,且没有达成一致。

本文主要研究了溶液酸度对T95油井管的SSCC行为,分析断口形貌和断裂行为,探讨应力腐蚀过程中的裂纹扩展机制,为T95油井管的实际应用提供参考依据。

1 实验方法

T95钢成分采用超低S和合金化设计,同时加入了Cr、Mo、V合金元素,化学成分 (质量分数,%) 为:C 0.19,Si 0.18,Mn 0.73,S 0.0042,P 0.015,Cr 0.83,Mo 0.46,V 0.097,Fe余量。采用ZEISS Axiovert 200MAT金相显微镜和TecnaiG2 20透射电子显微镜 (TEM) 对T95钢进行组织观察。试样沿轧制方向截取,每组实验采用3个平行样。实验前,恒载荷拉伸实验试样用丙酮除油,然后用去离子水清洗,无水乙醇脱水后冷风吹干待用。电化学试样利用SiC水砂纸将工作面逐级打磨至1200号,然后用去离子水清洗,无水乙醇脱水后冷风吹干待用。

恒载荷拉伸实验前向介质中通入高纯N2除氧2 h。以200 mL/min的速率在溶液中通入H2S气体30 min,使介质达到饱和,实验过程中低速率持续通入H2S气体。恒载荷拉伸实验依照NACE Standard TM 0177-2005标准的A方法进行,对T95钢加载至名义屈服强度的90%,实验中记录应力环断裂的时间。采用CORTEST应力环加载。T95钢在Zwick拉伸试验机上进行空气介质拉伸试验,作为对比实验。依据标准JBT6074-92《腐蚀试样的制备、清洗和评定》清洗试样腐蚀产物。用QUANTA-400HV扫描电子显微镜 (SEM) 对断口及裂纹形貌进行观察。采用TecnaiG2 20 TEM进行渗碳体形貌分析,采用EDAX X特征能谱仪 (EDS) 进行成分分析,点分辨率0.235 nm;最高加速电压200 kV;最小束斑尺寸1 nm。

动电位极化曲线测试采用M273A电化学测试系统。实验用三电极体系,T95钢试样为工作电极,Pt片为辅助电极,饱和甘汞电极 (SCE) 为参比电极,扫描速度为0.166 mV/s。电位数值均相对于SCE的电位。电化学实验溶液为上述3种溶液,实验前向溶液通入高纯N2除氧1 h,加入适量Na2S (分析纯)。用碘量法来测溶液中H2S浓度,其H2S浓度为1200×10-6。上述实验温度保持在 (25±1) ℃。

2 实验结果

2.1 显微组织与力学性能

T95钢经过调质处理后,组织见图1,可见其组织均匀,主要为回火索氏体的调质组织,晶粒度为ASTM 9级。试样的屈服强度为720 MPa,抗拉强度为785 MPa,断后伸长率为23.0%。可见,T95钢力学性能符合标准要求。

图1

图2为T95钢经过900 ℃淬火+660 ℃高温回火调质后透射组织。可见,马氏体板条界逐渐融合,发生再结晶,在板条上出现亚晶粒,逐步形成铁素体,并且在铁素体晶内和晶界有大量渗碳体析出且部分已经球化 (如图3),是回火索氏体的典型特征。这些渗碳体对位错起到了钉扎作用,位错可动性大大降低。位错和渗碳体可以成为强的氢陷阱,固定了H,阻碍了氢在金属中的运动和聚集,从而改善钢的抗H2S腐蚀性能。经能谱分析渗碳体,如图3,其中含有合金成分Mn、Cr、Mo、V。微合金元素V对C起到固定作用,可以提高钢在高温下的抗氢侵蚀和降低钢的SCC敏感性。Mo能够降低相变温度,抑制块状铁素体的形成,提高钢耐SCC性能[9]。

图2

图2

T95钢组织和碳化物析出情况

Fig.2

TEM images and precipitates of T95 steel: (a) intra crystalline, (b) inter crystalline

图3

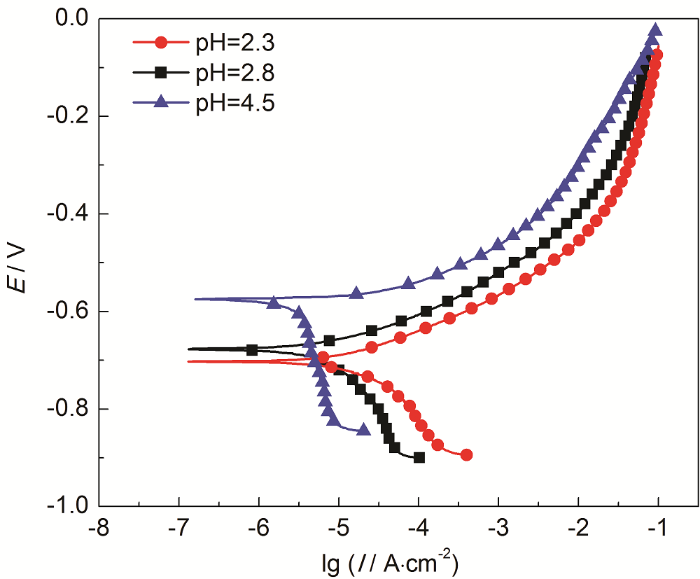

2.2 动电位极化曲线测量

图4为T95钢在3种pH介质中动电位极化曲线。可见,T95钢阳极过程基本一致,未出现钝化现象,当电压大于-0.1 V以后,曲线归于一致。溶液pH值的改变主要影响的是阴极过程。随着pH值降低,阴极反应曲线发生了右移,腐蚀电流密度变大。T95钢置于不同pH值腐蚀介质中,待稳定一段时间后,腐蚀电流与环境输入H+电流相等,即Icorr=

图4

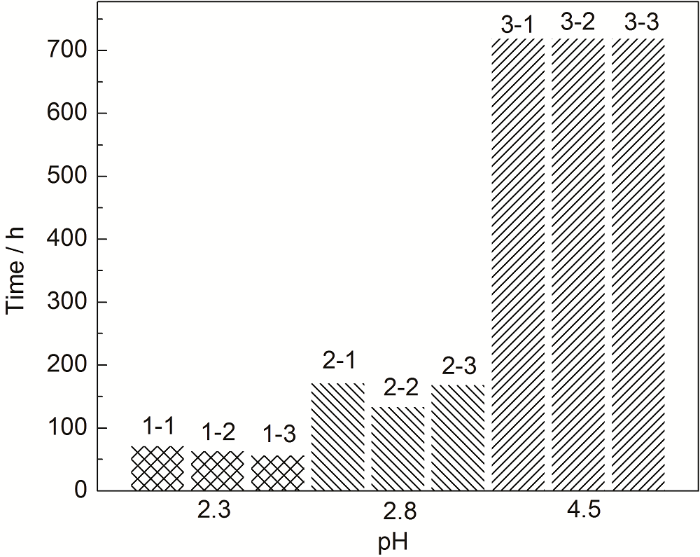

2.3 恒载荷拉伸实验

将T95钢分别在3种pH值溶液中进行应力环实验,获得各条件下的断裂时间结果如图5所示。可见,在溶液pH值分别为2.3和2.8中,2组平行试样均断裂;在溶液pH值为4.5中,3个平行试样实验720 h均没有发生断裂。可见,T95钢的SCC行为受pH值的影响极为明显,存在一个临界的pH值介于2.8和4.5之间,当pH值为2.8以下时T95钢对SCC敏感性很高,且随着溶液pH值降低,试样断裂时间缩短,SCC敏感性增高。这与T95钢发生氢脆的临界氢浓度有关。

图5

2.4 断口及裂纹观察

如图6所示,T95钢在空气中的断裂形式为韧性断裂,断口呈现多孔韧窝状。图7为T95钢在溶液pH值分别为2.8和2.3中应力环断口形貌。相比空气中的断口,pH值为2.8溶液中钢断面发生了一定程度的韧脆转变。由于氢的进入,使得局部塑性变形量减少,导致金属塑性降低,韧窝区域减小,韧窝面积和深度也减小,局部呈现脆性断口特征,且有裂纹生成,如图7a;pH值为2.3溶液中钢断口在撕裂之间形成典型的准解理断裂特征,如图7b,呈现脆性断口特征,人字型裂纹多且长。由此可见,相对于空气拉伸,断口形貌逐渐由韧性特征转变为脆性特征。溶液pH值为2.8和2.3均对T95钢是SCC敏感环境,且T95钢在pH值为2.3溶液中表现出较强的SCC敏感性。

图6

图7

图7

溶液pH值为2.8和2.3中T95钢断口SEM形貌

Fig.7

SEM images of T95 samples fractured by stress ring in solution of pH=2.8 (a) and pH=2.3 (b)

3 分析与讨论

T95钢的在酸性H2S环境中的SCC是受氢脆机制 (HE) 控制的,也就是受电化学充氢过程的影响。在实验所用的酸性除氧溶液中,其阴极反应主要为H+和H2S的还原反应,反应方程为:

其阳极反应为Fe的阳极溶解:

H2S在溶液中主要以HS-和S2-形式存在。阳极通过下列反应,生成腐蚀产物FeSx。

本研究发现,随着溶液pH值升高,T95钢的SCC敏感性逐渐降低 (如图5),在pH值达到4.5时实验720 h不断裂,表现出明显的耐SCC的特性。因此,认为溶液pH值是影响SCC的重要因素之一。这是因为,在酸性溶液中,pH值的升高能够抑制阴极析氢过程。

在应力作用下,裂纹源发生局部塑变并持续处于高应变状态,能够吸收更多的H原子而加剧HE过程。因此,渗入钢中的H在应力诱导扩散作用下在裂纹源尖端高应力区 (应力集中区、晶界或位错富集区) 富集,当氢压达到材料断裂阈值,导致材料沿晶或穿晶开裂 (图6)。此时,裂纹源尖端开裂导致裂纹源应力强度因子增大,局部拉应力增加会促进阴极反应进行[14,15]。同时,裂纹发生时裂尖应变也能促进裂尖的阳极溶解过程。裂纹扩展时,暴露出的金属表面瞬时发生局部阳极溶解,使裂纹长大速率加快16。因此,T95钢的SCC机理是阳极溶解和氢脆的混合控制过程,在较低pH值下以氢脆机制为主。而这就能够理解,随着环境输入H+浓度增加,阴阳极过程对钢中裂纹的扩展和钢的腐蚀都有促进作用,从而导致pH值对T95钢的SCC的影响存在临界值现象。

4 结论

(1) 溶液pH值为2.3和2.8是T95钢SCC敏感环境。且随着pH值升高,T95钢SCC敏感性呈现出临界值现象,在pH值高至4.5时其SCC敏感性大幅降低。

(2) 溶液pH值同时影响了T95钢阴极和阳极反应过程。T95钢裂纹源形成后,溶液pH值降低,阴极反应加强,促进氢致开裂;H+在裂尖聚集,促进裂纹扩展,加强阳极溶解,此时T95钢的裂纹扩展受到阳极溶解和氢致开裂机制协同作用。

参考文献

Stress corrosion experimental research of 304 austenitic stainless steel in H2S+Cl-+CO2+H2O complex medium condition

[D].

304奥氏体不锈钢在H2S+Cl-+CO2+H2O复杂介质环境下的应力腐蚀试验研究

[D].

A review on corrosion behavior and mechanism of metals in wet H2S

[J].

在湿H2S环境中金属腐蚀行为和机理研究概述

[J].

Stress effect in SCC system of 16MnR material in saturated H2S solution

[J].

应力在16MnR钢饱和硫化氢溶液应力腐蚀体系中的作用

[J].

Stress corrosion behavior of X70 pipeline steel in simulated solution of acid soil

[J].

X70钢在酸性土壤模拟溶液中的应力腐蚀行为

[J].

Stress corrosion of pipeline steel under occluded coating disbondment in a red soil environment

[J].

Study on the influencing factors on wet H2S stress corrosion cracking test of oil tube

[D].

油井管在湿硫化氢环境下应力腐蚀试验若干影响因素研究

[D].

Corrosion of steel by sulphides and cyanides in refinery condensate water

[J].

Effect of microstructure on sulfide stress corrosion cracking of pipeline steels

[J].

显微组织对管线钢硫化物应力腐蚀开裂的影响

[J].

Research on stress corrosion cracking of typical pressure vessel steels in wet hydrogen sulfide service

[D].

典型压力容器用钢在湿硫化氢环境中的应力腐蚀开裂研究

[D].

Stress corrosion cracking of 2205 duplex stainless steel in H2S-CO2 environment

[J].

Effects of hydrogen-charging on the susceptibility of X100 pipeline steel to hydrogen-induced cracking

[J].

Electrochemical and sulfide stress corrosion cracking behaviors of tubing steels in a H2S/CO2 annular environment

[J].

Crack growth driving force at tip of stress corrosion cracking in nuclear structural materials at initial stage

[J].

Stress corrosion cracking behavior research of 316L stainless steel in saturated CO2+Cl-+H2S

[D].

316L不锈钢在饱和CO2+Cl-+H2S介质环境中的应力腐蚀行为研究

[D].

Mechanistic aspect of near-neutral pH stress corrosion cracking of pipelines under cathodic polarization

[J].