随着城市化建设的加快,使用融雪剂清除积雪导致的路桥破坏愈发成为一个全球性的难题[1-3]。我国北方地区每年因使用融雪剂造成的直接和间接损失高达10亿元人民币[4-6]。融雪剂具有一定的危害性,对钢桥的影响尤为严重,大大缩短了桥梁的使用寿命[7,8]。目前,国内外广泛使用3种融雪剂:一是以醋酸钾 (C2H3KO2) 为主要成分的有机融雪剂;二是氯盐类的无机融雪剂,如NaCl、CaCl2、MgCl2和KCl等,即“除冰盐”;三是以氯盐加非氯盐或缓蚀剂的混合型融雪剂[9]。目前应用最多的是氯盐类融雪剂,其具有效果好、速效性高、原料易得、价格低廉等特点,但对大型公共基础设施的腐蚀和生态环境的破坏性较大[10,11]。未来我国将新建更多的桥梁工程,同时桥梁工程将向高寒地域发展,因此对桥梁钢在除冰盐环境中的耐腐蚀性能进行研究,为高寒地区的桥梁钢选材提供依据,具有重要意义。

本研究以耐候桥梁钢Q345qENH、Q420qENH和对比钢种Q345qE为研究对象,采用干湿交替腐蚀实验方法、全浸腐蚀实验方法和锈层物相分析方法,研究了其在除冰盐环境下的腐蚀行为。

1 实验方法

实验钢为鞍钢生产的耐候桥梁钢Q345qENH、Q420qENH和对比钢种Q345qE,腐蚀试片为接近钢板表面取样。化学成分见表1。采用线切割制取尺寸为50 mm×50 mm×5 mm和50 mm×25 mm×5 mm的试样,在磨床上将试样表面磨光至7级,利用脱脂剂、去离子水和无水乙醇将表面清洗干净,放入干燥器24 h后称重。

表1 实验钢的化学成分 (mass fraction / %)

Table 1

| Sample | C | Si | Mn | P | S | Als | Ni | Cu | Mo | Ti | Nb | Cr | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Q345qENH | 0.055 | 0.26 | 1.39 | 0.012 | 0.0035 | 0.034 | Total 1.001 | Bal. | |||||

| Q420qENH | 0.055 | 0.35 | 1.55 | 0.020 | 0.003 | 0.025 | Total 1.187 | Bal. | |||||

| Q345qE | 0.150 | 0.30 | 1.46 | 0.013 | 0.0036 | 0.041 | Total 0.182 | Bal. | |||||

桥梁钢板不同的结构部位在除冰盐腐蚀环境下腐蚀行为有所不同,处于通风处的结构部位除冰盐在除冰过程中呈液态、蒸干或凝结的干湿交替状态,采用与实际情况较接近的干湿交替腐蚀实验可以很好的模拟该部位的腐蚀环境,以便评价桥梁钢的腐蚀情况。干湿交替腐蚀实验在JR-A周浸实验箱内进行,腐蚀介质为依据GB/T 19746-2005配置的除冰盐。环境温度为30 ℃,湿度80%RH,水浴温度为30 ℃,每周期1 h,其中浸润时间为12 min,烘干时间为48 min。5个实验周期分别是2、4、8、16和32 d,平行试样数量是为4片。

采用全浸实验方法,模拟排水较差、易受潮、常浸润在除冰盐环境下的结构部位。全浸腐蚀实验在恒温水浴内进行,腐蚀介质为除冰盐,水浴温度为30 ℃,5个实验周期分别是2、4、8、16和32 d。

清理腐蚀产物依照GB/T 16545-1996,将500 mL密度为1.19 g/mL的盐酸、500 mL的蒸馏水和3.5 g六次甲基四胺配置成除锈液。

使用QUANTA 400型扫描电镜 (SEM) 对锈层形貌进行观测,使用X'PERT PRO X射线衍射仪 (XRD) 对干湿交替腐蚀实验后内锈层进行物相分析,采用Co靶、电压40 KV、电流40 mA。衍射范围为15°~105°,采用参比强度法 (RIR值) 对XRD分析结果进行半定量分析。

2 结果与讨论

2.1 干湿交替腐蚀行为

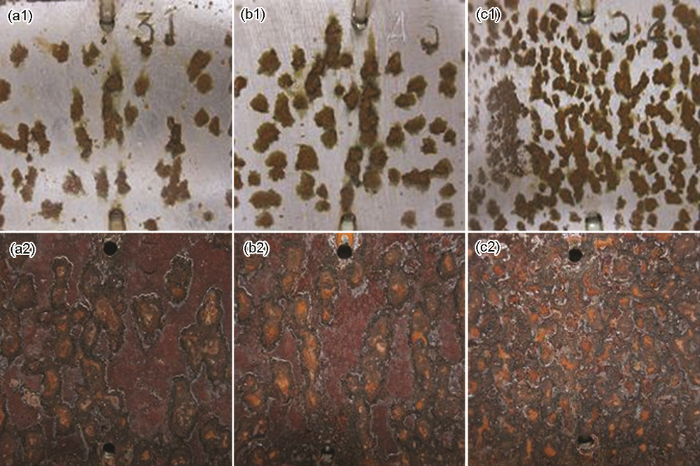

除冰盐干湿交替加速腐蚀实验不同时间的腐蚀形貌如图1所示,腐蚀2 h时,Q345qENH和Q420qENH表面出现约20~30个锈点,对比试样Q345qE表面锈点约为两种耐候桥梁钢的3倍。除冰盐具有较强的腐蚀性,实验进行2 h后,新鲜的试样表面与除冰盐接触时,引起电位差,从而产生一个个很小的微电池,其阳极反应即为

图1

图1

除冰盐干湿交替实验的腐蚀形貌

Fig.1

Appearance of Q345qENH (a1, a2), Q420qENH (b1, b2) and Q345qE (c1, c2) samples after dry-wet cyclic corrosion test with deicing salt for 2 h (a1~c1) and 8 d (a2~c2)

图2

图2

3种试样干湿交替32 d后的SEM形貌

Fig.2

SEM images of Q345qENH (a), Q420qENH (b) and Q345qE (c) samples after dry-wet cyclic corrosion test for 32 d

腐蚀实验后,按照下式计算出减薄量[12]:

其中,D为腐蚀减薄量,mm;R为年腐蚀速率,mm/a;M和M1分别为实验前后的试样质量,g;S为试样初始面积,cm2;ρ为材料的密度,g/cm3。

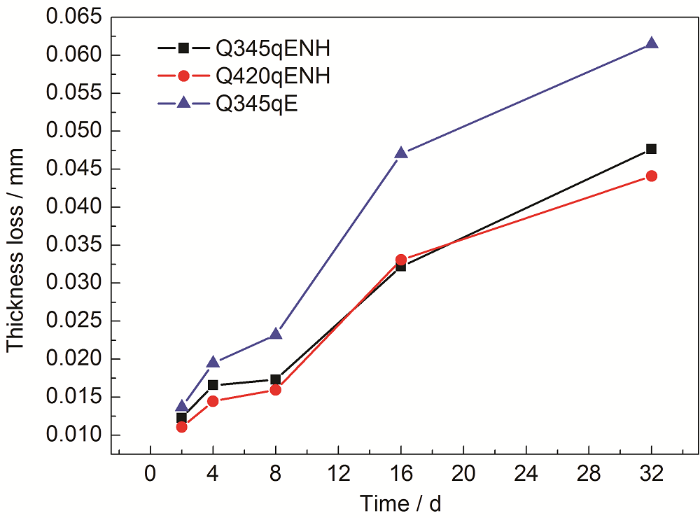

图3

图3

干湿交替实验3种桥梁钢的腐蚀减薄量

Fig.3

Thickness loss of samples after dry-wet cyclic corrosion test

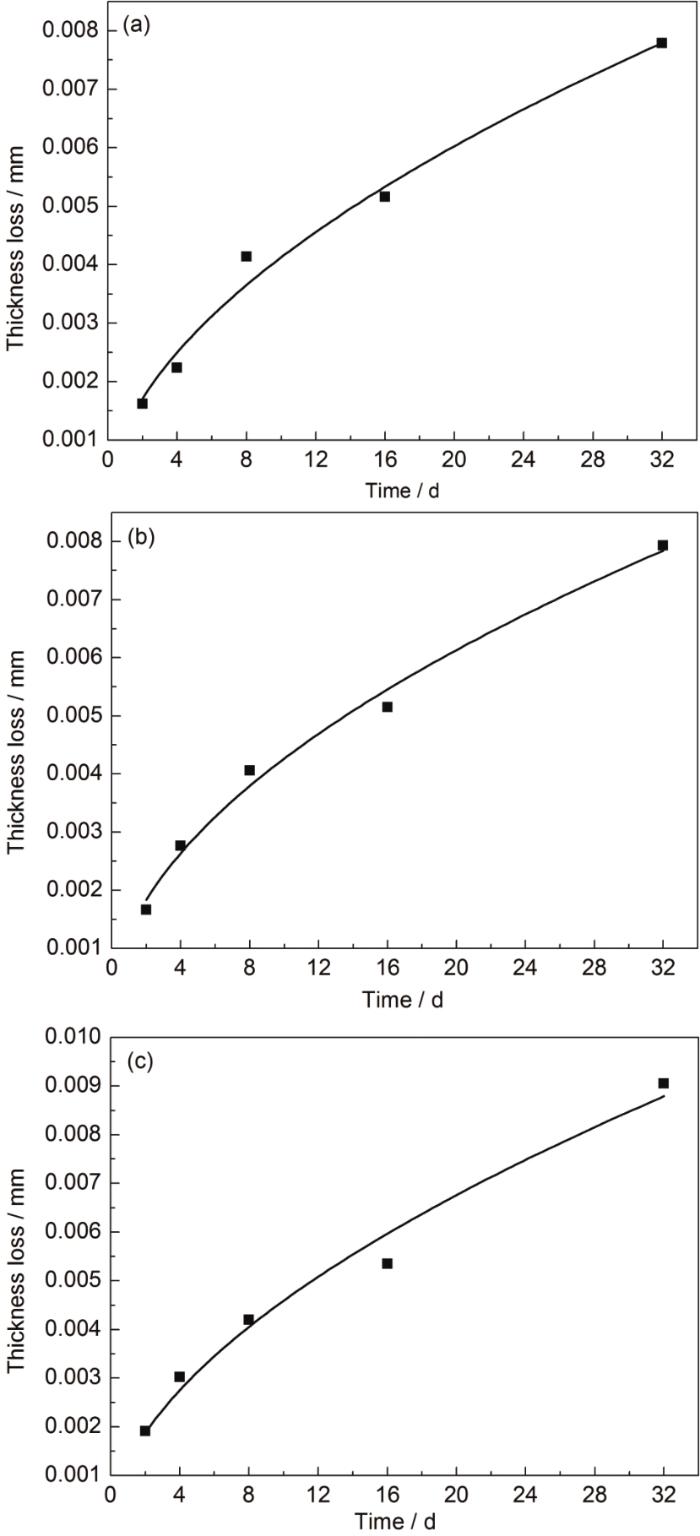

通常耐候钢的腐蚀深度与腐蚀时间呈幂函数变化关系,对实验钢干湿交替腐蚀实验的减薄量与腐蚀时间的关系按照D=Atn (D为腐蚀深度,mm;t为时间,d;A、n为常数) 进行回归[13,14],图4为3种桥梁钢的拟合曲线图。具体数值如表2所示,A和n分别为与材料和环境有关的常数,A代表材料表面的腐蚀活性,n表征腐蚀产物的致密性,R2为相关系数。3种桥梁钢的n值均小于1,表明干湿交替腐蚀速率随时间不断的衰减,因此3种桥梁钢锈层的形成均具有保护性。3种桥梁钢中Q420qENH钢的A值较低,说明其初期的耐腐蚀性能较好。3种桥梁钢中Q420qENH钢的n值较低,说明其腐蚀产物的致密性较好,即随周浸时间的延长其最终腐蚀失厚最小。

图4

图4

3种桥梁钢干湿交替实验腐蚀减薄量拟合曲线

Fig.4

Fitted line plot of thickness loss of Q345qENH (a), Q420qENH (b) and Q345qE (c) samples after dry-wet cyclic corrosion test

表2 干湿交替实验回归方程

Table 2

| Sample | A | n | Power function fitting | Correlation coefficient / R2 |

|---|---|---|---|---|

| Q345qENH | 0.0068 | 0.5598 | D=0.0068t0.5598 | 0.956 |

| Q420qENH | 0.0063 | 0.5643 | D=0.0063t0.5643 | 0.947 |

| Q345qE | 0.0085 | 0.5766 | D=0.0085t0.5766 | 0.958 |

2.2 全浸腐蚀行为

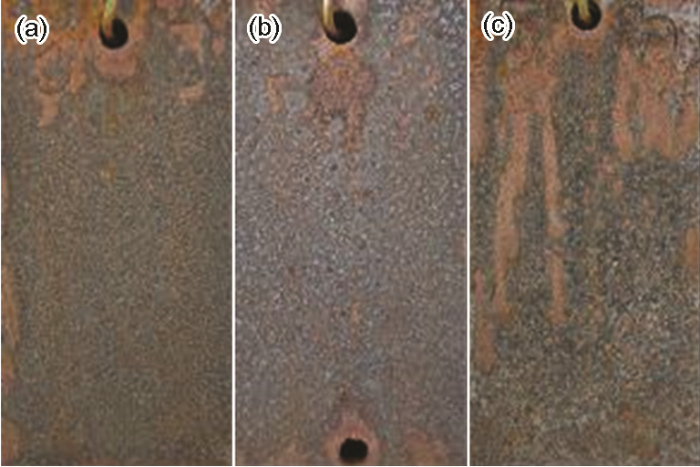

图5

图5

除冰盐全浸实验8 d腐蚀形貌

Fig.5

Appearance of Q345qENH (a), Q420qENH (b) and Q345qE (c) samples after deicing salt immers-ion test for 8 d

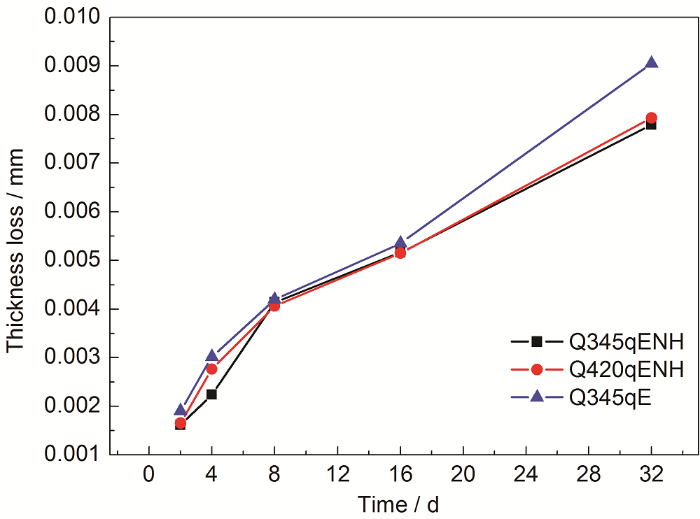

图6

图6

全浸实验3种桥梁钢的腐蚀减薄量

Fig.6

Thickness loss of samples after immersion corrosion test

图7

图7

3种桥梁钢全浸实验腐蚀减薄量拟合曲线

Fig.7

Fitted line plot of thickness loss of Q345qENH (a),Q420qENH (b) and Q345qE (c) samples after imm-ersion corrosion test

表3 全浸实验回归方程

Table 3

| Sample | A | n | Power function fitting | Correlation coefficient / R2 |

|---|---|---|---|---|

| Q345qENH | 0.00117 | 0.54626 | D=0.00117t0.54626 | 0.981 |

| Q420qENH | 0.00128 | 0.52377 | D=0.00128t0.52377 | 0.988 |

| Q345qE | 0.00127 | 0.55827 | D=0.00127t0.55827 | 0.976 |

两种腐蚀过程均遵循幂指数规律,由于是非线性方程,所以加速倍率 (周浸实验与全浸实验的腐蚀率的比) 是随实验时间而变化的,因此可以将周浸实验与全浸实验得到相同腐蚀量所对应的时间比的倒数定义为加速倍率,即D周浸=D全浸。

Q345qENH:0.00675t周浸0.55981=0.00117t全浸0.54626

Q420qENH:0.00631t周浸0.56434=0.00128t全浸0..52377

Q345qE:0.0085t周浸0.5766=0.00127t全浸0.55827

设t周浸为32 d,分别代入上述3个关系式,得Q345qENH t全浸=860 d,Q420qENH t全浸=880 d,Q345qE t全浸=1080 d。因此Q345qENH、Q420qENH和Q345qE干湿交替腐蚀的加速倍率分别是其全浸腐蚀的26.88倍、27.5倍和33.75倍。说明同种桥梁钢在不同的结构部位受除冰盐腐蚀程度相差较大,空气流动较大常处于除冰盐干湿交替的结构部位腐蚀环境较苛刻,排水较差、易受潮、常浸润在除冰盐的结构部位由于供氧不充分腐蚀程度较轻。

2.3 干湿交替腐蚀后锈层XRD分析

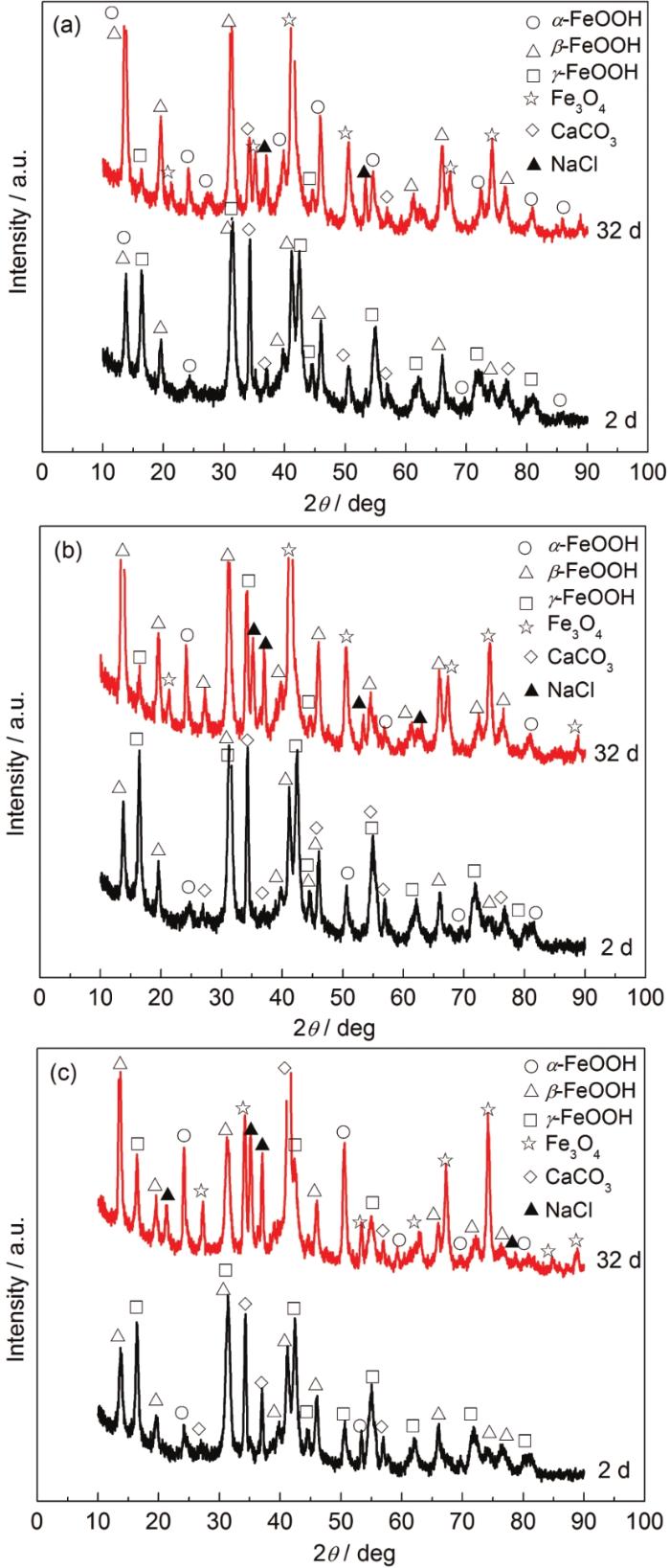

图8

图8

干湿交替腐蚀产物XRD谱

Fig.8

XRD pattern of corrosion product of Q345qENH (a), Q420qENH (b) and Q345qE (c) steels after dry-wet cyclic corrosion test

从图8中可以看出,干湿交替实验2 d试样内锈层物相由α-FeOOH、β-FeOOH、γ-FeOOH、CaCO3组成,32 d试样内锈层物相为α-FeOOH、β-FeOOH、γ-FeOOH、CaCO3、Fe3O4、NaCl。表4为干湿交替腐蚀产物物相组成,从半定量数据及物相结构分析,随着干湿交替腐蚀实验时间的延长锈层物相结构及含量有所变化:锈层中生成了Fe3O4,3种桥梁钢腐蚀2 d锈层中均没有Fe3O4,32 d则出现Fe3O4;γ-FeOOH的量逐渐减少,α-FeOOH的量逐渐增多。表4为物相半定量分析结果,Q345qENH钢腐蚀2 d到32 d,α-FeOOH从6%增至16%,γ-FeOOH从42%降为6%;Q420qENH钢腐蚀2 d到32 d,α-FeOOH从7%增至10%,γ-FeOOH则从45%降至7%;Q345qE钢腐蚀2 d到32 d,α-FeOOH从7%增至7.9%,γ-FeOOH从44%降至9.9%。因为γ-FeOOH的化学稳定性低,是最先形成的亚稳定产物,在腐蚀“湿”的阶段,γ-FeOOH开始溶解,重新结晶,形成α-FeOOH或Fe3O4,其转变将引起体积的变化,易产生裂纹或空洞等缺陷[17,18]。α-FeOOH是绝缘的非活性物质,是锈层中最为稳定的物相,在锈层中基本不发生物相的演变,不会产生物相演变带来的体积转变而在锈层中引起裂纹或孔洞等缺陷,对钢具有保护作用,该相的增加是导致实验后期腐蚀速率下降的重要原因。两种耐候桥梁钢Q345qENH和Q420qENH的耐蚀合金元素Ni、Cu、Mo、Ti、Nb和Cr的总含量分别为1.001和1.187,而对比试样Q345qE仅为0.182,因此两种耐候桥梁钢的耐腐蚀性能明显优于对比试样Q345qE。

表4 干湿交替腐蚀产物物相组成 (mass fraction / %)

Table 4

| Sample | α-FeOOH | β-FeOOH | γ-FeOOH | CaCO3 | Fe3O4 | NaCl |

|---|---|---|---|---|---|---|

| Q345qENH-2 d | 6 | 21 | 42 | 31 | --- | --- |

| Q345qENH-32 d | 16 | 35 | 6 | 18 | 20 | 5 |

| Q420qENH-2 d | 7 | 18 | 45 | 30 | --- | --- |

| Q420qENH-32 d | 10 | 44 | 7 | --- | 31 | 8 |

| Q345qE-2 d | 7 | 18 | 44 | 31 | --- | --- |

| Q345qE-32 d | 7.9 | 18.8 | 9.9 | 23.8 | 33.7 | 5.9 |

3 结论

(1) 利用干湿交替腐蚀实验和全浸腐蚀实验分别模拟了桥梁钢位于排水好、并且通风的结构部位和排水较差、易受潮的结构部位,耐候桥梁钢Q345qENH、Q420qENH在除冰盐腐蚀环境的耐腐蚀明显优于对比试样Q345qE。

(2) 同种桥梁钢在不同的结构部位受除冰盐腐蚀程度相差较大,Q345qENH、Q420qENH和Q345qE干湿交替腐蚀的加速倍率分别是其全浸腐蚀的26.88倍、27.5倍和33.75倍。

(3) 干湿交替腐蚀实验随着时间的延长锈层物相结构及含量均有所变化:锈层中生成了Fe3O4,γ-FeOOH的量逐渐减少,α-FeOOH的量逐渐增多。α-FeOOH是绝缘的非活性物质,该相的增加是导致实验后期腐蚀速率下降的重要原因。

参考文献

A research on influence and countermeasure of the snow-melting agent to traffic facilities and environment

[J].

融雪剂对交通设施和环境的影响及对策研究

[J].

Snow thaw agent and its corrosion harmfulness on infrastructure

[J].

融雪剂及其对基础设施的腐蚀危害

[J].

Bridge management system and maintenance optimization for existing bridges

[J].

On deicing salt damage and the impact on the bridge

[J].

融雪剂对桥梁的破坏和影响

[J].

Corrosion detection of road deicing salt on carbon steel and corrosion reducing treatments

[J].

公路融雪剂碳钢腐蚀性检测方法及缓蚀工艺研究

[J].

Damage reasons and treatment measures of expressway bridge deck pavement in chilly area

[J].

寒冷地区高速公路桥面铺装过早破损原因分析和处理方法

[J].

Mechanism analysis and prevention measures of the corrosion of bridge components by chlorine salt snow melt agent

[J].

氯盐融雪剂腐蚀桥梁构件的机理分析及防治对策

[J].

Corrosion behavior of Q345q bridge steel in three simulated atmospheres

[J].

桥梁钢Q345q在3种模拟大气环境中的腐蚀行为研究

[J].

A study on the hazard and control of deicing salt

[J].

融雪剂的危害与防治研究

[J].

Research progress in impact of chlorine snowmelt agent (salt) on transport infrastructure

[J].

含氯融雪剂 (盐) 对交通基础设施的影响研究进展

[J].

Corrosion of low carbon steel in atmospheric environments of different chloride content

[J].

Cyclic corrosion behavior of E36 low-alloy steel in a simulated cargo oil tank upper deck environment corresponding to IMO standard

[J].

基于IMO标准的E36级低合金船板钢货油舱上甲板环境全周期腐蚀行为与机理

[J].

Evolution of initial atmospheric corrosion of carbon steel in an industrial atmosphere

[J].

Atmospheric corrosion data of weathering steels. A review

[J].

Study on the rusting evolution and the performance of resisting to atmospheric corrosion for Mn-Cu steel

[J].

Mn-Cu钢大气腐蚀锈层演化规律及其耐候性的研究

[J].

Atmospheric corrosion of carbon steel and weathering steel in three environments

[J].

碳钢, 耐候钢在3种典型大气环境中的腐蚀规律研究

[J].

Advances in understanding atmospheric corrosion of iron. I. Rust characterisation of ancient ferrous artefacts exposed to indoor atmospheric corrosion

[J].

Structure of protective rust layers formed on weathering steels by long-term exposure in the industrial atmospheres of Japan and North America

[J].