铬镀层的硬度一般为800~1200 HV,而镍镀层的硬度仅为200~400 HV,如何提高镍基镀层硬度是代硬铬镍基镀层需要解决的关键问题[3,4]。Farzaneh等[5]研究表明,Co掺杂可提高镍基镀层的硬度、耐磨性和耐蚀性等,因此Ni-Co镀层在防护性镀层获得了广泛的应用。Li等[6]通过脉冲电镀获得结构平整、硬度较高的Ni-Co镀层,但其硬度也仅为450~620 HV。近年来,具有硬度高、耐磨性好、耐腐蚀性好、热稳定性好等显著优点的Ni-B镀层受到了广泛的关注,Tao等[7]通过在镀镍液中加入二甲胺硼烷,获得了硬度达到785 HV的Ni-B镀层。但是Ni-B镀层外观普遍发暗,装饰性不强。此外,目前被广泛研究的还有Ni-P、Ni-W[8,9]合金及其复合镀层等,但这些镀层中任意一种镀层都无法兼具硬铬镀层的所有优点。因此,尚未出现一种可代替硬铬的镍镀层。

如果能将Ni-Co与Ni-B镀层结合起来,Ni-Co-B镀层有望成为一种优异的代铬镀层。Campillo等[10]制备了硬度为750~950 HV的Ni-Co-B镀层,且具有较好的耐蚀性。但这种工艺复杂,对温度、pH值等要求较为严格,且镀液稳定性较差。目前国内外研究化学镀Ni-Co-B镀层及其催化和磁性能较多,电镀Ni-Co-B磨蚀性能的研究鲜有报道。

本文通过电沉积法制备性能较Ni-Co、Ni-B镀层更好的Ni-Co-B镀层,有望代替硬铬镀层。并通过改变电流密度研究对Ni-Co-B镀层微观结构、耐磨性及耐蚀性能的影响。

1 实验方法

采用硫酸盐体系镀液制备Ni-Co-B镀层,镀液的成分 (g/L) 为:NiSO4·6H2O 250,NiCl·6H2O 40,CoSO4·7H2O 9,含硼化合物0.8,H3BO3 35,自制添加剂3.1,用去离子水配置,所有试剂均为分析纯。采用20 mm×20 mm×2 mm的紫铜片 (99.99%) 作为电沉积的Ni-Co-B镀层基体。首先,采用400#,600#,800#,1200#金相砂纸逐级打磨基材,而后进行去离子水冲洗→超声波除油→5%硫酸酸洗活化→去离子水冲洗→干燥处理。

采用直流电沉积技术制备Ni-Co-B镀层,选择纯镍板为阳极,紫铜片为阴极,阴阳极距离为30 mm。电镀工艺为:镀液温度50 ℃,pH值4.0,搅拌速度600 r/min,电镀时间60 min,电沉积电流密度分别为1,3,5和7 A/dm2。

采用XRD-7000型X射线衍射仪 (XRD) 对镀层的相结构进行分析。采用CuKα靶,管流30 mA,管压40 kV,角度20~80°,扫描速率2 °/min。采用JSM-6390A型扫描电镜 (SEM) 观察微观形貌。镀层Ni、Co含量与镀层表面磨痕元素分布采用自带的能谱分析仪 (EDS) 进行分析,B含量采用Optima5300V型ICP-OES等离子发射光谱仪进行分析。采用显微硬度计测定镀层硬度,加载时间15 s,加载力为100 g,测试7次取平均值。

采用三电极体系PGSTAT-302N电化学工作站分析3.5% (质量分数) NaCl溶液中Ni-Co-B镀层的耐蚀性。测试温度为室温,1 cm2试样片为工作电极,饱和甘汞电极 (SCE) 为参比电极,铂片为辅助电极。

采用MFT-R4000摩擦磨损试验仪分析Ni-Co-B镀层的摩擦磨损性能。测试条件为干摩擦和3.5%(质量分数) NaCl条件下,直径6 mm氮化硅对磨球,磨痕长度5 mm,载荷5,10和15 N,频率2 Hz,摩擦时间60 min。

2 结果与讨论

2.1 镀层微观结构及成分

2.1.1 晶体结构

图1

图1

不同电流密度的Ni-Co-B镀层XRD谱

Fig.1

XRD spectrums of Ni-Co-B coating with different current density

根据下式计算电流密度对镀层晶粒尺寸的影响:

其中,D为平均晶粒尺寸 (nm),K为常数 (K=0.89),λ为X射线波长,β为衍射峰半宽高,θ为布拉格角 (°)。

结果表明,当电流密度从1 A/dm2逐渐增加到7 A/dm2,Ni-Co-B镀层晶粒尺寸分别约为9.3,6.8,7.0和7.3 nm,镀层的晶粒尺寸随着电流密度的增加呈现先减小后增大的变化。当电流密度1 A/dm2时,低的过电位导致晶核形成速率很低,此时镀层结晶粗大。随着电流密度的增加,金属离子的消耗速率加快。当金属离子的消耗浓度大于扩散速率时,晶粒的生长速率相对较大,晶粒变大[12]。

2.1.2 Ni-Co-B镀层表面形貌及成分

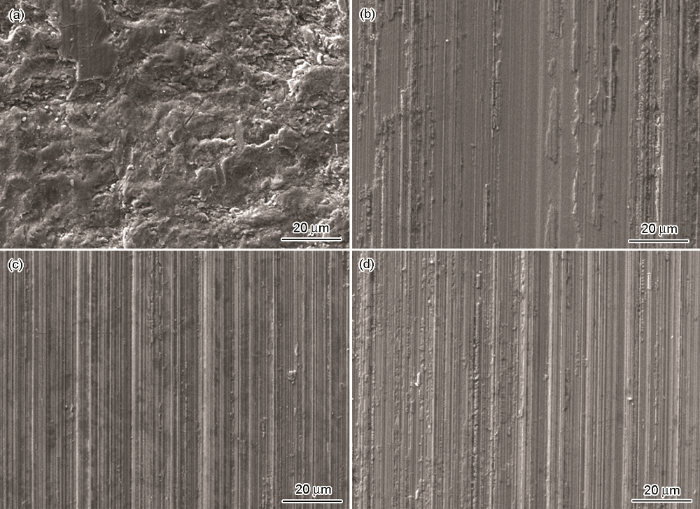

电流密度对Ni-Co-B镀层微观形貌影响如图2所示。当电流密度为1 A/dm2时,镀层结晶粗大,颜色较灰暗。这是由于低电流密度导致阴极表面形核速率降低,而晶体生长速率相对较大,从而导致晶粒尺寸增大。随着电流密度的增加,镀层晶粒尺寸减小,镀层表面平整,致密性进一步提高。但当电流密度增大至7 A/dm2时,镀层中产生大量团簇状颗粒,镀层均匀性下降。

图2

图2

不同电流密度电沉积Ni-Co-B的表面形貌

Fig.2

Surface morphologies of electrodeposited Ni-Co-B coatings of 1 A/dm2 (a), 3 A/dm2 (b), 5 A/dm2 (c) and 7 A/dm2 (d)

电流密度对Ni-Co-B镀层化学组成的影响如表1所示。随着电流密度的增加,镀层中Ni的含量从78.84%逐渐增加至89.65%,镀层中Co含量从19.95%逐渐降低至9.92%,同时镀层中B含量从1.21%逐渐降低至0.43%。理论分析表明,标准平衡电极

表1 电沉积Ni-Co-B合金镀层的化学成分

Table 1

| I / A·dm-2 | Ni | Co | B |

|---|---|---|---|

| 1 | 78.84 | 19.95 | 1.21 |

| 3 | 83.43 | 15.77 | 0.80 |

| 5 | 86.73 | 12.62 | 0.65 |

| 7 | 89.65 | 9.92 | 0.43 |

2.1.3 Ni-Co-B镀层厚度

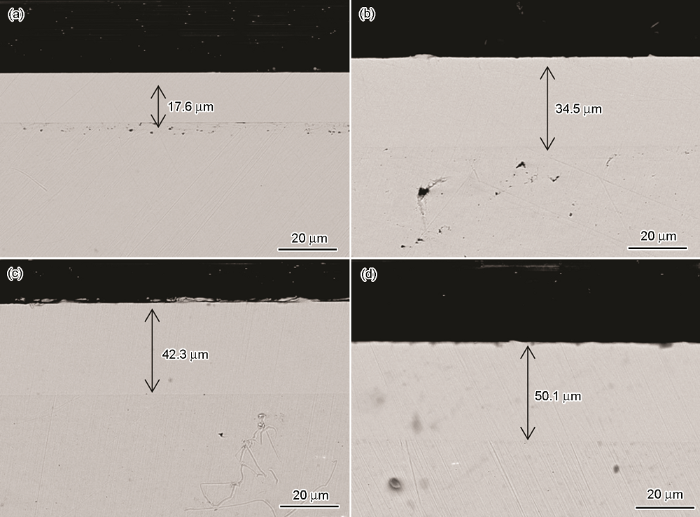

电流密度对Ni-Co-B镀层厚度的影响如图3所示,随着电流密度从1 A/dm2增加到7 A/dm2时,镀层的厚度从17.6 μm增加到50.1 μm。这主要是因为在电沉积过程中,当其他工艺参数不变时,电沉积速率会随着电流密度的增加而增加,镀层生长速率加快,从而能够获得厚度更大的镀层。

图3

图3

不同电流密度Ni-Co-B镀层截面形貌

Fig.3

Cross-sectional morphologies of Ni-Co-B coatings electrodeposited at 1 A/dm2 (a), 3 A/dm2 (b), 5 A/dm2 (c) and 7 A/dm2 (d)

2.1.4 镀层硬度

图4

图4

电沉积Ni-Co-B镀层硬度随电流密度的变化

Fig.4

Hardness of electrodeposited Ni-Co-B coating with different current density

2.2 镀层耐蚀性

图5

图5

Ni-Co-B镀层的极化曲线与电流密度的关系

Fig.5

Polarization curves of Ni-Co-B coatings with different current density

表2 不同电流密度下Ni-Co-B合金镀层的极化曲线拟合参数

Table 2

| I / A·dm-2 | Icorr / A·cm-2 | Ecorr / V |

|---|---|---|

| 1 | 2.36×10-7 | -0.28943 |

| 3 | 2.61×10-6 | -0.21269 |

| 5 | 3.08×10-8 | -0.18325 |

| 7 | 5.14×10-7 | -0.23547 |

2.3 镀层的摩擦磨损性能

2.3.1 干摩擦条件下镀层的摩擦磨损性能

干摩擦条件下,电流密度对Ni-Co-B镀层的摩擦磨损性能影响如图6所示,结果表明,干摩擦条件下Ni-Co-B镀层的摩擦系数和磨损量均随着电流密度的增加先减小后增大。这是因为电流密度在一定范围内增加,镀层致密性的提高使得硬度增大,而硬度越高,塑形变形抗力越大,故镀层摩擦系数与磨损量降低,耐磨性提高。继续增大电流密度,导致镀层致密性下降,硬度降低,因而镀层摩擦系数与磨损量升高;与此同时,载荷增大导致Ni-Co-B镀层的摩擦系数降低与磨损量的增加。电流密度为5 A/dm2的镀层摩擦系数与磨损量均为最小,表明沉积电流为5 A/dm2的镀层具有更加优异的摩擦磨损性能。

图6

图6

干摩擦条件下镀层磨损量与摩擦系数

Fig.6

Friction coefficients (a) and wear masses (b) of Ni-Co-B coating under dry friction

干摩擦条件下,载荷为15 N时不同电流密度镀层的磨痕形貌及磨损表面成分如图7和8所示。电流密度为1 A/dm2时,镀层磨损表面出现大面积的剥落坑,表面破坏严重。此时EDS分析结果发现大量Cu的出现以及O的出现,说明磨痕表面氧化加重,但氧化膜很薄,容易产生剥落,最终造成大量镀层被磨穿。当电流密度为3 A/dm2时,镀层表面存在犁沟,表明此时磨损导致镀层部分氧化。当电流密度为5 A/dm2时,镀层表面主要存在细小的微犁沟,表明镀层抵抗严重塑性变形能力增加。随着电流密度进一步增加至7 A/dm2时,镀层表面磨痕深度及宽度稍有增加。O的出现说明在摩擦热的作用下镀层磨损表面发生了氧化行为,形成的氧化物一方面在镀层表面快速形成氧化膜,减少了镀层磨损程度;另一方面,氧化物具有较高的硬度,能够大大减小摩擦副之间的实际接触面积[15]。在干摩擦条件下,此时磨损机理以磨粒磨损和疲劳磨损为主。

图7

图7

干摩擦条件下 (15 N,2 Hz) 镀层的磨痕形貌

Fig.7

Worn surfaces of the coating under dry friction (15 N, 2 Hz) 1 A/dm2 (a), 3 A/dm2 (b), 5 A/dm2 (c) and 7 A/dm2 (d)

图8

图8

干摩擦条件下的磨痕表面EDS分析

Fig.8

EDS analysis of abrasion surface under dry friction at 1 A/dm2 (a), 3 A/dm2 (b), 5 A/dm2 (c) and 7 A/dm2 (d)

2.3.2 腐蚀介质下镀层的摩擦磨损

3.5% NaCl溶液中,电流密度对Ni-Co-B镀层的摩擦磨损性能影响如图9所示。Ni-Co-B镀层的摩擦系数和磨损率均随着电流密度的增加先减小后增大,同时载荷增大导致Ni-Co-B镀层的摩擦系数先增加后降低与磨损量的增大,在3.5%NaCl溶液中,电流密度为5 A/dm2的镀层摩擦系数与磨损量均为最小,表明沉积电流为5 A/dm2的镀层具有更加优异的摩擦磨损性能。

图9

图9

NaCl溶液中镀层的磨损量与摩擦系数

Fig.9

Friction coefficients (a) and wear loss (b) of Ni-Co-B coating in 3.5%NaCl

在3.5%NaCl溶液中镀层的摩擦系数与磨损量均较干摩擦条件下低,这是因为在磨损的过程中,NaCl溶液作为腐蚀介质侵蚀镀层表面,同时也充当了润滑剂起到减摩的作用[16]。

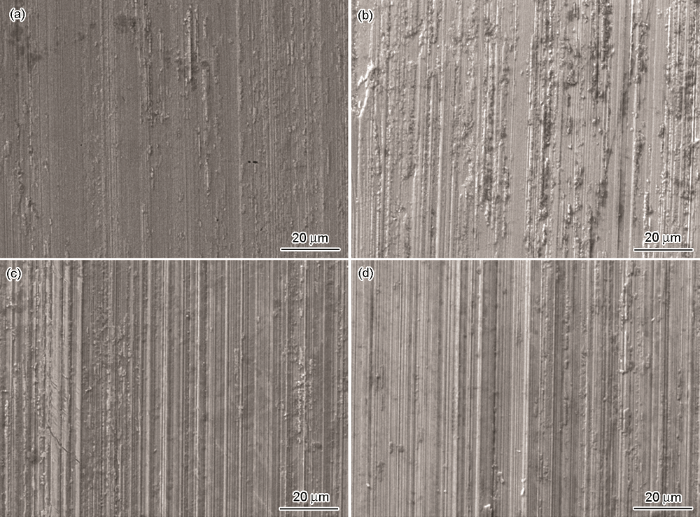

3.5%NaCl溶液中,载荷为15N时不同电流密度镀层的磨痕形貌及磨损表面成分如图10和11所示。电流密度为1 A/dm2时,镀层磨损表面出现大量宽且深的犁沟。此时EDS分析结果发现有少量的Cu出现,说明镀层被少量磨穿。O的出现说明镀层发生了氧化行为。当电流密度为3 A/dm2时,镀层表面犁沟变窄。EDS分析结果表明此时镀层含氧量并未发生明显的变化。当电流密度为5 A/dm2时,镀层存在磨屑和细小的微犁沟。电流密度进一步增加到7 A/dm2,犁沟稍有变宽。3.5%NaCl条件下,此时磨损机理以磨料磨损为主。

图10

图10

在3.5%NaCl溶液中 (15 N,2 Hz) 镀层的磨痕形貌

Fig.10

Worn surfaces of Ni-Co-B coating in 3.5%NaCl (15 N, 2 Hz) at 1 A/dm2 (a), 3 A/dm2 (b), 5 A/dm2 (c) and 7 A/dm2 (d)

图11

图11

3.5%NaCl溶液下磨痕表面EDS分析

Fig.11

EDS analysis of worn surface in 3.5%NaCl solution at 1 A/dm2 (a), 3 A/dm2 (b), 5 A/dm2 (c) and 7 A/dm2 (d)

综上所述,电流密度为5 A/dm2的Ni-Co-B镀层表现出高硬度、良好的耐蚀性能和耐磨性能。因此,电流密度有助于改善Ni-Co-B镀层的晶体结构,进而适宜的电流密度可提高镀层的硬度、耐磨性及耐蚀性,为替代镀铬技术研究提供了借鉴。

3 结论

(1) 随着沉积电流密度的增加,镀层中的钴和硼含量逐渐减小。Ni(111) 衍射峰强度增大,晶粒尺寸先减小后增大,这与镀层元素含量变化后形成晶体结构有关。

(2) 随着沉积电流密度的增大,镀层致密性先增加后降低,沉积电流密度是影响镀层致密性的关键因素之一。

(3) 随着沉积电流密度的增大,镀层生长速率加快,镀层厚度不断增加。

随着沉积电流密度的增加,镀层硬度逐渐增大,5 A/dm2时,镀层硬度达到最大为852 HV100 g,电流密度继续增大,硬度开始降低。

(4) 极化曲线表明,随着电流密度的增加,镀层的耐蚀性能呈现先升高后下降的趋势。通过控制电流密度可以获得耐蚀性良好的镀层。

(5) 随着沉积电流密度的增加,镀层在干摩擦和3.5%NaCl条件下摩擦系数与磨损量均先减小后增大。镀层在干摩擦条件下,随着载荷的增加,摩擦系数逐渐降低,磨损量逐渐增加,磨损机理主要为磨粒磨损和疲劳磨损;在3.5%NaCl条件下,随着载荷的增加,摩擦系数先上升后下降,磨损量逐渐增大,磨损机理主要为磨料磨损。电流密度为5 A/dm2的镀层在空气和3.5%NaCl介质中摩擦系数和磨损量均为最低,表现为耐磨性较优。

参考文献

A review of electrodeposited Ni-Co alloy and composite coatings: Microstructure, properties and applications

[J].

Study and application of Cr substitute coating

[J].

代铬镀层的研究和应用

[J].

Progress in developing Nickel-base alloy coatings for substitute hard chromium

[J].

代硬铬镍基合金镀层的研究进展

[J].

Ni-Co-B nanocrystalline alloy electrodeposition for substituting hard chromium

[J].

电沉积Ni-Co-B纳米晶合金代硬铬镀层

[J].

Effects of Co and W alloying elements on the electrodeposition aspects and properties of nanocrystalline Ni alloy coatings

[J].

Effects of saccharin and cobalt concentration in electrolytic solution on microhardness of nanocrystalline Ni-Co alloys

[J].

Designed fabrication of super high hardness Ni-B-Sc nanocomposite coating for anti-wear application

[J].

Structure characterization of nanocrystalline Ni-W alloys obtained by electrodeposition

[J].

Contact fracture mechanism of electroplated Ni-P coating upon stainless steel substrate

[J].

Electrodeposited Ni-Co-B alloy: Application in water electrolysis

[J].

Effect of pulse frequency and current density on anomalous composition and nanomechanical property of electrodeposited Ni-Co films

[J].

Effect of deposition parameters on the composition and microstructure of electrodeposited Ni-Co films

[J].

沉积参数对Ni-Co镀层成分及微观结构影响研究

[J].

Effect of boron content and crystalline structure on hardness in electrodeposited Ni-B alloy films

[J].

Electroless Ni-B coatings: Preparation and evaluation of hardness and wear resistance

[J].

Tribological performance of AlCrN coating sliding against Si-based ceramic balls in ambient air and seawater conditions

[J].

AlCrN/硅系陶瓷在大气、海水环境下的摩擦学性能

[J].