微弧氧化 (MAO) 是在金属表面原位生长陶瓷性氧化膜的制备技术,是一种特殊的阳极氧化。由于采用较高的电压,氧化过程除发生电化学反应外,还包括等离子化学、热化学反应,伴随有等离子微弧放电现象[5]。正是由于等离子体放电所造成的局部高温高压烧结作用,使得所形成的氧化膜具有晶态的陶瓷性结构。作为一种环境友好型的表面处理技术[6,7],利用该技术获得的氧化膜与金属基体结合力优良,硬度、耐磨性以及强度较高。然而,由于传统微弧氧化过程剧烈的微弧火花向外喷发特性以及涂层/溶液界面的低温烧结这一固有特征,导致所形成的涂层由致密内层和疏松外层所组成,两者厚度比例为2∶1~4∶1。而且,由于疏松层的烧结温度较低,导致疏松层的主要成分为非稳定的γ-Al2O3[8,9]。另外,疏松层内分布大量疏松的孔洞,对膜层的硬度和耐腐蚀影响极为不利。一般致密层虽然内部也存在微孔,但微孔数量较少,微孔之间相互不连通,不会导致贯穿性腐蚀。因此,降低疏松层,并提高致密层的比例成为微弧氧化膜层制备的一个关键。

为了提高微弧氧化陶瓷膜的致密性,最常规的方法是改变电解液的组分、变换电参数 (电压、频率等) 或添加第二相颗粒等[10,11,12]。目前,所制备的氧化膜中普遍采用Na2SiO3体系,然而,Na2SiO3是一种强碱性溶液,其pH值约为12~14左右,溶液中存在大量的OH-不断地为氧化膜输送大量的O原子,进而造成氧化膜层/溶液界面产生大量的O2,从而引起疏松层大量的孔洞。因此,本文以进一步增加氧化膜的致密性为目的,利用添加剂NaF降低微弧氧化膜初期合金元素Mg的腐蚀性,提高其成膜速率,同时,采用Na2C2O4在铝合金初期形成壁垒型氧化膜,提高微弧氧化火花放电的均匀性,实现后期微弧氧化膜致密性的提高,从而研发新的适合于5×××铝合金微弧氧化膜的致密化溶液体系,用来提高防护膜层的硬度、耐腐蚀性等综合性能。

1 实验方法

基体材料为5083铝合金,其化学成分为 (质量分数,%):Mg 4.0~4.9,Mn 0.40~1.0,Ti≤0.15,Zn≤0.25,Cu≤0.10,Si≤0.40,Al为余量。试样尺寸为50 mm×50 mm×5 mm,对铝合金的端面进行钻孔,采用不同规格的水砂纸400#,800#,1000#,2000#对试样进行打磨,之后用酒精清洗并吹干备用。

采用Na2SiO3-Na2C2O4-NaF溶液体系,并利用响应曲面法 (RSM) 对电解液体系进行优化。在优化的电解液体系中,以样品为阳极,石墨板为阴极,利用与电源相连的软件系统调节控制反应过程中的电参数,电流密度为5 A/dm2,脉冲频率为800 Hz,正负向脉冲的占空比分别为70%和20%。微弧氧化时间设置为3、4和5 h。经微弧氧化处理好的样品取用去离子水冲洗再用冷风吹干,置于密封袋中,等待后续检测分析。

采用XL-30FEG 型扫描电镜 (SEM) 对微弧氧化膜的表面及截面形貌进行观察。采用PW1700 X射线衍射仪 (Cu Kα,λ=0.15406 nm,30 mA,40 kV) 对氧化膜进行物相检测,2θ扫描范围为20°~90°。利用MiniTest600B-FN两用型涂层测厚仪 (涡流测厚法) 检测厚度。利用FM-700型显微硬度测试仪对样品进行硬度测试,载荷为150 g,保压时间15 s。

采用P-4000电化学工作站进行极化曲线测试,测试过程釆用三电极体系,饱和甘汞电极 (SCE) 为参比电极,辅助电极为铂电极。扫描的起始电位为相对于自腐蚀电位-0.4 V,扫描速率为0.5 mV/s,腐蚀介质为3.5%的NaCl溶液。盐雾实验是在ELE-Y-010型盐雾实验箱内进行,将含有5%氯化钠、pH值为6.5~7.2、温度为30~35 ℃的盐水通过喷雾装置进行喷雾,定期观察试样表面腐蚀状态。

2 结果及分析

2.1 响应曲面法优化电解液体系

2.1.1 水平影响因子和输出响应结果的确定

本实验以电解液中的各成分 (Na2SiO3 (X1)、Na2C2O4 (X2)、NaF (X3)) 的质量含量作为水平影响因子。氧化陶瓷膜的膜层电阻 (Y1)、自腐蚀电流 (Y2) 以及孔隙率 (Y3) 是评价陶瓷膜耐蚀性能的3个最重要指标,而这3个指标的大小及其变化又与陶瓷膜层的微观结构、元素的组成及含量有直接关系,本实验选择这3个因素作为输出响应结果,建立其与水平影响因子 (Na2SiO3 (X1)、Na2C2O4 (X2)、NaF (X3)) 的对应关系。

2.1.2 响应曲面模型的设计

表1 实验因素及水平

Table 1

| Solution / g·L-1 | Level | ||

|---|---|---|---|

| -1 | 0 | +1 | |

| Na2SiO3 | 20 | 35 | 50 |

| Na2C2O4 | 5 | 10 | 15 |

| NaF | 2 | 5 | 8 |

表2 实验方案设计及相应实验结果

Table 2

| Run | Factor | Z / Ω·cm2 | Icorr / µA·cm-2 | P / % | ||

|---|---|---|---|---|---|---|

| A | B | C | ||||

| 1 | -1 | 1 | 0 | 5.82×106 | 0.483 | 38.7 |

| 2 | -1 | 0 | -1 | 1.82×106 | 0.759 | 33.8 |

| 3 | 0 | -1 | -1 | 2.24×106 | 0.613 | 29.1 |

| 4 | +1 | -1 | 0 | 9.47×107 | 0.011 | 7.7 |

| 5 | 0 | 0 | 0 | 2.40×108 | 0.003 | 2.4 |

| 6 | 0 | +1 | +1 | 1.84×107 | 0.628 | 29.3 |

| 7 | -1 | 0 | +1 | 2.23×108 | 0.004 | 3.2 |

| 8 | +1 | +1 | 0 | 3.26×108 | 0.003 | 3.9 |

| 9 | +1 | 0 | -1 | 4.20×106 | 0.349 | 27.4 |

| 10 | 0 | 0 | 0 | 1.83×106 | 0.625 | 31.4 |

| 11 | 0 | -1 | +1 | 2.83×106 | 0.443 | 27.7 |

| 12 | +1 | 0 | +1 | 5.12×106 | 0.316 | 22.3 |

| 13 | 0 | +1 | -1 | 9.59×106 | 0.030 | 11.7 |

| 14 | -1 | -1 | 0 | 3.18×107 | 0.067 | 8.8 |

| 15 | 0 | 0 | 0 | 0.90×106 | 0.835 | 42.2 |

2.1.3 响应结果的三维曲面分析

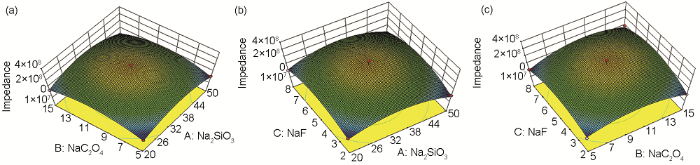

图1为3个不同水平影响因子对于输出响应结果氧化膜电阻值 (Z) 三维的曲面图。

图1

图1

氧化膜电阻值的三维曲面分析

Fig.1

Three dimensional analysis of MAO film resistance: (a) variation with Na2C2O4 and Na2SiO3 concentration (NaF concentration is 5 g/L); (b) variation with NaF and Na2SiO3 concentration (Na2C2O4 concentration is 10 g/L); (c) variation with NaF and Na2C2O4 concentration (Na2SiO3 concentration is 35 g/L)

如图所示,水平影响因子溶液中Na2C2O4与Na2SiO3的交互作用以及Na2C2O4与NaF的交互作用对氧化膜电阻值 (Z) 影响较大,为显著影响相,而溶液中Na2SiO3与NaF的交互作用对于氧化膜电阻值 (Z) 表现为影响不显著,为非显著影响相。在给定的3个水平因子的选定区间范围内,总体变化趋势为,随着电解液中Na2SiO3、Na2C2O4和NaF的含量增加,氧化膜电阻值 (Z) 均呈现先增加后减少的趋势。但是,Na2C2O4的影响比较大,而Na2SiO3和NaF的影响比较小。

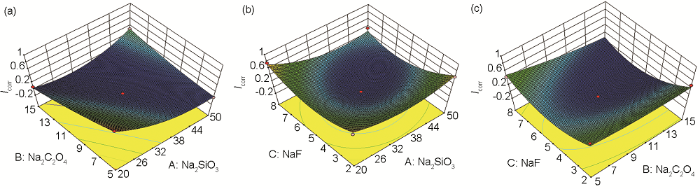

如图2所示,水平影响因子电解液中Na2SiO3和Na2C2O4的含量对于响应结果氧化膜自腐蚀电流密度 (Icorr) 为影响显著相。而水平影响因子电解液中NaF的含量对于Icorr为影响非显著相。其具体的主次影响因素大小为:Na2C2O4>Na2SiO3>NaF。

图2

图2

自腐蚀电流的三维曲面分析

Fig.2

Three dimensional analysis of corrosion current: (a) variation with Na2C2O4 and Na2SiO3 concentration (NaF concentration is 5 g/L); (b) variation with NaF and Na2SiO3 concentration (Na2C2O4 concentration is 10 g/L); (c) variation with NaF and Na2C2O4 concentration (Na2SiO3 concentration is 35 g/L)

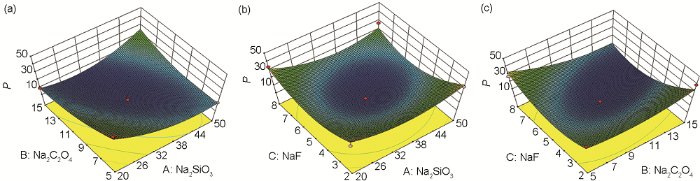

如图3所示,Na2C2O4与Na2SiO3的交互作用对于氧化膜孔隙率呈显著影响,为显著影响相。而Na2SiO3与NaF的交互作用以及Na2C2O4与NaF交互作用对于氧化膜孔隙率表现为影响不显著,为非显著影响相。在给定的3个水平因子的选定区间范围内,总体变化趋势为,随着电解液中Na2SiO3、Na2C2O4和NaF含量的增加,氧化膜孔隙率均呈现先减少后增加的趋势。随着溶液中电解质质量浓度的增加,氧化膜孔隙率逐渐降低。但是,Na2C2O4和NaF的影响比较大,而Na2SiO3的影响比较小。

图3

图3

氧化膜孔隙率的三维曲面分析

Fig.3

Three dimensional analysis of MAO film porosity: (a) variation with Na2C2O4 and Na2SiO3 concentration (NaF concentration is 5 g/L); (b) variation with NaF and Na2SiO3 concentration (Na2C2O4 concentration is 10 g/L); (c) variation with NaF and Na2C2O4 concentration (Na2SiO3 concentration is 35 g/L)

2.1.4 优化工艺参数

在3个水平因子各自的取值范围内,膜电阻值越高、氧化膜自腐蚀电流越小、氧化膜孔隙率越低,表明膜层的耐腐蚀性能越好。所以,在3个水平因子的取值范围内,当电解液中Na2SiO3为35 g/L、Na2C2O4为10 g/L、NaF为5 g/L时,氧化膜电阻值能够达到相对较高为2.4×108 Ω·cm2,自腐蚀电流最小为0.003 µA/cm2,孔隙率最小为2.4%。

2.2 微弧氧化时间对膜层微观结构的影响

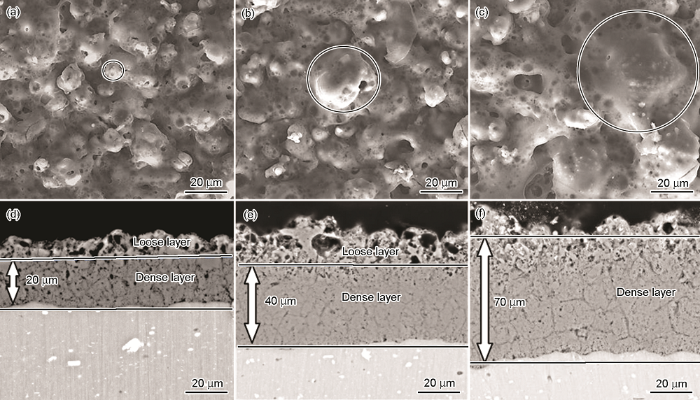

图4

图4

微弧氧化膜的表面和截面形貌

Fig.4

Surface (a~c) and cross section (d~f) morphologies of MAO film of 3 h (a, d), 4 h (b, e), 5 h (c, f) oxidation time

采用测厚仪测量微弧氧化3、4和5 h膜层的厚度分别约为30、60和90 µm。由图4d~f可以看出,氧化膜均分为3层:即外部疏松多孔层,中间致密层和界面结合层。多孔层疏松多孔,脆性大,容易剥落,致密层连接多孔层和结合层,仅存在较少量的微孔且微孔相互不连通,膜层非常的致密,而结合层一般小于1 μm,结合层与基体形成紧密的冶金结合,该层内几乎没有任何的孔隙和裂纹。因此,可有效的阻挡溶液中腐蚀性离子的侵袭,可以极大提高膜层耐蚀性能[13]。另外,通过截面形貌观察也发现:厚度为30 µm的微弧氧化膜层最为粗糙,内部存在一定的孔洞和缺陷,同时,其致密内层最薄仅20 µm左右;而厚度为60 µm的微弧氧化膜,其疏松层内也明显存在较多大尺寸微孔,但是,其致密层的厚度却增加到40 µm,内部结构十分紧密,没有明显大尺寸的裂纹和微孔。当膜层厚度增加到90 µm时,表面几乎没有任何疏松层,内部几乎没有明显的大孔洞出现,其致密层厚度增加到70 µm。

2.3 微弧氧化时间对膜层相结构的影响

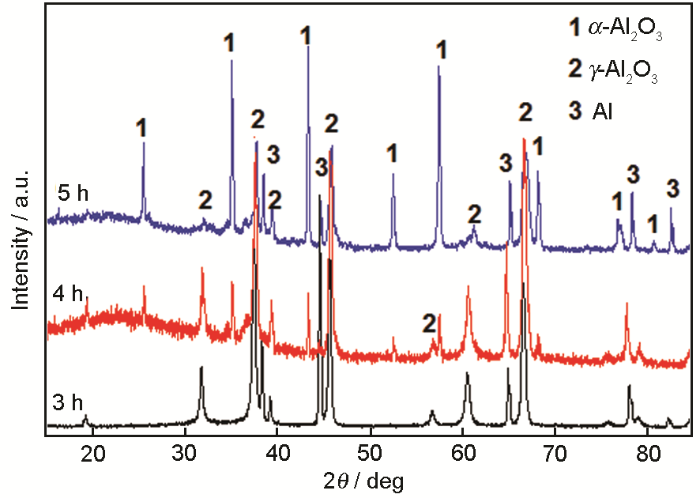

图5

图5

不同氧化时间的微弧氧化膜的XRD谱

Fig.5

XRD results of MAO film with different oxidation time

2.4 微弧氧化时间对膜层硬度的影响

表3 不同厚度微弧氧化膜的硬度值

Table 3

| Sample | 1 | 2 | 3 | 4 | 5 | Average |

|---|---|---|---|---|---|---|

| Substrate | 75.6 | 70.7 | 80.6 | 73.7 | 79.4 | 76 |

| 3 h | 933 | 912 | 925 | 879 | 1018 | 933 |

| 4 h | 1047 | 1164 | 1037 | 1194 | 984 | 1085 |

| 5 h | 1525 | 1521 | 1346 | 1390 | 1578 | 1472 |

2.5 微弧氧化时间对膜层耐蚀性的影响

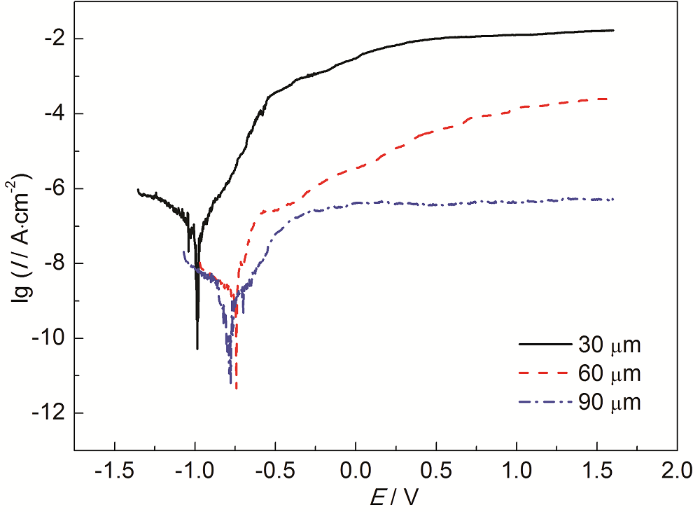

2.5.1 极化曲线实验结果

图6为5083铝合金经不同微弧氧化膜时间所得不同厚度膜层在3.5%NaCl溶液中的动电位极化曲线,通过极化曲线拟合得到的电化学参数如表4所示。可以看到,30 μm的微弧氧化膜层在3.5%NaCl溶液中表现为活性溶解,其自腐蚀电流密度为1.7×10-7 A/cm2,比其它厚度的微弧氧化膜层高2~3个数量级。60 μm的微弧氧化膜层,虽然也表现出活性溶解行为,但其自腐蚀电流密度明显降低约两个数量级达到2.1×10-9 A/cm2,而当膜层的厚度增加到90 μm时,其电化学性能已有由活性溶解转化为钝化行为,这与膜层的致密性存在直接关系,由图4可以看到,随着膜层厚度的增加,膜层的单致密层厚度显著增加,表层的孔隙率也大幅度降低,因此,导致膜层中引起腐蚀离子传输的通道逐渐减少,自腐蚀电流密度进一步降低到8.5×10-10 A/cm2,氧化膜的极化电阻可达到6.7×108 Ω·cm2,超出其它厚度的两个膜层1~2个数量级。所以,根据极化曲线测试结果,可以判断,5083铝合金表面的90 μm微弧氧化膜表现出极好的耐蚀性能。

图6

图6

不同厚度微弧氧化膜极化曲线实验结果

Fig.6

Polarization curves of MAO film with different thickness

表4 极化曲线拟合结果

Table 4

| Thickness / μm | Corrosion Current A·cm-2 | Corrosion potential V | Polarization resistance Ω·cm2 | Passive Active |

|---|---|---|---|---|

| 30 | 1.7×10-7 | -0.987 | 5.4×106 | Active |

| 60 | 2.1×10-9 | -0.731 | 1.4×107 | Active |

| 90 | 8.5×10-10 | -0.775 | 6.7×108 | Passive |

2.5.2 盐雾实验结果

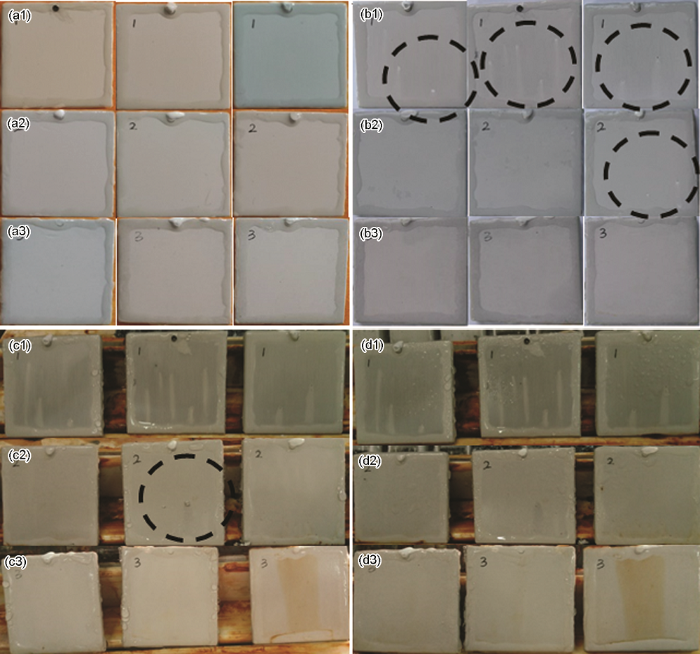

图7

图7

不同厚度微弧氧化膜的盐雾实验结果

Fig.7

Before (a1~a3) and salt spray test 480 h (b1~b3), 1920 h (c1~c3) and 2800 h (d1~d3) of MAO film with 30 μm (a1~d1), 60 μm (a2~d2) and 90 μm (a3~d3) thickness

经过1920 h盐雾之后,将样品取出并拍照观察,如图7c所示,发现膜层为30 μm厚样品点蚀程度更严重,能明显观察到许多点蚀后的小坑,且小坑直径与上次观察时相比,有所增大,而膜层为60 μm厚的3块样品,依然只有一块发生点蚀,且点蚀数量没有增加,膜层为90 μm厚样品没有任何点蚀,说明其抗盐雾性能良好。

样品放入2880 h后,拍照观察如图7d所示,膜层为30 μm厚样品的点蚀极为严重,点蚀小坑直径变大且明显,膜层为60 μm厚的3块样品,有两块表面发生点蚀,但其中1块依然保持较好的耐蚀性,腐蚀程度比30 μm厚样品的轻很多,膜层为90 μm厚样品没有任何点蚀。通过这四个月的观察,可以得出,90 μm的单致密微弧氧化膜层,因其膜层较厚,同时膜层内部没有明显的微裂纹和较大的缺陷,其耐盐雾性能在所有氧化膜中表现最佳。

2.5.3 讨论

本实验建立了Na2SiO3-Na2C2O4-NaF新溶液体系,并利用响应曲面法对该体系进行优化,通过研究微弧氧化时间对膜层结构和性能的影响,发现70 μm单致密层的微弧氧化膜显微硬度达到1500 HV,耐盐雾实验近3000 h。表明添加剂Na2C2O4和稳定剂NaF对膜层性能改善起到重要的作用。

文献报到[16,17],F-添加到电解液中可以有利于增加溶液电导率。而微弧氧化膜层的生长速率与电解质溶液电导率之间有近似线性的正比增长关系。因此,氟化物被作为一种有效的电解质成分用于微弧氧化工艺的研究。5083铝合金的主要合金元素为Mg (4.0%~4.9%),Mg的钝化性能要远远低于铝合金,因此,在微弧氧化前期,如何抑制5083铝合金中含镁合金相的腐蚀,实现钝化膜的致密性非常重要。在含有F-的电解液中,在Mg及其合金表面能够产生非溶解性的MgF2膜层,即发生快速钝化[18]。从而能够避免高化学活性的Mg及其合金基体在微弧氧化的初始阶段发生过度溶解,或发生不均匀腐蚀溶解。同时,F-的加入,也会使微弧氧化过程中火花均匀化,膜层生长速率增加,所得微弧氧化膜表面粗糙度降低,膜层致密度和硬度增加[19,20,21]。因此,本文在新的电解液体系中引入NaF大大提高了5083铝合金微弧氧化膜层的致密性。

在微弧氧化过程中,初期形成的介质阻挡层的致密性至关重要,它将直接影响微弧氧化过程中的放电特性,进而影响后期乃至最终成膜的致密性。草酸硬质阳极氧化所形成的阳极氧化膜均为壁垒型氧化膜,该膜层是一层仅靠金属铝表面的致密无孔的薄阳极氧化膜[22],由于壁垒膜致密无孔,电流密度以指数形式迅速下降。此外,草酸体系中所形成的膜层还具有高的硬度和良好的耐磨性。在微弧氧化等离子放电火花出现之前,如果氧化过程中电流一直增大,这将导致生成的介质阻挡层电阻小,绝缘性差,放电困难,后续形成的微弧氧化膜层往往不完整、不均匀;但是,当升压过程中达到预设恒定电流值后,电流下降较快时,说明生成的介质阻挡层电阻大,绝缘性好。而在微弧氧化过程中形成的介质阻挡层的质量好坏直接影响后续的击穿放电过程。介质阻挡层质量好,放电特性好,放电火花大小分布均匀,放电稳定[23]。本实验采用Na2C2O4作为添加剂,将有利于提高微弧氧化初期钝化膜以及后期形成微弧氧化膜的整体均匀性和致密性。

3 结论

(1) 通过响应曲线法确立了5083铝合金最优的微弧氧化电解液工艺:35 g/L Na2SiO3、10 g/L Na2C2O4、5 g/L NaF。

(2) 随着微弧氧化时间的延长,膜层厚度逐渐增加。表面烧结颗粒逐渐从单体融合为整体,颗粒尺寸从约10 μm左右增加到约50 μm左右。截面结构显示:微弧氧化膜的致密层也由最初的20 μm增加到70 μm。

(3) 微弧氧化膜主要由α-Al2O3和γ-Al2O3组成,但随微弧氧化时间延长,γ-Al2O3逐渐转化为α-Al2O3,导致膜层的显微硬度也从900 HV增加到1500 HV。

(4) 腐蚀性能评价结果表明:90 μm的微弧氧化膜层阳极表现为钝性特征,经过近3000 h的盐雾实验,该膜层表面没有任何腐蚀点出现,表现出超强的耐盐雾性能。

参考文献

Microstructure of reheated semi-solid 5083 aluminum alloy and thixo-rolling

[J].

半固态5083铝合金的二次加热组织与触变轧制

[J].

Preparation and properties of local coatings on 5083 aluminum alloy by spraying micro-arc oxidation

[J].

5083铝合金喷洒式微弧氧化局部膜层的制备及性能

[J].

Preparation and wear-resisting and corrosion-resisting property of coatings on different silicon content aluminum alloy by micro arc

[D].

不同硅含量铝合金微弧氧化膜层的制备及耐磨耐腐蚀性能

[D].

Mechanism of anodic spark deposition

[J].

Technique of plasma microarc oxidation and its application

[J].

等离子体微弧氧化技术及其应用

[J].

Corrosion behavior of micro-arc oxidation coatings formed on 6063 aluminum alloy

[J].

6063铝合金微弧氧化膜层的腐蚀行为研究

[J].

Wear resistance of micro arc oxidated ceramic layer on cast Si-Al alloy

[J].

铸造高硅铝合金表面微弧氧化陶瓷层的耐磨性

[J].

Effects of additives in electrolyte on characteristics of ceramic coatings formed by microarc oxidation

[J].

Effects of electrolyte concentration on the dielectric properties and microstructure of BaxSr(1-x) TiO3 films prepared by microarc oxidation

[J].

电解液浓度对BaxSr(1-x)TiO3微弧氧化膜微观结构及介电性能的影响

[J].

The effects of solution systems on micro-arc anodizing ceramic films

[J].

溶液体系对微弧氧化陶瓷膜的影响

[J].

Anodizing of 2024-T3 aluminum alloy in sulfuric-boric phosphoric acids and its corrosion behavior

[J].

Microstructure and tribological properties of microarc oxidation coatings on Al-Si alloy

[J].

The passive behaviour of Mg in alkaline fluoride solutions. Electrochemical and electron microscopical investigations

[J].

Effect of conductivity of solution on the growth rate and compact of micro-arc oxidation coating of LY12 aluminum

[J].

溶液电导率对LY12铝合金微弧氧化陶瓷层的生长速度和致密度的影响

[J].

The research progress of micro-arc oxidation on Al and Mg alloys

[J].

铝、镁合金微弧氧化技术研究进展

[J].

Effect of potassium fluoride in electrolytic solution on the structure and properties of microarc oxidation coatings on magnesium alloy

[J].

Growth of ceramic coatings on AZ91D magnesium alloys by micro-arc oxidation in aluminate-fluoride solutions and evaluation of corrosion resistance

[J].

Effect of operating condition on micro-arc oxidation of magnesium alloys

[J].

工艺条件对镁合金微弧氧化的影响

[J].

Analysis of phase distribution for ceramic coatings formed by microarc oxidation on aluminum alloy

[J].