Cu基陶瓷复合摩擦材料由于既具有金属良好的导热性、耐高温性、抗氧化性和力学性能,同时又具有陶瓷相的耐磨性能,因此,Cu基摩擦材料已经被广泛应用于工程机械和交通运输行业[1,2,3,4]。近年来,随着高速列车和航空航天事业的飞速发展,对Cu基摩擦材料的性能提出了更高要求。摩擦副之间的高速摩擦及外界热源都会使摩擦面温度升高,产生一定的氧化现象,影响材料摩擦磨损性能,如果材料在服役条件下耐热性差、容易氧化,将会缩短材料的使用寿命,并引起摩擦系数不稳定,导致热衰退,严重威胁着人类生命、财产安全[5]。所以对高温环境下Cu基摩擦材料的抗氧化性能和耐磨损性研究是必不可少的。刘建秀等[6]研究了Cu基摩擦材料在不同工况下从室温到500 ℃的摩擦磨损性能,发现在100~300 ℃之间时摩擦系数降低、磨损较少,500 ℃高温摩擦实验后磨损较严重,试样表面的O含量明显增加,表面氧化严重。尹延国等[7]研究了室温到500 ℃ Cu基自润滑复合材料的摩擦磨损性能,认为石墨粒度、基体组成、结构对Cu基复合材料的高温耐磨性影响很大。然而针对Cu基摩擦材料高温抗氧化性能及其对耐磨性影响的研究还较少,而在高温工况条件下,Cu基摩擦材料中的金属相极易氧化,金属Fe作为最常见的Cu基体增强组元,其与Cu基体的氧化行为都是不容忽视的。目前,关于金属Fe对Cu基摩擦材料耐磨性的影响已经有很多研究,但多数是在常温、不同载荷和滑动速度条件下,探究Fe含量对Cu基摩擦材料耐磨性的影响,即使有个别含Fe和Cu的摩擦材料是在高温下进行摩擦磨损性能测试,也并未从金属氧化行为的角度来分析其对耐磨性能的影响[8,9,10,11]。因此,开展高温下Cu基摩擦材料中基体合金形成的氧化膜对材料摩擦磨损性能影响的研究,对于优化设计Cu基摩擦材料至关重要。

本文针对两种铁增强铜基体的Cu基摩擦材料进行高温摩擦磨损实验,分析其高温抗氧化性能及对耐磨性的影响,以便为Cu基摩擦材料高温抗氧化性和耐磨性能改善提供指导。

1 实验方法

采用粉末冶金工艺制备的两种试样主要成分配比见表1,其中石墨、ZrSiO4耐磨相含量相近,Cu基体中Fe含量不同。试样1、试样2中Cu基体显微硬度 (HV) 值分别为118和69。实验前将切割好的试样进行打磨、抛光,烘干备用。

表1 Cu基摩擦材料成分 (mass fraction / %)

Table 1

| Components | Cu-matrix | Fe | C | ZrSiO4 | Others |

|---|---|---|---|---|---|

| Sample 1 | 60~70 | 10~12 | 4~8 | 12~15 | 3~7 |

| Sample 2 | 65~75 | 7~10 | 3~6 | 13~15 | 3~7 |

试样在25,250,350和450 ℃进行高温摩擦磨损实验。采用HT1000型高温试验机,对磨球为直径6 mm的Si3N4陶瓷球,旋转半径4 mm,在300 r/min的旋转速度下,磨损30 min。试样显微硬度测试选用HMV-2T型显微硬度仪,测试载荷为490.3 mN,加载时间15 s。试样显微组织、磨损表面形貌及高温氧化形貌通过Leica DM4000M型光学显微镜、共聚焦三维轮廓和Nova NanoSEM430型扫描电子显微镜 (SEM) 观察,高温摩擦实验后试样表面的组成利用DX2700 X射线衍射仪 (XRD) 来确定。根据下式计算磨损率:

式中,V为磨损体积,S为滑动总行程,P为施加的法向载荷。

2 结果与讨论

2.1 微观组织分析

图1

图1

试样1和试样2的光学显微组织及组成相EDS分析

Fig.1

Optical microstructures of sample 1 (a), sample 2 (b), and corresponding EDS results of points 1 (c), 2 (d), 3 (e) and 4 (f) in Fig.1a

2.2 试样氧化表面分析

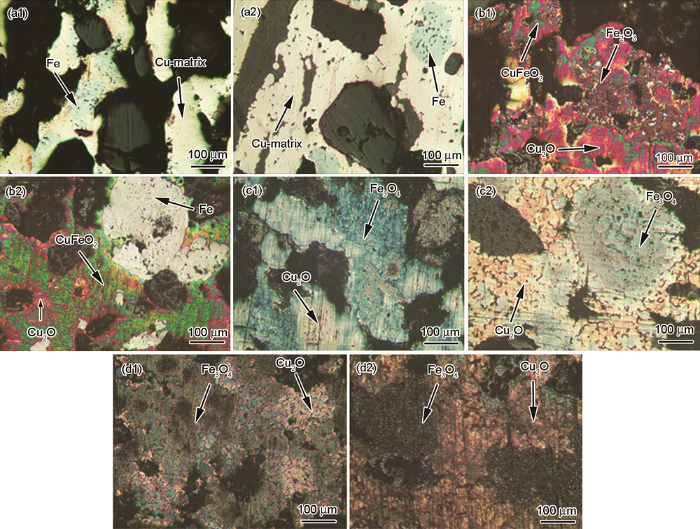

图2

图2

不同温度下试样1和试样2未磨损处微观形貌

Fig.2

Microstructures of unworn surfaces of sample 1 (a1~d1) and sample 2 (a2~d2) at 25 ℃ (a1, a2), 250 ℃ (b1, b2), 350 ℃ (c1, c2) and 450 ℃ (d1, d2)

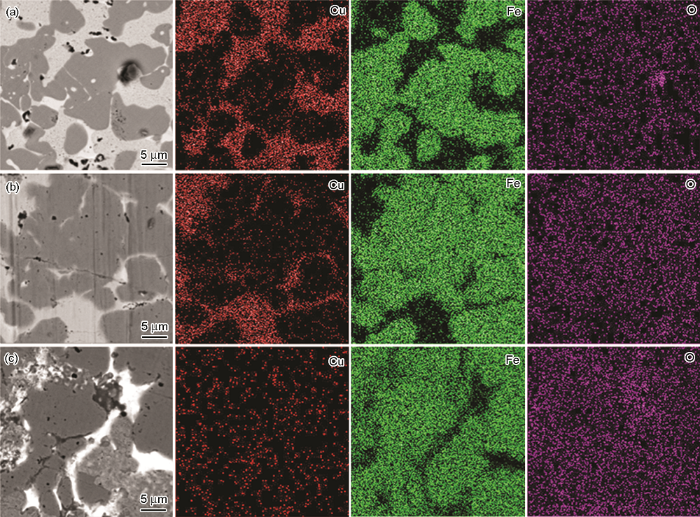

图3

图3

不同温度下试样1和试样2的SEM形貌及EDS元素分析

Fig.3

SEM images and EDS mapping analysis of sample 1 at 250 ℃ (a), 350 ℃ (b) and sample 2 at 350 ℃ (c)

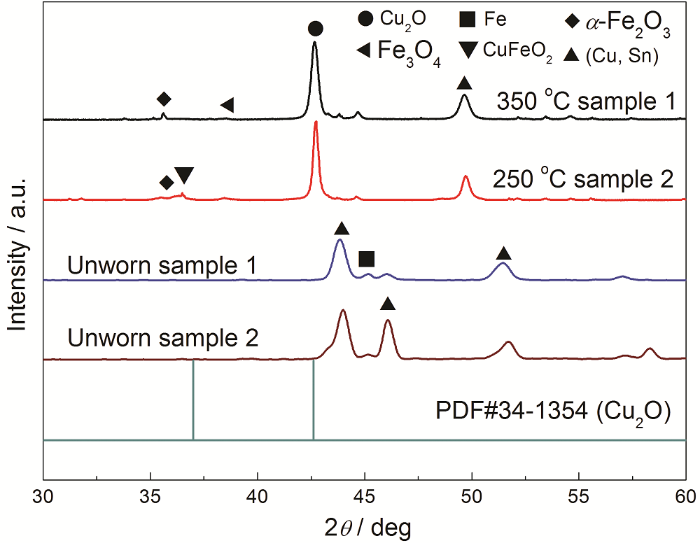

图4

图4

高温磨擦前、后试样表面XRD谱

Fig.4

XRD pattern of surfaces of samples before and after high temperatures friction

250 ℃时,Cu基体均氧化成红色Cu2O,并出现了绿色氧化产物,在Fe和Cu的结合界面处尤为明显,XRD分析结果为CuFeO2 (图4),说明是一种Fe-Cu复合的氧化产物;从图2b1可以看出,250 ℃试样1表面的Fe已氧化成红色的Fe2O3,而试样2表面的Fe还未发生氧化 (图2b2),但在XRD图谱中出现了Fe2O3衍射峰 (图4),说明在磨损过程中,由于高速摩擦产生的摩擦热使磨损表面温度高于250 ℃,部分区域形成了Fe2O3。根据250 ℃试样未磨损处的微观组织分析发现,Cu基摩擦材料中小尺寸、均匀分布的Fe,使含Fe的Cu基体整体氧化均匀性较好,Fe、Cu基体以及Fe-Cu合金均发生了一定程度的氧化。

温度升高至350 ℃,试样1中的Fe氧化为蓝色的Fe3O4,这层氧化膜较薄,在光学显微镜下呈现蓝色 (图2c1);试样2中尺寸较大的Fe也发生了氧化,但氧化产物颜色相对试样1较浅 (图2c2),分析试样1中Fe的氧化程度略重。从Fe3O4颜色来看,发现试样1中Cu基体处被蓝色均匀覆盖,而试样2中的Cu基体则仍呈现大面积红色的Cu2O,Cu基体氧化较严重,部分氧化较轻、粒度较大的Fe分布在上面。从图3扫描形貌图可见,从250到350 ℃,试样1中的O分布密度明显增大,含量增加 (图3b);在350 ℃,试样2中的O分布密度也较大,但如果将孔隙位置处聚集的氧忽略,可观察到,O的分布具有不均匀性 (图3c)。

以上分析表明,试样1中的小尺寸Fe在基体中分布较均匀,这种小尺寸Fe使基体整体的氧化程度更均匀。

到450 ℃时,从图2d1和2看,试样1和试样2中的Cu基体均已转变为暗红色,Fe氧化物Fe3O4从350 ℃的蓝色转变为黑色,氧化膜厚度明显增加,在光学显微镜下呈现黑色。

试样1和试样2的耐氧化性能可通过图5的高温氧化示意图说明。对于试样1,由于Cu基体中Fe的尺寸小且分散,并且Fe含量较高,增加了Fe和Cu的结合界面,在相同时间内,界面处能量较低,容易吸收更多的O,使Fe和Cu基体在高温下均发生一定程度的氧化,因此,含小尺寸Fe的Cu基体表面氧化更均匀,氧化膜的稳定性较好,Cu基体整体的耐氧化性得到提升。对于大尺寸的Fe,与Cu基体结合界面有限,主要依靠Fe和Cu基体表面与O的接触,在高温下O的吸收量有限,并且Fe和Cu基体与氧的吸附能不同,导致含大尺寸Fe的Cu基体高温氧化呈现不均匀性,氧化膜稳定性相对较差。

图5

图5

试样1和2的高温氧化示意图

Fig.5

Schematic diagram of oxidation at high temperature of sample 1 and sample 2

综合以上分析,随温度升高,试样1和试样2在高温下Cu基体的主要氧化产物为Cu2O;Fe从Fe2O3向Fe3O4转变,Cu基体和Fe的氧化膜厚度逐渐增加;试样1中含小尺寸Fe的Cu基体相对于试样2中含大尺寸Fe的Cu基体氧化更加均匀,耐氧化性能更好。

2.3 高温耐磨性对比分析

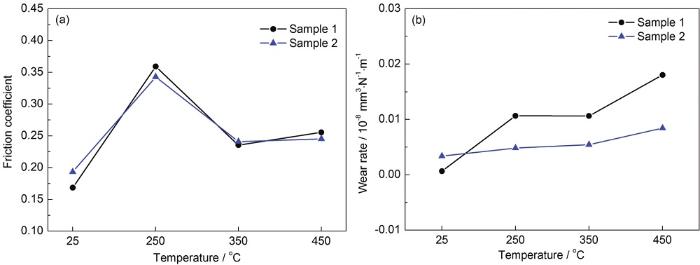

随温度升高,试样1和试样2的摩擦系数和磨损率变化如图6所示,可以看出,在不同温度下试样1和试样2的摩擦系数变化趋势与数值相近,随着温度增加,试样1的磨损率大于试样2的磨损率。室温到250 ℃,两种试样的摩擦系数和磨损率均升高;在350 ℃时,试样的摩擦系数均降低,但略高于室温,磨损率来看,试样2的磨损率则略有增加,试样1的磨损率基本保持恒定;到450 ℃时,试样1和试样2的摩擦系数变化较小,试样1的磨损率有所增加,试样2的磨损率上升幅度则较小。

图6

图6

不同温度下试样的摩擦系数和磨损率

Fig.6

Friction coefficient (a) and wear rate (b) of samples at different temperatures

图7

图7

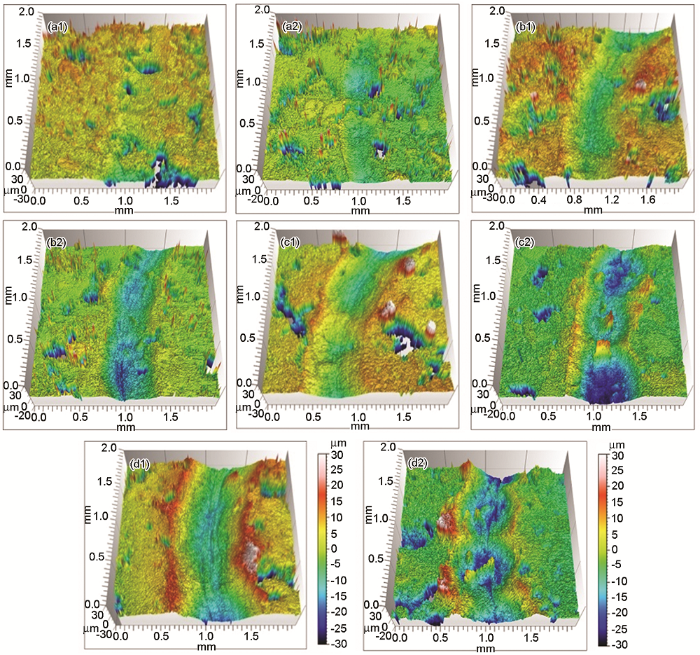

试样1和试样2不同温度下试样磨损表面

Fig.7

Worn surfaces of sample 1 (a1~d1) and sample 2 (a2~d2) at 25 ℃ (a1, a2), 250 ℃ (b1, b2), 350 ℃ (c1, c2) and 450 ℃ (d1, d2)

图8

图8

试样1和试样2不同温度下试样磨损表面三维图

Fig.8

Three-dimensional worn surfaces of sample 1 (a1~d1) and sample 2 (a2~d2) at 25 ℃ (a1, a2), 250 ℃ (b1, b2), 350 ℃ (c1, c2) and 450 ℃ (d1, d2)

设整个接触面上所有粘着点滑动单位距离的磨损体积是V/s,计算得:

式中,H为材料硬度,K为磨损系数,W为法向载荷。

可见由于组织结构差异而造成试样2中基体的低硬度也在一定程度上削弱了其高温耐磨性。从分析中可知,在350 ℃,虽然试样2的磨损率低于试样1,但是承受着严重的粘着磨损和氧化磨损,同时,随温度升高到350 ℃,摩擦系数降低,但磨损率略有升高 (图6),说明温度升高试样2有一定的热衰退趋势。从前面分析中已知,350 ℃试样1含小尺寸铁的铜基体氧化更均匀,氧化膜稳定性较好,摩擦层表面形成的釉质层更稳定,并且生成的Fe3O4减磨作用相对Fe2O3更好,削弱了摩擦副之间的粘着,加之Cu基体硬度较高使得粘着磨损程度较轻;另一方面,试样1中的Fe含量略高,在350 ℃釉质层中更为稳定的Fe3O4存在也使得摩擦系数和磨损率降低[16]。

从以上分析可知,试样1 Cu基体中由于Fe的尺寸小且分散,在高温时更容易均匀氧化,在350~450 ℃时形成了减磨作用较好的Fe3O4,结合Cu氧化产物Cu2O,增加了釉质层的稳定性,粘着磨损较轻,主要以磨粒磨损和氧化磨损为主。而对于加入大尺寸Fe的Cu基摩擦材料,虽然在高温下具有较低的磨损率,但是由于Fe的尺寸大,Fe和Cu结合界面有限,Fe的抗氧化性较好,使得Cu基体整体的氧化程度不均匀,形成的氧化膜以及釉质层不稳定;同时大尺寸Fe在基体中分布的不均匀性,导致Fe对Cu基体的增强作用没有得到充分发挥,耐磨性能降低,两方面的综合作用使得Cu基摩擦材料试样2在350~450 ℃的高温作用下出现了严重的粘着磨损和氧化磨损。因此,综合来看Fe在Cu基体中以细小尺寸均匀分布时,具有较好的抗氧化性能和耐磨性能。

3 结论

通过对Fe增强Cu基体的组成、形态对Cu基摩擦材料高温抗氧化性和耐磨性能进行分析,得出主要结论如下:

(1) Fe在Cu基摩擦材料中的尺寸和分布对Cu基摩擦材料的抗氧化性、耐磨性影响明显。随温度升高,试样中Cu氧化产物为Cu2O,Fe从Fe2O3逐渐转变为Fe3O4,氧化膜厚度增加;Cu基摩擦材料中Fe以小尺寸、均匀分布于Cu基体时更有利于提高Cu基体整体的抗氧化性能,改善材料耐磨性。

(2) 高温下,含不同Fe形态的Cu基摩擦材料磨损程度不同,在350和450 ℃时,Fe以小尺寸、均匀分布于Cu基体中,Cu基体整体均匀氧化,氧化膜稳定性较好,主要磨损机制为磨粒磨损和氧化磨损,粘着磨损较轻,展现出了较好的高温耐磨性能;而大尺寸Fe分布于Cu基体中时,虽然试样磨损率很低,但由于基体的氧化不均匀,氧化膜稳定性差,除磨粒磨损外,粘着磨损和氧化磨损严重。

参考文献

Investigation on Cu-based ceramic-metal friction material used in heavy loading conditions

[J].

新型重负荷铜基金属陶瓷摩擦材料的研究

[J].

On the role of copper in brake friction materials

[J].

Study and optimization of metal based sintered materials for automotive brake friction production

[J].

Application situations of powder metallurgy friction materials and requests of raw materials

[J].

粉末冶金摩擦材料的应用现状及对原材料的要求

[J].

Elevated-temperature tribology of metallic materials

[J].

Study of high temperature fatigue wear of copper powder metallurgy (Cu-PM) friction material

[J].

铜基粉末冶金摩擦材料高温疲劳磨损规律

[J].

Influence of temperature on friction and wear properties of Cu-matrix/graphite self-lubricating composite materials

[J].

温度对铜基自润滑材料减摩耐磨特性的影响

[J].

Effects of Fe content on friction and wear properties of Cu-Ceramet friction materials

[J].

Fe含量对Cu基金属陶瓷摩擦材料摩擦磨损性能的影响

[J].

Friction and wear behavior and mechanism of Fe and SiO2 in Cu-based P/M friction material

[J].

Fe及SiO2对铜基刹车材料摩擦磨损性能的影响机制

[J].

Effect of Fe content and friction components on properties of copper-based powder metallurgy friction material

[J].

Fe含量及摩擦组元对铜基粉末冶金摩擦材料性能的影响

[J].

Friction and wear characteristics of Cu-based P/M brake friction materials with addition of Fe and C

[J].

The influence of surface oxidation on the wear resistance of cast iron

[J].

Effect of different atmospheres on dry friction behavior of steel sliding against brass at high speed

[J].

Effect of iron powder particle size on brake friction performance of powder metallurgy materials

[J].

铁粉粒度对粉末冶金材料制动摩擦性能的影响

[J].