本文研究对象为利用螺栓连接的TC4-316L、316L-316L铆接件以及316L试样片。试样在3.5% (质量分数) NaCl溶液中进行模拟海洋大气环境的周期浸润腐蚀实验,利用扫描电子显微镜 (SEM)、激光共聚焦扫描显微镜 (LCSM)、失重法等来对腐蚀形貌和腐蚀动力学进行分析,同时利用X射线光电子能谱 (XPS) 等手段研究试样表面腐蚀产物相组成。

1 实验方法

1.1 实验材料与试样制备

本实验所用材料为TC4钛合金以及316L不锈钢。其中,TC4钛合金的化学成分 (质量分数,%) 为:O 0.13,Al 5.5,V 4.2,H 0.001,C<0.01,Fe 0.11,N 0.02,Ti余量;316L不锈钢的化学成分为:Cr 17.85,Ni 13.90,Mo 2.70,C 0.02,Si 0.62,P 0.007,S 0.001,Mn 0.68,Fe余量。TC4-316L铆接件中,TC4钛合金与316L不锈钢均切割成50 mm×25 mm×3 mm的片状试样,沿长度方向中轴线上的对称位置,穿两个

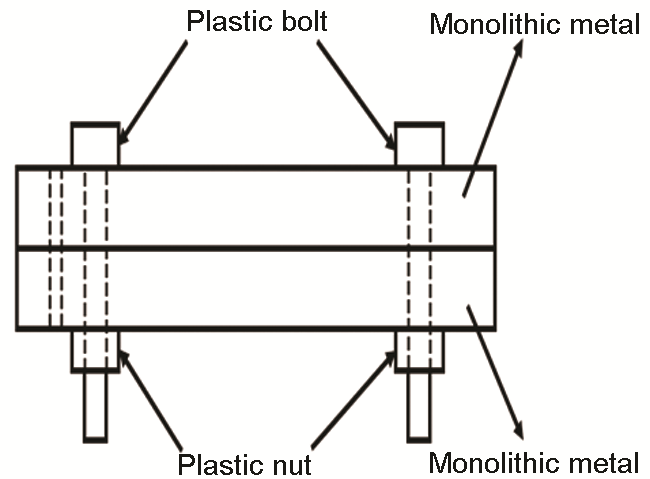

将线切割后的TC4钛合金和316L不锈钢试样片分为3组进行周浸腐蚀实验:A组为单独的316L不锈钢试样片;B组为两片316L不锈钢试样片铆接组合 (316L-316L铆接件);C组为一片TC4钛合金试样片与一片316L不锈钢试样片铆接组合 (TC4-316L铆接件)。铆接组合的示意图如图1所示。为了避免引入第3种金属产生额外电偶效应,铆接所用的螺栓均为塑料螺栓。每组至少3个平行样。实验前用游标卡尺测量每个单片试样的实际尺寸,并用精度为0.1 mg的天平称量初始重量。

图1

1.2 周浸实验方法

参照GB/T 19746-2018《金属和合金的腐蚀 盐溶液周浸试验》,实验仪器为周期浸润腐蚀加速试验箱。实验的腐蚀介质为3.5%NaCl溶液。一个循环实验周期为60 min,其中分为15 min浸润和45 min干燥。周浸水浴温度为 (30±2) ℃,周浸箱内干燥空气温度设定为 (30±2) ℃。周浸时间为1200 h。

1.3 测试方法

根据GB/T 16545-2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》,选用除锈液对316L不锈钢进行腐蚀产物清除。316L不锈钢所用除锈方法为:100 mL硝酸 (HNO3ρ=1.42 g/mL),加蒸馏水配制成1000 mL溶液,在60 ℃下除锈20 min。试样除锈后经去离子水冲洗,无水乙醇脱水,放入烘箱烘干,置于干燥器中约1 h后称重。每组取3个平行试样,计算平均失重率。

采用三电极体系检测TC4钛合金和316L不锈钢在3.5%NaCl溶液中的开路电位,测试面积为10 mm×10 mm,参比电极为饱和甘汞电极 (SCE),辅助电极为Pt电极,测试温度为30 ℃。

采用Nikon数码相机对实验后试样表面拍照,观察周浸腐蚀实验后试样的宏观形貌。利用KEYENCE VHX-2000型体视显微镜、KEYENCE VK-200型激光共聚焦显微镜和FEI Quanta 250型SEM观察实验后试样表面的微观腐蚀形貌。

利用ESCALAB 250xi Thermo Fisher型XPS分析试样表面腐蚀产物。仪器配有Al-Kα X射线源 (hν=1486.6 eV),工作时功率150 W,之后利用XPS Peak软件处理分析数据。

2 结果与讨论

2.1 失重率

根据失重率公式及各实验数据可计算得到试样的失重率,计算公式如下:

其中,G0为试样原始质量;G1为试样试后质量;a为试样长度;b为试样宽度;c为试样高度;t为测试时间。

计算的结果显示,A组的失重率非常小,几乎为0;B组中不锈钢的失重率明显高于A组的,约为0.0014 g/(m2·h);C组中不锈钢的失重率最高,约为0.0025 g/(m2·h)。从失重率的情况看,C组的不锈钢腐蚀情况最为严重,B组次之,A组腐蚀情况最为轻微,这与腐蚀形貌的观察较为吻合。

2.2 形貌观察

2.2.1 宏观形貌

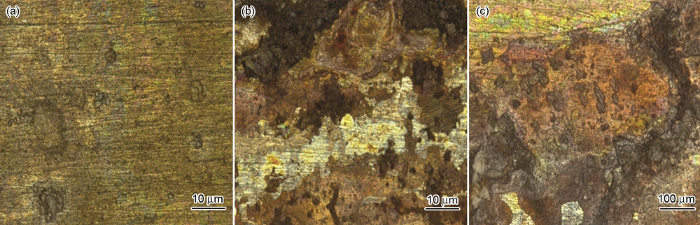

图3所示为3组铆接件周期浸润腐蚀实验1200 h后,其中的316L不锈钢试样的表面形貌,所观察部位均选取试样表面腐蚀情况较为严重的区域。对比3组试样,A组试样 (图3a) 表面可以看到黄色腐蚀斑痕,局部区域可以看到有腐蚀坑出现;B组 (图3b) 的表面腐蚀情况非常明显,有明显腐蚀层和黄色、红褐色和黑色的腐蚀产物,锈层并未将基底完全覆盖,部分区域仍可见金属光泽;C组 (图3c) 表面同样有明显腐蚀层和黄色、红褐色和黑色的腐蚀产物,相较于316L-316L铆接件不锈钢的表面腐蚀情况更为严重,边缘区域分布有较多的黄褐色腐蚀产物,腐蚀产物颜色更深,锈层也更厚,几乎覆盖了基体表面,部分区域锈层还出现了脱落起皮现象。

图2

图2

C组中TC4钛合金腐蚀后宏观形貌

Fig.2

Corrosion macro-morphology of TC4 Ti-alloy in group C

图3

图3

周浸腐蚀实验后3组试样中的316L不锈钢表面形貌

Fig.3

Macroscopic morphologies of 316LSS in A (a), B (b) and C (c) groups after periodic immersion

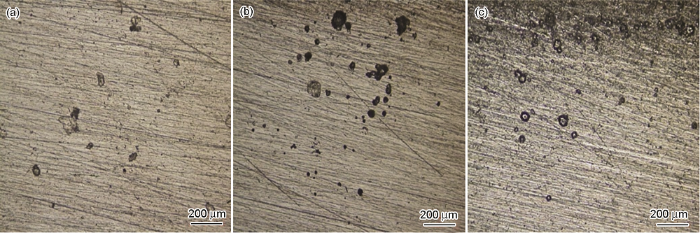

图4为周浸腐蚀实验1200 h后,3组试样中的316L不锈钢表面除锈后的形貌照片,观察区域均取自试样腐蚀较为严重的部位。对比3组不同试样除锈后的形貌,A组的不锈钢表面点蚀坑密度和蚀坑直径均较小。B组和C组的不锈钢都形成了较为密集且尺寸较大的腐蚀坑,且C组的不锈钢上蚀坑密度更为密集,腐蚀情况更加严重。另外,两组试样中间与边缘区域的蚀坑密度存在差别,试样边缘区域蚀坑密度较试样中间的大,这可能是由于形成缝隙腐蚀时,缝隙内部与缝隙外部形成氧浓差电池和闭塞电池的作用使得缝隙内部金属优先腐蚀,由于试样边缘区域的金属与外部溶液距离更近,更易进行离子交换,所以在缝隙腐蚀的过程中相比试样内部金属腐蚀更严重。

图4

图4

除锈后3组试样中的316L不锈钢表面形貌

Fig.4

Surface morphologies of 316LSS in A (a), B (b) and C (c) groups after rust removal

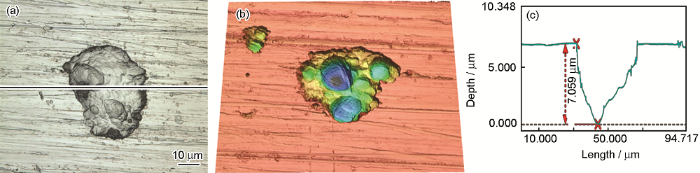

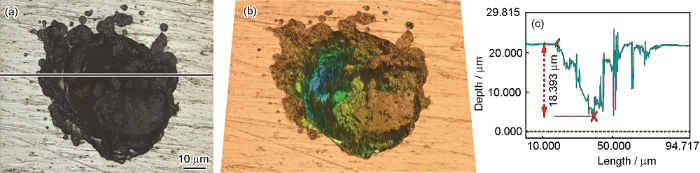

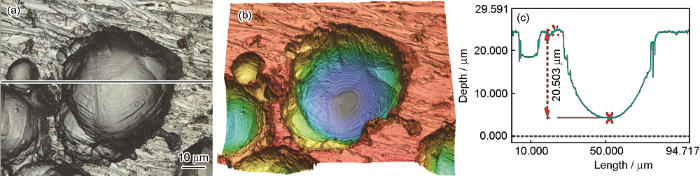

图5,6,7为利用激光共聚焦显微镜观察获得的腐蚀后3组试样中的316L不锈钢除锈后的形貌。经过多次取点,观察试样表面的3D显示图和对其进行深度测量后,选取比较有代表性区域进行比较观察。图5c~7c中深度测量所示图像为相应图5a~7a点蚀坑照片中划横线位置的纵截面图。可以看到,相比于其它两组的不锈钢表面,A组中的不锈钢表面点蚀坑直径和蚀坑最大深度均明显较小。经多次取点计算得到,A组表面蚀坑深度一般在5~10 μm之间。B组和C组中不锈钢的蚀坑深度相差较小,B组蚀坑深度一般在18~22 μm之间,C组蚀坑深度一般在20~26 μm之间,C组不锈钢的蚀坑平均深度略微高于B组的蚀坑平均深度。不同组试样腐蚀后表面蚀坑深度也反映出腐蚀情况的严重性,其中C组中不锈钢腐蚀情况最为严重,B组次之,C组腐蚀情况最为轻微。

图5

图5

A组试样除锈后表面典型点蚀坑形貌

Fig.5

General view (a), 3D image (b) and depth determination (c) of a typical pitting on 316LSS in group A after derusting

图6

图6

B组不锈钢除锈后表面典型点蚀坑形貌

Fig.6

General view (a), 3D image (b) and depth determination (c) of a typical pitting on 316LSS in group B after derusting

图7

图7

C组中不锈钢除锈后表面典型点蚀坑形貌

Fig.7

General view (a), 3D image (b) and depth determination (c) of a typical pitting on 316LSS in group C after derusting

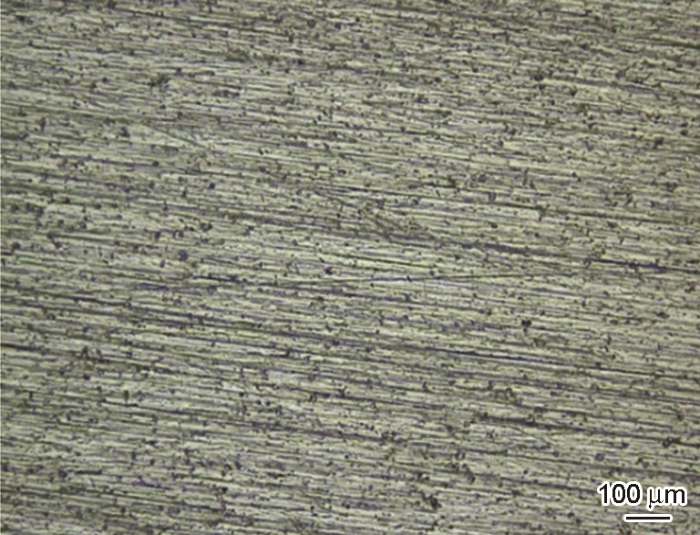

2.2.2 微观形貌

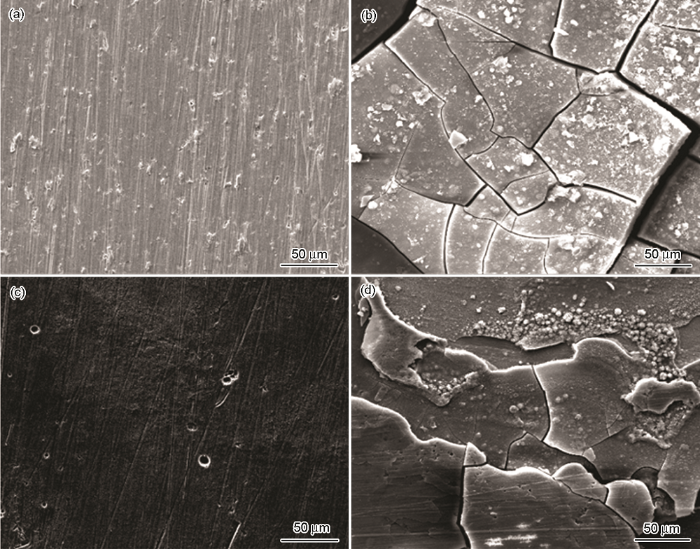

图8

图8

3组试样在3.5%NaCl溶液中周浸1200 h后的SEM像

Fig.8

SEM images of samples in 3 groups after periodical immersion test in 3.5%NaCl solution for 1200 h: (a) TC4 Ti-alloy in group C, (b) 316LSS in group C, (c) group A, (d) group B

2.3 成分分析

2.3.1 EDS分析

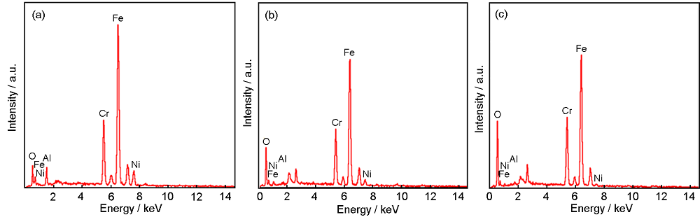

EDS分析结果如图9所示。从EDS分析结果可以看出,A组中O的特征峰高度最低,O含量很少;B组和C组中O的特征峰值明显高于A组的,O含量明显增高;其中C组不锈钢中所测得的氧含量高于B组中的不锈钢氧含量。氧含量间接反映腐蚀的严重程度,氧含量较高则腐蚀情况较为严重。可以看到,A组的腐蚀情况非常轻微,而其余两组的腐蚀情况都明显更为严重;其中C组氧含量最高,腐蚀情况最为严重。

图9

图9

周浸实验后316L不锈钢的EDS结果

Fig.9

EDS results of the surfaces of 316LSS samples in A (a), B (b) and C (c) groups after period immersion

2.3.2 XPS腐蚀产物分析

图10

图10

TC4钛合金表面的XPS结果

Fig.10

XPS spectra of the surface of TC4 Ti-alloy sample in group C: (a) total spectrum, (b) Ti 2p, (c) O 1s

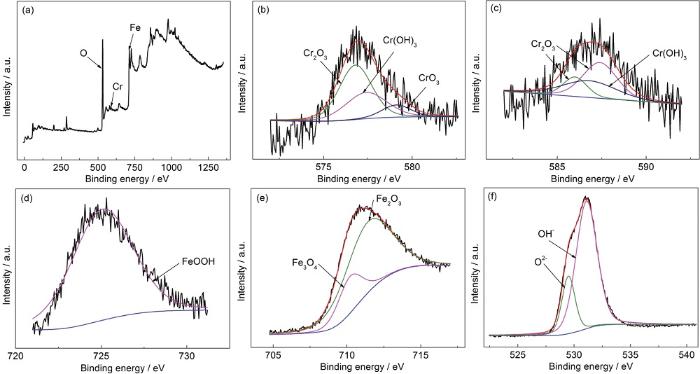

图11为316L不锈钢表面腐蚀产物的XPS图谱。从图11a所示的总图谱中可以明显看到Cr,Fe和O等3种元素的谱峰,这3种元素也是316L不锈钢表面存在的主要元素。将这3种元素的谱峰所对应的高分辨图谱进行分峰处理。图11b和c所示为Cr 2p的高分辨图谱分析结果,结合能为577.4和586.8 eV的谱峰与Cr(OH)3相对应;结合能为576.8,586和587.4 eV的谱峰,与之相对应的物质以Cr2O3的形式存在;结合能在579.1 eV时,与之相对应的物质以CrO3[7]的形式存在,此时拟合所得Cr 2p的高分辨图谱与原图谱非常吻合。图11d和e所示为Fe 2p的高分辨图谱分析结果,结合能为724.8 eV的谱峰与FeOOH相对应;结合能为711.4 eV时,与之相对应的物质为Fe2O3;结合能在710.2 eV时,与之相对应的物质为Fe3O4[7],此时拟合所得Fe 2p的高分辨图谱与原图谱非常吻合。图11f所示为O 1s的高分辨图谱分析结果,结合能为531.1 eV的谱峰对应以OH形式存在的O;结合能为529.5 eV时,O以O2-的形式存在,此时拟合所得O 1s高分辨图谱与原图谱吻合度很高。O分析结果所显示的价态和离子形态与Cr和Fe的分析结果中所含有的O价态和离子形态相对应[8,9,10]。

图11

图11

316L不锈钢腐蚀产物XPS分析

Fig.11

XPS spectra of corrosion products of 316LSS: (a) total spectrum, (b, c) Cr 2p, (d, e) Fe 2p, (f) O 1s

通过XPS分析可知,316L不锈钢表面致密的氧化膜可以起到保护金属的作用,钝化膜的主要成份为Cr2O3、FeO和NiO[11],而表层还含有CrO3和Cr(OH)3等。

2.4 讨论

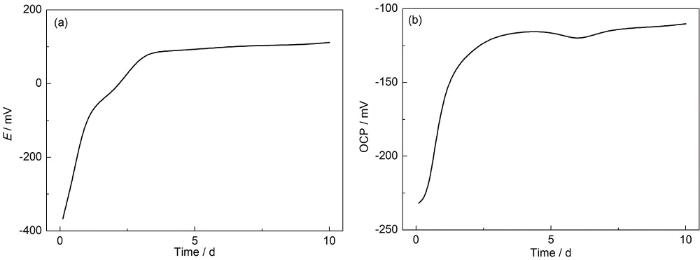

电偶腐蚀是常见的局部腐蚀,通过测量各金属在实验介质中的腐蚀电位即可判断是否会发生电偶腐蚀,测试结果见图12。

图12

图12

TC4钛合金和316L不锈钢在3.5%NaCl溶液中的开路电位

Fig.12

Open circuit potentials of TC4 Ti-alloy (a) and 316LSS (b) samples in 3.5%NaCl solution

可知,浸泡10 d后TC4钛合金与316L不锈钢在溶液中的电位已经非常稳定,此时TC4钛合金的开路电位约为110 mV,316L不锈钢的开路电位约为-110 mV。两者在3.5%NaCl溶液中稳定后的电位差约为220 mV。通常在一对电偶对中,电位较负的金属会作为阳极加速腐蚀,电位较正的金属会作为阴极受到保护[12,4]。当电位差较大时,会产生较严重的电偶腐蚀;两者电位差越大,电偶电流越大,电偶腐蚀也越严重[13,14,15]。一般认为,当电位差差值达到250 mV时,电偶腐蚀现象会比较明显,此时阳极金属腐蚀明显加重,阴极金属受到保护[16]。在开路电位的测试中,两种材料的开路电位相差220 mV,可以认为TC4钛合金与316L不锈钢相接触后存在电偶腐蚀倾向,且发生电偶腐蚀时TC4钛合金作为阴极被保护,316L不锈钢作为阳极腐蚀被加速。

在3组试样的周浸实验中,结合形貌分析可见,TC4-316L铆接件中的TC4钛合金并未发生明显的腐蚀。对比3组试样中的不锈钢形貌可以明显看到,TC4-316L铆接件中的316L不锈钢腐蚀现象最为明显和严重,316L-316L铆接件次之,而没有铆接的316L单片试样腐蚀现象最为轻微,这一现象符合开路电位的测试结果。在TC4钛合金与316L不锈钢偶合进行周浸实验的过程中,TC4钛合金在水溶液中可以形成致密且稳定的保护膜层[17],同时又作为阴极得到了较好的保护,因此可以认为在实验中基本未发生腐蚀。

通过比较不同组316L试样失重率变化,可以看出TC4-316L铆接件中的316L不锈钢腐蚀情况最为严重,316L-316L铆接件次之,没有铆接的316L不锈钢单片的腐蚀情况最为轻微。这是由于铆接存在的缝隙腐蚀效应加速了金属的腐蚀。同时,对于TC4-316L铆接件而言,由于在3.5%NaCl溶液中TC4钛合金的开路电位和316L不锈钢的开路电位差较大,铆件接触后除了存在缝隙腐蚀外还存在较明显电偶腐蚀效应,作为阳极的316L不锈钢在电偶腐蚀中会被进一步加速腐蚀,使得TC4-316L铆接件中的316L不锈钢腐蚀情况比316L-316L铆接件中的316L不锈钢腐蚀情况更为严重。

从XPS分析结果看,在锈层较明显区域存在有CrO3,Cr(OH)3,Cr2O3,FeOOH,Fe3O4和Fe2O3。Cr的氧化物是316L不锈钢钝化膜的主要组成成分,所以316L不锈钢腐蚀产物主要以FeOOH,Fe3O4和Fe2O3为主。

3 结论

(1) 周期浸润腐蚀加速实验后,没有铆接的316L不锈钢单片的腐蚀情况最为轻微;316L-316L铆接件中的316L不锈钢的腐蚀情况较为严重,这是由于铆接所带来的缝隙腐蚀效应的影响,缝隙内部与缝隙外部形成氧浓差电池和闭塞电池,使得缝隙内部金属被优先腐蚀;TC4-316L铆接件中的316L不锈钢腐蚀情况最为严重,这是因为铆接接触后除了缝隙腐蚀外,两金属间还存在电偶腐蚀效应,作为阳极的316L不锈钢在电偶腐蚀中会被进一步加速腐蚀。

(2) 周期浸润腐蚀加速实验后,TC4-316L铆接件中的TC4钛合金试样表面较为平整,高倍数下可以看到表面有非常微小的凸起或凹坑,没有明显的腐蚀产物或腐蚀后形成的表面变化。TC4钛合金表现出非常良好的耐腐蚀性能。

(3) TC4表面主要为TiO2、Ti2O3等Ti的氧化物组成的氧化膜,而316L不锈钢腐蚀产物主要以FeOOH,Fe3O4和Fe2O3为主。

参考文献

Research progress of galvanic corrosion in marine environment

[J].

海洋环境中电偶腐蚀研究进展

[J].

Corrosion damage and anti-corrosion technology of stainless steel (6): Abrasion corrosion, cavitation corrosion and galvanic corrosion

[J].

不锈钢的腐蚀破坏与防蚀技术 (六): 磨耗腐蚀、空泡腐蚀及电偶腐蚀

[J].

Preparation, formation mechanism and mechanical properties of multilayered TiO2-organic nanocomposite film

[J].

Effects of iron complex on the photocatalytic properties of titanium dioxide for degradation of phenol

[D].

含铁配合物对二氧化钛光催化降解苯酚性能的影响

[D].

Critical chloride concentration of stainless steels in simulated concrete pore solutions

[J].

不锈钢钢筋的临界氯离子浓度

[J].

The NIST X‐ray photoelectron spectroscopy database

[J].

Copper corrosion in hot and dry atmosphere environment in Turpan, China

[J].

Electrochemical and XPS studies of the passive film formed on stainless steels in borate buffer and chloride solutions

[J].

Corrosion behavior in 3.5% NaCl solution of 316L SS

[J].

316L不锈钢钝化膜在Cl-介质中的耐蚀机制

[J].

Recent advances and prospect of galvanic corrosion in marine environment

[J].

海洋环境电偶腐蚀研究现状与展望

[J].

An electrode array study of electrochemical inhomogeneity of zinc in zinc/steel couple during galvanic corrosion

[J].

Galvanic corrosion behavior between titanium alloy and high-strength alloys

[J].

高强合金与钛合金的电偶腐蚀行为

[J].

Study on galvanic corrosion of steel couples in seawater

[J].

海水中钢的电偶腐蚀研究

[J].

Progress in research on factors influencing galvanic corrosion behavior

[J].

电偶腐蚀影响因素研究进展

[J].