焊接是海洋工程装备制造过程中必不可少的重要工艺,研究表明焊缝附近的热影响区,由于组织结构的不均一性,是腐蚀优先发生的地区。因此,对于经焊接处理的结构件,其焊缝区域是影响整体构件腐蚀发生的主要因素之一[1]。通常,焊缝处的抗腐蚀性要比合金本体低[2],这是因为焊接过程中焊接的接头部位会出现金属组织结构和成分的变化,以及出现夹杂物、气孔等焊接缺陷,同时还存在残余应力的问题。在实际服役环境中,尤其是在海洋环境,该区域的不稳定性,会导致整个工件失效,甚至各种灾难性损害的发生,在经济方面造成重大亏损。而同时,黄铜与钛合金是两种广泛应用在海洋工程装备中的合金。因而,对黄铜和钛合金的合金焊接件进行腐蚀行为及机理的研究,具有重要的意义。

真空扩散焊是在高温真空环境下,对材料进行加压,使异种材料实现无缝贴合的方法,因其利用界面上的原子进行扩散而实现金属连接,因而可以得到平整致密、结合强度高的焊缝区域,该焊接方法具有无熔化过程、变形小、连接面积大等诸多优点[3],满足一些特殊结构件的使用要求,如重量缩减,可充分发挥合金材料的性能优势。钛合金具有密度低、比强度高、塑性和韧性良好,且具有良好的疲劳性能和高温强度等优点,尤其是其具有优异的抗腐蚀性能。Ti在氧化性或中性的介质中耐腐蚀能力很强,其主要耐腐蚀性来源是Ti表面所生成的几个到几十个纳米的氧化膜,Ti的氧化膜结构完整致密,且具有遭受局部破坏后瞬间自修复的能力,其在大多数的服役环境中的化学性能是极其稳定的[4,5]。铜合金,包括黄铜,其自身具有优良的导电性、导热性,同时具备良好的冷、热加工性能以及抗腐蚀等性能,其主要的耐腐蚀机理,是其可以在铜合金表面生成一层致密的氧化膜[5,6]。目前,有很多报道对黄铜以及钛合金的腐蚀行为及机理进行了研究。例如,孙飞龙等[7]研究了黄铜在中国南海深海下的腐蚀行为,认为黄铜在深海环境中,其主要的腐蚀机理是脱锌腐蚀,其腐蚀过程符合“溶解-再沉积”机制,也有研究[8]表明钛合金在人工模拟海水当中的点蚀击破电位较高,为1.625 V,因而耐点蚀性能优异。

目前,对于单种黄铜和钛合金腐蚀行为的研究,已经有相对成熟的理论。然而,对于黄铜和钛合金焊接件的腐蚀研究,尤其是在含有Cl-环境下的研究则相对较少。因此,本文采用真空扩散焊的H62黄铜/TC4钛合金焊接试样作为研究对象,分析其在3.5%NaCl溶液中的腐蚀行为,研究其焊接腐蚀机理。本文利用扫描Kelvin探针 (SKP) 对不同浸泡时间点的焊接件进行表面电位变化的分析,同时利用扫描电子显微镜 (SEM)、X射线光电子能谱 (XPS) 等研究H62黄铜/TC4钛合金焊接试样在3.5%NaCl溶液中的腐蚀形貌及腐蚀产物成分,并分析其焊接腐蚀行为及机理。

1 实验方法

1.1 实验材料与制备

本次实验所选用的材料为H62黄铜和TC4钛合金。H60黄铜的化学成分 (质量分数,%) 为:Cu 62.2,Sn 0.01,Al 15.6,Pb 0.01,Fe 0.13,Sb 0.0001,Ni 0.5,Mn 0.5,P 0.001,Zn余量。TC4的化学成分 (质量分数,%) 为:Al 5.5,V 4.2,H 0.001,C<0.01,Fe 0.11,N 0.02,O 0.13,Ti余量。

TC4钛合金与H62黄铜焊接采用真空扩散焊接,所用设备为HTF-40 t型真空扩散焊接炉。焊接温度为700 ℃,所加压力为1.5 MPa,保温时间为2 h。焊接后,利用线切割的方法将焊接件切割成60 mm×30 mm×5 mm的片状试样,其中焊接区域位于试样中间区域。丙酮除油后,用水磨砂纸将试样各面打磨至4000#,酒精冲洗,吹干后待用。

1.2 焊缝区元素分布及金相组织观察

利用FEI Quanta 250型SEM及自带能谱仪 (EDS),对焊接试样焊接接头处进行微观形貌分析,并进行EDS线扫描分析。根据《金相浸蚀手册》[9],对不同区域的金属采用相应的浸蚀液浸蚀。H62黄铜所用浸蚀剂为:100 mL蒸馏水、20 mL HCl (ρ=1.19 g·mL-1)、5 g FeCl3三者混合,浸蚀时间为30 s。TC4钛合金所用浸蚀剂为:100 mL蒸馏水、3 mL 40% (质量分数) 的氢氟酸、6 mL硝酸 (ρ=1.40 g·mL-1),三者混合,浸蚀时间为30 s。浸蚀后利用KEYENCE VHX-2000型体视学显微镜进行宏观形貌分析,并观察其金相组织。

1.3 浸泡实验及形貌观测

制备好的试样如图1所示。将制备好的焊接试样放入3.5% (质量分数) NaCl溶液中进行全浸实验,实验温度为 (25±2) ℃,浸泡时间分别为2,4,8,12和24 h。实验后,清水清洗掉附着在表面的沉积盐,吹干后利用体视学显微镜观察表面的腐蚀形貌。

图1

1.4 扫描Kelvin探针测试

1.5 X射线光电子能谱分析腐蚀产物

X射线光电子能谱 (XPS) 是利用软X射线激发样品电子能量谱,主要用于样品表面元素及其价态的分析[12]。本实验利用XPS分析不同区域的表面腐蚀产物。测试采用ESCALAB 250xi Thermo Fisher型XPS,仪器配有Al-Kα X射线源 (hν=1486.6 eV),工作功率为150 W,实验后利用XPS Peak软件处理数据。

2 结果与讨论

2.1 焊缝区元素分布分析及金相组织观察

图2

图2

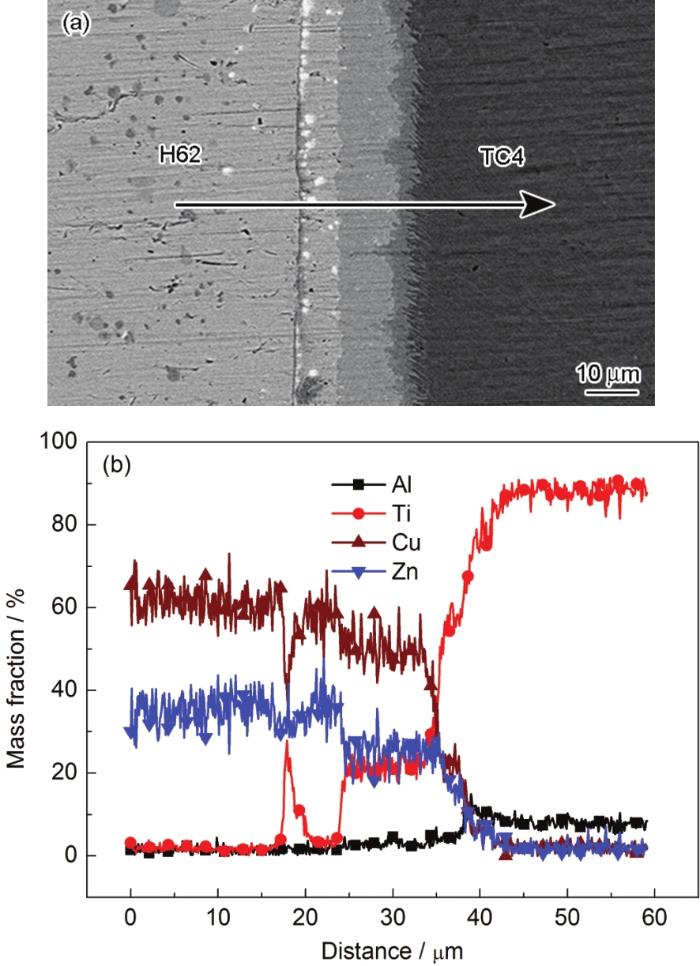

焊缝区SEM像和线扫元素分布

Fig.2

SEM image of diffusion welding zone (a) and elem-ent distributions along the line acrossing the welding zone in Fig.2a (b)

图3

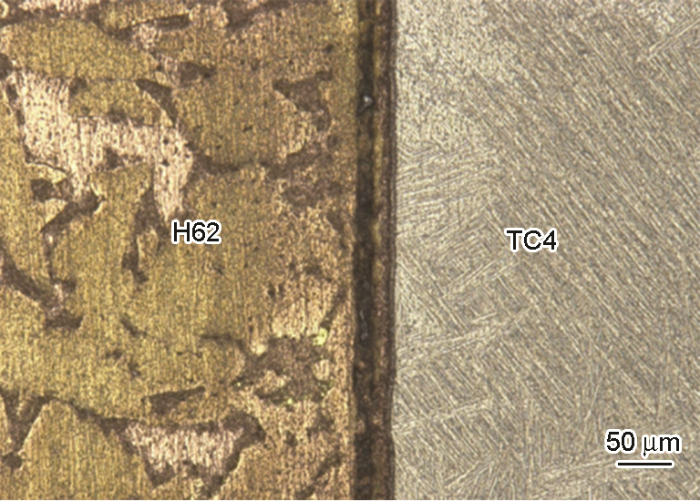

由图2可以看出,真空扩散焊连接的H62黄铜和TC4钛合金焊缝平整;且焊缝间距小,约为25~30 μm。H62黄铜及TC4钛合金基体之间的区域是焊接过渡区,该过渡区为H62黄铜和TC4钛合金的金属间化合物,且焊接过渡区靠近H62黄铜。由图3可以看出,焊缝两侧分别呈现出H62黄铜与TC4钛合金的金相组织,中间区域可以明显观察到真空扩散焊焊缝。在H62黄铜基体侧可以明显看出亮黄色的α相与颜色较深的β相。其中α相为Zn在Cu中的固溶体,不易被浸蚀,多呈亮色;β相是以电子化合物ZnCu为基体的固溶体,含Zn量较高,易受浸蚀,颜色较深。TC4钛合金为双相合金,图中可以看出钛合金亮白色区域的α相和暗色区域的β相。因为焊缝处金属的接头表面层之间的互扩散而导致焊缝切面上金属成分和组织上有较大差异,因此该区域的不同组织之间的电位分布较为混乱。通常,惰性小的含Cu量较高的相会优先溶解[3],因此在焊缝区,相比于钛合金基体区,黄铜基体区域腐蚀倾向更高。

2.2 扫描Kelvin探针测试结果

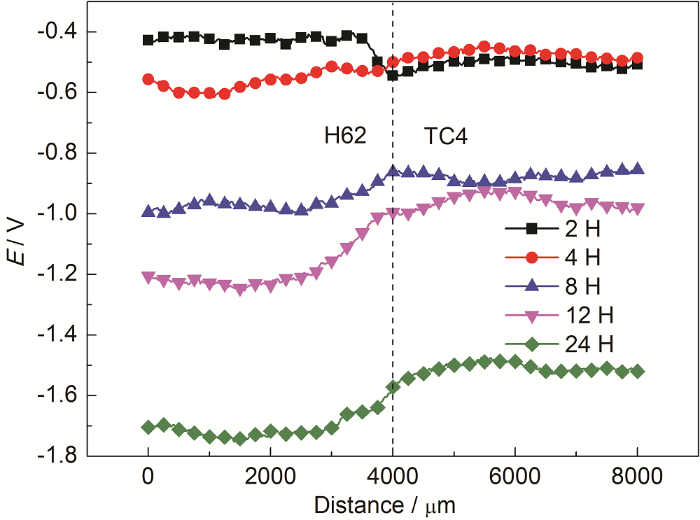

图4为H62黄铜与TC4钛合金焊接件在3.5%NaCl溶液中浸泡不同时间后SKP表面电位扫描结果。其中,约4000 μm处为焊缝位置。由于焊缝区域很窄,仅为20~25 μm,故在图中未进行标识。左侧为H62黄铜的表面电位,右侧为TC4钛合金的。

图4

图4

浸泡实验过程中H62黄铜与TC4钛合金焊接件焊缝区域SKP电位分布变化

Fig.4

Variations of SKP potentials of H62 brass alloy and TC4 titanium alloy in the welding zone of diffusion welding specimen after immersion in 3.5%NaCl solution for different time

实验开始前,H62黄铜的电位要高于TC4钛合金的电位,与丁国清等[13]的研究结果相符。浸泡时间为2 h时,H62黄铜一侧的表面电位较高,TC4钛合金一侧表面电位较低;随着浸泡时间的延长,当浸泡时间达到4 h时,H62黄铜一侧的表面电位与TC4钛合金一侧的表面电位几乎相同;浸泡8 h后,TC4钛合金一侧表面电位明显高于H62黄铜一侧的表面电位,电位差约0.1 V;浸泡12和24 h后,TC4钛合金一侧的表面电位依然高于H62黄铜一侧的表面电位,且电位差也稳定在约0.2 V。

随着腐蚀时间的延长,黄铜的耐腐蚀性能下降,因此4 h时的表面电位相比于2 h时的要低。而TC4钛合金表面存在一层致密的钝化膜,相关研究[14]证明,其在NaCl溶液中具有良好的耐腐蚀作用,所以4 h时测得的TC4钛合金的表面电位与2 h时的相差不大,并未发生显著下降。因此,4 h后,钛合金相比于黄铜,由阳极腐蚀倾向变为阴极倾向。相关研究[15,16]表明,当两种不同自腐蚀电位的合金在腐蚀介质中可以相互导通时,往往会发生电偶腐蚀。由于H62黄铜与TC4钛合金的自腐蚀电位不同,故在腐蚀介质中有电导通时,会发生电偶腐蚀倾向。且电偶腐蚀效应受到阳极与阴极电位差的影响,电位差越大,阳极金属腐蚀的速率越快[17]。实验后期,H62黄铜的表面电位低于TC4钛合金的表面电位,H62黄铜作为阳极腐蚀被加速[5]。电偶件整体的表面电位随时间下降,可能是由于随着浸泡时间的延长,腐蚀活性点的腐蚀性介质 (如Cl-、O2等) 浓度增加所致[18]。

2.3 浸泡样品的腐蚀形貌

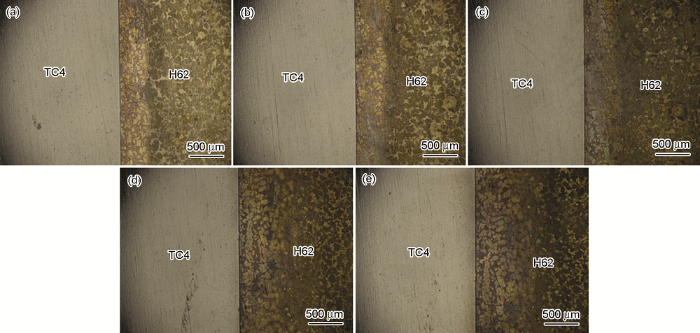

图5为浸泡不同时间后H62黄铜与TC4钛合金焊接试样焊缝区域表面宏观腐蚀形貌。可以看出,TC4钛合金一侧表面形貌没有明显变化,表现出了很强的耐蚀性能。H62黄铜一侧的腐蚀形貌变化则比较明显,浸泡2 h后,试样表面有轻微的腐蚀现象;随着浸泡腐蚀时间的延长,H62黄铜表面腐蚀逐渐加重,浸泡24 h后表面腐蚀产物明显增多,腐蚀产物主要呈现出黑色、深黄色与淡绿色。

图5

图5

浸泡不同时间后H62黄铜与TC4钛合金焊接件焊缝区域腐蚀形貌

Fig.5

Corrosion morphologies of H62 brass alloy and TC4 titanium alloy in the welding zone of diffusion welding specimen after immersion in 3.5%NaCl solution for 2 h (a), 4 h (b), 8 h (c), 12 h (d) and 24 h (e)

图6

图6

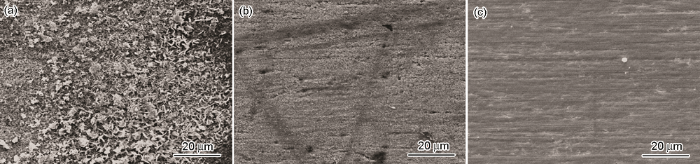

浸泡实验后焊接试样不同区域的SEM形貌

Fig.6

SEM images of different zones of the diffusion welding specimen after corrosion for 24 h, (a) H62 brass alloy near the welding zone, (b) H62 brass alloy far away from the welding zone, (c) TC4 titanium alloy

在黄铜区域距离焊缝不同处腐蚀情况差异较大,其原因是电偶对之间的距离不同。增大电偶对间距,相当于增加了带电离子在溶液的扩散距离,使电解液中的传质过程受到更大的阻碍。在给定阴、阳极面积比的条件下,电偶对间距越大,则电偶电流密度越小[19]。Arya等[20]研究了3%NaCl溶液中不同电偶对作用距离下的电偶电流密度,也得出了与本文一致的结论。浸泡一段时间后,H62黄铜的电位要低于TC4钛合金的电位,此时H62黄铜作为阳极腐蚀被加速。而由于靠近焊缝区的黄铜与作为阴极的TC4钛合金距离较近,电偶腐蚀作用距离更短,电偶腐蚀加速效应更明显,所以相比于距离焊缝更远处的H62黄铜腐蚀情况更严重。同时,随着浸泡时间的延长,一些腐蚀反应产物逐渐依附于黄铜表面,最终形成了与钛合金的稳定的表面电位差 (图4)。

2.4 XPS腐蚀产物分析

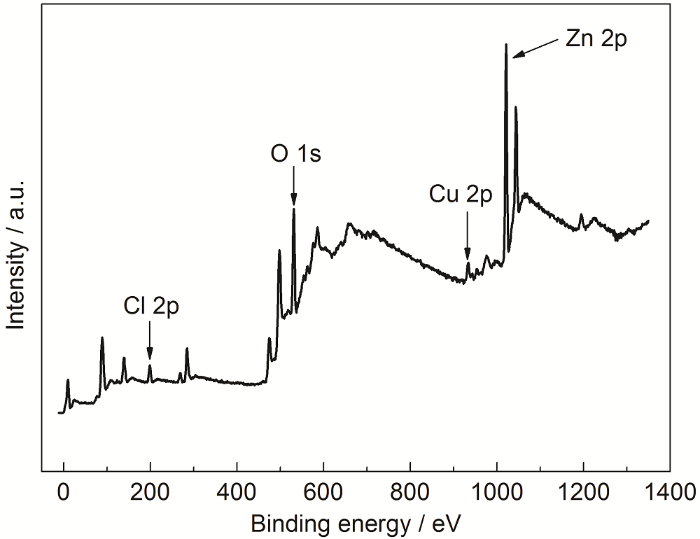

图7

图7

浸泡实验后H62黄铜表面XPS全谱图

Fig.7

XPS survey spectrum of the surface of H62 brass alloy after immersion in 3.5%NaCl solution for 24 h

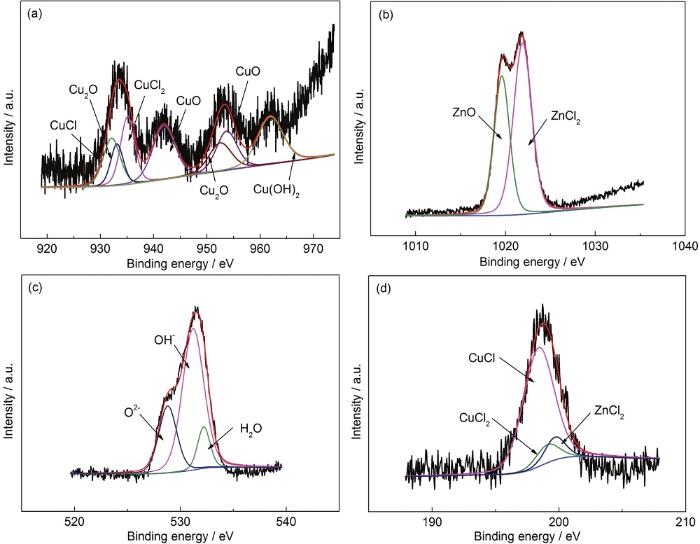

图8

图8

浸泡实验后H62黄铜表面XPS高分辨图谱

Fig.8

XPS high-resolution spectra of the surface of H62 brass alloy after immersion in 3.5%NaCl solution for 24 h: (a) Cu 2p, (b) Zn 2p, (c) O 1s, (d) Cl 2p

图8a所示为Cu 2p的分峰结果。从中可以看到,结合能峰值为932.1 eV对应CuCl峰,935.1 eV峰对应CuCl2,933.1 和952.5 eV峰对应Cu2O,941.9 和953.7 eV峰对应CuO,而961.9 eV处峰与Cu(OH)2相对应[21,22,23,24,25]。图8b为Zn 2p的分峰结果。其中,峰值在1019.6 eV处对应ZnO,1021.9 eV处与ZnCl2相对应。图8c为O 1s分峰结果,528.8和531.2 eV处峰分别与O2-与OH-相对应,与Cu 2p和Zn 2p所分析出的腐蚀产物中O的价态相符合。图8d为Cl 2p分峰结果,其中198.4 eV处峰对应腐蚀产物CuCl,199.1 eV处峰对应腐蚀产物CuCl2,199.7 eV处峰与ZnCl2相对应。对Cl的价态及其腐蚀产物与Cu 2p和Zn 2p的腐蚀产物进行分析,二者吻合度均较好。由上述分析结果可知,H62黄铜浸泡实验后腐蚀产物包含有CuO,Cu2O,CuCl,CuCl2和Cu(OH)2等化合物。

黄铜脱锌阳极反应:

黄铜脱锌阴极反应:

Zn2+留在表面,Cu2+与溶液中氯化物作用形成Cu2Cl2并分解:

Cu在基体上再沉积:

除了黄铜自身的腐蚀以外,黄铜与钛合金之间发生电偶腐蚀。因而加速了黄铜的溶解速率,黄铜的阳极溶解过程可基本表示为:

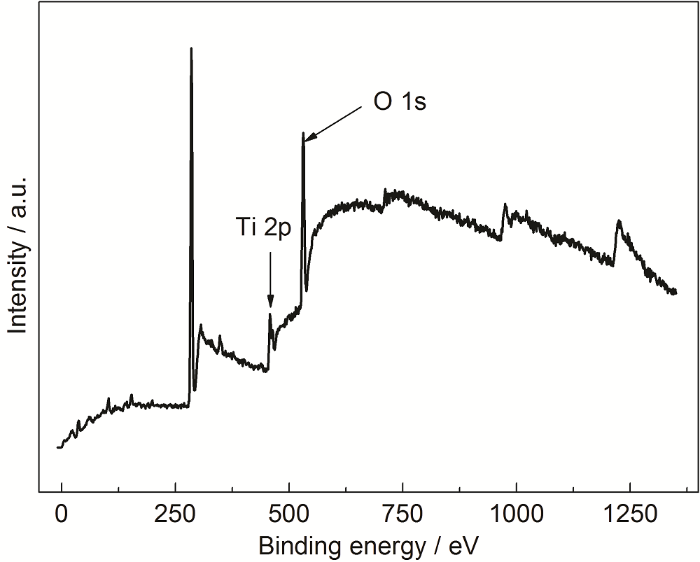

图9

图9

浸泡实验后TC4钛合金表面XPS总谱图

Fig.9

XPS survey spectrum of the surface of TC4 titanium alloy after immersion in 3.5%NaCl solution for 24 h

图10

图10

浸泡实验后TC4钛合金表面XPS高分辨图谱

Fig.10

XPS high-resolution spectra of the surface of TC4 titanium alloy after immersion in 3.5%NaCl solution for 24 h, (a) Ti 2p, (b) O 1s

由于钛合金自身在3.5%NaCl溶液中非常不容易被腐蚀,容易在其表层产生密度很高的氧化膜,并且在溶液中的阴极极化率相对较高,能够很快在较小的阴极电流状态下被极化到黄铜的偶合电位[28],所以在钛合金表面几乎观察不到腐蚀产物。

3 结论

(1) TC4钛合金和H62黄铜通过真空扩散焊形成焊接件,其焊缝区域宽度约20~25 μm,焊缝连接紧密,扩散充分,无明显焊接影响区。

(2) 在3.5%NaCl溶液中浸泡时,H62黄铜的电位逐渐低于TC4钛合金,且二者的差异最后趋于稳定;二者发生电偶腐蚀,TC4作为阴极被保护,H62黄铜作为阳极腐蚀被加速。且由于电偶对作用距离对电偶腐蚀的影响,距离焊缝较远处H62黄铜腐蚀较为轻微,而距离焊缝较近的H62黄铜腐蚀较为严重。

(3) H62黄铜浸泡实验后腐蚀产物包含有CuO,Cu2O,CuCl,CuCl2和Cu(OH)2;而TC4钛合金表面主要为TiO2和Ti2O3。H62黄铜腐蚀机制为“溶解-再沉积”,同时作为电偶腐蚀中的阳极,发生阳极溶解,腐蚀的进程被加快。

参考文献

Effects of sulfate-reducing bacteria on marine corrosion of weld joints of EH40

[J].

硫酸盐还原菌对EH40焊接钢海水腐蚀的影响

[J].

Research progress in seawater corrosion of hull structural steel

[J].

船体钢海水腐蚀研究进展

[J].

Vacuum diffusion welding

[J].

真空扩散焊

[J].

Welding of copper and copper alloy

[J].

铜及铜合金的焊接

[J].

Corrosion behavior of copper alloys in deep ocean environment of South China Sea

[J].

铜合金在中国南海深海环境下的腐蚀行为研究

[J].

Corrosion behavior of three titanium alloys in 3.5%NaCl solution

[J].

钛合金在3.5%NaCl溶液中的腐蚀行为

[J].

Galvanic corrosion evaluation of magnesium alloys coupled with brass alloys studied by scanning Kelvin probe technology

[J].

采用开尔文扫描探针技术研究镁合金偶接铜合金的电偶腐蚀规律

[J].

Progress of application of Kelvin probe technique in studies on electrochemistry

[J].

Kelvin探针测量技术在电化学研究中的应用进展

[J].

Progress of new techniques in modern X-ray photoelectron spectroscopy (XPS)

[J].

现代X光电子能谱 (XPS) 分析技术

[J].

Corrosion potential of metals in natural river water

[J].

金属材料在天然河水中的腐蚀电位研究

[J].

A comparison between conventional macroscopic and novel microscopic scanning electrochemical methods to evaluate galvanic corrosion

[J].

Recent advances and prospect of galvanic corrosion in marine environment

[J].

海洋环境电偶腐蚀研究现状与展望

[J].

Application of titanium and titanium alloys in the chlor-alkali industry

[J].

钛及钛合金在氯碱工业中的应用

[J].

Study on galvanic corrosion of steel couples in seawater

[J].

海水中钢的电偶腐蚀研究

[J].

Study on the anodizing of AZ31 magnesium alloys in alkaline borate solutions

[J].

Numerical simulation of galvanic corrosion for couple of Ti-alloy with Cu-alloy in seawaters

[J].

钛合金和铜合金管路电偶腐蚀数值仿真

[J].

Influence of cathode-to-anode area ratio and separation distance on Galvanic corrosion currents of steel in concrete containing chlorides

[J].

An XPS study of copper corrosion originated by formic acid vapour at 40% and 80% relative humidity

[J].

XPS and ISS examinations of electrode surfaces and passive layers with a specimen transfer in a closed system

[J].

Characterization of corrosion products formed on copper in urban, rural/coastal, and hot spring areas

[J].

Investigation of the benzotriazole inhibition mechanism of bronze disease

[J].

Copper corrosion in hot and dry atmosphere environment in Turpan, China

[J].

The role of arsenic in preventing the dezincification of a-brass

[J].

The dezincification of brasses in concentrated ammonia

[J].