冲刷腐蚀是一个复杂的过程,受到诸多因素的影响[8,9,10]。国内外学者对金属冲刷腐蚀的研究做了大量工作,大多数研究者采用数值模拟的方法研究流动介质对金属的机械冲刷过程[11,12,13,14],以揭示流体流动特性对冲刷腐蚀过程的影响,但无法对冲刷腐蚀过程建立数学模型进行数值模拟研究,无法揭示机械冲刷与电化学腐蚀交互作用的机理。曾莉[15]采用CFD数值模拟的方法研究90°弯管段的流动特性,结果表明:弯管内侧流速和剪切力较大,弯管外侧流速和剪切力较小。杜强等[16]通过对液/固两相流条件下90°弯管冲蚀进行数值模拟认为:弯管外侧冲刷腐蚀最为严重,出口直管段的冲刷腐蚀次之。也有一些研究者通过实验研究了冲刷腐蚀过程[17,18,19,20],对电化学腐蚀与流体动力学之间的交互作用有了一定的认识[21,22]。本课题组[23]量化了液/固两相流条件下90°水平弯管不同部位的纯腐蚀速率、纯冲刷速率、冲刷对腐蚀速率的改变量和腐蚀对冲刷速率的改变量,结果表明:机械冲刷在冲刷腐蚀过程中起到主导作用,电化学腐蚀也发挥着重要作用。Zeng等[24]通过实验和数值模拟的方法研究了液/固两相流条件下90°弯管的冲刷腐蚀行为,结果表明:弯管不同部位的冲刷腐蚀速率不同,冲刷腐蚀速率与介质流动特性、沙粒的浓度分布相一致。目前,国内外对冲刷腐蚀过程的研究取得了一些成果,但对弯管不同部位的冲刷腐蚀行为认识有限,对弯管冲刷腐蚀过程的实验研究很少,因此,有必要对单相流条件下弯管处冲刷腐蚀进行深入研究。

本文通过自行设计的管流式实验装置,采用失重法和表面分析等手段,研究了单相流条件下90°水平弯管不同部位的冲刷腐蚀行为,旨在表征90°水平弯管不同部位的冲刷腐蚀特征,揭示弯管处冲刷腐蚀破坏的机理。本研究有望为冲刷腐蚀环境下管道腐蚀防护工作提供指导,这对保证油气管道的安全生产具有重要意义。

1 实验方法

1.1 实验装置

图1

图2为一种自行设计的可拆卸式90°测试弯管。测试弯管的曲率半径是直径的1.5倍,包括内侧部分和外侧部分两部分,测试弯管内壁设有42个凹槽,凹槽的直径为11 mm,中心深度为3 mm。凹槽用于安装腐蚀试样,实现对弯管不同部位冲刷腐蚀的测试。试样的规格尺寸与凹槽的尺寸相匹配,保证涂封试样后试样表面与弯管内表面平齐,不影响弯管不同部位局部介质流动状态。

图2

图2

测试弯管剖视图

Fig.2

Transverse (a) and longitudinal (b) cutaway views of the test elbow

为了方便分析,对测试弯管上42个试样进行编号,图3为90°水平弯管上角度及编号的示意图。12代表位于轴向角θ=0°、环向角φ=90°处的试样。44代表位于轴向角θ=45°、环向角φ=225°处的试样。

图3

图3

弯管角度及试样编号示意图

Fig.3

Schematic diagrams of annular angle φ (a), axial angle θ (b), and sample numbers at the elbow (c, d)

1.2 实验条件

实验介质为3.5% (质量分数) NaCl溶液,用去离子水和分析纯的NaCl配置而成;温度为25 ℃;压力为常压;介质流速为2.5 m/s;冲刷腐蚀时间为36 h;实验重复3次,每次实验结束后,更换实验溶液;采用精度为0.1 mg的电子天平测量试样在实验前、后的重量。

试样材料为20#碳钢,其化学成分 (质量分数,%) 为:C 0.19,Si 0.28,Mn 0.52,Cr 0.25,Ni 0.3,Cu 0.25,P 0.035,S 0.035,Fe余量。通过线切割技术将其加工成尺寸规格为7 mm×7 mm×3 mm的试样,工作面的面积约为0.49 cm2,试样背面有编号。实验前先将试样的工作面依次经200#,400#,600#,800#和1000#水砂纸打磨,然后依次用丙酮除油、无水乙醇脱水,最后放在真空干燥器至少干燥24 h,待用[23]。

1.3 实验过程

纯腐蚀实验在静态条件下进行。实验前,用快速固化胶将试样的一个面粘在烧杯底部,保证其它5个面浸泡在3.5%NaCl溶液中。实验时,将烧杯放置在恒温水浴中,保证溶液温度为25 ℃。根据腐蚀前、后试样的质量计算试样的腐蚀速率,取3个试样的平均值作为纯腐蚀速率。

冲刷腐蚀实验前,采用电子天平测量试样的重量,用游标卡尺测量试样的尺寸,做好数据记录。用硅胶将42个试样逐一涂封在弯管的凹槽内 (如图4所示),保证试样表面与弯管内表面平齐,将弯管的内侧部分和外侧部分组装起来,最后将弯管放置至少24 h,保证硅胶充分固化。实验结束后,清除试样表面的硅胶及杂物,用清洗液 (由500 mL HCl+3.5 g六次甲基四胺+500 mL去离子水配制而成) 清除试样表面的腐蚀产物。同时,放置3个空白对比试样,清洗时间约为10 min。用去离子水反复清洗试样,保证清洗掉试样表面的清洗液,然后用定性滤纸吸干,放入无水乙醇中脱水3~5 min,再用酒精脱水,最后放置于真空干燥器中干燥至少24 h。待试样干燥后,逐一称量实验后试样的质量以及空白对比试样的质量;选取弯管典型位置的试样,使用体式显微镜观察试样在清除腐蚀产物前、后的宏观形貌;使用Zeiss Axio Imager A2m型3D共聚焦显微镜观察试样的3D腐蚀形貌,并测量试样表面的最大沟槽深度。

图4

图4

封装试样后的测试弯管实物图

Fig.4

Physical diagrams of the test elbow after encapsulation of all test samples: (a) inner part, (b) outer part

2 结果与讨论

2.1 纯腐蚀速率

静止条件下,90°水平弯管不同部位只受到腐蚀介质的电化学腐蚀作用,不受机械冲刷的作用,因此,90°水平弯管不同部位的腐蚀速率相同。根据静态实验的失重量计算的纯腐蚀速率为0.24 mm/a,纯腐蚀速率很小。

2.2 冲刷腐蚀速率

图5为90°水平弯管不同部位的冲刷腐蚀速率。可知,90°水平弯管不同部位的冲刷腐蚀速率不同,主要集中在2.11~3.29 mm/a之间,冲刷腐蚀比较严重的区域出现在弯管的内侧及出口处的外侧。研究人员[15,25]认为,90°弯管内侧流速和剪切力较大,弯管外侧流速和剪切力较小。Liu等[21]研究认为,在弯管出口处,由于弯管几何形状的影响,形成了二次流[26],出口处外侧的流速增大,冲蚀较为严重。因此,90°水平弯管不同部位的流动特性不同,介质对不同部位试样表面的冲刷剪切作用也不同,造成弯管不同部位冲刷腐蚀速率的差异。90°水平弯管内侧介质流速较大,试样表面受到介质的冲刷剪切作用较强,冲刷腐蚀速率较大。在90°水平弯管的出口处,由于二次流的影响,导致出口处弯管外侧部分的冲刷作用增强,冲刷腐蚀速率增大。

图5

图5

弯管不同部位的冲刷腐蚀速率

Fig.5

Erosion-corrosion rates in the different locations of the elbow: (a) annular angle φ=45°, 90° and 315°, (b) annular angle φ=135°, 225° and 270°

90°水平弯管不同部位的冲刷腐蚀速率均远远大于静止条件下的纯腐蚀速率,这是由于流动条件下流体对试样表面有一定的机械冲刷作用,使得金属表面的腐蚀产物不断地脱落,新的金属基体裸露在腐蚀介质中,引起金属不断地溶解,金属表面出现许多凹凸不平的腐蚀坑点,增加了金属与腐蚀介质之间的接触面积,从而促进腐蚀过程的进行。同时,介质的流动提高了氧扩散系数和电荷转移速度,去极化过程促进了电化学腐蚀的阴极、阳极反应,加快了腐蚀过程[23],从而导致流动条件下的冲刷腐蚀速率大大增加。因此,单相流条件下,介质流动是引起水平弯管不同部位冲刷腐蚀速率大大增加的主要原因,这为今后进一步研究液/固两相流或多相流环境下冲刷腐蚀的机理提供了理论指导。

2.3 表面分析

2.3.1 宏观腐蚀形貌

图6

图6

环向角φ=90°与φ=270°方向清除腐蚀产物前不同试样表面的冲刷腐蚀形貌

Fig.6

Erosion-corrosion morphologies of different specimens at axial angle φ=90° and φ=270° before removing corrosion products: (a) No.12, (b) No.15, (c) No.32, (d) No.35, (e) No.52, (f) No.55, (g) No.72, (h) No.75

水平弯管不同部位试样表面沟槽的大小和深度存在差异,不同部位的冲刷腐蚀程度存在差异。以位于水平弯管内侧中部的试样35和位于水平弯管外侧中部的试样32为例,试样35的冲刷腐蚀面积明显大于试样32的,试样35的冲刷腐蚀比试样32的更为严重,这是由于流体通过试样35表面时的流速大于通过试样32表面时的流速,因此流动介质对试样35表面的机械冲刷作用大于对试样32表面的,导致试样35的冲刷腐蚀速率大于试样32的,这与失重测试的结果相一致。

图7为水平弯管外侧中部和内侧中部 (环向角φ=90°和270°方向) 清除腐蚀产物后试样表面的冲刷腐蚀形貌。可知,清除腐蚀产物后,试样表面的冲刷腐蚀非常严重,局部金属基体出现大面积的片状腐蚀脱落,形成了面积较大的冲刷腐蚀坑点和沟槽,沟槽具有明显的方向性,沟槽的方向与弯管局部区域介质的流动方向一致。在腐蚀介质的作用下,试样表面出现腐蚀坑点。由于溶液的流动,增强了溶液对水平弯管不同部位的机械冲刷作用,机械冲刷与电化学腐蚀之间产生交互作用,使试样表面腐蚀坑点的面积不断增大,深度不断加深,局部金属基体脱落,相邻的腐蚀坑点之间相互连通,沿着流体流动的方向形成了沟槽,进一步加速了金属基体的溶解,从而形成了面积较大的冲刷腐蚀坑点和沟槽。水平弯管不同部位试样的冲刷腐蚀形貌存在差异,这是由于水平弯管不同部位流体的流动特征不同造成。

图7

图7

环向角φ=90°与φ=270°方向清除腐蚀产物后不同试样表面的冲刷腐蚀形貌

Fig.7

Erosion-corrosion morphologies of different specimens at axial angle φ=90° and φ=270° after removing corrosion products: (a) No.12, (b) No.15, (c) No.32, (d) No.35, (e) No.52, (f) No.55, (g) No.72, (h) No.75

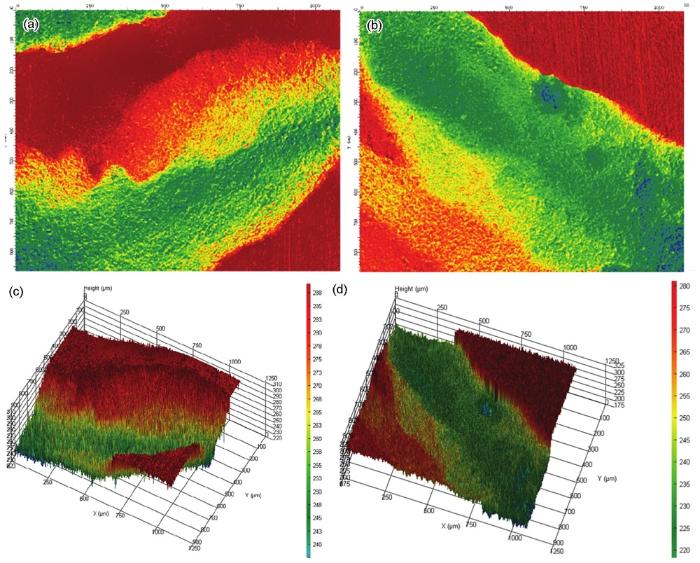

2.3.2 3D腐蚀形貌

图8为除去试样表面的腐蚀产物后,采用共聚焦显微镜观察的典型试样的2D及3D冲刷腐蚀形貌。可知,试样21表面的最大沟槽深度为67.0 μm,试样74表面的最大沟槽深度为98.4 μm。单相流条件下,试样表面的冲刷腐蚀形貌主要以坑点和沟槽为主,冲刷腐蚀坑点和沟槽的形状不规则,深度较小,边缘呈垂直状,底部呈凹凸不平状。取3次实验试样表面最大坑深的平均值作为该试样的最大坑深,得到90°水平弯管不同部位最大坑深的范围为34.6~109.1 μm,不同部位试样表面的最大坑深值不同,因为弯管不同局部区域流体的冲刷角度不同,对弯管不同区域试样表面的冲刷与撞击作用也不同,这与失重测试的结果相一致。

图8

图8

水平弯管上典型试样的2D及3D冲刷腐蚀形貌

Fig.8

2D (a, b) and 3D (c, d) errosion-corrosion morphologies of two typical samples 21 (a, c) and 74 (b, d)

3 结论

(1) 静止条件下,90°水平弯管不同部位腐蚀速率相同,且纯腐蚀速率很小。

(2) 90°水平弯管不同部位的冲刷腐蚀速率不同,主要集中在2.11~3.29 mm/a,90°水平弯管的内侧及出口处的外侧冲刷腐蚀比较严重。

(3) 冲刷腐蚀速率远远大于静止条件下的纯腐蚀速率,由于流动条件下流体对试样表面有一定的机械冲刷作用,对腐蚀过程起到促进作用。单相流条件下,介质流动是引起水平弯管不同部位冲刷腐蚀速率大大增加的主要原因。

(4) 单相流条件下弯管不同部位的流动特性不同,冲刷腐蚀形貌也存在差异。弯管不同部位的冲刷腐蚀形态主要以坑点和沟槽为主,沟槽具有明显的方向性。

参考文献

Progress in study on flow-induced corrosion

[J].

流动腐蚀研究的新进展

[J].

Erosion-corrosion behavior of carbon steel in different simulated flowing apparatuses

[J].

不同流动体系中碳钢磨损腐蚀可比性的研究

[J].

Determination of particle impacts and impact energy in the erosion of X65 carbon steel using acoustic emission technique

[J].

Sliding wear-corrosion performan-ce of AISI 316 stainless steel against alumina in artificial seawater

[J].

AISI316不锈钢腐蚀磨损交互作用的研究

[J].

Slurry erosion-corrosion of carburized AISI 5117 steel

[J].

Erosion-corrosion and protection of metals in fluids with solid particles

[J].

金属在固液两相流体中的冲刷腐蚀及其防护

[J].

Electrochemical characterization and computational fluid dynamics simulation of flow-accelerated corrosion of X65 steel in a CO2-saturated oilfield formation water

[J].

Review on the effects of hydrodynamic factors on erosion-corrosion

[J].

流体力学因素对冲刷腐蚀的影响机制

[J].

Progress of study on erosion-corrosion

[J].

冲刷腐蚀的研究现状

[J].

Parametric effects on the erosion-corrosion rate and mechanism of carbon steel pipes in oil sands slurry

[J].

Analysis on erosion of pipe bends induced by liquid-solid two-phase flow

[J].

固体颗粒对液/固两相流弯管冲蚀作用分析

[J].

Numerical simulation of flow induced corrosion of carbon steel in liquid/solid two-phase flow system

[J].

碳钢在固/液两相流条件下流动腐蚀的数值模拟

[J].

A CFD model of particle concentration effects on erosion- corrosion of Fe in aqueous conditions

[J].

Modeling and simulation of erosion-corrosion in disturbed two-phase flow through fluid transport pipelines

[J].

Erosion-corrosion mechanism and hydrodynamic characteristics at an elbow of pipelines

[D].

管道弯管段冲刷腐蚀机理与流体动力学特征

[D].

Prediction of flow field characteristics of solid-liquid phases and erosion corrosion in elbows of oil-gas pipelines using numerical simulation

[J].

数值模拟油气管线弯管处固液两相流场特性及冲刷腐蚀预测

[J].

Erosion mechanism of liquid-solid two-phase flow at inner liner of bimetallic composite tube

[J].

双金属复合管内衬层液固两相流冲蚀机理

[J].

Erosion-corrosion and synergistic effects in disturbed liquid-particle flow

[J].

A systematic erosion-corrosion study of two stainless steels in marine conditions via experimental design

[J].

Electrochemical corrosion behavior of X-65 steel in the simulated oil-sand slurry II: Synergism of erosion and corrosion

[J].

Effect of flow velocity on erosion-corrosion of 90-degree horizontal elbow

[J].

The synergistic effect between erosion and corrosion of API pipeline in CO2 and saline medium

[J].

Erosion-corrosion at different locations of X65 carbon steel elbow

[J].

Numerical simulation of inner flow in 90° bending duct of circular-section based on FLUENT

[J].

基于FLUENT的90°圆形弯管内部流场分析

[J].

The hydrodynamic effects of single-phase flow on flow accelerated corrosion in a 90-degree elbow

[J].