在能源交通、陆上石油化工、海上油气生产等重要领域中,压力容器被广泛地使用。尤其在海上油气生产领域,压力容器是常见且必不可少的设备,控制压力容器的风险对控制平台安全生产具有重要作用,因此对压力容器进行定量风险评估具有重要意义。

在20世纪80年代,挪威有关部门颁布了海上油气生产设施中压力容器和压力管道的腐蚀风险管理的评估规范,要求对压力容器和压力管道进行腐蚀定量风险评估。20世纪90年代初,美国海上石油公司开始对海上油气生产平台的压力容器和压力管道的腐蚀损坏有了一定的重视,为了减少生产成本,提高经济效益,要求美国石油协会 (API) 协同挪威船级社 (DNV) 将腐蚀定量分析评估技术实施到美国的海上油气生产平台上。2008年,API在总结设备检验的基础之上正式颁布了API RP 581 《Risk-Based Inspection Base Resource Document》(First Edition),同时此推荐标准也被中国石油天然气行业设为推荐标准[1 ] 。API RP 581于2016年更新为《Risk-based Inspection Methodology》(Third Edition)[2 ] ,APRIL 2016。基于风险的检验技术 (RBI) 理论[3 -5 ] 在工程上也有相关介绍和应用。

目前风险评估技术普遍用于进行海上设施风险评估工作[6 -9 ] ,这类分析方法从定性或半定量角度出发对风险进行分析,其结果受人、社会和企业等因素影响大,且准确度低。而目前针对海管和平台结构等定量风险分析 (QRA) 方法[10 -13 ] 没有结合风险准则进行风险排序,没有针对相应风险计算结果制定对应的未来检验周期和检验计划,同时无法指导现场检验资源的合理分配。

为此基于API RP 581标准 (Third Edition) ,本研究对平台压力容器各类损伤系数、失效概率和失效经济后果进行定量分析和计算,结合制定的经济风险可接受准则对压力容器的风险等级进行判定。根据压力容器失效概率曲线,确定压力容器下一次检验周期和检验策略,同时指导业主未来采取相应维修、风险监控、保养措施和指导现场检验资源的合理分配。

1 研究方法

1.1 方法流程

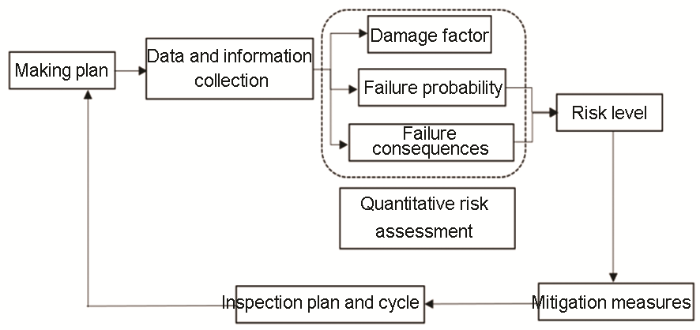

FPSO上部压力容器腐蚀风险与检验研究方法流程如图1 所示。

图1

图1

压力容器腐蚀风险与检验方法研究流程

Fig.1

Process of corrosion risk and inspection in pressure vessel

首先评估工作开始之前应制定严密的计划,尽可能消除过程中可能出现的障碍或问题,使各工作顺畅、有序、高效地进行。基于风险的检验需要收集多方面数据,数据采集过程应遵守一定的原则和标准,同时数据采集应确保数据的完整性。然后基于API 581理论基础上进行风险定量分析计算,得到失效概率和失效后果。结合制定的风险可接受准则,对分析对象风险等级进行判定。依据计算的各类损伤系数,制定设备相应损伤对应的损伤减缓措施。最后根据失效概率曲线,确定设备下一次检验周期和检验计划,指导现场检验资源合理分配。

通过对压力容器进行定量风险评估,筛选出对压力容器失效影响大的损伤系数。同时针对筛选出的大的损伤系数,制定未来专项的检验措施。

通过压力容器定量失效概率计算后,得到设备失效概率随时间变化曲线。结合业主给定的风险可接受线,确定未来下一次检验日期和检验有效性,最终用于指导业主制定检验周期和检验计划。

1.2 腐蚀概率分析

在海洋气候环境下压力容器常见有两类腐蚀损伤,第一类损伤为与材料腐蚀速率相关的损伤,包括内部减薄损伤、外部暴露减薄损伤和保温层下减薄损伤;第二类损伤主要与容器材质、介质属性和所处环境等相关的应力损伤,包括硫化物应力腐蚀开裂损伤、H2 S氢致开裂/硫化氢应力导向氢致腐蚀开裂损伤、氯化物应力腐蚀开裂损伤、外部暴露氯应力腐蚀开裂损伤和保温层下氯应力腐蚀开裂损伤。

关于内部减薄损伤系数,由式 (1) 计算壁厚减薄比例系数A rt :

A r t = C r , b m ⋅ A g e t r d i (1)

式中,C r,bm 为设备基材的腐蚀速率,mm/a;t rdi 为最后一次检测壁厚,mm;Age为RBI评估日期与最后一次检验之间的时间间隔,a。

F S T h i n = ( Y S + T S ) E ⋅ 1.1 2 (2)

S R P T h i n = S ⋅ E F S T h i n ⋅ M a x ( t m i n , t c ) t r d i (3)

S R P T h i n = P ⋅ D α ⋅ F S T h i n ⋅ t r d i (4)

式中,P 为设计压力;D 是内直径;TS 为设备材料设计温度下抗拉强度;YS 为设备材料设计压力下屈服强度;E 焊接接头系数;S 为设计温度下的许用应力;t c 设备最小的结构强度厚度;t min 按照设备设计制造标准计算的设备最小壁厚[14 ,15 ] ;FS Thin 为流变应力;当设备为圆筒体,α =2;如设备为球形,α =4;如设备为封头,α =1.13;SR p Thin 为强度比参数,为式 (3) 和 (4) 计算中的最大值。

在内部减薄损伤系数的计算中定义的3种损伤状态如下:

损伤状态1:损伤不比预期的差,或设定预期腐蚀速率系数为1;损伤状态2:损伤比预期的稍差,或设定预期腐蚀速率系数为2;损伤状态3:损伤比预期严重得多,或设定预期腐蚀速率系数为4。3种损伤状态下检验有效性系数I 1 thin 、I 2 thin 、I 3 thin 、3种损伤状态后验概率Po p1 thin 、Po p2 thin 、Po p3 thin 和3种损伤状态下可靠性指数β 1 thin 、β 2 thin 、β 3 thin 计算如下:

I 1 t h i n = P r p 1 t h i n ⋅ ( C o p 1 t h i n ) N A T h i n ⋅ ( C o p 1 t h i n ) N B T h i n ⋅ ( C o p 1 t h i n ) N C T h i n ⋅ ( C o p 1 t h i n ) N D T h i n (5)

P o p 1 t h i n = I 1 t h i n I 1 t h i n + I 2 t h i n + I 3 t h i n (6)

β 1 t h i n = ( 1 - D s 1 ⋅ A r t - S R p T h i n ) ⋅ [ D s 1 2 ⋅ A r t 2 ⋅ C o v Δ t 2 + ( 1 - D s 1 ⋅ A r t ) 2 ⋅ C O V s f 2 + ( S R p T h i n ) 2 ⋅ C o v p 2 ] - 2 1 (7)

I 2 t h i n = P r p 2 t h i n ( C o p 2 t h i n ) N A T h i n ( C o p 2 t h i n ) N B T h i n ( C o p 2 t h i n ) N C T h i n ( C o p 2 t h i n ) N D T h i n (8)

P o p 2 t h i n = I 2 t h i n I 1 t h i n + I 2 t h i n + I 3 t h i n (9)

β 2 t h i n = ( 1 - D s 2 ⋅ A r t - S R p T h i n ) ⋅ D s 2 2 ⋅ A r t 2 ⋅ C o v Δ t 2 + ( 1 - D s 2 ⋅ A r t ) 2 ⋅ C O V s f 2 + ( S R p T h i n ) 2 ⋅ C o v p 2 - 1 2 (10)

I 3 t h i n = P r p 3 t h i n ( C o p 3 t h i n ) N A T h i n ( C o p 3 t h i n ) N B T h i n ( C o p 3 t h i n ) N C T h i n ( C o p 3 t h i n ) N D T h i n (11)

P o p 3 t h i n = I 3 t h i n I 1 t h i n + I 2 t h i n + I 3 t h i n (12)

β 3 t h i n = ( 1 - D s 3 ⋅ A r t - S R p T h i n ) ⋅ [ D s 3 2 ⋅ A r t 2 ⋅ C o v Δ t 2 + ( 1 - D s 3 ⋅ A r t ) 2 ⋅ C O V s f 2 + ( S R p T h i n ) 2 ⋅ C o v p 2 ] - 1 2 (13)

式中,N A Thin 、N B Thin 、N C Thin 、N D Thin 为每一种检验有效性下的检验次数;Pr p1 thin 、Pr p2 thin 、Pr p3 thin 为3种损伤状态下的先验概率;Co p1 thin 、Co p2 thin 、Co p3 thin 为3种损伤状态下的条件概率;修正系数Cov△t =0.2、Covsf =0.2、Covp =0.05、D s1 =1、D s2 =2、D s3 =4;A rt 为壁厚减薄比例系数;SR p Thin 为强度比参数。

确定内部减薄 (thin) 基础损伤系数D fb thin 如下:

D f b t h i n = [ ( P o p 1 t h i n ϕ ( - β 1 t h i n ) ) + P o p 2 t h i n ϕ ( - β 2 t h i n ) + P o p 3 t h i n ϕ ( - β 3 t h i n ) ] ⋅ ( 1.56 × 10 - 4 ) - 1 2 (14)

D f t h i n = M a x D f b t h i n ⋅ F I P ⋅ F D L F O M , 0.1 (15)

式中,F IP 为注入点损伤系数修正因子;F DL 为盲管损伤系数修正因子;F OM 为在线监测修正因子。

针对外部暴露减薄损伤系数和保温层下减薄损伤系数,通过设备所处环境条件和操作温度来确定设备基材的腐蚀速率Cr B [2 ] ,其他相关参数同由上述式 (1)~(13) 计算。

最终外部暴露减薄损伤系数D f ext 见式 (16),保温层下减薄 (CUIF) 损伤系数D f ext 见式 (17)。

D f e x t = [ ( P o p 1 e x t ϕ ( - β 1 e x t ) ) + P o p 2 e x t ϕ ( - β 2 e x t ) + P o p 3 e x t ϕ ( - β 3 e x t ) ] ⋅ ( 1.56 × 10 - 4 ) - 1 2 (16)

D f C U I F = [ ( P o p 1 C U I F ϕ ( - β 1 C U I F ) ) + P o p 2 C U I F ϕ ( - β 2 C U I F ) + P o p 3 C U I F ϕ ( - β 3 C U I F ) ] ⋅ ( 1.56 × 10 - 4 ) - 1 2 (17)

根据设备内介质的H2 S含量、设备介质的操作温度、介质中Cl- 浓度、设备所处环境条件和pH值[2 ] ,确定严重度指数S VI [2 ] 。通过最高检验有效性的检验次数和严重度指数S VI ,得到硫化物应力腐蚀开裂 (SSC) 基础损伤系数D fB SSC 、硫化氢氢致开裂/硫化氢应力导向氢致腐蚀开裂 (HIC/SOHIC-H2 S) 基础损伤系数D fb HIC/SOHIC-H 2 S 、氯化物应力腐蚀开裂 (CLSCC) 基础损伤系数D fB CLSCC 、外部暴露氯应力腐蚀开裂 (External CLSCC) 基础损伤系数D fB ext-CLSCC 和保温层下氯应力腐蚀开裂 (CUI CLSCC) 基础损伤系数D fB CUIF-CLSCC 。

分别通过式 (18~22) 计算硫化物应力腐蚀开裂损伤系数D f SSC 、H2 S氢致开裂/H2 S应力导向氢致腐蚀开裂损伤系数D f HIC/SOHIC-H 2 S 、氯化物应力腐蚀开裂损伤系数D f CLSCC 、外部暴露氯应力腐蚀开裂损伤系数D f ext-CLSCC 和保温层下氯应力腐蚀开裂损伤系数D f CUIF-CLSCC 。

D f s s c = D f B s s c ⋅ M a x A g e , 1 1.1 (18)

D f H I C / S O H I C - H 2 S = D f b H I C / S O H I C - H 2 S ⋅ M a x A g e , 1.0 1.1 F O M (19)

D f C L S C C = D f B C L S C C ⋅ M a x A g e , 1 1.1 (20)

D f e x t - C L S C C = D f B e x t - C L S C C ⋅ M a x A g e , 1 1.1 (21)

D f C U I F - C L S C C = D f B C U I F - C L S C C ⋅ M a x A g e , 1 1.1 (22)

式中,Age为RBI评估日期与最后一次检验之间的时间间隔,a;F OM 为在线监测调整因子。

由式 (23) 计算多损伤机理下的总体外部损伤系数D f-gov extd 。

D f - g o v e x t d = M a x D f e x t , D f C U I F , D f e x t - C L S C C , D f C U I - C L S C C (23)

由式 (24) 计算总体硫化物应力腐蚀开裂损伤系数D f-gov SSC 。

D f - g o v s s c = M a x D f s s c , D f H I C / S O H I C - H 2 S , D f C L S C C (24)

当设备外部损伤和内部损伤为大面积损伤,则两种损伤可能发生在同一位置,由式 (25) 计算设备总体损伤系数D f (t )。

D f t = D f t h i n + D f - g o v e x t d + D f - g o v s s c (25)

P f t = g f f ⋅ D f t ⋅ F M S (26)

式中,P f (t) 为设备失效概率;gff 为指定类型设备通用失效概率,由相关数据库查询所得;F MS 为管理系数。

1.3 蚀后果分析

关于压力容器失效造成的直接经济后果,主要考虑以下5个部分。

由于设备本身失效需要进行检修或更换的成本FC cmd ;当设备失效后会对周围其他设备造成损伤,在检修或更换这些周围设备时造成的成本FC affa ;当设备失效损坏后,检修或更换这些设备会造成平台产量损失,这些产量损失的经济成本FC prod ;当设备失效可能导致设备周围的人员受到伤害,进而造成人员伤害成本FC inj ;设备失效可能造成介质泄露污染环境,需要投入成本用于治理受污染的环境,其环境清理成本为FC environ 。

2 结果与讨论

2.1 数据收集与筛选

中国海域FPSO上部设备生产分离器 (V-2001) 于2014年2月投用,2018年3月平台检验日对生产分离器进行了内外部检测。此次对生产分离器的检测方式为非开罐检测,且对怀疑区域的状态监测位置进行大于80%的超声波检测。

设备现场外部检测时,设备外涂层有大面积已经全部腐蚀,设备左封头腐蚀情况比右封头严重,且左封头检测壁厚小于右封头检测壁厚。考虑设备整体风险时,以设备最大的部件风险作为设备风险的原则,因此本研究主要分析生产分离器筒体和左封头的风险情况。结合设备所处海域环境条件和设备内部介质状况,推断设备内部大概率会有腐蚀,因此假设设备内部存在内涂层已全面腐蚀的区域。

基于API 581中检验有效性分类,认为2018年3月的现场检验方式有效性为B类。2019年9月开展设备风险研究工作,时间间隔Age=1.5 a。

对生产分离器的设计资料和现场检测记录数据进行分析与筛选,此次收集的生产分离器设计基础资料包括前述腐蚀风险研究所需的关键参数,如生产分离器尺寸和材料、设计压力和设计温度、焊接系数等。现场检测数据的分析与筛选包括生产分离器内介质及属性、现场操作温度和压力、保温层类型、设备所处环境条件和设备现场内外涂层腐蚀情况等,如表1 ~5 所示。现场设备腐蚀情况见图2 所示。

图2

图2

简体及封头的现场腐蚀情况图

Fig.2

Corrosion states of cylinder (a) and head (b) on site

2.2 风险分析结果

依据相关法规和标准[14 ,15 ] ,分析时间间隔Age=1.5 a (RBI Date),生产分离器筒体和左封头失效概率计算结果分别如表6 和7所示。

关于生产分离器失效造成的经济后果,根据现场提供的相关数据和数值计算结果,维修或更换生产分离器成本、生产分离器失效影响其他设备的成本、停产造成的产量损失成本、造成的人员伤害成本和环境清理成本分别为30万美元、0、146万美元、0、1万美元。其中生产分离器与外部设备隔离,基本不会影响区域中其他设备和人员;生产分离器存在围堰,其失效不会造成海域污染,只需考虑生产分离器失效造成的围堰区域清理成本。生产分离器失效造成的总的经济后果为177万美元。

由风险可接受准则来判断风险等级,经济风险可接受准则推荐如表8 所示[16 ] 。

2.3 制定检验

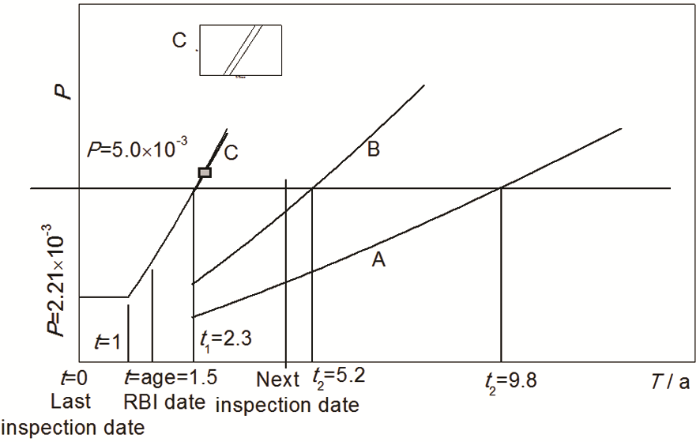

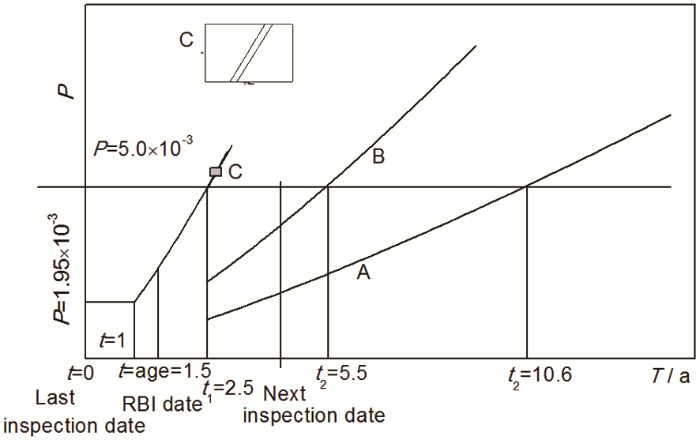

左封头和筒体的失效概率随时间t 的曲线分别为图3 和4所示,业主制定的失效概率可接受值为5×10-3 。

图3

图3

左封头失效概率曲线

Fig.3

Curves of left head POF

图4

图4

筒体失效概率曲线

Fig.4

Curves of cylinder POF

当下一次检验日不确定并要求推导下一次检验日的情况:根据左封头失效概率曲线,建议在距最近一次检验时间间隔t 1 =2.3时 (2020年8月左右) 对生产分离器进行检验,且根据此次检验有效性的类别,未来检验时间应在失效概率第二次到达5×10-3 的时间之前。

当下一次检验日期确定的情况:若概率第一次到达5×10-3 的时间t 1 在确定的下一次检验日期之前,建议应在t 1 时间前提前对设备执行检验,并确保执行检验后,未来失效概率第二次到达5×10-3 的时间t 2 要大于确定的下一次检验日期。

3 结论

(1) 在海洋工程上部静设备领域,API 581的定量风险研究方法简便且易于工程应用,且能实现对风险的准确定量评估;由本研究所列的风险可接受矩阵,判定FPSO生产分离器目前风险等级为重大风险。

(2) 通过对FPSO生产分离器的研究,内部减薄损伤、氯化物应力腐蚀开裂损伤和保温层下氯应力腐蚀开裂损伤是设备损伤失效的主要原因。

(3) 生产分离器左封头风险作为设备风险,根据失效概率曲线制定检验周期,同时依据计算的损伤系数,对设备失效影响最大的损伤制定专项检验计划。

(4) 按照本研究介绍的方法对FPSO上所有静设备压力容器和管道进行风险研究,得到FPSO所有设备的风险等级排序,进而用于指导现场检验资源的合理配置。这将作为下一步的重点研究工作。

参考文献

View Option

[1]

National Development and Reform Commission . SY/T 6714-2008 risk-based inspection base resource document [S]. Beijing : Petroleum Industry Press , 2008

[本文引用: 1]

(中华人民共和国国家发展和改革委员会 >. SY/T 6714-2008 基于风险检验的基础方法 [S]. 北京 : 石油工业出版社 , 2008 )

[本文引用: 1]

[2]

American Petroleum Institute . API RP 581:2016 risk-based inspection technology

[S]. API , 2016

[本文引用: 4]

[3]

Naubnome V Haryadi G D Ismail R et al . Risk analysis for pressure vessel with external corrosion using RBI method based on API 581

[A]. AIP Conference Proceedings [C]. 2016 , 1725 : 020052

[本文引用: 1]

[4]

Group Editing . Risk Based Inspection (RBI) Implementation Manual [M]. Beijing : SINOPEC Press , 2008

(本书编写组 . 基于风险的检验 (RBI) 实施手册 [M]. 北京 : 中国石化出版社 , 2008 )

[5]

General Administration of Quality Supervision , Inspection and Quarantine of the People's Republic of China , StandardizationAdministration . GB/T 26610.2-2014 guideline for implementation of risk-based inspection of pressure equipment system—Part 2: Risk-based inspection plan [S]. Beijing : Standards Press of China , 2014

[本文引用: 1]

(中华人民共和国国家质量监督检验检疫总局 , 中国国家标准化管理委员会 GB/T 26610.2-2014 承压设备系统基于风险的检验实施导则 第2部分: 基于风险的检验策略 [S]. 北京 : 中国标准出版社 , 2014 )

[本文引用: 1]

[6]

Li Q Mu S J Jiang W W et al . Quantitative risk assessment of the offshore petroleum platform

[J]. China Offshore Platform , 2007 , 22 (6 ): 38

[本文引用: 1]

(李奇 , 牟善军 , 姜巍巍 等 海上石油平台定量风险评估

[J]. 中国海洋平台 , 2007 , 22 (6 ): 38 )

[本文引用: 1]

[7]

Qin B J Zhang S K Risk assessment for offshore industry the theory framework

[J]. Ocean Eng. , 1998 , 16 (1 ): 15

(秦炳军 , 张圣坤 海洋工程风险评估的现状和发展

[J]. 海洋工程 , 1998 , 16 (1 ): 15 )

[8]

Tian Z Ye Z X Lu B et al . Analysis of the quantitative risk evaluation method of DNV

[J]. China Offshore Oil Gas (Eng.) , 2001 , 13 (5 ): 45

(田政 , 叶志祥 , 卢波 等 挪威船级社定量风险评估方法解析

[J]. 中国海上油气 (工程) , 2001 , 13 (5 ): 45 )

[9]

Mou S J Study on the risk assessment of offshore oil engineering

[D]. Qingdao : Ocean University of China , 2006

[本文引用: 1]

(牟善军 海上石油工程风险评估技术研究

[D]. 青岛 : 中国海洋大学 , 2006 )

[本文引用: 1]

[10]

Forum E&P Quantitative risk assessment datasheet directory

[R]. London : ISO

[本文引用: 1]

[11]

Nevalainen M Helle I Vanhatalo J Preparing for the unprecedented-Towards quantitative oil risk assessment in the Arctic marine areas

[J]. Mar. Pollut. Bull. , 2017 , 114 : 90

URL

PMID

[12]

Reed M Aamo O M Daling P S Quantitative analysis of alternate oil spill response strategies using Oscar

[J]. Spill Sci. Technol. Bull. , 1995 , 2 : 67

DOI

URL

[13]

Jo Y D Ahn B J A method of quantitative risk assessment for transmission pipeline carrying natural gas

[J]. J. Hazard. Mater. , 2005 , 123 : 1

URL

PMID

[本文引用: 1]

[14]

State Economic and Trade Commission of the People's Republic of China Safety rules for fixed offshore platforms [S]. Beijing : People's Communications Press , 2000

[本文引用: 2]

(国家经济贸易委员会 海上固定平台安全规则 [S]. 北京 : 人民交通出版社 , 2000 )

[本文引用: 2]

[15]

General Administration of Quality Supervision , Inspection and Quarantine of the People's Republic of China , StandardizationAdministration GB 150.1~GB 150.4-2011 Pressure vessels [S]. Beijing : Standards Press of China , 2011

[本文引用: 2]

(中华人民共和国国家质量监督检验检疫总局 , 中国国家标准化管理委员会 GB 150.1~GB 150.4-2011 压力容器 [S]. 北京 : 中国标准出版社 , 2011 )

[本文引用: 2]

[16]

CNOOC Risk standard of vessel and facilities integrity risk management procedure [S]. 2014

[本文引用: 1]

(中海石油 (中国) 有限公司 设备设施完整性风险管理程序风险标准 [S]. 2014) )

[本文引用: 1]

1

2008

... 在20世纪80年代,挪威有关部门颁布了海上油气生产设施中压力容器和压力管道的腐蚀风险管理的评估规范,要求对压力容器和压力管道进行腐蚀定量风险评估.20世纪90年代初,美国海上石油公司开始对海上油气生产平台的压力容器和压力管道的腐蚀损坏有了一定的重视,为了减少生产成本,提高经济效益,要求美国石油协会 (API) 协同挪威船级社 (DNV) 将腐蚀定量分析评估技术实施到美国的海上油气生产平台上.2008年,API在总结设备检验的基础之上正式颁布了API RP 581 《Risk-Based Inspection Base Resource Document》(First Edition),同时此推荐标准也被中国石油天然气行业设为推荐标准[1 ] .API RP 581于2016年更新为《Risk-based Inspection Methodology》(Third Edition)[2 ] ,APRIL 2016.基于风险的检验技术 (RBI) 理论[3 -5 ] 在工程上也有相关介绍和应用. ...

1

2008

... 在20世纪80年代,挪威有关部门颁布了海上油气生产设施中压力容器和压力管道的腐蚀风险管理的评估规范,要求对压力容器和压力管道进行腐蚀定量风险评估.20世纪90年代初,美国海上石油公司开始对海上油气生产平台的压力容器和压力管道的腐蚀损坏有了一定的重视,为了减少生产成本,提高经济效益,要求美国石油协会 (API) 协同挪威船级社 (DNV) 将腐蚀定量分析评估技术实施到美国的海上油气生产平台上.2008年,API在总结设备检验的基础之上正式颁布了API RP 581 《Risk-Based Inspection Base Resource Document》(First Edition),同时此推荐标准也被中国石油天然气行业设为推荐标准[1 ] .API RP 581于2016年更新为《Risk-based Inspection Methodology》(Third Edition)[2 ] ,APRIL 2016.基于风险的检验技术 (RBI) 理论[3 -5 ] 在工程上也有相关介绍和应用. ...

API RP 581:2016 risk-based inspection technology

4

2016

... 在20世纪80年代,挪威有关部门颁布了海上油气生产设施中压力容器和压力管道的腐蚀风险管理的评估规范,要求对压力容器和压力管道进行腐蚀定量风险评估.20世纪90年代初,美国海上石油公司开始对海上油气生产平台的压力容器和压力管道的腐蚀损坏有了一定的重视,为了减少生产成本,提高经济效益,要求美国石油协会 (API) 协同挪威船级社 (DNV) 将腐蚀定量分析评估技术实施到美国的海上油气生产平台上.2008年,API在总结设备检验的基础之上正式颁布了API RP 581 《Risk-Based Inspection Base Resource Document》(First Edition),同时此推荐标准也被中国石油天然气行业设为推荐标准[1 ] .API RP 581于2016年更新为《Risk-based Inspection Methodology》(Third Edition)[2 ] ,APRIL 2016.基于风险的检验技术 (RBI) 理论[3 -5 ] 在工程上也有相关介绍和应用. ...

... 针对外部暴露减薄损伤系数和保温层下减薄损伤系数,通过设备所处环境条件和操作温度来确定设备基材的腐蚀速率Cr B [2 ] ,其他相关参数同由上述式 (1 )~(13 ) 计算. ...

... 根据设备内介质的H2 S含量、设备介质的操作温度、介质中Cl- 浓度、设备所处环境条件和pH值[2 ] ,确定严重度指数S VI [2 ] .通过最高检验有效性的检验次数和严重度指数S VI ,得到硫化物应力腐蚀开裂 (SSC) 基础损伤系数D fB SSC 、硫化氢氢致开裂/硫化氢应力导向氢致腐蚀开裂 (HIC/SOHIC-H2 S) 基础损伤系数D fb HIC/SOHIC-H 2 S 、氯化物应力腐蚀开裂 (CLSCC) 基础损伤系数D fB CLSCC 、外部暴露氯应力腐蚀开裂 (External CLSCC) 基础损伤系数D fB ext-CLSCC 和保温层下氯应力腐蚀开裂 (CUI CLSCC) 基础损伤系数D fB CUIF-CLSCC . ...

... [2 ].通过最高检验有效性的检验次数和严重度指数S VI ,得到硫化物应力腐蚀开裂 (SSC) 基础损伤系数D fB SSC 、硫化氢氢致开裂/硫化氢应力导向氢致腐蚀开裂 (HIC/SOHIC-H2 S) 基础损伤系数D fb HIC/SOHIC-H 2 S 、氯化物应力腐蚀开裂 (CLSCC) 基础损伤系数D fB CLSCC 、外部暴露氯应力腐蚀开裂 (External CLSCC) 基础损伤系数D fB ext-CLSCC 和保温层下氯应力腐蚀开裂 (CUI CLSCC) 基础损伤系数D fB CUIF-CLSCC . ...

Risk analysis for pressure vessel with external corrosion using RBI method based on API 581

1

2016

... 在20世纪80年代,挪威有关部门颁布了海上油气生产设施中压力容器和压力管道的腐蚀风险管理的评估规范,要求对压力容器和压力管道进行腐蚀定量风险评估.20世纪90年代初,美国海上石油公司开始对海上油气生产平台的压力容器和压力管道的腐蚀损坏有了一定的重视,为了减少生产成本,提高经济效益,要求美国石油协会 (API) 协同挪威船级社 (DNV) 将腐蚀定量分析评估技术实施到美国的海上油气生产平台上.2008年,API在总结设备检验的基础之上正式颁布了API RP 581 《Risk-Based Inspection Base Resource Document》(First Edition),同时此推荐标准也被中国石油天然气行业设为推荐标准[1 ] .API RP 581于2016年更新为《Risk-based Inspection Methodology》(Third Edition)[2 ] ,APRIL 2016.基于风险的检验技术 (RBI) 理论[3 -5 ] 在工程上也有相关介绍和应用. ...

1

2014

... 在20世纪80年代,挪威有关部门颁布了海上油气生产设施中压力容器和压力管道的腐蚀风险管理的评估规范,要求对压力容器和压力管道进行腐蚀定量风险评估.20世纪90年代初,美国海上石油公司开始对海上油气生产平台的压力容器和压力管道的腐蚀损坏有了一定的重视,为了减少生产成本,提高经济效益,要求美国石油协会 (API) 协同挪威船级社 (DNV) 将腐蚀定量分析评估技术实施到美国的海上油气生产平台上.2008年,API在总结设备检验的基础之上正式颁布了API RP 581 《Risk-Based Inspection Base Resource Document》(First Edition),同时此推荐标准也被中国石油天然气行业设为推荐标准[1 ] .API RP 581于2016年更新为《Risk-based Inspection Methodology》(Third Edition)[2 ] ,APRIL 2016.基于风险的检验技术 (RBI) 理论[3 -5 ] 在工程上也有相关介绍和应用. ...

1

2014

... 在20世纪80年代,挪威有关部门颁布了海上油气生产设施中压力容器和压力管道的腐蚀风险管理的评估规范,要求对压力容器和压力管道进行腐蚀定量风险评估.20世纪90年代初,美国海上石油公司开始对海上油气生产平台的压力容器和压力管道的腐蚀损坏有了一定的重视,为了减少生产成本,提高经济效益,要求美国石油协会 (API) 协同挪威船级社 (DNV) 将腐蚀定量分析评估技术实施到美国的海上油气生产平台上.2008年,API在总结设备检验的基础之上正式颁布了API RP 581 《Risk-Based Inspection Base Resource Document》(First Edition),同时此推荐标准也被中国石油天然气行业设为推荐标准[1 ] .API RP 581于2016年更新为《Risk-based Inspection Methodology》(Third Edition)[2 ] ,APRIL 2016.基于风险的检验技术 (RBI) 理论[3 -5 ] 在工程上也有相关介绍和应用. ...

海上石油平台定量风险评估

1

2007

... 目前风险评估技术普遍用于进行海上设施风险评估工作[6 -9 ] ,这类分析方法从定性或半定量角度出发对风险进行分析,其结果受人、社会和企业等因素影响大,且准确度低.而目前针对海管和平台结构等定量风险分析 (QRA) 方法[10 -13 ] 没有结合风险准则进行风险排序,没有针对相应风险计算结果制定对应的未来检验周期和检验计划,同时无法指导现场检验资源的合理分配. ...

海上石油平台定量风险评估

1

2007

... 目前风险评估技术普遍用于进行海上设施风险评估工作[6 -9 ] ,这类分析方法从定性或半定量角度出发对风险进行分析,其结果受人、社会和企业等因素影响大,且准确度低.而目前针对海管和平台结构等定量风险分析 (QRA) 方法[10 -13 ] 没有结合风险准则进行风险排序,没有针对相应风险计算结果制定对应的未来检验周期和检验计划,同时无法指导现场检验资源的合理分配. ...

海上石油工程风险评估技术研究

1

2006

... 目前风险评估技术普遍用于进行海上设施风险评估工作[6 -9 ] ,这类分析方法从定性或半定量角度出发对风险进行分析,其结果受人、社会和企业等因素影响大,且准确度低.而目前针对海管和平台结构等定量风险分析 (QRA) 方法[10 -13 ] 没有结合风险准则进行风险排序,没有针对相应风险计算结果制定对应的未来检验周期和检验计划,同时无法指导现场检验资源的合理分配. ...

海上石油工程风险评估技术研究

1

2006

... 目前风险评估技术普遍用于进行海上设施风险评估工作[6 -9 ] ,这类分析方法从定性或半定量角度出发对风险进行分析,其结果受人、社会和企业等因素影响大,且准确度低.而目前针对海管和平台结构等定量风险分析 (QRA) 方法[10 -13 ] 没有结合风险准则进行风险排序,没有针对相应风险计算结果制定对应的未来检验周期和检验计划,同时无法指导现场检验资源的合理分配. ...

Quantitative risk assessment datasheet directory

1

... 目前风险评估技术普遍用于进行海上设施风险评估工作[6 -9 ] ,这类分析方法从定性或半定量角度出发对风险进行分析,其结果受人、社会和企业等因素影响大,且准确度低.而目前针对海管和平台结构等定量风险分析 (QRA) 方法[10 -13 ] 没有结合风险准则进行风险排序,没有针对相应风险计算结果制定对应的未来检验周期和检验计划,同时无法指导现场检验资源的合理分配. ...

Preparing for the unprecedented-Towards quantitative oil risk assessment in the Arctic marine areas

2017

Quantitative analysis of alternate oil spill response strategies using Oscar

1995

A method of quantitative risk assessment for transmission pipeline carrying natural gas

1

2005

... 目前风险评估技术普遍用于进行海上设施风险评估工作[6 -9 ] ,这类分析方法从定性或半定量角度出发对风险进行分析,其结果受人、社会和企业等因素影响大,且准确度低.而目前针对海管和平台结构等定量风险分析 (QRA) 方法[10 -13 ] 没有结合风险准则进行风险排序,没有针对相应风险计算结果制定对应的未来检验周期和检验计划,同时无法指导现场检验资源的合理分配. ...

2

2000

... 式中,P 为设计压力;D 是内直径;TS 为设备材料设计温度下抗拉强度;YS 为设备材料设计压力下屈服强度;E 焊接接头系数;S 为设计温度下的许用应力;t c 设备最小的结构强度厚度;t min 按照设备设计制造标准计算的设备最小壁厚[14 ,15 ] ;FS Thin 为流变应力;当设备为圆筒体,α =2;如设备为球形,α =4;如设备为封头,α =1.13;SR p Thin 为强度比参数,为式 (3) 和 (4) 计算中的最大值. ...

... 依据相关法规和标准[14 ,15 ] ,分析时间间隔Age=1.5 a (RBI Date),生产分离器筒体和左封头失效概率计算结果分别如表6 和7所示. ...

2

2000

... 式中,P 为设计压力;D 是内直径;TS 为设备材料设计温度下抗拉强度;YS 为设备材料设计压力下屈服强度;E 焊接接头系数;S 为设计温度下的许用应力;t c 设备最小的结构强度厚度;t min 按照设备设计制造标准计算的设备最小壁厚[14 ,15 ] ;FS Thin 为流变应力;当设备为圆筒体,α =2;如设备为球形,α =4;如设备为封头,α =1.13;SR p Thin 为强度比参数,为式 (3) 和 (4) 计算中的最大值. ...

... 依据相关法规和标准[14 ,15 ] ,分析时间间隔Age=1.5 a (RBI Date),生产分离器筒体和左封头失效概率计算结果分别如表6 和7所示. ...

2

2011

... 式中,P 为设计压力;D 是内直径;TS 为设备材料设计温度下抗拉强度;YS 为设备材料设计压力下屈服强度;E 焊接接头系数;S 为设计温度下的许用应力;t c 设备最小的结构强度厚度;t min 按照设备设计制造标准计算的设备最小壁厚[14 ,15 ] ;FS Thin 为流变应力;当设备为圆筒体,α =2;如设备为球形,α =4;如设备为封头,α =1.13;SR p Thin 为强度比参数,为式 (3) 和 (4) 计算中的最大值. ...

... 依据相关法规和标准[14 ,15 ] ,分析时间间隔Age=1.5 a (RBI Date),生产分离器筒体和左封头失效概率计算结果分别如表6 和7所示. ...

2

2011

... 式中,P 为设计压力;D 是内直径;TS 为设备材料设计温度下抗拉强度;YS 为设备材料设计压力下屈服强度;E 焊接接头系数;S 为设计温度下的许用应力;t c 设备最小的结构强度厚度;t min 按照设备设计制造标准计算的设备最小壁厚[14 ,15 ] ;FS Thin 为流变应力;当设备为圆筒体,α =2;如设备为球形,α =4;如设备为封头,α =1.13;SR p Thin 为强度比参数,为式 (3) 和 (4) 计算中的最大值. ...

... 依据相关法规和标准[14 ,15 ] ,分析时间间隔Age=1.5 a (RBI Date),生产分离器筒体和左封头失效概率计算结果分别如表6 和7所示. ...

1

2014)

... 由风险可接受准则来判断风险等级,经济风险可接受准则推荐如表8 所示[16 ] . ...

1

2014)

... 由风险可接受准则来判断风险等级,经济风险可接受准则推荐如表8 所示[16 ] . ...