含铜钢在氧化气氛条件下进行高温热轧过程中,发生表面热裂 (铜脆) 是很常见的问题,这与高温时奥氏体晶界发生Cu偏聚密切相关[10,11]。含铜钢发生表面热裂,影响因素除了Cu以外,还包括Fe的优先氧化[12]、Cu在奥氏体中的溶解度、富铜相较低的熔点、富铜液相向晶界的渗透[13]、氧化气氛[14,15]、其他残留元素[14,16]、高温处理的时间[11]以及应变率[17]等多个因素的影响。生产中,可以通过向钢中添加Ni提高Cu在奥氏体中的溶解度[18,19]、在钢表面沉积抗氧化涂层、快速再加热、板坯生产后无需再加热而直接热轧[20]等方法抑制含铜钢的热裂问题。但由于Ni的价格十分昂贵,通过加Ni消除Cu带来的热裂会显著提高钢的成本。Cu的存在不仅会引起含铜钢表面热裂问题,也会降低钢的焊接性能。有研究[20]显示,在1260 °C高温条件下,含铜钢在氧化性气氛中经不同保温时间处理后发生了严重的脱碳及奥氏体晶界开裂现象,并在开裂的晶界处发生Cu的富集。

本文在空气气氛 (氧化气氛) 中将温度控制在1150 °C,采用不同保温时间对含铜钢中铜偏聚现象进行了实验研究,以探索改善铜富集现象的可能性。

1 实验方法

1.1 实验材料

实验材料使用某种含铜钢,其化学成分 (质量分数,%) 为:C 0.17,Si 0.7,Mn 1.5,S 0.012,P 0.019,Cu 0.29,Al 0.1,Fe余量。因为含有一定量的Cu,这种钢在大气环境中具有良好的耐蚀性[21],其腐蚀速率仅是低碳钢的0.4倍。在高温处理前,试样的几何形状为15 mm×10 mm×4 mm,依次使用200,600,800,1000,1500和2000号砂纸研磨表面后,再使用2.5和1.5 μm的抛光膏对其进行抛光。

1.2 高温处理实验

高温处理实验在Muffle炉中实施,实验温度设定为1150 ℃。选择两种气氛条件在炉内进行实验:氧化气氛 (炉内自然环境,即空气中) 和还原气氛。保温时间分别为5,10,20,30和60 min,然后出炉空冷。在还原气氛中,即使进行高温处理,由于没有氧化性元素存在,Fe不会发生氧化烧损[20]。

在空气中的实验是将试样放入陶瓷坩埚内,在Muffle炉达到设定温度时将装有试样的坩埚放入,进行高温保温。

还原气氛中的实验是将试样完全封埋在焦炭里,然后加热保温。操作过程如下:首先将试样放入一个小陶瓷坩埚内,上面覆盖细小焦炭块,注意要用焦炭将试样完全埋住,然后将装有试样的小坩埚再放入一个大的陶瓷坩埚中,再用细小焦炭块将小坩埚完全封埋,目的是保证在高温处理时试样一直处于还原气氛中。在Muffle炉达到设定温度时将封埋好试样的坩埚放入,进行高温保温。试样达到保温时间后出炉空冷,空冷过程中,要保证装有试样的坩埚中焦炭封埋完好,即保证在冷却过程中试样始终处于还原气氛中。

1.3 铜偏聚分析实验

高温处理后,试样用环氧树脂封装,研磨抛光后,用5% (体积分数) 硝酸酒精溶液腐蚀,使用光学显微镜观察钢表面氧化情况,即观察试样钢/氧化皮界面附近晶界氧化、开裂情况。采用EPMA-1610电子探针微分析仪 (EPMA) 测定珠光体和铁素体中Cu含量,尤其是实验前后钢中珠光体和铁素体中Cu含量变化;观测钢/氧化皮界面附近Cu,Mn和Si的浓度,利用EPMA测试结果,分析其浓度变化原因,并对相应区域背散射电子成像。

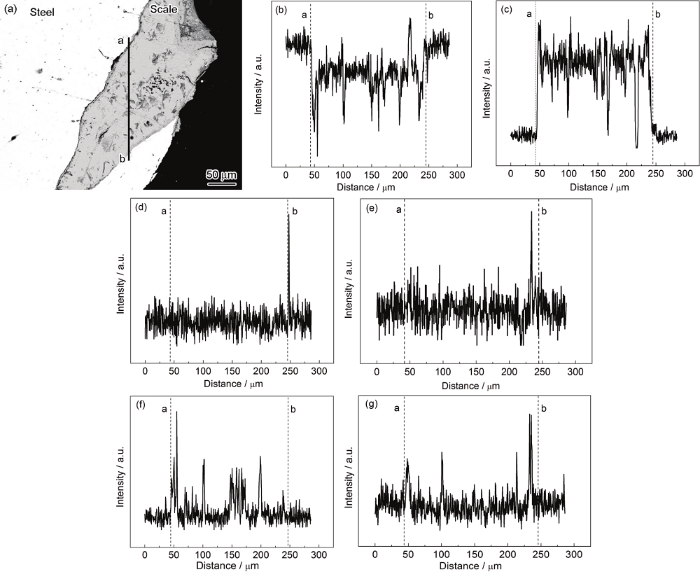

采用带有能量色散X射线谱仪 (EDX) 的PHILIPS XL-30FEG型扫描电镜 (SEM) 对钢热轧局部开裂处钢/氧化皮界面进行线扫描,观测化学元素分布。

2 结果与讨论

2.1 高温处理后光学显微组织

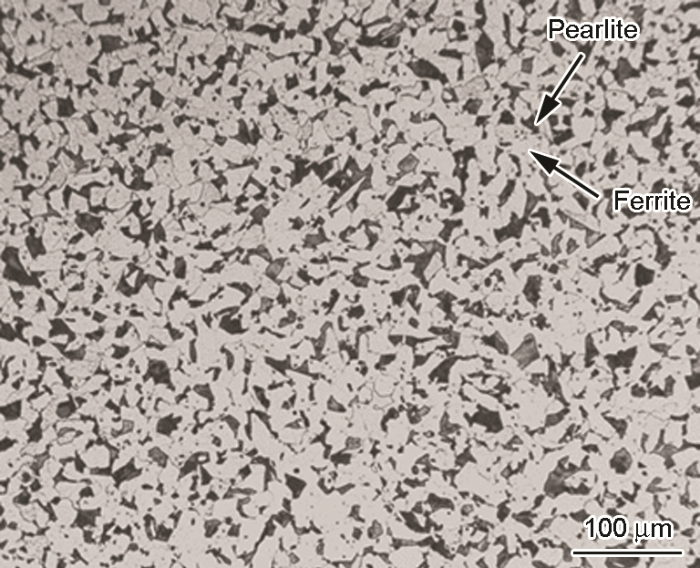

本实验用含铜钢是珠光体/铁素体钢,光学显微组织如图1所示 (其中白色组织为铁素体,黑色组织为珠光体)。

图1

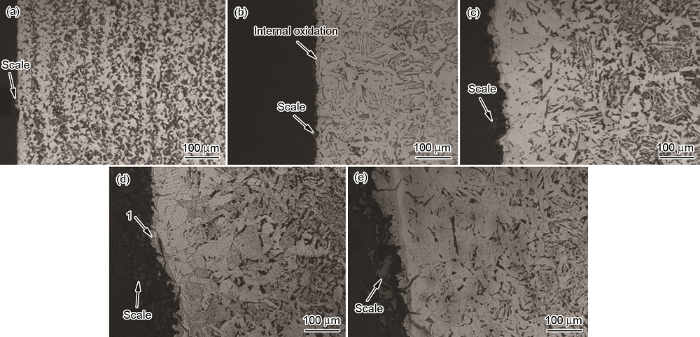

图2所示为在1150 ℃空气中等温氧化后试样钢/氧化皮界面光学显微组织。可见,保温不同时间后生成的氧化皮与钢基体脱离,成碎块状。在高温下分别保温5 min (图2a) 和10 min (图2b) 后,钢/氧化皮界面比较光滑。保温5 min后,钢的珠光体/铁素体组织状态基本未发生变化,因为此次实验试样全部采用热轧钢,此时还可以清晰地看到带状组织,这也说明在保温5 min这样短的时间内,试样组织基本维持原貌,在光学显微镜下只观察到试样表面的轻微氧化现象,且氧化皮不明显;但保温时间为10 min时,试样组织已发生变化,试样表面也发生了氧化现象,同时出现了少量氧化皮,内氧化层厚度不大,约10 μm,较易去除。而随着保温时间增加 (图2c~e所示,保温时间分别为20,30和60 min),试样表面变得越来越粗糙。随着保温时间的延长,内氧化层厚度增大,氧化程度加剧。保温时间超过30 min (图2d和e所示) 时,奥氏体晶粒晶界严重氧化,出现由于晶界开裂导致整个晶粒即将脱离钢基体的现象 (图2d中位置1所示),氧化皮也大量增加。观察图2也可以看到,高温处理时间越长,脱碳现象越严重,而且保温60 min后,钢/氧化皮界面附近区域几乎看不到珠光体组织。本次实验中含铜钢在1150 ℃空气中高温保温时间超过20 min时的氧化现象及规律基本同文献[11]情况相似,只是因为保温时间较短、保温温度较低,氧化程度也较轻。

图2

图2

在1150 ℃空气中不同保温时间高温处理后钢/氧化皮界面区域光学显微组织

Fig.2

Optical microstructures of the steel/oxide interfaces of the test steel after treatments in air at 1150 ℃ for 5 min (a), 10 min (b), 20 min (c), 30 min (d) and 60 min (e)

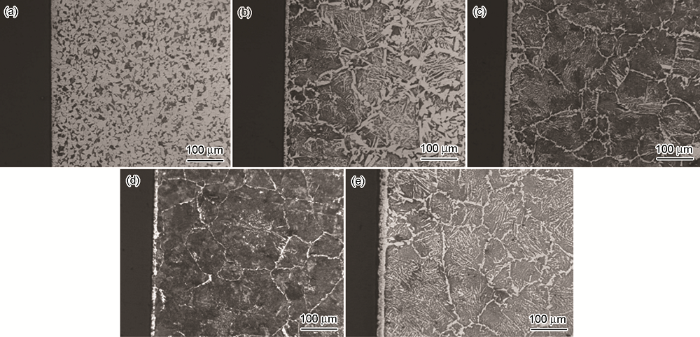

图3

图3

含铜钢在1150 ℃还原气氛中不同时间处理后表层组织的光学显微照片

Fig.3

Optical microstructures of the surface layers of the steel after treatments in reduction atmosphere at 1150 ℃ for 5 min (a), 10 min (b), 20 min (c), 30 min (d) and 60 min (e)

2.2 高温保温处理对合金元素分布的影响

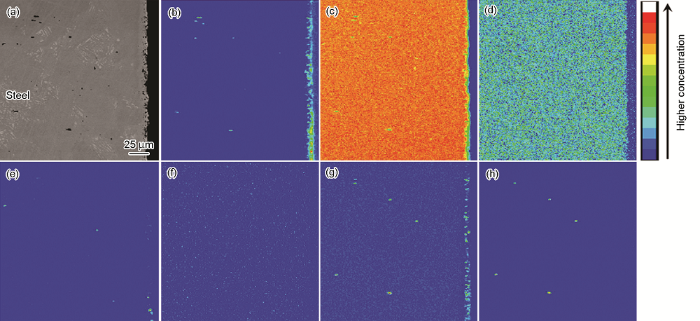

图4为试样在1150 ℃下空气中高温处理20 min后的EPMA测试结果。由图4a可以观察到,钢/氧化皮界面粗糙不平,出现了内氧化、晶界严重氧化现象。而且氧化首先沿晶界向钢的内部发展,再逐渐扩展到晶界两侧,最终整个晶粒被完全氧化。发生严重氧化的晶界局部区域,如图4a所示,部分氧化晶界上出现了颜色较暗的点,对应EPMA图,可见这些暗点处O,Si,Mn和S浓度较高,说明在这些区域Si和Mn氧化物比较集中。这是因为晶界要比原子内部结构疏松,晶界往往是原子快速扩散的通道,合金元素原子和氧化物夹杂也较易在晶界聚集,而且晶粒内的合金元素在高温下也有向晶界处扩散的趋势,并与高温下沿晶界扩散进来的氧原子结合发生氧化反应形成氧化物存在于晶界。所以不难推测,本次实验过程中,晶粒内的Si,Mn和S会很容易扩散到晶界,并与沿晶界扩散进入的O结合,发生氧化。所以在EPMA图中发生内氧化的部分晶界处,Si,Mn,S和P含量明显偏高。

图4

图4

在1150 ℃下空气中保温20 min后试样钢/氧化皮界面区域的背散射电子图像及O,Fe,Cu,Si,P,Mn和S的分布图

Fig.4

BSE image of the steel/oxide interface of the test steel after treatment for 20 min in air at 1150 ℃ (a), and the distributions of O (b), Fe (c), Cu (d), Si (e), P (f), Mn (g) and S (h)

EPMA测试结果还显示,在合金晶界和钢/氧化皮界面处出现了Cu的偏聚,在氧化皮中也存在一些富铜区。在晶界处出现Cu的偏聚,其原因主要是晶界处原子排列不规则,且存在很多缺陷,故晶界处的能级比晶粒内部高,使得晶界成为富铜相相变时先形核的区域。同时,晶粒内的铜原子仍不断向晶界扩散,最终导致晶界处形成富铜相聚集。钢/氧化皮界面处和氧化皮中的富铜区是因为Fe氧化后残留下来的。图中也显示氧化皮中出现了一些富硅区,在这些区域可能形成了铁橄榄石 (FeO-2FeO·SiO2)11。有研究[22,23]表明,铁橄榄石可以将富铜液相包裹在氧化皮中,从而降低钢产生表面裂纹的倾向,因此Si是对抑制含铜钢表面热裂有益的合金元素。EPMA结果显示,在氧化皮中富硅区域,P的含量高于钢中平均含量。虽然实验用钢的P (0.019%) 含量很低,但在富硅区仍然出现P的富集,原因有待进一步探讨。Mn也在一些富硅区域出现。Mn和S在钢/氧化皮界面附近发生内氧化区域的部分晶界处含量均较高,推测在这些地方生成了MnS夹杂,Mn和S生成熔点较高的MnS。Si,MnS和P明显同时集中分布于一些发生氧化的晶界处,而在这些部位,均已出现Cu的富集。

文献[23]报道过Si,Mn和S(+Mn) 能通过减少钢/氧化皮界面处富铜相含量降低表面热裂敏感性,从以上论述可知本实验用钢中的Si,Mn和S等元素在晶界处富集,说明这些元素能先发生氧化消耗掉氧,对钢因为氧化而发生铜偏聚最终导致热裂问题能起到抑制作用。但由于实验用钢的S含量只有0.012%,又由于保温时间较长,所以本实验中这3个元素的作用不太明显。

图5为1150 ℃时试样在还原气氛中高温处理20 min后的EPMA分析结果。结果显示,钢/氧化皮界面附近没有出现Cu,P和S的富集,氧化层中O,Si和Mn含量要高于钢中平均含量,Fe的含量低于钢的平均含量,Cu,P和S含量没有明显变化。温度为1150 ℃时,各种合金元素氧化自由能△Gm/J·mol-1 (1150 ℃) 顺序为:△Gm,Si<△Gm,Mn<△Gm,S<△Gm,MnS<△Gm,C<△Gm,P<△Gm,Fe<△Gm,Cu。

图5

图5

在1150 ℃还原气氛中保温20 min高温处理后试样钢/氧化皮界面区域的背散射电子图像及O,Fe,Cu,Si,P,Mn和S的分布图

Fig.5

BSE image of the steel/oxide interface of the test steel after treatment for 20 min in reduction condition at 1150 ℃ (a), and the distributions of O (b), Fe (c), Cu (d), Si (e), P (f), Mn (g) and S (h)

可知,Si,Mn,S,MnS,C和P的氧化活性均高于Fe和Cu的。这些元素中,Cu的氧化活性最低,Si最活泼,Mn次之。因此可以推测,在高温下Si和Mn最先与陶瓷坩埚中残留的O结合,并发生氧化,生成MnO和SiO2。但因为Mn和Si的量有限未能将残余氧一次性消耗掉,其后剩余的残余氧与钢表层的C结合,直到与Fe反应被完全消耗掉,所以在钢表面形成很薄的脱碳层。而图5显示,脱碳层中Mn和Si含量比钢基体的含量高,是因为Mn和Si被坩埚中残余氧消耗尽后,由于完全生成了MnO和SiO2,使得脱碳层中Mn和Si的浓度较之基体降低,出现了Mn和Si的浓度梯度,基体中的Mn原子和Si原子存在向表面层扩散的趋势,最终氧化层中出现Mn、Si含量高于基体的现象。Mn,Si和C对残留氧的消耗,也保护了钢基体没有进一步被氧化。

图6

图6

空气中高温下热轧后试样表面热裂区钢/氧化皮界面附近EDX线扫描结果

Fig.6

SEM image (a) and EDX line scannings of element Fe (b), O (c), Mn (d), Cu (e), C (f) and Si (g) at the steel/scale interface in a hot-shortness area of the steel after hot rolling in air at high temperature

结合以上分析结果可以推测,在处于高温阶段时,试样在长时间的强氧化气氛中,首先发生了Mn和Si的氧化,即钢/氧化皮界面的Mn和Si会因其优先于Fe氧化而迅速耗尽,而基体中的Mn和Si不能迅速补充,进而发生C及后面Fe的氧化,Fe氧化后又进一步引起Cu的富集,最终形成低熔点富铜相,而低熔点富铜相在晶界富集后,在高温下非常容易引起晶界开裂。如图2d和e所示,如果对试样施加应力,开裂问题则不可避免。如果实际生产中发生这种情形,严重时会导致产品报废。

2.3 氧化气氛中脱碳和高温处理的影响

氧化反应自由能改变数据显示,C比Fe具有更高的氧化活性,会先于Fe发生氧化,而且C的氧化速率远高于Fe的,因此在高温处理过程中,脱碳现象不可避免,见图2。在1150 ℃空气中的实验表明,随着高温处理时间的延长,钢/氧化皮界面附近的脱碳现象越来越严重。同时,在保温过程中随着O向试样内部的扩散,也加剧了试样内部的脱碳现象。

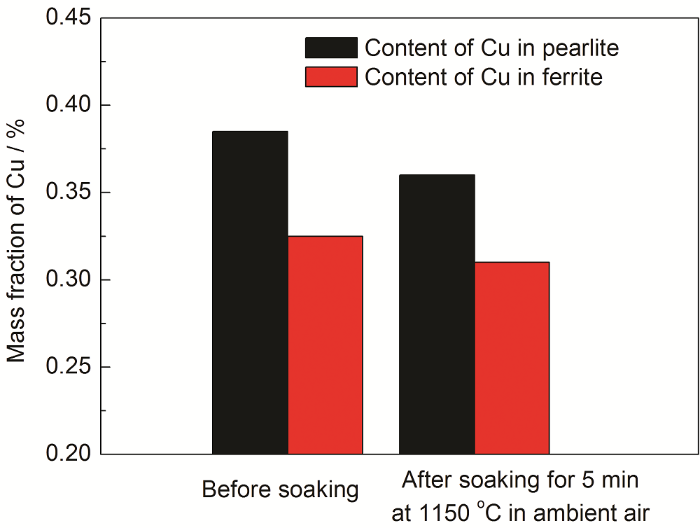

钢在冷却过程中,由于脱碳会导致在钢/氧化皮界面附近相转变后重新获得的珠光体数量减少。已有研究[20,24]表明,Cu在珠光体中的含量要高于在铁素体中的,而且也高于晶界中的Cu含量。透射电镜结果[25]显示,ε-Cu颗粒会在珠光体的渗碳体和铁素体片层间形核。因此,在较高温度下珠光体中分散的碳化物 (Fe3C) 颗粒和渗碳体片层仍然能使得铜原子驻留其中。图7所示为在实验前后通过EPMA检测的珠光体和铁素体中的Cu含量变化。在高温处理前,珠光体中平均含Cu量为0.385% (质量分数),铁素体中平均含Cu量为0.325%。因为脱碳,相转变过程中获得的渗碳体数量会较高温处理前减少,这就会造成相转变期间钢/氧化皮界面附近钢基体对Cu的固溶能力下降,更多的Cu会扩散到晶界或钢/氧化皮界面处,加剧Cu的偏聚。虽然冷却过程时间较短,但在此期间珠光体对Cu的固溶作用有待进一步研究。

图7

图7

含铜钢珠光体和铁素体中铜含量EPMA检测结果

Fig.7

EPMA results of Cu content in pearlite and ferrite in the Cu containing steel

在1150 ℃空气中高温处理5 min后,使用EPMA对试样组织中平均含铜量进行了测试。结果显示,珠光体中平均含铜量为0.36%,铁素体中平均含铜量为0.31%。高温处理前后珠光体和铁素体中铜含量变化如图7所示。很容易观察到,在1150 ℃空气中高温保温冷却后,经过相转变得到的珠光体和铁素体中的铜含量较之高温处理前钢中珠光体和铁素体中铜含量都有所降低。这说明在高温保温期间,更多的Cu扩散到晶界或钢/氧化皮界面形成偏聚。

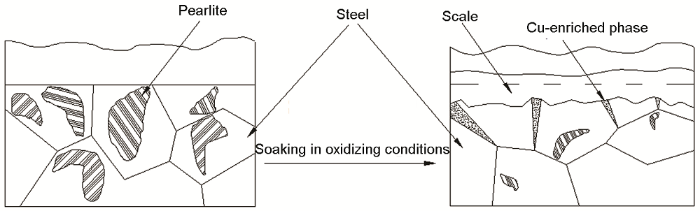

以上实验结果的分析表明,脱碳、空气中的高温处理均会加速Cu的偏聚问题。以上影响因素共同作用可以用图8表示,高温处理前,晶粒中存在较多珠光体组织,在氧化性气氛中经过高温处理后,由于脱碳、铁的氧化,钢基体表面生成了氧化皮,而且冷却后珠光体数量相对处理前减少。Fe的氧化、Cu的扩散作用及渗碳体数量的减少都会促使更多的Cu析出并向钢/氧化皮界面处的晶界偏聚,进而形成富铜相。富铜相熔点较低,温度达到钢的保温温度时已成液态,此时再受应力作用,就会发生开裂。

图8

图8

在空气中高温处理前后钢/氧化皮界面附近脱碳及Fe氧化造成的Cu偏聚

Fig.8

Schematic drawings of decarburization at the steel/oxide interface and Cu precipitation induced by oxidation of Fe after high temperature treatment in air

3 结论

(1) 含铜钢经1150 ℃下空气中的高温保温处理后,钢/氧化皮界面附近区域的珠光体及铁素体中的Cu含量较处理前都发生明显降低。

(2) 1150 ℃时脱碳引起的渗碳体转变数量的减少,使得钢组织对Cu的固溶能力下降,导致更多的Cu向钢/氧化皮界面附近晶界扩散。

(3) 含铜钢在1150 ℃高温保温中出现的上述问题,都会促使钢/氧化皮界面附近钢中的晶界出现铜的富集偏聚现象,进而影响钢的后序压力加工质量。

参考文献

Rusting evolution of Mn-Cu alloying steel in a simulated coastal environment

[J].

Mn-Cu低合金钢在模拟海岸大气条件下的锈蚀演化规律

[J].

Effects of alloying elements on the corrosion of steel in industrial atmospheres

[J].

Influence of Cu and Mn on corrosion behavior of low alloy steel in a simulated coastal environment

[J].

Cu、Mn的协同作用对低合金钢在模拟海洋大气环境中腐蚀的影响

[J].

A dispersion strengthening model based on differing elastic moduli applied to the iron-copper system

[J].

Study on the rusting evolution and the performance of resisting to atmospheric corrosion for Mn-Cu steel

[J].

Mn-Cu钢大气腐蚀锈层演化规律及其耐候性的研究

[J].

Influence of microstructure of AH32 corrosion resistant steel on corrosion behavior

[J].

AH32耐蚀钢显微组织对其腐蚀行为的影响

[J].

Corrosion evolution of low alloy steel in deaerated bicarbonate solutions

[J].

Effect of Cu on corrosion behavior of low alloy steel under the simulated bottom plate environment of cargo oil tank

[J].

Effect of Cu segregation on crack in CSP hot rolled strip

[J].

CSP工艺热轧钢带中Cu的偏聚对裂纹的影响

[J].

Copper precipitation behavior in Cu-Fe alloys

[J].

Fe-Cu合金体系中Cu析出规律

[J].

Effects of alloying elements on solubility and surface energy of copper in mild steel

[J].

Hot rolling and heat treatment of Ni-Cu-Cb (Nb) steel

[J].

Surface hot shortness in low-carbon steel

[J].

Strain rate dependence of Cu embrittlement in steels

[J].

The effect of nickel on the high-temperature oxidation characteristics of copper-bearing steels

[J].

Suppression of surface hot shortness due to Cu in recycled steels

[J].

Surface crazing of Mn-Cu weathering steel

[J].Craze cracks and oxidation appeared on the surfaces of the Mn–Cu weathering steel samples after different soaking times at 1260 ℃in the oxidizing conditions. EPMA result shows that Cu enriches at the interface of matrix/scale, Cu concentration in pearite is higher than that in ferrite. OM observaion shows that decarbonization phenomenon occurred near surface of steel after soaking in high temperature experiments, which resulted in an obvious decrease of pearlite amount, so more Cu segregation in grain oundaies and formed Cu–enriched phase, and caused serous surface crazing at last. Hoever, under the educing conditionthe craze crack phenomenon did not occur after soaking

Mn-Cu耐候钢的表面龟裂

[J].通过在1260℃进行的保温实验, 研究了Mn-Cu耐候钢的龟裂现象. 结果表明, 在氧化气氛中经过不同时间高温保温处理, Mn-Cu耐候钢表层均出现了不同程度的龟裂. EPMA结果表明, Cu在基体/氧化皮界面区出现富集, Cu在珠光体中的含量高于铁素体. Mn-Cu耐候钢在高温保温过程中表层发生的脱碳现象导致脱碳层中珠光体析出数量减少, 致使过多的Cu在晶界析出偏聚、形成富Cu相, 进而加剧钢的表面龟裂. 在还原气氛中高温保温处理后, 没有发现Mn-Cu耐候钢出现上述现象.

Synergistic effect of copper and manganese on resistant to atmospheric corrosion for low-alloying steel

[A]. 16th International Corrosion Congress [C].

Influence of heating temperature and strain on surface crack in carbon steel induced by residual copper

[J].

Evaluation of susceptibility to surface hot shortness in Cu-containing steels by tensile test

[J].

Effect of Cu on microstructures of manganese steel by EDXA and SEM

[J].