缝隙腐蚀是一种极其普遍的局部腐蚀,主要出现在一些构件连接或应力较大的地方,在检查设备是否发生缝隙腐蚀时,需要注意法兰构件连接面、螺丝与螺母的压紧面以及一些构件之间的焊缝连接处等位置[13,14,15]。设备或构件出现缝隙腐蚀后,其能承受的压力将明显减小,构件之间也会由于缝隙的扩大而出现局部膨胀,从而使部分构件之间难以实现良好配合[16,17]。这种腐蚀的形成和发展一般都是在纵深处,甚至还可能导致非常严重的破坏性事故。缝隙腐蚀的检测难度较大,目前没有较为有效的预防方式。缝隙腐蚀在发生前的孕育时间较长[18,19,20],但发生后腐蚀进度会迅速加快,会在短时间内造成不可忽视的设备损失[21]。所以,研究不锈钢的缝隙腐蚀对于增加有关设备的使用寿命、防范它们长期使用带来的危险等方面都有着重要的意义[22,23,24]。

值得注意的是,与金属形成缝隙的另外一种材质对缝隙腐蚀的初始速率有很大的影响,研究不同接触面的金属缝隙腐蚀,可以深入了解各类缝隙腐蚀机理,对缝隙腐蚀发生、发展过程的实时监测技术具有重要的现实意义。

1 实验方法

1.1 实验试样

本实验中试样的材料是316L奥氏体不锈钢,其具体的化学成分 (质量分数,%) 为:C 0.03,Si 1.0,Mn 2.0,P 0.045,S 0.03,Cr 17.0,Ni 12.0,Mo 2.5,N 0.1,Fe余量。

根据GBT 13671-92《不锈钢缝隙腐蚀电化学试验方法》,试样尺寸为10 mm×10 mm×6 mm,依次用120#,400#和800#砂纸对试样的6个面进行打磨,之后置于乙醇中进行超声清洗,烘干备用。

将试样按照图1的构型进行封装。先使用电焊枪加热焊锡,将其加热融化后滴到待测样品一侧的正方形表面 (10 mm×10 mm) 上,将铜线与待测样品焊接在一起,并在样品另一侧的正方形表面上粘贴双面胶。将PVC塑料管壁的底部磨平后,用硅橡胶固定在水平工作台上,待橡胶凝固后,将样品水平放置在管壁的底面中心并固定好,最后用环氧树脂封装塑料管。环氧凝固后,对封装样品的测试面进行打磨,分别用120#,400#,800#,1200#,1500#和2000#砂纸对接触面 (10 mm×10 mm) 进行打磨,至试样表面光滑无划痕,之后将样品再次置于乙醇中超声清洗并烘干。

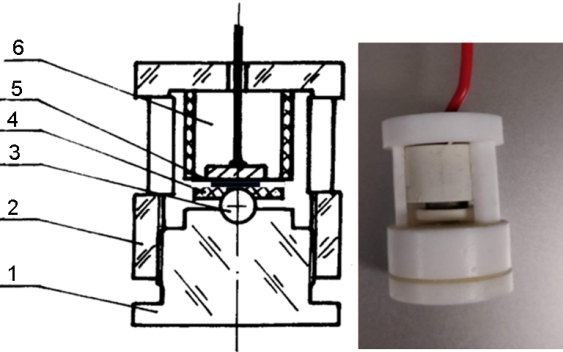

图1

1.2 实验溶液

根据GBT 10127-2002《不锈钢三氯化铁缝隙试验方法》,配制浸泡实验所需的FeCl3溶液。使用去离子水以及浓盐酸,按比例配制成0.05 mol/L的盐酸水溶液;然后取900 mL,加入100 g分析纯FeCl3·6H2O固体,搅拌溶解后配制成所需浸泡实验溶液。

根据GBT 13671-92《不锈钢缝隙腐蚀电化学试验方法》,在电化学实验部分中使用的溶液为模拟海水溶液,具体成分 (g/L) 为:NaCl 24.53,MgCl2 5.20,Na2SO4 4.09,CaCl2 1.16,KCl 0.695,NaHCO3 0.201,KBr 0.101,H2BO3 0.027,SrCl2 0.025,NaF 0.003。

1.3 不同接触面构型的浸泡实验

浸泡实验采用GBT 13671-92《不锈钢缝隙腐蚀电化学试验方法》中的标准缝隙试样,组成构件从上到下依次是夹具座、试样、缝隙构件 (316L不锈钢片/聚四氟乙烯片/橡胶片/包有塑料薄膜的橡胶片)、聚四氟乙烯垫片、玻璃珠、夹具压盖。根据缝隙构件的不同设计如下4种接触面,结构如图2所示。

图2

图2

缝隙腐蚀试样装配图

Fig.2

Assembly drawing of the sample in crevice corrosion test (1-clamp gland; 2-fixture base; 3-glass ball; 4-PTFE gasket; 5-steel sheet/polytetrafluoroethylene sheet/rubber sheet/rubber sheet covered with plastic sheet; 6-mosaic sample)

(1) 金属-金属接触面

316L不锈钢样品与相同材质的316L不锈钢圆柱片 (尺寸为Φ10 mm×2 mm,接触面一侧水磨至2000#砂纸,另一面水磨至800#砂纸) 构成金属-金属接触面 (S=0.785 cm2)。

(2) 金属-聚四氟乙烯塑料片接触面

316L不锈钢样品与PTFE圆片 (尺寸为Φ10 mm×2 mm,与316L不锈钢圆柱片尺寸相同),构成金属-塑料块接触面 (S=0.785 cm2)。

(3) 金属-橡胶接触面

316L不锈钢样品与圆柱形橡胶 (尺寸为Φ10 mm×2.5 mm) 构成金属-橡胶接触面 (S=0.785 cm2)。

(4) 金属-塑料薄膜接触面

在316L不锈钢样品与圆柱形橡胶之间放置聚氯乙烯保鲜膜,构成金属-塑料薄膜接触面 (S=0.785 cm2)。

按相同力度压紧4个样品,并将4个不同接触面构型的样品放置在前述所配置好的FeCl3溶液中,设计3,6和12 h共3个周期。分别观察与记录3组样品浸泡后的宏观形貌;采用CLSM观察与记录3组样品的微观形貌与表面粗糙度。对试样进行不同接触面、相同浸泡时间以及相同接触面、不同浸泡时间条件下的对比分析。

1.4 不同接触面构型的电化学实验

图3

不同类型接触面缝隙试样及无缝隙试样分别进行极化曲线测试,扫描速率为0.5 mV/s,扫描电位从开路电位以下300 mV至开路电位以上1200 mV。然后再对各个接触面类型的缝隙试样进行循环极化曲线测量,扫描电位范围为相对于开路电位-400 mV开始,当电流密度达到10-3 A/cm2时进行回归,扫描速率为0.5 mV/s。为保证电化学实验的重复性,每一项电化学实验结果均经过3次以上的重复验证实验。

1.5 表征手段

本次实验主要通过VK-X200型CLSM和Quanta 250 型扫描电子显微镜 (SEM) 对样品进行微观腐蚀形貌分析。

2 结果与讨论

2.1 不同接触面构型的浸泡实验

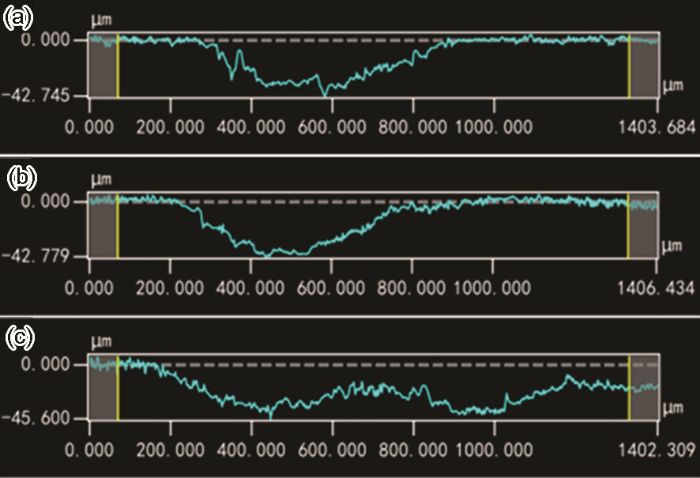

图4a~c为金属-金属接触面试样经不同时间浸泡后的宏观腐蚀形貌图。可知,随着浸泡时间的延长,腐蚀不断向试样中心发展,腐蚀面积不断扩大,从最初的几乎不腐蚀到整个面几乎全部腐蚀。放大后的微观腐蚀形貌 (图4d~f) 显示,随着浸泡时间的延长,缝隙处的腐蚀越发严重,腐蚀产物逐渐增多。由缝隙处的微观腐蚀3 d形貌 (图4g~i) 可见,随着浸泡时间的延长,腐蚀区域逐渐由缝隙处向两侧横向发展。同时,金属-金属接触面缝隙处的腐蚀深度通过线扫描测量获得 (图5)。随着浸泡时间的不断延长,腐蚀坑的最大深度也由3 h时的19.045 μm,逐渐加深到6 h的23.488 μm和12 h时的27.457 μm。此外,较靠近中心区域的腐蚀深度相对更深,靠近边缘位置则相对较浅。

图4

图4

金属-金属接触面试样腐蚀形貌图

Fig.4

Macro (a~c), micro (d~f) and 3D (g~i) morphologies of metal-metal contact surface after corrosion for 3 h (a, d, g), 6 h (b, e, h) and 12 h (c, f, i)

图5

图5

金属-金属接触面微观形貌的轮廓曲线

Fig.5

Profile curves of micro morphologies of metal-metal interface after corrosion for 3 h (a), 6 h (b) and 12 h (c)

与其他的接触面试样组对比可见,金属-金属接触面组试样的腐蚀面积是4组试样中最大的,但腐蚀坑相对较浅。这是由于在腐蚀的过程中,试样的两个金属面都受到了腐蚀,形成了腐蚀凹坑,而两个面都具有腐蚀凹坑的同时便扩大了缝隙宽度,使溶液更容易迁移到内部还未腐蚀的接触面上,在较靠近中心区域的接触面上便较容易继续发生缝隙腐蚀。随着缝隙宽度的不断增大,较早发生腐蚀接触面部分的宽度不再适合发生缝隙腐蚀,腐蚀纵向发展缓慢。试样腐蚀区域边缘较深的腐蚀坑可能是在腐蚀初期溶液未深入接触面内部时以一个较快的速度发展的。试样较靠近中心的部分在发生缝隙腐蚀的同时,也会对靠边缘部分的金属有一个电化学保护作用,降低其腐蚀速率,但是边缘区域的腐蚀仍在继续进行,最后形成如图4所示腐蚀面积较大但深度较小的形貌特征。

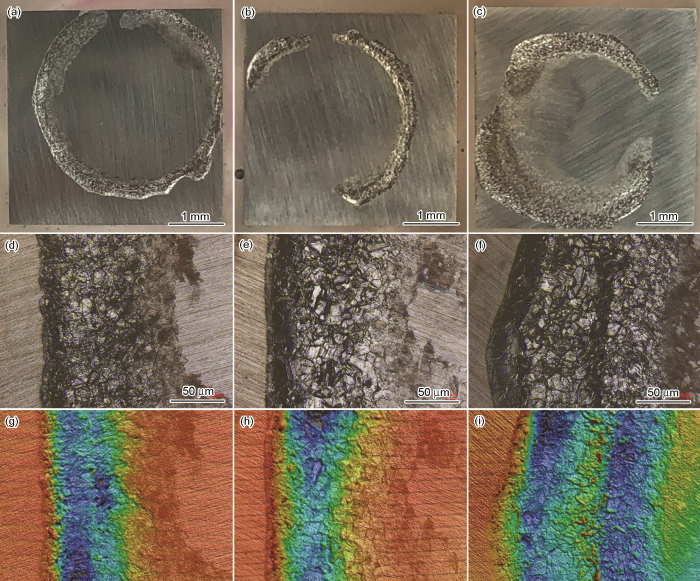

图6a~c为金属-聚四氟乙烯片接触面的宏观腐蚀形貌图。由宏观图分析可知,随着浸泡时间的延长,腐蚀坑的宽度有着非常明显的增大,由图6a中较窄的一圈腐蚀坑逐渐发展到图6b中略宽的一圈,最后到图6c中较宽的一圈,变化较明显。由金属-聚四氟乙烯片接触面的微观腐蚀形貌图 (图6d~f) 可以明显看到缝隙处腐蚀坑的发展过程。随着浸泡时间的延长,接触面之间的腐蚀宽度逐渐增大,蚀坑达到一定深度后,腐蚀溶液横向扩散,蚀坑横向发展。上述现象也可以由图6g~i的微观腐蚀3 d形貌图印证。缝隙处的腐蚀形貌由较窄的带状逐渐向中心扩张为较宽的片状区域。图7为金属-聚四氟乙烯片接触面微观形貌的线扫曲线。浸泡3 h后,最大蚀坑深度为42.745 μm;浸泡6 h后,最大蚀坑深度为42.779 μm;而浸泡12 h后,最大蚀坑深度为45.600 μm。由此可见,浸泡时间的延加不会大幅增加腐蚀坑的深度。而蚀坑宽度由3 h的500 μm扩大到12 h的1200 μm,增加较明显。

图6

图6

金属-聚四氟乙烯片接触面的腐蚀形貌图

Fig.6

Macro (a~c), micro (d~f) and 3D (g~i) images of metal-polytetrafluoroethylene contact surface after corrosion for 3 h (a, d, g), 6 h (b, e, h) and 12 h (c, f, i)

图7

图7

金属-聚四氟乙烯片接触面微观形貌的轮廓曲线

Fig.7

Profile curves of micro morphologies of metal-polyte-trafluoroethylene contact surface after corrosion for 3 h (a), 6 h (b) and 12 h (c)

与其他组的试样相比,该组试样腐蚀坑深度没有金属-橡胶接触面以及金属-塑料薄膜接触面的深,但是明显比金属-金属接触面的深度大。与金属-金属接触面构型不同的是,聚四氟乙烯片在金属发生腐蚀的过程中并不会发生腐蚀,因此缝隙的宽度并不会增长的非常快,溶液向内部迁移也相对较为缓慢。缝隙较靠腐蚀坑外围的部分腐蚀得非常充分,几乎到达了一个缝隙腐蚀不再继续发展的深度。而内部随着溶液不断向内迁移不断重复在外围区域发生的腐蚀过程。金属-聚四氟乙烯片接触面试样组的腐蚀坑宽度相较于金属-金属接触面的较窄,但是相对于另外两组试样就宽了很多。原因如上所述,可能是溶液迁移速度相较于金属-金属接触面的慢了许多;且在靠外围区域的试样发生腐蚀的过程中,对内部区域的金属试样有一个电化学保护作用。外围腐蚀快,内部腐蚀慢,外围腐蚀到一定深度后几乎不发生缝隙腐蚀的发展模式,逐渐形成了这种外围深度几乎相同,腐蚀坑宽度不断增加的形貌特点。

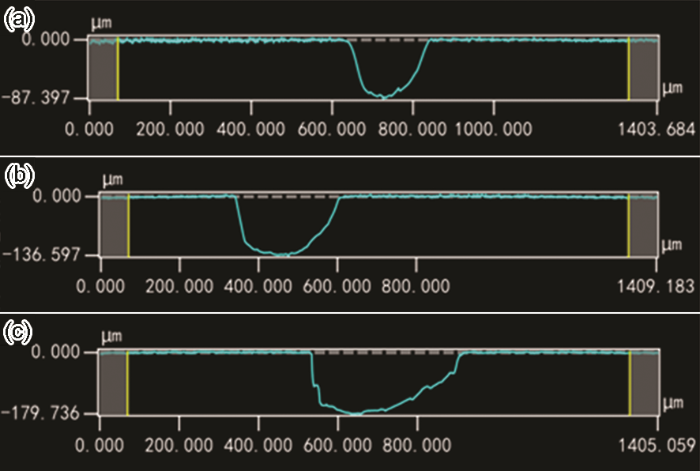

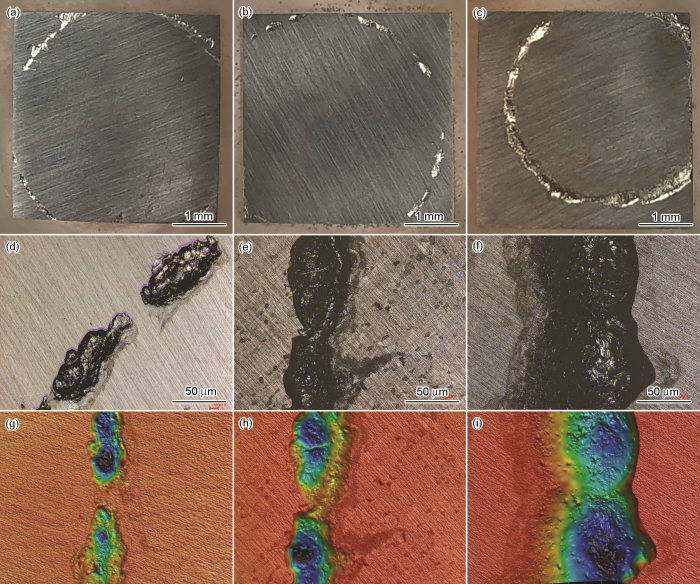

图8a~c为金属-橡胶接触面的宏观腐蚀形貌图。可见,缝隙腐蚀发生在金属橡胶面的边缘部分,浸泡3 h时,腐蚀发生在缝隙边缘的部分区域,到12 h时几乎缝隙边缘部分全部发生腐蚀,如图8c所示。将缝隙腐蚀坑处放大可见 (图8d~f),浸泡时间从3 h增加到6 h,腐蚀坑的面积有所增加,而12 h后蚀坑的面积增加较小。由图8g~i的颜色衬度可以看出,浸泡12 h后,腐蚀坑的深度增加较为明显。由此可见,随着浸泡时间的延长,缝隙处的腐蚀坑明显地沿纵向发展。图9为金属-橡胶接触面缝隙微观腐蚀形貌的线性扫描曲线。结果显示,浸泡3 h后,最大蚀坑深度为87.397 μm;浸泡6 h后,最大蚀坑深度为136.597 μm;而浸泡12 h后,最大蚀坑深度已高达179.736 μm。相比之下,蚀坑宽度依次为200,250和400 μm,增加缓慢。由此可见,金属-橡胶接触面缝隙处的蚀坑主要以纵向发展为主。

图8

图8

金属-橡胶接触面的腐蚀形貌图

Fig.8

Macro (a~c), micro (d~f) and 3D (g~i) images of metal-rubber contact surface after corrosion for 3 h (a, d, g), 6 h (b, e, h) and 12 h (c, f, i)

图9

图9

金属-橡胶接触面微观形貌的轮廓曲线

Fig.9

Profile curves of micro morphologies of metal-rubber contact surface after corrosion for 3 h (a), 6 h (b) and 12 h (c)

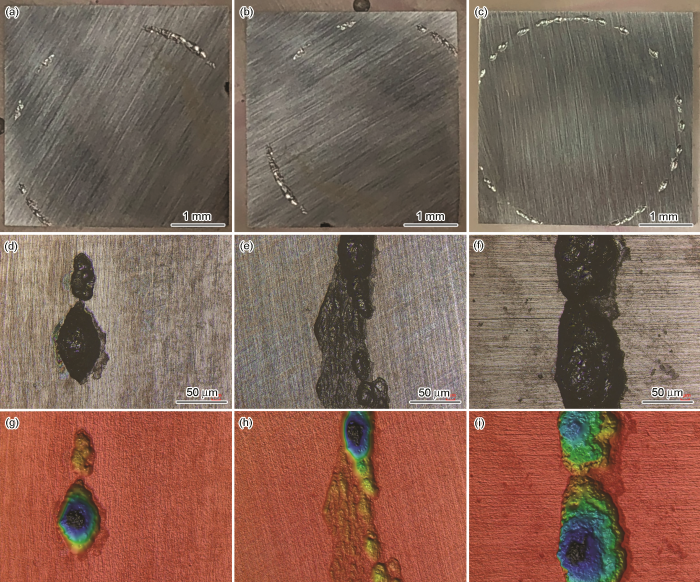

图10a~c为金属-塑料薄膜接触面的宏观腐蚀形貌图。可见,金属-塑料薄膜接触面试样组的腐蚀坑围绕着接触面较为完整清晰,不同于金属-橡胶接触面腐蚀坑较零散,但也不像金属-金属以及金属-聚四氟乙烯片接触面一样靠内区域腐蚀明显,缝隙腐蚀主要还是集中在接触面的边缘区域。图10d~f为金属-塑料薄膜接触面的微观腐蚀形貌图。可见,随着浸泡时间的延长,腐蚀宽度变化较小,蚀坑的深度逐渐增大。金属-塑料薄膜接触面的微观腐蚀3 d形貌平面图 (图10g~i) 显示,随着浸泡时间的延长,蚀坑深度不断增大,腐蚀溶液纵向扩散。图11为金属-塑料薄膜接触面微观形貌的线性扫描曲线。在金属-塑料薄膜接触面的边缘发生的缝隙腐蚀也非常严重,浸泡3 h后,最大蚀坑深度为32.555 μm;浸泡6 h后,最大蚀坑深度为56.060 μm;而浸泡12 h后,最大蚀坑深度高达168.770 μm。而对应的蚀坑宽度依次为200,300和600 μm。由此可见,蚀坑在横向和纵向同时发展。相比于金属-橡胶接触面,该接触面的缝隙腐蚀宽度增长较为显著。金属-塑料薄膜接触面在拥有和金属-橡胶接触面相似的应力状态的同时,因为橡胶片上一层塑料薄膜的存在,使得缝隙的宽度相对后者更宽一些,溶液也更容易进入到缝隙的内部。其接触面边缘的缝隙也较窄,溶液较难进入。然而,金属-塑料薄膜接触面的缝隙腐蚀程度比金属-橡胶接触面更轻,比金属-金属接触面、金属-聚四氟乙烯片接触面要严重。由于溶液不易向内部扩散,缝隙腐蚀主要集中在接触面的边缘区域,因此造成了这种腐蚀坑以纵向发展为主的腐蚀特征。

图10

图10

金属-塑料薄膜接触面的腐蚀形貌图

Fig.10

Macro (a~c), micro (d~f) and 3D (g~i) images of metal-plastic contact surface after corrosion for 3 h (a, d, g), 6 h (b, e, h) and 12 h (c, f, i)

图11

图11

金属-塑料薄膜接触面微观形貌的轮廓曲线

Fig.11

Profile curves of micro morphologies of metal-plastic contact surface after corrosion for 3 h (a), 6 h (b) and 12 h (c)

2.2 不同接触面构型试样的电化学实验

图12为不同接触面类型及无缝隙试样的极化曲线。对于无缝隙试样,其缝隙腐蚀临界电位E (曲线靠右端的电流大小发生突变的拐点) 为0.53 V,而具有缝隙构型试样的E均有所降低。相似的是,4个缝隙构型试样也都出现了钝化区。其中,钝化区间最大的是金属-橡胶接触面缝隙试样。相比之下,金属-薄膜接触面缝隙试样的钝化区间最小,在较低阳极电位下就出现了破钝化现象。由此可见,316L不锈钢在具有缝隙时更易发生腐蚀,且在金属-薄膜接触面下,更易发生缝隙腐蚀。

图12

图12

不同接触面类型及无缝隙试样的极化曲线

Fig.12

Polarization curves of different contact interface specimens and seamless specimen

图13为4种不同接触面类型缝隙试样的极化曲线。可见,在正向扫描过程中,电位首先经过开路电位,此后随着电位升高,极化电流密度在一定范围内比较稳定,表明此时电极表面处于钝化状态;当扫描电位超过缝隙腐蚀临界电位E时,电流密度明显增加;当电流密度达到10-3 A/cm2时,电位开始反向回扫,并在此过程中形成滞后环,回扫曲线与正扫曲线的交点一般认为是材料在该介质中的保护电位。对比4条极化曲线可见,金属-橡胶接触面缝隙试样的缝隙腐蚀保护电位最低,金属-橡胶的保护电位最高。

图13

图13

不同类型接触面缝隙试样的极化曲线

Fig.13

Polarization curves of different crevice corrosion specimens with metal-metal (a), metal-polytetrafluor-oethylene (b), metal-rubber (c) and metal-plastic (d) film contact interfaces

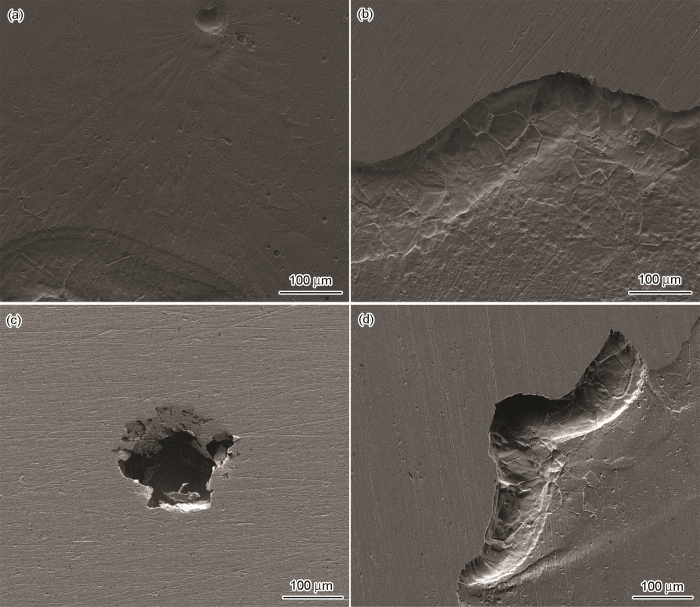

图14

图14

不同类型接触面缝隙试样经极化曲线测试后的SEM像

Fig.14

SEM images of different crevice corrosion samples with metal-metal (a), metal-polytetrafluoro-ethylene (b), metal-rubber (c) and metal-plastic (d) film contact interfaces after polarization tests

3 结论

(1) 针对316L奥氏体不锈钢在含FeCl3的盐溶液中的缝隙腐蚀,金属-金属接触面和金属-四氟乙烯接触面的腐蚀形貌呈宽度大、深度浅的特点,蚀坑横向发展;金属-橡胶接触面的腐蚀坑形貌呈宽度小、深度大的特点,腐蚀坑纵向发展;金属-塑料薄膜接触面的腐蚀形貌呈宽度和深度都较大的特点,腐蚀坑横向与纵向同时发展,腐蚀最为严重。

(2) 不同类型接触面缝隙试样的破钝化电位相对于无缝隙试样的均有明显降低,其中金属-薄膜构型下316L不锈钢的缝隙腐蚀敏感性最高。

参考文献

Investigation on the mechanism of localized electrochemical corrosion behavior of duplex stainless stee

[D].

双相不锈钢局部电化学失效行为与机理的研究

[D].

Corrosion damage and protection technology of stainless steel (II) Crevice corrosion

[J].

不锈钢的腐蚀破坏与防蚀技术——(二)缝隙腐蚀

[J].

Comparative studies of the seawater corrosion behaviour of a range of materials

[J].

Corrosion behavior of steels in gulf seawater environment

[J].

The relationship between chloride ion and the corrosion of stainless steel in cooling water system

[J].

氯离子与冷却水系统中不锈钢的腐蚀

[J].

A comparison of crevice corrosion behaviors of two stainless steels

[J].

两种典型不锈钢的缝隙腐蚀敏感性对比研究

[J].

Temperature and potential dependence of crevice corrosion of AISI 316 stainless steel

[J].

The crevice corrosion behaviour of stainless steel in sodium chloride solution

[J].

Oxidation behavior of 304 stainless steel during crevice corrosion in high-temperature pure water

[J].

Crevice corrosion of duplex stainless steels in natural and chlorinated seawater

[J].

Crevice corrosion of stainless steels and nickel alloys under marine conditions

[J].

Recent advances and prospect of galvanic corrosion in marine environment

[J].

海洋环境电偶腐蚀研究现状与展望

[J].从双金属偶合和复杂偶合体系综述了海洋环境中电偶腐蚀的研究现状,重点评述了电位、阴阳极面积比和温度等因素对电偶腐蚀的影响规律,简要介绍了预测模拟方面的研究进展。对电偶腐蚀研究现状进行了分析,指出电偶腐蚀研究当前面临的问题,并预测其发展方向,以期推动我国在该领域的研究工作。

Study of the intergranular corrosion of stainless steel (304, 316) by experimental and theoretical methods

[D].

304、316不锈钢晶间腐蚀的实验与理论研究

[D].

Progress in research on factors influencing galvanic corrosion behavior

[J].

电偶腐蚀影响因素研究进展

[J].鉴于电偶腐蚀存在的广泛性、严重危害性和影响因素复杂性,本文从偶对材料特性,偶对几何因素和环境因素等方面综述了电偶腐蚀影响因素研究现状,重点评述了电偶电位、阴阳极面积比和环境温度等因素对电偶腐蚀行为的影响研究进展.在低温低溶解氧环境下电偶腐蚀特性和机理,偶对极性逆转的机理,电偶腐蚀预测模型,多金属复杂偶合体系等领域仍存在较大的研究空间和应用需求.

Pitting corrosion and crevice corrosion behaviors of high nitrogen austenitic stainless steels

[J].

Corrosion behaviors of 316L austenitic stainless steel

[J].

316L奥氏体不锈钢的腐蚀行为

[J].

Pitting corrosion of aluminum

[J].

Simulating study of the influence of crude oil on CO2 corrosion

[J].

原油对CO2腐蚀影响的模拟研究

[J].

An experimental study of crevice corrosion behaviour of 316L stainless steel in artificial seawater

[J].

ASTM G48-03 Standard test methods for pitting and crevice corrosion resistance of stainless steels and related alloys by use of ferric chloride solution

[S].

Effects of surface finish on the crevice corrosion resistance of stainless steels in seawater and related environments

[A].

Crevice corrosion performance of high-alloy stainless steels and Ni-based alloy in desalination industry

[J].

Influence of Cl- concentration on crevice corrosion of X70 pipeline steel

[J].- concentration in corrosion medium to crevice corrosion of X70 pipeline steel was investigated by wedge-type crevice model. The experimental results show that under natural corrosion condition, as the crevice opening thickness is 0.15 mm and the test periodic is 120 h,\linebreak with increase of the Cl- concentration (cmCl-) in corrosion medium outside the crevice the Cl- concentration (cmCl-) in the crevice solution from the opening to the bottom gradually increases, the pH value in the crevice solution and the electrode potential of X70 steel samples from the opening to the bottom in the crevice gradually decrease, which indicated that crevice corrosion tendency of X70 steel increases with increase of the Cl- concentration (cmCl-) in corrosion medium outside the crevice.]]>

Cl-浓度对X70管线钢缝隙腐蚀的影响

[J].-浓度对X70管线钢缝隙腐蚀的影响规律. 实验结果表明: 在自然腐蚀状态下, 当缝口宽度为0.15 mm以及实验周期为120 h时, 随着缝外腐蚀介质中Cl-浓度(cmCl-)的提高, 从缝口到缝底缝内溶液中的Cl-浓度(ccCl-)逐渐增加, pH值逐渐降低, 试样的电极电位也逐渐降低, 表明随着腐蚀介质中ccCl-的增加, X70管线钢的缝隙腐蚀倾向逐渐增强.]]>

A study of crevice corrosion of titanium

[J].

钛缝隙腐蚀行为的研究

[J].一、前言钛的缝隙腐蚀是钛材推广使用中最令人关注的问题之一。近二十年来,人们曾不同程度地研究过pH值、温度、氯化物浓度、缝隙尺寸等因素对钛缝隙腐蚀的影响,并根据各自的实验结果,提出了不同的缝隙腐蚀机理。主要的有“氧浓差说”、“Ti(Ⅲ)和Ti(Ⅳ)离子影响说”、“水份不足说”等观点。目前,多数人仍采用经典的夹片试验研究钛的缝隙腐蚀,对于缝隙腐蚀发生与发展过程中缝内介质组份的变化及其物理、化学图象还缺乏直接的现场信息。鉴于此,本文用微电极技术原位考察了热酸性氯化钠溶液中的钛缝隙腐蚀行为及其影响因素,提出了其机理。]]>