近年来,已经有不少学者对含镍钢在海洋大气环境中的腐蚀行为展开研究[5,6]。Cheng等[7]认为含有1.2% (质量分数) Ni的耐候钢在模拟海洋大气环境中仍然遵循幂函数的腐蚀动力学曲线规律,Ni的添加能够影响耐候钢表面的腐蚀产物组成。Diaz等[8]调查了含镍钢在中等盐度环境中的腐蚀行为,认为Ni能够均匀分布在腐蚀产物中,提高α-FeOOH在腐蚀产物中的比例,并且有效增加锈层致密性。顾家琳等[9]还对比研究了2.68%Ni含量的低合金钢分别在含S和Cl环境下的腐蚀行为,认为高镍钢抵抗氯的效果更加显著。利用X射线衍射仪 (XRD) 对锈层定量分析表明,在含氯环境下暴露24个月的锈层中含有更多的δ-FeOOH和α-FeOOH相,更少的β-FeOOH,因此锈层更加致密。很显然,大量的文献均关注高镍钢在近海大气环境中的腐蚀行为[7,10],且重点分析了Ni对腐蚀产物相组成的影响,然而,对于Ni提高耐蚀性的机理却少有研究。同时,随着我国“一带一路”政策的实施,东南亚各国的基础设施建设正如火如荼的展开,大量的高镍钢也将迅速应用到东南亚等严酷海洋大气环境中,然而到目前,人们对高镍钢在此类严酷海洋大气环境中的腐蚀行为,包括表面腐蚀产物膜的致密程度和相组成,尚缺乏深入了解,这极大程度上限制了高镍钢在东南亚等严酷海洋大气环境下的安全服役和使用寿命。

因此,本文通过室外暴晒实验对比研究了高镍钢和传统耐候钢在马尔代夫严酷海洋大气环境中暴晒1 a后的腐蚀行为。利用扫描电子显微镜 (SEM) 和激光共聚焦显微镜 (LSCM) 对腐蚀形貌和表面轮廓进行了分析,同时结合能谱 (EDS) 分析和XRD谱探究了试样表面腐蚀产物的主要元素和相组成;最后,通过电化学阻抗谱 (EIS) 测试对比分析了高镍钢和普通耐候钢表面锈层在海洋大气环境中的耐蚀性能。

1 实验方法

1.1 实验材料

实验材料为高镍钢和传统耐候钢,其主要成分见表1。其中,高镍钢含有3.40% (质量分数) 的Ni。图1是两种钢经过4% (体积分数) 硝酸酒精溶液浸蚀后的金相组织。可以看出,两种材料的组织结构都较为均匀,传统耐候钢主要由多边形铁素体和珠光体两相组成;而高镍钢则由粒状贝氏体和多边形铁素体组成,并含有少量的碳化物。两种材料的晶粒尺寸基本处于5~40 μm之间,且并未发现明显夹杂物。利用线切割将材料制成100 mm×50 mm×4 mm的标准试样,经过打孔标记、打磨、除污清洗及干燥后,利用精度为0.0001 g分析天平称量原始重量并记录,随后将其暴露于马尔代夫首府马累岛。每种材料制备4片平行样,其中3片用于腐蚀速率分析,1片用于腐蚀行为研究。

表1 高镍钢和传统耐候钢的化学组成

Table 1

| Steel | C | Mn | S | P | Si | Ni | Cr | Cu | Mo | Fe |

|---|---|---|---|---|---|---|---|---|---|---|

| High nickel WS | 0.03 | 0.56 | 0.003 | 0.014 | 0.46 | 3.40 | 0.23 | 0.18 | 0.06 | Bal. |

| Conventional WS | 0.05 | 0.84 | 0.002 | 0.015 | 0.50 | 0.27 | 0.31 | 0.42 | 0.06 | Bal. |

图1

图1

高镍钢和传统耐候钢的金相组织结构

Fig.1

Microstructural images of conventional WS (a) and high nickel WS (b)

1.2 暴露环境

1.3 测试方法

将暴晒1 a后的高镍钢和耐候钢试样回收,利用FEI Quanta 250型SEM及自带的EDS对腐蚀产物进行微观形貌及元素组成分析,并利用XRD (MAC Science-M21X)技术表征其主要相组成。采用除锈液 (500 mL盐酸+500 mL去离子水+3.5 g六次甲基四胺) 对试样表面腐蚀产物进行超声清洗,之后利用去离子水清洗并干燥后称重,计算试样暴晒1 a后的腐蚀速率。采用LSCM和SEM对去除腐蚀产物后的试样表面轮廓和侧面形貌进行观察分析。利用传统三电极体系在P2273电化学工作站上进行EIS测量,工作电极为腐蚀后的试样,参比电极为饱和甘汞电极,辅助电极为Pt片。测试之前,先进行30 min的开路电位监测,EIS测试频率范围为105~10-2 Hz,信号幅值为10 mV正弦波;测试之后,利用ZSimpWin软件进行等效电路拟合。

2 结果与讨论

2.1 腐蚀速率

经过1 a腐蚀暴晒后,传统耐候钢的腐蚀速率高达74.4 μm/a,高于大多数普通海洋大气环境中的腐蚀速率[6];而高镍钢暴露的腐蚀速率为49.4 μm/a,相比于传统耐候钢有了极大的提升。这主要是由于Ni的加入,显著改善了试样表面腐蚀产物的性质,从而提高了材料的耐蚀性,降低了腐蚀速率。

2.2 腐蚀产物形貌及成分

2.2.1 表面形貌

图2所示为在马累岛暴晒1 a后,传统耐候钢和高镍钢表面腐蚀产物的微观形貌。可以看出,两种钢表面腐蚀产物均较为致密。传统耐候钢表面更加粗糙,腐蚀产物稍显疏松;试样表面分散着颗粒状和块状产物结构,局部放大观察可见,表面产物裂纹较多,且具有明显孔隙结构。相比而言,高镍钢表面更加平整紧密,平坦处由许多球状腐蚀产物相互聚集而成,同样出现少量裂纹。由此可以初步推断,传统耐候钢和高镍钢的腐蚀产物均具有良好的物理结构,可以在一定程度上有效的减缓腐蚀进程,降低腐蚀速率。

图2

图2

室外暴晒1 a后两种钢的表面腐蚀产物微观形貌

Fig.2

Surface morphologies of corrosion products of conventional WS (a) and high nickel WS (c) after exposed for 1 a, and magnified images of the square areas in Fig.2a (b) and Fig.2c (d)

2.2.2 横截面形貌及元素分布

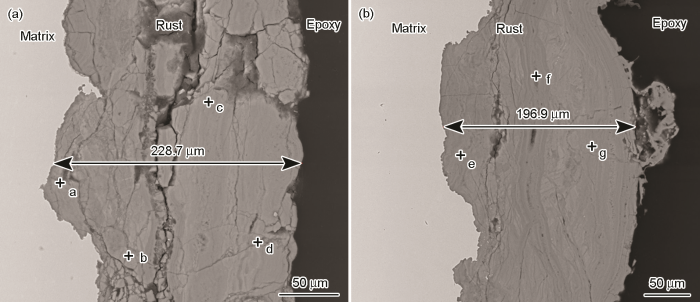

图3所示为两种钢在马累岛暴晒1 a后的锈层横截面形貌。从图3a可以看出,普通耐候钢锈层更厚,达到228.7 μm,锈层内部含有大量的微裂纹,并出现典型的分层现象,且内锈层中具有小部分碎裂区域,这在一定程度上降低了锈层的致密性。反观高镍钢,横截面锈层较薄,整体上均匀致密,裂纹数量较少,也并未出现分层现象,说明其锈层性质更加均一。同时,利用EDS技术对内外锈层进行元素分布统计,结果如表2所示。可以看出,两种钢表面内锈层均出现了一定程度的Cr富集,这一现象已经得到广泛的验证。Wu等[12]在模拟海洋大气环境中经过1440 h的干湿交替实验显示,Cr能够有效的富集在锈层内部,提高锈层的致密性,抵抗Cl-入侵。然而,传统耐候钢内层含有较高的Cl-浓度,达到约3.26%,即使在最外层也仍然有2.01%的Cl-富集出现。这说明,在高温高湿高盐雾的严酷海洋大气环境中,Cr富集在内锈层中也难以抵抗Cl-的入侵。马累岛Cl-沉积率极高,能够显著地破坏普通耐候钢的表面锈层,降低锈层的保护性,从而加速腐蚀过程。而对于高镍钢,Ni在锈层内部出现富集现象,而内锈层中Cl仅有0.95%,这说明Ni在内锈层的富集能够有效地阻挡Cl-入侵,从而显著降低基体的腐蚀速率。

图3

图3

室外暴晒1 a后传统耐候钢和高镍钢的横截面腐蚀产物微观形貌

Fig.3

Cross-sectional morphologies of the corrosion products formed on the conventional WS (a) and high nickel WS (b) after exposure for 1 a

表2 传统耐候钢和高镍钢的腐蚀产物横截面不同位置处的元素组成

Table 2

| Point | Fe | Cl | Si | Ni | Cr |

|---|---|---|---|---|---|

| a | 59.72 | 3.26 | 0.76 | 0.54 | 1.01 |

| b | 59.16 | 2.06 | 0.60 | 0.37 | 1.18 |

| c | 65.33 | 1.85 | 0.71 | 0.19 | 0.65 |

| d | 62.49 | 2.01 | 0.44 | 0.17 | 0.36 |

| e | 58.34 | 0.95 | 0.74 | 3.36 | 0.82 |

| f | 58.26 | 1.46 | 0.36 | 3.12 | 0.64 |

| g | 58.45 | 2.47 | 0.40 | 2.28 | 0.24 |

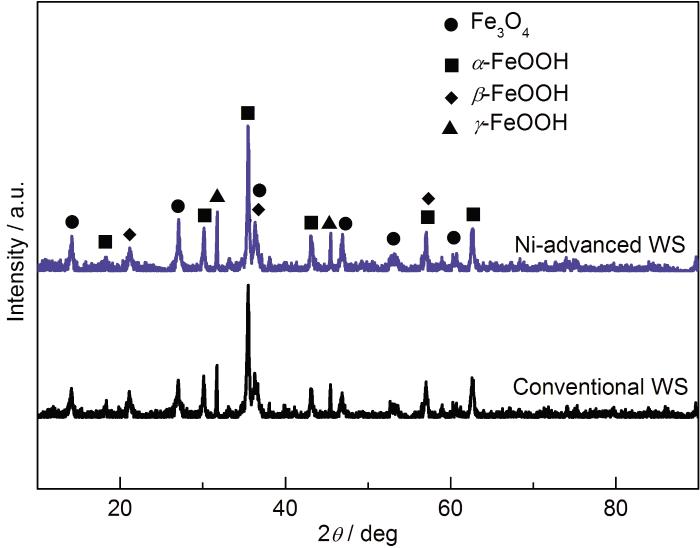

2.2.3 相组成

图4所示为两种钢在马累岛暴晒1 a后的腐蚀产物相组成。可以看出,两种钢的腐蚀产物均由Fe3O4,α-FeOOH,γ-FeOOH和β-FeOOH结晶相组成。其中,Fe3O4和α-FeOOH的存在能够提高锈层致密性,增强产物耐蚀性;而β-FeOOH结晶相是海洋大气环境中常见的腐蚀产物,其主要容易出现在含Cl-的酸性环境中。一般而言,锈层保护性指数α/γ可以作为评价表面锈层耐蚀性的重要指标,α/γ越大,锈层保护性越好[6,13,14]。因此,利用XRD半定量分析方法,分别对高镍钢和耐候钢中α/γ大小进行计算。结果表明,高镍钢的α/γ为0.22,而传统耐候钢的α/γ为0.16。显然,Ni的加入显著提高了锈层的保护性。结合前面锈层形貌和元素分析可见,Ni的加入能够提高耐候钢在严酷海洋大气环境中的耐蚀性,主要表现在增强锈层致密性,有效抵抗Cl-入侵和提高锈层保护性等方面。

图4

图4

高镍钢和传统耐候钢在马累岛暴晒1 a后的腐蚀产物相组成

Fig.4

Phase compositions of corrosion products formed on the conventional and high nickel WSs after exposed for 1 a in Male island

2.3 表面轮廓和侧面形貌

图5所示为高镍钢和传统耐候钢去除腐蚀产物后的表面轮廓图。对比图5a和b可见,两种钢均受到了严重的破坏,表面布满了大大小小的点蚀坑,最大半径甚至达到300 μm。其中,高镍钢表面蚀坑宽且浅,数量较少;而传统耐候钢蚀坑小且深,数量极多。通过测量表面轮廓信息可见,高镍钢表面最深蚀坑深约248 μm,而普通耐候钢最深坑高达613 μm,表明腐蚀产物膜下耐候钢基体受到更加严重的破坏,这主要与锈层内部Cl的聚集及酸化有直接关系。为了更好地分析腐蚀形貌,利用SEM观察了除锈后试样的横截面形貌,其结果如图6所示。整体而言,两种钢均受到局部腐蚀作用,表面凹凸不平,但由于锈层对基体的保护作用不同,耐候钢表面局部区域出现了极深的蚀坑。这与图5中表面轮廓信息相一致。

图5

图5

高镍钢和传统耐候钢在马累岛暴晒1 a后的表面轮廓

Fig.5

Surface profiles of the exposed high nickel WS (a) and conventional WS (b) after exposed for 1 a in Male island

图6

图6

高镍钢和传统耐候钢在马累岛暴晒1 a后的侧面形貌

Fig.6

Cross-section morphologies of the high nickel WS (a) and conventional WS (b) after exposed for 1 a in Male island

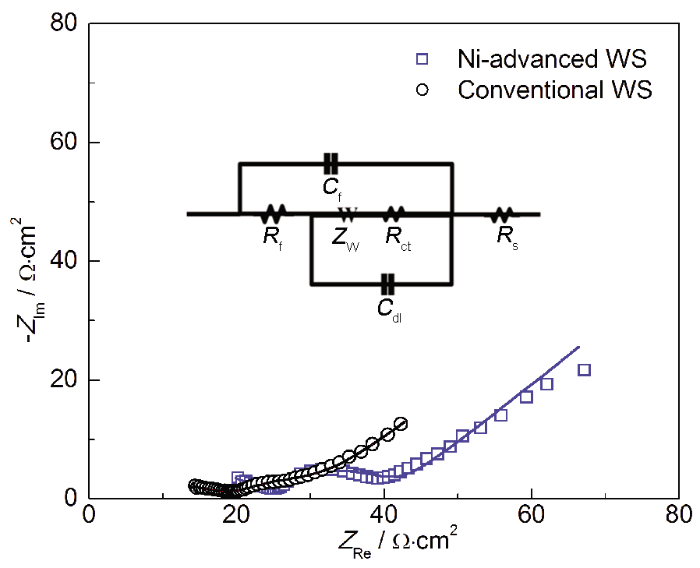

2.4 电化学阻抗谱

为了进一步评价高镍钢和传统耐候钢在严酷海洋大气环境中表面腐蚀产物的耐蚀性,分别对其在3.5% (质量分数) NaCl溶液中进行了电化学阻抗谱测量,其Nyquist结果如图7所示。可以看出,两种材料在3.5%NaCl溶液中均表现出一定的扩散阻抗特征,这表明其锈层均具有较好的致密性,能够对离子扩散起到阻碍作用。同时,Nyquist图中都含有一个明显的容抗弧,且高镍钢的容抗弧半径比普通耐候钢的更大,展示出更好的耐蚀性。通过图7中插图所示的等效电路R(Q(R(QRW))) 能够较好地拟合阻抗谱结果。其中,Rs代表溶液电阻,Rf和Cf分别表示腐蚀产物膜引起的电阻和电容,Rct为电荷转移电阻,Cdl为双电层电容,Zw为Warburg阻抗[15,16]。拟合结果如表3所示,很显然,高镍钢具有更高的Rct和Rf,这从电化学角度上确定了高镍钢表面腐蚀产物膜具有更好的保护作用,进一步解释了腐蚀速率降低的原因。

图7

图7

高镍钢和传统耐候钢在马累岛暴晒1 a后在3.5% NaCl溶液中的Nyquist曲线

Fig.7

Nyquist curves of exposed high nickel WS and convenional WS in 3.5%NaCl solution

表3 EIS拟合电路中Rt和Rf值

Table 3

| Steel | Rf / Ω·cm-2 | Rt / Ω·cm-2 |

|---|---|---|

| High nickel WS | 79.2 | 64.9 |

| Conventional WS | 33.5 | 45.1 |

3 结论

(1) 在马尔代夫严酷海洋大气环境中暴露1 a后,传统耐候钢腐蚀速率高达74.4 μm/a,而高镍钢仅为49.4 μm/a,这与Ni的添加有直接关系。两种钢表面锈层均较为致密,主要相组成包括Fe3O4,α-FeOOH,γ-FeOOH和β-FeOOH。高含量Ni添加能够促进高镍钢表面锈层致密化,增强对Cl-抵抗力,进一步提升腐蚀产物保护性,从而降低了耐候钢的腐蚀速率。

(2) 在马尔代夫严酷海洋大气环境中暴露1 a后,高镍钢表面腐蚀产物膜在3.5%NaCl溶液中表现出更高的产物膜电阻,具有更好的耐蚀性。