目前,针对船舶系统B10铜镍合金海水调节阀在流动海水中冲刷腐蚀行为研究较少,特别是海水调节阀在使用过程中因采用一定的开合角度引起流场变化而导致的冲刷腐蚀行为鲜有报道。因此,本文通过研究实船海水调节阀服役一定时限后的腐蚀形态,揭示腐蚀形成原因和机理,为B10铜镍合金海水调节阀后续防护提供理论指导。

1 实验方法

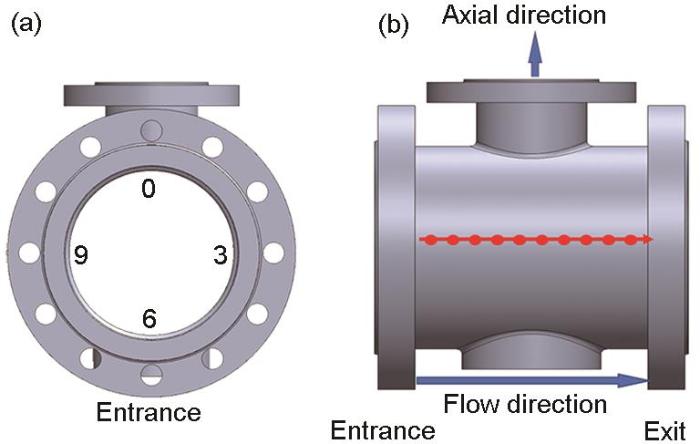

实验样品为船舶海水管路系统使用3 a后的海水调节阀。海水调节阀结构如图1所示。阀门整体主要由阀体(材质为B10铜镍合金)、阀杆和阀球(材质为F53不锈钢)、阀座(材质为B10铜镍合金)、电动执行器等组成。海水调节阀(DN150)通过电动执行器调节旋转阀球以改变通道流通面积,从而实现海水流量的调节。

图1

海水调节阀服役3 a后,在阀体内壁区域出现腐蚀。通过线切割对海水调节阀进行切割,并用丙酮和乙醇清洗去除试样表面油污。依据GB/T 5121.4-2008和GB/T 5121.27-2008和使用电感耦合等离子发射光谱仪(5110ICP-AES)及碳硫分析仪(CS800)对阀体基材的化学成分进行分析。利用金相显微镜(ZEISS Axio Observer 7)观察基材的金相组织特征。根据GB/T 4340.1-2009,采用超声测厚仪(TIME 2190)测量阀体内壁不同区域壁厚,分析壁厚分布及腐蚀坑深度。通过三维视频显微镜(KH-8700)对阀体内壁典型腐蚀区域的宏观形貌进行观察,并采用场发射扫描电子显微镜(SEM,Ultra 55)获取微观形貌信息。为进一步解析腐蚀产物成分,使用X射线能谱仪(EDS,X-Max)对阀体内壁腐蚀区域的元素组成进行分析。最后,使用SolidWordks软件模拟分析阀杆和阀球在不同开度下的海水流速分布,以评估流速是否满足设计要求,探讨流体动力学因素对阀体腐蚀行为的影响。

2 海水调节阀腐蚀特征观察

2.1 腐蚀区域分析

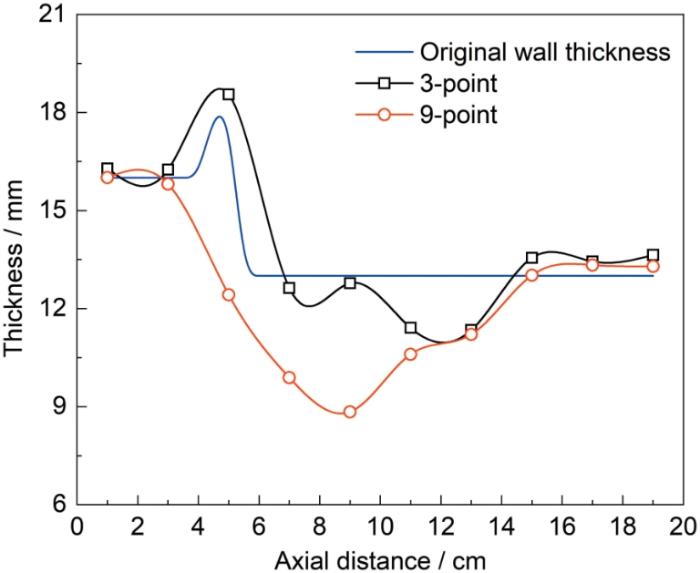

海水调节阀的球阀在50%开度下服役3 a后,沿水流方向(水温24~35 ℃)自入水口起,在3点和9点方向分别选取10个测量位置进行阀体壁厚检测,测试位置示意图见图2。测试时,声速设置为4750 m/s,每个测试点测量3次并取平均值,为直观展示壁厚变化,测试数据绘制成图3,并结合设计图纸标注了预估初始壁厚值。测试结果表明,阀体在部分区域存在明显减薄,且不同位置壁厚差异较大。在1~19 cm测量范围内,3点和9点方向的壁厚均呈现先减少后增大的趋势,其中9 cm位置(对应水流与轴向相交处)壁厚最薄。整体来看,3点方向壁厚普遍大于9点方向。图3显示,9点方向的减薄区域范围广、深度大,3点方向减薄区域窄且减薄较浅,最大减薄量约为4 mm。由于F53不锈钢球阀的开关位置的影响,水流主要冲击B10铜镍合金阀体的3点和9点方向,而对0点和6点位置水流冲刷作用甚微。

图2

图2

壁厚测试点位示意图

Fig.2

Schematic diagram of wall thickness measurement points: (a) left view, (b) front view

图3

图3

阀壁不同位置的壁厚变化曲线

Fig.3

Wall thickness variation curve at different positions of the valve wall

2.2 阀体成分和金相组织分析

根据GB/T 5121.4-2008和GB/T 5121.27-2008对阀体基材进行了化学成分测试,主要成分(质量分数)为90%Cu和9.60%Ni,以及少量的Fe、Mn、S和C。结果表明,Cu-Ni阀体的元素含量符合ASTM B151/B151M-13中化学成分的要求。该结果验证了材料选用的合规性和理化性能的可靠性,为后续腐蚀性能分析提供了有效依据。

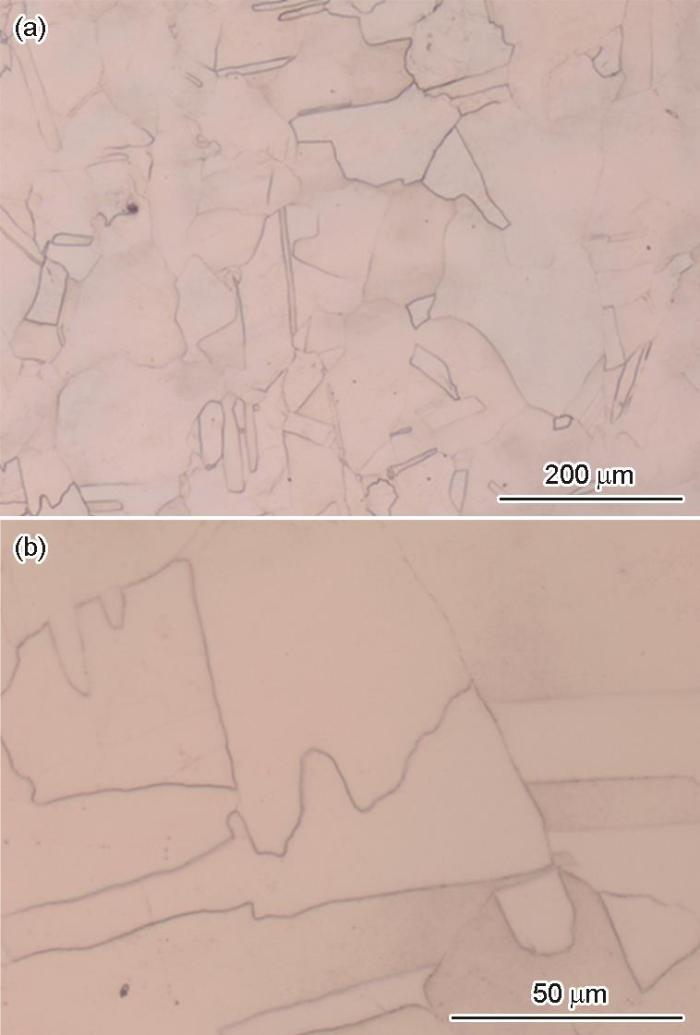

根据YS/T 449-2002和YS/T 448-2002标准对B10铜镍合金阀体进行金相组织分析,结果如图4所示。均可观察到清晰且完整的晶粒轮廓,晶粒呈多边形或不规则形状。低倍观察下,晶界明显且连续。高倍观察时,晶粒内部组织均匀,未见明显第二相颗粒或夹杂物,表明材料冶炼与热处理过程中均匀化效果良好。局部区域晶界较宽,可能与应力集中或晶界腐蚀倾向相关。整体而言,B10铜镍合金阀体组织结构均匀,晶界清晰且无明显冶金缺陷,具备优良的耐腐蚀性和力学性能,符合退火态材料的典型金相特征。

图4

图4

阀体金相显微组织表征

Fig.4

Metallographic microstructure characterization of B10 Cu-Ni valve: (a) low magnification image, (b) high magnification image

2.3 腐蚀区域宏观形貌分析

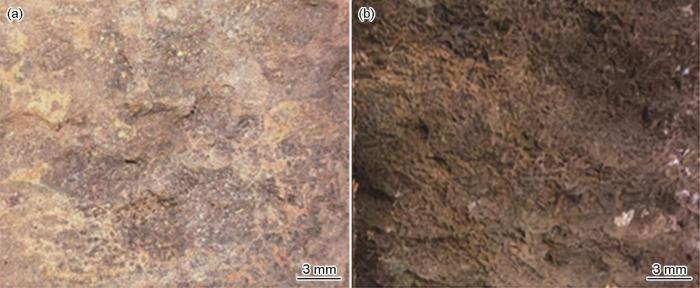

对B10铜镍合金调节阀阀体沿0点至6点方向进行剖解,进一步分析阀体的整体形貌及局部腐蚀特征。剖解后的内壁形貌如图5所示。管内壁可见两处严重的腐蚀区域,3点方向的严重腐蚀区域内腐蚀产物呈现多个连续腐蚀坑,腐蚀区域尺寸约为50 mm × 80 mm。9点方向的严重腐蚀区域内腐蚀产物呈现连续的大面溃疡状,该区域尺寸约为90 mm × 100 mm。该严重腐蚀区域对应于图3中测试方向5~9 cm区间内阀壁的减薄区域。严重腐蚀区域被黑色和褐色产物覆盖,黑色凸起和凹坑均存在整体固定朝向的坡度变化,符合冲刷腐蚀的典型形貌[3]。严重腐蚀区域外附着不均匀的浅绿色腐蚀产物,研究报道[24]浅绿色腐蚀产物归因于低流速下外层与海水接触不充分,在B10铜镍合金基体外表面形成Cu2O和NiO等腐蚀产物膜。

图5

图5

阀壁沿0点和6点方向剖面图

Fig.5

Cross-sectional view of valve wall along 0-point (a) and 6-point (b) directions

对腐蚀产物褐色区域进行局部放大观察,结果如图6所示。3点方向严重腐蚀区域内腐蚀坑整体呈现为马蹄状且边缘较为平滑,表明3点方向水流比较平缓。相比之下,9点方向严重腐蚀区域呈现密集交错的沟槽状腐蚀。腐蚀产物表现出粗糙的类絮片状,揭示该区域长期受高流速冲刷腐蚀影响。高速水流冲击会不断剥离初生腐蚀产物,暴露新鲜金属表面,进而加速合金腐蚀。

图6

图6

阀壁3点和9点方向严重腐蚀区域内褐色产物局部放大图

Fig.6

Brown corrosion products in severely corroded areas of valve wall at 3-point (a) and 9-point (b) directions

2.4 腐蚀区域微观形貌和成分分析

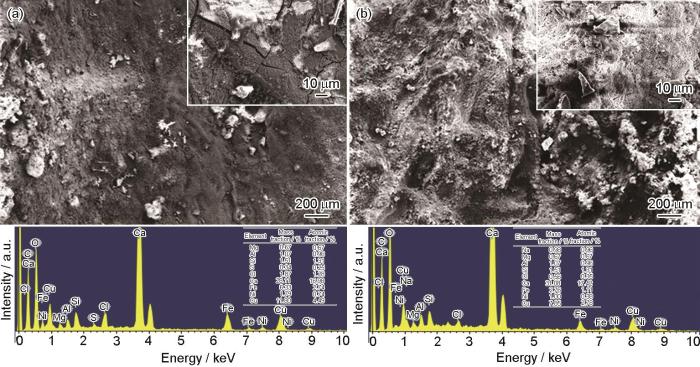

通过SEM和EDS对阀壁3点和9点方向严重腐蚀区域内的褐色腐蚀产物进行微观形貌和成分分析,结果图7所示。3点方向的腐蚀产物表现出较致密且连续的腐蚀产物膜结构,表明该区域沉积物与腐蚀产物的稳定性较高。在长期海水冲击应力作用下,当局部应力超过腐蚀产物膜的断裂韧性时,腐蚀产物膜会发生破裂并扩展。EDS分析结果显示,3点方向腐蚀区域中的Cl含量较高,说明氯离子在该区域易富集,促进了点蚀的发生与扩展,易造成类马蹄凹坑[8,24]。此外,该区域中Ca和Mg的出现表明海水中的Ca2+和Mg2+参与了产物生成(如CaCO3和Mg(OH)2),而Al和Si可能源自海水中的泥沙或其他沉积物。相比之下,9点方向的腐蚀产物呈现出稀疏、紊乱的类片状堆积腐蚀产物膜结构,腐蚀产物沉积不稳定且易被水流冲刷。腐蚀产物膜形成后易被剥离,导致腐蚀产物结构松散、沉积层薄弱,腐蚀产物难以有效保护基体表面,进一步加剧了基体的溶解腐蚀。整体而言,两个腐蚀区域之间的腐蚀产物形貌存在差异,反映了两者在冲刷过程中腐蚀机制、沉积特征及材料剥落的差异性。

图7

图7

阀壁3点和9点方向严重腐蚀区域内褐色产物微观形貌和元素表征

Fig.7

Micromorphology and elemental characterization of brown deposits in severely corroded areas at 3-point (a) and 9-point (b) directions of valve wall

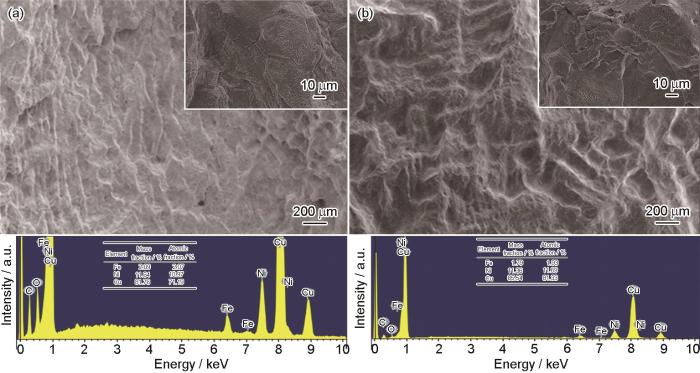

按照GB/T 16545-2015将50 g氨基磺酸加蒸馏水配制成1000 mL溶液,在20~25 ℃下酸洗5 min,去除腐蚀产物。经酸洗去除后,进行SEM和EDS分析,结果如图8所示。9点的EDS分析显示,Cu含量(质量分数)为85.54%,Ni和Fe含量(质量分数)分别为11.36%和1.79%,表明腐蚀产物已基本去除,基体充分暴露。3点和9点方向酸洗后的表面均呈现出规则的波纹状腐蚀形貌,且凹坑沿水流方向延展,腐蚀轮廓清晰,揭示出冲刷腐蚀的作用。但两者在腐蚀凹坑深浅、表面光洁度和微观特征上存在明显差异。3点方向酸洗后表面表现为较浅且整齐的鱼鳞状腐蚀凹坑,表面光洁度较高,凹坑间隔均匀且排列规则,说明该区域冲刷腐蚀作用相对平缓。相比之下,9点方向酸洗后的腐蚀凹坑深度明显大于3点方向,表面腐蚀坑更为密集且深浅不一,表明该区域长期承受更强的水流冲刷腐蚀作用。

图8

图8

阀壁3点和9点方向严重腐蚀区域内腐蚀产物酸洗后微观形貌和元素表征

Fig.8

Micromorphology and elemental characterization of corrosion products after acid cleaning in severely corroded areas at 3-point (a) and 9-point (b) directions of valve wall

3 海水调节阀腐蚀机制分析

3.1 阀体内海水流速模拟分析

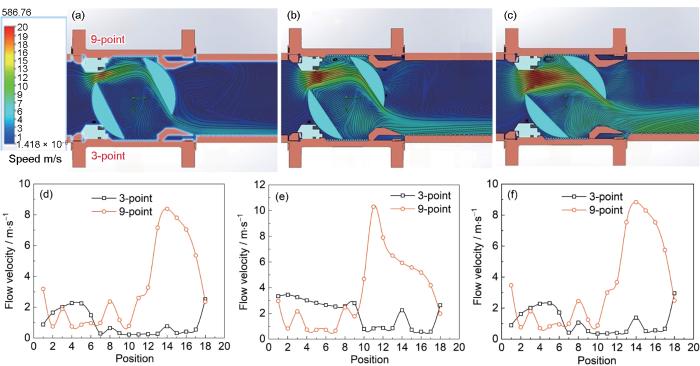

基于SolidWorks软件,对海水调节阀在压差0.015 MPa及30%、40%和50%开度下的内壁流场进行流速模拟分析,结果如图9所示。测点序号为A1~A18和B1~B18,均沿X轴自左向右排列,测点间距为5 mm。从流场模拟结果来看,在不同开度下阀体内部的流态表现出明显差异。在30%开度下,流速受阀球节流效应影响显著,流场在阀球节流口附近流线弯曲并呈现局部回流现象,表明该区域受到了较强的流体扰动。模拟结果表明,9点腐蚀区域部分位置的流速超过B10合金的临界流速(3 m/s),因此将会发生严重的冲刷腐蚀[25]。在40%开度时,回流区范围缩小,9点方向的流速进一步增加,局部形成明显的湍流区。在50%开度时,9点方向形成更强湍流区,靠近阀门内壁的剪切应力进一步增大,加剧了冲刷腐蚀作用,该区域长期处于高强度冲刷环境,极易发生材料溶解与腐蚀产物剥离。相较于9点方向,不同开度下3点方向的流速较低,流态较为平稳,该区域受到均匀的冲刷腐蚀作用。

图9

图9

SolidWorks软件模拟调节阀不同开度下阀体内海水流速分布场

Fig.9

SolidWorks software simulates the seawater flow velocity distribution field in the valve body under different opening degrees: (a, d) 30% opening, (b, e) 40% opening, (c, f) 50% opening

根据GB/T 4340.1-2009,对B10铜镍合金阀体进行显微维氏硬度测试。随机选取5个测试点并取平均值,测试结果为109HV,根据经验

计算得σB10约为308 MPa。

B10铜镍合金调节阀在高流速环境下可能伴随汽蚀现象,即局部低压区水体发生汽化,形成气泡并在高压区瞬间塌陷。通过Rayleigh-Plesset

其中,Rmax为气泡最大半径,P

为定量分析腐蚀速率的变化,采用经验公式(ISO 21457)(4)计算[27]:

其中,CR为超临界流速下腐蚀速率,CR0为临界流速时腐蚀速率(0.02 mm/a),n为经验指数(n = 4),ν为实际流速,νl为临界流速(3 m/s)。结果表明,在流速8 m/s时,腐蚀速率达1.014 mm/a,远超公认的安全腐蚀速率(< 0.1 mm/a),表明该区域已处于严重冲刷腐蚀状态,与B10铜镍合金阀体9点区域壁厚减薄(图3)趋势吻合。

3.2 阀体动态海水冲刷腐蚀机制分析

腐蚀是材料与环境相互作用的结果,分析材料的腐蚀现象不仅需关注材料本身,还应考虑其服役环境等因素。检测结果表明,调节阀的合金成分符合国家标准,且受损区域的金属组织未见异常,也未检测到铸造缺陷。因此,阀门的腐蚀失效主要归因于服役环境的影响,而非材料本身质量问题。

在调节阀服役过程中,B10铜镍合金阀体表面逐渐形成Cu2O、NiO等腐蚀产物,在相对低流速区域(< 3 m/s),腐蚀产物初期形成后即被反复剥离,暴露出新鲜基体,形成“腐蚀-剥落-再腐蚀”的恶性循环。但相对低流速区域有利于泥沙、CaCO3、Mg(OH)2等沉积物的积聚,与Cu2O和NiO等腐蚀产物共同形成致密堆垛体腐蚀层,有效隔离腐蚀介质,减缓腐蚀速率[24]。相对低流速平缓区域产生剪切力较低,因此阀体壁厚在该区域减薄较小。相对比,在高流速区域(> 3 m/s),流速超过B10铜镍合金的临界流速,高速流体引发剧烈的涡流和汽蚀,腐蚀产物在强水流剪切作用下难以稳定沉积,已沉积的腐蚀产物可能发生部分溶解。而随着析出再结晶过程,结晶颗粒通过静电吸附、van der Waals力等作用下相互团聚,形成更大的颗粒团簇[23,24]。这种团簇结构使得腐蚀产物呈现连续性分布,最终表面残留大量类絮状、疏松的腐蚀物。酸洗去除腐蚀产物后,基体暴露出连续且规则的腐蚀深坑,反映出B10铜镍合金基体长期受高剪切力和冲刷作用(图10)。此外,海水调节阀的阀体、管路(材质为B10铜镍合金)与阀杆、阀球(材质为F53不锈钢)之间的电位差可能诱导微电偶腐蚀,从而加速阀体的局部冲刷腐蚀。

图10

图10

阀壁3点和9点方向服役时受海水冲刷腐蚀机理示意图

Fig.10

Schematic diagram of the corrosion mechanism of the valve wall at the 3-point (a, c) and 9-point (b, d) directions during service under seawater erosion

4 结论

(1) B10铜镍合金在海水调节阀服役环境中,主要受到冲刷腐蚀的影响,尤其在高流速区域(> 3 m/s),腐蚀速率显著提高。阀体9点方向受湍流剪切作用影响更大,局部腐蚀减薄更明显。而3点方向的腐蚀形貌则相对平缓,呈现规则的鱼鳞状腐蚀坑。

(2) 腐蚀产物主要由Cu2O和NiO等组成,阀体9点方向的流速达到8 m/s,腐蚀产物膜较为稀疏且易剥离,在剪切力作用下腐蚀产物膜难以稳定,导致冲刷-剥落-再腐蚀的恶性循环,导致基体长期暴露于冲刷环境,加速金属溶解。相对比,阀体3点方向的腐蚀产物膜较为致密,起到一定的保护作用。

参考文献

Erosion corrosion behavior of several typical pipeline materials in flowing seawater

[J].

几种典型管路材料在流动海水中的冲刷腐蚀行为

[J].

Effect of flowing seawater on corrosion characteristics of passivation film on TA2 pure-Ti pipes

[J]. J.

流动海水冲刷下TA2纯钛管路钝化膜腐蚀特性研究

[J].TA2纯钛是新一代船舶海水管路材料,在海水冲刷下管路钝化膜失效会导致管路耐久性下降。研究海水冲刷对不同表面处理TA2纯钛腐蚀行为的影响对于评估TA2纯钛腐蚀和防护具有重要意义。采用动电位极化、电化学阻抗和Mott-Schottky分析等电化学测试方法研究了两种表面处理TA2纯钛在流动海水中的耐冲刷腐蚀性能,并对腐蚀后的试样进行腐蚀形貌观察和腐蚀产物分析。结果表明,5 m/s以内,海水流速的变化对TA2纯钛表面钝化膜的耐蚀性影响较小。电位升高时,在流动海水中钛合金表面钝化膜出现短暂的溶解现象,但很快就会进行再钝化修复,对材料的耐蚀性并未产生明显影响。相比于表面钝化处理试样,抛光状态试样在流动海水冲刷下阴极极化存在极限扩散特征,这主要是由于钝化状态试样表面已经形成了钝化膜,其对氧的消耗少于尚未形成钝化膜的表面抛光试样。抛光试样由氧传质速度控制的去极化发展慢,出现不随电位变化的极限电流密度。两种表面处理后的TA2纯钛钝化膜在海水中均只呈现n型半导体特征,且极化测试后材料表面平整,未出现明显局部腐蚀。

Analysis of corrosion failure of bronze cut-off valve in marine seawater pipe system

[J].

船舶海水管路青铜截止阀腐蚀失效分析

[J].

Analysis on causes of corrosion perforation in bronze globe valve of certain offshore oil field seawater system

[J].

某海上油田海水系统青铜阀门腐蚀穿孔原因分析

[J].

Applications of copper alloy in shipbuilding

[J].

铜合金在舰船上的应用

[J].

Corrosion product film formed on the 90/10 copper-nickel tube in natural seawater: Composition/structure and formation mechanism

[J].

Electrochemical corrosion behavior of 90/10 Cu-Ni alloy in flowing seawater

[J].

B10铜镍合金流动海水冲刷腐蚀电化学行为

[J].

Electrochemical corrosion behavior of FeMnSi/B10 couple pair in 3.5%NaCl solution at different temperatures

[J].This paper involves electrochemical deposition of Zn-Mn coatings from four solutions. We measured their roughness and corrosion stability. We used cathodes made of steel of unknown composition that were licensed under the chemical preparation before the electrochemical deposition of dual-Zn-Mn coatings, and we also used the anode of zinc, purity of 99.99%. Dual Zn- Mn coatings were electrodeposited for 15 minutes from all of the solutions at a current densities of 1 A/dm2, 2 A/dm2 and 4 A/dm2. All experiments were carried out galvanostatialy (at constant current) in an electrochemical cell, volume of 500 cm3 and at room temperature. The roughness of electrochemically deposited Zn-Mn coatings was measured by a TR200 device and corrosion stability of deposited coatings by determining the Electrochemical Impedance Spectroscopy (EIS). The results show that the coatings with the smallest roughness are coatings deposited at a current density of 2 A/dm2 from all of the solutions. The exception is solution 3 with the relation [Mn2+]:[Zn2+]=1:2 where the roughness is at the lowest level in comparison to all solutions, ranging from 0.71 to 0.875 μm, and the roughness is lowest at the current density of 4 A/dm2 and is 0.71 μm. Based on electrochemical measurements, the corrosive most stable Zn-Mn coating is deposited at a current density of 2 A/dm2 from all the solutions and at the current density of 4 A/dm2 from solution 3 with a ratio of [Mn2+]:[Zn2+]=1:2. This suggests that the corrosion stability is related directly to the roughness and compactness of Zn-Mn coatings. When it comes to corrosion, the most stable coatings are those with the lowest roughness.

FeMnSi/B10偶对在不同温度3.5% NaCl溶液中的电化学腐蚀行为

[J].

The effect of surface film on electrochemical behavior of Cu-Ni-alloy

[J].

铜镍合金表面膜对其电化学行为的影响

[J].

Study on corrosion perforation behavior of copper nickel alloy pipe during service in marine environment

[J].

Study on the erosion-corrosion mechanisms of B10 copper-nickel alloy in sand-containing seawater

[J].

Effect of Flow Rates on erosion corrosion behavior of hull steel in real seawater

[J].

Research on the erosion-corrosion mechanism of 304 stainless steel pipeline of mine water in falling film flow

[J].

Research progress and prospect on erosion-corrosion of Cu-Ni alloy pipe in seawater

[J].

Cu-Ni合金管海水冲刷腐蚀研究现状及展望

[J].综述了Cu-Ni合金海水管系冲刷腐蚀的研究方法、腐蚀机理以及近年来冲刷腐蚀表征的新方法,主要分析了合金成分、微观组织结构、温度、pH值、含砂量、硫化物、流速和冲击角等因素对冲刷腐蚀的影响规律,并对Cu-Ni合金海水冲刷腐蚀的研究趋势进行展望。

Review of research on the environmental corrosion of ship seawater systems

[J].

船舶海水管系的环境腐蚀研究进展

[J].

Effect of temperature on erosion-corrosion behaviorof B10 Cu-Ni alloy pipe

[J].

温度对B10铜镍合金管冲刷腐蚀行为影响规律研究

[J].

Simulation and analysis of liquid-solid two-phase flow erosion failure in pipe bends

[J].

弯管液固两相流冲蚀失效模拟分析

[J].

Erosion corrosion simulation of liquid-solid two-phase flow in 90 degree vertical bend pipes

[J].

90°竖直弯管的液固两相流冲刷腐蚀模拟

[J].

Erosion-corrosion behavior of 90° horizontal elbow in single phase flow

[J].

单相流条件下90°水平弯管冲刷腐蚀行为研究

[J].通过自行设计的管流式实验装置,采用失重测量、表面分析等方法,研究了单相流条件下90°水平弯管不同部位的冲刷腐蚀行为。结果表明:单相流条件下,90°水平弯管不同部位的冲刷腐蚀速率主要集中在2.11~3.29 mm/a,弯管的内侧及出口处的外侧冲刷腐蚀比较严重。流动条件下的冲刷腐蚀速率远远大于静止条件下的纯腐蚀速率,机械冲刷对腐蚀过程起到促进作用,介质流动是引起冲刷腐蚀速率大大增加的主要原因。试样表面存在面积较大的冲刷腐蚀坑点和沟槽,沟槽具有明显的方向性,沟槽的方向与局部流体流动的方向一致。

Progress of study on erosion-corrosion

[J].

冲刷腐蚀的研究现状

[J].

Numerical study of solid particle erosion in a cavity with different wall heights

[J].

Numerical simulation and experimental study on erosioncorrosion of square elbow based on orthogonal test

[J].

基于正交试验的90°弯管冲刷腐蚀数值模拟及实验研究

[J].采用正交试验和数值模拟相结合的方法,研究了90°弯管在液固两相流条件下,管径 (A)、入口流速 (B)、液体流向 (C)、砂粒直径 (D) 和砂粒质量流量 (E) 5个因素对弯管冲刷腐蚀行为的影响程度大小。结果表明:不同因素对弯管冲刷腐蚀影响的顺序为B>A>E>C>D。当B为5 m/s、A为30 mm、E为0.03 kg/s、C液体流向为水平竖直向上、D为500 μm时,冲蚀速率达到最大,冲蚀速率较大的区域集中在弯管轴向角度60°到90°之间,径向角度180°附近,即位于弯管外侧靠近出口处,实验结果也验证了此种工况下弯管外侧出口处的腐蚀速率更高,同时最优因素水平试验结果也表明:降低入口流速和增大管径能大幅度降低冲蚀速率。

Accelerated corrosion behavior of B10 Cu-Ni alloy in seawater

[J].

B10铜镍合金海水加速腐蚀行为

[J].B10铜镍合金具有优良的耐海水腐蚀性能,为研究其在海水中的腐蚀行为,取厦门天然海水,加入双氧水作为腐蚀加速剂,在室内模拟海水全浸腐蚀实验,采用失重法、电化学阻抗谱(EIS)技术分析B10合金在海水腐蚀中的腐蚀速率随腐蚀时间的变化规律,用不同腐蚀周期的电化学阻抗谱特征来表征工作面积为1cm<sup>2</sup>的合金表面氧化膜的生长破坏情况。结合扫描电子显微镜(SEM)、能谱分析(EDX)、XPS和拉曼光谱技术分析B10合金表面腐蚀产物膜的成分以及B10合金在海水腐蚀中的腐蚀类型。结果表明,氧化膜的生成与破坏使得合金在海水中的瞬态腐蚀速率呈先减小后增大的趋势,腐蚀产物包含碱式氯化铜Cu<sub>2</sub>(OH)<sub>3</sub>Cl和氧化亚铜Cu<sub>2</sub>O,腐蚀由点蚀开始,逐渐经历了晶间腐蚀-剥蚀。

Erosion-corrosion behavior of B10 copper-nickel alloy pipe in flowing seawater

[D].

B10铜镍合金管在海水中冲刷腐蚀行为研究

[D].

Failure analysis of a weld ring of 90/10 cupronickel for marine pipe combination

[J].

船用焊接B10铜镍环失效分析

[J].采用化学成分、宏观形貌、金相组织、微观及能谱分析等方法,分析了某船舶海水管路中的B10铜镍环的腐蚀失效原因。结果表明,在该铜镍环的腐蚀坑底部、冲刷腐蚀区、冲蚀坑内以及腐蚀穿孔的减薄区,都普遍存在着“冰糖块”状的晶间腐蚀形貌;优先腐蚀的晶界形成一个回路,被包围的晶粒发生了明显的脱镍和溶解;表层腐蚀产物及冲刷腐蚀区暴露出的晶粒上都存在S。该B10铜镍环的腐蚀破坏过程是含硫介质中的晶间腐蚀、脱成分腐蚀和冲刷腐蚀综合作用的结果。

6-Flow-accelerated corrosion in nuclear power plants

[A].