Research progress of high temperature protective coatings on molybdenum and molybdenum alloy

1

2023

... Mo及其合金由于具有熔点高、导电导热性能优良、高温力学性能好等优点,广泛应用于航空航天、电子信息、核能核电等高温服役装备结构件.然而,在服役温度高于500 ℃,Mo极易发生氧化,生成可挥发性的MoO3,从而引起结构件快速生效,显著影响装备安全服役寿命[1,2]. ...

钼及钼合金表面高温防护涂层的研究进展

1

2023

... Mo及其合金由于具有熔点高、导电导热性能优良、高温力学性能好等优点,广泛应用于航空航天、电子信息、核能核电等高温服役装备结构件.然而,在服役温度高于500 ℃,Mo极易发生氧化,生成可挥发性的MoO3,从而引起结构件快速生效,显著影响装备安全服役寿命[1,2]. ...

Preparation, modification and oxidation resistance of silicide coatings on Mo and Mo alloys substrates: A review

1

2019

... Mo及其合金由于具有熔点高、导电导热性能优良、高温力学性能好等优点,广泛应用于航空航天、电子信息、核能核电等高温服役装备结构件.然而,在服役温度高于500 ℃,Mo极易发生氧化,生成可挥发性的MoO3,从而引起结构件快速生效,显著影响装备安全服役寿命[1,2]. ...

钼及钼合金表面硅化物涂层的制备、改性及抗氧化性能研究进展

1

2019

... Mo及其合金由于具有熔点高、导电导热性能优良、高温力学性能好等优点,广泛应用于航空航天、电子信息、核能核电等高温服役装备结构件.然而,在服役温度高于500 ℃,Mo极易发生氧化,生成可挥发性的MoO3,从而引起结构件快速生效,显著影响装备安全服役寿命[1,2]. ...

Research progress of high temperature antioxidant modified silicide coatings of molybdenum and its alloys

1

2023

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

钼及钼合金改性硅化物高温抗氧化涂层研究现状

1

2023

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Enhancing the high-temperature creep properties of Mo alloys via nanosized La2O3 particle addition

1

2022

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Preparation of alumina/aluminide coatings on molybdenum metal substrates, and protection performance evaluation utilizing a DZ40M superalloy casting test

1

2020

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

High temperature oxidation behavior of MoSi2-Al2O3 composite coating on TZM alloy

1

2022

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Oxidation protection of high-temperature coatings on the surface of Mo-based alloys—A review

1

2022

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Oxidation behavior and microstructural evolution of a slurry sintered Si-Mo coating on Mo alloy at 1650 oC

1

2017

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Oxidation behaviour and microstructure of a dense MoSi2 ceramic coating on Ta substrate prepared using a novel two-step process

1

2020

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Preparartion and microstructure of double-layer mosi2 coating molybdenum alloys

1

2022

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

钼合金双层结构MoSi2涂层的制备与组织性能

1

2022

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Study on structure control, oxidation resistance and thermal shock of MoSi2 coating on Nb alloy

0

2023

铌合金表面MoSi2涂层结构调控及抗氧化和热震性能研究

0

2023

Effects of Y2O3/Y on Si-B Co-deposition coating prepared through HAPC method on pure molybdenum

0

2016

High-temperature performance of MoSi2 modified YGYZ thermal barrier coating

1

2023

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

MoSi2改性YGYZ作为陶瓷面层的多层热障涂层体系的抗高温氧化性能研究

1

2023

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Fabrication and oxidation resistance of a novel MoSi2-ZrB2-based coating on Mo-based alloy

1

2023

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Effect of doping phase on laser ablation resistance of ZrB2 ceramic coatings

1

2023

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

掺杂相对ZrB2陶瓷涂层抗激光烧蚀性能的影响

1

2023

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Study on the ZrB2-SiC antioxidation coating of molybdenum alloy surface

1

2018

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

钼合金表面ZrB2-SiC抗氧化涂层研究

1

2018

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Preparation and property study of ZrB2-SiC antioxidation coating

1

2023

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

ZrB2-SiC防氧化涂层的制备与性能研究

1

2023

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Comparative investigation of structure, mechanical properties, and oxidation resistance of Mo-Si-B and Mo-Al-Si-B coatings

1

2017

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

First principles study on effect of B addition on oxidation resistance of MoSi2-based compound

1

2025

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

B添加对MoSi2基化合物抗氧化性能影响的第一性原理研究

1

2025

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

The oxidation-resistant Mo30Si60B10 coating for protection of the T2 phase-based molybdenum alloy

1

2024

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Preparation and formation mechanism of MoSi2 coating on molybdenum alloy

1

2012

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

钼合金表面MoSi2涂层的制备工艺和形成机理

1

2012

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Deposition and oxidation behaviour of molybdenum disilicide coating on Nb based alloys substrate by combined AIP/HAPC processes

1

2019

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Comparative study on high-temperature oxidation behavior of MoSi2 and MoSi2/SiC-Mo2C composite coatings on Mo substrates at 1300 oC

1

2023

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Influence of siliconizing on the oxidation behavior of plasma sprayed MoSi2 coating for niobium based alloy

1

2016

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Evolution in microstructure, wear, corrosion, and tribocorrosion behavior of Mo-containing high-entropy alloy coatings fabricated by laser cladding

1

2021

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Microstructure and oxidation behavior of anti-oxidation coatings on Mo-based alloys through HAPC process: A review

1

2021

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Suppression of the “Pesting” effect of MoSi2 via doping of Si during magnetron sputtering

1

2022

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

磁控溅射富Si态MoSi2抑制“PESTING”效应

1

2022

... 目前钼基合金抗氧化方法主要有两种:研制高温抗氧化的钼合金和外加抗氧化涂层.但Mo的可合金化程度较小[3,4],加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能受到严重影响,故用合金化的方法无法从根本上改变钼合金的抗氧化能力.目前较理想的解决方法是采用高温抗氧化涂层,不仅使合金抗氧化性能及使用温度提高,同时合金表面晶粒细化,合金力学性能增强.现有的涂层类型主要有:氧化物涂层、铝化物涂层[5,6]、硅化物涂层、耐热合金涂层等[7,8].而硅化物涂层由于其在1500 ℃下依旧可以起到防氧化作用而被广泛应用,MoSi2是Dalton结构的金属陶瓷材料[9],熔点高达2030 ℃,具有优异的高温抗氧化性能和较低的热膨胀系数,是钼合金常用防护涂层[10~13].Zhang等[14]采用Mo、Zr和B4C原位反应形成ZrB2-MoB预层并进行堆硅化的两步工艺,在TZM(Ti-Zr-Mo)基体上涂覆新型MoSi2-ZrB2复合涂层,该复合涂层能在1600 ℃时为TZM合金提供良好的抗氧化保护.贺敏波等[15]、郭磊等[16]和段宇婷[17]研究了不同激光参数条件下ZrB2涂层抗激光烧蚀性能,以及掺杂相(SiC和MoSi2)的影响,结果表明,相比于未掺杂ZrB2涂层,掺杂后ZrB2涂层抗激光烧蚀能力明显下降.Mo-Si-B三元体系中的合金在高温下具有优异的物理力学特性[18],因为在其表面能形成一层连续致密的硼硅酸盐玻璃[19],该合金具有高温应用的潜力[20].硅化物涂层的制备方式主要有:包埋渗法[21,22]、料浆烧结法[23]、化学气相沉积法、等离子喷涂法[24]、激光熔覆法[25]以及磁控溅射法[26,27]. ...

Microstructure and properties of multicomponent silicide ceramic coatings on Ta substrate prepared by slurry sintering method

2

2024

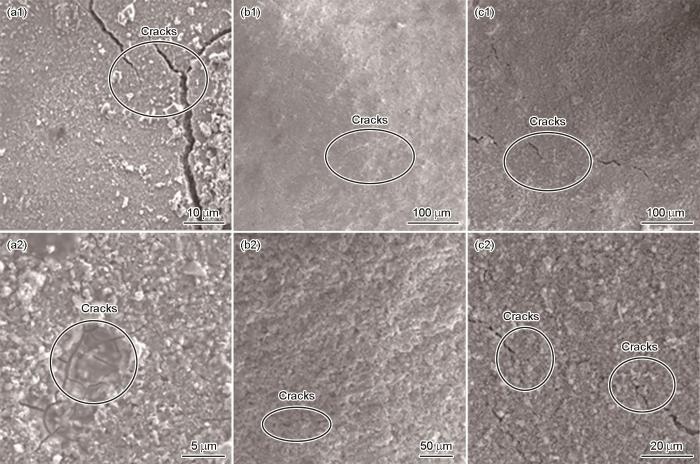

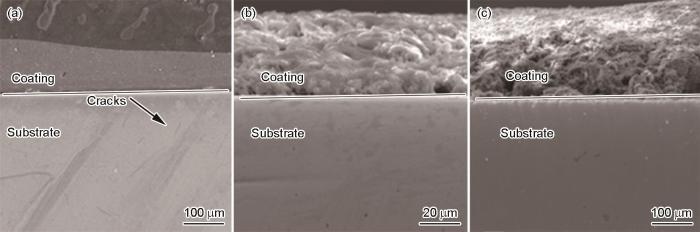

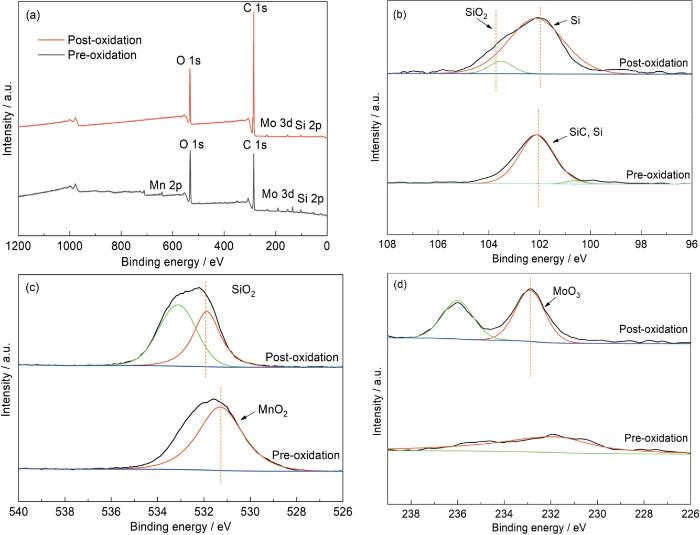

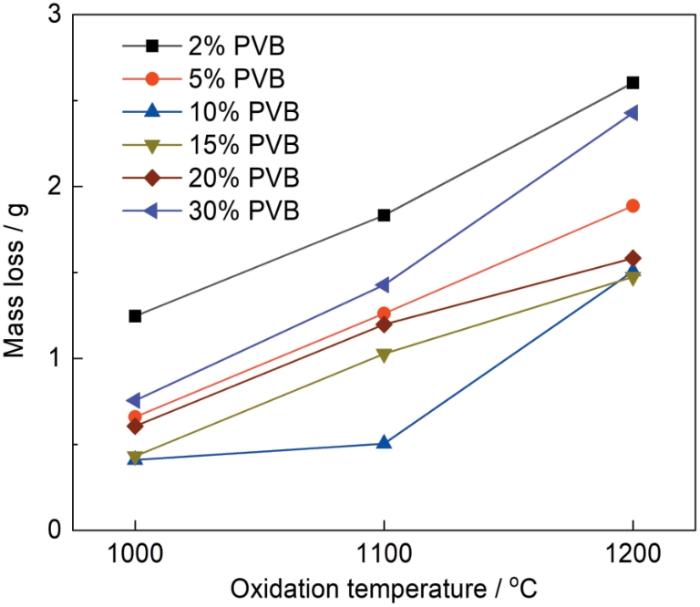

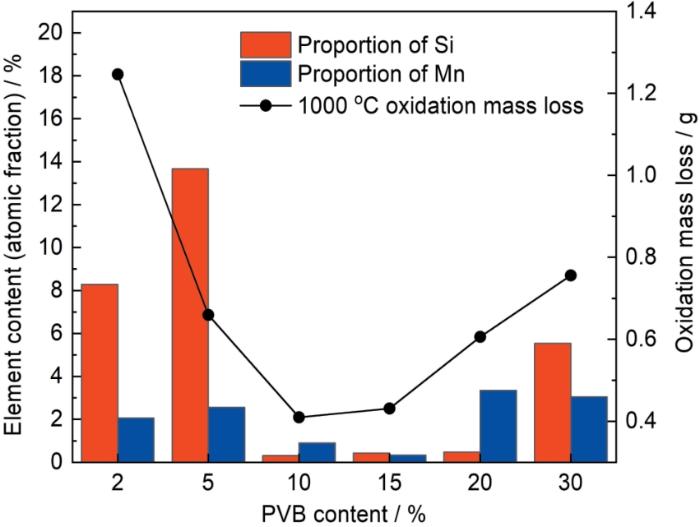

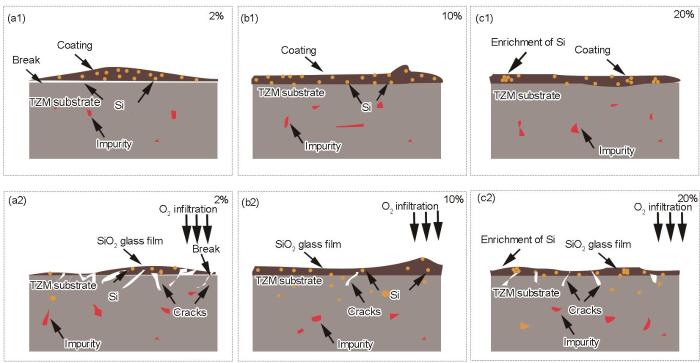

... 其中,料浆烧结法由于其制备工艺简单而被广泛应用[28],料浆烧结法制备基本流程是把合金粉末与粘结剂混合球磨,再将制备完成的浆料刷涂、喷涂或浸涂到基材表面上,在惰性气体或真空环境中固相或液相烧结[29].浆料烧结法制备的硅化物涂层通常密度较低,严重影响涂层的使用寿命[30,31].而在制备所需料浆时,粘结剂的含量显著影响料浆本身的黏度[32],从而影响涂层的高温抗氧化能力.在之前的研究过程中,Dong等[33]利用聚乙烯醇缩丁醛(PVB)作为中间键合层,在铝合金表面制备了聚四氟乙烯 (PTFE)复合涂层,复合涂层具有良好的化学稳定性和机械坚固性.而在料浆烧结法中,PVB能溶于乙醇,并能提高乙醇粘度[34,35],进而提高料浆黏度,加强其与基体的结合性,提高其抗氧化性能[36].Qiao等[30]以PVB为粘结剂,在Nb-Si合金上用料浆烧结法界面扩散层上制备MoSi2,涂层的抗氧化性能显著提高.Tian等[28]同样也使用PVB为粘结剂,成功制备了高熵硅化物(Mo0.2Cr0.2Ta0.2Nb0.2W0.2)Si2 (简称MeSi2)涂层.由此可知,PVB作为料浆法粘结剂可有效改善涂层结合力.然而,目前针对粘结剂含量尚不可知,且粘结剂含量对抗氧化涂层微观结构及抗氧化性能作用机理尚不清楚. ...

... [28]同样也使用PVB为粘结剂,成功制备了高熵硅化物(Mo0.2Cr0.2Ta0.2Nb0.2W0.2)Si2 (简称MeSi2)涂层.由此可知,PVB作为料浆法粘结剂可有效改善涂层结合力.然而,目前针对粘结剂含量尚不可知,且粘结剂含量对抗氧化涂层微观结构及抗氧化性能作用机理尚不清楚. ...

High temperature oxidation resistant coatings for columbium alloy and molybdenumn alloy with slurry method

1

2001

... 其中,料浆烧结法由于其制备工艺简单而被广泛应用[28],料浆烧结法制备基本流程是把合金粉末与粘结剂混合球磨,再将制备完成的浆料刷涂、喷涂或浸涂到基材表面上,在惰性气体或真空环境中固相或液相烧结[29].浆料烧结法制备的硅化物涂层通常密度较低,严重影响涂层的使用寿命[30,31].而在制备所需料浆时,粘结剂的含量显著影响料浆本身的黏度[32],从而影响涂层的高温抗氧化能力.在之前的研究过程中,Dong等[33]利用聚乙烯醇缩丁醛(PVB)作为中间键合层,在铝合金表面制备了聚四氟乙烯 (PTFE)复合涂层,复合涂层具有良好的化学稳定性和机械坚固性.而在料浆烧结法中,PVB能溶于乙醇,并能提高乙醇粘度[34,35],进而提高料浆黏度,加强其与基体的结合性,提高其抗氧化性能[36].Qiao等[30]以PVB为粘结剂,在Nb-Si合金上用料浆烧结法界面扩散层上制备MoSi2,涂层的抗氧化性能显著提高.Tian等[28]同样也使用PVB为粘结剂,成功制备了高熵硅化物(Mo0.2Cr0.2Ta0.2Nb0.2W0.2)Si2 (简称MeSi2)涂层.由此可知,PVB作为料浆法粘结剂可有效改善涂层结合力.然而,目前针对粘结剂含量尚不可知,且粘结剂含量对抗氧化涂层微观结构及抗氧化性能作用机理尚不清楚. ...

料浆法制备铌合金和钼合金高温抗氧化涂层

1

2001

... 其中,料浆烧结法由于其制备工艺简单而被广泛应用[28],料浆烧结法制备基本流程是把合金粉末与粘结剂混合球磨,再将制备完成的浆料刷涂、喷涂或浸涂到基材表面上,在惰性气体或真空环境中固相或液相烧结[29].浆料烧结法制备的硅化物涂层通常密度较低,严重影响涂层的使用寿命[30,31].而在制备所需料浆时,粘结剂的含量显著影响料浆本身的黏度[32],从而影响涂层的高温抗氧化能力.在之前的研究过程中,Dong等[33]利用聚乙烯醇缩丁醛(PVB)作为中间键合层,在铝合金表面制备了聚四氟乙烯 (PTFE)复合涂层,复合涂层具有良好的化学稳定性和机械坚固性.而在料浆烧结法中,PVB能溶于乙醇,并能提高乙醇粘度[34,35],进而提高料浆黏度,加强其与基体的结合性,提高其抗氧化性能[36].Qiao等[30]以PVB为粘结剂,在Nb-Si合金上用料浆烧结法界面扩散层上制备MoSi2,涂层的抗氧化性能显著提高.Tian等[28]同样也使用PVB为粘结剂,成功制备了高熵硅化物(Mo0.2Cr0.2Ta0.2Nb0.2W0.2)Si2 (简称MeSi2)涂层.由此可知,PVB作为料浆法粘结剂可有效改善涂层结合力.然而,目前针对粘结剂含量尚不可知,且粘结剂含量对抗氧化涂层微观结构及抗氧化性能作用机理尚不清楚. ...

Preparation of a dense MoSi2 coating on Nb-Si based alloy with enhanced oxidation resistance via slurry sintering method

2

2024

... 其中,料浆烧结法由于其制备工艺简单而被广泛应用[28],料浆烧结法制备基本流程是把合金粉末与粘结剂混合球磨,再将制备完成的浆料刷涂、喷涂或浸涂到基材表面上,在惰性气体或真空环境中固相或液相烧结[29].浆料烧结法制备的硅化物涂层通常密度较低,严重影响涂层的使用寿命[30,31].而在制备所需料浆时,粘结剂的含量显著影响料浆本身的黏度[32],从而影响涂层的高温抗氧化能力.在之前的研究过程中,Dong等[33]利用聚乙烯醇缩丁醛(PVB)作为中间键合层,在铝合金表面制备了聚四氟乙烯 (PTFE)复合涂层,复合涂层具有良好的化学稳定性和机械坚固性.而在料浆烧结法中,PVB能溶于乙醇,并能提高乙醇粘度[34,35],进而提高料浆黏度,加强其与基体的结合性,提高其抗氧化性能[36].Qiao等[30]以PVB为粘结剂,在Nb-Si合金上用料浆烧结法界面扩散层上制备MoSi2,涂层的抗氧化性能显著提高.Tian等[28]同样也使用PVB为粘结剂,成功制备了高熵硅化物(Mo0.2Cr0.2Ta0.2Nb0.2W0.2)Si2 (简称MeSi2)涂层.由此可知,PVB作为料浆法粘结剂可有效改善涂层结合力.然而,目前针对粘结剂含量尚不可知,且粘结剂含量对抗氧化涂层微观结构及抗氧化性能作用机理尚不清楚. ...

... [30]以PVB为粘结剂,在Nb-Si合金上用料浆烧结法界面扩散层上制备MoSi2,涂层的抗氧化性能显著提高.Tian等[28]同样也使用PVB为粘结剂,成功制备了高熵硅化物(Mo0.2Cr0.2Ta0.2Nb0.2W0.2)Si2 (简称MeSi2)涂层.由此可知,PVB作为料浆法粘结剂可有效改善涂层结合力.然而,目前针对粘结剂含量尚不可知,且粘结剂含量对抗氧化涂层微观结构及抗氧化性能作用机理尚不清楚. ...

Microstructure and oxidation behavior of W-Si-ZrO2-Y2O3 high temperature oxidation resistant coating preparated by slurry spraying

1

2016

... 其中,料浆烧结法由于其制备工艺简单而被广泛应用[28],料浆烧结法制备基本流程是把合金粉末与粘结剂混合球磨,再将制备完成的浆料刷涂、喷涂或浸涂到基材表面上,在惰性气体或真空环境中固相或液相烧结[29].浆料烧结法制备的硅化物涂层通常密度较低,严重影响涂层的使用寿命[30,31].而在制备所需料浆时,粘结剂的含量显著影响料浆本身的黏度[32],从而影响涂层的高温抗氧化能力.在之前的研究过程中,Dong等[33]利用聚乙烯醇缩丁醛(PVB)作为中间键合层,在铝合金表面制备了聚四氟乙烯 (PTFE)复合涂层,复合涂层具有良好的化学稳定性和机械坚固性.而在料浆烧结法中,PVB能溶于乙醇,并能提高乙醇粘度[34,35],进而提高料浆黏度,加强其与基体的结合性,提高其抗氧化性能[36].Qiao等[30]以PVB为粘结剂,在Nb-Si合金上用料浆烧结法界面扩散层上制备MoSi2,涂层的抗氧化性能显著提高.Tian等[28]同样也使用PVB为粘结剂,成功制备了高熵硅化物(Mo0.2Cr0.2Ta0.2Nb0.2W0.2)Si2 (简称MeSi2)涂层.由此可知,PVB作为料浆法粘结剂可有效改善涂层结合力.然而,目前针对粘结剂含量尚不可知,且粘结剂含量对抗氧化涂层微观结构及抗氧化性能作用机理尚不清楚. ...

料浆涂覆法制备W-Si-ZrO2-Y2O3高温抗氧化涂层的组织与高温氧化行为

1

2016

... 其中,料浆烧结法由于其制备工艺简单而被广泛应用[28],料浆烧结法制备基本流程是把合金粉末与粘结剂混合球磨,再将制备完成的浆料刷涂、喷涂或浸涂到基材表面上,在惰性气体或真空环境中固相或液相烧结[29].浆料烧结法制备的硅化物涂层通常密度较低,严重影响涂层的使用寿命[30,31].而在制备所需料浆时,粘结剂的含量显著影响料浆本身的黏度[32],从而影响涂层的高温抗氧化能力.在之前的研究过程中,Dong等[33]利用聚乙烯醇缩丁醛(PVB)作为中间键合层,在铝合金表面制备了聚四氟乙烯 (PTFE)复合涂层,复合涂层具有良好的化学稳定性和机械坚固性.而在料浆烧结法中,PVB能溶于乙醇,并能提高乙醇粘度[34,35],进而提高料浆黏度,加强其与基体的结合性,提高其抗氧化性能[36].Qiao等[30]以PVB为粘结剂,在Nb-Si合金上用料浆烧结法界面扩散层上制备MoSi2,涂层的抗氧化性能显著提高.Tian等[28]同样也使用PVB为粘结剂,成功制备了高熵硅化物(Mo0.2Cr0.2Ta0.2Nb0.2W0.2)Si2 (简称MeSi2)涂层.由此可知,PVB作为料浆法粘结剂可有效改善涂层结合力.然而,目前针对粘结剂含量尚不可知,且粘结剂含量对抗氧化涂层微观结构及抗氧化性能作用机理尚不清楚. ...

Creep behaviour of cemented carbides—Influence of binder content, binder composition and WC grain size

1

2017

... 其中,料浆烧结法由于其制备工艺简单而被广泛应用[28],料浆烧结法制备基本流程是把合金粉末与粘结剂混合球磨,再将制备完成的浆料刷涂、喷涂或浸涂到基材表面上,在惰性气体或真空环境中固相或液相烧结[29].浆料烧结法制备的硅化物涂层通常密度较低,严重影响涂层的使用寿命[30,31].而在制备所需料浆时,粘结剂的含量显著影响料浆本身的黏度[32],从而影响涂层的高温抗氧化能力.在之前的研究过程中,Dong等[33]利用聚乙烯醇缩丁醛(PVB)作为中间键合层,在铝合金表面制备了聚四氟乙烯 (PTFE)复合涂层,复合涂层具有良好的化学稳定性和机械坚固性.而在料浆烧结法中,PVB能溶于乙醇,并能提高乙醇粘度[34,35],进而提高料浆黏度,加强其与基体的结合性,提高其抗氧化性能[36].Qiao等[30]以PVB为粘结剂,在Nb-Si合金上用料浆烧结法界面扩散层上制备MoSi2,涂层的抗氧化性能显著提高.Tian等[28]同样也使用PVB为粘结剂,成功制备了高熵硅化物(Mo0.2Cr0.2Ta0.2Nb0.2W0.2)Si2 (简称MeSi2)涂层.由此可知,PVB作为料浆法粘结剂可有效改善涂层结合力.然而,目前针对粘结剂含量尚不可知,且粘结剂含量对抗氧化涂层微观结构及抗氧化性能作用机理尚不清楚. ...

Hydrophobic polyvinyl butyral/polytetrafluoroethylene composite coating on 5052 aluminum alloy: Preparation, characterization, and anticorrosive properties

1

2023

... 其中,料浆烧结法由于其制备工艺简单而被广泛应用[28],料浆烧结法制备基本流程是把合金粉末与粘结剂混合球磨,再将制备完成的浆料刷涂、喷涂或浸涂到基材表面上,在惰性气体或真空环境中固相或液相烧结[29].浆料烧结法制备的硅化物涂层通常密度较低,严重影响涂层的使用寿命[30,31].而在制备所需料浆时,粘结剂的含量显著影响料浆本身的黏度[32],从而影响涂层的高温抗氧化能力.在之前的研究过程中,Dong等[33]利用聚乙烯醇缩丁醛(PVB)作为中间键合层,在铝合金表面制备了聚四氟乙烯 (PTFE)复合涂层,复合涂层具有良好的化学稳定性和机械坚固性.而在料浆烧结法中,PVB能溶于乙醇,并能提高乙醇粘度[34,35],进而提高料浆黏度,加强其与基体的结合性,提高其抗氧化性能[36].Qiao等[30]以PVB为粘结剂,在Nb-Si合金上用料浆烧结法界面扩散层上制备MoSi2,涂层的抗氧化性能显著提高.Tian等[28]同样也使用PVB为粘结剂,成功制备了高熵硅化物(Mo0.2Cr0.2Ta0.2Nb0.2W0.2)Si2 (简称MeSi2)涂层.由此可知,PVB作为料浆法粘结剂可有效改善涂层结合力.然而,目前针对粘结剂含量尚不可知,且粘结剂含量对抗氧化涂层微观结构及抗氧化性能作用机理尚不清楚. ...

Effect of PVB additions on properties of alcohol-based fly ash mold coating

1

2010

... 其中,料浆烧结法由于其制备工艺简单而被广泛应用[28],料浆烧结法制备基本流程是把合金粉末与粘结剂混合球磨,再将制备完成的浆料刷涂、喷涂或浸涂到基材表面上,在惰性气体或真空环境中固相或液相烧结[29].浆料烧结法制备的硅化物涂层通常密度较低,严重影响涂层的使用寿命[30,31].而在制备所需料浆时,粘结剂的含量显著影响料浆本身的黏度[32],从而影响涂层的高温抗氧化能力.在之前的研究过程中,Dong等[33]利用聚乙烯醇缩丁醛(PVB)作为中间键合层,在铝合金表面制备了聚四氟乙烯 (PTFE)复合涂层,复合涂层具有良好的化学稳定性和机械坚固性.而在料浆烧结法中,PVB能溶于乙醇,并能提高乙醇粘度[34,35],进而提高料浆黏度,加强其与基体的结合性,提高其抗氧化性能[36].Qiao等[30]以PVB为粘结剂,在Nb-Si合金上用料浆烧结法界面扩散层上制备MoSi2,涂层的抗氧化性能显著提高.Tian等[28]同样也使用PVB为粘结剂,成功制备了高熵硅化物(Mo0.2Cr0.2Ta0.2Nb0.2W0.2)Si2 (简称MeSi2)涂层.由此可知,PVB作为料浆法粘结剂可有效改善涂层结合力.然而,目前针对粘结剂含量尚不可知,且粘结剂含量对抗氧化涂层微观结构及抗氧化性能作用机理尚不清楚. ...

PVB加入量对醇基粉煤灰铸铁涂料性能的影响

1

2010

... 其中,料浆烧结法由于其制备工艺简单而被广泛应用[28],料浆烧结法制备基本流程是把合金粉末与粘结剂混合球磨,再将制备完成的浆料刷涂、喷涂或浸涂到基材表面上,在惰性气体或真空环境中固相或液相烧结[29].浆料烧结法制备的硅化物涂层通常密度较低,严重影响涂层的使用寿命[30,31].而在制备所需料浆时,粘结剂的含量显著影响料浆本身的黏度[32],从而影响涂层的高温抗氧化能力.在之前的研究过程中,Dong等[33]利用聚乙烯醇缩丁醛(PVB)作为中间键合层,在铝合金表面制备了聚四氟乙烯 (PTFE)复合涂层,复合涂层具有良好的化学稳定性和机械坚固性.而在料浆烧结法中,PVB能溶于乙醇,并能提高乙醇粘度[34,35],进而提高料浆黏度,加强其与基体的结合性,提高其抗氧化性能[36].Qiao等[30]以PVB为粘结剂,在Nb-Si合金上用料浆烧结法界面扩散层上制备MoSi2,涂层的抗氧化性能显著提高.Tian等[28]同样也使用PVB为粘结剂,成功制备了高熵硅化物(Mo0.2Cr0.2Ta0.2Nb0.2W0.2)Si2 (简称MeSi2)涂层.由此可知,PVB作为料浆法粘结剂可有效改善涂层结合力.然而,目前针对粘结剂含量尚不可知,且粘结剂含量对抗氧化涂层微观结构及抗氧化性能作用机理尚不清楚. ...

Study on high temperature hechanical properties of ZrB2-SiC laminated high strength interface composite ceramics

1

2018

... 其中,料浆烧结法由于其制备工艺简单而被广泛应用[28],料浆烧结法制备基本流程是把合金粉末与粘结剂混合球磨,再将制备完成的浆料刷涂、喷涂或浸涂到基材表面上,在惰性气体或真空环境中固相或液相烧结[29].浆料烧结法制备的硅化物涂层通常密度较低,严重影响涂层的使用寿命[30,31].而在制备所需料浆时,粘结剂的含量显著影响料浆本身的黏度[32],从而影响涂层的高温抗氧化能力.在之前的研究过程中,Dong等[33]利用聚乙烯醇缩丁醛(PVB)作为中间键合层,在铝合金表面制备了聚四氟乙烯 (PTFE)复合涂层,复合涂层具有良好的化学稳定性和机械坚固性.而在料浆烧结法中,PVB能溶于乙醇,并能提高乙醇粘度[34,35],进而提高料浆黏度,加强其与基体的结合性,提高其抗氧化性能[36].Qiao等[30]以PVB为粘结剂,在Nb-Si合金上用料浆烧结法界面扩散层上制备MoSi2,涂层的抗氧化性能显著提高.Tian等[28]同样也使用PVB为粘结剂,成功制备了高熵硅化物(Mo0.2Cr0.2Ta0.2Nb0.2W0.2)Si2 (简称MeSi2)涂层.由此可知,PVB作为料浆法粘结剂可有效改善涂层结合力.然而,目前针对粘结剂含量尚不可知,且粘结剂含量对抗氧化涂层微观结构及抗氧化性能作用机理尚不清楚. ...

ZrB2-SiC层状高强界面复合陶瓷材料高温力学性能研究

1

2018

... 其中,料浆烧结法由于其制备工艺简单而被广泛应用[28],料浆烧结法制备基本流程是把合金粉末与粘结剂混合球磨,再将制备完成的浆料刷涂、喷涂或浸涂到基材表面上,在惰性气体或真空环境中固相或液相烧结[29].浆料烧结法制备的硅化物涂层通常密度较低,严重影响涂层的使用寿命[30,31].而在制备所需料浆时,粘结剂的含量显著影响料浆本身的黏度[32],从而影响涂层的高温抗氧化能力.在之前的研究过程中,Dong等[33]利用聚乙烯醇缩丁醛(PVB)作为中间键合层,在铝合金表面制备了聚四氟乙烯 (PTFE)复合涂层,复合涂层具有良好的化学稳定性和机械坚固性.而在料浆烧结法中,PVB能溶于乙醇,并能提高乙醇粘度[34,35],进而提高料浆黏度,加强其与基体的结合性,提高其抗氧化性能[36].Qiao等[30]以PVB为粘结剂,在Nb-Si合金上用料浆烧结法界面扩散层上制备MoSi2,涂层的抗氧化性能显著提高.Tian等[28]同样也使用PVB为粘结剂,成功制备了高熵硅化物(Mo0.2Cr0.2Ta0.2Nb0.2W0.2)Si2 (简称MeSi2)涂层.由此可知,PVB作为料浆法粘结剂可有效改善涂层结合力.然而,目前针对粘结剂含量尚不可知,且粘结剂含量对抗氧化涂层微观结构及抗氧化性能作用机理尚不清楚. ...

Design of ZIF-8-based PVB composite coating on AZ31B Mg alloy surface with superhydrophobic, wear, corrosion protection and durability

1

2024

... 其中,料浆烧结法由于其制备工艺简单而被广泛应用[28],料浆烧结法制备基本流程是把合金粉末与粘结剂混合球磨,再将制备完成的浆料刷涂、喷涂或浸涂到基材表面上,在惰性气体或真空环境中固相或液相烧结[29].浆料烧结法制备的硅化物涂层通常密度较低,严重影响涂层的使用寿命[30,31].而在制备所需料浆时,粘结剂的含量显著影响料浆本身的黏度[32],从而影响涂层的高温抗氧化能力.在之前的研究过程中,Dong等[33]利用聚乙烯醇缩丁醛(PVB)作为中间键合层,在铝合金表面制备了聚四氟乙烯 (PTFE)复合涂层,复合涂层具有良好的化学稳定性和机械坚固性.而在料浆烧结法中,PVB能溶于乙醇,并能提高乙醇粘度[34,35],进而提高料浆黏度,加强其与基体的结合性,提高其抗氧化性能[36].Qiao等[30]以PVB为粘结剂,在Nb-Si合金上用料浆烧结法界面扩散层上制备MoSi2,涂层的抗氧化性能显著提高.Tian等[28]同样也使用PVB为粘结剂,成功制备了高熵硅化物(Mo0.2Cr0.2Ta0.2Nb0.2W0.2)Si2 (简称MeSi2)涂层.由此可知,PVB作为料浆法粘结剂可有效改善涂层结合力.然而,目前针对粘结剂含量尚不可知,且粘结剂含量对抗氧化涂层微观结构及抗氧化性能作用机理尚不清楚. ...

Fabrication and structure properties of Si-Cr-Ti-SiC-MnO2 coatings on molybdenum alloy

1

2017

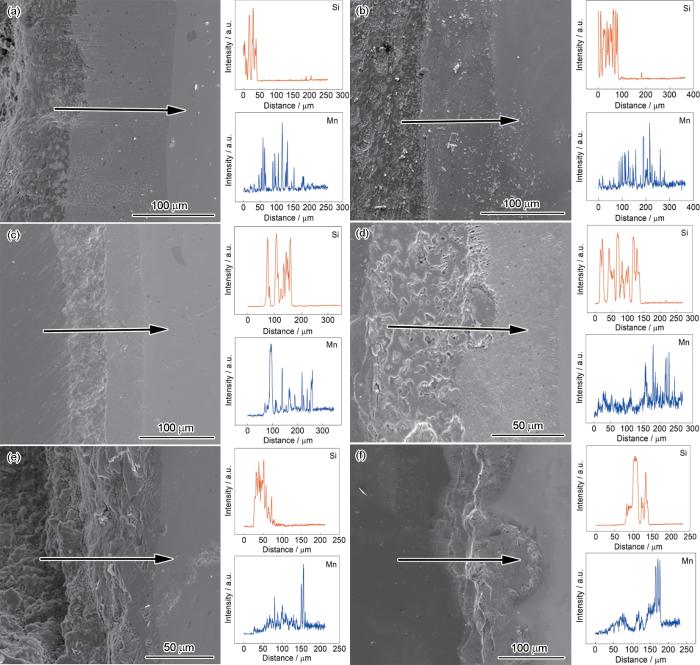

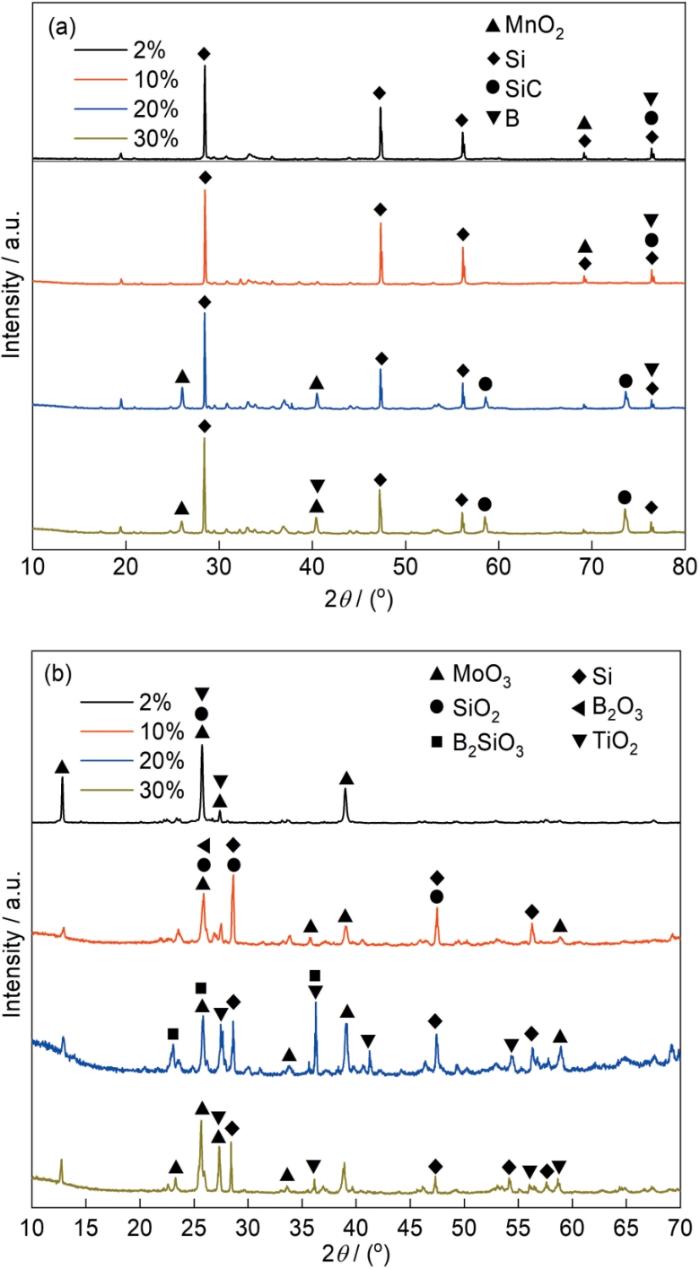

... 采用TZM(Mo-0.5Ti-0.08Zr)作为基体材料,利用电火花线切割切取10 mm × 10 mm × 6 mm的Mo块,经砂纸打磨至2000#,超声波清洗后干燥备用.分别添加质量分数为2%、5%、10%、15%、20%和30%的PVB和5.3 g Si粉、0.5 g ZrB2粉、0.5 g B粉、0.5 g SiC、3.0 g MnO2粉末以及15 mL无水乙醇混合并置入QM-3SP2型行星式球磨机中,球径分别为ϕ10 mm、ϕ5 mm和ϕ2 mm的陶瓷球,3种尺寸球的比例为1∶1∶8.以速率300 r/min球磨12 h后制成料浆.刷涂于钼合金表面,涂层干燥后放入管式炉中,在氩气气氛下以15 ℃/min升温至800 ℃,保温30 min后随炉冷却,制得钼合金表面涂层[37]. ...

钼合金Si-Cr-Ti-SiC-MnO2涂层的制备与组织性能

1

2017

... 采用TZM(Mo-0.5Ti-0.08Zr)作为基体材料,利用电火花线切割切取10 mm × 10 mm × 6 mm的Mo块,经砂纸打磨至2000#,超声波清洗后干燥备用.分别添加质量分数为2%、5%、10%、15%、20%和30%的PVB和5.3 g Si粉、0.5 g ZrB2粉、0.5 g B粉、0.5 g SiC、3.0 g MnO2粉末以及15 mL无水乙醇混合并置入QM-3SP2型行星式球磨机中,球径分别为ϕ10 mm、ϕ5 mm和ϕ2 mm的陶瓷球,3种尺寸球的比例为1∶1∶8.以速率300 r/min球磨12 h后制成料浆.刷涂于钼合金表面,涂层干燥后放入管式炉中,在氩气气氛下以15 ℃/min升温至800 ℃,保温30 min后随炉冷却,制得钼合金表面涂层[37]. ...