缓蚀剂因其添加量少,不影响钢材本身性质等特性是当前腐蚀防护的主要技术手段之一[4,5]。当前,尽管关于CO2腐蚀缓蚀剂的研究报道颇为丰富,但针对高温高压极端环境下的相关报道则较为匮乏。赵利昌等[6]以杂环类有机物为主体并复配几种增效剂,制备了一种新型的缓蚀剂,并对其在CO2与O2并存条件下的防护效能进行了评估。实验结果显示,该缓蚀剂在90 ℃、2 MPa CO2及0.02 MPa O2压力下的油田采出水环境中,展现出了超过80%的缓蚀率。但其研究的复配缓蚀剂缓蚀效果远达不到生产使用标准。Zhang等[7]探究了咪唑啉双季铵盐(DBA)与硫脲(TU)复配在90 ℃、0.5 MPa CO2压力的油田采出水条件中的表现。研究表明,当DBA与TU分别为400和300 mg/L时,复合缓蚀剂的效率高达93.36%。然而,这一高剂量方案显著提升了采油作业的成本。相比之下,单独使用DBA时的缓蚀效率为53.45%,而单独使用TU时的效率则为62.23%,均低于复合使用的效果,缓蚀效果差,不能满足生产需求。尽管对高温下缓蚀剂及其增效剂的复配进行了一定研究,但还存在缓蚀率不够高,或成本太高等问题,未实现大规模商业化应用。

三嗪环是典型富氮结构单元,能提供电子与金属结合,是一种良好的缓蚀剂基体,而季铵盐结构的水溶性好,可快速溶于水,吸附到钢铁表面,发挥缓蚀功效。本实验从分子结构设计出发,选用三嗪环作为主体,设计合成了一种酰胺类季铵盐CCDY作为缓蚀剂主剂,并将其与TU和Na2WO4复配研究出了一种高性能缓蚀剂CTLY。通过静态失重法、电化学阻抗(EIS)谱、动电位极化曲线、表面形貌测试分析和量子化学计算分析系统地讨论了CTLY在90 ℃、0.5 MPa CO2、3.5% (质量分数) NaCl溶液中的缓蚀效果和缓蚀机理。

1 实验方法

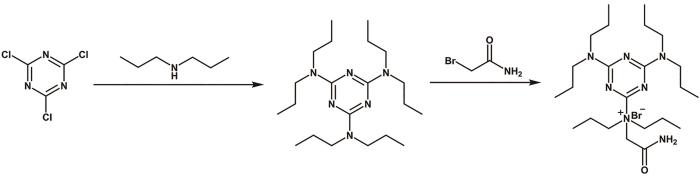

CCDY缓蚀剂分子的合成原料主要包括三氯三嗪(99%)、正二丙胺(98%)、丙酮(AR)、氢氧化钾(KOH,98%)、乙醇(AR)、二甲基亚砜(AR)、2-溴乙酰胺(98%)、乙醚(AR)、二氯甲烷(AR)。如图1所示为具体的合成路径。首先,在一个容量为250 mL的三口烧瓶中,加入100 mL乙醇和50 mL丙酮作为溶剂,加入10 mmol三氯三嗪和40 mmol正二丙胺,常温反应30 min后,加入30 mmol KOH并将烧瓶置于40 ℃油浴锅中,继续反应2 h,然后升温至80 ℃反应8 h。反应结束后将溶液冷却至室温析出固体,用乙醇重结晶纯化即得2,4,6-三(二丙氨基)-1,3,5-三嗪。在100 mL单口烧瓶中加入30 mL二甲基亚砜作为溶剂,加入5 mmol 2,4,6-三(二丙氨基)-1,3,5-三嗪和5 mmol 2-溴乙酰胺,将烧瓶置于120 ℃油浴锅中反应12 h。反应结束后加入二氯甲烷析出固体,离心分离得到固体并干燥即得季铵盐缓蚀剂CCDY,以三氯三嗪计算,3次重复实验的平均产率为61.67%。

图1

用于失重法和电化学测试所采用的试件材料均为Q235钢,其化学成分(质量分数,%)为:C ≤ 0.17、Mn ≤ 1.4、Si ≤ 0.35、S ≤ 0.035、P ≤ 0.035,余量为Fe。电化学测试和失重实验所用试样的尺寸分别为1.0 cm × 1.0 cm × 1.0 cm和4.0 cm × 1.3 cm × 0.2 cm。试样的各个表面均经过400#、1000#和2000#砂纸的逐级打磨,随后用无水乙醇进行清洗,并在25 ℃的环境下干燥,备用。配制3.5%NaCl水溶液作为腐蚀溶液,再加入不同质量的CTLY缓蚀剂配制成不同浓度的缓蚀溶液。

式中,ΔW为腐蚀实验前后钢片损失的质量,mg;S为试样的表面积,m-2;t为腐蚀时间,h;CR(0)和CR(i)分别为不添加和添加缓蚀剂的腐蚀速率,mg·m-2·h-1。

利用CS310型电化学工作站进行电化学测试,采用三电极体系。电化学测试在80 ℃下进行,腐蚀溶液和CO2压力与失重测试一致。Ag/AgCl为参比电极,Pt为辅助电极,Q235钢为工作电极。测试前,将工作电极浸于测试溶液中2 h,以保证系统达到稳定状态。随后,进行动电位极化曲线的扫描,其范围设定为从-250~250 mV,扫描速率为0.5 mV/s。EIS谱的测量频率范围为105~10-2 Hz,交流信号激励幅度设定为10 mV[10]。

用FTIR-650型Fourier变换红外光谱仪(FTIR)对CCDY分子进行成分分析,采用KBr压片法。用AVANCE NEO 500核磁共振仪对CCDY分子进行核磁氢谱(1H NMR)和核磁碳谱(13C NMR)分析。用S4800型扫描电子显微镜(SEM)和Dimension icon型原子力显微镜(AFM)观察试样的微观腐蚀形貌。用Bruker D8 Advance型X射线衍射仪(XRD)分析腐蚀产物成分。

2 结果与讨论

2.1 结构分析

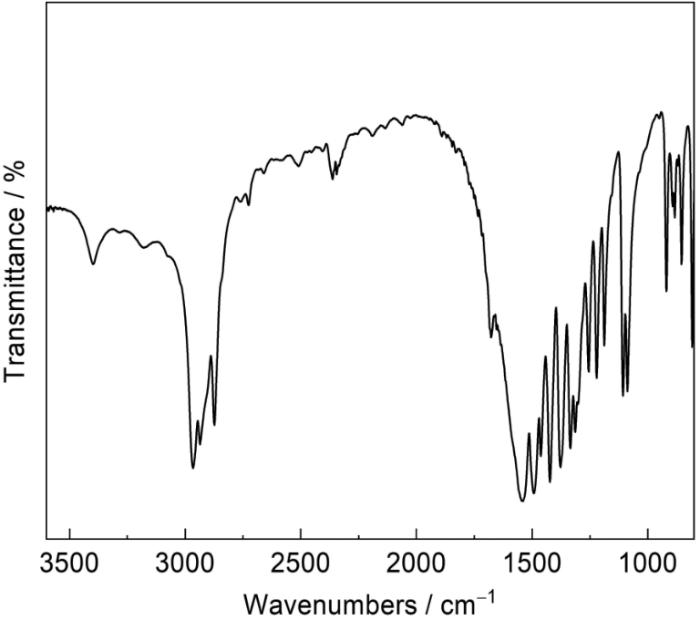

FTIR表征CCDY的官能团结果见图2。可见3403 cm-1位置出现的吸收峰为酰胺的胺基(-NH2)中的N-H伸缩振动峰;1675 cm-1为酰胺的C=O伸缩振动峰;1423 cm-1尖峰为酰胺中的C-N伸缩振动峰。说明CCDY存在酰胺结构。2967、2935和2873 cm-1位置出现的吸收峰对应于不同位置的C-H伸缩振动峰;1480和1376 cm-1位置出现的尖峰是C-H面内弯曲振动峰,说明CCDY具有二丙胺的烷基链。2345 cm-1位置出现的一个弱峰是空气中CO2的吸收峰。1546 cm-1位置出现的尖峰是三嗪环内C=N伸缩振动峰,说明CCDY具有三嗪环。红外光谱的分析结果证明CCDY分子已成功合成。

图2

图3为CCDY的NMR谱图。由核磁氢谱可知,δ(2.50)为氘代DMSO的溶剂峰,δ(7.53)为-NH2的H特征峰,δ(3.74)、δ(3.38)、δ(2.40)和δ(2.05)为二丙胺烷基链中的H特征峰,为烷基链中远离N的-CH2的H特征峰。由核磁碳谱可知,δ(40.0)为氘代DMSO的溶剂峰,δ(175.1)和δ(172.5)分别为酰胺基团中C的特征峰和三嗪环中C的特征峰,δ(62.0)、δ(36.5)和δ(15.2)为烷基链上C的特征峰。综上所述,核磁谱图进一步佐证CCDY成功合成。

图3

2.2 失重法评价缓蚀性能

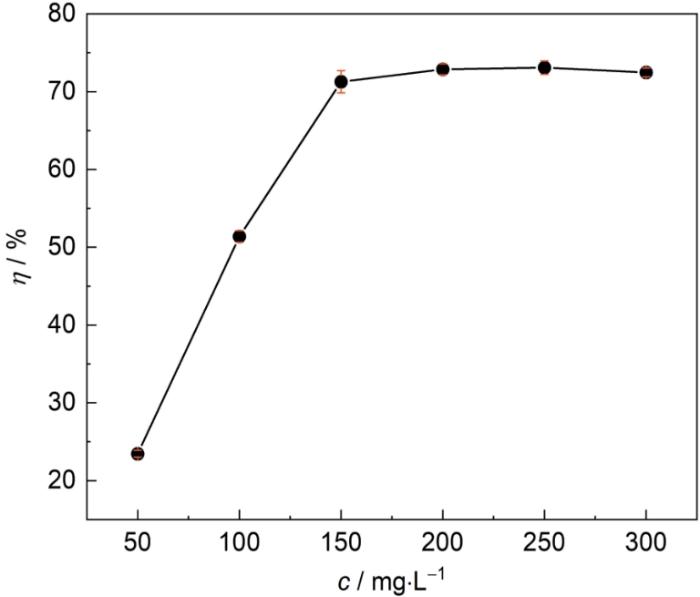

图4为在90 ℃、0.5 MPa CO2、3.5%NaCl水溶液的腐蚀条件下,不同浓度CCDY的缓蚀率曲线。在缓蚀剂浓度为50 mg/L的情况下,其缓蚀效率仅为23.45%;而当浓度提升至150 mg/L时,缓蚀效率显著增长至71.27%;此后,随着浓度的继续增加,缓蚀效率则呈现出稳定的趋势。探究其缘由,可能是因为在低浓度时,缓蚀剂分子难以在钢片表面形成连续且致密的保护膜,从而导致其防腐能力较弱。随着浓度的升高,所形成的保护膜愈发致密,进而促使缓蚀效率上升。然而,当浓度增至某一临界值后,由于吸附作用达到饱和状态,缓蚀效率的变化便趋于平缓,保持稳定。

图4

图4

不同浓度CCDY的缓蚀率

Fig.4

Corrosion inhibition rate of CCDY as a function of its concentration

为了进一步提高CCDY的缓蚀效果,将其与TU和Na2WO4分别复配研究。控制CCDY为200 mg/L,研究不同增效剂的作用。如图5所示,两种增效剂均显现出与主剂间的协同增效作用。具体而言,当TU的浓度范围处于50~150 mg/L时,能够明显增强CCDY的缓蚀效能;而当Na2WO4的浓度介于25~75 mg/L之间时,则能在一定程度上优化CCDY的缓蚀表现。两种增效剂均呈现出随增效剂浓度增加,缓蚀率先提高后下降的规律。原因是当增效剂浓度刚开始增加时,增效剂与主剂在适当比例下形成了更致密或更稳定的吸附膜,所以此时缓蚀率随着浓度增加而增加。但是当浓度超过临界值后,缓蚀率反而下降,这是因为过量的增效剂开始干扰主剂的吸附。较大浓度的增效剂开始与主剂竞争金属表面的活性吸附位点,导致吸附膜变的不均匀,从而导致缓蚀率的下降。这与赵景茂团队的研究结论一致[11]。

图5

图5

CCDY复配不同增效剂的缓蚀率

Fig.5

Corrosion inhibition rates of CCDY inhibitors with different concentrations of TU (a) and Na2WO4 (b)

表1 缓蚀性能主要影响因素和其水平

Table 1

| Level | A | B | C |

|---|---|---|---|

| CCDY | TU | Na2WO4 | |

| 1 | 200 | 75 | 25 |

| 2 | 225 | 100 | 50 |

| 3 | 250 | 125 | 75 |

为了优化缓蚀剂配方,选择进行正交试验。实验结果及其分析概览详列于表2。根据表2的数据,各组分对缓蚀率的贡献度排序如下:TU最为显著,其次是Na2WO4,而CCDY主剂的影响相对较小。主剂影响较小的原因,推测是在当前选定的浓度范围内,主剂已展现出较高的缓蚀率,因此进一步调整其浓度对体系缓蚀率的提升幅度有限。结合各因素的均值评估,最终确定了能够实现最佳缓蚀性能的配方组合为:A1B2C3,即CCDY主剂为200 mg/L、TU为100 mg/L、Na2WO4为75 mg/L,比例为CCDY∶TU∶Na2WO4 = 2∶1∶0.75,此最佳质量比的体系记做CTLY。后续实验均以此质量比配制CTLY。375 mg/L的CTLY在90 ℃下缓蚀率高达96.64%。

表2 L9 (34)正交试验数据及分析

Table 2

| No. | A | B | C | η / % |

|---|---|---|---|---|

| 1 | 1 | 1 | 1 | 92.53 |

| 2 | 2 | 1 | 3 | 91.73 |

| 3 | 3 | 1 | 2 | 90.40 |

| 4 | 1 | 2 | 3 | 96.64 |

| 5 | 2 | 2 | 2 | 92.79 |

| 6 | 3 | 2 | 1 | 92.94 |

| 7 | 1 | 3 | 2 | 90.40 |

| 8 | 2 | 3 | 1 | 91.72 |

| 9 | 3 | 3 | 3 | 92.66 |

| K1 | 279.57 | 274.66 | 277.19 | |

| K2 | 276.24 | 282.37 | 273.59 | |

| K3 | 276.00 | 274.78 | 281.03 | |

| k1 | 93.19 | 91.55 | 92.40 | |

| k2 | 92.08 | 94.12 | 91.20 | |

| k3 | 92.00 | 91.59 | 93.68 | |

| R | 1.19 | 2.57 | 2.48 |

2.3 电化学测试

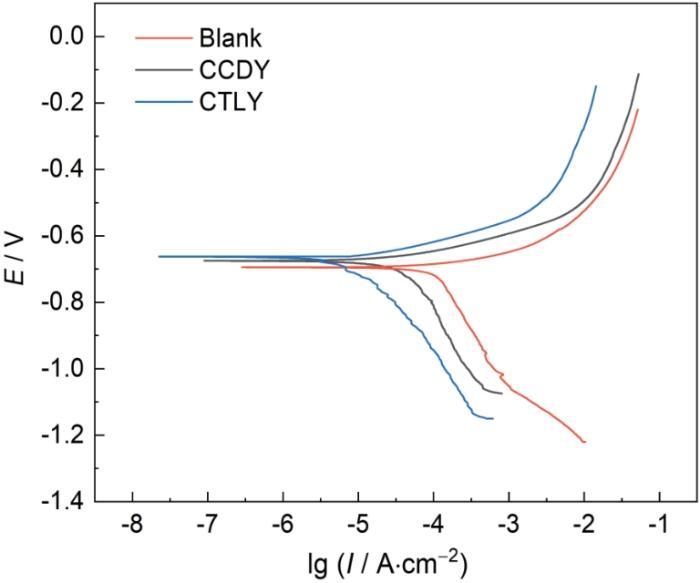

图6

图6

Q235钢在80 ℃下含CCDY及复配缓蚀剂的0.5 MPa CO2、3.5%NaCl溶液中的极化曲线

Fig.6

Potentiodynamic polarization curves of Q235 steel in 0.5 MPa CO2 saturated 3.5%NaCl solutions with the presences of CCDY and compound inhibitors at 80 oC

表3 图6中极化曲线拟合结果

Table 3

| Inhibitor | Ecorr / mV | Icorr / μA·cm-2 | η / % |

|---|---|---|---|

| Blank | -0.695 | 150.4 | - |

| CCDY | -0.675 | 35.4 | 76.46 |

| CTLY | -0.662 | 11.7 | 92.22 |

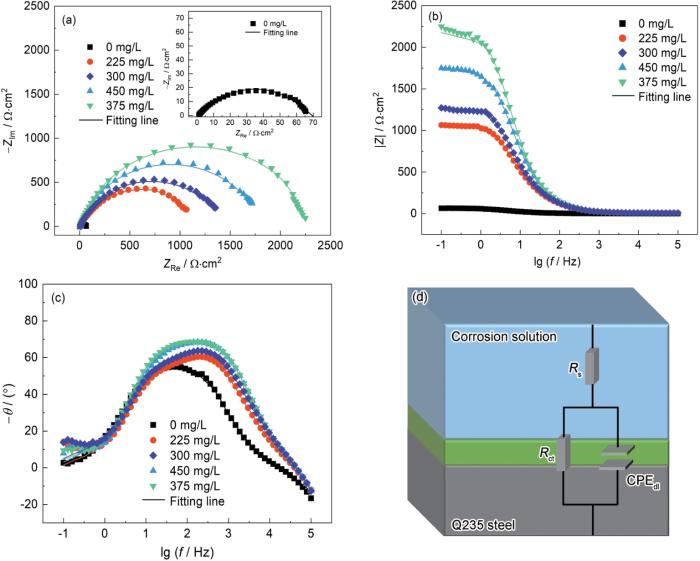

图7展示了Q235钢在不同浓度CTLY溶液中的Nyquist图及其对应的等效电路模型。从图中可见,随着CTLY浓度的逐步增加,其容抗弧的半径呈现出先递增后递减的趋势,在375 mg/L处达到最大值,此时的缓蚀效率也最高,这一结果与正交试验所得结论相吻合。450 mg/L的CTLY容抗弧半径反而变小的原因是375 mg/L的CTLY已经达到最佳的覆盖效应,再增加浓度反而会破坏覆盖膜。均显现出单一的容抗弧特征,这表明Q235钢在此特定环境下的电化学腐蚀过程主导机制为电荷转移所控制的活化反应。同时,图中容抗弧并未呈现为完美的半圆形态,而是有所偏离,这揭示了腐蚀进程中存在由电极表面非均匀性所导致的频率弥散效应[14]。

图7

图7

Q235钢在含不同浓度CTLY的0.5 MPa CO2、3.5% NaCl溶液中的EIS谱图及其等效电路

Fig.7

Nyquist (a), impedance module (b) and phase angle (c) plots of Q235 steel in 0.5 MPa CO2 saturated 3.5% NaCl solutions containing different concentrations of CTLY, and corresponding equivalent circuit model (d)

表4 图7所示的Q235钢EIS拟合参数

Table 4

| c / mg·L-1 | Rs / Ω·cm2 | Rct / Ω·cm2 | CPEdl / μF·cm-2 | χ2 | η / % |

|---|---|---|---|---|---|

| 0 | 7.074 | 68.2 | 223.5 | 0.0026 | |

| 225 | 8.048 | 1196.3 | 145.6 | 0.0015 | 93.75 |

| 300 | 6.712 | 1445.1 | 128.3 | 0.0012 | 94.82 |

| 375 | 7.198 | 2359.8 | 92.9 | 0.0005 | 96.82 |

| 450 | 7.256 | 1843.5 | 104.6 | 0.0008 | 95.93 |

2.4 吸附等温模型

极化曲线图揭示了CTLY作为一种混合型缓蚀剂的特性,即缓蚀率与吸附膜的覆盖度(θ)有函数关系。当前的研究普遍认为,θ近似与η相等。分别在60、90和120 ℃进行失重实验,研究不同温度下c对η的影响,并采用Langmuir吸附等温式拟合[19]:

式中,c为缓蚀剂CTLY浓度(mg·L-1),θ为表面覆盖度,K为吸附平衡常数。标准吸附Gibbs自由能通过下式计算[20]:

图8

表5 不同温度下吸附等温式c/θ-c线性回归所得参数以及吸附热力学参数

Table 5

| T / oC | r2 | Slope | Intercept | KL·mg-1 | ΔGkJ·mol-1 |

|---|---|---|---|---|---|

| 60 | 0.9994 | 0.981 | 16.133 | 0.0620 | -30.56 |

| 90 | 0.9992 | 0.986 | 21.555 | 0.0464 | -32.44 |

| 120 | 0.9989 | 1.036 | 14.390 | 0.0695 | -36.44 |

2.5 SEM分析

图9

图9

Q235钢在高温高压CO2腐蚀前后的表面SEM形貌

Fig.9

Surface SEM micrographs of Q235 steel before (a) and after (b, c) corrosion in 0.5 MPa CO2 saturated 3.5%NaCl solutions without (b) and with (c) CTLY

2.6 AFM分析

图10a呈现了未经腐蚀处理的Q235钢片的三维形貌特征。由图可见,最大高度差异为257.7 nm,且三维高度图中清晰展现出蓝黄相间的条纹,这源于打磨留下的划痕。参考表6数据,其平均粗糙度Ra仅为25.2 nm,表明该表面趋于平滑。图10b为Q235钢在90 ℃、0.5 MPa CO2、3.5%NaCl溶液环境下,未施加缓蚀剂的三维腐蚀形貌。此图中,最大高度差跃升至990.4 nm,平均粗糙度Ra亦大幅增至124.2 nm。这一显著变化揭示了在无缓蚀剂保护的情况下,Q235钢表面遭受了严重的腐蚀,导致表面变得粗糙且布满了不均匀的腐蚀坑。图10c为90 ℃、0.5 MPa CO2、3.5%NaCl溶液中添加CTLY下Q235钢的三维腐蚀形貌图,图示区域的腐蚀形貌呈现出最大高度差为212.2 nm,其平均粗糙度Ra值为22.4 nm,且大部分区域均处于较低的高度。与空白实验相比,添加了CTLY缓蚀剂后的钢片腐蚀程度显著降低。具体而言,平均粗糙度由原先的124.2 nm大幅下降至22.4 nm。这一结果表明,在高温高压及高矿化度的环境条件下,CTLY缓蚀剂展现出了高效的抑制Q235钢腐蚀的能力。与未实验钢片相比,添加缓蚀剂的平均粗糙度和最大高度差虽然略低,但仔细观察可以看出添加缓蚀剂的钢片表面划痕不够完整,且深蓝色条纹很少,说明存在部分腐蚀产物附着在划痕表面,导致添加缓蚀剂的平均粗糙度和最大高度差比未实验钢片更低。

图10

图10

Q235钢在高温高压CO2腐蚀前后的3D-AFM表面形貌

Fig.10

3D-AFM surface micrographs of Q235 steel before (a) and after (b, c) corrosion in 0.5 MPa CO2 saturated 3.5%NaCl solutions without (b) and with (c) CTLY

表6 图10中AFM测定的Q235钢表面粗糙度

Table 6

| Sample | Ra / nm | Rq / nm | Rmax / nm |

|---|---|---|---|

| Before corrosion | 25.2 | 33.7 | 257.7 |

| After corrosion (without CTLY) | 124.2 | 153.6 | 990.4 |

| After corrosion (with CTLY) | 22.4 | 31.4 | 212.2 |

2.7 XRD分析

图11

图11

Q235钢在高温高压CO2腐蚀后的XRD图谱

Fig.11

XRD patterns of Q235 steel after corrosion in 0.5 MPa CO2 saturated 3.5%NaCl solutions with (a) and without (b) CTLY

2.8 缓蚀剂协同作用机理

合成的季铵盐分子中三嗪环的多个N位点可吸附在Fe表面,且通过季铵化反应引入的酰胺同样具有吸附能力。季铵盐分子通过多N位点中的孤对电子与Fe原子空轨道形成配位键,实现化学吸附。此外,季铵盐中的Br-会优先吸附于Fe表面使其带负电[22],有机季铵盐阳离子由于物理吸附作用被Br-吸引,再通过化学吸附紧密贴合于Fe表面。有机季铵盐阳离子与Fe键合后,会进一步阻止H+接近金属Fe,从而抑制腐蚀反应的发生。但单一的季铵盐缓蚀剂在高温下形成的吸附膜不够致密,需与增效剂复配。TU由于其小分子特性可在主剂分子之间插空吸附[23],与主剂共同作用形成更致密的吸附膜。在溶液中,WO

3 结论

(1) 合成了一种高温高压CO2缓蚀剂,即三嗪环的酰胺类季铵盐主剂,与TU及Na2WO4复配体系。通过正交分析法获得最佳比例,CTLY缓蚀剂在90 ℃、0.5 MPa CO2、3.5%NaCl水溶液中缓蚀率达到了96.64%。

(2) 动电位极化曲线结果显示,CCDY与CTLY复配的缓蚀剂表现出抑制阳极反应的混合型缓蚀特性。CTLY在Q235钢表面的吸附遵循Langmuir吸附等温式,其吸附模式以化学吸附为主导,且能在Q235钢表面形成牢固的混合型吸附层。

(3) 主剂和助剂有协同缓蚀作用,季铵盐中的Br-和阳离子先后吸附,TU在主剂分子之间插空吸附,而Na2WO4会及时生成FeWO4膜沉淀在金属表面,阻止腐蚀。

参考文献

Research progress on CO2 corrosion and protective countermeasures for oil casing

[J].

油套管CO2腐蚀和防护研究进展

[J].

Two novel thiadiazole derivatives as highly efficient inhibitors for the corrosion of mild steel in the CO2-saturated oilfield produced water

[J].

Effect of temperature on the critical water content for general and localised corrosion of X65 carbon steel in the transport of supercritical CO2

[J].

Anticorrosive ability of cycloheximide on mild steel corrosion in 0.5 M H2SO4 solution

[J].

Corrosion inhibition of mild steel in acidic media by 5′-phenyl-2′, 4′-dihydrospiro [indole-3, 3′-pyrazol]-2(1H)-one

[J].

Performance of corrosion inhibitor in high temperature multi-component thermal fluid

[J].

高温多元热流体注采缓蚀剂的性能

[J].

The synergistic effect between imidazoline-based dissymmetric bis-quaternary ammonium salts and thiourea against CO2 corrosion at high temperature

[J].

Corrosion inhibition effects of a novel ionic liquid with and without potassium iodide for carbon steel in 0.5 M HCl solution: An experimental study and theoretical calculation

[J].

Synergistic inhibition effect of cuscuta chinensis lam extract and potassium iodide on cold rolled steel in hydrochloric acid

[J].

菟丝子提取物与碘化钾对冷轧钢在盐酸中的缓蚀协同效应

[J].

Inhibition of Q235 steel in 1 mol/L HCl solution by a new efficient imidazolium schiff base corrosion inhibitor

[J].

新型高效咪唑希夫碱缓蚀剂对Q235钢在1 mol/L HCl溶液中的缓蚀作用

[J].

Synergistic inhibition effect of imidazoline ammonium salt and sodium dodecyl sulfate in CO2 system

[J].

CO2体系中咪唑啉季铵盐与十二烷基磺酸钠之间的缓蚀协同效应

[J].

Enhanced anticorrosion performance of copper by novel N-doped carbon dots

[J].

Self-assembling anchored film basing on two tetrazole derivatives for application to protect copper in sulfuric acid environment

[J].

Two novel chitosan derivatives as high efficient eco-friendly inhibitors for the corrosion of mild steel in acidic solution

[J].

Bis(2-aminoethyl) amine-modified graphene oxide nanoemulsion for carbon steel protection in 15%HCl: Effect of temperature and synergism with iodide ions

[J].

Influence of an imidazole-based ionic liquid as electrolyte additive on the performance of alkaline Al-air battery

[J].

Corrosion inhibition of eco-friendly nitrogen-doped carbon dots for carbon steel in acidic media: Performance and mechanism investigation

[J].

Functionalized carbon nanotubes as a novel inhibitor to enhance the anticorrosion performance of carbon steel in CO2-saturated NaCl solution

[J].

The constitution and fundamental properties of solids and liquids. Part I. solids

[J].

Comprehensive investigation of steel corrosion inhibition at macro/micro level by ecofriendly green corrosion inhibitor in 15%HCl medium

[J].

A new insight into corrosion inhibition mechanism of copper in aerated 3.5wt.%NaCl solution by eco-friendly imidazopyrimidine dye: Experimental and theoretical approach

[J].

Effect of halogen anions on corrosion inhibition of ionic liquids

[J].

卤素阴离子对离子液体缓蚀性能的影响

[J].

2-Benzylsulfanyl-1H-benzimidazole and its mixture as highly efficient corrosion inhibitors for carbon steel under dynamic supercritical CO2 flow conditions

[J].