近年来,研究人员在纯镁[19]、Mg-Al[20~22]、Mg-Si[23]、Mg-RE[24~27]、Mg-RE-Zn[28,29]等多种镁合金样品的电化学阻抗谱中观察到双感抗弧现象。双感抗弧现象严重阻碍了研究人员对等效电路模型的构建,极大地阻碍了镁合金腐蚀行为及相关机理的研究。目前,研究人员针对镁合金中的双感抗弧现象提出了两种假说:一种假说认为双感抗弧现象由不同中间粒子的吸附-脱附引发[19~22,26,27],该假说解释了两个感抗弧的时间常数相差较大的原因,但是现有研究未发现各种中间离子存在的确切证据,同时该假说也无法解释双感抗弧现象往往出现在长时间浸泡的样品中。另一种假说认为双感抗弧现象与镁合金表面不均匀的腐蚀形貌有关[23,28,29],两个感抗弧分别代表了Mg+在腐蚀轻微区域和腐蚀严重区域的吸附-脱附过程。该假说解释了为何双感抗弧现象往往出现在长时间浸泡的样品中,腐蚀初期,样品表面腐蚀程度较轻尚未形成深孔区域,因此阻抗谱中未观察到双感抗弧现象,长时间浸泡后,随着腐蚀的进一步发展,部分区域形成深孔区域,阻抗谱中开始出现双感抗弧现象,但该假说未建立合理的化学动力学模型分析腐蚀形貌的差异如何影响感抗反应的时间常数。

在NaCl溶液中,纯镁主要表现为均匀腐蚀,其腐蚀形貌较为均匀;而AZ31镁合金则以局部腐蚀为主,腐蚀形貌呈现显著的不均匀性。本研究以这两种腐蚀类型不同的镁合金为研究对象,通过对比分析其腐蚀形貌及电化学阻抗谱特征,进一步分析双感抗弧现象的形成原因,验证不均匀腐蚀形貌与双感抗弧现象之间的相关性。

1 实验方法

本文所用工业纯镁和AZ31镁合金样品采购自湖南镁宇科技有限公司,两种镁合金主要化学成分如表1所示。其中,AZ31镁合金样品为420 ℃下均匀化处理12 h后的样品。将两种镁合金样品线切割成10 mm × 10 mm × 5 mm的小方块备用。

表1 实验用镁合金化学成分 (mass fraction / %)

Table 1

| Samples | Al | Zn | Mn | Fe | Ni | Cu | Mg |

|---|---|---|---|---|---|---|---|

| Pure Mg | 0.0025 | 0.00071 | 0.00041 | 0.0082 | 0.00013 | 0.00012 | Bal. |

| AZ31 Mg-alloy | 3.28 | 0.95 | 0.84 | 0.014 | 0.0023 | 0.00021 | Bal. |

将纯镁和AZ31镁合金样品各表面依次使用400#、1000#、2000#水磨砂纸和1600#、4000#金相砂纸进行粗磨、细磨和抛光处理。每次研磨方向与上一道次垂直,直至上道次表面划痕消失。抛光后样品表面用无水乙醇清洗,并用吹风机迅速吹干,放入干燥皿内待用。

电化学阻抗谱测试使用CS350M电化学工作站在三电极体系进行测试,工作电极为待测样品,暴露面积为10 mm × 10 mm。饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极,以3.5% (质量分数) NaCl溶液为电解液,通过恒温水浴法使电解液温度保持在(25 ± 2) ℃。电化学阻抗谱测试在开路电位(OCP)下进行,设置交流幅值为±10 mV vs. OCP,测试频率范围为105~10-2 Hz。使用Zview 2.0软件对电化学阻抗谱数据进行分析。

采用SZ680体视显微镜记录不同样品在3.5%NaCl溶液中浸泡后的光学图像,然后对腐蚀后的镁基体和腐蚀产物形貌进行观察。观察腐蚀后镁基体形貌的样品先在室温下20% (质量分数)铬酸溶液中浸泡15 min清洗掉腐蚀产物,使用VHX-5000型超景深显微镜观察镁基体腐蚀后的3D图像,采用TESCAN MIRA2型扫描电镜(SEM)观察镁基体的微观形貌。观察腐蚀产物的样品需进行喷金处理,然后用TESCAN MIRA2型SEM采用二次电子和背散射模式观察样品的微观形貌,并使用电镜自带的Ultim Max 40型能谱仪(EDS)对化学元素的组成进行分析。采用D/Max-1200型X射线衍射仪(XRD)对腐蚀产物进行物相分析。首先将纯镁和AZ31镁合金样品磨成粉末,将粉末样品浸泡在3.5%NaCl溶液中24 h后,对样品进行检测。实验电压为36 V,采用Cu Kα辐射,衍射波长为0.154 nm,扫描角度为10°~80°,扫描速度为8 (°)/min。测试所得数据采用Jade 6.0软件进行分析。

2 结果与讨论

2.1 微观组织分析

图1

图1

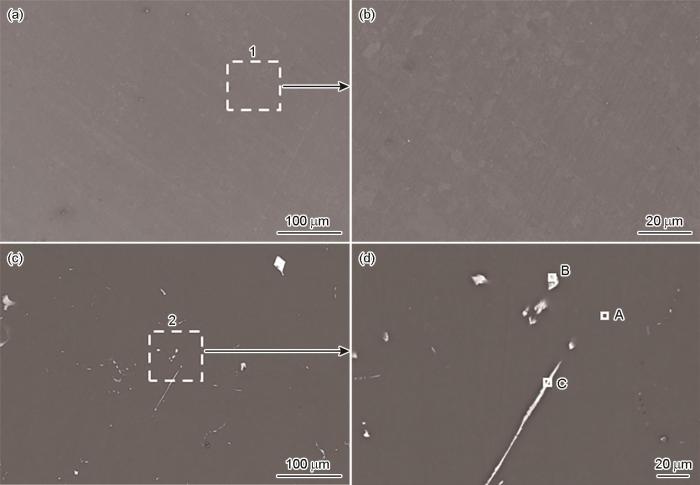

纯镁和AZ31镁合金样品的背散射照片

Fig.1

Backscattering photographs of pure Mg and AZ31 Mg-alloy samples: (a, b) pure Mg samples, (b) morphology with high magnification of region 1, (c) AZ31 Mg-alloy samples, (d) morphology with high magnification of region 2

表2 AZ31镁合金样品不同区域的EDS分析结果 (atomic fraction / %)

Table 2

| Areas | Mg | Al | Mn | Zn |

|---|---|---|---|---|

| A | 97.1 | 2.3 | - | 0.6 |

| B | 25.1 | 47.7 | 27.2 | - |

| C | 12.7 | 56.5 | 30.5 | 0.3 |

2.2 电化学阻抗谱分析

纯镁和AZ31镁合金样品在3.5%NaCl溶液中浸泡24 h后的电化学阻抗谱如图2所示。图2a和b分别为纯镁和AZ31镁合金样品的Nyquist图,两种样品明显表现出不同的特征。纯镁样品的电化学阻抗谱包含两个时间常数:一个位于高中频区域(105~0.33 Hz)的容抗弧和一个位于中低频区域(0.33~0.01 Hz)的容抗弧。AZ31镁合金样品包含3个时间常数:一个位于高中频区域(105~4.36 Hz)的容抗弧和两个位于中低频区域(4.36~0.16 Hz和0.16~0.01 Hz)的感抗弧,在低频区表现出显著的双感抗弧特征。图2c和d为纯镁和AZ31镁合金样品的Bode图。图2c为两种样品的频率-相位角图,纯镁在第一象限内包含两个波峰,说明其阻抗谱中包含两个容抗信号;AZ31镁合金样品在第一象限内包含一个波峰,在第四象限内包含两个波谷,说明其阻抗谱信号包含一个容抗信号和两个感抗信号,与Nyquist图测试结果一致。图2d为两种样品的频率-模量图,最低频处纯镁样品的模量|Z|0.01 Hz明显大于AZ31镁合金样品,说明纯镁样品腐蚀速率要低于AZ31镁合金样品。

图2

图2

纯镁和AZ31镁合金样品3.5%NaCl溶液中浸泡24 h后的电化学阻抗谱测试结果

Fig.2

EIS results of pure Mg and AZ31 Mg-alloy samples after immersion in 3.5%NaCl solution for 24 h: (a) Nyquist plot of pure Mg samples, (b) Nyquist plot of AZ31 Mg-alloy samples, (c) frequency-phase angle plot, (d) frequency-modulus plot

2.3 腐蚀形貌分析

图3

图3

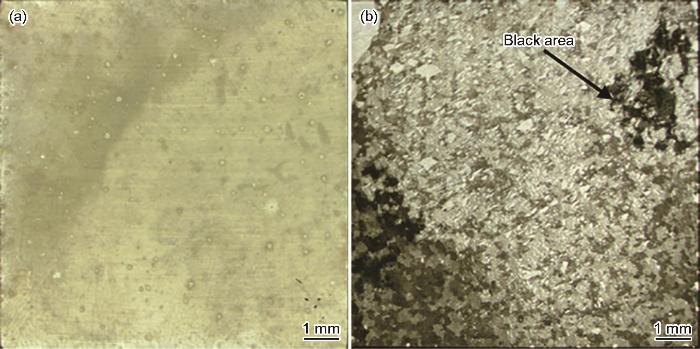

纯镁和AZ31镁合金样品在3.5%NaCl溶液中浸泡24 h后的光学形貌

Fig.3

Optical photos of pure Mg and AZ31 Mg-alloy samples after immersion in 3.5%NaCl solution for 24 h: (a) pure Mg sample, (b) AZ31 Mg-alloy sample

图4

图4

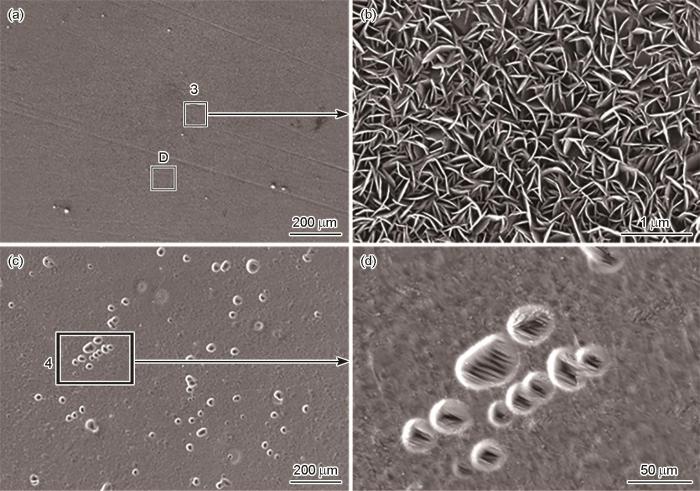

纯镁样品腐蚀形貌的SEM形貌

Fig.4

SEM of the corrosion morphology of pure Mg-alloy: (a) surface film morphology, (b) the morphology with high magnification of region 3, (c) matrix morphology after corrosion products removed, (d) the morphology with high magnification of region 4

图5为AZ31镁合金在3.5%NaCl溶液中浸泡24 h后的镁基体形貌。图5a为样品的3D形貌图,样品表面不均匀:部分区域的腐蚀形貌表现出点蚀的特征,腐蚀扩展以向深度方向发展为主,在镁基体表现形成巨大的腐蚀坑,最深处超过100 μm,进一步对该区域镁基体的微观腐蚀形貌进行观察发现,其表面粗糙,分布着大量的微腐蚀孔(图5b和5c);部分区域的腐蚀形貌表现出丝状腐蚀特征,以在样品表面扩展为主,在镁基体表面形成丝状腐蚀沟,深度约10~20 μm,其SEM形貌显示,腐蚀沟底部的镁基体腐蚀较轻,无微腐蚀孔,表面较为光滑(图5d和e)。AZ31镁合金样品的腐蚀形貌显示,其表面已被严重腐蚀,且不同区域的腐蚀形貌相差较大,说明AZ31镁合金样品表面膜已被严重破坏,失去保护作用,镁基体同时受到点蚀和丝状腐蚀两种类型的腐蚀破坏。

图5

图5

AZ31镁合金样品去除腐蚀产物后的腐蚀形貌

Fig.5

Corrosion morphology of AZ31 Mg-alloy samples after removal of corrosion products: (a) 3D morphology, (b, c) SEM of pitting corrosion area, (d, e) SEM of filiform corrosion area

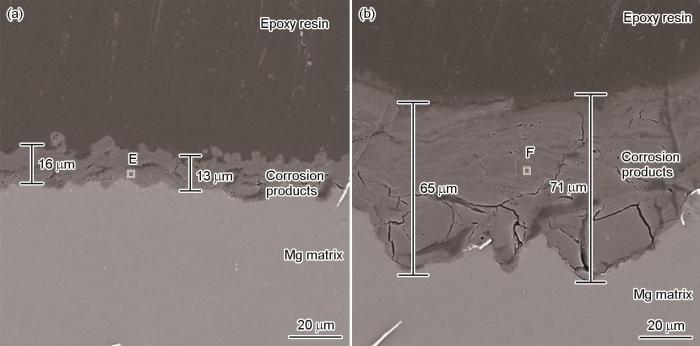

图6为AZ31镁合金样品3.5%NaCl溶液中浸泡24 h后截面的腐蚀形貌,样品的腐蚀产物堆积不均匀,在丝状腐蚀区域,腐蚀产物厚度较薄,约13~16 μm,而在点蚀区域,腐蚀产物的堆积厚度明显大于腐蚀轻微处,最深处超过70 μm。

图6

图6

AZ31镁合金样品在3.5%NaCl溶液中浸泡24 h后截面形貌

Fig.6

Cross section of AZ31 Mg-alloy sample after immersion in 3.5%NaCl solution for 24 h: (a) SEM of filiform corrosion area, (b) SEM of pitting corrosion area

表3 纯镁和AZ31镁合金样品腐蚀产物的EDS测试结果 (atomic fraction / %)

Table 3

| Region | Mg | O |

|---|---|---|

| D | 82.3 | 17.7 |

| E | 72.0 | 28.0 |

| F | 69.7 | 30.3 |

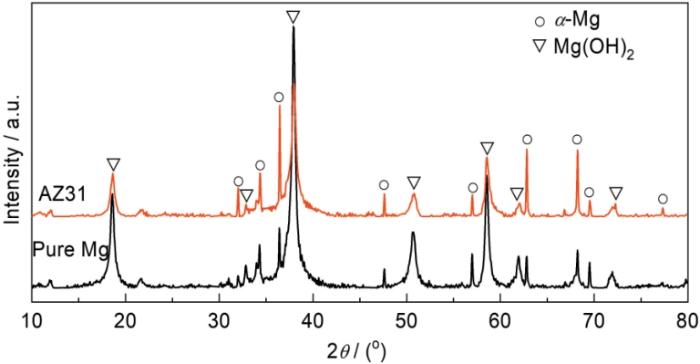

图7

图7

纯镁和AZ31镁合金腐蚀产物XRD谱

Fig.7

XRD pattern results of pure Mg and AZ31 Mg-alloy corrosion products

2.4 腐蚀形貌对电化学阻抗谱的影响

通过腐蚀形貌分析可知,纯镁和AZ31镁合金样品在3.5%NaCl溶液中表现出明显不同的腐蚀特征。因此可用不同的等效电路对其电化学阻抗谱结果进行拟合分析(图8)。

图8

图8

纯镁样品和AZ31镁合金样品等效电路

Fig.8

Equivalent circuits of pure Mg samples (a) and AZ31 Mg-alloy samples (b)

对纯镁腐蚀形貌的分析(图3a和图4)显示,纯镁样品表面膜仍能发挥出较好的保护作用,镁基体腐蚀程度较轻,以均匀腐蚀为主,镁基体表面仅存在均匀分布的浅腐蚀坑。纯镁样品的腐蚀过程受到表面离子交换过程和表面膜两方面影响,因此可用图8a所示等效电路对结果进行拟合:其中Rs为溶液电阻;Rf为表面膜电阻,为模拟不光滑样品表面引起的弥散现象,使用常相位角元件CPEf代表表面膜电容,包含Qf和nf两个参数;Rt为低频极化电阻;同样使用常相位角元件CPEdl代替纯电容代表双电层电容,包含Qdl和ndl两个参数;拟合结果为:溶液电阻Rs为5 Ω·cm2;表面膜电阻Rf为2829 Ω·cm2;表面膜电容参数Qf为1.41 × 10-5 Ω-1·cm-2·s n,nf为0.92;低频极化电阻Rt为2488 Ω·cm2;双电层电容参数Qdl为8.09 × 10-4 Ω-1·cm-2·s n,ndl为0.72;卡方检验结果为0.00105。

对AZ31镁合金腐蚀形貌的分析(图3b,图5和6)显示,AZ31镁合金样品表现出与纯镁样品不同的腐蚀特征,同时受到丝状腐蚀和点蚀的侵害,其表面膜已被严重破坏,对镁基体的保护能力较差,形成了不均匀的腐蚀形貌。其电化学阻抗谱同样表现出不同的特征,由于表面膜被严重破坏,因此高中频部分(105~4.36 Hz)未出现表面膜阻碍作用的容抗弧,仅出现代表镁基体表面离子交换过程和双电层电容作用的容抗弧,值得注意的是,AZ31镁合金低频部分(4.36~0.01 Hz)出现两个感抗弧,而非常见的单个感抗弧[8,33,34]。目前,镁合金的双感抗弧现象形成原因有两种观点:一种认为两个感抗弧代表不同中间离子的吸附-脱附过程,那么相同实验环境下的纯镁样品也应当出现双感抗弧现象,明显与本研究的实验现象不符(图2a);另一种观点认为,镁合金腐蚀过程中形成的不均匀腐蚀形貌导致不同区域Mg+离子吸附-脱附过程时间常数产生较大差异,两个感抗弧分别代表不同区域的Mg+离子吸附-脱附过程。对纯镁和AZ31镁合金电化学阻抗谱和腐蚀形貌的分析显示,纯镁样品腐蚀形貌均匀,未出现双感抗弧现象;AZ31镁合金形成了不均匀的腐蚀形貌,其电化学阻抗谱中可观察到双感抗弧现象。

根据已有研究[23,28,29],带双感抗弧的电化学阻抗谱的结果可以用如图8b所示等效电路进行拟合,各电子元件的物理意义为:Rs代表溶液电阻,Rt代表低频极化电阻,常相位角元件CPEdl代表双电层电容,包含Qdl和ndl两个参数,R1和L1分别为点蚀区域Mg+吸附-脱附过程的电阻和电感,R2和L2分别代表丝状腐蚀区域Mg+吸附-脱附过程的电阻和电感。拟合结果为:溶液电阻Rs为4 Ω·cm2;低频极化电阻Rt为129 Ω·cm2;双电层电容参数Qdl为3.11 × 10-5 Ω-1·cm-2·s n,ndl为0.94;点蚀区域Mg+吸附-脱附过程的电阻R1和电感L1分别为250 Ω·cm2和52 H·cm2;丝状腐蚀区域Mg+吸附-脱附过程的电阻R2和电感L2分别为61 Ω·cm2和417 H·cm2,卡方检验结果为0.00659。点蚀区域Mg+吸附-脱附过程的时间常数(τ1 = L1/R1= 0.21)远小于丝状腐蚀区域(τ2 = L2/R2 = 6.83),该时间常数与不同区域Mg+吸附-脱附过程的电阻R和电感L有关(τ = L/R),R和L分别受到表面膜厚度和镁基体表面粗糙度影响:表面膜阻碍离子和电子的迁移,其厚度越大,对Mg+吸附-脱附过程的阻碍作用就越强,该区域Mg+吸附-脱附过程的阻抗R就越大;镁基体表面越粗糙,其比表面积越大,单位面积上可为Mg+提供了更多的吸附位,L与单位面积上Mg+的最大吸附位呈负相关关系,镁基体表面越粗糙,该区域的电感值L越小。从图6可知,丝状腐蚀区域腐蚀产物堆积较薄(13~16 μm),点蚀区域腐蚀产物堆积厚度(> 70 μm)明显大于丝状腐蚀区域,因此点蚀区域Mg+吸附-脱附过程的电阻(R1)要大于丝状腐蚀区域(R2);丝状腐蚀区域的镁基体表面较为光滑,无微腐蚀孔,比表面积较小,而点蚀区域的镁基体则较为粗糙,存在大量微腐蚀孔,比表面积较大,因此点蚀区域单位面积上Mg+的最大吸附位要远大于丝状腐蚀区域,点蚀区域单位面积上Mg+吸附-脱附过程的电感值(L1)要远小于丝状腐蚀区域(L2)。因此点蚀区域和丝状腐蚀区域腐蚀形貌上的差异导致不同区域Mg+吸附-脱附过程时间常数相差较大,因此电化学阻抗谱的低频区域出现了两个感抗弧。

2.5 AZ31镁合金不均匀腐蚀形貌形成原因分析

对AZ31镁合金浸泡初期(10 min和30 min)的腐蚀形貌进行观察,通过样品腐蚀形貌的演变,分析AZ31镁合金不均匀腐蚀形貌的形成原因。图9为AZ31镁合金样品在3.5%NaCl溶液中浸泡10 min后的腐蚀形貌。在腐蚀轻微的区域(区域5),AZ31样品中的Al-Mn相周围可观察到小腐蚀坑,Al-Mn相本身未被腐蚀,说明Al-Mn相与周围的镁基体之间形成了微电偶腐蚀,由于Al-Mn相电位更正,因此作为阴极相加速镁基体的腐蚀。在腐蚀稍重的区域(区域6),Al-Mn相周围形成了大量的丝状浅腐蚀沟,表现出丝状腐蚀特征,说明微电偶腐蚀进一步发展成丝状腐蚀向周围区域扩展。

图9

图9

AZ31镁合金样品浸泡10 min后的腐蚀形貌SEM图

Fig.9

SEM of corrosion morphology of AZ31 Mg-alloy samples after 10 min immersion: (a) AZ31 Mg-alloy samples after removal of corrosion products, (b) the morphology with high magnification of region 5, (c) the morphology with high magnification of region 6

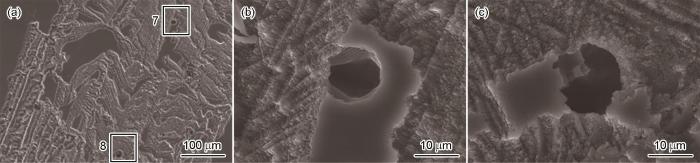

图10为AZ31镁合金样品在3.5%NaCl溶液中浸泡30 min后的腐蚀形貌。相比于浸泡10 min的样品,丝状腐蚀范围和宽度进一步扩展,同时丝状腐蚀区域内部分区域出现点蚀痕迹,说明浸泡一段时间后,AZ31镁合金样品出现点蚀。

图10

图10

AZ31镁合金样品浸泡30 min后的腐蚀形貌SEM图

Fig.10

SEM of corrosion morphology of AZ31 Mg-alloy samples after 30 min immersion: (a) AZ31 Mg-alloy samples after removal of corrosion products, (b) the morphology with high magnification of region 7, (c) the morphology with high magnification of region 8

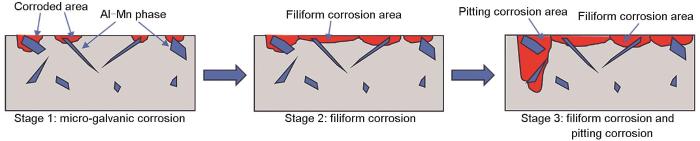

结合AZ31镁合金腐蚀形貌可知,AZ31镁合金的腐蚀过程可分为3个阶段:阶段1以Al-Mn相诱发的微电偶腐蚀为主,腐蚀主要出现在Al-Mn相周围;阶段2微电偶腐蚀进一步诱发丝状腐蚀,主要在样品表面扩展;阶段3在部分丝状腐蚀区域诱发形成点蚀,点蚀与丝状腐蚀两种类型的腐蚀共存,点蚀与丝状腐蚀的扩展表现出不同的特征,点蚀主要向深度方向扩展,而丝状腐蚀主要在样品表面扩展,最终在样品表面形成不均匀的腐蚀形貌,即双感抗弧的形成为丝状腐蚀和点蚀在镁合金表面综合作用的结果,如图11所示。

图11

图11

AZ31镁合金腐蚀过程示意图

Fig.11

Schematic diagram of the AZ31 Mg-alloy corrosion process

3 结论

(1) 在3.5%NaCl溶液中浸泡24 h后,AZ31镁合金样品和纯镁样品的腐蚀行为表现出显著的差异,以局部腐蚀为主的AZ31镁合金样品表面形成了明显的不均匀腐蚀形貌,其电化学阻抗谱中出现了双感抗弧现象;而以均匀腐蚀为主的纯镁样品形成了较为均匀的腐蚀形貌,且其阻抗谱中未观察到双感抗弧现象,说明双感抗弧现象的形成与镁合金样品不均匀的腐蚀形貌有关。

(2) AZ31镁合金腐蚀过程中,Al-Mn相诱发的微电偶腐蚀,并随着浸泡时间延长,进一步发展为丝状腐蚀和点蚀,由于丝状腐蚀和点蚀的扩展方式不同导致样品表面出现不均匀的腐蚀形貌,即双感抗弧的形成为丝状腐蚀和点蚀两种类型的腐蚀在镁合金表面综合作用的结果。

参考文献

Magnesium: Properties-applications-potential

[J].

Magnesium: Industrial and research developments over the last 15 years

[J].

Recent developments on corrosion behaviors of Mg alloys with stacking fault or long period stacking ordered structures

[J].

Advances in Mg corrosion and research suggestions

[J].

Review of recent developments in the field of magnesium corrosion

[J].

Electrochemical estimation of the corrosion rate of magnesium/aluminium alloys

[J].

Assessing the corrosion of commercially pure magnesium and commercial AZ31B by electrochemical impedance, mass-loss, hydrogen collection, and inductively coupled plasma optical emission spectrometry solution analysis

[J].

Corrosion behaviour of AZ21, AZ501 and AZ91 in sodium chloride

[J].

Corrosion resistance of aged die cast magnesium alloy AZ91D

[J].

Effect of tin modification on corrosion of AM70 magnesium alloy

[J].

The influence of yttrium (Y) on the corrosion of Mg-Y binary alloys

[J].

The corrosion behavior of AZ31 alloy in chloride and sulfate media-a comparative study through electrochemical investigations

[J].

Influence of crystallographic orientation and Al alloying on the corrosion behaviour of extruded α-Mg/LPSO two-phase Mg-Zn-Y alloys with multimodal microstructure

[J].

The corrosion behavior of Mg5Y in nominally distilled water

[J].

Electrochemical corrosion study of Mg-Al-Zn-Mn alloy in aqueous ethylene glycol containing chloride ions

[J].

Assessing the corrosion of multi-phase Mg-Al alloys with high Al content by electrochemical impedance, mass loss, hydrogen collection, and inductively coupled plasma optical emission spectrometry solution analysis

[J].

Different microgalvanic corrosion behavior of cast and extruded EW75 Mg alloys

[J].

A new look on the corrosion mechanism of magnesium: An EIS investigation at different pH

[J].

Effect of heat treatment on corrosion behavior of AZ63 magnesium alloy in 3.5wt.% sodium chloride solution

[J].

Electrochemical behavior of Mg-Al-Zn-In alloy as anode materials in 3.5wt.%NaCl solution

[J].

Corrosion of hot extrusion AZ91 magnesium alloy. Part II: Effect of rare earth element neodymium (Nd) on the corrosion behavior of extruded alloy

[J].

Influence of casting porosity on the corrosion behaviour of Mg0.1Si

[J].

Corrosion behaviour in salt spray and in 3.5%NaCl solution saturated with Mg(OH)2 of as-cast and solution heat-treated binary Mg-RE alloys: RE = Ce, La, Nd, Y, Gd

[J].

Effect of extrusion on corrosion behavior and corrosion mechanism of Mg-Y alloy

[J].

Corrosion behavior of Mg-5.7Gd-1.9Ag Mg alloy sheet

[J].

In-situ observation on filiform corrosion propagation and its dependence on Zr distribution in Mg alloy WE43

[J].

Influence of corrosion morphology on inductive impedance of Mg-Gd-Y-Zn-Zr-Ag alloy

[J].

Influence of long-period stacked ordered phases on inductive impedance of Mg-Gd-Y-Zn-Zr-Ag alloys

[J].

Corrosion of magnesium alloy AZ31: The influence of bicarbonate, sulphate, hydrogen phosphate and dihydrogen phosphate ions in saline solution

[J].

Effect of grain size and twins on corrosion behaviour of AZ31B magnesium alloy

[J].

The relation between severe plastic deformation microstructure and corrosion behavior of AZ31 magnesium alloy

[J].

An impedance investigation of the mechanism of pure magnesium corrosion in sodium sulfate solutions

[J].

Enhanced corrosion resistance of AZ91 alloy produced by semisolid metal processing

[J].