风能作为一种清洁、可再生的绿色能源,正日益成为全球能源转型的重要支柱[1~4],风电的可持续发展推动着世界能源体系由化石能源向可持续发展能源转变[5~7]。由于风力发电机组常常被建立在大陆的空旷区域和近海地区,使得风电叶片在工作时经常面临着雨水、砂石、冰雹、空气中其他颗粒的冲蚀与摩擦、冰雪覆盖、太阳紫外老化等问题[8~11]。此外,现役风力发电机组叶片的长度已由40 m增长至120 m,叶尖线速度突破100 m/s,叶片长度的增加虽然提升了风机的发电效率,但也伴随着一系列工程与环境问题的产生[12~15]。其中,高叶尖速度会加剧冲蚀与摩擦两种破坏方式对风电叶片涂层的损伤,从而增大叶片工作时所受的阻力,降低风机的发电效率,缩短风电叶片的使用寿命,带来不可预估的经济损失与安全隐患[16~19]。

目前,风电叶片的保护系统包含了涂料、弹性胶带、保护膜、防护侵蚀板等防护方式,其中,涂料因其具备多功能性、耐用性、成本低等特点被广泛应用[20,21]。PTFE是一种低摩擦系数、低表面能、低密度的固体材料,常用于提升涂层的耐磨性、疏水性、抗结冰性与抗沙蚀性[22~25]。Özzaim等[26]探究了两种不同颗粒冲蚀介质下,25% (质量分数) PTFE增强玻璃纤维和35%PTFE增强碳颗粒两种复合材料的冲蚀行为,结果表明PTFE复合材料的抗颗粒冲蚀性能较原材料大幅提升。Kumar等[27]将PTFE与塑料缩醛树脂混合制备出一种复合材料,并对比复合材料与塑料缩醛树脂在高应力磨损、喷砂冲蚀、泥浆冲蚀实验中的性能,结果表明,PTFE增强了塑料缩醛树脂的耐磨、抗砂蚀、抗泥浆冲蚀的性能。Qin等[28]将PTFE与丙酮混合得到的悬浮液喷涂在环氧树脂表面上,制备出了一种高疏水性、高抗结冰性能的风电叶片面漆,涂层性能检测结果表明,当PTFE在悬浮液中的质量分数为5%时,涂层的静态接触角为154°、滚动角小于2°,冰黏附强度仅有28 kPa,但并未测试对其耐雨蚀性能影响。Karmouch等[29]将风电叶片样品直接浸入PTFE溶液分散体中,所得涂层的静态接触角为145°,冰黏附的剪切强度比原始样片下降了80%。目前的研究表明,PTFE确实可以大幅提升涂层的耐磨性、疏水性、抗结冰性与抗砂蚀性能,但缺少对含PTFE涂层的耐雨蚀性能研究。在风电叶片实际服役工况下,雨水对涂层冲蚀造成的影响也十分严重,因此探究PTFE对涂层耐雨蚀性能的影响是十分重要的[30,31]。

本文制备了不同PTFE含量(质量分数为0、1%、2%、3%和5%)的PU涂层,探索了PTFE对涂层基本性能的影响,并对涂层的耐磨性做了进一步探究。使用高速液滴冲蚀装置模拟雨水冲击风电叶片涂层的实际工况,在液滴冲蚀实验中,探索了雾化与射流两种不同的冲蚀方式下PTFE对涂层耐雨蚀性能的影响,液滴冲蚀速度选用了接近于不同长度风电叶片的叶尖旋转速度(70、90和115 m/s)。最后,分析了PTFE对涂层耐磨性与耐雨蚀性能的影响机制。

1 实验方法

1.1 涂料与样品制备

制备涂料所用的原材料主要为:端羟基聚丁二烯(HTPB)(固溶物含量> 99.9%),平均相对分子质量3000;XP 2406异弗尔同异氰酸酯固化剂(IPDI),平均相对分子质量1500;金红石型钛白粉,25 µm;PTFE蜡粉,2~3 µm;乙酸丁酯,分析纯;UV 531紫外线吸收剂;BYK 410防沉降助剂,BYK 163润湿分散剂,BYK 052脱泡剂,Tego 4100流平助剂。

表1为风电叶片PU涂料的基本配方,本实验选取固定R值(n(—NCO)∶n(—OH))为1.2∶1,颜基比为0.4;只改变PTFE的用量,使得PTFE在最终涂层中的质量分数为0,1%,2%,3%,5%。不同PTFE含量PU涂层以PTFE在涂层中的质量分数和聚氨酯缩写命名,例如PU-1%涂层,表示PTFE质量分数为1%的PU涂层;PU-0~2%涂层,表示为PTFE质量分数从0增加到2%的PU涂层。

表1 风电叶片PU涂料的基本配方

Table 1

| Component | Raw materials | Mass fraction / % | |

|---|---|---|---|

| 1 | HTPB | 30 | |

| 2 | Titanium dioxide | 23 | |

| 3 | Butyl acetate | 10 | |

| 4 | UV absorber | 1 | |

| Component A | 5 | Anti-settling agent | 0.25 |

| 6 | Wetting and dispersing agent | 0.25 | |

| 7 | Defoamer | 0.25 | |

| 8 | Levelling agent | 0.25 | |

| 9 | PTFE | 0~5 | |

| Component B | 10 | IPDI | 30 |

将HTPB、乙酸丁酯溶剂投入于容器中,并在300~500 r/min转速下分散5~10 min;向容器中加入钛白粉、PTFE蜡粉、紫外线吸收剂、助剂,并在600~800 r/min转速下分散45~60 min,此时得到甲组分;将IPDI投入装有甲组分的容器中,并在600~800 r/min转速下分散80~90 min,静止30 min后得到双组分PU涂料;将制备好涂料放入真空干燥箱中进行真空脱泡处理,脱泡时间持续8~10 min,待气泡消除后,取出涂料以备使用。

涂层光泽、铅笔硬度、柔韧性、耐冲击性、耐水性、耐酸碱性的测试基材为马口铁,漆膜厚度80~120 μm;附着力测试基材为玻璃钢,漆膜厚度80~120 μm。将涂料灌注于PTFE模具中,制备拉伸试验样品。涂层耐磨性测试基材为玻璃钢,规格为直径100 mm,漆膜厚度1 mm;耐雨蚀性测试基材为玻璃钢,规格25 mm ×25 mm × 8 mm,漆膜厚度1 mm。

所有样品均在室温条件下固化7 d后进行性能检测。样品制备与测试流程如图1所示。

图1

1.2 涂层性能检测

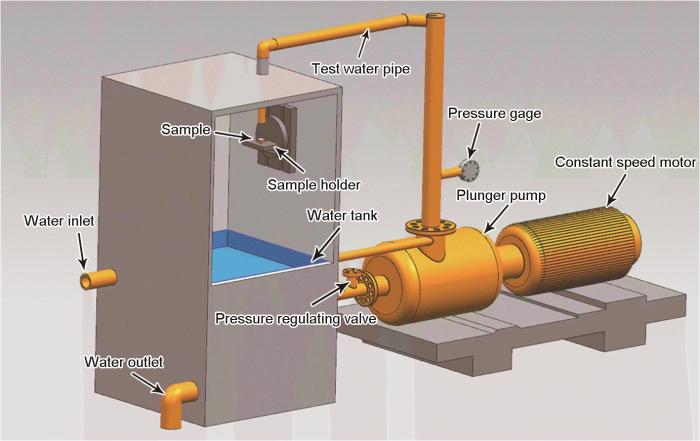

参照ASTM标准G73-98,设计研制了液滴冲蚀装置,其工作原理如图2所示。通过控制管道中的水流量来调节冲蚀管道中的水压力,从而获取喷嘴处不同的液滴冲蚀速度。

图2

在液滴冲蚀实验中,喷嘴距离样品的高度为70 mm,200 L水箱的水温控制在(20 ± 3) ℃。液滴的流速和尺寸是由粒子图像测量技术系统测量。在雾化冲蚀实验中,选用8.3与10.3 MPa两种管道压力,分别对应液滴速度90和115 m/s;在射流冲蚀实验中,选用6.9 MPa的管道压力,液滴速度为70 m/s。

图3为不同喷嘴的三维形貌及相应冲蚀示意图,在雾化液滴冲蚀过程中,雾化喷嘴将液滴以雾状形态喷洒至涂层表面,具有冲蚀范围大,冲蚀点位随机的特点;在射流冲蚀过程中,射流喷嘴不间断的将液滴输送至涂层表面,具有冲蚀点位集中,破坏力更强的特点。

图3

图3

不同喷嘴的三维形貌及相应冲蚀示意图

Fig.3

Three-dimensional actual shapes and corresponding erosion schematics of atomizing nozzle (a) and jet nozzle (b)

表2为风电叶片涂层基本性能要求与检测标准,抗拉强度的检测标准为ISO 257-2,其余检测标准均来源于GB/T 31817-2015。使用XGT台式镜向光泽度计测试光泽度;QHQ-A铅笔划痕硬度仪测试表面硬度;QFH-SH 600附着力测试仪测试附着力;QTX漆膜弹性实验仪测试柔韧性;BGD 304漆膜冲击器测试耐冲蚀性;JM-IV漆膜磨耗仪测试耐磨性;RG-Ⅳ 拉伸试验机测试拉伸性能。

表2 风电叶片涂层基本性能要求与检测标准

Table 2

| Coating properties | Requirement | Test standard |

|---|---|---|

| Gloss (60°) / % | ≤ 30 | GB/T 1743 |

| Pencil hardness | ≥ H | GB/T 6739 |

| Adhesion / level | ≤ 1 | GB/T 9286 |

| Impact resistance / kg·cm | > 50 | GB/T 1732 |

| Flexibility / mm | ≤ 1 | GB/T 1731 |

| Wear resistance / [(CS10, 1000 g/1000 r)]mg | < 60 | GB/T 1768 |

| Elongation at break / % | ≥ 10 | ISO 157-2 |

| Tensile strength / MPa | - | ISO 157-2 |

| Water resistance / 7 d | No foaming, no wrinkling, allowed slight discoloration | GB/T 4893.1 |

| Acid resistance / (0.05 mol/L H2SO4) 7 d | No foaming, no wrinkling, allowed slight discoloration | GB/T 9274 |

| Alkali resistance / (0.1 mol/L NaOH) 7 d | No foaming, no wrinkling, allowed slight discoloration | GB/T 9274 |

使用VR-3200轮廓仪测量单个样品不同冲蚀阶段的体积损失并拍取宏观损伤形貌;使用MIAR-4 SEM拍取涂层微观形貌并结合EDS分析涂层的损伤形貌与机理。

2 结果与分析

2.1 PU涂层的基本性能测试结果

表3为不同PTFE含量的PU涂层的性能检测结果,随着PTFE在涂料中的含量增加,涂层的基本性能发生改变,但始终符合风电叶片涂层的检测标准。其中,涂层表面的光泽度逐渐提升,由21.5%提升至24.2%,增长幅度为2.7%。由图4不同PTFE含量的PU涂层的宏观形貌观察到,涂层的光泽度变化不明显。在通常情况下,光泽度增长在1%~3%范围内,肉眼不会观察出明显差异,因此添加不超过5%PTFE对涂层光泽度的影响很小;附着力与表层的铅笔硬度没有发生变化;耐冲击性能逐渐降低;柔韧性降低,但逐渐稳定;耐磨性不断变好;拉伸强度持续变小,断裂伸长率不断增大;耐水性、耐酸碱性实验中并没发现涂层有气泡、起皱、脱落现象。

表3 不同PTFE含量的PU涂层的性能检测结果

Table 3

| Coating properties | PTFE content / % | Test results | ||||

|---|---|---|---|---|---|---|

| 0 | 1 | 2 | 3 | 5 | ||

| Gloss (60°) / % | 21.5 | 22.3 | 22.8 | 23.5 | 24.2 | Qualified |

| Pencil hardness | 4H | 4H | 4H | 4H | 4H | Qualified |

| Adhesion / level | 0 | 0 | 0 | 0 | 0 | Qualified |

| Impact resistance / kg·cm | 100 | 100 | 90 | 90 | 85 | Qualified |

| Flexibility / mm | 0.5 | 0.5 | 1 | 1 | 1 | Qualified |

| Wear resistance / [(CS10, 1000 g/1000 r)] mg | 15 | 14 | 13 | 10 | 7 | Qualified |

| Elongation at break / % | 20.7 | 21.3 | 22.5 | 24.8 | 27.2 | Qualified |

| Tensile strength / MPa | 5.4 | 5.2 | 5.1 | 4.5 | 4.0 | Qualified |

| Water resistance / 7 d | Unchanged | Unchanged | Unchanged | Unchanged | Unchanged | Qualified |

| Acid resistance / (0.05 mol/L H2SO4) 7 d | Unchanged | Unchanged | Unchanged | Unchanged | Unchanged | Qualified |

| Alkali resistance / (0.1 mol/L NaOH) 7 d | Unchanged | Unchanged | Unchanged | Unchanged | Unchanged | Qualified |

图4

图4

不同PTFE含量的PU涂层的宏观形貌

Fig.4

Macroscopic morphologies of PU coatings containing 0 (a), 1% (b), 2% (c), 3% (d) and 5% (e) PTFE

检测结果表明,涂料体系中PTFE含量的增加会对涂层耐冲击性、耐磨性等力学性能产生较大影响,因此展开对涂层耐磨性的深入研究,并重点研究其耐雨蚀性能。

2.2 PTFE对PU涂层耐磨性影响

为了进一步探索PTFE含量对涂层耐磨性的影响,将耐磨周次增加到5000 r,其结果如图5所示。随着涂料中PTFE的含量增加,涂层的耐磨性能得到显著改善,且不同PTFE含量的PU涂层在耐磨实验中的质量损失均呈现线性递增的趋势。在相同的耐磨周次下,涂层中PTFE含量越高,质量损失越小。在整个耐磨性测试实验中,PU-5%涂层的质量损失最小,耐磨性最好;PU-0涂层的质量损失最大,耐磨性最差。此外,按照GB/T 1768要求,PU-1%~5%涂层在5000 r时的质量损失均小于60 mg,因此系列的PU涂层具有高耐磨性。

图5

图5

不同PTFE含量的PU涂层的质量损失随磨损周次的变化

Fig.5

Variations of mass losses of PU coatings containing different contents of PTFE with wear cycle

涂层耐磨性变优的原因主要有两个方面,一方面,在制备PU涂层的过程中,由于PTFE与PU树脂之间存在较大的表面能差异,使得PTFE不断迁移至涂层表面。当涂层中PTFE含量较少时,PTFE主要以离散的形式分布在涂层表面,使得涂层耐磨性小幅提升;当PTFE含量足够大时,PTFE主要以团聚的形式分布在涂层表面,使得涂层的耐磨性大幅提升[32]。另一方面,涂层断裂伸长率的增大与拉伸强度的减小表明涂层的弹性变形的能力增加,良好的弹性变形能力会增大涂层与对磨表面的真实接触面积,充分缓解应力集中,从而改善涂层的耐磨性。

2.3 不同PTFE含量的PU涂层的雨蚀结果与分析

2.3.1 不同PU涂层的雾化冲蚀行为

图6为不同PTFE含量的PU涂层雾化冲蚀2 h的体积损失变化,随着涂层中PTFE的含量增加,涂层的耐冲蚀性能降低。其中,PU-0涂层的最终体积损失为0.5 mm3左右,耐冲蚀性最好;PU-5%涂层的最终体积损失为4 mm3左右,大约为PU-0涂层的8倍,耐冲蚀性最差。

图6

图6

不同PTFE含量的PU涂层在8.3 MPa雾化冲蚀2 h的体积损失变化

Fig.6

Volume loss changes of PU coatings containing different contents of PTFE during atomization erosion at 8.3 MPa for 2 h

在持续2 h的雾化冲蚀过程中,PU-0~2%涂层的体积损失量增长缓慢,且在0~90 min内,3种涂层的体积损失波动较小,直到90~120 min才出现了明显的差异;PU-3%~5%涂层的体积损失量增长迅速,尤其是在60~120 min内,两种涂层的体积损失迅速变大。因此,添加1%~2%PTFE,涂层的耐冲蚀性变化不大;添加3%~5%PTFE,涂层的耐冲蚀性急剧变差。

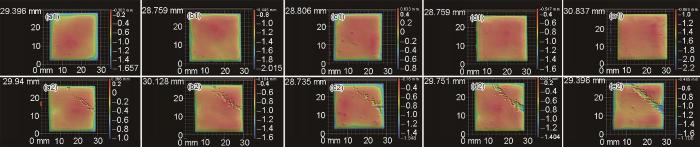

图7为不同PTFE含量的PU涂层在不同冲蚀阶段的表面形貌,随着冲蚀时间的增加,涂层表面凹坑的数量不断增多,尺寸不断增大。在前90 min内,PU-3%~5%涂层表面萌生凹坑的平均数量大约是PU-0~2%涂层的2~3倍;凹坑的平均尺寸达到长0.8 mm、宽0.8 mm、深0.4~0.45 mm,其长、宽、深度大约是PU-0~2%涂层的2~3倍。在90~120 min内,PU-3%~5%涂层表面萌生凹坑的平均数量与PU-0~2%涂层一致,这是因为PU-3%~5%涂层在前90 min内萌生的小凹坑在液滴冲蚀的作用相互连接生成大凹坑,凹坑的平均尺寸达到长1 mm、宽1 mm,深0.6~0.65 mm,其长、宽大约是PU-0~2%涂层的3~4倍,深度大约为2~3倍。此外,凹坑的数量也随着PTFE在涂层中含量的增大而增加,这可能是由于大量的PTFE上浮到涂层表面,没有与PU树脂良好结合导致。

图7

图7

不同PTFE含量的PU涂层在2 h雾化冲蚀的不同阶段的表面形貌

Fig.7

Surface morphologies of PU coatings containing 0 (a), 1% (b), 2% (c), 3% (d) and 5% (e) PTFE after atomization erosion for 60 min (a1-e1), 90 min (a2-e2) and 120 min (a3-e3) test time

2.3.2 PU涂层在不同雾化冲蚀速度下的冲蚀行为

图8为不同PU涂层在不同管道压力下雾化冲蚀30 min的体积损失,涂层在10.3 MPa压强下的体积损失远大于8.3 MPa,这是因为在相同的冲蚀时间内,增大管道中的水流量会增加管道压力与水流速度,使得液滴冲击涂层表面的频率增加以及涂层会吸收更多的冲击能量,最终导致涂层表面被破坏的程度不同。

图8

图8

不同PTFE含量的PU涂层在不同管道压力下雾化冲蚀30 min的体积损失

Fig.8

Volume losses of PU coatings containing different contents of PTFE after atomization erosion for 30 min at pipeline pressures of 8.3 MPa and 10.3 MPa

图8还表明,在10.3 MPa-30 min冲蚀条件下,PU-0~2%涂层的体积损失变化很小;PU-3%~5%涂层的体积损失迅速增大并在5%达到最大值,这与在8.3 MPa条件下雾化冲蚀2 h得出的结果类似。而在8.3 MPa-30 min冲蚀条件下,PTFE的含量从0%到5%,涂层的体积损失在0~0.15 mm3之间,增长幅度很小,这是由于在雾化冲蚀前期,涂层表面正处于凹坑与裂纹的萌发阶段,而冲击压强的减小延长了涂层萌发损伤的时间,最终使得涂层体积损失很小。

图9为不同PTFE含量的PU涂层在不同管道压力下雾化冲蚀30 min的表面形貌,在8.3 MPa-30 min冲蚀条件下,PU-0~5%涂层表面仍保持着完整性,仅出现了少量凹坑,这是由于涂层表面损伤的萌生正处于孕育期,这也使得该冲蚀条件下不能直接判断PTFE对涂层冲蚀性能的影响;但在10.3 MPa-30 min冲蚀条件下,在冲蚀区域内,涂层表面大面积脱落并形成了不同损伤程度的冲蚀形貌。此外,随着PTFE在涂层中含量的增加,涂层表面损伤越严重,但PU-0~2% 3种涂层在冲蚀区域内的损伤形貌变化很小,直到PTFE含量大于2%时,涂层表面形貌发生了明显的变化,其中,PU-5%冲蚀区域内的涂层表面几乎完全脱落。

图9

图9

不同PTFE含量的PU涂层在不同管道压力下雾化冲蚀30 min后的表面形貌

Fig.9

Surface morphologies of PU coatings containing 0 (a), 1% (b), 2% (c), 3% (d) and 5% (e) PTFE after atomization erosion for 30 min at pipeline pressures of 8.3 MPa (a1-e1) and 10.3 MPa (a2-e2)

PU-0~5%在10.3 MPa-30 min冲蚀条件下的冲蚀结果与图6中8.3 MPa-2 h相比,冲蚀结果与伤损原因一致,但冲蚀压强的增大将PTFE与PU树脂的结合力度小的缺陷放大,进而增大了涂层的损伤速率。

2.3.3 不同PU涂层的射流冲蚀行为

与雾化冲蚀不同,由于射流冲蚀的冲击点位更集中,破坏力更强,涂层损伤的孕育期更容易掩,很快就发生涂层大量脱落。尽管射流冲蚀的压强仅有6.9 MPa且冲蚀时间更短,但在射流冲蚀中涂层的最终体积损失量大约为雾化冲蚀的4~5倍。

图10为不同PTFE含量的PU涂层在6.9 MPa-30°攻角下射流冲蚀30 min的体积损失变化,在持续30 min的射流冲蚀过程中,PU-0~2%涂层的体积损失增长缓慢,且3种涂层的体积损失波动较小,最终体积损失差不多,大约为9 mm3;PU-3%~5%涂层的体积损失增加迅速,其中,PU-3%涂层在10~20 min内与PU-5%涂层在20~25 min内的体积损失都有一个急剧增长的阶段,这是由于在冲蚀点位出现了PTFE团聚的现象所导致。两种涂层的最终体积损失为16 mm3左右,大约为PU-0~2%涂层的2倍。因此,PU-0~2%涂层的耐冲蚀性变化很小;PU-3%~5%涂层的耐冲蚀性急剧变差。这与在雾化冲蚀中的结果一致。

图10

图10

不同PTFE含量的PU涂层在6.9 MPa管道压力和30°攻角下射流冲蚀30 min的体积损失变化

Fig.10

Volume loss variations of PU coatings containing different contents of PTFE during jet erosion for 30 min at 6.9 MPa and 30° attack angle

图11为不同PTFE含量的PU涂层在6.9 MPa-30°攻角下射流冲蚀不同阶段的表面形貌,5种涂层的最终冲蚀形貌都为细条状冲蚀凹坑。随着冲蚀时间的增大,涂层表面凹坑的体积不断增大。随着PTFE含量的增大,PU-3%~5%涂层表面凹坑的体积比PU-0~2%涂层大得多,大约为2.5倍。

图11

图11

不同PTFE含量的PU涂层在6.9 MPa管道压力和30°攻角下射流冲蚀不同时间后的表面形貌

Fig.11

Surface morphologies of PU coatings containing 0 (a), 1% (b), 2% (c), 3% (d) and 5% (e) PTFE after jet erosion at 6.9 MPa and 30° attack angle for 5 min (a1-e1), 20 min (a2-e2) and 30 min (a3-e3) test time

3 涂层损伤萌生机制探究

3.1 涂层损伤的萌生

图12为PU-5%涂层原始样片的表面形貌及其局部放大处EDS元素分布,在其放大处,涂层表面主要包含了C、O、Ti、F元素,但在F大量聚集的位置出现了针孔、起皮和剥落坑不同种类的缺陷。这是因为在制备PU涂层的过程中,由于PTFE具有非极性分子结构、较低的表面能和结晶度大的特点,使PTFE难以与其他物质形成化学键、吸附其他物质以及扩散和相互纠缠。PTFE与PU树脂的粘合性差,最终在涂层表面萌生了缺陷。

图12

图12

PU-5%涂层原始样片的表面形貌及其局部放大处EDS元素分布

Fig.12

Surface morphology of PU-5% coating (a), and enlarged image of the marked region in Fig.12a and corresponding EDS analysis results (b)

图13

图13

雾化冲蚀、射流冲蚀、耐磨性测试下涂层的损伤机制图

Fig.13

Damage mechanisms of PU-PTFE coatings under the conditions of atomization erosion (a), jet erosion (b) and wear test (c)

3.2 不同PTFE含量PU涂层的SEM与EDS分析

表4 不同PTFE含量的PU涂层中各元素占比

Table 4

| PTFE content / % | C | O | Ti | F | Other elements |

|---|---|---|---|---|---|

| 0 | 60.73 | 24.11 | 10.90 | 0 | 4.26 |

| 1 | 63.19 | 22.88 | 9.93 | 0.70 | 3.30 |

| 2 | 58.29 | 21.65 | 12.98 | 1.92 | 5.16 |

| 3 | 61.94 | 20.76 | 10.48 | 3.17 | 3.65 |

| 5 | 58.97 | 19.69 | 10.95 | 5.23 | 5.16 |

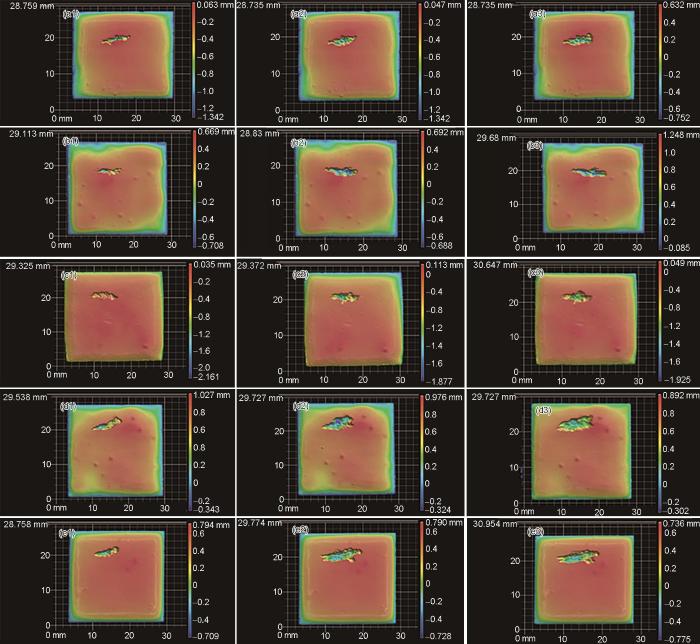

图14为不同PTFE含量的PU涂层原始样片的SEM与C、O、Ti、F 4种元素的表面分布状态,随着涂层中PTFE含量的增加,F在涂层表面的分布形式由离散向团聚转变。其中,PU-0涂层的EDS中没有出现F,涂层表面也没有出现任何缺陷;PU-1%与PU-2%涂层表面的F主要以离散状态分布,但也出现了少量的团聚分布,其中在F团聚处,PU-2%涂层表面出现了明显的缺陷;PU-3%与PU-5%涂层表面的F主要以团聚的形式分布,在F团聚处,PU-5%涂层表面出现了大量的缺陷。因此,随着F在涂层表面团聚的位置越来越多,涂层表面萌生的缺陷随之增加,这也是导致当PTFE含量在0~2%时,涂层的耐冲蚀性没有受到太大影响、耐磨性小幅提升,当PTFE含量大于2%时,涂层的耐冲蚀性急剧变差、耐磨性明显变好的主要原因。

图14

图14

不同PTFE含量的PU涂层原始样片的SEM像与EDS分析结果

Fig.14

SEM images and EDS analysis results of original PU coatings with different contents of PTFE: (a) PU-0, (b) PU-1%, (c) PU-2%, (d) PU-3%, (e) PU-5%

3.3 不同PTFE含量PU涂层的雾化冲蚀SEM与EDS

图15为不同PTFE含量的PU涂层雾化冲蚀2 h的表面损伤形貌与C、O、Ti、F 4种元素的表面分布状态。SEM结果表明,涂层在雾化冲蚀2 h后,PU-0涂层表面仍保持着完整性,但在持续的雾化冲蚀下,表层的PU树脂会自然脱落并形成了少量凹坑;而PU-1%~5%涂层表面出现了大量的凹坑,且随着涂层中PTFE含量的增加,涂层表面冲蚀凹坑的数量越多,这些凹坑一部分是由于PU树脂自然脱落形成,一部分是由于液滴冲蚀F聚集处形成的缺陷造成。EDS结果表明,雾化冲蚀2 h后,由于F聚集处形成的缺陷其周围树脂的脱落带走了大量F,使得PU-1%~5%涂层中的F不再以聚集的形态分布在涂层表面,而是以离散状态分布,尤其是在PU-3%~5%中十分显著。因此,涂层表面凹坑数量的增多与F聚集态分布的减少都证实了因F聚集形成的表面缺陷会降低涂层的耐冲蚀性能推测。

图15

图15

不同PTFE含量的PU涂层雾化冲蚀2 h后的表面形貌与元素分布

Fig.15

SEM images and EDS element mappings of PU coatings with different contents of PTFE after atomization erosion for 2 h: (a) PU-0, (b) PU-1%, (c) PU-2%, (d) PU-3%, (e) PU-5%

4 结论

(1) 该聚氨酯涂料能够满足风电叶片保护涂层的基本要求,符合《风力发电设施防护涂装技术规范》中关于涂层设计的标准:具有高附着力、高耐冲击性、高耐磨性和较好耐雨蚀性。

(2) 随着PTFE在涂层中含量的增加,涂层的耐磨性显著提升,含5%时最好;耐雨蚀性能大幅下降,添加0~2%PTFE涂层的耐冲蚀性变化很小,添加3%~5%PTFE涂层的耐冲蚀性急剧变差。PTFE在涂层表面团聚而产生的表面缺陷是涂层耐磨性变好、耐冲蚀性变差的主要原因。

(3) 添加PTFE改变了液滴冲蚀中凹坑的形成方式,少量凹坑是由自然脱落形成,大量凹坑是由液滴冲蚀F元素聚集处形成的缺陷造成。

(4) 使用耐磨性等基础性能测试结果预测涂层的耐雨蚀性是不可行的,风电叶片耐雨蚀涂层的评价必须通过专业雨蚀设备获取。

参考文献

Spatiotemporal variations of global land surface wind speed and wind power energy density from 1950 to 2021

[J].

1950—2021年全球陆表风速及发电风能时空变化

[J].

The development trend, advantage potential, and orientation selection of China's new energy industry

[J].

中国新能源产业发展态势、优势潜能与取向选择

[J].

A review of wind energy technologies

[J].

Progress and recent trends of wind energy technology

[J].

The "global wind energy report 2024" announces the wind power industry entering a new era of accelerated growth

[N].

《全球风能报告2024》发布 风电行业进入加速增长新时代

[N].

Research and development of nondestructive detection technology for wind turbine blades

[J].

风电机组叶片无损检测技术研究与进展

[J].

Global wind energy resources decline under climate change

[J].

Surface protection and coatings for wind turbine rotor blades

[A]. BrøndstedP, NijssenR P L.

A comprehensive analysis of wind turbine blade damage

[J].

Study on mechanical behavior and acoustic emission response characteristics of the delamination damage evaluation for wind turbine blades

[D].

风电叶片分层缺陷演化的力学行为及声发射响应特性研究

[D].

Research progress of polyurethane coating for MW-level wind turbine blades

[J].

MW级风电叶片用聚氨酯涂料的研究进展

[J].

Rain erosion-resistant coatings for wind turbine blades: A Review

[J].Wind blades are the most expensive parts of wind turbines made from fibre-reinforced polymer composites. The blades play a critical role on the energy production, but they are prone to damage like any other composite components. Leading edge (LE) erosion of the wind turbine blades is one of the common damages, causing a reduction in the annual energy production especially in offshore wind turbine farms. This erosion can be caused by rain, sand and flying solid particles. Coating the blade against erosion using appropriate materials can drastically reduce these losses and hence is of great interest. The sol-gel technique is a convenient method to manufacture thin film coatings, which can protect the blades against the rain erosion, while having negligible effect on the weight of the blades. This article provides an extensive review of the liquid erosion mechanism, water erosion testing procedures and the contributing factors to the erosion of the LE of wind turbine blades. Techniques for improving the erosion resistance of the LE using carbon nanotubes and graphene nano-additives are also discussed.

Erosion of wind turbine blade coatings-Design and analysis of jet-based laboratory equipment for performance evaluation

[J].

Nano-silica anti-icing coatings for protecting wind-power turbine fan blades

[J].

Research progress on application of functional superhydrophobic coatings for anti-icing in polar regions

[J].

功能性超疏水涂层在极地抗冰领域的应用研究进展

[J].

Leading edge erosion of wind turbine blades: Understanding, prevention and protection

[J].

Preparation and anti-corrosion properties of silica aerogel-modified polyurethane composite coatings

[J].

改性SiO2气凝胶聚氨酯复合涂层的制备及耐蚀性能研究

[J].

Corrosion resistance and aging mechanism of polyurethane topcoat for high-speed train

[J].

高速列车用聚氨酯面漆耐蚀性能和老化机制研究

[J].利用电化学阻抗谱 (EIS)、紫外老化、扫描电镜 (SEM) 和红外光谱 (FTIR) 等方法研究了铝合金板表面涂覆的聚氨酯面漆的耐蚀性能和老化机制。结果表明,在3.5wt.%NaCl溶液中浸泡240 h后,聚氨酯面漆发生了后固化现象。在浸泡384~1560 h期间,聚氨酯面漆/铝合金体系界面发生微腐蚀。在浸泡1920~2160 h期间,铝合金基材表面产生了腐蚀产物膜。聚氨酯面漆在紫外老化实验中,表面逐渐产生孔洞变得疏松并发生剥落、光泽度逐渐下降、失光率增加以及色差先增加后趋于稳定,老化前期以可见光降解为主,老化后期以紫外光降解为主。

Rain erosion of wind turbine blade coatings using discrete water jets: Effects of water cushioning, substrate geometry, impact distance, and coating properties

[J].

Rain droplet impact stress analysis for leading edge protection coating systems for wind turbine blades

[J].

Analysis of rain erosion testing technology for wind turbine blades

[J].

风电叶片雨蚀测试技术浅析

[J].风电叶片是风电机组的核心部件之一,受雨雪、风沙、冰雹等各种恶劣的天气因素影响,长期运行的风电叶片前缘会产生严重的侵蚀破坏,导致前缘连接处发生分层裂缝,严重影响叶片的结构稳定性。为了开发出更有利于保护叶片的涂层以及更好地维护叶片,对叶片的雨水侵蚀进行测试研究是十分必要的。本文系统介绍了风电叶片及其涂层受雨水侵蚀的影响过程、雨水侵蚀机理、雨水侵蚀测试方法、测试设备类型以及雨水侵蚀的评估方法,可为行业内开展风电叶片雨蚀防护研究提供参考。

Characterization of PTFE using advanced thermal analysis techniques

[J].

Improved coefficient thermal expansion and mechanical properties of PTFE composites for high-frequency communication

[J].

Research progress in surface modification of polytetrafluoroethylene

[J].

聚四氟乙烯的表面改性研究进展

[J].

Protective performance of fluoropolyurethane coating system in simulated marine environment

[J].

含氟聚氨酯防护涂层体系在模拟海洋环境下的防护性能

[J].

Investigation of particle erosion of polytetrafluoroethylene and its composites

[J].

Performance of polyimide and PTFE based composites under sliding, erosive and high stress abrasive conditions

[J].

Anti-icing epoxy resin surface modified by spray coating of PTFE Teflon particles for wind turbine blades

[J].

Icephobic PTFE coatings for wind turbines operating in cold climate conditions

[A].

Research on wind erosion of wind turbine blades

[J].

风机叶片涂层雨蚀研究

[J].

Preparation and performance study of high wear resistant coating

[J].

高耐磨涂料的制备及性能研究

[J].