7075铝合金作为Al-Zn-Mg-Cu系合金中的代表材料,其优异的力学性能使其成为航空航天和航海船舶领域的首选材料之一,良好的塑性和韧性使其能够承受复杂的载荷和冲击环境,这对于航空航天结构件和航海船舶的结构完整性至关重要。在极端的工作条件下,如高应力和低温环境,7075铝合金仍能保持良好的力学性能,保证结构的安全运行[1~3]。而7系铝合金由于热撕裂性较高,流动性较差,在传统的铸造成型过程中难免会出现疏松、缩孔、热裂和偏析等缺陷,这些缺陷可能会削弱零件的机械性能和使用寿命。虽然塑性加工可以细化金属的晶粒结构,提高材料的强度和韧性,但其所需的加工设备规模大、能耗损耗大、成本高、成型周期长,大型和复杂形状的零件难以一次成形,需要通过多次加工才能达到最终形状[4]。半固态成形工艺结合了传统铸造加工和塑性加工的优点,实现对高性能和复杂形状零件的加工成形,不仅可以改善材料的微观组织结构和综合性能,而且还可以节省加工的成本,具有十分广泛的应用前景[5,6]。除此之外,搅拌摩擦焊工艺(FSW)也能很好地解决铝合金在焊接工艺过程中产生的金属裂纹、热影响区软化以及应力集中等问题[7,8]。

目前,国内外学者对于传统铸态铝合金FSW接头腐蚀问题已开展了大量的研究工作[9,10],而关于半固态铝合金FSW接头腐蚀行为的研究报道却较少。白林越等[11]探讨了7075铝合金FSW接头的腐蚀行为,表明接头各区域试样的海水腐蚀损伤速率均低于母材(BM)试样,且热影响区(HAZ)试样在腐蚀过程中的腐蚀失重速率最高、腐蚀电位最低、腐蚀损伤程度最重。朱艳丽等[12]通过对半固态和铸态7A04铝合金腐蚀行为的比较,发现半固态工艺改变了合金组织形态,形成均匀细小的球状初生α(Al)晶粒,使元素偏析明显减少,有利于形成耐腐蚀的钝化膜,并通过对极化曲线、电化学阻抗谱测试和腐蚀形貌等方面的检测结果表明,与铸态铝合金试样相比,半固态试样具有更好的抗腐蚀性能。

本文重点研究半固态7075铝合金FSW接头在腐蚀环境下的损伤演化过程。详细阐述在不同腐蚀实验条件下,该材料各区域及母材的腐蚀损伤演化的实验数据和结果,同时深入分析引起这种腐蚀演化的机理,包括合金成分、晶体结构和加工工艺对腐蚀损伤的影响。

1 实验方法

1.1 母材及其焊接工艺

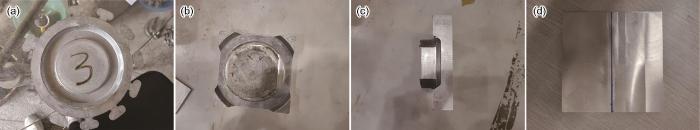

图1

图1

流变挤压铸造成形7075铝合金铸件

Fig.1

Rheological squeeze casting forming 7075 Al-alloy virgin material: (a) virgin casting, (b, c) pre-finished material, (d) welded plate

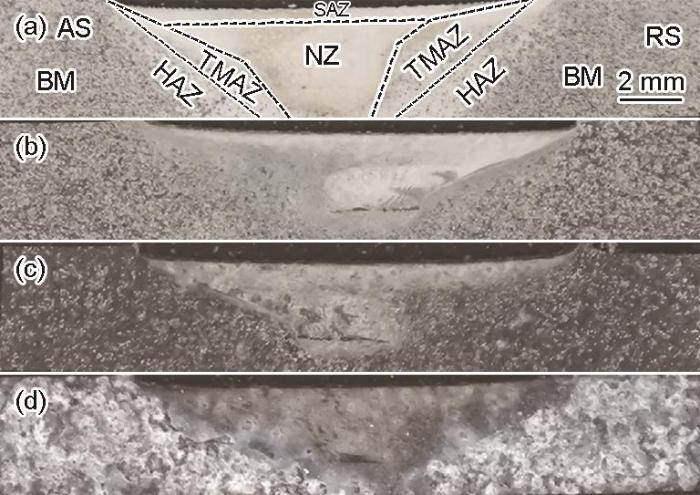

图2

图3

1.2 显微组织观察

在距离焊缝中心线50 mm内截取显微组织观察试样,取垂直焊缝截面为研究面,将焊接好的板材利用电火花切割机切割成尺寸为20 mm × 5 mm × 3 mm的试样,利用热镶嵌机对所截取的试样进行镶嵌,将镶嵌好的试样用不同粒度的砂纸按照400、800、1000、1200、1500和2000目的顺序打磨表面之后,再使用抛光机进行抛光处理。将抛光好的试样利用Keller试剂进行侵蚀,侵蚀时间控制为25 s,最后采用了XJP-6A型光学显微镜(OM)和场发射扫描电子显微镜(SEM,Nova Nano SEM450)观察试样的微观组织形貌。

1.3 晶间腐蚀实验

将准备好的试样按照GBT7998-2005铝合金晶间腐蚀测定方法[13]进行晶间腐蚀实验,腐蚀介质选用实验室自配的10 mL H2O2 + 57 g NaCl + 1000 mL H2O溶液,腐蚀温度设置为(35 ± 2) ℃。将抛光完成的试样浸泡在腐蚀介质中,使其充分腐蚀,分别腐蚀1、2、4、6 h并做好标记。将腐蚀后的试样放入超声波清洗机内用去离子水以及无水乙醇清洗,并利用吹风机冷风吹干。使用光学显微镜观察不同腐蚀时间下试样的腐蚀情况,并精确测量腐蚀坑的深度。使用电子显微镜配合相匹配的能谱仪,详细观察和分析样品中各区域的微观组织形貌,并利用能谱仪分析其各区域内的第二相粒子成分。

2 结果与讨论

2.1 宏观腐蚀形貌及腐蚀深度

图4

图4

半固态7075铝合金焊接接头各区宏观腐蚀形貌

Fig.4

Macroscopic morphologies of various zones of semi-solid 7075 Al-alloy welded joint after intergranular corrosion for 1 h (a), 2 h (b), 4 h (c) and 6 h (d)

图5为半固态7075铝合金焊接接头腐蚀6 h各区腐蚀深度测量图。从中可以看出,焊缝中心区域的NZ其腐蚀程度最轻,腐蚀深度最小,而HAZ的腐蚀程度较大,这与宏观和微观腐蚀形貌的观察结果相一致。从图5d中可以看出,焊缝中心最大腐蚀深度出现在NZ,其腐蚀深度为83.92 μm。从图5b中可以看出,HAZ出现明显的腐蚀深坑,其腐蚀坑深度为387.14 μm。从图5c可以很明显看出,TMAZ腐蚀情况呈现出波浪状,且组织呈现出拉长、细化的状况,与TMAZ的变形组织结构相同,其最大腐蚀深度为190.87 μm。结合图5可看出,半固态7075铝合金FSW接头腐蚀情况为NZ < BM < TMAZ < HAZ,与预期结果相一致。

图5

图5

试样各区晶间腐蚀深度测量图

Fig.5

Measurements of intergranular corrosion depths for different zones of the welded joint after corrosion for 6 h: (a) BM, (b) HAZ, (c) TMAZ, (d) NZ

2.2 显微组织

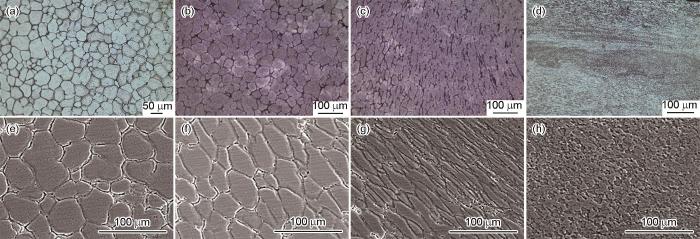

图6为半固态7075铝合金焊接接头各区微观组织形貌,其中左边为光学显微镜下的微观组织形貌,右边为扫描电子显微镜下的微观组织形貌。由图6a和e可知母材(BM)区试样的微观组织致密均匀,晶粒细小,整体呈球状或近球状,无枝晶产生,呈现出明显的半固态组织形貌[14]。图6b和f为HAZ试样微观组织形貌,该区域组织与焊接区距离较远,所以并没有受到搅拌针机械作用的影响,因此仅受到摩擦热循环作用,使得晶粒略微有些增大,但是其形状并未发生明显变化。图6c和g为TMAZ试样的微观组织,虽然在焊接过程中该区域会受到搅拌针的机械作用和轴肩摩擦热输入的影响,但由于该区域组织与搅拌针之间距离较远,所以受到的搅拌力也远小于NZ试样,因此该区域微观组织在机械搅拌作用下发生塑性变形,晶粒被拉长细化,呈现絮状分布。图6d和h为NZ试样的微观组织,搅拌针的机械作用与轴肩摩擦热输入的影响在该区域呈现的最为明显,由摩擦热输入引起的高温状态导致搅拌头四周的晶粒发生软化并随着机械搅拌的作用发生塑性流动,其原始的球状晶粒被破坏、打碎并重新组成为无序的、细小的、均匀的等轴晶。

图6

图6

半固态7075铝合金焊接接头各区微观组织形貌

Fig.6

Optical photographs (a-d) and SEM microstructures (e-h) of different zones of semi-solid 7075 Al-alloy welded joint: (a) BM, (b) HAZ, (c) TMAZ, (d) NZ

半固态7075铝合金FSW接头在形成过程中会受到搅拌针的机械扰动和摩擦热输入的作用,使其微观组织结构发生变化,从而产生晶体不同的微观组织和生成相,这是造成其焊接接头各区域与母材耐腐蚀性能差异的主要原因[15]。

2.3 各区腐蚀微观形貌

图7~10为在不同腐蚀时间下试样各区域的晶间腐蚀微观形貌。从图7~10中可以看出HAZ的腐蚀最为严重,而NZ的腐蚀情况较轻,由图7a~d可得在腐蚀时间为1 h时(图7a),BM表面的点蚀现象呈现的不够明显,与未腐蚀铝合金的形貌无明显区别,放大晶界后发现大多数的腐蚀点沿着晶界分布。2 h后(图7b)的腐蚀特征呈现的逐渐明显,其腐蚀情况的主要趋势仍旧沿着晶界继续发展,并且不断向球晶内部不断扩展。4 h后(图7c)晶界附近的点蚀数量明显增加,局部点蚀已经合并形成较大的腐蚀区域,晶界区域被广泛破坏,晶间腐蚀表现显著,并开始转变为更大范围的剥落腐蚀。6 h后(图7d)晶界腐蚀已经发展成明显的腐蚀通道,腐蚀区域内出现了大量剥落,晶界已经被腐蚀破坏,部分区域晶粒结构已不再连续。

图7

图7

焊接接头BM晶间腐蚀不同时间后的微观形貌

Fig.7

Micro-morphologies of the BM of the welded joint after intergranular corrosion for 1 h (a), 2 h (b), 4 h (c) and 6 h (d)

图8

图8

焊接接头HAZ晶间腐蚀不同时间后的微观形貌

Fig.8

Micro-morphologies of the HAZ of welded joint after intergranular corrosion for 1 h (a), 2 h (b), 4 h (c) and 6 h (d)

图9

图9

焊接接头TMAZ晶间腐蚀不同时间后的微观形貌

Fig.9

Micro-morphologies of the TMAZ of welded joint after intergranular corrosion for 1 h (a), 2 h (b), 4 h (c) and 6 h (d)

图10

图10

焊接接头NZ晶间腐蚀不同时间后的微观形貌

Fig.10

Micro-morphologies of the NZ of welded joint after intergranular corrosion for 1 h (a), 2 h (b), 4 h (c) and 6 h (d)

从图8a~d可以看出HAZ 1 h时(图8a)部分区域已经发展出明显的点蚀坑,并且在晶界处析出了零零散散的沉淀物。随着腐蚀时间的增加,HAZ腐蚀情况越来越严重。2 h时(图8b)晶界的腐蚀现象显著增加,腐蚀坑进一步发展,部分腐蚀坑开始连接成片,这种连接成片的腐蚀坑显示了晶间腐蚀向剥落腐蚀过渡的典型特征。4 h时(图8c)晶界区域裂开,表面完全被破坏,部分区域表层晶粒发生了大量脱落,出现了严重的剥落腐蚀现象。腐蚀6 h之后(图8d),合金表面被严重腐蚀,大面积的材料已从基体中脱落。这一阶段,合金的表面覆盖了大量的腐蚀产物,形成了宏观可见的凹陷坑。腐蚀的晶粒变得越来越细小,晶界腐蚀越来越明显,剥落腐蚀在此阶段达到了高潮。

2.4 腐蚀产物分析

表1 EDS晶间腐蚀点的元素成分 (atomic fraction / %)

Table 1

| Element | O | Na | Mg | Al | Si | Cl | Cr | Cu | Zn |

|---|---|---|---|---|---|---|---|---|---|

| Point 1 | 2.80 | - | 0.09 | 58.84 | 38.21 | 0.06 | 0.01 | 0.05 | - |

| Point 2 | 1.05 | - | 0.11 | 96.47 | 2.17 | 0.08 | - | 0.10 | 0.02 |

| Point 3 | 2.91 | 0.03 | - | 92.23 | 4.61 | 0.07 | - | 0.15 | - |

图11中,位置1代表了晶间腐蚀产物以及沉淀相的EDS分析结果,其显示主要成分包含Al,大量的Si和微量的O、Cl、Cr以及Cu等元素。说明晶间腐蚀区域内硅出现了明显富集和Al含量的下降,这反映了腐蚀过程中元素的聚集现象。其中Al的减少可能是在腐蚀过程中与腐蚀介质中的O和Cl反应生成Al2O3与AlCl3附着在材料表面,直接反映了材料在腐蚀过程中的损失。分析认为Si含量的增加可能是与其在腐蚀介质中溶解度低以及化学稳定性高有关,此外,也可能是生成的SiO2作为腐蚀产物附着在材料表面。

图11

图11

晶间腐蚀4 h后的焊接接头EDS成分分析

Fig.11

EDS analysis results of the marked points for the welded joint after intergranular corrosion for 4 h

图11中,位置2为未经晶间腐蚀的区域其基体EDS分析结果,检测显示其主要成分为Al,以及较少的Si和微量的O、Mg、Cl、Cu及Zn。这一结果表明在晶间腐蚀过程中未受到腐蚀介质直接影响的区域依旧保留了材料原有的元素特性,且从图中看出腐蚀都是先从晶界开始,晶粒部分依旧保留其原有形貌。且在该位置腐蚀产物主要包含Al、O、Mg、Si、Zn,这些元素来源于强化相MgZn2、Al2Cu和Al2CuMg。这表明在腐蚀过程中,铝合金中的各种元素都参与了反应,Al与O的组合通常意味着形成了Al2O3,这是Al在腐蚀过程中的常见产物。Mg和Zn的存在可能是由于η(MgZn2)相的溶解,当η相作为阳极相在晶界处优先溶解时,会导致晶界附近的铝基体暴露于腐蚀介质中,进而引发晶间腐蚀[16]。

图11中,位置3为晶间腐蚀的中心区域,从图中显示晶界已经完全被腐蚀,且逐渐深入,使得该晶界附近的晶粒被腐蚀形成一个腐蚀深坑。该区域EDS检测结果显示为Al,以及较少的Si和微量的O、Cl、Cu以及Na。从EDS能谱检测结果中可以看出该位置周围Mg与Zn已经不存在,表明其在晶间腐蚀过程中已经优先溶解。深究起因,Mg相对于Cu和Zn更具活性,在腐蚀过程中形成的残留颗粒中含有较多的Cu,而这些残留颗粒的腐蚀电位高于铝合金基体,在阴极处促使周围的铝溶解,从而引发点蚀现象。在NaCl溶液中,Cl-能够通过晶界通道进入金属的内部。当Cl-到达金属表面时,它们会在晶界处积聚,因为这些区域的电化学电位较低,更容易发生还原反应,导致晶粒受到腐蚀发生脱落,从而出现巨大的腐蚀坑(图11)。

2.5 腐蚀机理分析

点蚀往往是晶间腐蚀的开端[17],在晶间腐蚀发展初期,试样优先发生点蚀反应,其过程通常分为两个阶段:点蚀的初始化以及点蚀的扩展。其中在点蚀的初始化阶段其合金内部的Al基体作为阳极被腐蚀,导致第二相粒子发生脱落形成腐蚀坑,主要是Al基体与腐蚀介质优先进行氧化还原反应,其机制可以用以下化学反应式来解释:

在点蚀孔内部发生的阳极氧化反应为:

在点蚀空外部发生的阴极还原反应为:

除此之外由于腐蚀介质中还存在

其中生成的Al(OH)3具有较高的离子电流电阻,表现出良好的耐腐蚀性,会附着在铝合金的表面进而阻止腐蚀的发生[18]。尤其是在NaCl溶液的条件下,铝合金特别容易受到点蚀的影响,图12对基体在该腐蚀介质中相关的破坏机理进行了描述。点蚀的扩展阶段则是由于腐蚀介质存在Cl-,由于试样表面的Al已经在腐蚀初期就反应为Al3+而溶解,因此当点蚀坑底部的铝基体进一步溶解产生的Al3+会形成一个腐蚀通道,使得Cl-沿着晶间向晶体内部迁移导致孔内的Cl-浓度上升。同时,由于Al基体的水解使得孔内H+浓度有所升高,导致溶液酸化,促使Al基体进一步溶解,从而发生自催化反应导致腐蚀情况愈加严重。当试样表面的点蚀坑扩展到一定程度时会逐渐发展为晶间腐蚀,由于晶粒越大,试样在晶间处所析出的第二相粒子就越多[19],导致在晶界处发生沿晶腐蚀的概率越大。

图12

图12

腐蚀过程图

Fig.12

Corrosion process diagram: (a) erosion initiation stage, (b) early stages of corrosion development, (c)mid-corrosion

此外,第二相粒子的分布对试样的耐蚀性存在很大的影响,根据前文中的EDS结果以及以往学者对铝合金中的第二相粒子研究表明,7xxx系铝合金中普遍存在大量的S相(Al2CuMg)以及σ相(Mg(Zn, Al, Cu)2)[20],在正常情况下,这些第二相粒子会与基体发生微电偶腐蚀,从而导致材料失效。

图13为半固态7075铝合金试样腐蚀4h后的XRD分析结果。结合前文EDS谱图可以表明,试样中活泼的Mg和Zn相结合形成ƞ(MgZn2)相,其表现出较高的反应性,这可能是因为在腐蚀介质中这些元素容易被氧化。θ(Al2Cu)相在这种腐蚀环境中可能会成为腐蚀进程中的微电池效应的促进点。

图13

图13

半固态7075铝合金晶间腐蚀4 h后的XRD谱图

Fig.13

XRD pattern of semi-solid 7075 Al-alloy after intergranular corrosion for 4 h

图14为微观电偶腐蚀的演变过程,微观腐蚀发生在沉淀相与基体之间。在FSW过程中产生的沉淀相与铝基体之间存在腐蚀电位差,导致沉淀相的界面附近会优先发生电偶腐蚀,周围基体作为阳极被溶解。在NaCl溶液中,MgZn2和Al2Cu相以及Al基体之间存在电位差,这些相之间会形成微腐蚀电池。在这种情况下,MgZn2相的电位低于Al基体,因此它将作为阳极优先溶解。这意味着MgZn2相会失去电子,而电子则会流向电位更高的相。由于Al2Cu相的电位高于Al基体,它在腐蚀过程中会作为阴极。这种电位差驱动的腐蚀过程会导致MgZn2相的快速溶解,而Al基体虽然电位较高,但仍然会作为阳极溶解,只是速率较慢。因此在腐蚀过程中,这种腐蚀行为会在材料中形成微电池网络,加速材料的整体腐蚀进程,导致在θ(Al2Cu)相周围形成腐蚀坑[21]。

图14

由于Cu富集形成S(Al2CuMg)相,导致其腐蚀电位上升,S(Al2CuMg)相周围的Al基体会因为电化学电位的差异而成为阳极。这是因为Al基体的电化学电位低于S(Al2CuMg)相,所以Al基体会优先溶解。随着Al基体的溶解,S(Al2CuMg)相会暴露出来,并可能因为腐蚀产物的积累而进一步受到腐蚀,当S(Al2CuMg)相周围的Al基体被完全溶解后,S(Al2CuMg)相就会因为缺乏支撑而脱落。这种脱落会在材料表面留下腐蚀坑。

本文研究对象为半固态7075铝合金FSW接头,通过前文分析可以看出,试样的HAZ由于受到焊接过程中摩擦热循环的影响导致该区域晶粒组织增大,所以该区域晶界处生成的第二相粒子也更多,随着第二相粒子在腐蚀过程中不断脱落,导致此处的腐蚀坑不断变大,暴露出更多的新鲜金属表面,这些表面会成为新的腐蚀起点,加速了整体的腐蚀过程,同时导致了腐蚀向金属内部不断延伸[22]。但由于搅拌针的机械作用和摩擦热循环的影响,NZ原来的球状晶体打碎,变成了细小的等轴状晶体,导致该区域内的二相颗粒不仅尺寸更小,而且分布更均匀,在腐蚀过程中留下的都是更均匀的腐蚀小坑,使得进一步向合金内部传输的腐蚀介质减弱。

3 结论

(1) 半固态7075铝合金FSW接头核焊区组织受到机械作用被打碎为细小等轴晶,其第二相粒子分布较为均匀,晶间腐蚀程度最轻;而HAZ受到摩擦热循环的影响导致晶粒组织变得粗大,第二相粒子分布较为混乱,晶间腐蚀程度最为严重。

(2) 随着腐蚀时间的增加,半固态7075铝合金FSW接头各区域的腐蚀情况由点蚀逐渐发展为晶间腐蚀,最后腐蚀严重的区域发展为剥落腐蚀,其中HAZ耐腐蚀性最差,在相同的腐蚀条件下,其耐腐蚀性呈现出NZ > BM > TMAZ > HAZ。

(3) 半固态7075铝合金FSW接头由于搅拌针机械的扰动和摩擦热循环在焊接过程中各区域受到不同程度的影响,造成其内部晶粒组织与二相颗粒的分布也不同,这也是造成该接头各区域耐腐蚀的主要原因,同时也造成了其母材在微观腐蚀方面的不同形态。

参考文献

Present research and developing trends of ultra high strength aluminum alloys

[J].

超高强铝合金的研究现状及发展趋势

[J].

Research of electrochemical corrosion performance of aluminum alloy offshore drill served in deep ocean

[J].

深海用铝合金海工钻杆抗电化学腐蚀性能的研究

[J].

Development and application of 7000 high strength aluminum alloys on airplane

[J].

7000系高强铝合金的发展及其在飞机上的应用

[J].

Development and perspectives on plastic forming industry of China in the new century

[J].

新世纪中国塑性加工行业的发展与展望

[J].

Research progress of Al alloy semisolid forming technology

[J].

铝合金半固态成形技术研究进展

[J].

The implication of rheology in semi-solid metal processes: an overview

[J].

Microstructure and mechanical properties of welded Joint of 7075 aluminum alloy by FSW

[J].

7075铝合金搅拌摩擦焊接头组织与力学性能研究

[J].

Effect of age forming on microstructure and mechanical properties of welded joint of 7075 aluminum alloy

[J].

时效成形对7075铝合金焊接接头显微组织与力学性能的影响

[J].采用搅拌摩擦焊工艺(FSW)、时效成形试验、维氏硬度、金相观察和拉伸性能测试等方法研究了在180℃和不同时效时间下时效成形对7075铝合金FSW焊接接头显微组织与力学性能的影响。研究结果表明:随着时效时间的增加,母材区的第二相粒子逐渐减少,晶粒发生细化,热影响区与热机影响区的第二相粒子先增加后减少,在12 h时达到最多,焊核区的第二相粒子数量上无明显变化;抗拉强度与伸长率均先增大后减小,抗拉强度在12 h时达到最大,最大值为364.15 MPa,伸长率在10 h达到最大值,最大值为3.72%,拉伸断裂位置都在焊缝的前进侧。随着时效时间增加,各区硬度呈下降趋势,整体上母材区的硬度最高,热影响区的硬度最小,焊核区的硬度大小处于母材区与热影响区之间。

Aluminum alloy friction stir welding process and electrochemical corrosion performance analysis of welded joints

[J].

铝合金搅拌摩擦焊工艺及焊接接头电化学腐蚀性能分析

[J].

Study on the corrosion behavior of friction stir welded 6061Al alloy

[D].

6061Al搅拌摩擦焊焊缝腐蚀研究

[D].

Corrosion evolution behavior of 7075 aluminum alloy FSW welded joints in seawater

[J].

7075铝合金FSW焊接接头在海水中的腐蚀演化行为

[J].

Comparison of corrosion behaviors of semi-solid and as-cast 7A04 aluminum alloy

[J].

半固态与铸态7A04铝合金腐蚀行为的对比

[J].

Study on technology of the Rheo-squeeze casting process for aluminum alloys

[D].

铝合金流变挤压铸造成形技术基础研究

[D].

Relationship between microstructure, microhardness and corrosion sensitivity of an AA 2024-T3 friction stir welded joint

[J].

Study on salt-spray pre-corrosion fatigue properties of 7050 aluminum alloy friction stir welded joints

[J].

7050铝合金搅拌摩擦焊接头盐雾预腐蚀疲劳性能研究

[J].

Comparison of mechanical properties and corrosion behaviors of 7075 aluminum alloy at various aging systems

[J].

不同时效制度7075铝合金力学性能及腐蚀性能综合比较研究

[J].

Localized corrosion in AA2024-T351 aluminium alloy: transition from intergranular corrosion to crystallographic pitting

[J].

Intergranular corrosion behavior of the 7075-T6 aluminum alloy under different annealing conditions

[J].

Influence of 7075 aluminum alloy FSW process on precipitation behavior of precipitated phases for joints

[J].

7075铝合金搅拌摩擦焊工艺对接头沉淀相析出行为影响

[J].

Corrosion behavior of a new ultra high strength aluminum alloy due to high energy defects and secondary phases

[J].

高能缺陷和第二相对新型超高强铝合金腐蚀行为的影响

[J].