局部腐蚀是材料腐蚀的主要形式,也是均匀腐蚀形成过程中的重要过程。在大气、土壤、海水等环境中,钢铁材料在腐蚀初期通常经受局部腐蚀的影响[1]。以最为苛刻的海水环境为例,海水中的Cl-在材料特殊位点吸附并破坏材料表面,导致局部腐蚀发生。因此,钢铁材料早期局部腐蚀行为研究一直是腐蚀过程与机理研究的热点问题。

大量的研究工作表明[2~4],钢铁材料局部腐蚀通常都与金属材料内部的宏观缺陷(如夹杂物、第二相等)密切相关。由于在钢铁冶炼过程中不可避免地产生非金属夹杂物,夹杂物成为诱发局部腐蚀的重要因素[5]。低合金钢中常见的非金属夹杂物主要包括硫化物和氧化物。硫化物的种类包括MnS、CaS、(Ca, Mn)S、稀土硫化物等,而氧化物则涵盖Al2O3、MgO、CaO、MgO·Al2O3以及RE稀土氧化物。通常,这些夹杂物以复合形式存在,例如(Ca, Mn)S-(Mg, Al)O、(Ca, Mg, Al)O-CaS等[6~8]。夹杂物腐蚀的发生主要有以下几个原因:首先,夹杂物自身的组分具有较高的化学活性,在介质中容易溶解形成腐蚀性微环境,从而促进点蚀的发生[9];其次,夹杂物的物理性质,如热膨胀系数、杨氏模量等,以及化学性质与钢基体不同,容易在夹杂物与基体的界面处产生应力集中、位错堆积、微孔隙等缺陷[10];最后,夹杂物的存在破坏了钢表面电化学的均匀性[11]。总的来说,非金属夹杂物的存在为钢的腐蚀提供了活性位点,极易诱导钢铁发生早期的局部腐蚀。海工装备用低合金钢的腐蚀是威胁其安全服役的关键问题,而夹杂物作为腐蚀萌生行为的起源需要重点关注。夹杂物虽然在钢中的体积分数非常低,但在钢的局部腐蚀萌生中往往起到决定性作用,成为威胁海工装备及结构件安全服役的关键。

基于此,本文以典型低合金高强钢中夹杂物为研究对象,通过浸泡实验、微观表征技术对夹杂物腐蚀活性的多个影响因素进行了综合分析,从源头阐明低合金钢中夹杂物诱发局部腐蚀的微观机制与影响因素,对于耐蚀钢设计与制备具有重要意义。

1 实验方法

实验采用莱芜钢铁集团银山型钢有限公司生产的EH690超高强度海工钢板,厚度分别为25 mm和65 mm。实验样品取样方法参考GB/T10561-2005,采用电火花切割的方式切取10 mm × 10 mm × 5 mm的试样。取样位置分别位于65 mm厚钢板中心和表面以及25 mm厚钢板中心位置,依次用1#、2#和3#试样代替。实验中人工海水化学成分(g/L)为:NaCl 24.53、MgCl 5.20、Na2SO4 4.09、CaCl2 1.16、KCl 0.695、NaHCO3和KBr 0.101。人工海水均用去离子水(18 MΩ·cm)和分析级试剂配制,溶液用HCl将pH调至4.0。

本实验中试样先后经过400、800、1200、2500及5000目砂纸磨光处理,继而使用金刚石研磨液进行精细抛光。抛光后,试样通过乙醇在超声波环境中清洁,并利用冷风方式干燥,以备后续使用。为确保腐蚀坑的清晰度便于后续的计数与分析,同时更精确地模拟海洋环境的腐蚀作用,经过一系列对比实验后确定,本研究的浸泡实验采用pH4的人工海水溶液,并且所有的浸泡实验都在室内恒温条件下(22 ± 2) ℃进行。采用ZEISS Gemini SEM 300型扫描电子显微镜(SEM)配合自带能谱仪(EDS)来观察和分析试样中的夹杂物形态及其成分。为了研究金相组织,使用了4%的硝酸酒精溶液作为腐蚀剂,经过磨光和抛光处理的试样,用腐蚀剂处理约15 s,随即以酒精冲洗并用冷风快速干燥,之后在ZEISS Axio Lab A1金相显微镜下进行观察分析。

为了确定实验钢中原始夹杂物的种类及其特点,首先对仅经过抛光处理的试样进行SEM与EDS分析,明确实验钢内典型夹杂物的形态和成分分布以分辨夹杂物的类型。活性夹杂物指的是那些在腐蚀环境中能迅速引发基体发生点蚀的夹杂物。鉴于活性与非活性夹杂物在外观上难以区分,导致其难以直接分辨,因此本实验中先对试样进行浸泡处理,使活性夹杂物发生腐蚀并形成腐蚀坑,以便于进行计数和统计。具体操作是将磨光和抛光后的试样在pH4的人工海水中浸泡15 min,确保试样的实验面在浸泡过程中不与烧杯的底部或侧壁接触,以防止缝隙腐蚀的发生干扰结果。浸泡结束后,用酒精清洗试样并用冷风干燥,然后在金相显微镜下进行活性夹杂物密度的统计分析。

在完成夹杂物密度的统计分析之后,使用KEYENCE VK-X250激光共聚焦显微镜(LSCM)对蚀坑的尺寸及其三维形态进行精确测量,对蚀坑的深度、宽度和体积等三维特征进行详细分析。随后通过SEM观察蚀坑的微观形态,并利用EDS对非活性夹杂物及蚀坑内残留的夹杂物进行成分表征。揭示非活性夹杂物与蚀坑中残留的活性夹杂物之间在成分上的差异。

2 结果与分析

2.1 微观组织形貌

EH690海工钢的金相组织如图1所示,3种不同位置试样基体组织组成大体一致,均是由铁素体和贝氏体构成。表面位置与中心位置的晶粒相差不大,未见明显变形。

图1

图1

EH690海工钢金相组织照片

Fig.1

Metallographic images of EH690 marine engineering steel: (a) sample 1#, (b) sample 2#, (c) sample 3#

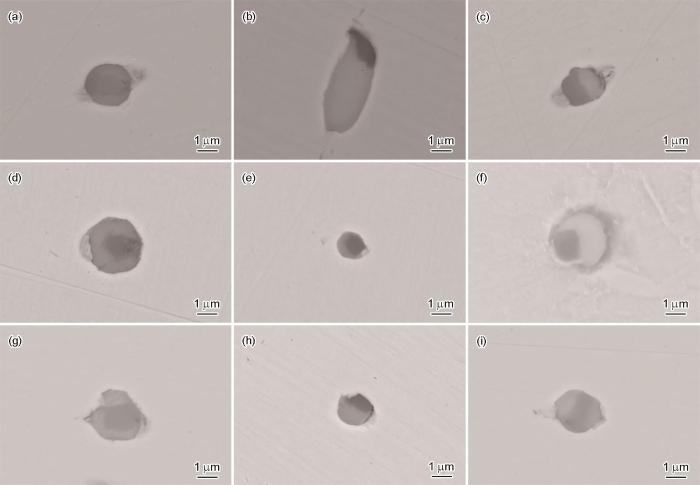

2.2 原始夹杂物形貌

图2

图2

EH690海工钢原始夹杂物SEM形貌

Fig.2

SEM morphologies of original inclusions in EH690 steel: (a-c) sample 1#, (d-f) sample 2#, (g-i) sample 3#

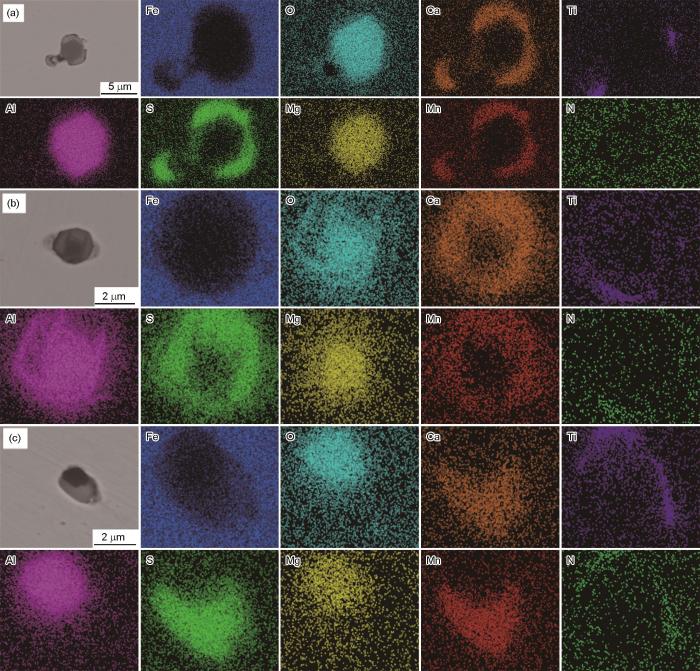

2.3 原始夹杂物成分

图3

图3

EH690 海工钢非金属夹杂物EDS谱图

Fig.3

EDS spectra of non-metallic inclusions in EH690 steel: (a) sample 1#, (b) sample 2#, (c) sample 3#

Shin和Park[15]研究显示夹杂物在钢铁生产中是由复杂化学反应形成的,MnS自然生成,而CaS形成较复杂,起初可能源于钢水中S与CaO·Al2O3的CaO反应。随反应,核心CaO耗尽,核心转变为接近尖晶石结构的MgO和Al2O3相,同时CaS在外围析出,反应如下式所示。Mn和Ca能附着MgO·Al2O3并形成球形,降低夹杂物的潜在危害。通过这种修饰,(Mn, Ca)S改变了夹杂物的化学和物理特性,减少对钢材的不利影响。

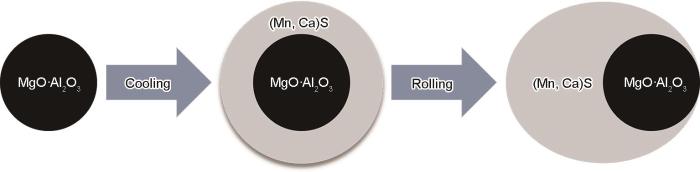

随着温度的逐步降低,硫化物开始在MgO·Al2O3的周围沉淀,最终完全包围它。然而在轧制过程中,由于MgO·Al2O3与硫化物具有不同的变形能力,在受到挤压力作用时,变形能力较差的镁铝尖晶石很容易被挤压至较软的硫化物夹杂物的两侧,甚至被挤出夹杂物,如图4所示。

图4

图4

复合夹杂物形成示意图

Fig.4

Schematic diagram of formation of composite inclusion in EH690 steel

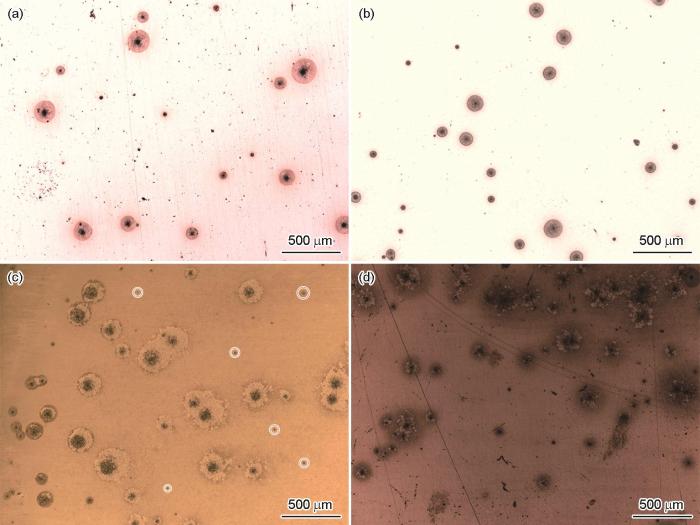

2.4 腐蚀活性夹杂物腐蚀形貌

图5

图5

EH690钢浸泡不同时间后的金相显微照片

Fig.5

Microscopic images of EH690 steel after immersion for 1 min (a), 5 min (b), 15 min (c) and 20 min (d)

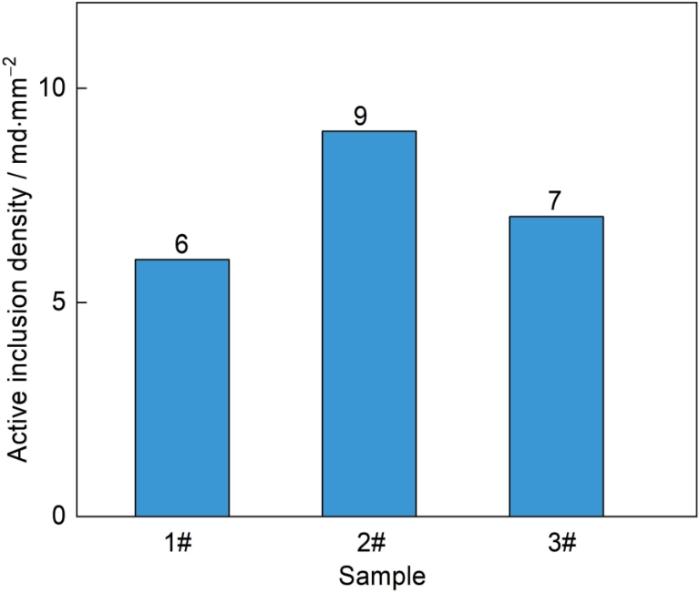

图6是EH690钢不同位置试样的夹杂物数量以及密度统计,浸泡15 min后的试样置于光镜50x/100x视场下连续拍摄,统计腐蚀活性夹杂物数量并计算腐蚀活性夹杂物密度。为降低统计过程中主观因素影响,统计结果取50x和100x视场下统计结果平均值。结果显示65 mm厚钢板中心位置试样的活性夹杂物平均密度为6个/mm2,65 mm厚钢板表面位置试样的活性夹杂物平均密度为9个/mm2,25 mm厚钢板中心位置试样的活性夹杂物平均密度为7个/mm2。这表明活性夹杂物的密度通常不会与钢板的厚度直接相关,而是取决于其在钢板中的位置。在钢板的不同位置,如表面、中心或边缘,活性夹杂物的形成方式和密度可能会有所不同。钢板表面可能会更容易受到氧化和其他外部因素的影响,从而产生更多的夹杂物。此外,制造过程中的工艺控制和材料处理也会对夹杂物的形成产生影响。

图6

图6

EH690钢不同位置处活性夹杂物密度

Fig.6

Densities of active inclusions at different locations in EH690 steel

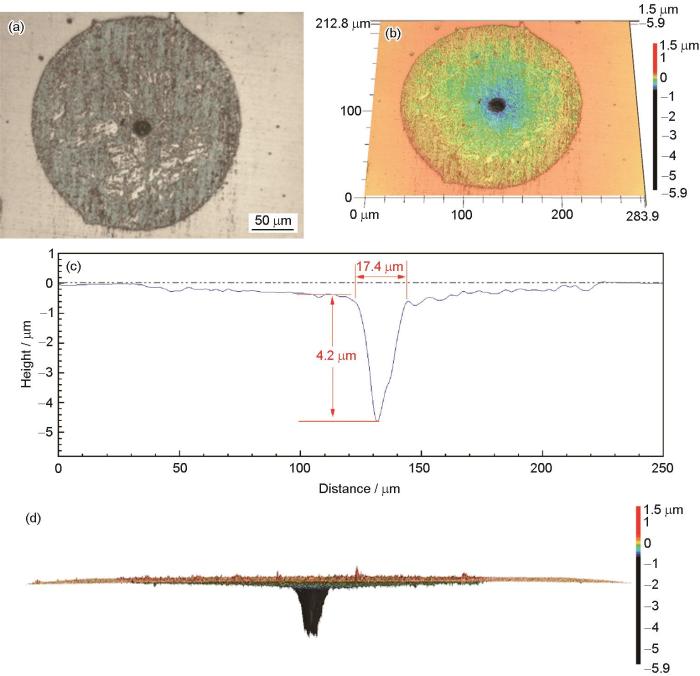

2.5 腐蚀活性夹杂物腐蚀形貌CLSM表征

通过CLSM对浸泡15 min后夹杂物诱发的局部腐蚀形貌进行了三维分析,腐蚀坑的高度图、剖面轮廓图及三维图像如图7所示。腐蚀活性夹杂物的溶解过程,以及随后闭塞自催化电池效应的发生,促使夹杂物所在区域形成较深的腐蚀坑。此外腐蚀坑周围形成了浅碟状的圆形腐蚀区,腐蚀产物则沉积在这个圆形腐蚀区的边缘或者直接覆盖在中心的腐蚀坑上。由腐蚀活性夹杂物触发的点蚀区域大小范围从几十微米到几百微米不等,大约是原始夹杂物尺寸的数十倍至数百倍。

图7

图7

EH690海工钢浸泡后夹杂物诱发局部腐蚀

Fig.7

Optical microscopic morphology (a), height map (b), cross-sectional profile (c) and 3D side view (d) of EH690 steel after immersion, showing the occurrence of inclusion induced localized corrosion

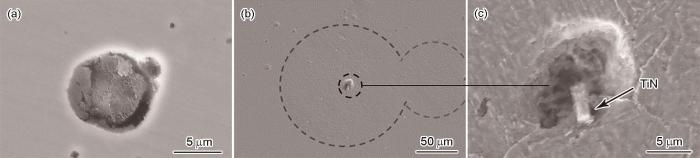

2.6 腐蚀活性夹杂物腐蚀形貌SEM和EDS表征

图8

图8

EH690钢浸泡后夹杂物SEM形貌

Fig.8

SEM morphologies of non-active (a) and active (b, c) inclusions in EH690 steel after immersion

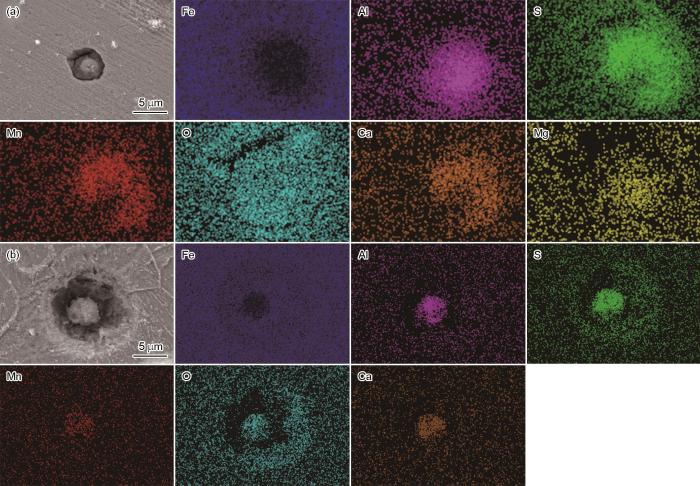

图9是浸泡后夹杂物区域的EDS面扫结果。不论是腐蚀活性夹杂物还是非活性夹杂物中都发现了MnS、CaS、MgO·Al2O3。相同成分的夹杂物,诱发基体腐蚀的能力却不同,这可能是由构成夹杂物成分的配比不同造成的。构成夹杂物成分的杨氏模量、热膨胀系数等物理性质与钢基体存在差异,当由这些成分构成的夹杂物的物理性质与钢基体差异较大时即为腐蚀活性夹杂物,在钢材的生产过程中冷却和变形使得夹杂物与钢基体之间产生晶格畸变、微裂隙等缺陷,在浸泡过程中在缺陷部位优先发生溶解,除缺陷之外还会在夹杂物周围产生残余应力,当残余应力大于钢基体的屈服强度时会在夹杂物周围产生一个塑性变形区。塑性变形区会诱导Cl-吸附从而造成钢基体的腐蚀。而在非活性夹杂物中,夹杂物的热膨胀系数等物理性质与钢基体相近或小于钢基体,在夹杂物周围产生的残余应力小于钢基体的屈服强度,便不会产生局部塑性变形区也就不会诱发钢基体的腐蚀。

图9

图9

EH690海工钢浸泡后夹杂物EDS元素分布

Fig.9

EDS elemental distributions of non-active (a) and active (b) inclusions in EH690 steel after immersion

2.7 讨论

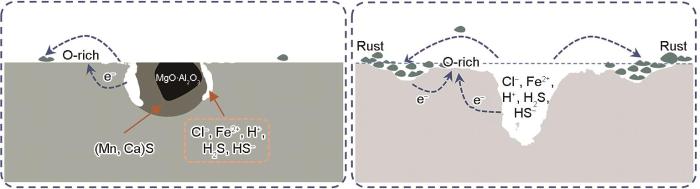

图10是夹杂物诱发局部腐蚀过程示意图。在腐蚀初期阶段,普遍接受的观点是夹杂物与金属基体之间的界面最先发生溶解。这一现象的原因在于夹杂物周围通常存在高密度的位错和晶格畸变,这些缺陷使得界面的电极电势向负方向偏移,从而提高了该区域的电化学活性[16,17]。界面的优先溶解使得夹杂物周边形成微小裂缝,这些裂缝内部与周边的金属基体因氧气浓度差异可能形成氧浓度差电池,其中裂缝作为阳极,加速了腐蚀过程。随着腐蚀产物堵塞裂缝口,裂缝内外的离子扩散和物质传递受阻,基体的溶解导致阳离子在裂缝内积累,为维持电中性,较小直径的Cl-穿过腐蚀产物进入裂缝内,催化了腐蚀进程。此外,Fe2+的水解作用进一步酸化了裂缝内环境,促进了腐蚀的发展,形成了闭塞自催化电池。随着夹杂物的溶解和基体的腐蚀,裂缝迅速扩大并最终开放,闭塞自催化电池效应随之消失[18,19]。然而夹杂物的溶解释放了大量腐蚀性离子如HS-,导致夹杂物周围的腐蚀进一步加剧,并且在腐蚀过程中形成的微液流会携带腐蚀产物上升、流动并最终沉积在蚀坑边缘。由于腐蚀产物的堆积,O2难以扩散至基体表面,在被腐蚀产物覆盖的区域与周边未覆盖区域之间形成氧浓度差,进一步形成氧浓度差电池(图10)。这导致被腐蚀产物覆盖的区域作为阳极,促进了基体溶解并形成凹坑,而富氧区域作为阴极,抑制了腐蚀,从而形成了独特的“外深里浅中间深”的腐蚀坑形态。

图10

图10

夹杂物诱发点蚀形成不同形貌蚀坑的机理图

Fig.10

Formation mechanism diagrams of pits with different morphologies during inclusion induced corrosive pitting

在研究过程中,观察到引发局部腐蚀形态的夹杂物并非总是导致形成一致的蚀坑。腐蚀发生的类型根据夹杂物诱发的腐蚀强度有所区分,大体上分为3种情况。第一种情况,夹杂物部分或完全溶解,并从夹杂物周围向外扩散,造成较大面积的稳定腐蚀区。第二种情况,夹杂物和邻近基体材料仅发生轻微溶解,不会扩散到更广的区域,并且随着时间推移,这种轻微的腐蚀不会演变为第一种情况的蚀坑。第三种情况,夹杂物和基体材料均未发生溶解。尽管在本研究中,所有3种腐蚀模式的夹杂物均由(Mn, Ca)S与MgO·Al2O3复合夹杂物组成,在相同的介质条件和浸泡周期内,这些夹杂物展现了不同的腐蚀活性,这可能是由于侵蚀性粒子在蚀坑中的扩散能力不同及蚀坑内可能存在的微电偶腐蚀所导致的。

3 结论

(1) EH690钢不同厚度钢板中夹杂物形态大致相似,均为球状或椭球状。不同钢板中的夹杂物尺寸大致在1~4 μm,薄板中非金属夹杂物的尺寸相较于厚板而言要更加细小,且薄板中夹杂物尺寸的分布也更加均匀。

(2) 3种不同尺寸的夹杂物类型基本一致,大体可分为3类,分别是:(Mn, Ca)S-MgO·Al2O3、(Mn, Ca)S-MgO·Al2O3-TiN和(Mn, Ca)S。

(3) 65 mm厚钢板中心位置试样的活性夹杂物平均密度为6个/mm2,65 mm厚钢板表面位置试样的活性夹杂物平均密度为9个/mm2,25 mm厚钢板中心位置试样的活性夹杂物平均密度为7个/mm2。活性夹杂物的密度和钢板的厚度无太大关系,而取决于在钢板中的位置。

(4) 腐蚀活性夹杂物的溶解首先发生在夹杂物与基体的界面处,在自身溶解的同时造成基体的腐蚀,不论是腐蚀活性夹杂物还是非活性夹杂物中都发现了MnS、CaS、Al2O3、MgO。在相同的介质条件和浸泡周期内,这些夹杂物展现了不同的腐蚀活性,这可能是由于侵蚀性粒子在蚀坑中的扩散能力不同及蚀坑内可能存在的微电偶腐蚀所导致的。

参考文献

Comparative study on corrosion behavior of two novel Ni-Cr-Mo-V steels in simulated seawater environment

[J].

两种新型Ni-Cr-Mo-V钢在模拟海水环境中的腐蚀行为对比研究

[J].采用浸泡实验、电化学实验和微观形貌观察研究了两种Ni-Cr-Mo-V钢(A钢和B钢)在海水环境下的腐蚀行为与机制。结果表明,两种钢腐蚀阳极和阴极电化学过程一致,但B钢表现出较正的腐蚀电位和较低的腐蚀电流密度。A钢中夹杂物类型为CaS-MgO-Al<sub>2</sub>O<sub>3</sub>,尺寸在3~5 μm之间,活性夹杂物引发局部腐蚀;B钢主要为Al<sub>2</sub>O<sub>3</sub>夹杂物,其尺寸在1~3 μm之间,且诱发局部腐蚀的程度较轻。长周期腐蚀42 d后,两种钢均发生均匀腐蚀。两种钢腐蚀产物层分为致密的内锈层和疏松的外锈层,A钢锈层厚度大于B钢,且A钢中内锈层中纵向分布的裂纹降低了锈层的保护性。

Pitting corrosion of steel induced by Al2O3 inclusions

[J].

Unraveling the effect of sulfide-oxide complex inclusions on the localized corrosion mechanism for carbon steel

[J].

Research progress on initiation mechanism of local corrosion induced by inclusions in low alloy steel

[J].

低合金钢中夹杂物诱发局部腐蚀萌生机制的研究进展

[J].

Formation and thermodynamics of CaS-bearing inclusions during Ca treatment in oil casting steels

[J].

Thermodynamics for precipitation of CaS bearing inclusion and their deformation during rolling process for Al-killed Ca-treated steel

[J].

Novel mechanism for the modification of Al2O3-based inclusions in ultra-low carbon Al-killed steel considering the effects of magnesium and calcium

[J].

Cerium addition to CaS inclusions in stainless steel: insolubilizing water-soluble inclusions and improving pitting corrosion resistance

[J].

Insight into the triggering effect of (Al, Mg, Ca, Mn)-oxy-sulfide inclusions on localized corrosion of weathering steel

[J].The surface properties of weathering steel (WS) is very important for its service performance and safety, and the localized corrosion induced by inclusions is closely related to the surface properties of WS and its application. In the current work, a common spherical (Al, Mg, Ca, Mn)-oxy-sulfide inclusion was selected to investigate the corrosion evolution of complex inclusion and its effect on localized corrosion on WS surface. The results indicate the inclusion in WS consists of (Ca, Mn) sulfides part and (Ca, Al, Mg) oxides part with complex core-shell structure. Locally preferential dissolution occurs in (Ca, Mn) sulfides part as well as metal matrix around the inclusions. Furthermore, both parts of the inclusions with poor conductivity and high-density dislocation at metal matrix around the inclusions was found, which suggests that traditional micro-galvanic corrosion cell may not be the cause of inclusion-induced localized corrosion on WS surface at initial stage of corrosion. The variation in maximum and average depth around the inclusion or selected region with immersion time indicates that localized corrosion induced by inclusions is overwhelmed by uniform corrosion of WS in the latter stage of immersion, then the rust formed on WS surface consists of two layers.

Stress fields around inclusions and their relation to mechanical properties

[J].

Changes in the structure and properties of low-carbon low-alloy pipe steels upon inoculation with REM

[J].

Formation of CaS on Al2O3-CaO inclusions during solidification of steels

[J].

Role of Al2O3 inclusions on the localized corrosion of Q460NH weathering steel in marine environment

[J].

Effect of calcium treatment on characteristics of inclusions in finished non-oriented silicon steel

[J].

钙处理对成品无取向硅钢夹杂物特性的影响

[J].通过取样检测结合热力学计算,分析了钙处理对成品无取向硅钢中夹杂物特征及硫化物夹杂的析出机制的影响。结果表明,钢中尺寸大于3μm的有害夹杂物主要是AlN、MgO-SiO2、CaO-Al2O3-SiO2类复合夹杂物及其与MgS、MnS、CaS的复合析出物。钙处理钢中没有检测到单独的Al2O3、SiO2及铝酸钙类夹杂物。钙处理钢中形成的液态3CaO·Al2O3、MgO·SiO2和Al2O3夹杂物被精炼渣吸收,改性去除了钢中大尺寸Al2O3夹杂物。钙处理钢中尺寸大于3μm的氧化物夹杂主要是含CaO和(或)CaS的Al2O3-SiO2类夹杂。硫化物在MgO-SiO2类氧化物表面的析出有利于其形貌趋于规则。钢中不同形貌的AlN夹杂物呈多尺度分布,钙处理对大尺寸AlN的析出特性影响不大。氧硫化物及其与AlN复合析出并定向长大的过程,与其晶体结构有关。氧化物夹杂的硫容量决定了其与硫复合的难易程度。钙处理钢中CaS在氧化物表面呈局部包裹析出和局部吸附析出。

Formation mechanism of oxide-sulfide complex inclusions in high-sulfur-containing steel melts

[J].

The mechanochemical behavior of type 316L stainless steel

[J].

Variations of work function and corrosion behaviors of deformed copper surfaces

[J].

Localized corrosion of 5083 Al-alloy in simulated marine splash zone

[J].

5083铝合金在模拟海洋浪花飞溅区的局部腐蚀行为

[J].搭建了模拟海洋浪花飞溅腐蚀测试装置,采用电化学阻抗谱 (EIS) 技术和形貌分析方法研究了5083铝合金在模拟浪溅区的局部腐蚀行为,并比较了其与全浸区腐蚀行为的差异性。实验结果表明:浪溅区由于冲刷作用腐蚀类型较为复杂,呈现孔蚀、晶间腐蚀与剥落腐蚀等多种局部腐蚀形态,且表面覆盖有大量腐蚀产物,局部腐蚀深度约40~80 μm。全浸区仅存在分散分布的小蚀坑,深度约5 μm,且多数起源于夹杂物处。夹杂物作为阴极相,附近的铝合金基体为阳极区发生溶解。浪花飞溅区蚀坑形状与水流方向有关,蚀坑下边缘在水流剪切力与腐蚀的共同作用下发生了层状剥落,导致蚀坑深度变化较缓,呈台阶状。EIS测试结果表明,浪溅区的极化电阻值约为全浸区的20%~50%,而有效电容值约为全浸区的2倍,表明浪溅区的腐蚀速度远大于全浸区。

Localized corrosion behavior induced by MnS inclusions in HRB400E rebar steel

[J].

螺纹钢中MnS夹杂物诱发的局部腐蚀行为

[J].采用全自动夹杂物分析仪、浸泡实验和电子背散射衍射仪(EBSD)等手段研究了HRB400E螺纹钢中不同尺寸MnS夹杂物在Cl<sup>-</sup>环境中诱发局部腐蚀行为。原位浸泡结果表明:MnS夹杂物尺寸越大,越容易诱发局部腐蚀行为。EBSD结果表明:尺寸大于40 μm<sup>2</sup>的夹杂物容易引发腐蚀,和周围有较多的小角度晶界和较高的位错密度有关。同时,团簇大尺寸夹杂物共同诱发局部腐蚀形成的蚀坑面积大于单一夹杂物诱发的蚀坑。