气田集输管线中气液两相流的腐蚀过程受到众多因素的影响,其中最主要的是温度、CO2分压、pH、微生物、腐蚀介质、流速和流型等。天然气的湿气集输工艺和复杂的地形条件加剧了集输管道运行中的腐蚀风险,管道沿线的地形、温度和压力变化会导致倾斜管道底部极易出现积液,进而在积液部位出现严重的腐蚀[1,2]。气液流动会改变腐蚀性介质的流动场、能量场以及浓度场,尤其是管道几何形状变化的位置,可能会引起局部区域湍流增强[3]。同时气液两相流条件下管道的腐蚀程度远大于静态条件下,影响气液两相流腐蚀程度的环境因素也更为复杂:一方面金属表面受到流体的冲击影响;另一方面在气液两相流流动下,特别是当流体在管道内以段塞流流动时,将影响腐蚀性粒子与管壁之间的质量传递和动量交换过程,进而加快腐蚀的电化学过程[4,5],从而导致倾斜管段的腐蚀较其它部位更为严重,甚至导致集输管道穿孔现象频发。如长宁气田不到两年的时间6条管线发生8次管线内腐蚀穿孔泄漏,其中某平台地面集气管线连续发生了3次内腐蚀穿孔,最大腐蚀速率高达16 mm/a,多平台因此停产,造成严重经济损失[6]。

目前为止,国内外研究学者对气液两相流的腐蚀行为和机理进行了大量的研究,但主要都集中于直管段、90°弯管段和垂直管段等部位[11~17]。关于气液两相流下倾斜管道内的局部腐蚀行为规律和机理的研究较少,其次,目前主要通过理论计算和数值模拟[18~22]的方法来研究连续加注工艺下缓蚀剂液滴在管道内的分布情况,缺少相应的实验验证。因此,进行倾斜管道内气液两相流对材料腐蚀行为的研究并评价连续加注型缓蚀剂在管道内的分布规律对天然气集输管道的安全运行具有重要意义,可为工程设计和安全生产提供有力的参考,具有一定的理论价值。本文通过实验+CFD模拟对30°倾斜集输管道中气液两相流下的碳钢腐蚀速率及缓蚀剂分布规律和缓蚀效率进行研究,旨在对天然气集输管道安全运行制定合理的防护措施。

1 实验方法

本文选取L360碳钢为研究对象,其化学成分(质量分数,%)为:C 0.24、Si 0.45、Mn 1.4、Nb 0.05、Ti 0.04、V 0.1、P 0.025、余量Fe。

选用SpaceClaim 2021 R1软件建立气液两相流的倾斜管道模型,管道直径为20 mm,弯管曲率半径为36 mm,水平段直管长1.5 m,倾斜段直管长1.0 m。采用更适合计算倾斜管道中的气液两相流动的RNG k-ε湍流模型(双方程模型)。模型入口处边界条件类型设定为Velocity-inlet (3 m/s),出口处边界条件类型设定为Pressure-outlet (101325 Pa)。

采用自制的天然气集输室内管道模拟装置,主要由压缩机、压力表、高纯制氮机、缓蚀剂雾化装置、有机玻璃管道、测速仪以及废气废液回收装置组成,管道直径为30 mm,水平段长2 m,倾斜段长1 m,在弯管段及其前后的0.2 m处的水平段和倾斜段分别布置实验电极。实验溶液是某气田模拟地层水(NaCl 23.8 g/L、CaCl2 0.65 g/L、KCl 1.32 g/L、Na2SO4 0.1 g/L、MgCl2·6H2O 1.62 g/L、NaHCO3 0.9 g/L)。实验前通过持续通入CO2 24 h进行除氧,整个实验中持续通入CO2气体以确保溶液中的CO2饱和。实验气体流速为3 m/s,实验温度控制在25 ℃。缓蚀剂研究选用CT2-19C水溶性型缓蚀剂,缓蚀剂通过雾化器雾化后以2 m/s的加注速度随气流进入管道,加注量为3.3 × 10-5 kg/s,缓蚀剂液滴的粒径尺寸符合0.1~10 μm的Rosin-Rammler分布。采用ZEISS EV0 MA15扫描电镜(SEM)和Bruker Dimension ICON原子力显微镜(AFM)观察试样电极的表面形貌。

电化学测试采用CS350电化学工作站,标准三电极体系,以不同管段处的L360碳钢电极作为工作电极,饱和甘汞电极(SCE)作为参比电极,石墨棒作为辅助电极。全部电化学实验都是在25 ℃的室温条件下完成。待开路电位稳定后,开始电化学阻抗谱(EIS)测试。阻抗谱频率为105~10-1 Hz,幅值为10 mV。通过ZView软件拟合得到EIS相关数据。

2 结果与分析

2.1 CFD模拟气液两相分布规律

图1

图1

30°倾斜管道内气液两相分布云图

Fig.1

Cloud maps of distributions of gas and liquid phases in the pipeline with 30° inclination angle

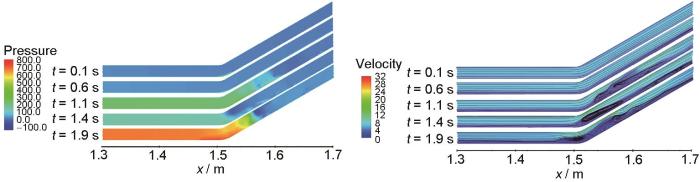

图2为30°倾角下管道内压力随时间的变化图及速度分布云图。在1.1 s之前,管道内压力较为稳定,气液两相呈现的是分层流,在1.1 s之后,在倾斜管段,压力梯度开始下降,并在压力梯度的前方出现明显的负压区,呈现“段塞特征”,倾斜段有液塞形成。在1.9 s时,弯管段和倾斜段处的空间不断被液塞压缩,最大压力急剧增大,导致气液两相快速喷发,压力梯度开始急剧下降,形成严重的段塞流。由于在弯管段和倾斜段处有液塞的形成,液塞在管道内部堵塞了大部分的空间,气相在倾斜段处的流动空间明显减少,导致倾斜段液塞处的速度梯度变化非常大,发生液相回流的位置向弯管段进一步延伸。

图2

图2

30°倾斜管道内压力和速度分布云图

Fig.2

Cloud maps of pressure distribution and velocity distribution in the pipeline with 30° inclination angle

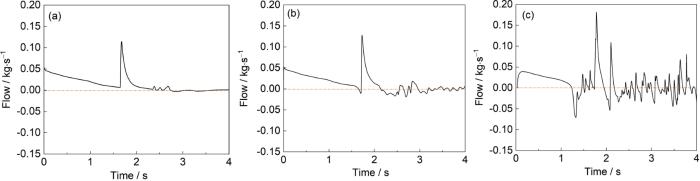

图3是管道在水平段、弯管段和倾斜段处各选取的一个横截面液相流量分布情况。如图所示,液相的流量在正负之间呈现周期性交替变化,正值表示液相沿气相流动方向运动,而负值表示液相沿气相流动相反的方向运动,表明液相发生回流,发生回流时对管道的冲击频次会比较大,在30°倾斜管道内,液相在弯管段和倾斜段处冲刷显著高于水平段。

图3

图3

30°倾斜管道内不同横截面处液相流量

Fig.3

Flows of liquid phase at the different cross-sectional positions of the pipeline with 30°inclination angle: (a) horizontal section, (b) bend section, (c) inclined section

2.2 管道不同部位处碳钢腐蚀行为

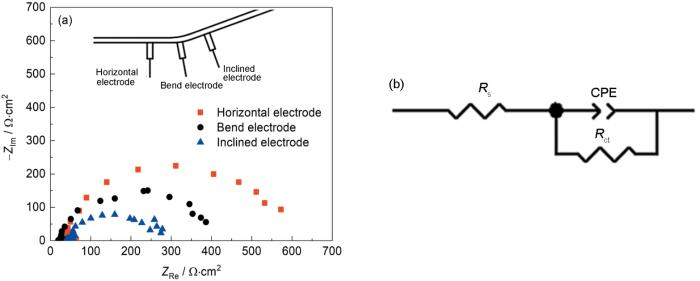

图4

图4

管道内不同位置处电极的Nyquist图及等效电路

Fig.4

Nyquist diagrams of the electrodes at the different positions inside the pipeline (a) and corresponding equivalent circuit model (b)

表1 30°倾斜角度下不同位置处电极的电化学阻抗拟合数据结果

Table 1

| Electrode position | Rs / Ω·cm2 | Y0 / 10-4 Ω-1·s-n ·cm-2 | n1 | Rct / Ω·cm2 |

|---|---|---|---|---|

| Horizontal section | 43.72 | 1.92 | 0.93 | 525.0 |

| Bend section | 26.78 | 2.85 | 0.90 | 357.0 |

| Inclined section | 48.33 | 3.18 | 0.79 | 229.2 |

图5为试样在气液两相冲刷实验后的表面SEM形貌,可知管道内气液的交替流动和回流对弯管段和倾斜段电极表面腐蚀产物膜的形成、破坏以及修复过程有显著的局部化影响,因液体的流动冲击造成更多的局部腐蚀坑,使得弯管段和倾斜段处管壁的局部腐蚀现象更为明显,最终导致弯管段和倾斜段处管道出现腐蚀穿孔的问题。

图5

图5

30°倾斜管道内不同位置处电极的SEM像

Fig.5

SEM images of the electrodes at the different positions of the pipeline with 30° inclination angle: (a) horizontal section, (b) bend section, (c) inclined section

2.3 缓蚀剂浓度分布研究

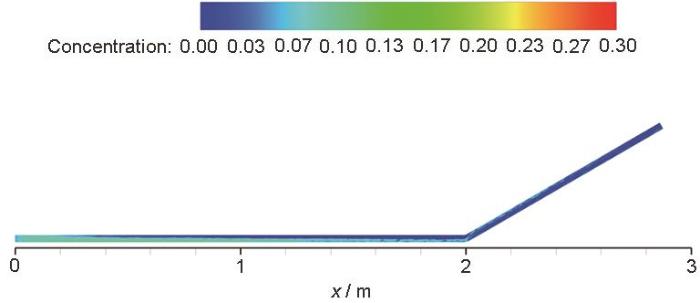

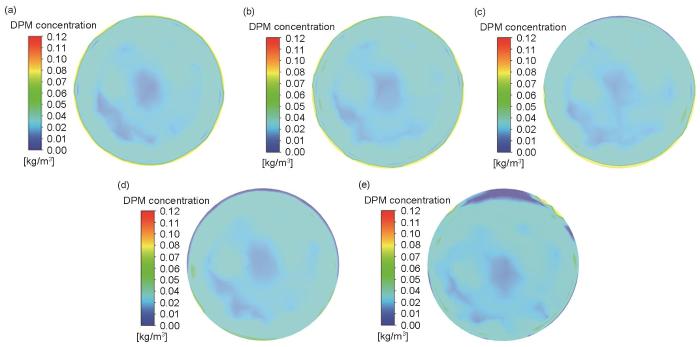

图6为使用Fluent软件模拟得到的缓蚀剂在30°倾斜管道中的浓度分布图。由于缓蚀剂液滴在流动过程中受到重力的影响,随着流动距离的逐渐增加,缓蚀剂不断地在管道底部沉降,导致管道顶部的缓蚀剂浓度不断降低,管道底部的缓蚀剂浓度远高于顶部。如图所示,在管道直管段的顶部,缓蚀剂仅分布在距管道入口0.5 m范围内,在0.5 m后缓蚀剂的分布进入低浓度区域,并一直保持不变。在经过弯管段时,缓蚀剂液滴从管道底部沿着内壁向管道顶部移动,管道倾斜段顶部的部分区域重新出现缓蚀剂浓度分布。管道底部则一直有缓蚀剂分布,没有出现缓蚀剂低浓度区域。

图6

图6

缓蚀剂在30°倾斜管道中的浓度分布图

Fig.6

Concentration distribution of corrosion inhibitor in the pipeline with 30° inclination angle

图7为30°倾斜管道中典型位置处缓蚀剂浓度分布的截面图。在30°倾斜管道的顶部,缓蚀剂在0.1 m处浓度达到最大值,之后在0.3 m处浓度明显下降,并在0.5 m处缓蚀剂分布降到低浓度区域,在1.9和2.1 m处一直保持不变;在管道底部,缓蚀剂浓度则逐渐增加,在0.5 m处达到最大值后开始降低。2.1 m处可以观察到部分缓蚀剂已经沿着管道内壁移动到顶部,管道底部缓蚀剂的浓度明显降低。

图7

图7

30°倾斜管道内距管道入口不同处截面的缓蚀剂浓度分布图

Fig.7

Maps of concentration distribution of corrosion inhibitor on the cross sections with 0.1 m (a), 0.3 m (b), 0.5 m (c), 1.9 m (d) and 2.1 m (e) from the inlet of 30° inclined pipeline

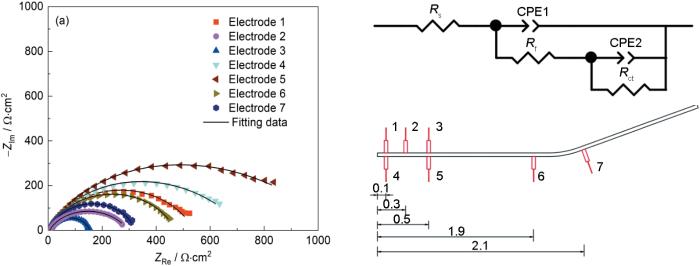

图8和表2为在30°倾角管道内加注缓蚀剂后1~7号电极在模拟地层水中的EIS及拟合数据。Rs是溶液电阻,CPE是常相位角元件,Rf是膜电阻,Rct是电荷转移电阻。从图中可以看到,位于直管段顶部的1、2、3号电极随着距缓蚀剂加注口的位置越远阻值越小,三者的Rct分别为533.8、288.6和129.2 Ω·cm2,表明距离越远,缓蚀剂浓度和缓蚀效率越低。在直管段底部的4号和5号电极中,容抗弧半径在逐渐变大,表明腐蚀速率在逐渐降低,缓蚀剂浓度在逐渐升高,且5号电极的Rct达到1024 Ω·cm2,是所有电极中阻值最大的一个,表明此时缓蚀剂浓度也是最大的。在弯管段前的6号电极阻值大于弯管后7号电极阻值,说明弯管后,管道底部的缓蚀剂浓度较弯管前减少,导致7号电极的腐蚀速率增大。电化学数据与缓蚀剂浓度分布模拟结果一致。距管道入口相同位置处,管道底部电极的电荷转移电阻比管道顶部电极的大,说明缓蚀剂在管道底部的浓度大于在管道顶部的浓度。

图8

图8

30°倾斜管道内不同部位处电极的Nyquist图

Fig.8

Nyquist plots of the electrodes at the different locations of 30° inclined pipeline

表2 30°倾斜管道内1~7号电极电化学阻抗谱的拟合结果

Table 2

| Electrode | Rs / Ω·cm2 | CPE1 | Rf / Ω·cm2 | CPE2 | Rct / Ω·cm2 | ||

|---|---|---|---|---|---|---|---|

| Y0 / 10-4 Ω-1·s-n ·cm-2 | n | Y0 / 10-4 Ω-1·s-n ·cm-2 | n | ||||

| 1 | 5.38 | 0.15 | 1 | 1.03 | 3.01 | 0.73 | 533.8 |

| 2 | 5.25 | 4.97 | 0.64 | 4.06 | 0.31 | 0.94 | 288.6 |

| 3 | 6.22 | 0.64 | 1 | 19.01 | 3.21 | 0.75 | 129.2 |

| 4 | 2.95 | 2.39 | 0.43 | 2.84 | 2.13 | 0.81 | 741.1 |

| 5 | 5.25 | 3.44 | 0.61 | 34.77 | 0.28 | 0.90 | 1024 |

| 6 | 5.48 | 3.10 | 0.76 | 10.36 | 0.18 | 0.97 | 454.8 |

| 7 | 5.65 | 3.38 | 0.80 | 3.25 | 1.47 | 0.86 | 314.4 |

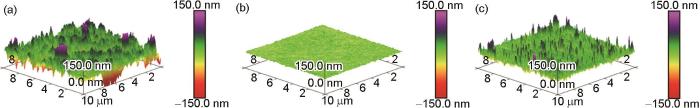

图9为30°倾斜管道内3处典型位置处电极表面的AFM图。由图可见,位于直管段顶部3号电极表面因腐蚀程度十分严重,有较大的凹坑,其均方根粗糙度(Rq)为37.2 nm。在直管段底部的5号电极表面光滑平整,Rq值也仅为3.70 nm。在弯管后的7号电极表面要比直管段粗糙,Rq值19.3 nm。表面形貌结果符合模拟缓蚀剂的分布规律。电化学测试结果和表面形貌表征都与模拟结果呈现高度的一致性,表明所用的模拟方法在缓蚀剂浓度分布研究上具有较高的可行性,可用于现场缓蚀剂的分布评估。

图9

图9

3个典型电极表面AFM图像

Fig.9

AFM surface images of three typical electrodes No.3 (a), No.5 (b) and No.7 (c)

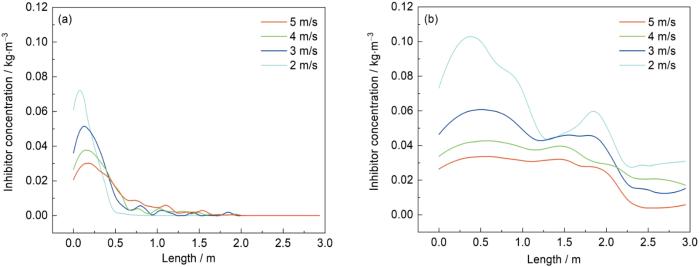

通过Fluent模拟研究入口速度对缓蚀剂保护长度的影响,缓蚀剂在30°倾斜管道顶部和底部的浓度分布如图10所示。在其它条件不变时,提高入口速度有助于延长缓蚀剂在管道顶部的迁移距离,增加缓蚀剂对管道顶部的保护距离。这是因为随着速度的增大,管道中缓蚀剂液滴移动所需时间缩短,导致管道竖直方向上缓蚀剂液滴沉降量减小,所以缓蚀剂液滴在管道顶部的分布距离也随之增长。同样增大缓蚀剂加注量也有利于增加缓蚀剂在管道内的分布浓度,抑制管道的腐蚀。

图10

图10

缓蚀剂在不同入口速度下的浓度分布

Fig.10

Concentration distributions of the inhibitor at the top (a) and bottom (b) of the pipeline under the condition of different inlet velocities

3 结论

(1) 液相在自身重力的作用下沉积在水平段和弯管段底部,在气相的作用下沿倾斜段流动。管道倾角30°和携液量7.5%时,气液两相流流动在弯管段和倾斜段处转变为段塞流,弯管段和倾斜段处的压力、流速和壁面剪切力明显增大,影响了金属表面腐蚀产物膜形成、破坏和修复过程,进而加速了腐蚀的进程,导致弯管段和倾斜段处的腐蚀速率明显增大。

(2) 通过Fluent数值模拟及电化学测试得到缓蚀剂在管道顶部和底部的分布总体呈现先增加后降低的趋势,距离管道入口相同位置处,缓蚀剂在管道底部的浓度要大于在顶部浓度。在管道顶部,当入口流速3 m/s时,缓蚀剂浓度在距管道入口0.1 m处达到最大值,之后快速下降,在0.5 m处进入缓蚀剂低浓度区域。在管道底部,缓蚀剂浓度在0.5 m处达到最大值,随后开始降低,在经过弯管段时缓蚀剂浓度迅速下降,并在倾斜段处达到管道底部浓度的最小值。

参考文献

A pyrimidine derivative as a high efficiency inhibitor for the corrosion of carbon steel in oilfield produced water under supercritical CO2 conditions

[J].

Analysis of corrosion failure and materials selection for CO2-H2S gas well

[J].

Evaluating corrosion inhibitors for sour gas subsea pipelines

[A].

The influence of flow field on single-phase flow-accelerated corrosion at high temperture

[D].

高温单相流管内流场对流动加速腐蚀影响研究

[D].

Corrosion and inhibition of low-velocity pipelines for sour gas field in foreign countries

[A].

国外高酸性气田低流速管线腐蚀现状与防腐蚀措施

[A].

Research on causes of corrosion perforation in Changning shale gas gathering pipelines

[J].

长宁页岩气集气管道内腐蚀穿孔原因探究

[J].

Numerical simulation of multiphase erosion-corrosion of tubes bundles of hydrocracking air cooler

[J].

加氢裂化空冷器管束多相流冲刷腐蚀数值模拟

[J].基于某加氢裂化空冷器管束的冲刷腐蚀实际状况分析,建立了数值模拟模型。采用mixture模型和标准k-ε模型描述多相湍流流动过程,以此对空冷器的管箱、管束进行全流场数值模拟,获得湍动能分布状况;进而对空冷器腐蚀状况进行研究,获得不同位置处的冲刷腐蚀和电化学腐蚀速率。结果表明,最大冲刷腐蚀速率达到4.76 mm/a,且腐蚀损伤集中在空冷器管束进口端,模拟结果与空冷器管束实际腐蚀状况一致。模拟结果表明,与电化学腐蚀相比,冲刷腐蚀是导致空冷器管束腐蚀损坏的主要原因。在此基础上,提出对空冷器结构进行改进的技术方案;模拟计算表明,结构改进后的空冷器管束的冲刷腐蚀速率大大降低,显著提高了空冷器运行的安全与稳定性。

Corrosion evaluation on tubular goods for linepipes and optimization of corrosion inhibitor injection in the Puguang gas field

[J].

普光气田集输管材腐蚀评价及缓蚀剂加药工艺优化

[J].

Effect of thiourea imidazoline quaternary ammonium salt corrosion inhibitor on corrosion of X80 pipeline steel

[J].

硫脲基咪唑啉季铵盐缓蚀剂对X80管线钢腐蚀的影响

[J].考察硫脲基咪唑啉季铵盐 (IM-S1) 缓蚀剂对X80管线钢在3种不同pH的模拟油田水溶液中的缓蚀性能。采用电化学极化曲线、电化学阻抗分析、SVET、表面形貌分析等方法,研究缓蚀剂在不同pH、不同温度的模拟油田水溶液对X80管线钢的缓蚀性能。极化曲线测试显示,pH7.2环境中的腐蚀电流密度最小,其次是pH10.5,在pH3.5环境中的腐蚀电流密度最大;并随温度升高,腐蚀电流密度均有所升高。电化学阻抗的测试表明,在pH7.2模拟溶液条件下,所显示的容抗弧直径最大,且拟合结果中R<sub>ct</sub>明显高于其他两种测试条件。SVET分析显示,在pH7.2的测试条件下,管线钢表面吸附成膜性要优于其他两种测试条件;且离子电流密度随时间呈下降趋势,说明缓蚀剂粒子更适宜在此pH值条件下吸附成膜。根据SEM分析,可以明显看出,IM-S1缓蚀剂在中性条件的缓蚀效果要优于pH3.5和pH10.5条件的缓蚀作用效果。IM-S1缓蚀剂更适宜在中性条件下使用,并且在中低温 (40~60 ℃) 条件下具有良好的缓蚀效果。该类缓蚀剂在中性溶液条件的吸附成膜性要优于酸性和碱性条件的成膜性,并且吸附成膜降低离子电流密度,从而有效降低腐蚀反应速率。

Performance evaluation and adsorption behavior of two new mannich base corrosion inhibitors

[J].

两种新型曼尼希碱缓蚀剂的性能及吸附行为研究

[J].通过Mannich反应合成ZJ-1、ZJ-2两种曼尼希碱缓蚀剂,利用红外光谱对产物进行表征,采用极化曲线、电化学阻抗谱和分子动力学模拟等方法评价两种缓蚀剂对P110钢的缓蚀效果,并探讨其缓蚀作用机理和吸附行为。结果表明:合成的缓蚀剂在1 mol/L NaCl+CO<sub>2</sub>环境中对P110钢均有一定的缓蚀效果,其中ZJ-1缓蚀剂的缓蚀效果更好,缓蚀效率可达92.06%;两种缓蚀剂均为阳极控制为主的混合型缓蚀剂,通过缓蚀剂在金属表面上形成的吸附膜使得腐蚀过程的电极反应都难于进行,从而起到减缓腐蚀的作用;ZJ-1和ZJ-2缓蚀剂分子均可驱替水分子而吸附在金属表面,其活性原子N和O提供的孤对电子与金属表面Fe原子的空轨道形成配位键,具有较强的吸附作用力,相比于ZJ-2曼尼希碱缓蚀剂,ZJ-1曼尼希碱缓蚀剂分子与Fe表面的吸附能更高,缓蚀性能更好。

Flow-assisted corrosion simulation of natural gas pipeline flow containing sour dissolved gas

[J].

含酸性溶解气的气液两相流管道流致腐蚀模拟

[J].

The corrosion of slug flow with dissolved CO2 on X60 steel

[J].

含CO2段塞流对X60钢的腐蚀

[J].

Understanding the formation process of the liquid slug in a hilly-terrain wet natural gas pipeline

[J].

Gas-liquid two-phase flow behavior in terrain-inclined pipelines for gathering transport system of wet natural gas

[J].

A numerical simulation of water distribution associated with internal corrosion induced by water wetting in upward inclined oil pipes

[J].

Predicting erosion-corrosion induced by the interactions between multiphase flow and structure in piping system

[J].

A new acceleration factor for the testing of corrosion protective coatings: flow-induced coating degradation

[J].

Numerical analysis of quasi-steady flow characteristics in large diameter pipes with low liquid loading under high pressure

[J].

Experiment and numerical simulation of distribution law of water-based corrosion inhibitor in natural gas gathering and transportation pipeline

[J].

Study on corrosion inhibitor in large pipelines under multiphase flow using EIS

[J].

Inhibition effect of thioureidoimidazoline inhibitor for the flow accelerated corrosion of an elbow

[J].

Study on corrosion mechanism and the risk of the shale gas gathering pipelines

[J].