7075铝合金因强度高、密度低等特点主要应用于航空航天、汽车工业等领域的典型结构件[1]。零件的磨损、腐蚀及断裂等失效通常发生在材料表面,因此,可借助适当的表面处理工艺来改善其综合性能。喷丸处理通过高速运动的弹丸流冲击材料表面,使表层因发生塑性变形而形成残余压应力场,进而影响材料综合性能[2,3]。Mhaede[4]研究表明,使用陶瓷丸喷丸对7075-T73铝合金的腐蚀疲劳性有一定提高。吴培松等[5]研究表明喷丸后GH3535合金表面的残余应力层随压力的增大而增大,且在0.3~0.6 MPa范围内,压力的影响更敏感。但喷丸处理是强化与损伤并存的过程,除引入残余应力外,喷丸还会不可避免地提升材料表面粗糙度[6,7]。材料的耐蚀性受表面粗糙度的影响,且粗糙度大的样品腐蚀速率更高[8]。因此,合理的喷丸工艺参数组合对材料性能具有十分重要的影响[9]。近年来,喷丸技术逐渐精细化,发展出了二次喷丸技术[10],保留一次喷丸残余应力的同时降低粗糙度,实现对表面性能的进一步改善。目前对铝合金表面二次喷丸的研究较少,开展关于二次喷丸的研究也具有重大现实意义。

本文主要研究不同弹丸直径、喷射压力、覆盖率等参数组合及二次喷丸技术对7075铝合金板材表面综合性能的影响。分析表面粗糙度、硬度的影响机制,并结合极化曲线和腐蚀产物的分析,评估二次喷丸对7075铝合金耐腐蚀性的影响。旨在为工程实践中喷丸工艺的优化提供参考。

1 实验方法

实验材料为6 mm厚的7075-T651铝合金,其化学成分(质量分数,%)为:Si 0.15、Fe 0.34、Cu 1.5、Mn 0.13、Mg 2.7、Cr 0.19、Zn 5.6、Ti 0.03、Al余量。喷丸处理前用400目砂纸逐级打磨至3000目,抛光后进行不同工艺参数喷丸处理。选取陶瓷丸作为弹丸介质,不同弹丸直径(0.04、0.1、0.4 mm)和不同喷射压力(0.3、0.4、0.5 MPa)组合进行100%覆盖率的喷丸。选取合适工艺,以100%覆盖率下喷丸时间的2倍作为200%覆盖率的喷丸时间,依次类推,进行不同覆盖率的研究。并采用更小直径的弹丸、更小压力实施二次喷丸强化。

使用OLS4100激光共聚焦显微镜观察喷丸后表面形貌、测量表面粗糙度。通过HV-1000维氏硬度计测量表面硬度,载荷大小为2.94 N,保压15 s。上述数据进行5次重复测试,取平均值,以保证数据准确性。通过金相显微镜观察喷丸前后试样截面的微观组织,选用XRD-7000S型X射线衍射分析仪(XRD),靶材为Cu-Kα,2θ范围为30°~100°,扫描速率2 (°)/min,确定并分析样品中晶粒的点阵参数。使用CHI604E电化学工作站进行电化学腐蚀实验,电解液采用质量分数为3.5%的NaCl溶液,测试采用经典的三电极体系,将试样制成暴露面积为1 cm2的工作电极,铂丝(Pt)和饱和甘汞电极(SCE)分别作为对电极和参比电极,扫描速率10 mV/s,极化曲线扫描范围为-1.5~0 V。电化学腐蚀后采用S-3400N钨灯丝扫描电子显微镜(SEM)观察喷丸强化试样表面形貌,并结合设备配有的能谱仪(EDS)分析表面腐蚀产物。

2 结果及分析

2.1 表面粗糙度及硬度

表1 喷丸工艺参数及处理样表面粗糙度和硬度

Table 1

| Sample | Projectile diameter / mm | Injection pressure / MPa | Coverage / % | Roughness / μm | Hardness / HV |

|---|---|---|---|---|---|

| 0 | 0 | 0 | 0 | 0.162 | 155.3 |

| 1 | 0.04 | 0.3 | 100 | 0.243 | 181.5 |

| 2 | 0.04 | 0.4 | 100 | 0.623 | 187.3 |

| 3 | 0.04 | 0.5 | 100 | 0.784 | 191.0 |

| 4 | 0.1 | 0.3 | 100 | 1.299 | 191.5 |

| 5 | 0.1 | 0.4 | 100 | 1.746 | 205.2 |

| 6 | 0.1 | 0.5 | 100 | 1.878 | 210.8 |

| 7 | 0.4 | 0.3 | 100 | 2.382 | 206.2 |

| 8 | 0.4 | 0.4 | 100 | 4.080 | 216.4 |

| 9 | 0.4 | 0.5 | 100 | 4.131 | 223.0 |

| 10 | 0.1 | 0.3 | 200 | 0.623 | 217.2 |

| 11 | 0.1 | 0.3 | 300 | 0.842 | 220.7 |

图1

图1

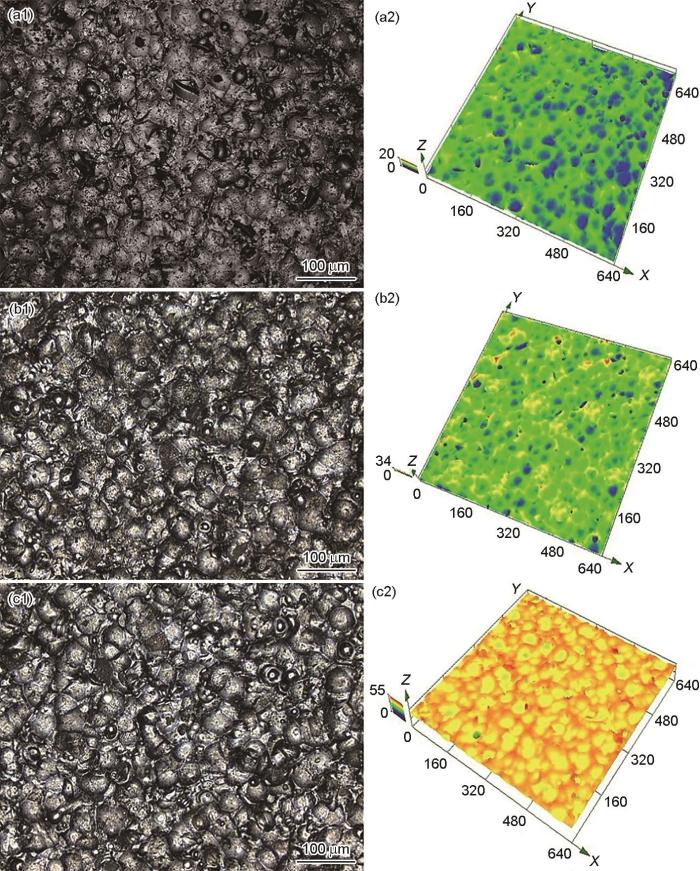

不同覆盖率喷丸强化后7075铝合金的表面形貌

Fig.1

Surface morphologies of 7075 Al-alloy after primary shot peening with the coverages of 100% (a1, a2), 200% (b1, b2) and 300% (c1, c2)

为进一步改善喷丸表面强化效果,保留一次喷丸产生的残余应力,同时降低粗糙度,采用二次喷丸处理。图2为二次喷丸前后的表面形貌。选取一次喷丸中加工硬化最佳,粗糙度最大的9号试样,二次喷丸参数为直径0.04 mm,压力0.3 MPa,两次喷丸的覆盖率总和为200%。

图2

图2

二次喷丸强化前后7075铝合金的表面形貌

Fig.2

Surface morphologies of 7075 Al-alloy before (a1, a2) and after (b1, b2) dual shot peening

如图2所示,一次喷丸后材料表面产生大量弹痕,但二次喷丸因采用的弹丸直径更小、压力更低,相比一次喷丸,凹坑尺寸减小,原始弹坑被填平,表面高低起伏程度降低,粗糙度从4.131 μm降至2.232 μm,表明二次喷丸工艺可显著降低粗糙度。一次喷丸试样的显微硬度为220 HV,二次喷丸后试样的显微硬度为227.8 HV,二者均能带来硬度的提升,但相比一次喷丸,二次喷丸的硬度没有明显提高,这与Bao等[13]的研究结果一致。尽管二次喷丸处理对硬度的影响不太显著,但它仍然可以对材料的表面粗糙度等产生一定影响。此外,二次喷丸处理也可以用于修正一次喷丸中存在的不足或缺陷,提高材料的整体性能。因此,在实际应用中,需要综合考虑二次喷丸处理对粗糙度、硬度以及其它性能指标的综合影响,以确定最佳的处理方案。

2.2 微观组织及XRD分析

图3

图3

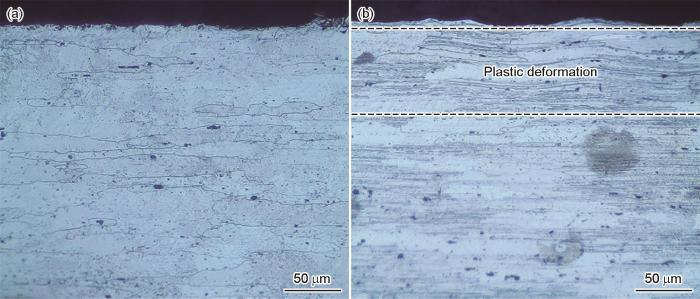

喷丸前后7075铝合金的金相显微组织

Fig.3

Metallographic microstructures of 7075 Al-alloy before (a) and after (b) primary shot peening

图4

图4

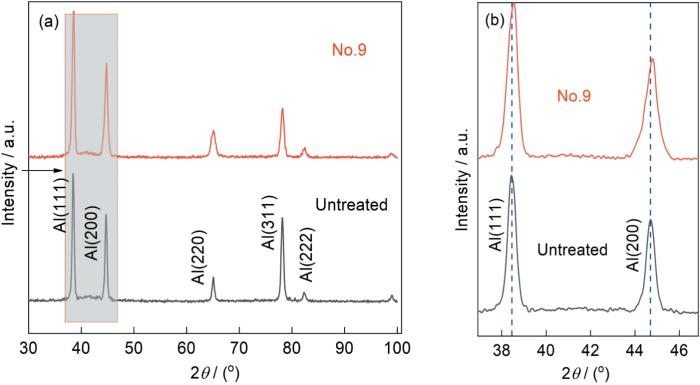

喷丸前后7075铝合金的XRD谱

Fig.4

XRD patterns of 7075 Al-alloy before and after primary shot peening (a) and local enlarged diagram of Fig.4a (b)

其中,λ为入射线波长(m),Dh为晶粒尺寸(nm),θ为入射角(°),ε为微观应变,βh为FWHM(°),β0为仪器展宽(°)。经计算,未喷丸和9号喷丸试样的晶粒尺寸分别为338和264 nm。喷丸导致材料表面剧烈变形,产生显著的晶粒细化。

2.3 表面耐腐蚀性能

2.3.1 极化曲线

二次喷丸在保留一次喷丸残余应力的同时,降低了试样表面粗糙度,可能对耐蚀性产生积极作用。图5可见,喷丸前后试样的动电位极化曲线总体趋势基本相同,二次喷丸后曲线出现正移。如表2所示,从极化曲线的腐蚀电位来看,未喷丸、一次喷丸、二次喷丸试样的腐蚀电位分别为-0.7276、-0.7031和-0.6816 V。一次喷丸后腐蚀电位略有提升,可见粗糙度对耐腐蚀性的不利影响被表面残余压应力和加工硬化带来的正面效应平衡[19]。二次喷丸进一步降低了粗糙度,腐蚀电位增大说明二次喷丸后试样有不易被腐蚀的倾向[20]。从腐蚀电流密度来看,未喷丸、一次喷丸、二次喷丸试样的腐蚀电流密度分别为4.584 × 10-4、3.443 × 10-4和1.144 × 10-4 A·cm-2。腐蚀电流密度越低,腐蚀速率越慢,喷丸后耐蚀性得到了提高,尤其是二次喷丸,腐蚀电流密度明显降低,试样表面的腐蚀反应减缓,二次喷丸更好地改善了7075铝合金的耐蚀性。

图5

图5

原始以及经过一次、二次喷丸处理的7075铝合金的极化曲线

Fig.5

Polarization curves of 7075 Al-alloy untreated and treated by primary and dual shot peening

表2 原始以及经过一次、二次喷丸处理的7075铝合金的极化曲线的拟合结果

Table 2

| Sample | E / V | I0 / A·cm-2 |

|---|---|---|

| Untreated | -0.7276 | 4.584 × 10-4 |

| No.9 | -0.7031 | 3.443 × 10-4 |

| Dual shot peening | -0.6816 | 1.144 × 10-4 |

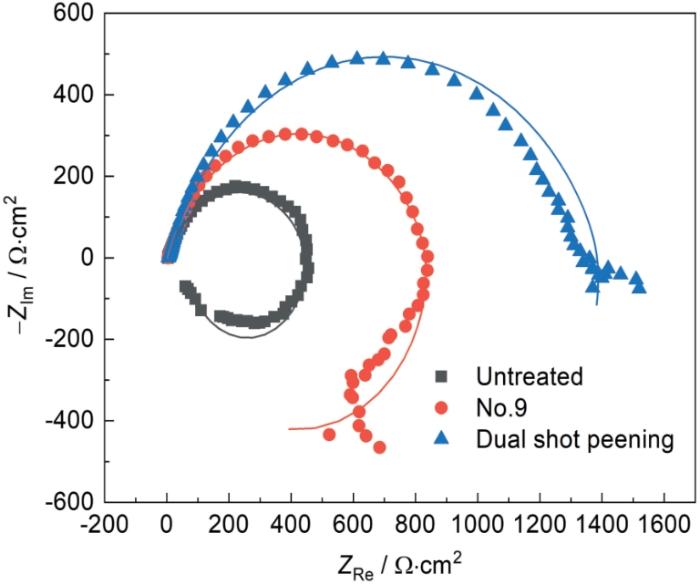

2.3.2 电化学阻抗谱

图6

图6

原始以及经过一次、二次喷丸处理的7075铝合金的Nyquist图

Fig.6

Nyquist plots of 7075 Al-alloy untreated and treated by primary and dual shot peening

结合后续腐蚀形貌的观察,认为低频感抗弧的出现与喷丸后表面的局部腐蚀有关。通常Al的表面存在一层薄的钝化膜,会阻止基材腐蚀,所以无论是未喷丸的原始试样还是喷丸后的试样,都有一定的防护能力。只是喷丸后容抗弧的半径增加,钝化膜更致密,表面稳定性有所提高,更不易被腐蚀。且二次喷丸时的半径最大,即极化电阻最大,更好地阻碍了腐蚀介质与基体接触,增大了电荷转移过程中的阻力,耐蚀性得到明显提升。

阻抗谱采取图7所示的等效电路进行拟合。喷丸后表面存在点腐蚀[13],点蚀可描述为电阻与电容的串联电路。其中,Rs代表溶液电阻,Rct代表溶液/试样界面起传递电荷作用的电阻,RL代表样品发生点蚀时产生的感抗阻值[22]。等效电路中其余相关模型参数如表3所示。可以看出,喷丸后试样的Rct值大于未喷丸的原始试样,且二次喷丸试样的Rct值更大,表明喷丸后的晶粒细化层起到阻隔作用,细化的组织和残余应力抑制了粗糙度产生的不利影响,且二次喷丸产生的阻隔作用更强。此外,由于二次喷丸后粗糙度降低,粗糙度对耐蚀性带来的不利影响减弱,相应减少表面应力集中部位,降低表面点蚀倾向,总体表现出更好的耐蚀性,这和图6的Nyquist图展现出相同的规律。

图7

表3 EIS等效电路拟合结果

Table 3

| Sample | Rs / Ω·cm2 | CPE | n | Rct / Ω·cm2 | RL / Ω·cm2 | L / H |

|---|---|---|---|---|---|---|

| Untreated | 3.511 | 1.147 × 10-4 | 0.7786 | 460.2 | 69.34 | 12.87 |

| No.9 | 3.616 | 7.274 × 10-5 | 0.7254 | 889.4 | 844.6 | 1237 |

| Dual shot peening | 5.343 | 7.690 × 10-5 | 0.6851 | 1593 | 1213.5 | 2321 |

2.3.3 腐蚀产物分析

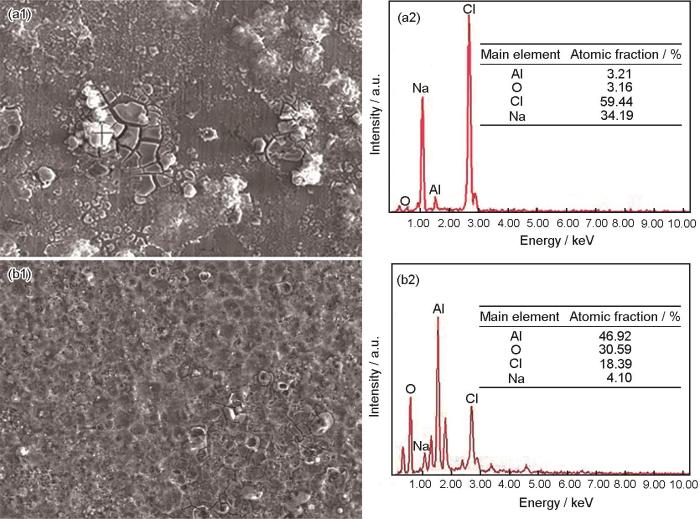

图8为电化学腐蚀后未喷丸和二次喷丸试样的表面形貌和表面腐蚀产物的EDS点扫分析。从腐蚀形貌来看,未喷丸样品经NaCl溶液腐蚀后表面出现部分体积稍大的颗粒腐蚀产物,使表面发生突起,部分突起表面甚至发生了龟裂。突起部分的EDS能谱分析结果显示,除了基体Al外,该处还含有O和Cl。O的出现表明试样表面在腐蚀过程中发生氧化,产生了钝化膜。在大气、水等中性、弱酸性的环境中,这层钝化膜的缺陷处因电势差会发生局部电化学腐蚀。阳极发生反应如

图8

图8

电化学腐蚀后未喷丸和二次喷丸样品的表面形貌及腐蚀产物EDS分析结果

Fig.8

Surface morphologies (a1, b1) and EDS analysis results (b1, b2) of 7075 Al-alloy without (a1, a2) and with (b1, b2) dual shot peening after electrochemical corrosion

相对于未喷丸试样,二次喷丸试样的腐蚀产物分布小且密集,没有明显的局部腐蚀区域,未出现大尺寸腐蚀物颗粒,腐蚀产物体积明显小于未喷丸试样,该现象说明喷丸可以有效减缓或阻止试样严重腐蚀的产生。结合EDS能谱分析可知,此处O含量明显增多,喷丸后表层晶粒被细化,表层结构有较高的化学活性,电化学腐蚀过程中更易发生氧化,形成致密、均匀的氧化膜,更多的氧化产物在表面富集。这与Lv等[23]的报道相符。

3 结论

(1) 7075铝合金表面的粗糙度和硬度随弹丸直径和压力的增加而增大,喷丸导致材料表面发生明显塑性变形和加工硬化。

(2) 弹丸直径0.1 mm、压力0.3 MPa时,硬度随着覆盖率的增加而增大,粗糙度先升后降,300%的覆盖率可使硬度达到220.7 HV,覆盖率为200%时粗糙度最小,为0.623 μm。

(3) 二次喷丸明显降低粗糙度并轻微增大表面硬度,与弹丸直径0.4 mm、压力0.5 MPa的一次喷丸试样相比,进行弹丸直径0.1 mm、压力0.3 MPa的二次喷丸,粗糙度从4.131 μm降到2.232 μm,硬度从220 HV增加到227 HV。二次喷丸改善了耐蚀性,腐蚀电位从原始的-0.7276 V增至-0.6816 V,腐蚀电流密度明显降低。

参考文献

Recent developments in advanced aircraft aluminium alloys

[J].

Effect of shot peening process on surface properties and wear behavior of 4Cr5Mo2V steel

[J].

喷丸工艺对4Cr5Mo2V钢表面性能与磨损行为的影响

[J].

Effects of shot peening-induced residual stresses on fatigue crack propagation behavior of AISI 304 stainless steel

[J].

喷丸强化残余应力对AISI 304 不锈钢疲劳裂纹扩展行为的影响

[J].

Influence of surface treatments on surface layer properties, fatigue and corrosion fatigue performance of AA7075 T73

[J].

Effect of shot peening pressure on the surface state and fatigue properties of GH3535 alloy

[J].

喷丸压力对GH3535合金表面状态及疲劳性能的影响

[J].

Characterization of shot peening properties and modelling on the fatigue performance of 304 austenitic stainless steel

[J].

Effect of surface mechanical attrition treatment on high cycle and very high cycle fatigue of a 7075-T6 aluminium alloy

[J].

Effect of warm shot peening treatments on surface properties and corrosion behavior of AZ31 magnesium alloy

[J].

Effect of shot peening intensity and surface coverage on room-temperature fatigue property of TC4 titanium alloy

[J].

喷丸强度和表面覆盖率对TC4钛合金室温疲劳性能的影响

[J].

Numerical simulation on surface integrity of 42CrMo steel after dual shot peening

[J].

二次喷丸42CrMo钢表面完整性的数值模拟研究

[J].

Recent situation and development trend of shot peening on surface integrity

[J].

喷丸强化对表面完整性影响的研究现状与发展

[J].

Effect of shot peening coverage on surface integrity of 2024-T351 aluminum alloy

[J].

喷丸覆盖率对 2024-T351 铝合金表面完整性的影响

[J].

Surface characteristics and stress corrosion behavior of AA 7075-T6 aluminum alloys after different shot peening processes

[J].

Surface integrity and fatigue properties of shot peening strengthened 7A65 aluminum alloy

[J].

7A65铝合金喷丸强化表面完整性及疲劳性能

[J].

Surface severe plastic deformation of AISI 304 via conventional shot peening, severe shot peening and repeening

[J].

Residual stresses of GH742 superalloy induced by laser peening and shot peening

[J].

GH742高温合金激光冲击强化和喷丸强化残余应力

[J].

Long crack propagation and closure in DC(T) specimens of Ni-based superalloy inconel 718 and stainless steel AISI 301 after shot peening

[J].

A study of the effect of dual shot peening on the surface integrity of carburized steel: combined experiments with dislocation density-based simulations

[J].

Surface integrity and corrosion resistance of 2A97 Al-Li alloy after shot peening

[J].

2A97 铝锂合金喷丸表面完整性及耐腐蚀性能分析

[J].

Effect of AC electric field and thickness of electrolyte film on corrosion behavior of A6082-T6 Al alloy

[J].

交流电场与液膜厚度对A6082-T6铝合金腐蚀行为的影响

[J].

Corrosion characteristics of 5A06 Al-alloy exposed in Natural deep-sea environment

[J].

深海环境5A06铝合金腐蚀行为与表面特性

[J].

Preparation of superamphiphobic surface on AZ31B magnesium alloy and Its corrosion resistance

[J].

AZ31B 镁合金超双疏表面的制备及其耐蚀性研究

[J].

Improving corrosion resistance properties of nickel-aluminum bronze (NAB) alloys via shot peening treatment

[J].