铜合金的腐蚀行为会随着海水pH值的改变而显著变化。罗宗强等[4]研究表明Cu-17Ni-3Al-X铜合金的腐蚀速率在pH = 3的3.5% (质量分数) NaCl溶液中较高,在pH = 6~10时有所降低,在pH = 12时进一步降低。Neodo等[5]研究表明pH显著影响镍铝青铜(NAB)的电化学腐蚀行为,当pH大于4.0时,NAB的阳极过程主要为Cu的溶解(Cu + 2Cl-→CuCl

本文以铸造高锰铝青铜(MAB)、镍铝青铜(NAB)、锰黄铜(MB)为研究对象,对3种铜合金在不同pH 3.5%NaCl溶液中的浸泡腐蚀失重规律进行分析,采用电化学阻抗谱(EIS)和极化曲线等分析样品表面腐蚀产物膜随浸泡时间的演变,并采用扫描电镜(SEM)对腐蚀形貌进行观察分析。

1 实验方法

本文以3种制造螺旋桨常用的铸造铜合金为研究对象,即MAB、NAB、MB,其化学成分如表1所示。将3种铜合金打磨、抛光,采用5 g FeCl3 + 2 mL HCl + 95 mL C2H5OH溶液刻蚀后,采用Axiolab 5型光学显微镜(OM)观察金相组织,使用扫描电子显微镜(SEM,JEOL ISM-6360LA)进行横截面腐蚀形貌观测。

表1 3种铜合金的化学成分

Table 1

| Material | Al | Fe | Ni | Mn | Zn | Cu |

|---|---|---|---|---|---|---|

| MAB | 7.28 | 3.62 | 2.10 | 12.35 | - | Bal. |

| NAB | 9.18 | 4.06 | 4.49 | 1.03 | - | Bal. |

| MB | 0.86 | 0.89 | 0.22 | 2.17 | Bal. | 55.7 |

浸泡腐蚀实验所用样品尺寸为14 mm × 10 mm × 2 mm。实验前使用280#、400#、800#、2000#的砂纸依次打磨样品,超声清洗后使用精度为0.1 mg的分析天平对样品进行称重;采用分析纯NaCl和蒸馏水配制3.5%NaCl溶液(pH = 6.8),采用HCl或NaOH调整pH值以获得pH = 2、4、10、12的3.5%NaCl溶液,实验温度为(25 ± 2) ℃。将样品浸泡在不同溶液中240、480和720 h后取出,参照标准GB/T 16545-2015[8],将长期浸泡样品取出后,浸泡在50% (体积分数) HCl (分析纯试剂) + 50% (体积分数) H2O溶液中2 min,以去除样品表面腐蚀产物后称重。同时,也将新鲜打磨的铜合金样品在该溶液中进行了同样时间的浸泡,结果表明3种铜合金的腐蚀失重均不超过0.1 mg,说明该溶液对铜合金基体造成的腐蚀失重可忽略不计。考虑到3种铜合金密度上的差异(MAB、NAB和MB的密度分别为7.4093、7.4793和8.1610 g·cm-3),将腐蚀失重速率采用

式中,vt为年减薄量,mm·a-1;v-为腐蚀失重速率,mg·cm-2·h-1;ρ为密度,g·cm-3。

使用Gamry Interface 1000E恒电位仪和典型三电极系统进行电化学测量,工作电极为测试样品,暴露在溶液中的面积为1 cm2,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。将样品在溶液中浸泡1800 s以获得稳定的开路电位(OCP),在OCP下进行EIS测试,测试频率范围为105~10-2 Hz,扰动电压为5 mV。极化曲线测试电位范围为-0.5~1 V (vs. OCP),扫描速率为0.5 mV/s,采用ZSimpWin 3.21软件对EIS结果进行拟合,采用CView 3.2软件拟合分析极化曲线测试结果,拟合结果的χ2均控制在10-3量级。

2 结果与分析

2.1 微观组织

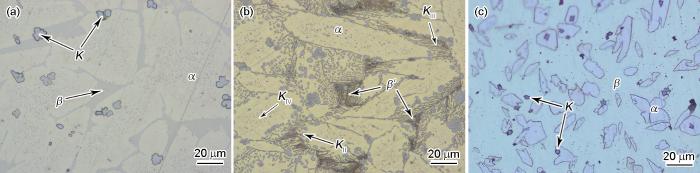

图1为3种铜合金样品的微观组织图。如图1a所示,MAB由α相、β相和κ相组成。其中,α相是富Cu的固溶体,多为块状或条状分布,为基体相;β相是基于Cu3Al或Cu2MnAl的固溶体,分布于α相晶界处;κ相是富Fe和Mn的金属间化合物,硬度较高,呈花瓣状,分布于基体α相或β相晶界处[9]。如图1b所示,NAB由α相、β′相、κ相(κII、κIII、κIV)组成。其中,α相是富Cu固溶体相,质地较软,一般呈长条状;β′相是NAB冷却过程中由高温β相转变后的残留β相,具有马氏体结构[10]。κII主要分布在α相和β′相的边界处,外形如树突状或玫瑰花状;κIII在共析组织内,呈片层状结构;κIV主要分布在α相晶粒内,成分和结构与κII接近,但尺寸较小,在0.5 μm以下[11]。如图1c所示,MB由β相、α相和κ相组成。其中,β相是(CuZn)有序固溶体;α相是富Cu固溶体,塑性好,呈条状或块状分布;κ相是富Fe的金属间化合物,硬度较大,呈花瓣状,多分布于基体β相中,少量分布在α相内部或边界处。

图1

图1

MAB, NAB及MB铜合金的金相组织

Fig.1

Optical microstructures of the three copper alloys: (a) MAB, (b) NAB, (c) MB

2.2 浸泡腐蚀行为

2.2.1 浸泡腐蚀失重

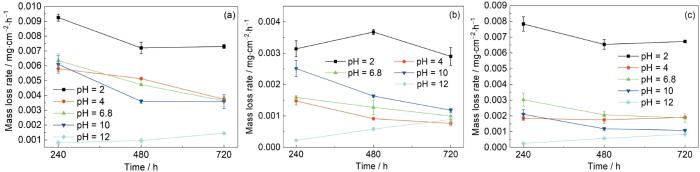

图2是3种铜合金在不同pH溶液中的浸泡腐蚀失重率随时间变化曲线。结果表明,对于任一铜合金,其腐蚀失重率在pH = 2溶液中最高,即表现出最差的耐蚀性;MAB和MB的失重率大体上随pH值升高而下降,MB在pH = 10和12溶液中浸泡720 h的腐蚀失重率非常接近,而NAB经720 h浸泡后,其在pH = 12中的失重率与pH = 4、6.8和10中结果较为接近。在pH = 2溶液中浸泡720 h后,MAB、NAB和MB的腐蚀失重率(年减薄量)分别为0.0073 (0.0854)、0.0029 (0.0336)及0.0067 mg·cm-2·h-1 (0.0712 mm·a-1),NAB的年减薄量仅为MAB的39.34%和MB的44.19%。在pH = 6.8溶液中浸泡720 h后,MAB、NAB和MB的腐蚀失重率(年减薄量)分别为0.0036 (0.0421)、0.0010 (0.0116)及0.0019 mg·cm-2·h-1 (0.0202 mm·a-1),NAB的年减薄量为MAB的27.55%和MB的57.43%。在pH = 12溶液中浸泡720 h后,MAB、NAB和MB的腐蚀失重率(年减薄量)分别为0.0015 (0.0176)、0.0009 (0.0104)及0.0008 mg·cm-2·h-1 (0.0085 mm·a-1),此时三者的失重率均非常小。在相同pH值溶液中,MAB的失重率在各时间段均高于NAB和MB,即其耐腐蚀性能最差。NAB在pH = 12溶液中与MB腐蚀性能比较接近,在其他溶液中耐蚀性明显优于MAB和MB。

图2

图2

MAB, NAB及MB在不同pH溶液中的浸泡腐蚀失重率随时间变化曲线

Fig.2

Mass loss rate results of the three copper alloys after long-term immersion in the solutions with different pH values: (a) MAB, (b) NAB, (c) MB

2.2.2 电化学结果

图3是3种铜合金在不同pH值溶液中初期及浸泡720 h后的极化曲线,拟合数据如表2所示。在pH = 2溶液中,3种铜合金的腐蚀电流密度相对于其他溶液中结果高出1个数量级,这与失重结果相一致。对于任一铜合金,在pH = 2溶液中,浸泡720 h样品的腐蚀电流密度(Icorr)相对于未浸泡样品有所降低,腐蚀电位(Ecorr)高于未浸泡样品结果。研究表明,MAB和NAB中富含Fe、Al的κ相在强酸性溶液发生溶解,而MB发生严重脱锌腐蚀[12,13]。因此在pH = 2溶液中长期浸泡后,3种铜合金表面接近为纯铜,腐蚀速率相对于原有新鲜表面有所降低,且3者表面腐蚀电流密度值也比较接近。然而,严重的相溶解和脱合金腐蚀会造成铜合金表面组织脱落,粗糙度增加,力学性能将大大降低[12]。

图3

图3

MAB、NAB及MB在不同pH值3.5%NaCl溶液中的极化曲线

Fig.3

Polarization curves of MAB (a, d), NAB (b, e) and MB (c, f) in 3.5%NaCl solutions with different pH values: (a-c) initial state, (d-f) after 720 h immersion

表2 3种铜合金在不同溶液中初期及经浸泡720 h后的极化曲线拟合结果

Table 2

| Immersion time / h | pH value | MAB | NAB | MB | |||||

|---|---|---|---|---|---|---|---|---|---|

| Ecorr / mV | Icorr / A·cm-2 | Ecorr / mV | Icorr / A·cm-2 | Ecorr / mV | Icorr / A·cm-2 | ||||

| 0 | 2 | -558.8 | 1.49 × 10-5 | -333.4 | 1.29 × 10-5 | -462.5 | 2.35 × 10-5 | ||

| 4 | -407.4 | 2.66 × 10-6 | -291.9 | 3.89 × 10-6 | -401.2 | 4.09 × 10-6 | |||

| 6.8 | -426.2 | 1.58 × 10-6 | -274.1 | 6.74 × 10-6 | -416.2 | 1.97 × 10-6 | |||

| 10 | -382.1 | 3.69 × 10-6 | -262.3 | 7.22 × 10-6 | -411.4 | 1.78 × 10-6 | |||

| 12 | -380.9 | 1.11 × 10-5 | -333.8 | 1.39 × 10-5 | -214.2 | 4.61 × 10-7 | |||

| 720 | 2 | -332.3 | 2.26 × 10-6 | -283.8 | 2.45 × 10-6 | -328.5 | 4.96 × 10-6 | ||

| 4 | -623.8 | 4.58 × 10-6 | -495.3 | 7.98 × 10-7 | -420.9 | 1.92 × 10-6 | |||

| 6.8 | -603.5 | 6.34 × 10-6 | -265.2 | 2.35 × 10-7 | -428.7 | 9.35 × 10-7 | |||

| 10 | -523.4 | 1.89 × 10-6 | -428.0 | 1.73 × 10-7 | -431.2 | 2.38 × 10-7 | |||

| 12 | -506.6 | 1.46 × 10-6 | -577.4 | 3.43 × 10-8 | -493.2 | 8.19 × 10-8 | |||

对于NAB和MAB,其在pH = 4、6.8和10溶液中的初期极化曲线均比较接近。与初期样品相比,在经长期浸泡后MAB和NAB极化曲线的阳极段,腐蚀电流密度随电位缓慢增加,说明两者表面均在长期浸泡后形成腐蚀产物膜。从浸泡腐蚀失重率-时间曲线上也可以佐证这一点,即随着浸泡时间的延长,两者腐蚀失重率大体上呈现降低趋势(图2)。NAB经720 h浸泡后样品的腐蚀电流密度相对于初期样品降低约1个数量级,说明NAB表面膜保护性较好,耐蚀性优于其他2种铜合金。对于MB,在pH = 10溶液中,长期浸泡后样品的腐蚀电流密度相对于初期明显降低,该现象在pH = 4和6.8溶液中并不明显,这说明MB表面在pH = 10溶液中产生的膜层更具保护性。MB在pH = 10溶液中的初期极化曲线也显示,在腐蚀电位附近出现了类似于钝化的现象,且电流密度小于在pH = 4和6.8溶液中结果。

在pH = 12溶液中的初期极化曲线显示,3种铜合金均表现出钝化行为。在该溶液中,NAB和MAB表面虽不能形成Al2O3,但铜合金表面可形成Cu2O实现钝化(

MB的钝化电流密度最小,在10-6 A·cm-2,MAB和NAB钝化电流密度相对较大,在10-5 A·cm-2,且MAB在钝化电位区间内,腐蚀电流密度一直呈上升趋势,钝化性能较差。

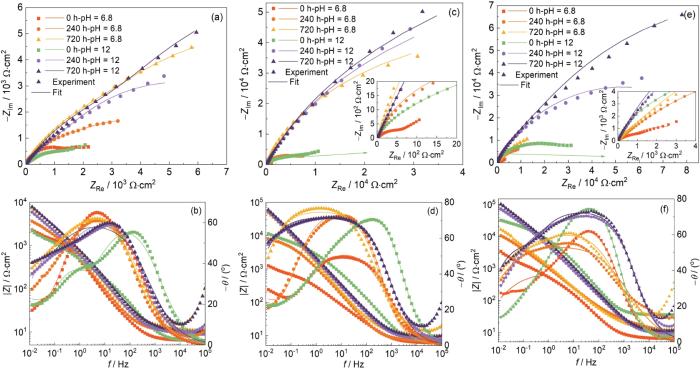

在浸泡720 h后,NAB和MB的腐蚀电流密度相对于初期降低了2~3个数量级,而MAB的腐蚀电流密度相对于初期降低幅度较小。为了监测铜合金腐蚀产物膜的演变,对长期浸泡后的铜合金样品进行了EIS测试。由于3种铜合金在强酸性溶液中并不能生成保护性的腐蚀产物膜,这里不再讨论pH = 2溶液中的EIS结果;且任一铜合金在近中性溶液中的结果相近,因此选取pH = 6.8和12溶液中的EIS结果进行讨论,如图4所示。

图4

图4

MAB、NAB及MB在不同pH溶液中浸泡不同时间后的EIS结果

Fig.4

Nyquist (a, c, e) and Bode (b, d, f) plots of the MAB (a, b), NAB (c, d) and MB (e, f) after long-term immersion in the solutions with different pH values

图4中EIS结果显示,经720 h浸泡后,由于在pH = 12溶液中形成了钝化膜,MB和NAB的容抗弧半径和在0.01 Hz时的阻抗模值(|Z|MAB = 8.79 kΩ·cm2、|Z|NAB = 96.97 kΩ·cm2、|Z|MB = 119.1 kΩ·cm-2)均高于在pH = 6.8溶液中结果(|Z|MAB = 8.05 kΩ·cm2、|Z|NAB = 53.22 kΩ·cm2、|Z|MB = 17.95 kΩ·cm2)。MAB在pH = 12溶液中的阻抗模值略高于pH = 6.8中结果,说明其钝化膜保护性相对NAB和MB较差。从图4的Nyquist图可以看出,对于任一铜合金,随着在pH = 6.8或12的溶液中浸泡时间的延长,容抗弧半径随之增大,样品表面膜层保护性增强;从Bode图中也可以看出,铜合金的阻抗模值随着浸泡时间的延长逐渐增大。在pH = 6.8溶液中,NAB的容抗弧半径及在0.01 Hz时的阻抗模值均为最大,其次是MB和MAB。研究表明,NAB在3.5%NaCl溶液中因表面生成主要成分为Cu2O和Al2O3的腐蚀产物膜而具有优异耐蚀性[15,16]。经相同浸泡时间后,任一铜合金在pH = 12溶液中的容抗弧半径和在0.01 Hz时的阻抗模值大于pH = 6.8溶液中结果,说明样品在pH = 12溶液中形成了保护性更强的膜层。极化曲线结果显示(图3),3种铜合金在pH = 12的溶液中表现出钝化行为,因此pH = 12溶液中膜层保护性明显高于其他溶液。经在pH = 12溶液中浸泡720 h后,MB的阻抗模值最大,其次是NAB和MAB。MAB在pH = 12溶液中的阻抗模值略高于pH = 6.8溶液中结果,这也表明了其钝化膜保护性能相对较差。由于表面钝化膜的生成,3种MAB在pH = 12溶液中的腐蚀失重率明显小于其他溶液中结果,且3种材料钝化性能结果与浸泡腐蚀失重结果相一致。

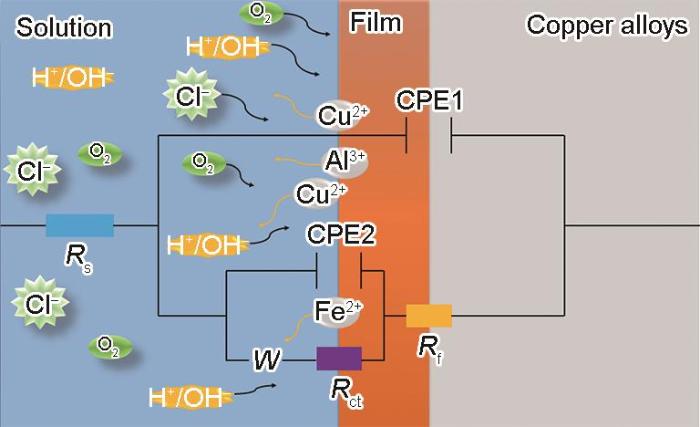

图5

图5

铜合金在3.5%NaCl溶液中EIS等效拟合电路示意图

Fig.5

Equivalent circuits used for fitting the EIS results shown in Fig.4

其中,Y0为理想电容器导纳(Y0 = 1/(jωC)),C为膜电容,j为复数域的虚数单位,ω为角频率(ω = 2πf),弥散指数n表示CPE偏离理想电容器的程度,通常在0和1之间。n = 1时,CPE代表理想电容器,n = 0.5时,CPE代表具有扩散特征的Warburg阻抗,n = 0时,CPE代表理想电阻。拟合结果列于表3。可以看出,3种铜合金的Rct和Rf随着浸泡时间的延长而增大,Rf的不断增大表明样品表面腐蚀产物膜生成且保护性不断增强。由于膜层阻碍着溶液与样品表面接触,使得电荷转移困难Rct增大。在pH = 6.8溶液中浸泡720 h后,NAB的Rf值和Rct值分别达10.89和31.2 kΩ·cm2,MB的Rf值和Rct值分别达9.82和24.43 kΩ·cm2,而MAB耐蚀性最差,其Rf值和Rct值分别为8.25和7.27 kΩ·cm2。在pH = 12溶液中浸泡720 h后,MB耐蚀性最优,其Rf值和Rct值高达36.34和180.5 kΩ·cm2;NAB其次,其Rf值和Rct值分别为19.54和171.8 kΩ·cm2;而MAB耐蚀性最差,其Rf值和Rct值分别为9.02和12.07 kΩ·cm2。

表3 MAB、NAB和MB在不同pH值3.5% NaCl溶液中浸泡不同时间后的EIS拟合结果

Table 3

| pH value | Material | Immersion time / h | RsΩ·cm2 | Y1Ω-1·s n | n1 | RfkΩ·cm2 | Y2Ω-1·s n | n2 | RctkΩ·cm2 | WΩ-1·s-0.5 |

|---|---|---|---|---|---|---|---|---|---|---|

| 6.8 | MAB | 0 | 6.32 | 4.435 × 10-4 | 0.78 | 0.26 | 3.578 × 10-5 | 0.99 | 1.46 | 5.23 × 10-3 |

| 240 | 9.82 | 4.989 × 10-4 | 0.74 | 2.67 | 1.736 × 10-3 | 0.68 | 3.91 | - | ||

| 720 | 11.65 | 4.133 × 10-4 | 0.71 | 8.25 | 1.435 × 10-3 | 0.93 | 7.27 | - | ||

| NAB | 0 | 5.70 | 8.026 × 10-4 | 0.65 | 0.82 | 5.301 × 10-3 | 0.60 | 0.94 | 3.81 × 10-4 | |

| 240 | 7.03 | 1.808 × 10-4 | 0.85 | 6.68 | 2.085 × 10-3 | 0.78 | 14.44 | - | ||

| 720 | 10.56 | 1.442 × 10-4 | 0.84 | 10.89 | 1.585 × 10-5 | 0.86 | 31.20 | - | ||

| MB | 0 | 6.35 | 2.065 × 10-4 | 0.80 | 0.55 | 9.498 × 10-4 | 0.56 | 4.67 | - | |

| 240 | 11.52 | 3.102 × 10-4 | 0.62 | 8.62 | 2.555 × 10-4 | 0.67 | 17.34 | - | ||

| 720 | 12.46 | 2.199 × 10-4 | 0.70 | 9.82 | 9.381 × 10-5 | 0.74 | 24.43 | - | ||

| 12 | MAB | 0 | 5.80 | 2.19 × 10-4 | 0.73 | 0.50 | 6.507 × 10-4 | 0.85 | 0.96 | 4.27 × 10-3 |

| 240 | 8.88 | 3.994 × 10-4 | 0.71 | 3.31 | 7.778 × 10-4 | 0.85 | 6.62 | - | ||

| 720 | 9.97 | 3.727 × 10-4 | 0.68 | 9.02 | 1.285 × 10-3 | 0.95 | 12.07 | - | ||

| NAB | 0 | 7.10 | 2.327 × 10-5 | 0.89 | 0.76 | 9.484 × 10-5 | 0.54 | 9.04 | 7.12 × 10-4 | |

| 240 | 7.82 | 1.264 × 10-4 | 0.80 | 12.69 | 4.457 × 10-7 | 0.77 | 146.5 | - | ||

| 720 | 9.40 | 1.083 × 10-4 | 0.80 | 19.54 | 5.952 × 10-7 | 0.81 | 171.8 | - | ||

| MB | 0 | 35.69 | 1.263 × 10-5 | 0.92 | 5.74 | 5.031 × 10-5 | 0.51 | 34.61 | - | |

| 240 | 8.94 | 4.216 × 10-5 | 0.80 | 26.03 | 3.123 × 10-5 | 0.66 | 79.29 | - | ||

| 720 | 10.81 | 3.107 × 10-5 | 0.82 | 36.34 | 3.789 × 10-5 | 0.72 | 180.50 | - |

2.3 腐蚀截面形貌

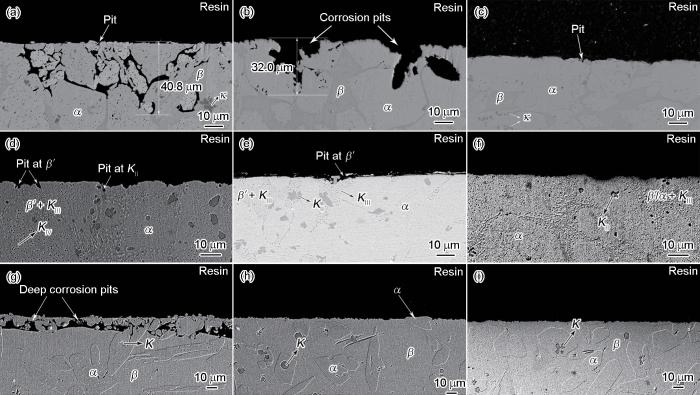

图6是3种铜合金在不同pH值溶液中浸泡腐蚀720 h后的横截面形貌图。对于MAB,其在pH = 2和6.8的溶液中均产生较深的腐蚀坑,且深度分别高达40.8和32.0 μm (见图6a和b)。在pH = 2溶液中,κ和β相发生严重的腐蚀溶解,而α相处腐蚀程度轻微。这是由于κ相是富含Fe、Mn的金属间化合物(Fe 66%,Mn 14.5%)[12],且β相中Mn、Al含量均高于α相(β相:9.46%Al,14.74%Mn;α相:5.70%Al,11.60%Mn)[12],在酸性环境中,MAB表面并不能形成保护性的腐蚀产物膜[12],且这些合金元素原子在酸性溶液中发生活性溶解,从而导致κ和β相发生严重腐蚀;在pH = 6.8溶液中,MAB表面可以形成保护性腐蚀产物膜,但Fe和Mn的氧化物存在会降低MAB表面膜的致密性和保护性[10],因此κ相处仍然发生溶解。同样地,β相因具有较高Mn和Al含量,其相对于α相为阳极相,发生优先腐蚀。而在pH = 12溶液中,由于钝化膜的形成,MAB表面腐蚀程度均匀且较轻微,腐蚀坑较浅(见图6c)。

图6

图6

MAB、NAB和MB在pH = 2、6.8及12的3.5%NaCl溶液中浸泡720 h后的截面形貌

Fig.6

Cross-sectional morphologies of MAB (a-c), NAB (d-f) and MB (g-i) after 720 h immersion in 3.5%NaCl solutions with pH values of 2 (a, d, g), 6.8 (b, e, h) and 12 (c, f, i)

3 结论

(1) 3种铜合金的腐蚀失重均随着浸泡时间的延长而增大,且在pH = 2溶液中的腐蚀失重率最大,在pH = 4、6.8和10溶液中的腐蚀失重率较为接近,在pH = 12溶液中的腐蚀失重率最小。MAB在任一溶液中的腐蚀失重率均高于NAB和MB,即耐蚀性最差;NAB在pH = 12溶液中的失重率与MB接近,在其他溶液中失重率均低于MAB和MB。

(2) 3种铜合金在pH = 2溶液中初期的腐蚀电流密度明显大于在其他溶液中结果,在pH = 12溶液中,3者均表现出钝化行为。EIS结果显示,在pH = 6.8溶液中,NAB经长期浸泡后表面形成具有保护性的腐蚀产物膜,阻抗模值明显大于MAB和MB,耐蚀性最优。在pH = 12溶液中,3者阻抗模值随浸泡时间的延长而快速增大,这是由于表面形成了钝化膜,3者阻抗模值由高到低顺序为:MB、NAB、MAB,与腐蚀失重结果相吻合。

(3) 腐蚀截面形貌显示,3种铜合金在pH = 2溶液中,κ相发生严重腐蚀溶解,且在MAB和MB的β相处,以及NAB的共析组织及β′相处发生严重腐蚀。在pH = 6.8溶液中,腐蚀程度明显减轻,NAB的β′相和共析组织处优先被腐蚀,共析组织中κIII作为阴极相,使得与之相邻的片层α相发生腐蚀;MAB和MB的κ相和β相处发生腐蚀。在pH = 12溶液中,3者的腐蚀程度均为最轻,无较深腐蚀坑。

参考文献

Comparison of copper alloy for marine propeller manufacture

[J].

船用螺旋桨常用铜合金材料比较

[J].

Corrosion behavior of Cu-Ti alloy in simulated S2- contaminated seawater

[J].

Cu-Ti合金在模拟S2-污染海水中的腐蚀行为

[J].

The influence of nickel-aluminium bronze microstructure and crevice solution on the initiation of crevice corrosion

[J].

Influence of pH value on corrosion of wear-resistant casting alloy Cu-17Ni-3Al-X

[J].

pH值对Cu-17Ni-3Al-X耐磨铸造铜合金腐蚀的影响

[J].通过静态浸泡腐蚀实验和电化学实验,采用扫描电镜、X 射线衍射仪、光电子能谱仪研究了一种Cu-17Ni-3Al-X 耐磨铸造铜合金在pH 值变化的3. 5% ( 质量分数) NaCl溶液中的耐腐蚀性能和腐蚀行为. 结果表明: 在3. 5% NaCl 溶液中,随着溶液pH 值的升高,合金腐蚀速率逐渐降低; 在中性和碱性溶液中,合金具有优异的耐腐蚀性能; 当溶液为强酸性( pH = 3) 时,合金表面不易形成致密的保护膜; 当溶液pH 值为6、8、10 时,合金表面产生富镍、铝的Cu<sub>2</sub>( OH)<sub>3</sub>Cl 和Cu<sub>2</sub>O 腐蚀产物膜; 在强碱性( pH = 12) 溶液中,合金容易形成致密的Cu<sub>2</sub>O 膜. 合金在不同pH 值溶液中的腐蚀速率差异主要是合金电化学反应过程中的阴极反应以及合金表面腐蚀膜的不同引起的; 在酸性溶液中,合金在第二相附近出现了晶间腐蚀.

Electrochemical behaviour of nickel-aluminium bronze in chloride media: Influence of pH and benzotriazole

[J].

Effects of pH value, temperature and salinity on film formation of B30 Cu-Ni alloy in seawater

[J].

pH值、温度和盐度对B30铜镍合金在海水中成膜的影响

[J].对B30铜镍合金在海水中成膜的影响因素进行研究,确定最佳成膜条件,从而抑制B30铜镍合金在使用过程中发生点蚀等严重腐蚀损坏现象。采用电化学阻抗谱 (EIS)、X射线光电子能谱 (XPS) 和激光共聚焦显微镜 (CLSM) 等方法研究了海水的pH、温度以及盐度对B30铜镍合金成膜的影响。在pH为6.6~9.8的海水中,随着pH值的增大,膜层致密性、完整性及保护性呈现先变好再变差的趋势;温度在2~36 ℃的范围内,随着海水中温度的提高,膜层呈现先变差再变好的趋势;盐度在20~36的范围内,随着盐度的提高,膜层呈现先变差再变好的趋势。pH以及盐度对B30铜镍合金的腐蚀影响较大。综合试样的腐蚀状况以及膜层测试,B30铜镍合金在盐度为20的海水中表面形成的膜层最为致密。

Inhomogeneous phases in Cu-Zn-Al-Fe-Mn and the micro-galvanic coupling in 3.5wt%NaCl solutions at different pH

[J].

Characterization of phases in an as-cast copper-manganese-aluminum alloy

[J].Copper-manganese-aluminum (CMA) alloys, containing small additions of Fe, Ni, and Si, exhibit good strength and remarkable corrosion resistance against sea water. The alloys are used in as-cast condition, and their microstructure can show wide variations. The morphology, crystallography and composition of the phases presented in an as-cast (CMA) alloy of nominal composition Cu-14%Mn-8%Al-3%Fe-2%Ni were investigated using optical, electron optical, and microprobe analytical techniques. The as-cast microstructure consisted of the grains of fcc α and bcc β-phases alongwith intermetallic precipitates of various morphologies. The room temperature microstructure exhibited four different types of precipitates inside the α-grains: the ‘large’ dendritic-shaped particles and the cuboid-shaped precipitates, which were rich in Fe and Mn and had an fcc structure, while the ‘small’ dendritic-shaped particles and the globular precipitates were based on Fe3Al and had DO3 structure. These four different morphologies of intermetallic precipitates exhibited discrete orientationrelationships with the α-matrix. The β-grains only contained very small cuboid shaped precipitates, which could only be resolved through transmission electron microscopy. These precipitates were found to be based on Fe3Al and had the DO3 structure.

Elucidating different selective corrosion behavior of two typical marine aluminum bronze alloys from the perspective of constituent phases

[J].

The morphology, crystallography, and chemistry of phases in as-cast nickel-aluminum bronze

[J].

Selective phase corrosion and cavitation erosion behaviors of various copper alloys in 3.5%NaCl solutions with different pH values

[J].

Studies of the nobility of phases using scanning Kelvin probe microscopy and its relationship to corrosion behaviour of Ni-Al bronze in chloride media

[J].

A comprehensive investigation of the electrochemical behavior of nickel-aluminum bronze alloy in alkaline solution: The effect of film formation potential

[J].

The corrosion of nickel-aluminium bronze in seawater

[J].

Research progress in corrosion behavior of nickel aluminum bronze alloys in seawater

[J].

镍铝青铜合金海水腐蚀行为研究进展

[J].如何提高镍铝青铜的综合性能,尤其是在更苛刻海水环境条件下的耐腐蚀性能,成为亟待解决的问题。本文针对镍铝青铜合金的腐蚀特点、影响因素、提高耐蚀性的方法等进行了系统讨论,分析了存在的问题,提出了相应的解决途径,并对其未来的研究发展方向进行了展望。

Surface characterization and corrosion behavior of 70/30 Cu-Ni alloy in pristine and sulfide-containing simulated seawater

[J].

Evolution of the corrosion product film on nickel-aluminum bronze and its corrosion behavior in 3.5wt%NaCl solution

[J].

The role of constituent phases on corrosion initiation of NiAl bronze in acidic media studied by SEM-EDS, AFM and SKPFM

[J].

Insights into the selective phase corrosion of as cast NiAl bronze alloy: Effect of electrical properties of each phase's protective film

[J].

Corrosion behaviour of cast nickel aluminium bronze in sea water

[J].

Comparison of corrosion behaviour of copper and copper alloys in aqueous chloride solution

[J].

Tailoring microstructure of a nickel aluminium bronze by hot extrusion and its impact on mechanical and corrosion behaviour

[J].

Investigation of the corrosion behavior of aluminum bronze alloy in alkaline environment

[J].