普碳钢、耐候钢和不锈钢在日常生活中有广泛使用。耐候钢是在普碳钢的基础上加入适量的合金元素如Cu、P、Cr、Ni等,促进生成致密的腐蚀产物,从而使钢材具备优良的耐腐蚀能力[7,8]。304L不锈钢由于具有高含量的合金元素Cr和Ni从而具有特别优异的耐蚀性能[9]。目前对普碳钢、耐候钢和不锈钢的耐蚀性已经做了大量研究,而纯铁耐蚀性的研究相对较少[10~15]。Abiko[16]认为纯度在99.999%以上的铁,不溶解于盐酸、硫酸,且在空气中不易发生腐蚀。Feng等[17]研究了流动模拟地下水对高放射性废料地质处置中纯铁存置罐腐蚀行为的影响,表明流动介质有利于促进形成稳定氧化膜。Xu等[18~20]通过一维人工蚀坑试验结合原位同步辐射X射线衍射等,系统研究了Cl-或混合硝酸盐环境中纯铁溶解后的腐蚀产物,有助于完善点蚀生长和预测模型。彭伟等[21]使用0.01 mol/L NaHSO3溶液开展周浸和电化学试验,对比研究了纯铁2N8、3N5、4N4、Q235BNH钢、SPA-H钢的耐蚀性能,表明4N4纯铁具有超过SPA-H钢的耐大气腐蚀性能。开展纯铁与其他钢材的耐蚀性比较研究,为进一步明确其性能特点和使用范围,评估纯铁材料的应用和寿命具有参考意义。

本文通过材料在3.5% (质量分数) NaCl溶液中的浸泡实验,结合电化学阻抗谱和动电位极化测试,对比了纯铁3N2、4N2、5N2与普碳钢Q235B、耐候钢SPA-H和不锈钢304L (简称3N2,4N2,5N2,Q235B,SPA-H和304L)的耐蚀性能。采用扫描电镜(SEM)、3D光学轮廓仪和Raman光谱仪研究了各材料的腐蚀形貌和腐蚀产物。运用夹杂物分析系统和X射线光电子能谱仪分析了各材料的夹杂物、钝化膜和氧化膜。

1 实验方法

本研究中,实验材料为:3N2 (99.92%)、4N2(99.992%)、5N2 (99.9992%)、Q235B、SPA-H和304L。钢的化学成分如表1所示。

表1 材料的化学成分 (mass fraction / %)

Table 1

| Materials | C | Si | Mn | P | S | Cu | Cr | Ni | Fe |

|---|---|---|---|---|---|---|---|---|---|

| Q235B steel | 0.15 | 0.19 | 0.28 | 0.018 | 0.007 | 0.03 | 0.04 | 0.01 | Bal. |

| SPA-H steel | 0.09 | 0.04 | 0.45 | 0.073 | 0.014 | 0.28 | 0.36 | 0.01 | Bal. |

| 304L stainless steel | 0.02 | 0.39 | 1.06 | 0.035 | 0.002 | - | 18.39 | 8.01 | Bal. |

采用FEI Apreo 2S HiVac场发射扫描电子显微镜(FESEM)配合OTS夹杂物分析系统对试验钢中典型夹杂物类型、数量和尺寸等信息进行统计分析。样品磨至1500目,在空气中放置24 h后采用ESCALAB 250Xi型X射线光电子能谱仪(XPS)对实验钢表面形成的氧化膜进行分析。每种材料的夹杂物分析和XPS测试至少重复了3遍,以确保实验重复性。

采用CompactStat.h型电化学工作站,研究了材料在3.5% (质量分数) NaCl溶液中的腐蚀行为。电化学测试采用三电极体系,包括工作电极(WE)、铂片对电极(CE)和Ag/AgCl/3M KCl参比电极(RE)。测试样品浸泡于溶液中1 h的开路电位(OCP)变化后,进行电化学阻抗谱(EIS)和动电位极化测试。阻抗谱测试频率范围为105~10-2 Hz,正弦波扰动电压幅值为±10 mV (相对开路电位)。动电位扫描范围为-0.25~0.25 V (相对于开路电位),扫描速率为0.167 mV/s。所有样品均磨至1500目并放置24 h后进行测试。每个测试至少重复3遍。

全浸实验中,样品浸泡在3.5%NaCl溶液中1 h。实验后,使用inVia Qontor型显微Raman光谱仪对试样表面的腐蚀产物进行表征。使用盐酸和六次甲基四胺混合后的除锈液去除腐蚀产物。随后,使用Senox73D光学轮廓仪和SEM观测样品表面腐蚀形貌。

2 结果与讨论

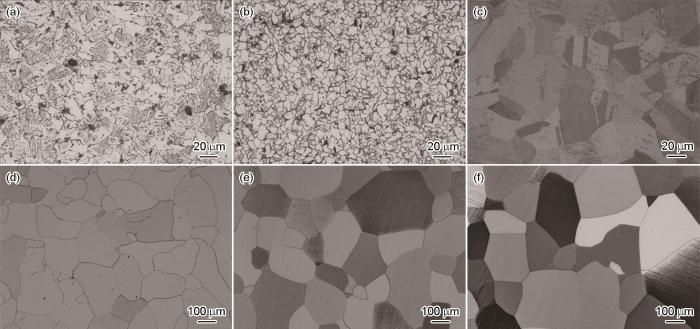

图1为不同样品的光学显微组织。其中,Q235B主要由铁素体和少量粒状贝氏体组成,晶粒组织均匀,Q235B晶粒等级约为10级。SPA-H主要由铁素体和少量珠光体组成,平均晶粒度约为12级。304L组织为全奥氏体,平均晶粒度约为7级。所有纯铁的组织均为全铁素体,3N2、4N2和5N2的平均晶粒度分别约为2.5、2和1级。

图1

图1

Q235B、SPA-H、304L以及3N2、4N2和5N2的显微组织

Fig.1

Microstructures of Q235B (a) and SPA-H (b) steels, 304L stainless steel (c), and three pure irons with grades 3N2 (d), 4N2 (e) and 5N2 (f)

实验钢中夹杂物类型主要包括(Mn, Ca, Mg) x S y,(Al, Ca, Mg, Si) x O y,(Mn, Ca, Mg) x S y -(Al, Ca, Mg, Si) z O w。使用OTS夹杂物分析系统统计了实验钢中各类型夹杂物的数量,结果见表2。可见,相比于其他3种对比样,纯铁夹杂物数量大幅度减少,特别是4N2和5N2纯铁中未检测到夹杂物。304L不锈钢中硫化夹杂物数量较少,Q235B钢中氧化夹杂物较少。

表2 样品中夹杂物数量

Table 2

| Materials | (Mn, Ca, Mg) x S y | (Al, Ca, Mg, Si) x O y | (Mn, Ca, Mg) x S y -(Al, Ca, Mg, Si) z O w |

|---|---|---|---|

| Q235B steel | 260 | 23 | 43 |

| SPA-H steel | 344 | 128 | 132 |

| 304L stainless steel | 4 | 135 | 6 |

| 3N2 pure iron | - | 12 | - |

| 4N2 pure iron | - | - | - |

| 5N2 pure iron | - | - | - |

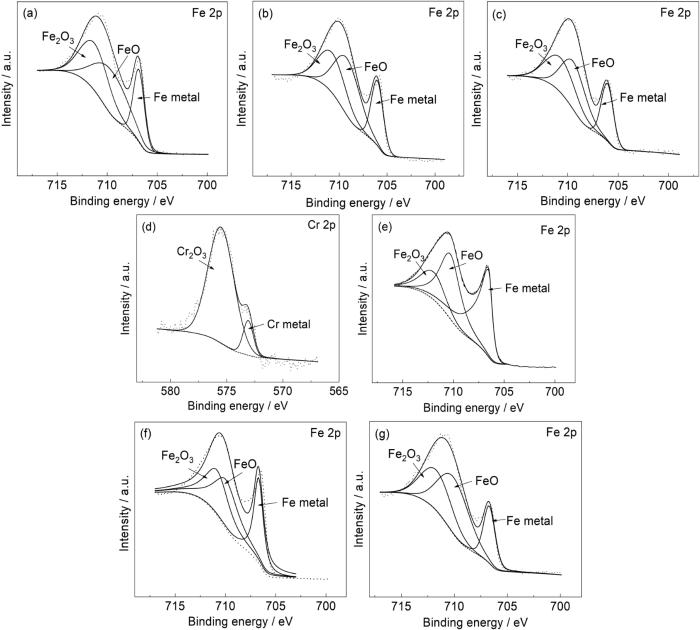

图2

图2

6种材料在3.5%NaCl溶液中浸泡1 h后表面XPS分析

Fig.2

XPS analysis results of the surfaces of Q235B steel (a), SPA-H steel (b), 304L stainless steel (c, d), 3N2 pure iron (e), 4N2 pure iron (f) and 5N2 pure iron (g) test materials immersed in 3.5%NaCl solution for 1 h

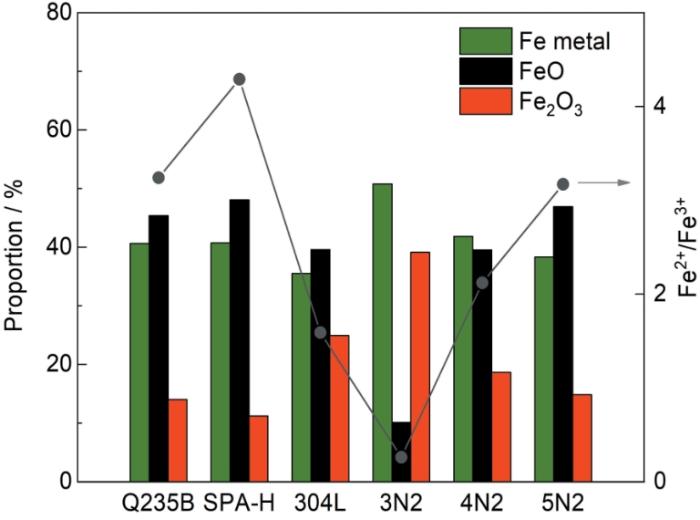

图3

图3

全浸实验样品表面形成的钝化膜或氧化膜中Fe 2p各组分占比及Fe2+和Fe3+比

Fig.3

Proportions of Fe 2p components and the ratios of Fe2+ and Fe3+ in the oxide scales formed on six test materials during immersion in 3.5%NaCl solution for 1 h

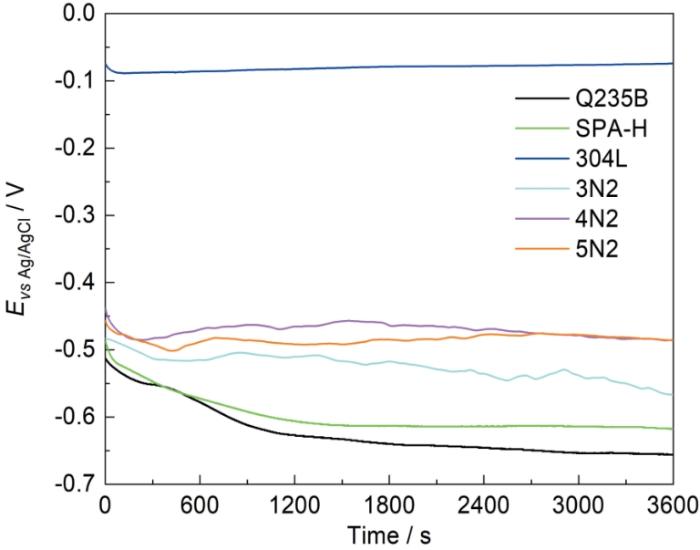

图4为各样品在3.5%NaCl溶液中浸泡1 h的开路电位。该图反映的是试样浸泡在NaCl溶液后的表面稳定过程。样品表面膜的稳定性主要通过开路电位稳定前的时间长短来体现。Q235B和SPA-H的OCP持续下降,逐渐达到稳定值,分别为-0.65和-0.60 V。3N2、4N2和5N2的OCP在下降后有一定程度的上升,开路电位在3600 s时分别为-0.55、-0.49和-0.48 V。304L的OCP最快达到稳定值,为-0.1 V。该结果表明,从热力学角度,各样品的耐蚀性为304L > 5N2 > 4N2 > 3N2 > SPA-H > Q235B。

图4

图4

6种材料在3.5%NaCl溶液浸泡1 h后的开路电位图

Fig.4

OCP values of six test materials after immersion in 3.5%NaCl solution for 1 h

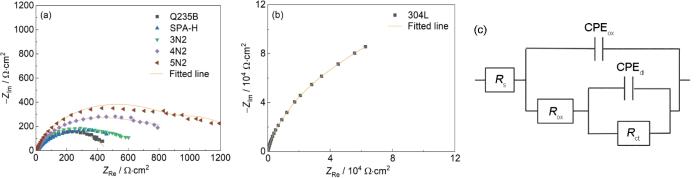

各样品在3.5%NaCl溶液中浸泡1 h后的电化学阻抗谱结果如图5a和b所示。各样品的Nyquist曲线均由单一的容抗弧组成。容抗弧的半径能反映出钢的腐蚀速率,通常半径越大耐腐蚀性能越好[2]。5N2的容抗弧明显大于Q235B、SPA-H和3N2、4N2。各样品的容抗弧并不都完全为圆弧状,而是有些许偏移,说明电极双电层电容偏离了理想电容[25]。为了更清楚地解释腐蚀机制,对EIS结果进行等效电路拟合,如图5c所示。其中Rs为溶液电阻,Rox为锈层电阻,Rct为电荷转移电阻,CPEox表示锈层与渗入锈层的溶液构成的电容,CPEdl表示电极表面与溶液的双电层电容,对于304L的Rox为其表面的钝化膜电阻。样品在3.5% (质量分数) NaCl溶液浸泡1 h的EIS拟合数据如表3所示。Rp为极化电阻(Rp = Rox + Rct),被广泛的用于解释钢的腐蚀行为动力学。在浸泡1 h后,极化电阻Rp的值为304L (237 kΩ·cm2) > 5N2 (1153.3 Ω·cm2) > 4N2 (940.8 Ω·cm2) > 3N2 (682.1 Ω·cm2) > SPA-H (527.5 Ω·cm2) > Q235B (455.4 Ω·cm2),极化电阻与腐蚀速率成反比,由EIS结果可知不锈钢304L腐蚀速率明显低于其他材料。纯铁的纯度越大,腐蚀速率越低。

图5

图5

6种实验材料在3.5%NaCl溶液浸泡1 h的EIS及等效电路图

Fig.5

EIS of Q235B stainless steel and SPA-H steels, 3N2, 4N2 and 5N2 pure irons (a) and 304L stainless steel (b) immersed in 3.5% NaCl solution for 1 h, and corresponding equivalent circuit (c)

表3 6种实验材料在3.5%NaCl溶液浸泡1 h后的EIS拟合数据

Table 3

| Materials | Rs / Ω·cm2 | CPEox × 10-4 / Ω-1·cm-2·S n | n | Rox / Ω·cm2 | CPEdl × 10-4 / Ω-1·cm-2·S n | n | Rct / Ω·cm2 | RP / Ω·cm2 |

|---|---|---|---|---|---|---|---|---|

| Q235B steel | 8.5 | 14.5 | 0.74 | 46.7 | 0.9 | 0.85 | 408.7 | 455.4 |

| SPA-H steel | 9.6 | 16.4 | 0.70 | 15.6 | 4.5 | 0.71 | 511.6 | 527.5 |

| 3N2 pure iron | 4.8 | 53.6 | 0.81 | 430.7 | 75.2 | 0.70 | 251.4 | 682.1 |

| 4N2 pure iron | 5.2 | 11.1 | 0.76 | 770.1 | 229.5 | 0.91 | 170.7 | 940.8 |

| 5N2 pure iron | 4.8 | 7.2 | 0.82 | 882.5 | 291.0 | 0.92 | 270.8 | 1153.3 |

| 304L stainless steel | 11.6 | 0.6 | 0.99 | 7800.0 | 0.1 | 0.94 | 229600.0 | 237400.0 |

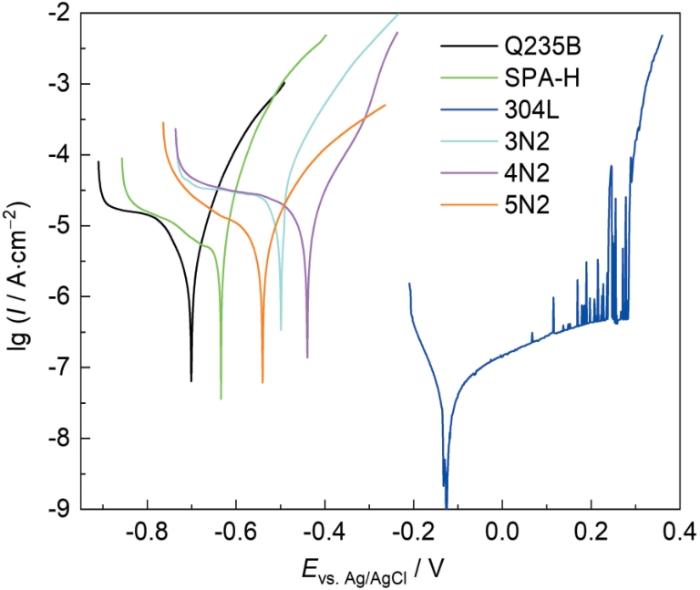

动电位极化测试结果如图6所示。除304L外,试样的极化曲线具有相似形状,阳极曲线均没有钝化趋势。304L在阳极区存在钝化区,这是不锈钢表面钝化膜导致的。304L极化曲线的后半段,由于发生了点蚀,存在腐蚀电流骤升现象[13]。根据Tafel外延法,可得自腐蚀电位Ecorr和腐蚀电流密度Icorr,和表4所示。Ecorr的具体值为:Q235B (-0.70 V) < SPA-H (-0.63 V) < 3N2 (-0.57 V) < 5N2 (-0.55 V) < 4N2 (-0.42 V) < 304L (-0.12 V)。从热力学角度判断,304L不易发生腐蚀。相比普碳钢和耐候钢,纯铁更不易腐蚀。在同一阴极电位下,纯铁对应的电流密度相比Q235B和SPA-H更高。本实验条件下各样品的阴极反应主要为氧的还原反应,这说明在纯铁上氧还原反应速率更快[26]。同一阳极电位下,纯铁对应的电流密度相比Q235B和SPA-H更低,这表明在纯铁中Fe的溶解反应更慢[27]。各钢材的腐蚀电流密度具体值为:304L (0.05 μA/cm2) < SPA-H (6.14 μA/cm2) < 5N2 (8.34 μA/cm2) < Q235B (8.84 μA/cm2) < 4N2 (14.18 μA/cm2) < 3N2 (21.34 μA/cm2)。结果表明:304L不易发生腐蚀。纯铁的纯度越高,腐蚀电流密度越低。

图6

图6

6种实验材料在3.5%NaCl溶液中浸泡1 h后的动电位极化曲线

Fig.6

Potentiodynamic polarization curves of six test materials after immersion in 3.5%NaCl solution for 1 h

表4 浸泡于3.5%NaCl溶液1 h后样品的自腐蚀电位和腐蚀电流密度

Table 4

| Materials | Ecorr / V | Icorr / μA·cm-2 |

|---|---|---|

| Q235B steel | -0.70 | 8.84 |

| SPA-H steel | -0.63 | 6.14 |

| 3N2 pure iron | -0.57 | 21.34 |

| 4N2 pure iron | -0.42 | 14.18 |

| 5N2 pure iron | -0.55 | 8.34 |

| 304L stainless steel | -0.12 | 0.05 |

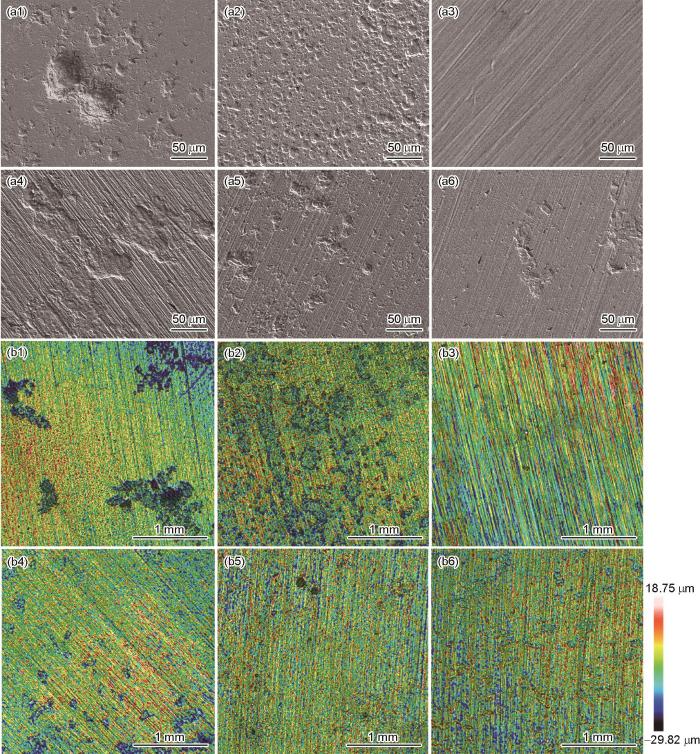

全浸实验中,样品浸泡在3.5%NaCl溶液中1 h(开路电位下)。利用扫描电镜和3D轮廓仪,对除锈后的点蚀坑进行了分析。结合图7的典型腐蚀坑电镜图和表5点蚀坑统计表,304L无明显蚀坑,其他试样均表现出局部腐蚀。从最大蚀坑深度来看,Q235B (29.8 μm)蚀坑最深,304L (8.1 μm)最大蚀坑深度最小。纯铁纯度越大,蚀坑越浅,具体为:5N2 (20.4 μm) < 4N2 (22.5 μm) < 3N2 (26.1 μm)。从蚀坑平均宽度来看,Q235B (82.7 μm)蚀坑最宽,304L (6.2 μm)蚀坑最窄。纯铁纯度越大,蚀坑宽度越小,具体为:5N2 (18.5 μm) < 4N2 (32.5 μm) < 3N2 (57.4 μm)。从蚀坑数量来看,SPA-H (98)数量最多,304L (30)蚀坑数量最少。3N2 (64)和4N2 (67)蚀坑数量相近且均大于5N2 (48)。

图7

图7

6种实验材料在3.5%NaCl溶液中浸泡1 h并除锈后的SEM图和3D轮廓仪图

Fig.7

SEM images (a) and 3D morphologies (b) of Q235B steel (a1, b1), SPA-H steel (a2, b2), 304L stainless steel (a3, b3), 3N2 pure iron (a4, b4), 4N2 pure iron (a5, b5) and 5N2 pure iron (a6, b6) test materials after immersion in 3.5%NaCl solution for 1 h and then rust removal

表5 浸泡于3.5%NaCl溶液中1 h后样品的腐蚀坑特征

Table 5

| Materials | Max pit depth / μm | Average pit depth / μm | Average pit width / μm | Number of pits |

|---|---|---|---|---|

| Q235B steel | 29.8 | 7.4 ± 6.1 | 82.7 ± 43.5 | 43 |

| SPA-H steel | 19.1 | 7.3 ± 3.4 | 11.2 ± 8.5 | 98 |

| 304L stainless steel | 8.1 | 3.4 ± 1.5 | 6.2 ± 3.2 | 30 |

| 3N2 pure iron | 26.1 | 8.3 ± 5.6 | 57.4 ± 20.4 | 64 |

| 4N2 pure iron | 22.5 | 4.9 ± 2.6 | 32.5 ± 18.4 | 67 |

| 5N2 pure iron | 20.4 | 5.6 ± 2.6 | 18.5 ± 14.5 | 48 |

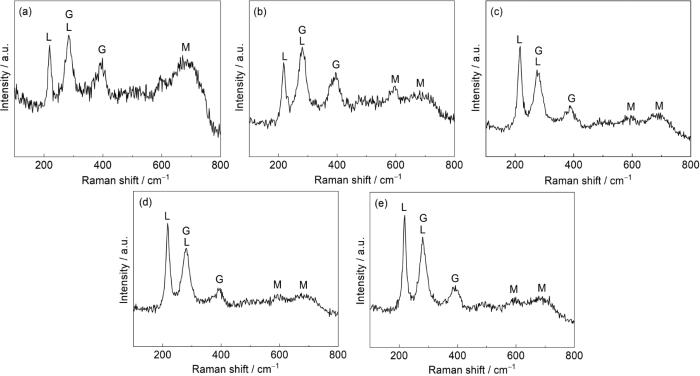

图8

图8

除304L外其它5种实验材料在3.5%NaCl溶液中浸泡1 h后的拉曼光谱

Fig.8

Raman spectra of Q235B steel (a), SPA-H steel (b), 3N2 pure iron (c), 4N2 pure iron (d) and 5N2 pure iron (e) after immersion in 3.5%NaCl solution for 1 h

3 分析与讨论

本研究对3N2 (99.92%)、4N2 (99.992%)、5N2 (99.9992%)、Q235B、SPA-H和304L在3.5%NaCl溶液中浸泡1 h后进行EIS测试和动电位极化测试,并对全浸实验后蚀坑的深度、宽度和数量进行了表征。结果表明,304L的腐蚀速率最低。纯铁的纯度越高,腐蚀速率越低。值得指出的是,以上实验为初期腐蚀结果,并不能指代加速实验或实地实验后的腐蚀行为,这些内容有待进一步研究。金属的腐蚀行为是由多种复杂因素共同影响的,其中夹杂物和钝化膜是两个关键因素[33]。下面将结合夹杂物统计和XPS分析结果,探讨不同材料样品的腐蚀速率以及腐蚀坑的形成机制。

XPS光谱中每个峰的面积代表其相对比例含量。根据不同峰所占的面积可计算出相应的成分含量。Ghods等[38]通过XPS研究表明,碳钢的氧化膜中靠近钢基体的氧化膜主要由Fe2+氧化物组成,而靠近自由表面的氧化膜主要由Fe3+氧化物组成。他通过增加侵蚀性溶液浓度,可见Fe2+逐步被氧化为Fe3+,并表明Fe2+/Fe3+值越高的氧化膜保护效果越好。如图3所示,SPA-H较Q235B Fe2+/Fe3+值更高,这可能是受到了Cu、Cr等耐候元素的影响。而对于304L不锈钢,由于Cr会抑制生成保护性强的Fe2+,并将其氧化为保护性弱的Fe3+,因而XPS结果中的Fe2+/Fe3+值低于SPA-H。304L钝化膜中铬氧化物的存在使其钝化作用占主导地位。文献显示,不同材料的表面氧化物种类和比例不同,将直接影响氧化膜的质量和保护效果[39,40]。在304L中,由于高铬含量,表面形成的Cr2O3和金属Cr的双峰结构表明其钝化膜稳定且连续,这有助于抵抗腐蚀介质的侵蚀[24]。对于3N2、4N2和5N2样品,可以看出随着样品纯度的提高,Fe2+/Fe3+比值呈正相关,因而耐蚀性提高[35]。这与EIS和动电位极化曲线结果一致。随着样品纯度的提高,材料夹杂物和缺陷减少,这将影响形成氧化膜的连续性、微观组织和化学成分等,从而进一步影响材料的抗氧化性。Li和Hihara[41]研究了纯铁和低碳钢在NaCl液滴下的腐蚀行为,表明纯铁氧化膜的类点蚀电位远高于低碳钢,将其归因于纯铁氧化膜的连续和均匀性。Miyake等[42,43]研究了离子束沉积法得到的纯铁薄膜,发现纯度会影响沉积膜的微观组织和耐蚀性。

腐蚀坑的形成与材料的微观结构特征密切相关。从全浸实验后腐蚀坑的统计数据(表6)可以看出,具有较好钝化膜的304L样品在NaCl溶液中的腐蚀坑数量最少,且坑的尺寸最小,这说明钝化膜有效地限制了腐蚀的萌生和扩展。Q235B中蚀坑最宽最深,很可能与夹杂物数量较多易诱发局部腐蚀有关[44]。SPA-H的夹杂物数量最多,且未有良好保护性的钝化膜,蚀坑易萌生,因而其蚀坑数量最多。但SPA-H的蚀坑深度和宽度均比普碳钢和纯铁小,可能和生成致密稳定锈层相关,所形成锈层抑制了蚀坑的进一步生长[45]。Zhang等[44]通过Zr-Ti脱氧低合金钢在模拟海洋环境中的初始腐蚀发现致密锈层有效地阻止了Cl-的入侵,从而减少了蚀坑大小。纯铁的蚀坑宽度、深度、数量随纯度增加而减小,这与夹杂物数量和钝化膜成分密切相关。纯度越高,夹杂物数量越少,蚀坑越不易萌生,因而5N2的蚀坑数量最少。同时,由于5N2钝化膜中Fe2+/Fe3+比值高,保护性好,有利于抑制蚀坑的进一步生长。因而,纯铁5N2的蚀坑宽度远小于3N2和4N2。

4 结论

(1) 电化学阻抗谱和动电位极化结果表明,纯铁的纯度越高,腐蚀速率越低。浸泡1 h后,纯铁的腐蚀速率小于普碳钢和耐候钢,但大于不锈钢。

(2) 全浸1 h样品的腐蚀形貌表明,不同纯度的纯铁中,3N2纯铁最大蚀坑深度和平均宽度均最大。这可能是由于纯铁的纯度越高,夹杂物数量越少,越不易诱发腐蚀萌生;且纯铁氧化膜中的Fe2+/Fe3+值(即耐蚀性)随着纯度的增加而提高。

(3) Raman光谱结果表明,普碳钢、耐候钢和纯铁的腐蚀产物均包括了Fe3O4、γ-FeOOH和α-FeOOH。

参考文献

Recent status of research on corrosion of low alloy corrosion resistant steel and analysis on existing eroblems

[J].

低合金耐蚀钢筋锈蚀研究现状及存在的问题分析

[J].评述了近年来国内外有关低合金耐蚀钢筋锈蚀问题研究发展状况,从钝化行为、腐蚀行为角度综述了耐蚀钢筋耐蚀性评估研究成果,归纳了耐蚀钢筋可能存在的耐蚀机理,从腐蚀诱发、腐蚀扩展角度综述了耐蚀钢筋混凝土结构服役寿命预测研究结果,指出了耐蚀钢筋混凝土结构服役寿命预测模型研究自身特征及可循理论基础。分析了耐蚀钢筋耐蚀性评估及其混凝土结构寿命预测研究所存在的问题,并对耐蚀钢筋锈蚀研究发展趋势和前景提出了展望。

Electrochemical properties and offshore corrosion behavior of SAF 2304 duplex stainless steel

[J].

SAF 2304双相不锈钢电化学性能及其近海腐蚀行为

[J].通过光学显微镜 (OM)、扫描电子显微镜 (SEM)、电化学实验,研究了双相不锈钢SAF 2304的电化学性能及实海腐蚀行为,并与碳钢做了对比。结果表明:碳钢的自腐蚀电位为-0.857 V<sub>SCE</sub>,维钝电流密度为87.30 μA‧cm<sup>-2</sup>,容抗弧半径较小,耐腐蚀性较差。SAF 2304在3.5%NaCl溶液的开路电位中长期稳定,自腐蚀电位为-0.369 V<sub>SCE</sub>,维钝电流密度为18.03 μA‧cm<sup>-2</sup>,容抗弧较大。实海暴露实验中,碳钢表面形成了疏松的腐蚀层,而SAF 2304表面在近海暴露前期形成了致密的金属氧化膜,并且随着暴露时间的增加,氧化膜表面附着了一层较为致密的钙镁沉积层和SiO<sub>2</sub>,与不锈钢结合紧密,具有一定保护作用,腐蚀形貌表现为均匀腐蚀,腐蚀速率远小于碳钢,耐蚀性好。

Research status and prospect of high purity iron preparation

[J].

高纯铁制备的研究现状及展望

[J].

Ultra-high-purity iron is a novel and very compatible biomaterial

[J].

Pitting corrosion behavior and corrosion resistance of high strength seismic reinforcement rebar with trace rare earth

[J].

稀土微合金化高强抗震钢筋点蚀行为及耐蚀性能研究

[J].

Effects of rare earth elements addition on mechanical properties and corrosion behavior of GCr15 bearing steel under different heat treatment conditions

[J].

A review on weathering steel research

[J].

耐大气腐蚀钢的研究概况

[J].综述了国内外耐大气腐蚀钢(即耐候钢)的发展概况及合金元素对其耐大气腐蚀性能的影响和作用机理,介绍了目前较先进的Ca-Ni、Ca-Si改性的合金化作用原理和各种耐候钢表面稳定化处理技术和解决措施;并展望了我国耐候钢的发展趋势.

Study on accelerated corrosion tests for carbon steels and weathering steels

[J].

碳钢和耐候钢加速腐蚀实验研究

[J].

Electrochemical study on the corrosion behaviour of a new low-nickel stainless steel in carbonated alkaline solution in the presence of chlorides

[J].

Effect of Al on microstructure and weathering resistance of 4Cr1.5Ni weathering steel

[J].

铝对4Cr1.5Ni耐候钢组织和耐候性的影响

[J].耐候钢具有良好的耐大气腐蚀性能,但传统耐候钢尚无法应用于高湿热海洋大气环境,相关报道指出其在万宁暴晒8年后出现腐蚀加速现象。为了满足海洋工程发展的需要,优化传统耐候钢或开发新型耐候钢尤为重要。以传统低碳钢成分为基础,同时考虑红土镍矿资源,设计4Cr1.5Ni和4Cr1.5Ni0.8Al两种新型耐候钢,采用室内干湿循环腐蚀加速试验模拟高湿热海洋大气环境,结合光学显微镜(OM)、扫描电子显微镜(SEM)、能谱仪(EDS)、X射线衍射(XRD)、X射线光电子能谱(XPS)和电化学方法等表征手段研究新型耐候钢的组织和耐候性,着重分析了添加铝元素对试验钢微观组织、腐蚀初期锈层形貌、物相组成和保护能力的影响,相关结果可以为开发适用于高湿热海洋大气环境的新型耐候钢提供参考。结果表明,4Cr1.5Ni钢组织为铁素体和马氏体,4Cr1.5Ni0.8Al钢组织为铁素体和少量珠光体,添加铝元素会促进铁素体的形成。添加铝元素减小了4Cr1.5Ni钢的腐蚀速率、锈层厚度和腐蚀电流密度,增大了腐蚀电位和锈层电阻。4Cr1.5Ni0.8Al钢的α/γ(α-FeOOH/γ-FeOOH)值是4Cr1.5Ni钢的2.5倍,锈层保护能力明显增强。铝元素以+3价态(AlOOH和Al(OH)<sub>3</sub>)的形式存在于锈层中,同时促进初期锈层生成更多热力学稳定的FeCr<sub>2</sub>O<sub>4</sub>。特别地,4Cr1.5Ni0.8Al钢中的铝与铬在锈层中的分布区域相同,即存在同步富集现象,说明铝与铬存在协同作用。

Atmospheric corrosion of steels for marine engineering and development of weathering steels

[J].

海洋工程用钢的大气腐蚀与耐候钢的发展

[J].

Corrosion behaviors of weathering steel and carbon steel in vertical direction

[J].

耐候钢和碳钢在竖直方向上的腐蚀行为

[J].

Electrochemical corrosion behavior of 2304 duplex stainless steel in a simulated pore solution in reinforced concrete serving in marine environment

[J].

2304双相不锈钢钢筋在混凝土孔隙模拟液中的电化学腐蚀行为研究

[J].

Initial corrosion behavior of carbon steel and high strength steel in South China sea atmosphere

[J].

碳钢和高强钢在南海大气环境中的初期腐蚀行为研究

[J].

Study on microstructure and mechanical properties of S355J2W weather resistance steel annealing with different processes

[J].

S355J2W耐候钢不同退火工艺下的组织性能研究

[J].

Why do we study ultra-high purity base metals?

[J].

Influence of flow on the corrosion behavior of pure iron in simulated geological repository conditions

[J].

In-situ synchrotron studies of the effect of nitrate on iron artificial pits in chloride solutions: II. on the effect of carbon

[J].

In-situ synchrotron studies of the effect of nitrate on iron artificial pits in chloride solutions: I. On the structures of salt layers

[J].

Influence of solid corrosion products in corrosion pits on growth of corrosion pits

[J].

钢铁点蚀坑内腐蚀产物对点蚀扩展的影响

[J].

Characteristics and high purification development of pure iron

[J].

纯铁的特征及高纯化发展

[J].

Characterization of the passive film and corrosion of martensitic AM355 stainless steel

[J].

Passivity of martensitic stainless steel in borate buffer solution: Influence of sulfide ion

[J].

Cr segregation and impact fracture in a martensitic stainless steel

[J].

Improved corrosion resistance of a new 6%Cr steel in simulated concrete pore solution contaminated by chlorides

[J].

On the corrosion parameters acquired through potentiodynamic scans of carbon steel rebar in simulated pore solution and mortar

[J].

Benefit of the rust layer formed on AlMn lightweight weathering steel in industrial atmosphere

[J].

Infrared- and raman-active phonons of magnetite, maghemite, and hematite: A computer simulation and spectroscopic study

[J].

Study of rust layer evolution in Q345 weathering steel utilizing electric resistance probes

[J].

A study of rust layer of low alloy structural steel containing 0.1%Sb in atmospheric environment of the Yellow Sea in China

[J].

Application of Raman Spectroscopy in the study of the corrosion of steel reinforcement in concrete: a critical review

[J].

Chemistry and structure of the passive film on mild steel in CO2 corrosion environments

[J].

Corrosion behavior and passive film properties of nickel-based alloy in phosphoric acid

[J].

Localized corrosion of low-carbon steel at the nanoscale

[J].

Localized corrosion behavior induced by MnS inclusions in HRB400E rebar steel

[J].

螺纹钢中MnS夹杂物诱发的局部腐蚀行为

[J].采用全自动夹杂物分析仪、浸泡实验和电子背散射衍射仪(EBSD)等手段研究了HRB400E螺纹钢中不同尺寸MnS夹杂物在Cl<sup>-</sup>环境中诱发局部腐蚀行为。原位浸泡结果表明:MnS夹杂物尺寸越大,越容易诱发局部腐蚀行为。EBSD结果表明:尺寸大于40 μm<sup>2</sup>的夹杂物容易引发腐蚀,和周围有较多的小角度晶界和较高的位错密度有关。同时,团簇大尺寸夹杂物共同诱发局部腐蚀形成的蚀坑面积大于单一夹杂物诱发的蚀坑。

Mechanisms of inclusion-induced pitting of stainless steels: a review

[J].

Review on pitting corrosion of steel induced by MnS inclusions

[J].

MnS夹杂物诱发钢材点蚀综述

[J].

Angle-resolved XPS study of carbon steel passivity and chloride-induced depassivation in simulated concrete pore solution

[J].

Electrochemical and XPS analytical investigation of the accelerative effect of bicarbonate/carbonate ions on AISI 304 in alkaline environment

[J].

XPS depth profiling study on the passive oxide film of carbon steel in saturated calcium hydroxide solution and the effect of chloride on the film properties

[J].

The comparison of the corrosion of ultrapure iron and low-carbon steel under NaCl-electrolyte droplets

[J].

Ultrapure iron film formation by mass-separated ion beam deposition method

[J].

Superior corrosion resistance of ion beam deposited iron film

[J].

Investigation of rare earth (RE) on improving the corrosion resistance of Zr-Ti deoxidized low alloy steel in the simulated tropic marine atmospheric environment

[J].

Initial corrosion behavior and local corrosion origin of 9%Cr alloy steel in Cl- containing environment

[J].

9%Cr合金钢在含Cl-环境中的初期腐蚀行为及局部腐蚀起源

[J].通过干湿循环测试、SEM、TEM、XRD和电化学方法研究了一种9%Cr合金钢在含Cl<sup>-</sup>环境中的初期腐蚀行为,探讨了复合夹杂物(Mg, Si, Al)O-MnS和富Cr的M<sub>23</sub>C<sub>6</sub>对其局部腐蚀行为的影响。结果表明,合金钢初期耐蚀性能较09CuPCrNi提高了12倍以上,在360 h的干湿循环过程中发生局部腐蚀,锈层下的蚀坑深度符合Lognormal分布,蚀坑的最大深度(D<sub>max</sub>)与平均深度(D<sub>ave</sub>)随时间(t)变化规律分别符合幂函数D<sub>max</sub> = 8.4844 × t<sup> 0.65717</sup>和D<sub>ave</sub> = 7.3181 × t<sup> 0.53866</sup>。合金钢锈层的致密度和α / γ<sup>*</sup> (α-FeOOH / (γ-FeOOH + Fe<sub>3</sub>O<sub>4</sub> + β-FeOOH)含量比)随腐蚀时间延长均不断增加,但高Cr的添加推迟了腐蚀进程,使得锈层未完整覆盖表面,仅提供了有限的保护能力,因而根据幂函数拟合失重数据得到的指数大于1。复合夹杂物(Mg, Si, Al)O-MnS通过MnS或单一MgO区域的局部优先溶解导致亚稳态点蚀,但其在2%NaCl溶液中浸泡300 min并未诱发周围基体溶解,而富Cr的M<sub>23</sub>C<sub>6</sub>析出导致基体的Cr消耗是优先诱发局部腐蚀的主要原因。