其工作原理为空气中的氧气分子吸附在多孔阴极上,得到电子成为氧离子;氧离子通过电解质传输至阳极侧;燃料气分子吸附在多孔阳极上,与氧离子反应,释放电子。以氢气为燃料气,以氧气作为氧化气,单个电池在实际应用过程中只能产生约1 V的电压[4],因此需要将足够多的单电池进行组装,形成电池组,以获得足够的电压。

SOFC电池组的结构可分为多孔阳极、多孔阴极、致密电解、连接体和密封材料5部分。连接体一侧与阴极相连,通氧化性气体,一侧与阳极相连,通还原性气体,所处环境复杂多变[8]。因此,在这些构件当中,连接体的材料要求是最高的[9,10]。具体地,连接体材料需要满足以下要求[1,11~16]:高电导率,在800 ℃的工作温度下,普遍可以接受的电导率应当在1 S/cm2及以上,且电导率不应随工作时间的增加而出现明显衰减,且连接体材料具有极低的离子传导率。高稳定性,SOFC工作在550~800 ℃的温度区间内,两侧存在显著的氧分压梯度,需要保持力学与机械稳定性以及尺寸、结构、化学稳定性。兼容性,由于连接体材料会和阴极材料和阳极材料直接接触,因此连接体材料需要与它们互相兼容;阴阳极材料的热膨胀系数在10 × 10-6~12 × 10-6 K-1范围内,因此连接体的热膨胀系数也要在此范围内。除此之外,连接体材料还不应当与阴阳极材料发生反应或相互扩散。高致密性,连接体需要隔绝燃料气和氧化气,防止其直接接触反应而造成能量损失,因此连接体材料需要足够致密,隔绝两侧气体。

早期研究中,人们主要以陶瓷作为主要研究的连接体材料,适合高温运行,然而其昂贵的原材料和制备费用以及制备工艺难题限制了其商业化运用。随着工作温度的降低,金属连接体材料得到广泛研究。本文首先对各种连接体合金材料的性能特点进行了概述,然后重点介绍了铁素体不锈钢(FSS)以及表面改性FSS的研究进展,并对未来连接体材料的研究方向进行了展望。

1 可用作连接体的金属材料

早先的SOFC工作温度在800~1000 ℃[15],采用掺杂的铬酸镧(LaCrO3)作为连接体材料。LaCrO3在氧化气和燃料气中均有良好的稳定性,但其成本高昂,不易加工,且电导率较低(0.02 S/cm2),限制了SOFC的大规模应用。后来,随着电解质YSZ薄膜技术的发展,使得电解质厚度由150 μm减为10 μm,SOFC在较低温度(550~800 ℃)下也能有较好的性能。工作温度的降低,使得使用金属材料作为连接体成为可能。金属材料具有高电导率、易于加工成型、成本较低等优点,但是在高温环境下会不可避免的发生氧化,对电池性能造成损耗。为解决高温氧化带来的性能损耗,抗高温氧化的合金进入研究者的视野,此类合金在高温下可在表面形成一层致密氧化膜,通常为Al2O3或者Cr2O3,Al2O3电导率较低且在SOFC工作环境下不稳定,因此兼顾材料的导电性和抗氧化性能,Cr2O3形成合金更适合作为连接体材料[17]。考虑到连接体材料所需要满足的苛刻条件,可作为连接体的候选材料有Cr基合金、Ni基合金和含Cr铁素体不锈钢(FSS) 3种。其中,FSS被认为是最有前途的材料之一[18,19]。

1.1 Cr基合金

在Ducrolloy的基础上,研究者还研究了掺杂少量Al (~1%,质量分数,下同)和Ti (~0.3%)的Ducrolloy合金。除了使用Y2O3,研究者还使用了其他氧化物(La2O3和CeO2)[27],但是无论哪种氧化物的掺杂都无法有效降低Cr的挥发速率。

Cr基合金制备成本较高,与LaCrO3陶瓷连接体相近,高Cr含量使得Cr的挥发速率较高,纯Cr2O3氧化膜电导率虽然较高,但是Cr2O3氧化膜的高增长速率使得氧化膜较厚,电阻增加,使得电池欧姆损耗大大增加。这些因素都限制了Cr基合金在连接体中的使用。

1.2 Ni基合金

Ni-Cr合金由于其耐高温性能和抗氧化性能而被列入SOFC连接体候选材料。Ni-Cr合金相对于Cr基合金,其Cr含量更低,约为15%~30%,Cr挥发速率大大降低[28]。常见的Ni-Cr合金有Haynes 230,Hastelloy X,Inconel 600等等。

Ni-Cr合金在氧化性气氛(800 ℃,空气)中表面会形成Cr2O3和Cr2MnO4氧化层,并观察到了NiO的存在;而在还原性气氛(800 ℃,氢气)中,只有Cr和Mn被选择性氧化为Cr2O3和Cr2MnO4,Ni仍然保持金属相。Li等[29]研究了Haynes 230在750 ℃的还原性和氧化性环境中暴露1000 h的氧化情况,合金表面形成了1 μm的氧化层,预计氧化4000 h后面积比电阻(ASR)小于100 mΩ·cm2,这是SOFC连接体可以接受的电阻;然而Zhu和Deevi[30]的研究表明,Haynes 230在800 ℃的空气中氧化10000 h后的ASR值为1100 mΩ·cm2,这无法满足SOFC对于连接体的电阻要求。而SOFC的生命周期约为35000 h,在SOFC整个生命周期中,Haynes 230的ASR最终会增加至无法满足SOFC连接体的要求,对电池性能造成较大的损耗。Fergus[28]广泛研究了多种Ni基合金和FSS在SOFC环境下的氧化速率,结果显示Ni基合金的氧化增重低于FSS,表明Ni基合金普遍具有比FSS更低的氧化速率,抗氧化性能优于FSS。

然而,Ni基合金最大的缺陷是其过高的热膨胀系数(CTE),Ni基合金的CTE在14 × 10-6~19 × 10-6 K-1之间,显著高于SOFC其他部件的CTE (10 × 10-6~12 × 10-6 K-1),CTE的不匹配会导致在工作过程中连接体和其他部件接触不良,导致接触电阻增大,同时热应力也会增大,使得电池性能迅速下降。

1.3 铁素体不锈钢(FSS)

FSS由于其较低的成本,优良的加工性能,与SOFC其他组件接近的CTE,以及高温下较好的抗氧化能力而被认为是最有前途的SOFC连接体材料[31]。目前有关FSS材料用作SOFC连接体的研究是最多的,常用的FSS材料有SUS 430,AISI 441,Crofer 22 APU,ZMG 232等等。

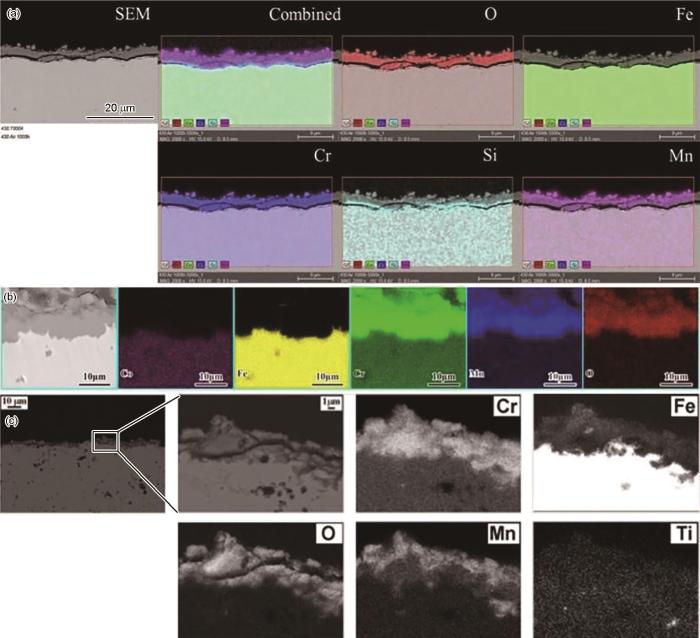

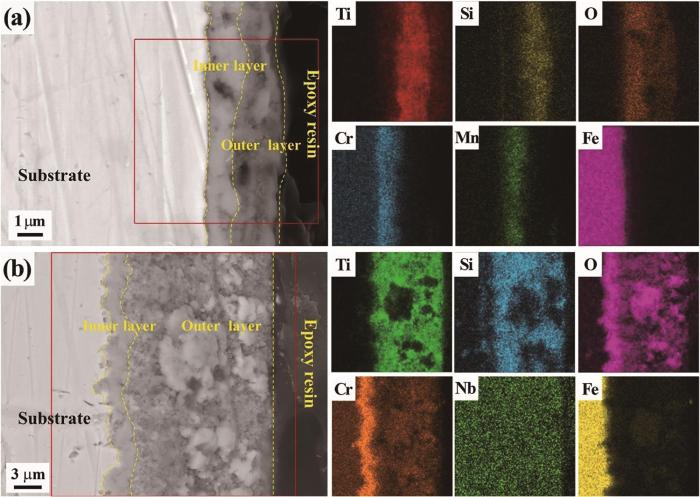

SUS 430是一种被广泛运用的商用铁素体不锈钢合金,其Cr含量约为17%[32]。Jia等[33]研究了SUS 430在800 ℃空气下的氧化行为,样品氧化速率常数为4.78 × 10-14 g2·cm-4·s-1,在氧化1000 h后,SUS 430的表面形成了外层为(Mn, Cr)3O4尖晶石,内层为Cr2O3的双层氧化层,氧化层厚度约为3 μm,且均由金属离子向外扩散产生,同时在氧化层和金属基体之间观察到了一层厚度约为1 μm的不连续SiO2层(图1a)。SiO2虽为绝缘层,但由于SiO2层非连续,对样品ASR值的影响不大,800 ℃空气中氧化1000 h后样品ASR值为27.2 mΩ·cm2。然而,在其他文献中报道的SUS 430在800 ℃空气中氧化500 h的ASR值多在45~55 mΩ·cm2之间[34,35]。

图1

AISI 441的Cr含量稍高于SUS 430,大约在17.5%~18.5%,同时添加了少量的Nb (0.3%~1.0%)和Ti (0.1%~0.6%),使其具有更好的抗氧化性能和抗开裂性能。,Wang等[36],Reddy等[37]和Yang等[38]研究了AISI 441在800 ℃空气中的氧化行为,样品氧化速率常数为4.32 × 10-13 g2 ·cm-4·s-1,表面形成双层氧化层,外层为(Mn, Cr)3O4尖晶石,内层为Cr2O3,同时在晶界处观察到含有Nb和Si的Laves相,在氧化层和金属基体间没有SiO2的存在,推测是由于晶界的Laves相消耗了所有的Si。AISI 441在800 ℃空气中氧化1000 h后的横截面显微组织和EDS图像如图1b所示。在900 h以后,氧化层出现开裂和脱落,这会加速合金的蚀,同时导致电池性能的严重退化。在800 ℃下氧化500 h后的ASR值为20 mΩ·cm2。其他文献中报道的AISI 441合金在800 ℃空气中氧化500 h后的ASR值在20~35 mΩ·cm2之间[38~40]。Yang等[38]还研究了暴露于SOFC阳极环境(H2 + 3%H2O)下的AISI 441合金,合金表面的氧化层组成与空气中的氧化层相似,但在氧化层中未观察到开裂和脱落。

Crofer 22 APU是为SOFC连接体开发出来的材料,含有更高的Cr含量(~22%),同时添加了Ti(0.03%~0.20%)和La (0.04%~0.20%)等元素,使得这种合金在高温下具有更好的抗氧化能力和更低的Cr挥发速率。Miguel-Pérez等[20]和Yang等[41]研究了Crofer 22 APU在800 ℃的空气下氧化100,300和1000 h后的情况,在实验测试时间内,合金表面氧化层均为双层氧化层。内层为Cr2O3,外层氧化层完成了从α-Fe2O3向(Mn, Cr)3O4尖晶石,最终成为(Fe, Cr, Mn)3O4尖晶石的转变。氧化1000 h后的SEM横截面图像和EDX图像如图1c所示。文献中报道的Crofer 22 APU合金在800 ℃空气中氧化500 h后的ASR值在20~45 mΩ·cm2之间[42~45]。

SOFC连接体在实际应用中,两侧分别为燃料气(H2 + 3%H2O)和氧化气(空气),两侧显著的氧气浓度和氢气浓度梯度会对合金的高温氧化行为产生一定影响,因此,有必要研究合金在双气氛环境下的氧化行为。

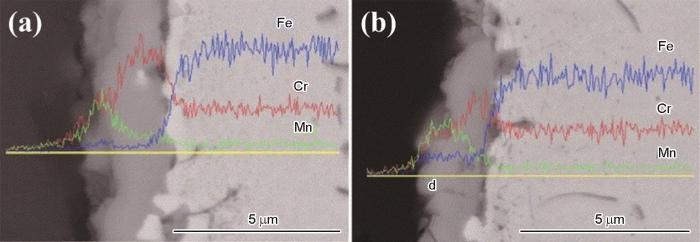

Yang等[41,46]研究了AISI 430和Crofer 22 APU在800 ℃双气氛(97%H2 + 3%H2O和空气)下的氧化行为。在经历300 h的氧化后,AISI 430的空气侧形成了双层氧化层,最外层的(Mn, Cr, Fe)3O4,内层的Cr2O3,氢气侧的氧化层由(Mn, Cr, Fe)3O4和MnO组成。Crofer 22 APU的空气侧形成了3层氧化层,最外层的(Mn, Cr, Fe)3O4,内层的Cr2O3,以及一层无定形SiO2。Crofer 22 APU合金的横截面SEM-EDS图像对比如图2所示。值得注意的是,无论是AISI430还是Crofer 22 APU合金,在氧气侧的氧化层中均检测到了α-Fe2O3结核,在α-Fe2O3结核处还检测到了孔隙和局部金属损耗现象,孔隙和金属损耗都会使得材料的腐蚀加剧,同时对材料的力学性能造成负面影响,在连接体支撑的SOFC电池组中,连接体机械性能的退化会对电池组的结构造成不良影响,使得电池组的性能退化。

图2

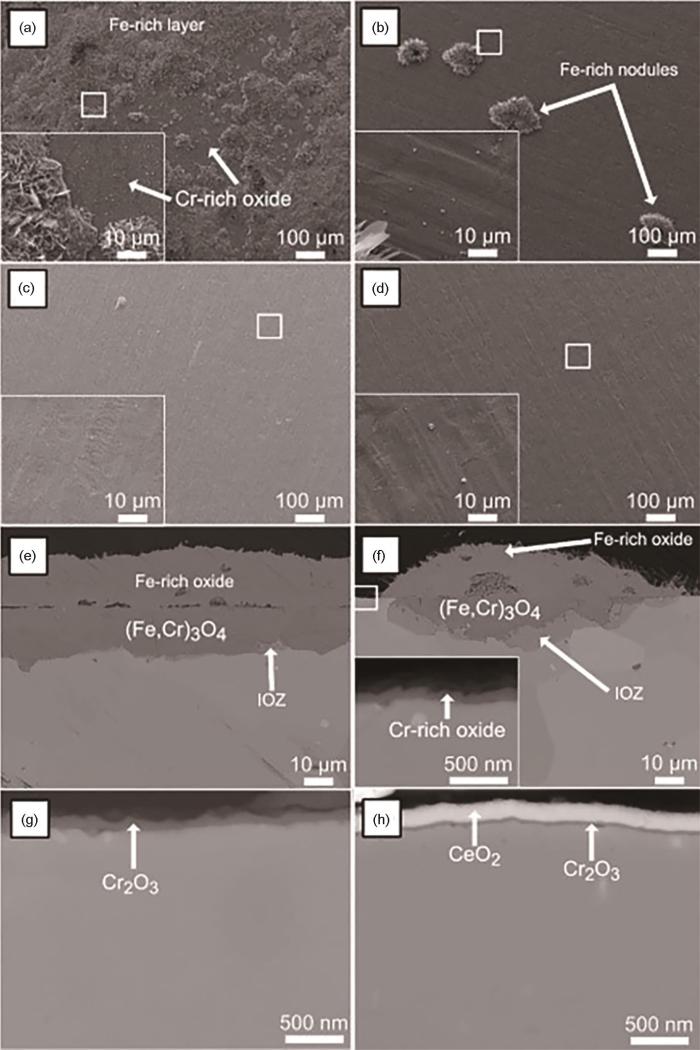

Alnegren等[47]对AISI 441合金进行了更长时间的双气氛测试。在600 ℃下氧化3000 h,观察到了更为严重的双气氛效应。合金的空气侧氧化层由外部氧化的α-Fe2O3层和内部氧化的(Fe, Cr)3O4尖晶石以及一层由Fe,Cr氧化物和基体金属组成的内部氧化区(IOZ)组成。内部的(Fe, Cr)3O4只停留在晶粒内部而没有跨越晶界生长。Gunduz等[48]同样研究了AISI 441合金在双气氛下的氧化,研究表明,当温度高于600 ℃时,原本的IOZ会转变为连续的一层Cr2O3氧化物,且内部氧化的(Fe, Cr)3O4变为连续的一层。Alnegren等[47]推测,当外部形成α-Fe2O3结核后,由于α-Fe2O3的生长速度高于Cr2O3,因此Cr2O3会逐渐被α-Fe2O3取代,直至外部氧化物全部转化为α-Fe2O3,而α-Fe2O3疏松多孔,无法阻止合金的氧化,氧气透过α-Fe2O3向合金内部渗透,形成内部氧化的(Fe, Cr)3O4尖晶石,但由于Cr在晶界处扩散更快,形成了具有保护性的富Cr氧化物,阻碍了(Fe, Cr)3O4跨越晶界的生长。

对于其他FSS合金的双气氛实验中,同样观察到了空气侧氧化层中Fe含量的增加,甚至形成了较厚的α-Fe2O3层[49~54]。α-Fe2O3不是致密氧化层,无法阻止材料进一步被氧化,也无法降低Cr的挥发速率。有关双气氛效应的内在机理,学界还没有定论,但可以肯定的是,双气氛效应与氢气扩散至合金空气侧并与空气侧的合金产生相互作用有关,Goebel等[55]研究表明,在氢气侧通过预氧化形成Cr2O3之后,空气侧的氧化情况相对于没有在氢气侧进行预氧化时得到改善,这是因为H在不锈钢中的扩散速率是在Cr2O3中的扩散速率的10000倍,因此氢气侧Cr2O3层的存在可以有效阻碍H的传输,弱化了双气氛效应。Essuman等[56]提出H的存在破坏了合金表面H-O-H2O的平衡,导致氧气向内的通量增加,同时氢的扩散还使Fe的晶格膨胀,增大了氧的扩散率;Gunduz等[48]和Chyrkin等[57]则认为H阻碍了Cr的晶界扩散,导致Cr的扩散减慢,导致了非保护性铁氧化物的产生;Yang等[58]认为H扩散至氧化层中后会与氧离子结合形成氢氧化点缺陷,为了维持局部电荷平衡会出现阳离子空位,加快了Fe离子的扩散。

FSS最大的缺陷在于其高温下抗氧化能力不足,以及Cr挥发速率过高带来的阴极毒化。为了提升FSS的抗氧化能力,并降低Cr挥发速率,研究者采取了多种措施,包括改变合金成分,预氧化,研发表面涂层等等,这些将在后文进行介绍。

2 铁素体不锈钢(FSS)的改性

FSS裸钢直接在SOFC工作气氛中氧化会造成严重的电阻增加和Cr挥发,使SOFC的性能严重退化。因此,需要对FSS进行改性,使其能够满足作为SOFC连接体的各项要求。

目前应用于FSS的涂层主要有活性金属及其氧化物、钙钛矿涂层、尖晶石涂层3类,其他涂层例如MAX相涂层、钨酸盐涂层等等也被文献报道过,这些改性手段将在下文中一一介绍。

2.1 预氧化

预氧化是指在正式氧化之前,先将样品置于设定好的气氛中进行氧化,使其表面形成致密的Cr2O3氧化层。预氧化不改变材料成分,也没有形成新的成分不同的氧化层,但是这一步骤能够改善FSS在模拟SOFC环境中的氧化情况,是一种可行的改性手段。

单独研究预氧化的文献并不多,预氧化往往和其他改性手段结合使用。Chyrkin等[57]研究了预氧化温度和预氧化气体环境对AISI 441预氧化效果的影响,他们采用了3种不同的预氧化方式,分别是800 ℃下Air + 3%H2O (称为800Air),600 ℃下Air + 3%H2O (称为600Air)和600 ℃下Ar + 5%H2 + 0.3% H2O (称为600H2),在正式氧化中,结果表明在550~900 ℃之间只有800Air的样品能够一直保持保护性,其他两种预氧化的样品表面都形成了非保护性的铁氧化层。

Goebel等[55]研究了预氧化时间和预氧化位置对AISI 441预氧化效果的影响,预氧化气氛采用800 ℃、Air + 3%H2O,随着预氧化时间的增加,分离腐蚀的发生时间推后,表明氧化层的保护效果更好。对预氧化位置的双气氛研究表明,只在燃料侧预氧化的样品比只在空气侧预氧化的样品的抗氧化性能更好,作者推测燃料侧预先形成的Cr2O3层阻碍了H的传输,减弱了双气氛效应,但空气侧的Cr2O3层并不能起到这种作用。

Talic等[59]对Crofer 22 APU的研究表明,在高于正式氧化的温度下进行预氧化可以加强合金的抗氧化性,但是对于预氧化和正式氧化温度相同的组,合金的抗氧化性并不会因为预氧化这一步骤而得到加强。

2.2 活性元素及其氧化物涂层

用于连接体涂层的活性元素一般有Y、La、Ce等,活性金属氧化物能够很好地提高合金的抗氧化性。活性元素及其氧化物涂层被认为是用于FSS的第一代涂层。

Fontana等[15,62]在Crofer 22 APU合金上涂覆了La2O3、Nd2O3和Y2O3涂层,并在800 ℃空气中进行氧化,结果表明3种涂层均有利于降低合金的氧化速率。La2O3和Nd2O3涂层在氧化过程中都转变成了钙钛矿相,但Y2O3涂层在氧化100 h后仍然保持氧化物相,对3种样品的ASR测试表明,在100 h后La2O3涂层样品ASR值为4 mΩ·cm2,Nd2O3涂层样品ASR值为16 mΩ·cm2,均低于未涂层钢(86 mΩ·cm2),且满足作为SOFC连接体的ASR要求(< 100 mΩ·cm2),但是Y2O3涂层样品ASR值达到了252 mΩ·cm2,电导率严重下降。作者推测La2O3和Nd2O3涂层形成尖晶石相后电导率得到了提高,而氧化物相的电导率过低,导致Y2O3涂层样品的ASR值过高。

图3

Ko等[64]在铁素体钢中分别添加了痕量(< 0.014%)、0.086%、0.479%的La,同时添加了约0.5%的Ni,分别记为La-L、La-M、La-H,用以探究同时添加La和Ni对于铁素体不锈钢抗高温氧化性能的影响。在800 ℃空气中的氧化实验表明,La-M和La-H相对于La-L氧化速率更高,氧化层的生长速度更快,但是La-M和La-H的ASR值却比La-L低大约50%,前两者ASR值只有60 mΩ·cm2,但是后者ASR值却高达120 mΩ·cm2,已经超出了SOFC连接体所允许的ASR范围。EDS分析表明,La和Ni的原子比约为2.74∶1,因此作者分析La和Ni形成了金属间化合物La3Ni,由于La3Ni的熔点仅有535 ℃,因此在氧化过程中合金表面以液体扩散为主导,一部分La在合金表面迅速扩散,同时被氧气氧化,在合金表面形成稳定的La氧化物;还有一部分La迅速扩散至晶界处,加快了氧向合金内部的扩散,从而使得合金氧化速率更高,氧化层的生长速度加快,但是由于La的快速扩散,基体和氧化层间的空隙显著减少,因此La-M和La-H样品的ASR值更低。

除了纯活性金属氧化物涂层,研究者还广泛添加了Co,制备了RE/Co双组元涂层。Qu等[65]对比研究了Y涂层和Y/Co双组元涂层对430不锈钢的氧化行为影响,结果表明两种涂层都能够有效提高合金的抗氧化性并且降低ASR值,虽然Co在涂层中的添加抵消了部分Y带来的抗氧化性的提高,但是氧化层的电导率得到了提高,作者认为是分散在Cr2O3层中的Co提高了电导率。Falk-Windisch等[66]在Sanergy HT合金上涂覆了10 nm Ce + 640 nm Co涂层,这种双组元涂层将合金的Cr蒸发率降低了一个数量级,作者认为Cr蒸发率的降低主要来自于顶层的Co3O4层以及不含Cr的尖晶石层;同时涂覆了这种涂层的合金在650和750 ℃的Air + 3%H2O气氛中氧化500 h后保持了极低的ASR值(< 10 mΩ·cm2)。

2.3 钙钛矿涂层

钙钛矿的化学式可写为ABO3,其中A代表镧系元素(如La, Ce),B代表过渡金属元素(如Cr, Mn, Fe, Co)。钙钛矿在氧化环境中显现出p型电子传导,并且在低氧分压下也十分稳定。在对活性金属氧化物涂层的研究当中,研究者观察到活性金属氧化物常常以钙钛矿的形式存在,且钙钛矿相能够提高氧化层的电导率,因此将钙钛矿涂层直接涂覆于合金表面成为了研究者新的研究方向。

由活性金属氧化物涂层得到的启发,研究者将LaCrO3涂覆于FSS表面,但根据Jiang等[67]的研究,纯LaCrO3涂层是多孔结构,孔隙率为33%,致密度较差,且LaCrO3涂层的电导率较低,预计会有较大的欧姆损耗。这些数据都表明纯LaCrO3涂层不适宜用作FSS连接体的保护涂层。

在LaCrO3涂层的基础上,研究者加入了其他元素进行掺杂。根据文献[68]的研究,在LaCrO3中掺杂Ca,Sr以代替部分La位点,可以提高LaCrO3的电导率。其他元素的掺杂带来的有益效果也已被研究者验证。

Brylewski等[69]在DIN 50049合金上涂覆了一层(La, Sr)CrO3,与无涂层合金相比,涂层合金在空气和燃料气体中的氧化速率均降低了1~2个数量级,且涂层将Cr的蒸发速率降低了约50%;氧化350 h后,在空气中氧化的涂层合金的ASR值为90 mΩ·cm2,在燃料气中氧化的涂层合金ASR值仅为20 mΩ·cm2,且两种气氛下的ASR值几乎保持恒定,在50~350 h内均没有显著增加。Kim等[70]在(La, Sr)CrO3中还掺杂了Ca,研究表明,Ca的掺杂虽然提高了尖晶石涂层在1500 ℃下烧结的致密性,但是显著降低了涂层合金在空气和燃料气中的电导率,因此,Ca作为掺杂元素对于连接体的性能具有不利影响,在研究中通常不使用Ca作为掺杂元素。

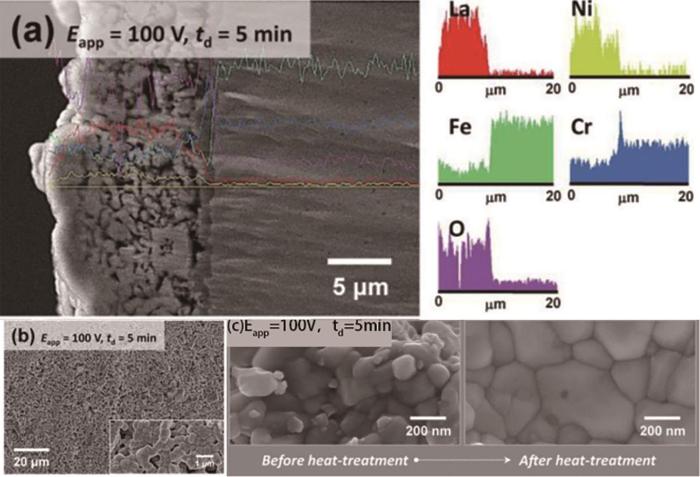

含Cr钙钛矿涂层尽管能够降低Cr蒸发速率,但是由于涂层中含有Cr,因此其降低Cr蒸发速率效果仍然不够理想,为了获得更低的Cr蒸发速率,研究者还开发出了多种不含Cr的钙钛矿涂层。Yang等[71]在Crofer 22 APU合金上分别涂覆了(La, Sr)CrO3和(La, Sr)FeO3涂层,研究表明两种涂层合金相比,(La, Sr)FeO3涂层合金在800 ℃空气中氧化速率更快,约为(La, Sr)CrO3涂层合金的2倍,但是(La, Sr)FeO3涂层合金具有更低的ASR值,约为6 mΩ·cm2,并且,在(La, Sr)FeO3层顶端并未检测到Cr,说明LSF涂层在此实验的时间跨度内能够有效隔绝Cr的扩散,但是由于Cr3+在理论上能够通过LSF涂层进行扩散,更长的时间范围内(La, Sr)FeO3涂层阻碍Cr扩散的有效性仍然需要实验证实。Waluyo等[72,73]在Crofer 22 APU合金上分别沉积了Fe、Cu掺杂的LaNiO3涂层以及未掺杂的LaNiO3涂层,研究表明未掺杂的LaNiO3涂层具有相当高的CTE值(16.1 × 10-6 K-1),不适宜用作连接体涂层,但Cu和Fe的掺杂显著降低了涂层的CTE值,Fe掺杂的涂层CTE值约为11.4 × 10-6 K-1,与SOFC其他组件匹配良好,且Fe掺杂涂层合金在800 ℃空气中显示出低至4.2 mΩ·cm2的ASR值,且在连续氧化1000 h后ASR值仍未有剧烈增加。涂层合金横截面SEM/EDS图像及表面SEM图像如图4所示。

图4

Chu等[74]在Crofer 22 APU合金表面涂覆了一层La0.67Sr0.33MnO3,涂层合金在800 ℃空气中氧化1500 h后ASR为35 mΩ·cm2,合金表面的LSM薄膜具有高致密度,阻碍了Cr的扩散,很好地抑制了Cr的蒸发。

除了单一的钙钛矿涂层外,研究者还对Co/钙钛矿复合涂层对FSS连接体的保护性展开了研究。Shaigan等[75]在AISI 430合金上涂覆了Co/LaCrO3复合涂层并在800 ℃空气中进行氧化,合金表面形成了3层氧化层,从外至内分别是Co3O4,Co-Fe尖晶石层,富铬氧化层,在中层和内层氧化层中观察到了LaCrO3颗粒分布。LaCrO3颗粒提高了涂层的抗氧化性,并且改善了氧化层和基体合金的黏附性。氧化900 h后ASR值为20 mΩ·cm2,且顶层Co3O4的存在将扩散至氧化层表面的Cr限制在了1% (原子分数),很好地抑制了Cr的蒸发。

尽管钙钛矿涂层降低了ASR值,且具有一定的抗氧化能力,但是由于涂层较薄,涂层能否在更长的时间跨度上抑制Cr的蒸发仍然值得怀疑,并且由于钙钛矿的高离子导电性,涂层无法很好地抑制氧的向内扩散,这些缺点都限制了钙钛矿涂层作为SOFC连接体保护涂层的应用。

2.4 尖晶石涂层

尖晶石的通式为AB2O4,其中A和B分别是占据氧的四面体间隙和八面体间隙的金属阳离子。尖晶石的晶体结构如图5b所示。尖晶石涂层具有良好的抑制Cr挥发的能力,且AB位点可选择的金属离子十分多样,不同的金属离子和不同的离子配比使得尖晶石涂层具有不同的性质,因此,尖晶石涂层得到了广泛研究。

图5

表1 各种尖晶石的电导率及热膨胀系数[76]

Table 1

| Element | Mg | Mn | Co | Ni | Cu | Zn |

|---|---|---|---|---|---|---|

| Al | MgAl2O4 | MnAl2O4 | CoAl2O4 | NiAl2O4 | CuAl2O4 | ZnAl2O4 |

| σ = 10-6 | σ = 10-3 | σ = 10-5 | σ = 10-4 | σ = 0.05 | σ = 10-6 | |

| α = 9.0 | α = 7.9 | α = 8.7 | α = 8.1 | α = / | α = 8.7 | |

| Cr | MgCr2O4 | Mn1.2Cr1.8O4 | CoCr2O4 | NiCr2O4 | CuCr2O4 | ZnCr2O4 |

| σ = 0.02 | σ = 0.02 | σ = 7.4 | σ = 0.73 | σ = 0.40 | σ = 0.01 | |

| α = 7.2 | α = 6.8 | α = 7.5 | α = 7.3 | α = / | α = 7.1 | |

| Mn | MgMn2O4 | Mn3O4 | CoMn2O4 | NiMn2O4 | Cu1.3Mn1.7O4 | ZnMn2O4 |

| σ = 0.97 | σ = 0.10 | σ = 6.4 | σ = 1.4 | σ = 225(750 oC) | σ = / | |

| α = 8.7 | α = 8.8 | α = 7.0 | α = 8.5 | α = 12.2 | α = / | |

| Fe | MgFe2O4 | MnFe2O4 | CoFe2O4 | NiFe2O4 | CuFe2O4 | ZnFe2O4 |

| σ = 0.08 | σ = 8.0 | σ = 0.93 | σ = 0.26 | σ = 9.1 | σ = 0.07 | |

| α = 12.3 | α = 12.5 | α = 12.1 | α = 10.8 | α = 11.2 | α = 7.0 | |

| Co | MgCo2O4 | MnCo2O4 | Co3O4 | NiCo2O4 | CuCo2O4 | ZnCo2O4 |

| σ = / | σ = 60 | σ = 6.7 | σ = / | σ = / | σ = / | |

| α = / | α = 9.7 | α = 9.3 | α = / | α = / | α = / |

Wang等[34]通过简单扩散键合方法在AISI 441合金表面覆盖了一层Co涂层。在800 ℃的空气中氧化1000 h后,合金表面形成了3层氧化层,分别为外层Co3O4尖晶石层,中层(Co, Fe)3O4尖晶石层以及内层Cr2O3层。涂层合金的氧化速率相比裸钢降低了一个数量级,涂层合金Cr2O3层厚度仅为2.7 μm,相比裸钢的10.3 μm有显著降低。外层Co3O4尖晶石层中未检测到其他氧化物成分,说明尖晶石层很好地阻隔了Cr的扩散,减少了Cr的挥发。

Zhao等[77]在SUS 430合金上用磁控溅射方法镀上Ni/NiFe2双层涂层,在800 ℃空气中进行氧化2500 h后,合金表面形成了3层氧化层,分别为外层NiFe2O4尖晶石,中层NiO以及内层Cr2O3,涂层合金ASR值为40 mΩ·cm2,在SOFC连接体允许范围之内,且在外层尖晶石中未检测到Cr的存在,表明这种涂层即使在较长的时间跨度下(2500 h)仍然能够抑制Cr的扩散。

Acharya等[78]通过共沉淀法制备了Mn3O4和CuMn2O4粉体,并将其分别涂覆于SUS 430合金表面,在经过煅烧后都形成了单相尖晶石结构,涂层结构致密,且涂层与基体的结合良好,作者对比了两种涂层合金在800 ℃空气中进行氧化后的各项性能。氧化动力学测试表明,两种涂层合金相对于裸钢,氧化速率均降低了一个数量级以上,且CuMn2O4涂层合金比Mn3O4涂层合金氧化速率更低。然而,在抑制Cr挥发的性能上,Mn3O4涂层合金要优于CuMn2O4涂层合金,在氧化1000 h后Mn3O4涂层合金的氧化层中只检测出了少量的Cr,少于CuMn2O4涂层合金氧化层中的Cr含量。在ASR的测试中,Mn3O4涂层合金的ASR值约为11 mΩ·cm2,CuMn2O4涂层合金的ASR值约为15 mΩ·cm2,两种涂层合金的ASR值均满足作为SOFC连接体的要求。

Shen等[79]比较了不同成分比例的Mn x Co3-x O4涂层(x = 0.4,0.8,1.0,1.2),在800 ℃空气中氧化的结果表明,Mn1.2Co1.8O4涂层的综合效果最好,这种涂层拥有与基体相匹配的CTE值(11.98 × 10-6 K-1),降低了热循环中的应力,涂层致密度高,缺陷较少,同时还拥有最低的氧化速率,较未涂层合金降低了一个数量级以上,且涂层电导率高,氧化1000 h后ASR值仅为11 mΩ·cm2。Wang等[80]在SUS430合金上采用电泳法沉积了Mn1.5Co1.5O4涂层,经过烧结形成了高度致密的涂层,在800 ℃空气中氧化1000 h后,涂层合金ASR值仅为16.5 mΩ·cm2。

Hosseini等[81]在AISI 430合金上直接涂覆了Cu1.3Mn1.7O4尖晶石涂层,但是在随后的氧化实验中,尖晶石涂层出现了开裂和分层,与基体的粘附力较差,为改善涂层和基体之间的结合,在进行氧化实验之前先在750 ℃的Ar + 5%H2还原性气氛中预氧化2 h,涂层被还原为MnO和Cu,在750 ℃空气中氧化10 h后,涂层又重新被氧化为Cu1.3Mn1.7O4,且涂层致密性高,无裂痕,与金属基体粘合良好。氧化500 h后,氧化层分为外层Cu1.3Mn1.7O4尖晶石层以及内层Cr2O3层,ASR值仅为19.3 mΩ·cm2。将连接体与LSCF阴极相连,氧化500 h后在阴极中未检测到Cr的存在。但是,由于在连接体的尖晶石氧化层中检测到了Cr的存在,涂层在更长时间内能否阻止Cr的挥发并保护阴极不受毒化仍然值得怀疑。

Pan等[82]以SUS 430不锈钢为基体,利用溶胶-凝胶法合成了纳米级的含Cu和Fe的微粒,在随后的烧结中,纳米级微粒团聚成微米级颗粒,最终形成了高致密度、与基体结合良好的CuFe2O4尖晶石涂层。随后,研究者将涂层样品和裸钢置于600~800 ℃的空气中氧化约120 h。结果表明,在600~800 ℃的温度区间内,涂层样品的氧化层由内层的Cr2O3和外层的(Cu, Fe)3O4尖晶石层组成。氧化动力学测试表明涂层样品相对于裸钢,氧化速率降低了约80%。ASR测试表明,裸钢和涂层样品的ASR值分别从600 ℃时的353.8和44.8 mΩ·cm2下降到800 ℃时的52和11.2 mΩ·cm2。与裸钢相比,在600、650、700、750和800 ℃时,涂层样品的ASR值分别降低了87.3%、87.2%、83.9%、81.5%和78.5%,且涂层样品的ASR值均在SOFC连接体ASR值的允许范围内。

除了二元尖晶石,学界还对三元尖晶石展开了广泛的研究,通过在二元尖晶石中掺杂第三元素,可以调控尖晶石涂层的性能,获得更加优良的表面涂层。

Zhao等[83]在SUS 430合金表面溅射了一层Fe-Co-Ni涂层,在800 ℃空气中的氧化过程中,合金表面出现多层氧化层,从基体金属向外分别为Cr2O3、(Fe, Co, Ni, Cr, Mn)3O4、(Fe, Co, Ni)3O4,分析表明(Fe, Co, Ni)3O4层可有效抑制Cr的向外扩散,极大降低了Cr的挥发速率,同时位于中间的(Fe, Co, Ni, Cr, Mn)3O4层可抑制氧的向内扩散,增强了合金的抗氧化性。涂层合金氧化3300 h后的ASR值仅为15.77 mΩ·cm2,满足作为SOFC连接体的要求。

Park等[42]在Crofer 22 APU合金上分别涂覆了Cu和Ni掺杂的Mn-Co涂层,并在800 ℃空气中进行氧化。结果表明Cu和Ni的掺杂提高了涂层的烧结性,有助于获得更加致密的涂层;与其他两种样品相比,Cu掺杂的涂层合金拥有更低的ASR值,在氧化1000 h后ASR值约为17 mΩ·cm2;电化学实验表明,Cu掺杂的Mn-Co涂层合金能够有效抑制Cr的挥发,保护阴极不受Cr毒化。

除了纯尖晶石涂层外,研究者还将活性金属及其氧化物掺入尖晶石涂层中,制备出性能优良的复合涂层。Saeidpour和Ebrahimifar[88]在Crofer 22 APU合金上涂覆了Fe-Co-Ni和Y2O3复合涂层,其中Y2O3以纳米颗粒的形式均匀分散在Fe-Co-Ni涂层中。合金在800 ℃空气中氧化,表面形成了致密、无裂纹的保护性涂层。相较于未涂层合金和Fe-Co-Ni涂层合金,复合涂层合金的氧化速率最低,Y2O3的加入显著提高了合金的抗氧化性。复合涂层合金还具有最小的ASR值,氧化500 h后ASR值仅为9.3 mΩ·cm2。

Tseng[89]分别将La和Ce掺杂在MnCo2O4尖晶石涂层中,并涂覆在SUS 441合金表面作为保护性涂层。合金在800 ℃空气中的氧化实验表明,La和Ce的掺杂均对尖晶石涂层产生了有益效果,其中La掺杂的尖晶石涂层性能最为优良。La掺杂的涂层均匀性和致密性好,未观察到裂纹。在氧化相当长时间(5600 h)后,La掺杂涂层的ASR值仍保持在极低的水平,仅为4.5 mΩ·cm2。

Shahbaznejad和Ebrahimifar[90]通过化学方法在Crofer 22 APU表面制备了Ni-Co-CeO2复合涂层,随后在800 ℃空气中进行了氧化实验。氧化动力学测试表明,在前20 h内,涂层合金相对于裸钢氧化速率更快,而在20~300 h之间,涂层合金氧化速率相比裸钢降低了一个数量级。据作者分析,可能是因为涂层中存在的细小的CeO2颗粒充当了氧化的形核位点,加快了早期的氧化,更快地形成了尖晶石氧化层,尖晶石氧化层抑制了O的向内扩散,因此在第二阶段涂层合金的氧化速率显著低于裸钢。经过300 h的氧化,涂层合金表面形成了双层氧化层,外层是多种尖晶石的混合层,据XRD结果分析,外层中包含NiFe2O4,(Mn, Ni)2O4,Co3O4,CoFe2O4,以及以小颗粒形式分散在其中的CeO2;内层氧化物为Cr2O3。氧化300 h后,涂层合金的ASR值仅为11.8 mΩ·cm2,较低的ASR值部分得益于CeO2的存在,加强了涂层和基体的粘附力,增强了合金导电性。在热循环实验中,裸钢在经历50次热循环之后氧化层出现了明显开裂,而涂层合金在热循环之后,仍未出现开裂,表明涂层合金的氧化层具有良好的粘附力和对热应力的抵抗力,在经历热循环之后仍然具有保护性。

2.5 其他涂层

2.5.1 MAX相涂层

MAX相中,M代表过渡金属(通常为Ti, Cr, Ta),A代表Al或者Si,X代表C或N。这种化合物兼具有陶瓷和金属的特点,低密度、高强度、抗氧化性、导电性和导热性使得它成为铁素体不锈钢表面涂层的候选材料[95]。

Li等[93]在SUS 430合金上涂覆了(Ti0.95Nb0.05)3SiC2涂层,并在800 ℃空气中进行氧化。结果表明,涂层合金的氧化速率相较于SUS 430裸钢降低了1~2个数量级。氧化层与基体附着良好,未观察到裂痕和脱落。氧化层由内外两层组成,外层主要由胶体SiO2以及分散的金红石型TiO2颗粒组成,内层为Cr2O3以及少量的MnCr2O4。Nb在TiO2中的掺杂形成了导电网络,提高了涂层的电导率,氧化500 h后ASR值仅为13.57 mΩ·cm2。

后续,Li等[94]采用直流磁控溅射在SUS 430合金上制备了TiC和结晶(Ti, Nb)3SiC2双层涂层,经过退火后涂层合金被置于800 ℃空气中进行氧化实验。氧化动力学测试表明,相比于裸钢,涂层合金的氧化抛物线速率常数降低了约1个数量级,达到了5.4 × 10-15 g2·cm-4·s-1。如图5所示,在经过500 h的氧化后,涂层合金形成了3层氧化层,最外层为SiO2和Nb掺杂的TiO2的均相混合物,中间层为Cr2O3和MnCr2O4,并有TiO2颗粒分散在中间层之中,最内层是薄薄的一层Cr2O3。在最外层中Cr的含量极少,据作者分析,均匀且致密的最外层氧化层有效地抑制了Cr的向外扩散和O的向内扩散。氧化500 h后涂层合金的ASR值仅为15.87 mΩ·cm2。

2.5.2 钨酸盐涂层

钨酸盐的化学式为MWO4,其中M为二价金属离子。钨酸盐作为表面涂层的研究最初是将W作为掺杂元素掺杂在Co涂层中以期望获得性能更加优良的尖晶石涂层[95,96],因为W可以提高FSS表面氧化层的导电性并降低孔隙率[97]。然而,Gan等[95,96]的实验表明W的掺杂还能带来更多益处。Gan等在430型不锈钢上电镀了含2.4%的Co-W合金涂层。涂层合金在800 ℃ Air + 3%H2O气氛中氧化1000 h后,形成了5层氧化层,从内向外分别是Cr2O3,(Cr, Fe, Co)3O4,CoWO4,(Co, Fe)3O4和Co3O4。对涂层的微观表征表明,在中间的CoWO4中未检测到三价阳离子(Fe3+,Cr3+)的存在,这是因为CoWO4晶格中缺乏能够容纳三价阳离子的位点,并且,即使Fe2+取代部分Co2+也不会导致晶体结构的变化,因此CoWO4可以在长时间内起到阻隔Cr的作用,从而减少Cr的挥发,保护阴极不受毒化。

3 结论与展望

本文介绍了中温固体氧化物燃料电池(工作温度550~800 ℃)的连接体材料研究现状,重点介绍了铁素体不锈钢(FSS)作为SOFC连接体的研究情况。FSS以其较低的成本,优良的机械加工性能,与SOFC其他组件接近的CTE,以及高温下一定的抗氧化能力而成为研究的重点。然而,单纯的FSS在氧化过程中会出现电阻过高和Cr挥发的问题,因此研究人员提出了预氧化和表面涂层等多种技术以提高FSS的性能,本文介绍了预氧化、活性金属及其氧化物涂层、钙钛矿涂层、尖晶石涂层、MAX相涂层以及钨酸盐涂层作为FSS的表面改性手段,这些改性手段旨在提高FSS的抗氧化能力、降低电阻、减少Cr的挥发。

然而,目前关于连接体材料抗氧化性能的研究还不够全面,笔者认为还应着重开展以下方面的研究:

(1) 目前对于连接体材料在SOFC阳极侧气体中和双气氛中的氧化的研究不足,大多数研究都主要关注连接体材料在阴极侧气体(即空气)中的氧化情况,为了更好地评估连接体材料的性能,应该同时研究连接体材料在阳极侧和阴极侧气氛中的氧化情况,以提供对材料更全面的性能评价。

(2) 亟需开展更长时间跨度下的材料抗氧化性能的研究。SOFC电池的生命周期在35000 h左右,但目前研究中的氧化时间大多集中在200~1000 h,缺乏连接体材料长时服役性能数据及微观结构演化行为信息,无法准确评估连接体材料在整个SOFC生命周期内的服役性能,因此需重点关注连接体材料长时氧化性能,以期进一步完善其性能评价体系。

参考文献

Oxidation behavior, Cr evaporation feature and surface modification of metallic interconnect for intermediate temperature solid oxide fuel cells

[D].

中温固体氧化物燃料电池金属连接体的氧化行为和Cr挥发特性及其表面改性

[D].

Preparation and corrosion resistance of ternary layered compound Cr2AlC coating on 304 stainless steel for bipolar plates of PEMFC

[J].

质子交换膜燃料电池不锈钢双极板表面Cr2AlC涂层的制备与耐蚀性能

[J].

Solid oxide fuel cells: fundamental aspects and prospects

[J].

Development of oxidation-resistant and electrically conductive coating of Ti-Al-C system for the lightweight interconnects of solid oxide fuel cells

[J].

Review on microfabricated micro-solid oxide fuel cell membranes

[J].

Research progress on corrosion of metal interconnector for solid oxide fuel cells

[J].

固体氧化物燃料电池金属连接体腐蚀研究进展

[J].固体氧化物燃料电池 (SOFC) 常用廉价、易加工、导电性强的铁素体不锈钢作为连接体材料。然而,SOFC电堆中苛刻环境限制连接体的使用。本文介绍了近年来连接体材料腐蚀行为的研究现状,综述了空气、燃料气氛、双重气氛、微量合金元素、接触环境等因素对连接体腐蚀的影响规律,系统地阐述了连接体材料的腐蚀机理,并指出连接体腐蚀行为研究中存在的不足以及未来发展方向。

Research progress of new interconnect materials used for solid oxide fuel cell

[J].

固体氧化物燃料电池新型连接体材料的研究进展

[J].

Recent developments in solid oxide fuel cell materials

[J].

Solid Oxide Fuels Cells: Facts and Figures

[M].

Proceedings of the Twenty Fifth Intersociety Energy Conversion Engineering Conference

[C].

Development of interconnect materials for solid oxide fuel cells

[J].

Recent development of SOFC metallic interconnect

[J].

Interest in solid oxide fuel cells (SOFC) stems from their higher efficiencies and lower levels of emitted pollutants, compared to traditional power production methods. Interconnects are a critical part in SOFC stacks, which connect cells in series electrically, and also separate air or oxygen at the cathode side from fuel at the anode side. Therefore, the requirements of interconnects are the most demanding, i:e:, to maintain high electrical conductivity, good stability in both reducing and oxidizing atmospheres, and close coefficient of thermal expansion (CTE) match and good compatibility with other SOFC ceramic components. The paper reviewed the interconnect materials, and coatings for metallic interconnect materials.

Metallic interconnects for SOFC: characterisation of corrosion resistance and conductivity evaluation at operating temperature of differently coated alloys

[J].

Progress in solid oxide fuel cell materials

[J].

Metallic interconnects for solid oxide fuel cell: a review on protective coating and deposition techniques

[J].

Science and technology of solid- oxide fuel cells

[J].

A review of recent progress in coatings, surface modifications and alloy developments for solid oxide fuel cell ferritic stainless steel interconnects

[J].

Oxide scale formation on different metallic interconnects for solid oxide fuel cells

[J].

Chromium vapor species over solid oxide fuel cell interconnect materials and their potential for degradation processes

[J].

Chromium vaporization of the ferritic steel Crofer22APU and ODS Cr5Fe1Y2O3 alloy

[J].

A novel low Cr-containing Fe-Cr-Co alloy for metallic interconnects in planar intermediate temperature solid oxide fuel cells

[J].

Chromium deposition and poisoning of cathodes of solid oxide fuel cells-a review

[J].

Study on the Cr deposition and poisoning phenomenon at (La0.6Sr0.4)(Co0.2Fe0.8)O3- δ electrode of solid oxide fuel cells by transmission X-ray microscopy

[J].

Ducropur Ducrolloy-New chromium materials

[J].

Protective/conductive coatings for ferritic stainless steel interconnects used in solid oxide fuel cells

[D].

Metallic interconnects for solid oxide fuel cells

[J].

Oxidation of Haynes 230 alloy in reduced temperature solid oxide fuel cell environments

[J].

Opportunity of metallic interconnects for solid oxide fuel cells: a status on contact resistance

[J].

Recent advances in metallic interconnects for solid oxide fuel cells

[J].

Study on structure and adhesion of oxide scales of 304 and 430 stainless steel billets

[J].

304和430不锈钢铸坯氧化皮结构及结合力研究

[J].利用场发射扫描电镜、能谱仪和X射线衍射仪,分析了304奥氏体和430铁素体不锈钢铸坯在1240℃空气中保温4 h后的氧化皮结构和成分组成,并利用3D微米划痕仪表征了氧化皮与基体的结合力,探讨材料在实际工况下的氧化机理。结果表明:两种不锈钢的氧化动力学遵循抛物线规律,且430不锈钢的氧化速率显著高于304不锈钢。两种不锈钢的氧化皮均为典型的3层结构:外氧化层、内氧化层和内部氧化层;但两种不锈钢的内氧化层和内部氧化层的形态存在差异。304不锈钢内氧化层较为致密,而430不锈钢内氧化层存在较多孔洞和裂缝,有利于氧的扩散,从而加速氧化进程。304不锈钢的内部氧化层主要呈分散的块状分布,而430不锈钢内部氧化层呈连续根状分布,增强了氧化皮与基体的结合力。

High temperature oxidation behavior of SUS430 SOFC interconnects with Mn-Co spinel coating in air

[J].

Highly durable nano-oxide dispersed ferritic stainless steel interconnects for intermediate temperature solid oxide fuel cells

[J].

Nano-oxide dispersed ferritic stainless steel for metallic interconnects of solid oxide fuel cells

[J].

Oxidation behavior of ferritic stainless steel interconnect coated by a simple diffusion bonded cobalt protective layer for solid oxide fuel cells

[J].

Evaluating candidate materials for balance of plant components in SOFC: oxidation and Cr evaporation properties

[J].

Investigation of AISI 441 ferritic stainless steel and development of spinel coatings for SOFC interconnect applications

[R].

Long-term (4 year) degradation behavior of coated stainless steel 441 used for solid oxide fuel cell interconnect applications

[J].

Investigation of iron-chromium-niobium-titanium ferritic stainless steel for solid oxide fuel cell interconnect applications

[J].

High temperature oxidation/corrosion behavior of metals and alloys under a hydrogen gradient

[J].

Cu- and Ni-doped Mn1.5Co1.5O4 spinel coatings on metallic interconnects for solid oxide fuel cells

[J].

Oxidation and electrical behavior of CuFe2O4 spinel coated Crofer 22 APU stainless steel for SOFC interconnect application

[J].

In-situ Cu-doped MnCo-spinel coatings for solid oxide cell interconnects processed by electrophoretic deposition

[J].The Cu doping of the Mn-Co spinel is obtained "in-situ" by electrophoretic co-deposition of CuO and Mn1.5Co1.5O4 powders and subsequent two-step reactive sintering. Cu-doped Mn1.5Co1.5O4 coatings on Crofer22APU processed by electrophoretic co-deposition method are tested in terms of lon(g) term oxidation resistance and area specific resistance tests up to 3600 h. The introduction of Cu in the spinel lead to higher level of densification of coatings for all the considered aging periods at 800 degrees C and stabilizes the cubic phase of the Mn1.5Co1.5O4 spinel. Corrosion rate of the Cu-doped Mn1.5Co1.5O4 coated Crofer22APU is similar to 10x lower than for the uncoated Crofer22APU. The stabilization of the cubic phase due to Cu doping, which reduces the extent of the tetragonal-cubic phase transition and limits possible thermal stresses due to mismatch of coefficients of thermal expansion or volume changes, is reviewed and discussed by means of electrical conductivity measurements together with diffraction patterns and elemental analyses. These novel electrophoretic co-deposited Cu-doped MnCo spinel coatings represent an innovative approach to obtain coatings with higher density and have future applications in the view of reaching lower rates of Cr evaporation form the steel.

Highly dense Mn-Co spinel coating for protection of metallic interconnect of solid oxide fuel cells

[J].

Anomalous corrosion behavior of stainless steels under SOFC interconnect exposure conditions

[J].

Severe dual atmosphere effect at 600 oC for stainless steel 441

[J].

The effect of hydrogen on the breakdown of the protective oxide scale in solid oxide fuel cell interconnects

[J].

Oxidation behavior of coated and preoxidized ferritic steel in single and dual atmosph-ere exposures at 800 oC

[J].

Corrosion behavior of crofer 22APU for metallic interconnects in single and dual atmosphere exposures at 1073 K

[J].

Investigation of anomalous oxidation behavior of SUS430 alloy in solid oxide fuel cell dual atmosphere

[J].

Temperature dependence of corrosion of ferritic stainless steel in dual atmosphere at 600-800 oC

[J].

The effect of dual atmosphere conditions on the corrosion of Sandvik Sanergy HT

[J].

Oxidation behavior of stainless steel 430 and 441 at 800 oC in single (air/air) and dual atmosphere (air/hydrogen) exposures

[J].

The effect of pre-oxidation parameters on the corrosion behavior of AISI 441 in dual atmosphere

[J].

The effect of water vapor on selective oxidation of Fe-Cr alloys

[J].

High temperature oxidation of AISI 441 in simulated solid oxide fuel cell anode side conditions

[J].

Oxidation behavior of ferritic stainless steels under SOFC interconnect exposure conditions

[J].

Effect of pre-oxidation on the oxidation resistance of Crofer 22 APU

[J].

The oxidation of coated SOFC interconnects in fuel side environments

[J].

The effect of Ce on the high temperature oxidation properties of a Fe-22%Cr steel: microstructural investigation and EELS analysis

[J].

Metallic interconnects for solid oxide fuel cell: performance of reactive element oxide coating during long time exposure

[J].

Hydrogen-barrier coatings against dual-atmosphere corrosion for IT-SOFC interconnect applications

[J].

Effect of the simultaneous addition of lanthanum and nickel on the oxidation behavior and related area-specific resistance of ferritic stainless steels for solid oxide fuel cell interconnects

[J].

Yttrium, cobalt and yttrium/cobalt oxide coatings on ferritic stainless steels for SOFC interconnects

[J].

Co-and Ce/Co-coated ferritic stainless steel as interconnect material for intermediate temperature solid oxide fuel cells

[J].

Electrical conductivity and performance of doped LaCrO3 perovskite oxides for solid oxide fuel cells

[J].

Lanthanum chromite-based materials for solid oxide fuel cell interconnects

[J].

Screen-printed (La, Sr)CrO3 coatings on ferritic stainless steel interconnects for solid oxide fuel cells using nanopowders prepared by means of ultrasonic spray pyrolysis

[J].

Synthesis and sintering properties of (La0.8Ca0.2- x Sr x ) CrO3 perovskite materials for SOFC interconnect

[J].

Conductive protection layers on oxidation resistant alloys for SOFC interconnect applications

[J].

Electrophoretically deposited LaNi0.6Fe0.4O3 perovskite coatings on metallic interconnects for solid oxide fuel cells

[J].

Lanthanum nickelates with a perovskite structure as protective coatings on metallic interconnects for solid oxide fuel cells

[J].

Effects of La0.67Sr0.33MnO3 protective coating on SOFC interconnect by plasma-sputtering

[J].

Co/LaCrO3 composite coatings for AISI 430 stainless steel solid oxide fuel cell interconnects

[J].

Electrical conductivity and thermal expansion of spinels at elevated temperatures

[J].

Comparison of electroplating and sputtering Ni for Ni/NiFe2 dual layer coating on ferritic stainless steel interconnect

[J].

Highly dense Mn3O4 and CuMn2O4 spinels as efficient protective coatings on solid oxide fuel cell interconnect and their chromium diffusion studies

[J].

Mn x Co3- x O4 spinel coatings: controlled synthesis and high temperature oxidation resistance behavior

[J].

Long-term stability of MnCo spinel coatings prepared by electrophoretic deposition at high temperatures

[J].

电泳沉积制备MnCo尖晶石涂层的高温长期稳定性研究

[J].采用电泳沉积工艺在不同Cr含量钢表面制备了Mn<sub>1.5</sub>Co<sub>1.5</sub>O<sub>4</sub>尖晶石涂层,探究了温度对Mn<sub>1.5</sub>Co<sub>1.5</sub>O<sub>4</sub>/钢体系的长期稳定性和导电性能的影响。采用X射线衍射(XRD)、扫描电子显微镜(SEM)和4线法电阻(ASR)测试对样品进行表征。结果表明,两步烧结法得到了相对致密性的涂层。在800℃氧化1000 h 后,Mn<sub>1.5</sub>Co<sub>1.5</sub>O<sub>4</sub>/钢的氧化速率约为(1~3) × 10<sup>-14</sup> g<sup>2</sup>·cm<sup>-4</sup>·s<sup>-1</sup>,随着氧化温度的降低,氧化速率常数下降1~2个数量级。SUS430钢凭借自身较低Cr含量,在Mn<sub>1.5</sub>Co<sub>1.5</sub>O<sub>4</sub>/SUS430样品中形成了更薄的含Cr氧化层。同时,氧化过程中钢中Fe向外扩散促进涂层致密性,最终Mn<sub>1.5</sub>Co<sub>1.5</sub>O<sub>4</sub>/SUS430获得了比Mn<sub>1.5</sub>Co<sub>1.5</sub>O<sub>4</sub>/Crofer22H更低的ASR值。

Development of Cu1.3Mn1.7O4 spinel coating on ferritic stainless steel for solid oxide fuel cell interconnects

[J].

Fabrication and oxidation behavior of the Cu-Fe spinel coating for SOFC steel interconnect applications

[J].

Thermal conversion and evolution behavior of surface scale on SOFC interconnect steel with sputtered FeCoNi coating

[J].

Cu doped Ni-Co spinel protective coatings for solid oxide fuel cell interconnects application

[J].

Oxidation behavior of Cu-doped MnCo2O4 spinel coating on ferritic stainless steels for solid oxide fuel cell interconnects

[J].

Effect of Cu on the diffusion behavior and electrical properties of Ni-Co conversion coating for metallic interconnects in solid oxide fuel cells

[J].

Highly conductive Mn-Co spinel powder prepared by Cu-doping used for interconnect protection of SOFC

[J].

Effect of nanostructure Fe-Ni-Co spinel oxides/Y2O3 coatings on the high-temperature oxidation behavior of Crofer 22 APU stainless steel interconnect

[J].

Oxidation characteristics and electrical properties of La-or Ce-doped MnCo2O4 as protective layer on SUS441 for metallic interconnects in solid oxide fuel cells

[J].

A study on the oxidation and electrical behavior of crofer 22 APU solid oxide fuel cell interconnects with Ni-Co-CeO2 composite coating

[J].

Promoting electric conductivity of MnCo spinel coating by doping transition metals (Cu, Fe) or rare-earth elements (La, Y) for solid oxide fuel cell interconnect

[J].

Ce-doped (Mn, Co)3O4 coatings for solid oxide fuel cell interconnect applications

[J].

The preparation and properties of Ti(Nb)-Si-C coating on the pre-oxidized ferritic stainless steel for solid oxide fuel cell interconnect

[J].

TiC and (Ti, Nb)3SiC2 based dual-layer coating on SUS430 for solid oxide fuel cell interconnects

[J].

Microstructure and diffusion behavior in the multilayered oxides formed on a Co-W electroplated ferritic stainless steel followed by oxidation treatment

[J].Numerous attempts have been made to improve the oxidation resistance and electrical conductivity of the interconnectors in solid oxide fuel cells. A Co-W alloy coating on ferritic stainless steel has attracted attention because the Co-W oxide layer formed by the oxidation treatment of the Co-W alloy coating has proven effective in reducing the outward diffusion of Cr and improving oxidation resistance. This study was designed to elucidate the diffusion behavior of elements and the barrier mechanism of the CoWO4 layer. After oxidation in air at 750 degrees C, a dense, multilayered oxide formed, comprising (from the stainless steel substrate to the outer layer) Cr2O3, (Cr,Fe,Co)(3)O-4, CoWO4, (Co,Fe)(3)O-4, and CoWO4 layers. The CoWO4 layer and neighboring oxide layers were carefully analyzed by scanning electron microscopy and transmission electron microscopy with electron energy-loss spectroscopy, confirming the absence of trivalent cations (Co3+, Fe3+, and Cr3+) and the presence of Fe2+ ions in the CoWO4 layer; thus, CoWO(4 )functions as a selective diffusion barrier to trivalent cations, as hypothesized. The Cr-containing oxide layer grows based on the reaction between the metallic cations from the substrate and the inward-diffusing oxide ions, whereas Fe and Co can diffuse outward through CoWO4 as Fe2+ and Co2+ ions. (C) 2020 Acta Materialia Inc. Published by Elsevier Ltd.

High temperature oxidation of Co-W electroplated type 430 stainless steel for the interconnect of solid oxide fuel cells

[J].

Effect of W and Ti addition on oxidation behavior and area-specific resistance of Fe-22Cr-0.5Mn ferritic stainless steel for SOFCs interconnect

[J].