中国稠油探明储量约为8.2 × 109 t,此外中国石油天然气集团有限公司在海外拥有稠油权益储量超过1.2 × 1010 t,中国海洋石油集团有限公司在海外拥有稠油权益储量约为1.0 × 109 t。可见中国资源量非常丰富[1]。环烷基稠油是极其重要的化工原料,其中间产品在下游产业链中具有不可替代性的地位,因此今后相当长一段时间内保持中国稠油产量稳定十分必要[2~5]。稠油中含有大量的胶质和沥青质,导致其黏度大,流动性差。目前稠油开发方式以注蒸汽热采为主,占稠油产量规模50%以上。蒸汽热采是一个相对高能耗、高碳排的过程,且采收率仅为30%~40%。火驱技术是我国稠油开发的重大战略接替技术,具有采收率高、成本低和绿色低碳等优点[6~9],成为行业研究热点。

火驱又称火烧油层,其基本原理是通过注气井将空气注入油藏,利用点火器在地下引燃原油,原油中的重质组分发生裂解反应生成轻质组分,在高温环境下与燃烧生成的气体共同作用驱动原油至生产井采出[10]。然而在火驱过程中,处于燃烧火焰中的N80碳钢注气井油管会出现严重的高温氧化问题。注气井点火产生的燃烧火焰快速加热注气井,导致1~2 d处于600 ℃以上的高温,然后随着附件稠油燃烧完毕,燃烧带逐渐远离注气井逐渐降温,最后受到空气冷却长时间在150 ℃左右保温[11~13],可见注气井油管高温氧化过程是一个温度从高到低的变温氧化过程,与常见的恒温/循环氧化不同。N80碳钢注气井油管会受到快速氧化减薄断裂以及大量氧化铁鳞片堵塞炮眼造成注气压力升高,严重影响后续稠油开采,成为注气井失效的主因。

目前国内外有关注气井油管高温氧化的研究主要集中在现有的各种管材的失效分析与评价,得出的主要结论是含Cr量越高的管材,抗氧化性能越好。然而实验氧化环境主要采用空气恒温氧化,而较少涉及变温和稠油燃烧产物对氧化行为的影响[14~16]。由于在火驱过程中,虽然燃烧产物在持续空气注入的驱动下会远离注气井,并随着降粘的稠油在生产井排出,但是在气体的对流和扩散下燃烧产物不可避免的会参与高温氧化。在CO2-SO2-H2O气氛中,合金元素Si在Fe-Cr合金氧化过程中形成SiO2膜的抗氧化性能十分突出[17,18]。因此,本实验在连续变温的条件下,采用了含有少量稠油燃烧产物的空气来模拟氧化气氛,研究合金元素(Cr, Si)对火驱N80碳钢注气井氧化行为的影响,进而为火驱专用管研发提供指导。

1 实验方法

实验材料为宝山钢铁股份有限公司生产的钢板,其主要化学成分见表1。对于各实验钢试样C含量的变化主要是考虑到高温力学性能。通过线切割切出试验用样品(15 mm × 10 mm × 2 mm),使用SiC砂纸将样品研磨至1200粒度,然后在乙醇中超声清洗。在热空气中干燥后,使用电子天平(精度0.01 mg)称量样品,然后将其储放在干燥皿中待用。

表1 4种实验钢的化学成分

Table 1

| Steel | C | Si | Mn | P | S | Cr | Fe |

|---|---|---|---|---|---|---|---|

| 3Cr | 0.18 | 0.17 | 0.47 | 0.02 | 0.008 | 3.13 | Bal. |

| 5Cr | 0.15 | 0.14 | 0.46 | 0.02 | 0.008 | 4.89 | Bal. |

| 9Cr | 0.12 | 0.16 | 0.41 | 0.02 | 0.008 | 8.75 | Bal. |

| 5Cr-Si | 0.15 | 0.54 | 0.45 | 0.02 | 0.008 | 4.92 | Bal. |

模拟火驱氧化实验在密封管式气氛炉中进行,管式炉配置一台水蒸气发生装置。将试样置于各个温度环境中进行氧化测试,气氛为0.3%SO2-10%CO2-5%H2O-空气(体积分数,%)。测试前先对管式炉通入纯Ar气以便排出炉内空气,快速升温。至设定的氧化温度后,从管式炉一端充入混合气氛,并保持气体流量为100 mL/min。

试样依次在650 ℃氧化40 h,550 ℃氧化100 h,450 ℃氧化100 h,模拟火驱的连续降温氧化。使用Mettler-Toledo分析天平(精度0.001 mg)称取每次设定时间间隔样品的质量,获得氧化动力学曲线。采用SmartLab X射线衍射仪(XRD) Co辐射分析氧化膜的相组成。通过Nova Nano SEM450型场发射电子扫描显微镜(FE-SEM)观察试样氧化后的表面和截面形貌。

2 实验结果

2.1 氧化动力学

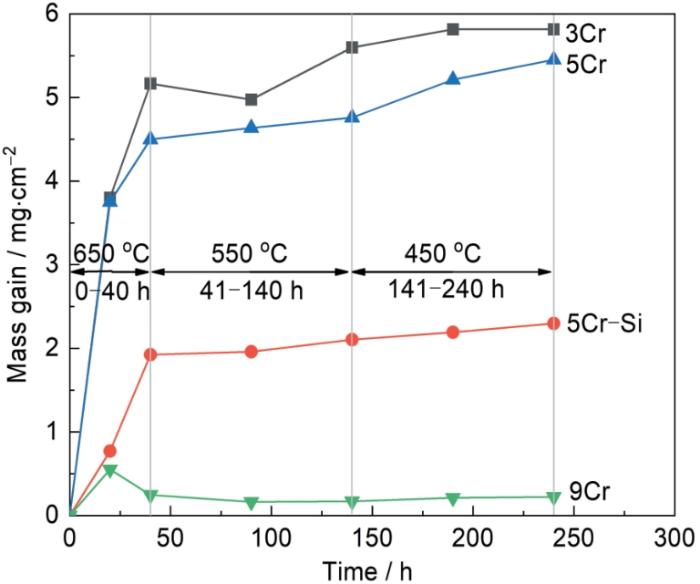

图1显示了不同钢种在模拟火驱氧化气氛中的氧化动力学曲线。从图可见,在前期的650 ℃高温氧化40 h阶段,3Cr、5Cr和5Cr-Si三种钢的氧化动力学遵循线性规律,然而9Cr钢的氧化动力学已从线性规律转换成抛物线规律的趋势了,表明9Cr钢拥有最好的抗氧化性能。在接下来的550~450 ℃低温氧化阶段,所有钢种都遵循抛物线规律,9Cr和5Cr-Si钢氧化增重不明显,呈现典型的抛物线规律,但3Cr和5Cr氧化曲线出现了大的波动,表明氧化膜严重剥落。

图1

图1

合金元素(Cr, Si)对N80碳钢的氧化动力学曲线的影响

Fig.1

Effects of additions of Cr and Si on the oxidation kinetics of N80 carbon steel

2.2 氧化产物分析

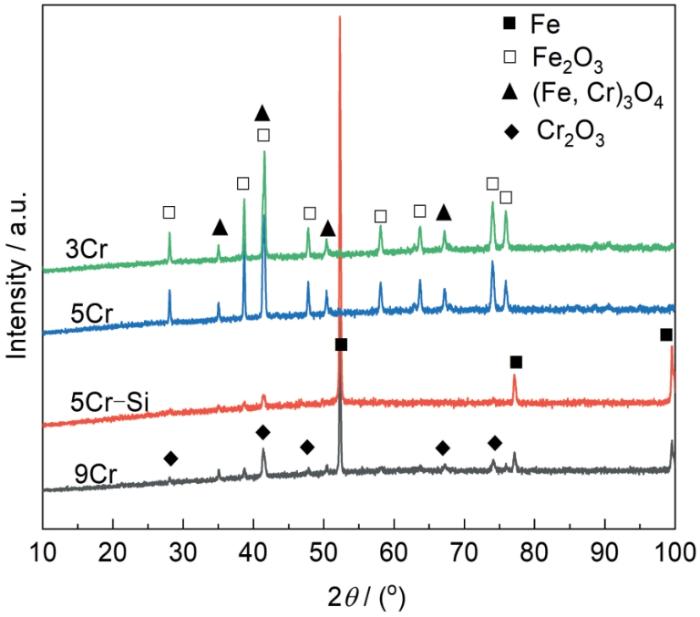

图2显示了氧化实验结束后试样表面氧化膜的XRD分析。从图可知,3Cr和5Cr钢的氧化膜的XRD图谱非常相似,主要是由Fe2O3和(Fe, Cr)3O4的组成。5Cr-Si和9Cr钢仍能检测到很强的Fe相,说明试样表面生成的氧化膜较薄,9Cr钢表面氧化产物的主要为Cr2O3和(Fe, Cr)3O4,5Cr-Si钢氧化膜主要由Fe2O3和(Fe, Cr)3O4的组成。值得一提的是,由于Fe2O3和Cr2O3的峰大量重叠,因此有关XRD图谱分析是结合不同钢种的成分与氧化膜的SEM-EDX综合得出的分析。

图2

图2

4种钢试样氧化240 h后表面的XRD图谱

Fig.2

XRD patterns of four test steels after 240 h oxidation

2.3 氧化膜形貌与能谱分析

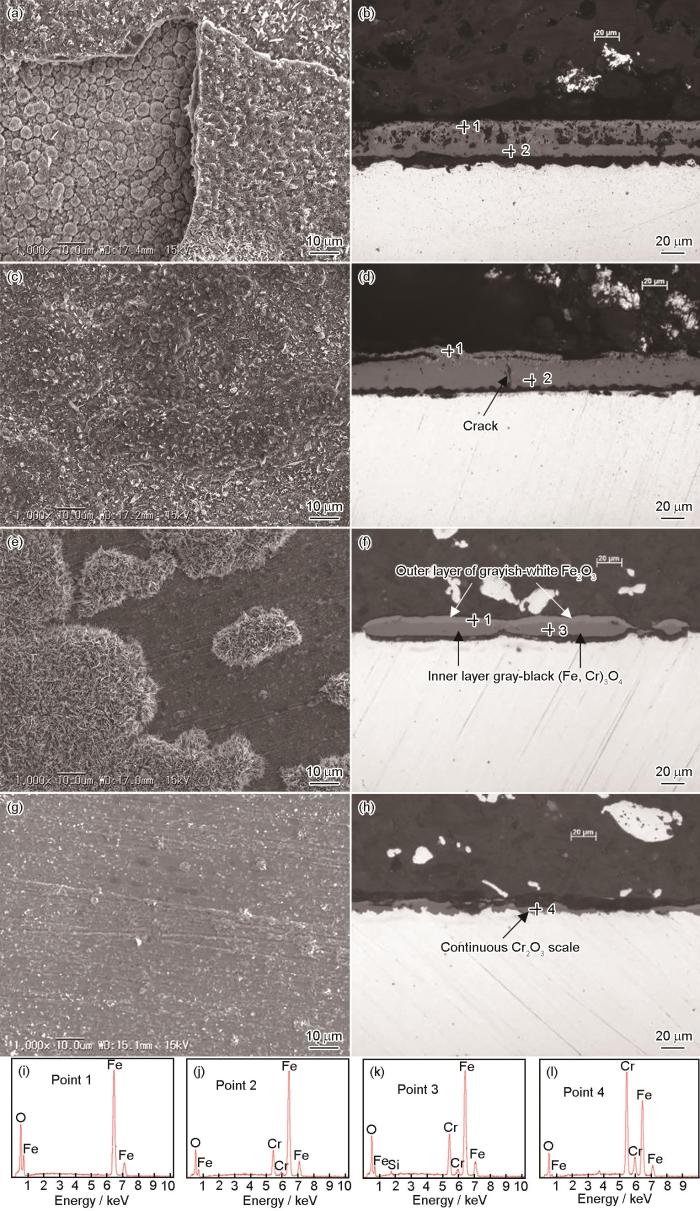

图3显示了氧化240 h后氧化膜的表面与截面形貌。从图3a~d可见,3Cr钢的氧化膜发生了严重的剥落现象,同时氧化膜中存在大量的空洞。5Cr钢的氧化膜也存在空洞和裂纹,但是数量明显小于3Cr。结合图3i和j的能谱与XRD(图2)结果分析可知,3Cr和5Cr钢氧化膜分为疏松的外层Fe2O3和较致密的内层(Fe, Cr)3O4,但5Cr钢内层厚度明显大于3Cr钢。从图3e,f可知,5Cr-Si钢的表面氧化不均匀,有些区域氧化膜较厚,而有些区域却很薄。同时氧化膜也是由外层的Fe2O3和较致密的内层(Fe, Cr)3O4组成,同时能谱显示内层含有一定的Si元素,说明Si富集在氧化膜的内层(图3k)。从9Cr钢的表面氧化膜形貌来看,可见明显的打磨痕迹(图3g),意味着薄氧化膜,这也被氧化膜截面所证明(图3h)。再结合图3l的能谱与XRD结果(图2)分析可知,9Cr钢的表面生成了连续的薄Cr2O3保护层。

图3

图3

4种钢试样氧化240 h后表面与截面形貌以及对应能谱图

Fig.3

Surface (a, c, e, g) and cross-sectional (b, d, f, h) morphologies of 3Cr (a, b), 5Cr (c, d), 5Cr-Si (e, f) and 9Cr (g, h) added N80 steels after 240 h oxidation, and corresponding EDS results (i-l)

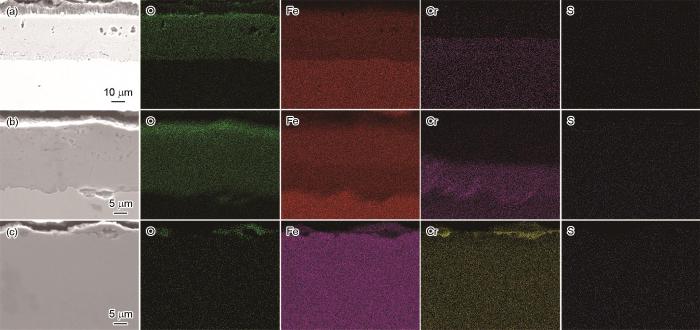

图4

图4

5Cr,5Cr-Si和9Cr钢氧化240 h后氧化膜截面成分面扫描

Fig.4

Cross-sectional mapping images of the oxide scales formed on 5Cr (a), 5Cr-Si (b) and 9Cr (c) added N80 steels after 240 h oxidation

图5

图5

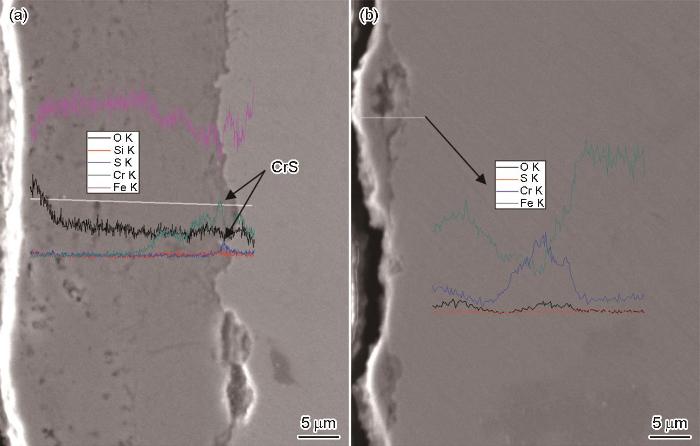

5Cr-Si和9Cr钢氧化240 h后氧化膜截面元素线扫描

Fig.5

Cross-sectional element line images of the oxide scales formed on 5Cr-Si (a) and 9Cr (b) added N80 steels after 240 h oxidation

3 分析讨论

3.1 热力学分析

当合金表面形成了氧化膜后,在合金/氧化膜界面的氧分压(

3.2 氧化膜形貌与变温氧化分析

在此氧化气氛中,含9Cr钢在650 ℃恒温氧化时应不能形成保护性Cr2O3膜[18,19]。然而在变温氧化过程中,虽然650 ℃氧化增重较快,但接下来的550~450 ℃阶段增重几乎没有变化,形成保护性Cr2O3膜。说明温度变化会导致氧化膜从非保护性变成保护性。主要原因是变温氧化过程中高温阶段形成的Cr2O3或FeCr2O4会显著降低后续低温氧化阶段氧化膜/金属的界面氧分压,促进选择性元素Cr氧化[20,21],进而降低形成保护性Cr2O3膜所需临界Cr含量值。含3Cr和5Cr钢由于在650 ℃形成富Fe氧化膜不能有效促进选择性元素Cr氧化,在后续低温阶段继续生成富Fe氧化膜而快速氧化与剥落。说明在变温氧化过程中开始氧化阶段形成氧化膜对后续低温阶段保护性Cr2O3氧化膜形成至关重要。此外,变温氧化产生的热应力[22]和相变应力(如FeO在570 ℃以下会转化成Fe3O4[20])会增大氧化膜开裂的倾向,可见连续变温会显著影响氧化膜的形成与生长。对于5Cr-Si钢的氧化来说,由于内层SiO2形成可有效阻碍各种阴阳离子的扩散,导致氧化膜生长速度变慢。同时SiO2层非常致密且平衡氧分压低,与5Cr钢相比具有更低的氧化膜/金属的界面氧分压,有利于Cr元素的选择性氧化。因此,5Cr-Si钢氧化膜剥落不明显,在低温阶段呈现典型的抛物线规律。

4 结论

(1) 在650 ℃高温氧化阶段,3Cr、5Cr和5Cr-Si三种钢的氧化动力学遵循线性变化趋势,而9Cr钢则由线性转换成抛物线变化趋势。在550~450 ℃低温氧化阶段,所有钢都遵循抛物线变化趋势,但3Cr和5Cr钢的氧化曲线出现了大的波动,暗示氧化膜严重剥落。

(2) 3Cr和5Cr钢的氧化膜主要由Fe2O3和(Fe, Cr)3O4的组成,5Cr-Si钢的氧化膜主要由Fe2O3和(Fe, Cr)3O4的组成,9Cr钢的表面氧化产物主要为Cr2O3和(Fe, Cr)3O4。由于9Cr钢表面生成了连续的薄Cr2O3保护膜,进而氧化气氛较难进入氧化膜/合金界面,导致碳化和硫化不明显。然而5Cr-Si钢的表面氧化膜保护性远低于9Cr钢,进而在氧化膜内层出现CrS。

(3) 变温氧化过程中高温阶段形成的富Cr氧化膜或SiO2会显著降低后续低温氧化阶段氧化膜/金属的界面氧分压,促进选择性元素Cr氧化。而富Fe氧化膜促进选择性元素Cr氧化不是很明显。

参考文献

Heavy oil development strategy under the “Carbon Peaking and Carbon Neutrality” target

[J].

“双碳”目标背景下的稠油开发对策

[J].中国稠油资源量较为丰富,目前中国国内稠油的开发方式以蒸汽吞吐、蒸汽驱、蒸汽辅助重力泄油(SAGD)和火驱等热采方式为主。通过梳理中国稠油4种热采技术现状认为:占稠油产量规模50%以上的蒸汽吞吐方式普遍进入开发中、后期,亟需转换开发方式;蒸汽驱、SAGD和火驱技术近年来取得显著进步,但仍需进一步完善和升级。通过测算稠油不同开发方式下的吨油碳排放量结果显示,在国家"双碳"目标背景下,以"高能耗、高碳排"为主要特征的稠油热采技术面临着"提质增效和节能减排"双重挑战;通过分析中国国内主产区稠油的主要特点及其下游产业链、价值链认为,中国国内环烷基稠油更多地体现了其化工原料属性,其中间产品在下游产业链中具有重要地位和不可替代性,因此在"十四五"(2021—2025年)及今后相当长一段时间内保持中国国内稠油产量稳定十分必要。为贯彻国家及油公司的"双碳"目标、应对双重挑战,给出了今后稠油开发的对策建议。在政策层面,建议推动稠油加工产业升级,加大稠油产品开发力度,并适当调整稠油定价机制,以使其更多体现稠油的化工原料属性。在技术层面的对策包括:持续改进现有的热采方式,并优化调整各种热采方式的产量构成;有针对性地研发有限热采技术和低碳蒸汽发生技术;大力研发稠油聚合物驱、促乳化水驱等稠油高效冷采技术等。

Characteristics, processing and application of naphthenic crude oil

[J].

环烷基原油的特性、加工及应用

[J].

Distribution of naphthenic based crude and its characteristics

[J].

世界环烷基原油资源分布及特点

[J].

Overview about transformer oils

[J].

变压器油综述

[J].

Study on the preparation of high aromatic environmental-friendly rubber oil from vacuum residue of Liaohe heavy oil

[D].

以辽河稠油减压渣油制备高芳烃环保橡胶油的研究

[D].

Well pattern reconstruction method of steam stimulation to fire flooding in thin interbedded heavy oil reservoir

[J].

薄互层稠油油藏蒸汽吞吐转火驱井网改造方法

[J].

Fundamental studies of air injection for heavy crude oil recovery and its applications

[J].

稠油注空气开发技术的基础研究与应用

[J].

A modified vertical-horizontal well pattern for enhancing in-situ combustion performance in extra-heavy oil reservoirs

[J].

A dynamic control strategy for improving combustion chamber sweep efficiency during the in-situ combustion

[J].

Effect of copper stearate as catalysts on the performance of in-situ combustion process for heavy oil recovery and upgrading

[J].

In-situ combustion in Bellevue field in Louisiana-History, current state and future strategies

[J].

A new description method of the position of combustion front in dry linear fire flooding process

[J].

Research on characteristics of fire flooding zones based on core analysis

[J].

Study on adaptability evaluation of tubing in combustion drive oil well at menggulin oilfield

[J].

蒙古林油田火驱采油井管材适应性评价研究

[J].

High-temperature oxidation behavior of steels used for oil casing in air injection process

[J].

注空气火驱采油过程中油套管用钢的高温氧化行为

[J].

Trial-manufacture development of in-situ combustion oil casing

[J].

火驱采油套管的试制开发

[J].

Corrosion of Fe-9Cr-(Mn, Si) alloys in CO2-H2O-SO2 gases

[J].

High temperature corrosion of Fe-Cr-(Mn/Si) alloys in CO2-H2O-SO2 gases

[J].

Effect of alloy composition and exposure conditions on the selective oxidation behavior of ferritic Fe-Cr and Fe-Cr-X alloys

[J].

High temperature oxidation and corrosion of metals

[J].