新能源发电行业主要包含风电、太阳能光伏发电、水电、核电等。大力发展新能源产业可以有效降低CO2的排放阻止全球变暖。风电、太阳能光伏、水电等可再生清洁能源的装机比重快速攀升,不断加深国家电网的调峰难度。火电机组参与灵活性调峰是目前解决清洁能源消纳行之有效的对策。然而锅炉低负荷下炉膛火焰充满度较差,可能存在偏烧的现象,且工质流量低,水动力特性变差,易发生水冷壁、过热器、再热器等受热面超温现象,进而加剧高温受热面材料失效。

超超临界机组中锅炉高温受热面材料长期运行于高温烟气和超临界水环境,既受到应力的作用又受到腐蚀环境的影响,因而其所用材料具备良好的持久蠕变强度和抗高温腐蚀性能。对于锅炉末级过热器其管内蒸汽温度最高,所处环境最为恶劣[1]。当前超超临界锅炉高温过热器/再热器应用材料大多是TP347H、TP347HFG、Super304H、HR3C等奥氏体不锈钢,在长期运行后,锅炉管内壁产生大量的氧化皮并在启停机或者灵活性调峰过程中发生氧化皮剥落。大量文献研究了温度、压力、水化学等因素对锅炉管氧化皮生长的影响[2~7]。Super304H不锈钢是在TP304H不锈钢基础上研发出的一种新型耐热钢,通过降低Mn含量,增加Cu、Nb、N含量,进而优化了高温强度、高温塑性及抗高温氧化性能,因此被广泛应用于超超临界电站过热器和再热器管道。

国电泰州2 × 1000MW超超临界燃煤机组锅炉,其末级过热器出口蒸汽温度为605 ℃,压力为26 MPa,部分管材为Super304H不锈钢。因此,开展605 ℃、26 MPa超临界水环境下的氧化实验。此外,考虑到燃煤电站灵活性调峰导致锅炉管局部超温严重。因此,特别开展了640 ℃、26 MPa超临界水中的氧化实验,探索高于锅炉管正常运行温度下的材料氧化性能。本文旨在研究在超临界水环境下Super304H不锈钢氧化性能,获得不同温度对Super304H不锈钢抗氧化性能的影响。通过精密天平(精度0.01 mg)、场发射扫描电镜(SEM)和X射线能谱仪(EDS)、X射线衍射仪(XRD)对Super304H不锈钢氧化增重、氧化膜表面形貌、横截面形貌、元素分布以及物相组成进行了分析,进而揭示Super304H不锈钢在605-640 ℃/26 MPa超临界水中的氧化机理。

1 实验方法

实验用 Super304H不锈钢的化学成分(质量分数,%)为:C 0.07,Mn 0.72,Si 0.29,P 0.018,S 0.003,Cr 18.66,Ni 8.64,Nb 0.47,Cu 2.91,N 0.08,Fe余量。利用慢速线切割机将试样加工成为尺寸为25 mm × 10 mm × 2 mm,实验前分别使用200#、600#和1000#的砂纸对试样表面进行打磨。实验前后使用精度为0.01 mg的电子天平对试样进行称重,以获取试样增重数据。实验室搭建有流动式超临界水实验系统[8]。该实验系统主要由高压计量泵、预热器、高温高压反应釜、冷却装置以及压力阀组成。高温高压反应釜最高可承受温度压力为700 ℃、27 MPa,试样悬挂于反应釜中恒温段。实验采用中断实验的方法,中断时间点分别为300、500、800、1500、2000 h。每个时间点设置3个平行试样。实验温度为605 ℃和640 ℃,压力为26 MPa,水流量为5 mL/min。使用超纯水机制备超纯水,氢电导率小于0.1 μS/cm,超纯水中溶解氧量约为8000 μg/L。利用JEOL JSM 7200F型场发射扫描电镜观测氧化膜表面形貌和横截面形貌,并利用配备的Oxford X-Max EDS探头分析试样表面和横截面元素成分。利用Bruker D8 Focus型X射线衍射仪检测氧化膜物相成分。利用ESCALAB 250Xi型X射线光电子能谱仪(XPS)分析氧化膜表面元素化学价态。

2 实验结果与讨论

2.1 氧化增重

图1

图1

Super304H不锈钢在605和640 ℃超临界水中氧化增重曲线

Fig.1

Mass gain curves of Super304H stainless steel during oxidation in SCW at 605 and 640 oC

2.2 表面形貌

图2和3展示了Super304H不锈钢在605和640 ℃超临界水中氧化不同时间后的表面形貌。根据图2和3可知,在氧化初期Super304H不锈钢表面由大量凸起的结节状外层氧化物以及其下平整的内层氧化物组成。605 ℃超临界水中结节状氧化物主要为细小的颗粒,而640 ℃超临界水中结节状氧化物主要由较大颗粒状组成。根据图4中EDS结果,这些结节状氧化物主要由Fe和O组成。结节状氧化物其下的内层氧化物主要由Fe、Cr、Ni以及O组成。图5展示了结节状氧化物的三维形貌。根据图5可以看出,结节状氧化物中间位置厚度最大。而结节状氧化膜边缘处氧化物颗粒尺寸较小。在结节状氧化膜附近的平整区域,零星的分布着少数颗粒状氧化物。随着温度和时间的增加,结节状氧化物逐渐沿着表面生长,长时氧化后最终结节状外层氧化膜完全覆盖整个试样表面。当氧化2000 h后表面进一步由多孔的富铁氧化物所覆盖。

图2

图2

605 ℃/26 MPa超临界水中Super304H不锈钢氧化不同时间后的表面形貌

Fig.2

Surface morphologies of Super304H stainless steel oxidized in SCW at 605 oC under 26 MPa for 300 h (a, b) and 2000 h (c, d)

图3

图3

640 ℃/26 MPa超临界水中Super304H不锈钢氧化不同时间后的表面形貌

Fig.3

Surface morphologies of Super304H stainless steel oxidized in SCW at 640 oC under 26 MPa for 300 h (a1-a3), 800 h (b1-b3) and 2000 h (c1-c3)

图4

图4

对应图2和3标记位置处的元素成分

Fig.4

EDS analysis results of the regions marked in Figs.2b (a), 2d (b), 3a2 (c) and 3c2 (d)

图5

图5

Super304H不锈钢在605 ℃氧化800 h后的表面形貌侧视图

Fig.5

Lateral surface morphology of Super304H stainless steel oxidized at 605 oC for 800 h

根据图3c,观察到氧化膜表面发生开裂并发生鼓包,表面氧化膜发生剥落。图4中EDS表明剥落后暴露出的部分为内层氧化膜,元素成分为Fe、Cr、Ni以及O。进一步证明开裂发生在外层氧化膜与内层氧化膜界面,使得外层富铁氧化膜发生剥落。氧化膜与基体或者不同氧化层之间的结合强度与氧化膜本身的断裂强度数值间的差异影响了氧化膜剥落的类型[10]。当氧化膜断裂强度大于氧化膜与基体界面的结合强度时,氧化膜与基体界面首先发生开裂。反之,氧化膜先发生开裂。针对Super304H不锈钢氧化膜的剥落情况,外层/内层界面结合力低于氧化膜断裂强度,属于屈曲型剥落。

式中,ΔT为临界温度变化,℃;Δα为氧化膜与基体之间的热膨胀系数差,νox为氧化膜的泊松比,ξ为氧化膜的厚度,μm;R为已剥离的氧化膜/基体界面的半径,μm。

2.3 物相成分

图6为Super304H不锈钢在605-640 ℃/26 MPa超临界水氧化300、800和2000 h后的XRD谱。可以看出,氧化时间和温度对氧化物物相成分具有重要影响。605 ℃超临界水环境,不同氧化时间氧化膜物相均检测到磁铁矿(Fe3O4)、Fe-Cr尖晶石((Fe, Cr)3O4)以及赤铁矿(Fe2O3)。640 ℃超临界水环境,氧化300和800 h氧化膜物相均检测到磁铁矿(Fe3O4)、Fe-Cr尖晶石((Fe, Cr)3O4),2000 h后还检测到赤铁矿(Fe2O3)。结合图2和3看出,表面细小的氧化物颗粒为Fe2O3 (见图2和3c)。而大的颗粒状氧化物为Fe3O4 (见图3a和b)。图7展示了超临界水中Super304H不锈钢氧化2000 h后表面氧化膜Fe化学状态。图7a显示Fe 2p3/2存在两个主峰,位置分别在(708.86 ± 0.3) eV和(711.37 ± 0.3) eV,对应的氧化物为FeO和Fe2O3。图7b显示Fe 2p3/2位置分别在(709.04 ± 0.3) eV和(711.36 ± 0.3) eV,对应的氧化物为FeO和Fe2O3。XPS结果进一步证实Fe2O3的存在。由此可见,温度和时间影响了最外层富铁氧化物物相成分。

图6

图6

Super304H不锈钢在605和640 ℃超临界水环境中氧化不同时间后的XRD谱

Fig.6

XRD patterns of the oxide films formed on Super304H stainless steel after oxidation in SCW at 605 oC (a) and 640 oC (b)

图7

图7

Super304H不锈钢在605和640 ℃超临界水环境中氧化2000 h后的XPS谱

Fig.7

XPS fine spectra of Fe 2p on the surface of Super304H stainless steel oxidized in SCW for 2000 h at 605 oC (a) and 640 oC (b)

2.4 横截面形貌及元素分布

图8展示了不同氧化时间后的氧化膜横截面形貌。氧化初期(300 h),氧化膜没有完全覆盖试样表面,由结节状外层和其下的内层氧化层组成。这与图2a和3a中表面形貌一致。随着氧化时间的增加,一方面氧化膜沿着与试样表面平行方向生长,逐渐覆盖整个试样表面。另一方面沿着与试样表面平行方向氧化膜厚度逐渐增大。氧化时间为800 h后,640 ℃环境形成的氧化膜外层出现明显的裂纹,导致氧化膜易于发生剥落。氧化2000 h后,同样观察到氧化膜开裂现象,表明温度越高形成的氧化膜越容易发生剥落。此外,观察到800和2000 h氧化膜厚度变化不明显,这可能与氧化膜剥落后的重新生长有关。图9展示了沿着氧化膜厚度方向元素组成及含量。结合图8和9可知,氧化膜外层主要由富铁氧化物组成,内层由Fe、Cr、Ni以及O组成。

图8

图8

Super304H不锈钢在605和640 ℃超临界水环境中氧化不同时间后的横截面形貌

Fig.8

Cross-sectional morphologies of Super304H stainless steel after oxidation in SCW at 605 oC (a, c, e) and 640 oC (b, d, f) for 300 h (a, b), 800 h (c, d) and 2000 h (e, f)

图9

图9

Super304H不锈钢在605和640 ℃超临界水环境中氧化不同时间后横截面对应的元素分布

Fig.9

Depth profiles of main elements on the cross sections of oxide scales formed on Super304H stainless steel after oxidation in SCW at 605 oC (a, b) and 640 oC (c, d) for 300 h (a, c) and 2000 h (b, d)

2.5 氧化机理

Cr的挥发会导致奥氏体钢合金表面保护性降低。由于Cr沿着晶界扩散大于晶体内扩散,因此离晶界位置越近,Cr含量越大,保护性越强。基于Cr含量沿着晶粒表面的分布不均,导致氧化优先发生在Cr含量低的晶粒中心位置,使得氧化初期形成的富铁氧化物为结节状。而在Cr含量高的区域仅形成较薄的富铬氧化物。基于图6展示的氧化物物相组成,可以看出温度和氧化时间影响试样表面的氧化物组成。605 ℃环境下氧化膜最外层均能检测到Fe2O3,而640 ℃环境下在300和800 h未检测到Fe2O3,氧化2000 h后观察到Fe2O3的存在。氧化膜最外层富铁氧化物物相成分(Fe2O3或者Fe3O4)与氧化膜/超临界水界面氧分压有关。当超临界水环境溶氧量确定的情况下,铁离子向外扩散速率决定了氧化膜/超临界水环境界面的氧分压数值[22]。铁离子的扩散系数如

根据

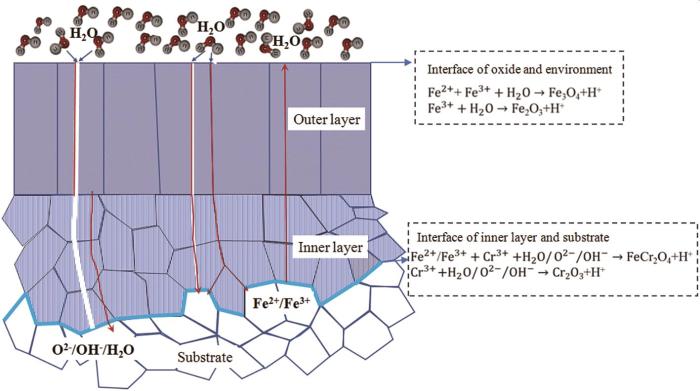

图10展示了氧化膜/基体界面附近微观形貌以及元素分布。根据图10a和b,氧化膜/基体界面形成一层薄的富铬层。该富铬氧化层中以Cr为主,还含有少量的Fe,厚度约为1.5~2 μm。氧离子优先沿着奥氏体钢晶界扩散至氧化膜/基体界面,由于Cr氧化物平衡氧分压较低,使得晶界处Cr被优先氧化形成富铬氧化物。该层富铬氧化物可有效阻碍氧离子的进一步扩散,是影响合金抗氧化性能的主要因素。图11展示了奥氏体钢在超临界水中的氧化膜生长过程原理。根据图11可知,奥氏体钢在超临界水中的氧化过程形成双层氧化膜,外层为富铁氧化物,主要成分为Fe3O4和Fe2O3。内层为富铬氧化物(Fe, Cr)3O4。铁离子向外扩散以及含氧氧化剂的向内扩散导致双层氧化膜的形成。

图10

图10

氧化膜/基体界面附近局部放大图及沿标记线元素分布

Fig.10

Magnified images of the regions near the oxide film/substrate interface and element distributions along the labeled lines for Super304H stainless steel oxidized for 2000 h at 605 oC (a) and 640 oC (b)

图11

图11

奥氏体钢在超临界水中的氧化膜生长过程原理图

Fig.11

Schematic diagram of growth process of oxide scale on austenitic steel in supercritical water

3 结论

奥氏体钢Super304H在605和640 ℃超临界水氧化2000 h,氧化膜存在失重现象,可能与氧化膜生长过程发生剥落有关。氧化初期试样表面由结节状的富铁氧化物以及致密的内层富铬氧化膜组成。随着氧化时间的增大,富铁氧化物逐渐覆盖整个试样表面。氧化时间和温度影响氧化膜物相成分。物相检测发现氧化膜外层由Fe3O4组成,内层主要由(Fe, Cr)3O4尖晶石组成。此外对于605 ℃环境以及640 ℃氧化2000 h最外层还检测到Fe2O3。这表明更低温度、更长的氧化时间有助于Fe2O3的形成。在640 ℃氧化2000 h后发现明显的剥落现象。基于燃煤电站过热器材料Super304H氧化性能,锅炉运行时严格控制金属壁温超温和超温时间,避免因氧化膜剥落导致的非计划停机。

参考文献

Microstructure and mechanical properties of Super304H superheater steel tube in service

[J].Microstructure and mechanical properties of different areas of the Super304H superheater steel tube of an ultra-supercritical unit after 40 000 h service were analyzed by means of optical microscope, scanning electron microscope and transmission electron microscope. The results show that the Super304H steel tube has abnormally grown austenite grains in the outer wall after 40 000 h service. TEM test shows that the coarsening of M<sub>23</sub>C<sub>6</sub> particles in the outer wall is obvious, and continuous M<sub>23</sub>C<sub>6</sub> particles precipitate on grain boundary, while the growth of MX phase and Cu rich phase is not obvious. The abnormally grown grains cause the room temperature tensile strength and impact property of coarse-grained zone of outer wall of the Super304H steel tube in service to decrease by 21.9% and 50%, respectively, compared with the supply state. The fracture characteristics of the impact specimen in the coarse-grained zone are obvious, and its brittleness is significantly increased, which poses a threat to the service safety of the Super304H steel tube. Supervision should be strengthened to eliminate the potential safety hazards such as tube explosion caused by the abnormal growth of austenite grains on the outer wall.

服役态Super304H过热器钢管显微组织及力学性能

[J].

Long term steam oxidation of TP 347H FG in power plants

[J].

Steam oxidation of Super 304H and shot-peened Super 304H

[J].

Steam oxidation of TP347HFG, super 304H and HR3C-analysis of significance of steam flowrate and specimen surface finish

[J].

The oxidation behaviour of an austenitic steel in deaerated supercritical water at 600-700 oC

[J].

Experimental study on growth rate of oxide scale on superheater and reheater tubes in ultra-supercritical units

[J].

超超临界机组过/再热器氧化皮生长试验研究

[J].

Research on prediction method for growth and exfoliation of steam oxide of heat-resistant steels

[J].

耐热钢蒸汽氧化膜生长和剥落的预测方法研究

[J].通过建立基于Larson-Miller参数法(LMP)的氧化膜生长预测模型和基于Armitt图的氧化膜剥落模型,研究了蒸汽氧化膜的生长和剥落特性,为材料的服役应用和寿命管理提供参考。结果表明:奥氏体钢中的Sanicro25、喷丸S30432、喷丸TP347H、HR3C和SP2215基于蒸汽氧化的使用温度上限为680℃,S30432、TP347H和TP347HFG基于蒸汽氧化的使用温度上限为650℃;铁素体钢中的T/P91和T/P92基于蒸汽氧化的使用温度上限为600℃,VM12和T122基于蒸汽氧化的使用温度上限为650℃。

The corrosion behavior of nickel-based alloy Inconel 740 H in supercritical water

[J].

Oxidation behaviour of Super 304H stainless steel in supercritical water

[J].

Spallation models and their relevance to steam-grown oxides

[J].

Relation between the oxidation mechanism of nickel, the microstructure and mechanical resistance of NiO films and the nickel purity. II. Mechanical resistance of NiO films

[J].

Interface fracture mechanics of failure for oxide scale on superalloy

[J].

The stress state of the oxide scale on superalloy was analyzed using abimaterial mode. The relationship between the maximum buckling deflectionof oxide scale and the compressive stress of oxide scale was determined.Based on interface fracture mechanics, the buckling map for spalling wasestablished. The spalling characteristics of the oxide scale described bythe buckling map is consistent with the experimental data for theAl2O3 scale on the Ni-based superalloy under the conditionsthat the parameter relating to the roughness of the oxide alloyinterface is between 0.3 and 0.4, a critical buckling indexis 1 and a critical adhesion index is1.15. The buckling and spalling course of the oxide scale on thesuperalloy was successfully explained with the buckling map.

高温合金氧化膜破坏的界面断裂力学分析

[J].

依据双材料模型分析高温合金氧化膜的应力状态,确定了氧化膜弯曲剥落的最大挠度与氧化膜压应力间关系。利用界面断裂力学理论,建立了高温合金氧化膜剥落的弯曲图。镍基高温合金氧化表面剥落的Al2O3氧化膜,在界面粗糙度参数为0.3——0.4,临界弯曲指数c为1和临界粘附性指数c为1.15时,弯曲剥落特性与实验结果相符。高温合金氧化膜的弯曲图合理解释了氧化膜的弯曲剥落过程。

Analysis on failures of protective-oxide layers and cyclic oxidation

[J].

Study of the corrosion behavior of a 18Cr-oxide dispersion strengthened steel in supercritical water

[J].

Effect of thermo-mechanical processing on oxidation of austenitic stainless steel 316L in supercritical water

[J].

Corrosion behavior of 304 stainless steel in high temperature, hydrogenated water

[J].

The effects of water vapor on the oxidation behavior of alumina forming austenitic stainless steels

[J].

Oxidation behavior of TP439 stainless steel in water vapor at 800 oC

[J].

TP439不锈钢在800 ℃高温水蒸气中的初期氧化行为

[J].研究了TP439不锈钢在800 ℃高温水蒸气中的初期氧化行为。采用恒温氧化法测试了TP439不锈钢在800 ℃高温水蒸气中的氧化动力学曲线。通过场发射电子扫描显微镜 (FE-SEM) 观察试样氧化后的形貌,采用能谱分析 (EDS) 及X射线衍射 (XRD) 分析膜层的表面成分及相结构。结果表明:TP439不锈钢在初期阶段的氧化速率较快,氧化动力学符合线性氧化规律,线性速率常数k<sub>l</sub>为5.21×10<sup>-2</sup> mg/(cm<sup>2</sup>·h),氧化过程受界面反应控制;随着氧化时间的增加氧化膜逐渐变厚,第二阶段的氧化动力学遵循抛物线规律,抛物线速率常数k<sub>p</sub>为1.54×10<sup>-3</sup> mg<sup>2</sup>/(cm<sup>4</sup>·h),氧化速率的控制步骤由界面反应控制转为扩散控制。TP439不锈钢氧化产物的主要成分为 (Cr,Fe)<sub>2</sub>O<sub>3</sub>和少量的Cr<sub>2</sub>O<sub>3</sub>、Fe<sub>2</sub>O<sub>3</sub>、FeCr<sub>2</sub>O<sub>4</sub>尖晶石氧化物。在氧化初期阶段,试样表面沿晶界处分布的氧化物颗粒较多,这是由于晶界是元素快速扩散通道,表面沿晶界生成网状氧化物。

Analyses of oxide films grown on AISI 304L stainless steel and Incoloy 800HT exposed to supercritical water environment

[J].

The oxidation behaviour of 304 stainless steel in oxygenated high temperature water

[J].

Influence of water vapor and flow rate on the high-temperature oxidation of 304L; effect of chromium oxide hydroxide evaporation

[J].

The characterization of oxide scales formed on ferritic-martensitic steel in supercritical water with dissolved oxygen

[J].