本实验模拟乏燃料湿法储存环境,采用浸泡腐蚀实验研究冷喷涂B4C/Al涂层在硼酸溶液中的腐蚀行为。通过后热处理改善冷喷涂B4C/Al涂层的组织,并采用电化学实验测试热处理前后B4C/Al涂层的耐腐蚀性能差异。

1 实验方法

选用平均粒径分别为11 μm的铝粉和15 μm的B4C粉末作为原料粉末,并以B4C∶Al = 6∶4的质量比进行混合。采用冷喷涂技术在厚度为5 mm的316L不锈钢上制备厚度为1 mm的B4C/Al涂层。相关制备参数见前述工作[9]。采用马弗炉对制备在316L不锈钢上的B4C/Al涂层进行500 ℃保温2 h的退火处理。

为了更清晰地观察冷喷涂B4C/Al涂层的腐蚀过程,对其进行了加速浸泡腐蚀实验。将制备的涂层切割成10 mm × 10 mm的试样,并对试样表面进行打磨和抛光处理,使用无水乙醇清洗后烘干,随后使用分析天平称重记录初始质量G1。将称重后的试样浸泡在40 ℃的5 g/L的硼酸溶液恒温水浴锅中,浸泡不同时间后取出。取出的试样经无水乙醇超声清洗并烘干后,置于分析天平上进行称重记录质量G2,试样的质量G2与初始质量G1之差即为试样增重。每组测量3个平行试样取平均值,以减少实验误差。

使用电化学工作站(Gamry,Reference 600+)在三电极体系下对涂层进行电化学测试。将试样与Cu导线进行连接,并使用环氧树脂密封除待检测涂层表面以外的其余表面。随后对待测涂层表面进行打磨和抛光处理。试样尺寸统一为10 mm × 10 mm。在进行电化学实验前,将试样浸泡在5 g/L的硼酸溶液中1 h,以确保稳定的开路电位。电化学实验中,工作电极为待测涂层表面,尺寸为20 mm × 15 mm的铂片为对电极,参比电极为饱和甘汞电极(SCE),电化学测试的溶液为5 g/L的硼酸溶液。在105~10-2 Hz范围内以对数增量施加10 mV的正弦电位扰动,进行电化学阻抗谱(EIS)分析,EIS测试始终从高频到低频进行。测试电化学极化曲线时,设置扫描区间为-0.5~0.5 V,扫描速率为0.5 mV/s。

采用X射线衍射仪(XRD, Philips X'Pert MPD)分析浸泡实验前后B4C/Al涂层的相组成。采用配备能谱(EDS)的扫描电子显微镜(SEM,FEI Inspect F50)观察浸泡后试样的表面形貌和截面组织。采用电子背散射衍射仪(EBSD,SYMMETRY S2)对热处理前后涂层的晶粒尺寸和位错密度等晶体学特征进行检测和分析。

2 结果与讨论

2.1 冷喷涂B4C/Al涂层的腐蚀形貌

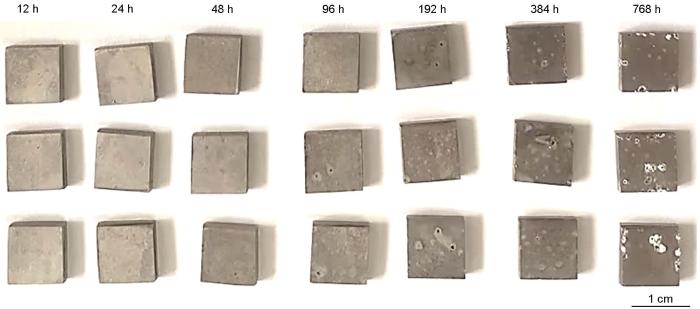

图1为浸泡不同时间后试样的表面宏观形貌。可以看到,随试样浸泡时间从12 h增加至768 h,涂层表面的颜色逐渐加深。这表明试样被腐蚀程度逐渐增加。此外,从浸泡的第96 h开始,试样表面出现了宏观孔洞,随着浸泡时间的增加,试样表面孔洞的数量及尺寸逐渐增加。此外,大量的白色粉状腐蚀产物出现在孔洞内部及周围,这些白色粉状腐蚀产物经过超声清洗并没有发生脱落。

图1

图1

B4C/Al涂层在硼酸溶液中浸泡不同时间后的宏观形貌

Fig.1

Macro morphologies of B4C/Al coating after immersion in boric acid solution for different time

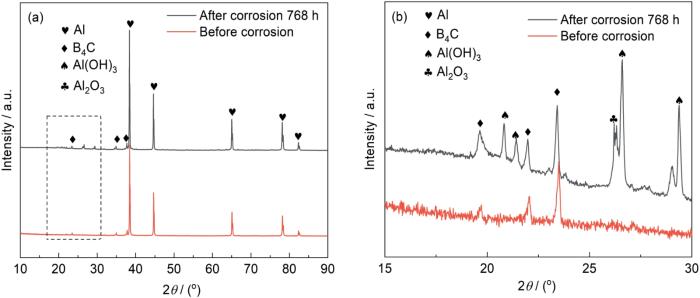

图2

图2

涂层浸泡前以及经768 h浸泡后的XRD谱图

Fig.2

XRD patterns (a) and amplified views (b) of the coating sample before and after immersion in boric acid solution for 768 h

随后对试样表面的微观形貌进行了观察,如图3所示。可以看到,在试样浸泡腐蚀的初始阶段(12 h,图3a),表面形成致密的钝化膜,但由于B4C颗粒的存在,钝化膜并不完全连续。在浸泡24 h后(图3b),试样表面出现开裂现象。根据Wang等[11]的Al-B4C-GNP复合材料在硼酸溶液中的腐蚀行为研究,B4C颗粒与Al的界面会受到腐蚀介质的优先腐蚀。因此,图3b中率先开裂的位置可能是在B4C颗粒与Al的界面。试样浸泡48 h后,表面发生点蚀,出现长度约为100 μm的孔洞。孔洞边缘为开裂的钝化膜,孔洞内部为变形Al颗粒及B4C颗粒。随着浸泡时间的增加,点蚀孔洞进一步扩大为宏观孔洞,且内部裸露出大量变形的Al颗粒和B4C颗粒。相关研究表明,冷喷涂涂层内部颗粒间主要以机械结合为主[12]。因此,硼酸溶液腐蚀的路径很可能是沿着薄弱的颗粒间界面进行的。此外,图3d中的孔洞边缘处已经出现腐蚀产物附着。在浸泡768 h时,孔洞边缘汇聚了大量的腐蚀产物。

图3

图3

B4C/Al涂层在硼酸溶液中浸泡不同时间后的微观形貌

Fig.3

Micro morphologies of B4C/Al coating after immersion in boric acid solution for 12 h (a), 24 h (b), 48 h (c), 192 h (d) and 768 h (e), and amplified view of local area in Fig.3d (f)

通过观察浸泡不同时间的试样表面形貌,可以发现,在试样出现孔洞后,硼酸溶液会从孔洞处继续渗入涂层内部腐蚀Al颗粒,而其余有钝化膜的表面则并没有受到进一步腐蚀。这一现象表明,浸泡初期涂层表面发生钝化产生的钝化膜可以对涂层整体起到良好的防护作用,避免涂层表面发生大面积腐蚀。当钝化膜达到一定厚度时,腐蚀介质优先从B4C颗粒与Al的界面处渗入,导致钝化膜开裂。钝化膜的破坏使其无法继续保护涂层内部,硼酸溶液沿着裂缝渗入涂层内部腐蚀Al颗粒,而有钝化膜保护的涂层表面腐蚀速率较慢,使涂层表面与腐蚀坑之间形成电位差。这种电位差使裸露的涂层内部成为阳极,更容易受到进一步腐蚀,而涂层的外表面则会成为阴极受到保护。Li等[13]对粉末冶金法制备的B4C/Al复合材料进行了硼酸浸泡实验,该研究得出了相似的实验结果,即钝化膜可以延缓试样表面的腐蚀速率。

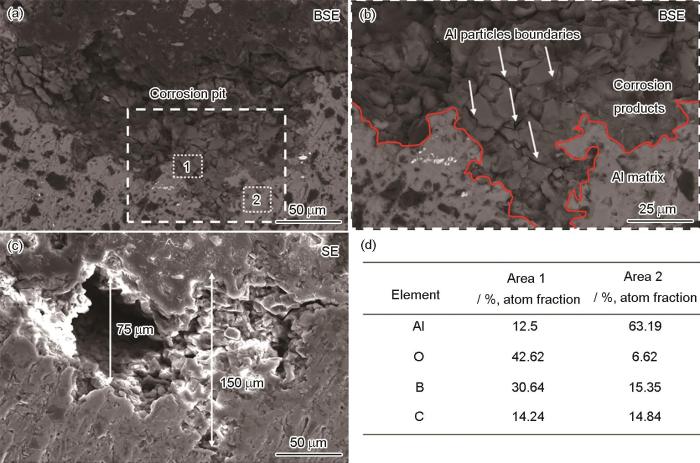

为了进一步探索涂层的腐蚀过程,对浸泡768 h的试样某一腐蚀坑处截面形貌进行了观察,如图4所示。图4a和c分别为腐蚀坑的EBSD图像及二次电子像,经过768 h的浸泡,该腐蚀坑的腐蚀最深处距离涂层表面约150 μm,而坑的深度仅有75 μm。图4b为图4a的局部放大图,从图4b中可以看到腐蚀坑的底部有大量的腐蚀产物。这些腐蚀产物与未被腐蚀区域相互交叉存在,导致后续生成的腐蚀产物被固定在腐蚀坑底部。这些腐蚀产物十分疏松,裂纹较多,无法对后续的腐蚀起到防护作用。对分界线两侧分别进行了EDS检测,腐蚀产物区域和未被腐蚀区域分别为区域1和区域2,其结果如图4d所示。可以看到,腐蚀产物区域的O含量显著高于未腐蚀区域,而Al含量明显降低,表明腐蚀区域受到了严重的氧化。此外,从图4b的腐蚀产物区域内能够清晰地观察到Al颗粒的边界,这一现象表明在腐蚀过程中,极有可能是颗粒的边界处优先发生腐蚀。从图4c的二次电子像中可以看到,腐蚀坑的出现可能会导致试样发生失重。

图4

图4

经768 h浸泡的涂层表面腐蚀坑的截面背反射电子像及其局部放大图,腐蚀坑的截面二次电子图像,图4中区域1和区域2处的元素百分比

Fig.4

BSE images (a, b) and SE image of the cross section of corrosion pit (c), and EDS analysis of the areas 1 and 2 marked in Fig.4a (d)

2.2 冷喷涂B4C/Al涂层在硼酸溶液中的腐蚀机理

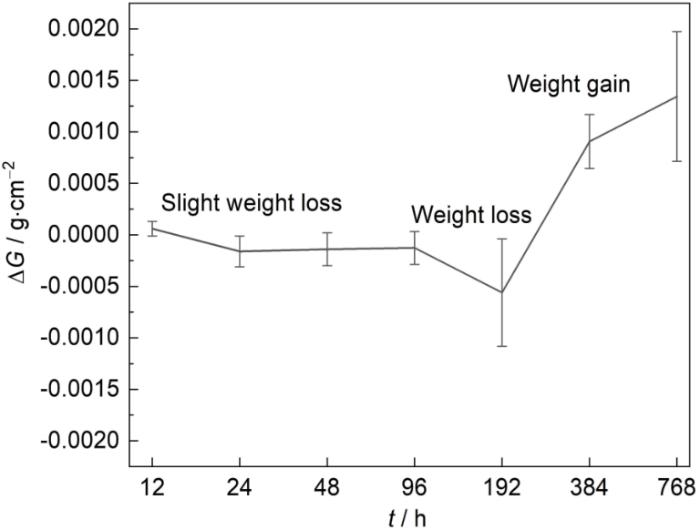

图5

图5

冷喷涂B4C/Al涂层在硼酸溶液中浸泡不同时间后的失重曲线

Fig.5

Weight loss curves of cold-sprayed B4C/Al coating during immersion in boric acid solution for 768 h

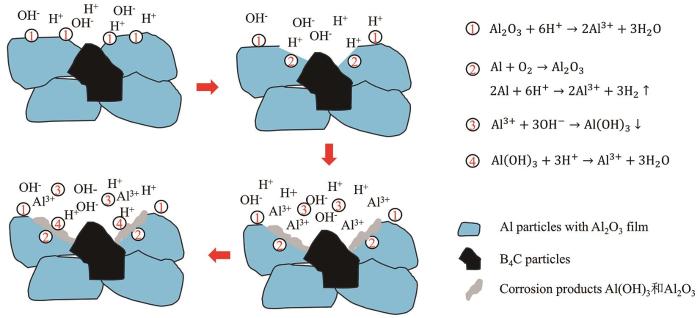

图6

图6

B4C/Al涂层在硼酸溶液中的腐蚀过程示意图

Fig.6

Schematic illustration of corrosion process of B4C/Al coating in boric acid solution

H2O和H3BO3的电离致使溶液中存在一定数量的H+和OH-,此时B4C/Al涂层表面Al的氧化膜(Al2O3)逐渐与溶液中的H+在涂层的最表层发生反应①,如图6所示:

颗粒表面的氧化膜逐渐溶解后,颗粒内部新鲜的Al暴露出来。Al化学性质活泼,易与溶液中的O分子和H+发生反应②,如图6所示:

随着上述反应的进行,溶液中Al3+含量的增加,Al3+则与溶液中由水电离出的OH-反应生成白色Al(OH)3沉淀,如图6中的反应③:

然而Al(OH)3无法在酸性溶液中长期存在,其与H+会发生如图6中的反应④:

由上述反应可见,反应产物的固体中包含Al2O3和Al(OH)3沉淀。因此,在前述XRD结果中除涂层中原有的Al和B4C,还可以检测到Al2O3以及Al(OH)3。此外,在硼酸溶液与涂层中Al及其氧化膜的不断反应过程中,Al基体相不断溶解,Al2O3以及Al(OH)3不断溶解和生成,导致试样出现失重和增重现象。

根据前述实验结果,本文对B4C/Al涂层的腐蚀过程中的失重和增重现象进行了分析。试样失重的原因如式(

在浸泡的初始阶段,涂层表面的Al氧化生成Al2O3钝化膜,Al和硼酸溶液发生反应,生成的Al3+和Al2O3大多散落在溶液中,导致试样略微失重。伴随腐蚀程度的加深,腐蚀坑处优先发生腐蚀,此时大量的Al基体相溶解,B4C颗粒发生脱落。且腐蚀坑的出现使涂层与硼酸溶液之间的接触面积增大,反应区域增加,导致试样进一步失重。

随着浸泡时间延长,腐蚀坑深度逐渐加深,但在腐蚀坑内仍有大量的未溶解区域。这些未溶解区域与腐蚀产物(Al2O3和Al(OH)3沉淀)相互交织存在(如图4b),使绝大多数腐蚀产物被未溶解区域阻挡并保留在腐蚀坑内部及周围,自此试样不再继续失重。随着浸泡时间的进一步增加,后续涂层内部产生的腐蚀产物无法排出,而是堆积在腐蚀坑内部,最终导致试样由减重逐渐变成增重。

2.3 热处理对冷喷涂B4C/Al涂层显微组织及耐腐蚀性能的影响

众所周知,热处理是改善冷喷涂涂层显微组织的有效手段之一[6]。因此,对冷喷涂B4C/Al涂层进行了500 ℃保温2 h的退火处理,并研究了热处理对B4C/Al涂层显微组织的影响。采用电化学实验测试了热处理前后涂层的耐腐蚀性能。将冷喷涂态的试样命名为CS,将热处理后的试样命名为HT。

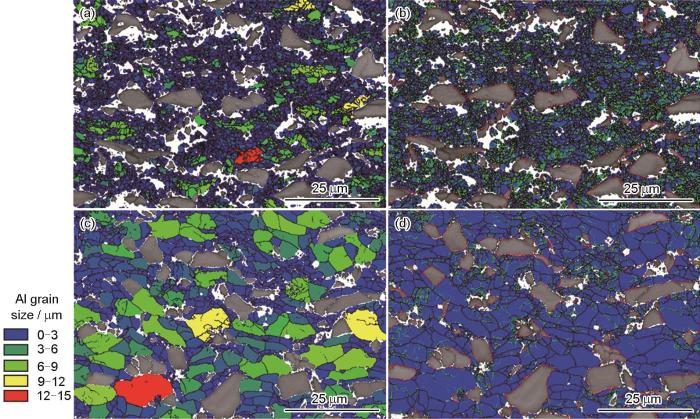

图7a、b为冷喷涂B4C/Al涂层截面的EBSD图像。从其晶粒尺寸分布图中可以发现,冷喷涂态的B4C/Al涂层内的Al晶粒均为直径小于3 μm的细晶。这些细晶源于Al颗粒在沉积过程中发生的连续动态再结晶[6]。Al颗粒高速撞击已沉积涂层,随后以高应变速率发生塑性变形。随着应变的增加,Al颗粒内部开始大量形核,但由于温度较低,形成的晶粒并没有发生长大,因此出现大量细晶[20]。此外,在B4C颗粒边缘处,存在大量的未解析区域。这些未解析区域是由于Al颗粒在与B4C颗粒撞击后发生剧烈塑性变形产生的高应力集中区。此外,CS试样的KAM图显示未解析区域的附近存在大量位错集中区(图7b中绿色区域),这些位错集中区是位错在迁移过程中堆积在颗粒边界处形成的。

图7

图7

喷涂态及热处理后B4C/Al涂层的晶粒尺寸以及位错密度分布图

Fig.7

EBSD images of cold-sprayed (a, b) and heat-treated (c, d) B4C/Al coating, showing the distributions of grain size (a, c) and dislocation density (b, d)

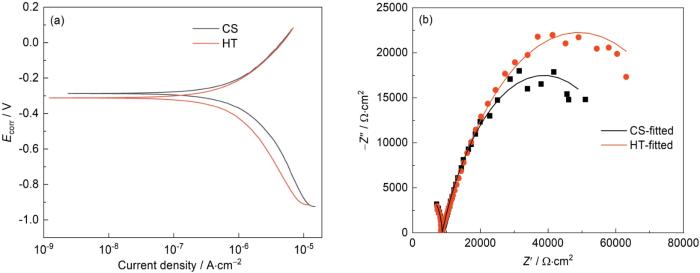

图8

图8

喷涂态及热处理态试样的极化曲线和阻抗谱

Fig.8

Polarization curves (a) and Nyquist plots (b) of cold-sprayed and heat-treated coating samples

表1 冷喷涂态和热处理试样的腐蚀电位和腐蚀电流密度

Table 1

| Sample | Corrosion potential / V | Corrosion current density / A·cm-2 |

|---|---|---|

| CS | -0.2865 | 7.7564 × 10-7 |

| HT | -0.3119 | 5.1309 × 10-7 |

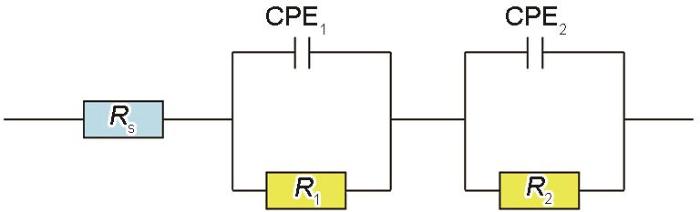

电化学测试得到的Nyquist曲线如图8b所示,其中红、黑色的散点为测试的原始数据,红、黑色曲线为拟合后的阻抗谱曲线。热处理前后试样的Nyquist曲线均包含两部分曲线,表明电荷在转移过程中受到了两次阻挡。其一是试样表面与溶液之间存在电势差,由于电中性的要求,带电试样表面附近的溶液中必有与试样表面电荷数量相等但符号相反的电荷,试样表面的电荷与溶液中的相反电荷构成了双电层,双电层的存在阻碍了表面电荷与溶液间的转移。其二是溶液与B4C/Al涂层反应后产生的钝化膜,钝化膜的存在阻碍了内部电荷与双电层间的转移,从而对试样表面起到了一定的保护作用。

图9

图9

拟合Nyquist曲线的等效电路图

Fig.9

Equivalent circuit diagram for fitting of Nyquist plots

表2 冷喷涂和热处理试样的等效电路图中各元件拟合数据

Table 2

| Sample | R1/ Ω·cm2 | CPE1/ F·s n ·cm-2 | R2/ Ω·cm2 | CPE2/ F·s n ·cm-2 |

|---|---|---|---|---|

| CS | 60065 | 4.626 × 10-5 | 8699 | 2.3027 × 10-10 |

| HT | 103920 | 3.8546 × 10-5 | 7098 | 7.1814 × 10-10 |

对比CS和HT试样的显微组织和耐腐蚀性能差异,可以得出,冷喷涂B4C/Al涂层内颗粒边界处的高密度位错等晶体缺陷会使其在浸泡过程中更容易受到硼酸的腐蚀,进而形成腐蚀通道发生进一步腐蚀。采用热处理方法能够改善颗粒间的界面结合,同时消除位错等晶体缺陷,有效阻止溶液介质沿颗粒界面形成腐蚀通道,减缓B4C/Al涂层的腐蚀速率,提高涂层的耐腐蚀性能。此外,热处理后,Al晶粒发生长大。在相同条件下,晶粒尺寸大的组织内晶界数量少,具有更好的抗晶间腐蚀性能[22]。

3 结论

(1) 冷喷涂B4C/Al涂层内的颗粒间界面结合较弱,颗粒间界面存在大量应力集中和高密度位错等缺陷。硼酸溶液优先腐蚀颗粒间的界面并形成腐蚀通道,从而进一步腐蚀涂层内部。

(2) 涂层表面在硼酸溶液中浸泡后会发生钝化形成以Al(OH)3和Al2O3为主要成分的连续钝化膜,对涂层表面起到一定的保护作用。而涂层内部遭到腐蚀后,没有连续钝化膜的保护,更易受到进一步的腐蚀。

(3) B4C/Al涂层在硼酸溶液中由于Al相的溶解和B4C颗粒的脱落会先发生失重。随着腐蚀程度加深,腐蚀产物与未被腐蚀区域相互交织无法排出,逐渐导致试样增重。

(4) 热处理可以有效改善冷喷涂B4C/Al涂层内部颗粒间的界面结合,减少涂层内部组织缺陷,进而提升涂层的耐硼酸溶液腐蚀性能。

参考文献

Long-term corrosion evolution associated with the structural heterogeneities of an Fe-based amorphous coating in H3BO3 solution at various temperatures

[J].

The advancement of neutron shielding materials for the storage of spent nuclear fuel

[J].

Thermal analysis for the integrated spent fuel pool of the Chinshan plant in the decommissioning process

[J].

A review of recent studies of fabrication of Al-B4C composite sheets used in nuclear metal casks

[J].

Research progress and development of neutron-absorbing materials for nuclear shielding

[J].

核屏蔽用中子吸收材料研究现状与展望

[J].

Cold spray additive manufacturing: a viable strategy to fabricate thick B4C/Al composite coatings for neutron shielding applications

[J].

A review of the mechanical and tribological behavior of cold spray metal matrix composites

[J].

Research progress of cold sprayed metal matrix composite coatings and materials

[J].

冷喷涂金属基复合涂层及材料研究进展

[J].

A novel B4C/Al-316 L neutron absorbing clad plate prepared by cold spraying: microstructure and mechanical properties

[J].

Appraisal of alumina and aluminium hydroxide by XRD

[J].

氧化铝、氢氧化铝的XRD鉴定

[J].

Corrosion behaviour of bioinspired laminated Al matrix composite hybrid reinforced with B4C and graphene nanoplatelets

[J].

Unraveling the effects of hot rolling on microstructure and mechanical properties of cold sprayed Mg/Al clad plates

[J].

Corrosion behavior of B4C/6061Al neutron absorber composite in different H3BO3 concentration solutions

[J].

Microstructure analysis of neutron absorber Al/B4C metal matrix composites

[J].

Microstructure and corrosion behavior of cold sprayed SiCp/Al 5056 composite coatings

[J].

Corrosion onset associated with the reinforcement and secondary phases in B4C-6061Al neutron absorber material in H3BO3 solution

[J].The microstructures in B4C-6061Al composite hot-pressed at different temperatures (560 degrees C, 620 degrees C) are characterized, and the corrosion behavior of the materials is studied using electrochemical tests and quasi in-situ TEM observations. The composite fabricated at 620 degrees C is composed of more matrix-reinforcement reaction products (Al3BC at the interfaces and MgB2 in the alloy matrix). Corrosion occurred slightly in boric acid but severely in Cl--containing solution. The B4C/Al interface in both samples is preferentially attacked and the MgB2 dispersions in the high-temperature-pressed composite remarkably promoted the pitting. Dealloying of Mg2Si precipitate does not obviously deteriorate the corrosion resistance of the composite.

Grain boundary segregation of alloying Cu induced intergranular corrosion of B4C-6061Al composite

[J].

Effects of ceramic particle size on microstructure and the corrosion behavior of cold sprayed SiCp/Al 5056 composite coatings

[J].

Corrosion performance of Al-Al2O3 cold sprayed coatings on mild carbon steel pipe under thermal insulation

[J].

Unraveling the influence of Al particle size on microstructure and tribological properties of cold sprayed Al/B4C composite coatings

[J].

The effects of surface chemical treatment on the corrosion behavior of an Al-B4C metal matrix composite in boric acid solutions at different temperatures

[J].

Diversity of intergranular corrosion and stress corrosion cracking for 5083 Al alloy with different grain sizes

[J].