热处理作为一种成本较低且能有效提升镁合金耐腐蚀性能的方式被学界所广泛关注[15,16],尤其是对于采用高合金化策略设计的镁合金往往可通过时效处理提升其耐腐蚀性能,这主要是由于时效工艺调控了基体时效过程中析出的第二相粒子的形貌、数量和尺寸等特征,而通过热处理工艺的调控以实现镁合金柱面耐蚀性的提升目前少有学者关注。值得一提的是第二相粒子对于镁合金的耐腐蚀性能有着双重作用,Mg17Al12(β相)作为AZ80镁合金最主要的析出相,其电位比镁基体高,当β相并未形成致密网状时,其主要作为电偶腐蚀的阴极相加速阳极溶解,而当β相形成致密网状时,其能够充当屏障以阻碍腐蚀的蔓延,两种不同的机制往往是同时发生的,而哪种机制占据主导地位往往决定了镁合金的耐腐蚀性能[17~20]。值得注意的是,即便是第二相粒子,其也存在连续或不连续析出两种类型[21],当β相以连续的形貌存在时,其分布形态更接近于网状结构,因此连续的β相虽然仍然会作为电偶腐蚀的阴极相,但其作为物理屏障在一定程度上阻隔腐蚀介质与镁基体的直接接触,从而减缓腐蚀的蔓延。当β相以不连续的形貌存在时,由于其并不能形成致密网状结构从而阻碍腐蚀蔓延,因此其主要作为阴极加速阳极溶解。Dubey等[22]研究表明,当合金表面同时存在连续和不连续析出的第二相粒子时,合金的耐蚀性往往能够得到有效提升。

1 实验方法

本实验所用材料为锻态AZ80镁合金板材,其化学成分(质量分数,%)为:Al 8.6、Zn 0.6、Mn 0.2、Mg余量。对锻态AZ80镁合金进行固溶热处理(410℃, 24 h)后进行水淬,以确保第二相尽可能地固溶入镁基体中且避免冷却过程中的析出。将固溶处理后的样品在250℃下进行不同时长(0.5、1、2和4 h)的时效热处理,以便在镁基体中获得不同特征的析出相粒子。采用2 g苦味酸、2 mL醋酸、4 mL去离子水和40 mL乙醇的混合液对磨抛后的试样进行腐蚀,采用光学显微镜(OM, ZEISS Axio Vert. A1)观察试样的基体组织并统计平均晶粒尺寸。采用X射线衍射仪(XRD, Ultima IV)对样品进行物相分析,扫描范围为20°~90°,扫描步长为5°/min,并通过MDI Jade 6.5软件对物相分析结果进行处理。采用扫描电子显微镜(SEM, SU5000)观察各个样品的析出相特征及腐蚀形貌,为了更好地观察析出相特征,对时效处理后的试样采用1 g草酸、1 mL醋酸、1 mL硝酸和50 mL去离子水的混合液进行腐蚀。采用SEM所配备的电子背散射衍射(EBSD,C-Swift)探头进行晶体取向分析,并通过Channel 5软件对EBSD数据进行处理。

分别采用电化学和浸没法两种测试方法评估试样的耐腐蚀性能。用于腐蚀测试的试样面积均为10 mm × 10 mm,除测试表面外,其余表面均由环氧树脂镶嵌。在进行测试之前将暴露的腐蚀面先后经600#,1000#,2000#和4000#砂纸逐级磨抛,以保证测试样品表面光滑。电化学性能测试采用CHI660E型电化学工作站,测试系统为传统的三电极体系,参比电极为饱和甘汞电极,对电极为铂片电极,工作电极为镁合金试样,实验介质为3.5%(质量分数)NaCl溶液,通过电化学测试得到Nyquist曲线和Tafel曲线。在电化学测试中,阻抗谱测试的频率范围为105~10-2 Hz,振幅为5 mV,极化曲线的电位扫描速率为10 mV/s。分别对试样的开路电位(OCP)、电化学阻抗(EIS)和动电位极化(PDP)进行对比分析。浸没法测试主要采用失重测试和析氢体积测试,测试时间均为14 d,测试环境为3.5%NaCl溶液,析氢测试过程中采用倒置滴定管装置收集镁合金溶解过程中析出的H2,记录H2体积变化,得到其随浸泡时间变化的曲线图。此外,将析氢测试后的样品用铬酸清洗以清除表面腐蚀产物,然后烘干称重,对比分析析氢测试前后样品重量的变化情况。为保证数据的准确性,所有的腐蚀性能测试均在相同条件下进行3次重复实验。

2 结果和讨论

2.1 显微组织表征

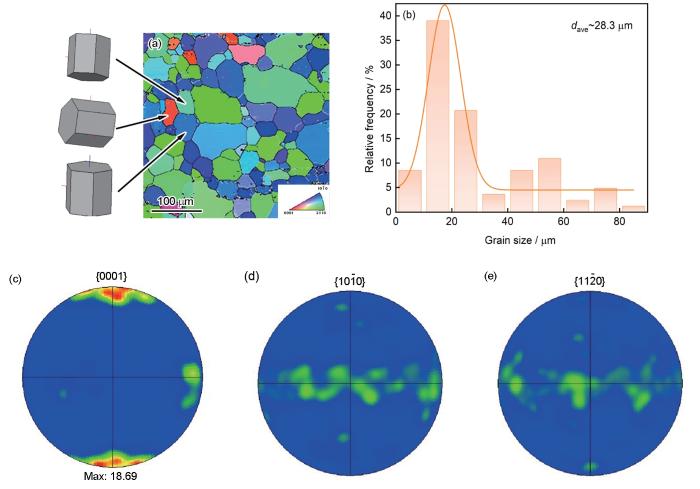

图1为锻态AZ80镁合金经24 h固溶处理后的EBSD显微分析。由图1a的反极图(IPF)可知,合金基体为多边形晶粒,且无明显的第二相,但晶粒大小并不十分均匀,结合金相组织进行统计分析,其晶粒尺寸分布如图1b所示,平均晶粒尺寸为28.3 μm。对图1a进行微观织构分析,{0001}、{

图1

图1

固溶态合金的EBSD显微分析

Fig.1

EBSD analysis of microstructure and texture of AZ80 Mg-alloy after solution treatment: (a) inverse pole figure, (b) grain size distribution, (c-e) texture in different planes

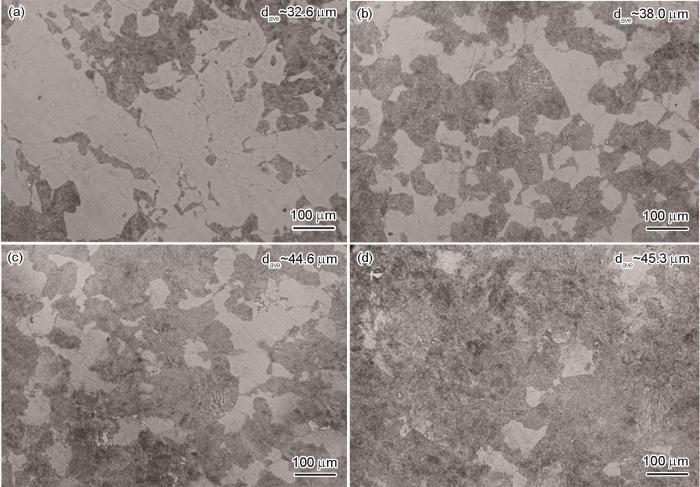

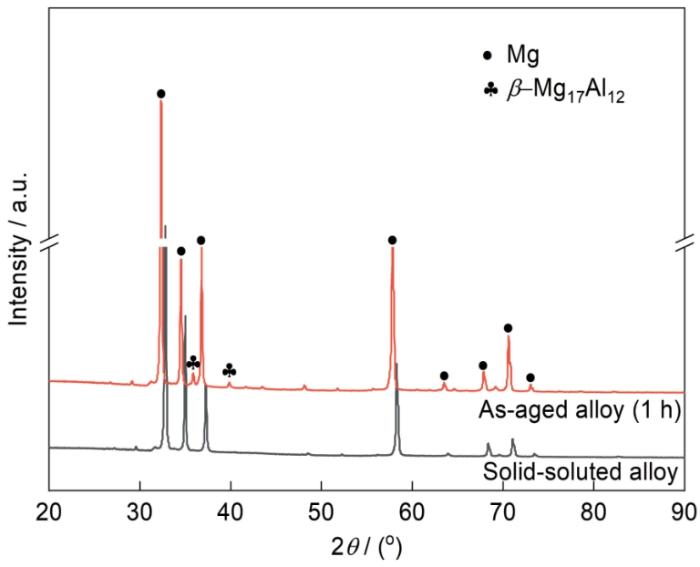

图2为经不同保温时间时效处理后合金的OM显微组织图。可以看出,时效过程中合金基体內形成了大量的析出相。图3的XRD测试分析结果表明,AZ80镁合金在时效过程中的析出相为Mg17Al12相。进一步观察可以看出,这些Mg17Al12析出相呈现出沿晶界析出并逐渐向晶内快速生长的特征,这一特征为典型的非连续析出行为[21]。对比不同保温时间下的显微组织可以看出,随着时效时间的延长,析出相的体积分数明显增加,尤其是当时效时间达到4 h时(图2d),所观察表面分布大量的Mg17Al12析出相,仅观察到少量不存在析出相的镁基体。此外,时效后合金的平均晶粒尺寸分别为32.6,38.0,44.6和45.3 μm,与固溶态合金对比可以看出,合金在时效过程中发生了一定程度的晶粒长大,尤其是在时效初期,晶粒长大现象相对比较明显(图2a和b),而当时效时间进一步延长时,晶粒长大速度明显减缓(图2c和d),这可能是由于大量析出的第二相对晶界迁移产生了较大的阻碍作用。

图2

图2

经不同保温时间时效处理后合金的OM显微组织

Fig.2

OM observations of the as-aged alloy for different holding time: (a) 0.5 h, (b) 1 h, (c) 2 h, (d) 4 h

图3

图3

AZ80镁合金时效前后的XRD谱

Fig.3

XRD patterns of AZ80 Mg-alloy before and after aging treatment

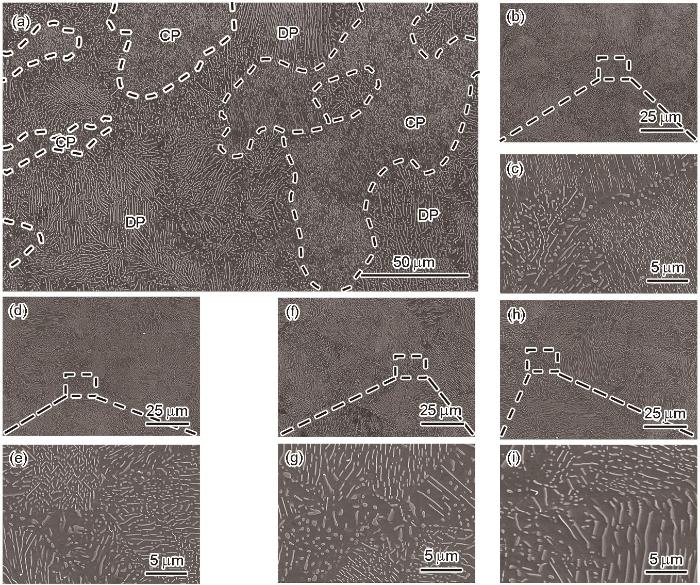

为了更加清晰地观察第二相及其分布情况,以便于进一步分析时效处理对AZ80镁合金第二相析出行为的影响,将经磨抛后的试样表面采用了不同于图2金相组织观察时所采用的腐蚀液,并选取析出相较为密集的区域进行观察,其SEM结果如图4所示。图4a为AZ80镁合金经时效处理后的典型SEM组织(时效保温时间0.5 h),从析出相的形貌和宽度可以看出,合金时效后基体中出现了片状、较宽的非连续析出相(DP)和细小颗粒状、较窄的连续析出相(CP)同时存在的现象。结合图2a可以看出,粗大网状的DP相主要沿晶界分布并向晶内生长,而细小颗粒状的CP相粒子则主要弥散分布于未有非连续相析出的α-Mg基体之中。由于DP相在时效过程中快速生长并逐渐占据了大部分基体组织(图2),因而可以明确的是,随着时效时间的延长,基体中CP相的体积分数逐渐减少。

图4

图4

时效处理后合金中第二相析出的SEM

Fig.4

SEM of the second phase in as-aged alloys held for different times: (a-c) 0.5 h, (d, e) 1 h, (f, g) 2 h, (h, i) 4 h

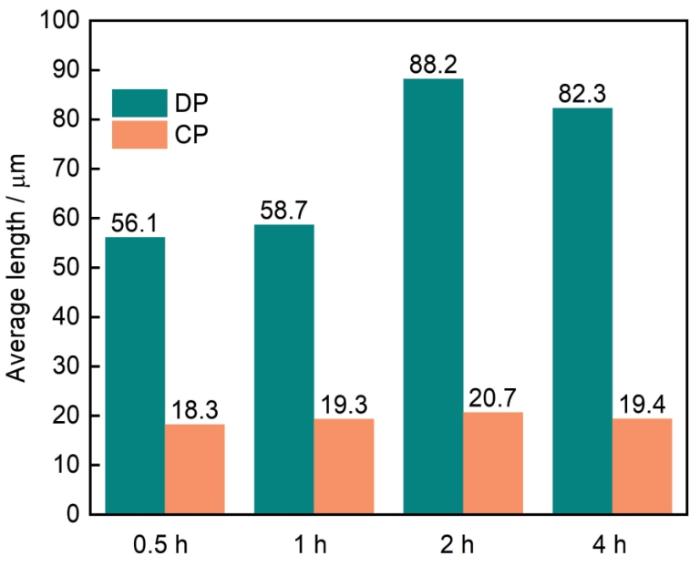

对经不同时效处理后试样中的第二相进行局部放大观察,如图4b~i所示。可以看出,不同时效保温时间条件下Mg17Al12相的形貌并不相同。图5对不同时效工艺下DP相和CP相的尺寸变化进行了统计,当时效时间为0.5 h时,DP相和CP相的尺寸均较为细小,其平均长度分别为56.1和18.3 μm (图4b和c),这是由于时效时间不足而导致较多的Al仍以固溶原子的方式存在于镁基体中,此时合金处于欠时效状态。当时效时间为1 h时,试样中DP相的数量虽然明显增加,但其α-Mg和β-Mg17Al12的片层尺寸并没有发生明显长大,而CP相无论是在数量还是尺寸上均表现出较明显的增长,导致在大部分未有DP相析出的晶粒内可观察到大量呈致密网状结构分布的CP相(图4d和e)。随着保温时间的进一步延长,合金中DP相和CP相均发生明显的粗化现象,尤其是CP相的粒子尺寸明显增加(图4f和g),DP相和CP相的平均长度分别达到了88.2和20.7 μm,此时基体内的第二相粒子发生了聚集长大。当时效时间为4 h时,Mg17Al12相发生进一步的粗化,其中DP相片层结构的粗化现象较为明显(图4h和i),导致其网状结构变得较为疏松,而由于CP相粒子发生了回溶现象导致其数量密度呈现下降趋势[23],在这一时效时间下,DP相和CP相的平均长度分别为82.3和19.4 μm。

图5

图5

不同时效工艺下DP相和CP相的尺寸变化图

Fig.5

Size variation diagrams of DP phase and CP phase under different aging processes

2.2 显微硬度分析

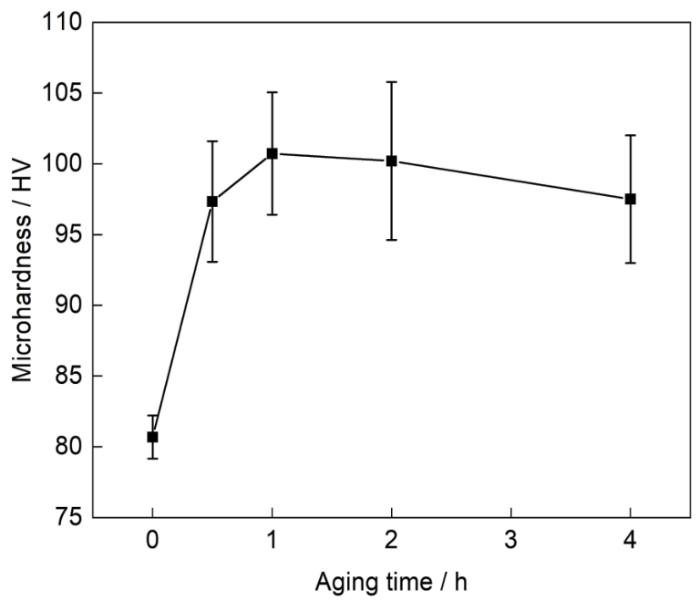

图6

图6

固溶态和时效态AZ80镁合金的硬度曲线图

Fig.6

Hardness curves of AZ80 Mg-alloy before and after aging treatments

2.3 耐腐性能分析

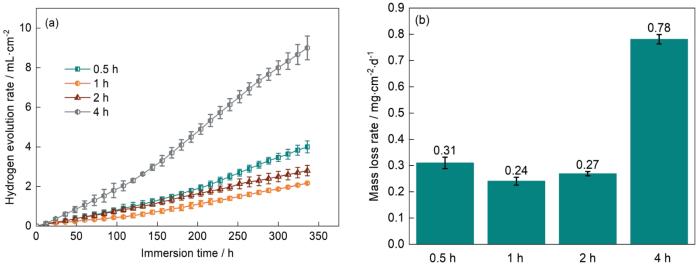

采用浸没法对不同时效处理后合金的耐腐蚀性能进行测试,其结果如图7所示。图中分别示出了浸没过程中不同样品的析氢速率(图7a)和失重速率(图7b)。可以看出,不同样品的析氢量均随着浸泡时间的增加而增加,由析氢实验计算得到4种合金的腐蚀速率,当时效时间为0.5、1、2和4 h时各样品的平均腐蚀速率分别为0.31、0.24、0.27和0.78 mg·cm-2·d-1,可见当合金达到峰值时效(1 h)时,其平均腐蚀速率最小,而时效4 h试样的腐蚀速率最大。与前期研究结果[14]对比可以明确的是,时效处理显著提升了AZ80镁合金的耐蚀性能,且不同时效工艺对其耐蚀性能亦产生了较大影响。显然,耐蚀性能的变化与第二相析出及其形貌特征密切相关。

图7

图7

时效态AZ80镁合金的耐蚀性能分析

Fig.7

Analysis of the corrosion resistance of as-aged AZ80 Mg-alloy: (a) hydrogen evolution rate, (b) mass loss rate

结合图4的显微组织观察可知,耐蚀性能最好的样品表面第二相数量较多且形貌较为细小弥散,而对于其他样品而言,第二相的数量往往较少或尺寸较粗大。值得注意的是,耐蚀性最好的样品(时效1 h)相比于耐蚀性最差的样品(时效4 h),其平均腐蚀速率降低约69.2%,由此可见第二相数量减少和尺寸粗大均不利于其构成致密网络,从而严重影响了AZ80镁合金的耐蚀性能[23,24]。此外,虽然时效0.5 h的试样具有最小的平均晶粒尺寸,但其耐腐蚀性能相对较差,而具有较大平均晶粒尺寸的时效处理1 h的试样却表现出最好的耐蚀性能,可见,相比于第二相的数量、形貌等特征而言,晶粒尺寸对耐蚀性能的影响相对较弱,尤其是当晶粒尺寸相差并不明显,且并未出现明显的晶粒异常长大现象时。

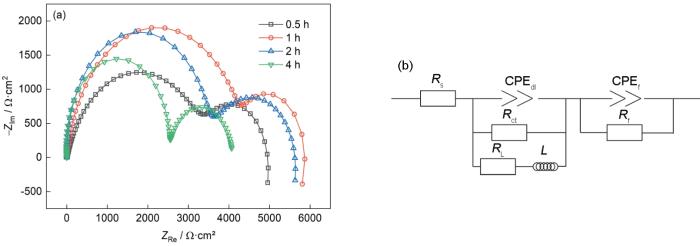

图8为不同时效处理后的样品在3.5%NaCl溶液中浸泡时的Nyquist图谱及其对应的拟合电路,在该电路中,Rs表示工作电极和参考电极之间的溶液电阻,Rct为电荷转移电阻,CPEdl为与非理想电容相联系的常相位元件,用以描述表面反应的非均匀分布。电感元件为RL和L,对应于描述低频下局部腐蚀的电感效应的电阻和电感。CPEf也是常相位元件,用以表示合金表面的腐蚀产物层。在进行EIS测试之前分别对样品进行30 min的浸泡以确保样品表面稳定,结果表明,所有样品的Nyquist图中均包含了一个高频容抗弧和一个低频容抗弧(图8a)。一般来讲,高频容抗弧是由电荷转移和薄膜效应决定的,该容抗环的直径代表着电荷转移电阻值(Rct),而低频容抗环是由固态相中的质量传输决定的,该容抗环的直径代表着薄膜电阻(Rf)。通常,Nyquist图中容抗弧越大,样品的耐腐蚀性能越好[25]。结合表1中所示的拟合结果来看,时效时间为1 h时,样品的高频容抗弧和低频容抗弧均是最大的,这意味着该样品的Rct和Rf数值最高。通过观察Nyquist图谱并结合表1中的拟合结果可知,所有样品耐蚀性能由高到低排列顺序为:时效1 h,时效2 h,时效0.5 h和时效4 h,这一结果与图7中的实验结果完全一致。

图8

图8

不同时效处理后试样的电化学腐蚀性能分析

Fig.8

Analysis of electrochemical performance of as-aged AZ80 Mg-alloy: (a) Nyquist plots, (b) equivalent circuit diagram

表1 基于Nyquist图谱和等效电路图的拟合数据

Table 1

| Sample | Rs / Ω·cm2 | Rct / Ω·cm2 | Ydl / Ω-1·cm2·s-1 | ndl | Rf / Ω·cm2 | L / H | RL / Ω·cm2 |

|---|---|---|---|---|---|---|---|

| 0.5 h aging | 11.96 | 3414 | 2.38 × 10-5 | 0.79 | 1970 | 193990 | 0.04 |

| 1 h aging | 0.36 | 4357 | 1.52 × 10-5 | 1 | 3697 | 88257 | 0.01 |

| 2 h aging | 0.32 | 3475 | 1.76 × 10-5 | 0.86 | 2488 | 258070 | 0.01 |

| 4 h aging | 0.44 | 2525 | 4.55 × 10-6 | 1.08 | 1566 | 201.6 | 1.52 |

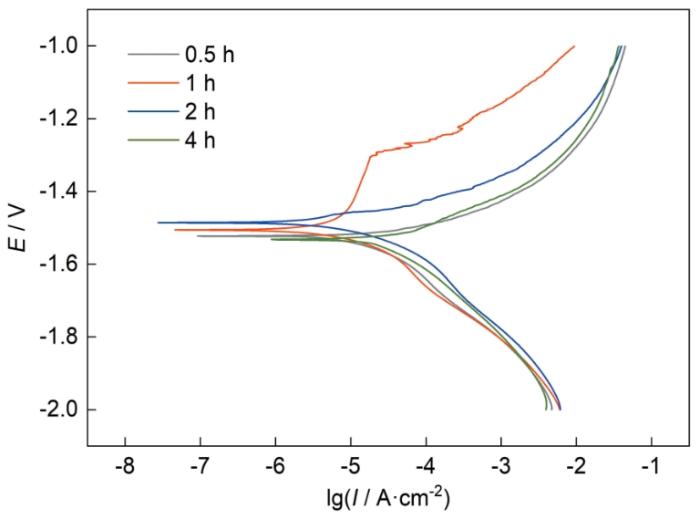

图9为不同时效处理后的样品在3.5%NaCl溶液中浸泡时的动电位极化曲线图。由极化曲线所得到的相关数据如表2所示。根据表2中的腐蚀电位(Ecorr)和腐蚀电流密度(Icorr)可对各样品的动电位极化曲线进行定量分析,一般认为,Ecorr往往是从热力学方面对合金的耐蚀性能进行评估,而Icorr则主要是从动力学方面评价合金的耐蚀性能[26]。可以看出,经不同时效保温处理后的试样,其Ecorr的差异并不大甚至可以忽略,而Icorr值随时效保温时间变化而产生的变化十分明显,其中时效1 h试样的Icorr值最小(5.17 μA/cm2),而时效4 h 样品的Icorr值最大(19.73 μA/cm2),其变化趋势与浸没法测试所表征的耐蚀性能结果相一致。

图9

图9

不同时效工艺处理后的样品浸泡在3.5%NaCl溶液中的动电位极化曲线

Fig.9

Potentiodynamic polarization curves of as-aged samples immersed in 3.5%NaCl solution

表2 由动电位极化曲线得到的Ecorr和Icorr数值

Table 2

| Sample | Ecorr / V | Icorr / μA·cm-2 |

|---|---|---|

| 0.5 h aging | -1.52 | 15.98 |

| 1 h aging | -1.51 | 5.17 |

| 2 h aging | -1.48 | 7.59 |

| 4 h aging | -1.53 | 19.73 |

此外,图9中1 h的阳极极化曲线与其余3种时效态合金走势并不相同,出现了明显的钝化点,意味着不同的阳极极化行为,该极化过程主要与阳极表面的氧化反应有关。当电压达到钝化点并进一步正移时,合金的电流密度增长速度变慢,说明腐蚀产物对反应基体表面产生有效的保护作用,这或许是由于Mg17Al12相中Al含量较高,因此该第二相粒子的存在会促使镁合金表面的钝化膜致密性提升,当时效时间为1 h时,恰好Mg17Al12有着较为理想的分布及密度,因此采用1 h时效工艺的合金其钝化膜致密性最优异。

2.4 宏观腐蚀形貌分析

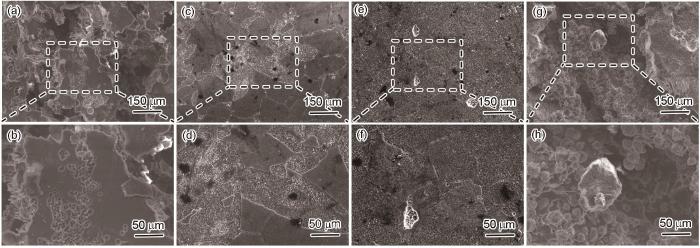

将在3.5%NaCl溶液中浸泡12 h后的时效态试样表面进行SEM观察,根据其腐蚀形貌以推断不同时效保温处理后样品的腐蚀过程,其结果如图10所示。可以看出,时效0.5 h的试样表面形成了一些面积较大的坑状区域(图10a和b),这是由于在腐蚀初期,合金表面第二相作为阴极与镁基体发生了强烈的电偶腐蚀[27]。对于时效1 h的试样而言,浸泡12 h后试样表面仍存在较大比例的未发生明显腐蚀的基体(图10c和d),这是由于试样中致密的第二相网状结构有效地抑制了电偶腐蚀,同时致密第二相在已腐蚀区域内亦可有效限制腐蚀的进一步蔓延与渗透,使得该试样表面的腐蚀区域内并没有观察到类似于图10a中的腐蚀坑。由此可见,无论在腐蚀的前期或后期该样品中所呈现的第二相特征均起到了有效地提升合金耐蚀性能的效果。时效2 h试样经浸泡后,在样品表面的大部分区域都发生了较为均匀的腐蚀(图10e和f),且并未出现明显的腐蚀坑,这是其耐蚀性能优于时效0.5 h试样的主要原因之一。而对于时效4 h的试样,浸泡样品的表面主要以面积较大、程度较深的腐蚀坑为主(图10g和h),且局部区域的严重腐蚀往往又会导致尚未发生腐蚀的基体出现大面积脱落现象,进而导致其耐蚀性最差。

图10

图10

不同时效处理后的试样浸泡在3.5%NaCl溶液中12 h后的腐蚀形貌

Fig.10

Corrosion morphologies of as-aged samples immersed in 3.5%NaCl solution for 12 h with different aging time: (a, b) 0.5 h, (c, d) 1 h, (e, f) 2 h, (g, h) 4 h

2.5 与基面腐蚀性能的对比分析

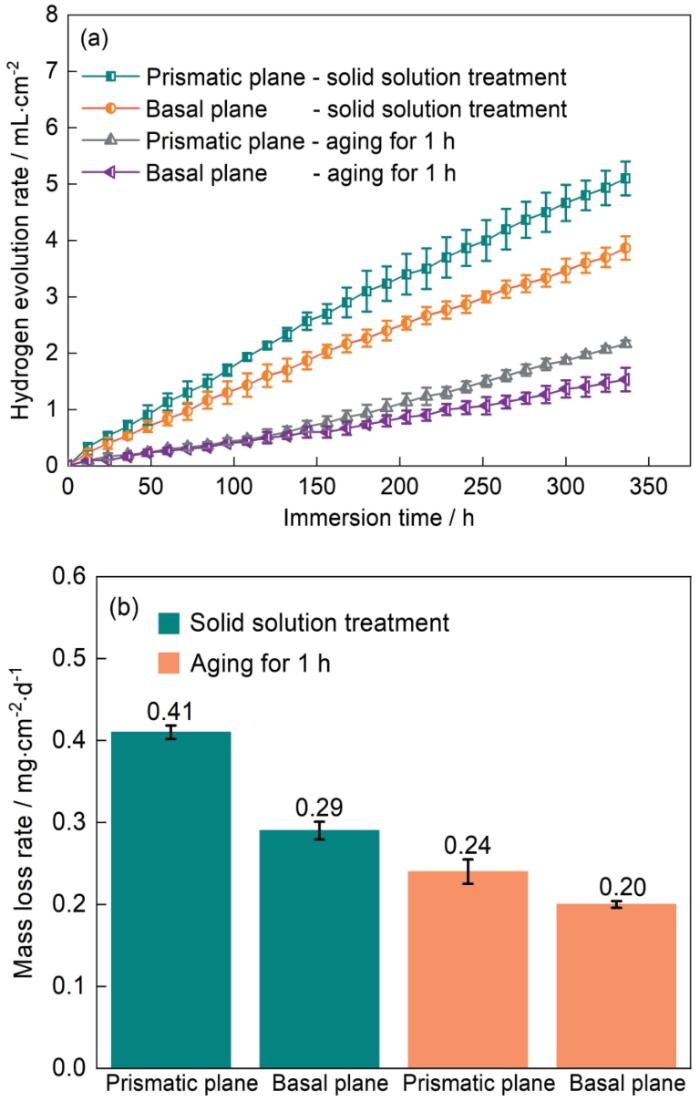

图11

图11

固溶态和时效态AZ80合金基面取向与柱面取向试样腐蚀性能的对比分析

Fig. 11

Comparisons of the corrosion resistance of AZ80 Mg-alloy with basal plane and prismatic plane after solid solution and aging treatments: (a) hydrogen evolution rate, (b) mass loss rate

从图11中析氢速率和失重速率的数据对比均可以看出,无论是固溶态还是时效态,基面取向试样的耐蚀性能均优于柱面取向试样,这与上述文献报道的结果相一致。因此,工业应用中在条件允许的情况下,以基面取向作为镁合金腐蚀件的外表面,有利于提高镁合金的耐蚀寿命。由图11还可以看出,无论是基面取向表面还是柱面取向表面,时效态合金的耐蚀性能明显优于固溶态合金,即时效处理明显提升了AZ80镁合金的耐腐蚀性能。尤为注意的是,对于固溶态试样而言,柱面取向表面和基面取向表面的平均腐蚀速率分别为0.41和0.29 mg·cm-2·d-1(图11b),两者之间的差值为0.12 mg·cm-2·d-1,而对于时效态试样而言,柱面取向表面和基面取向表面的平均腐蚀速率分别为0.24和0.20 mg·cm-2·d-1,其差值减小为0.04 mg·cm-2·d-1。可见,时效处理不仅有效改善了AZ80镁合金的耐蚀性能,还减少了合金基面和柱面取向耐蚀性能之间的差异性,即采用时效处理调控锻态AZ80镁合金的第二相析出行为,可以有效弱化镁合金因织构所引起的在腐蚀性能上的各向异性。

3 结论

(1) 时效时间对AZ80镁合金中连续析出相和不连续析出相的数量、形貌、尺寸等特征均可产生较大影响。当时效时间较短时,连续相和不连续相的尺寸较小且数量较少,而随着时效时间的增长,连续相和不连续相的形貌特征变化趋势各不相同,第二相的粗化和回溶机制决定了第二相的形貌特征。

(2) 当第二相粒子Mg17Al12所形成的网状结构足够致密时,传统理论中所认为的在腐蚀前期合金表面第二相可作为阴极与镁基体发生强烈电偶腐蚀的现象并不明显,在浸泡实验后仍能在样品表面观察到极高比例未被腐蚀的镁基体,且即使在长时间的浸泡实验后腐蚀也难以在合金表面大范围蔓延以形成腐蚀坑。

(3) 通过时效处理调控第二相析出及其形貌特征,可有效提升AZ80合金的耐蚀性能,且同时有效弱化了镁合金因织构所引起的在腐蚀性能上的各向异性,当合金达到峰值时效时,其耐蚀性能最佳,柱面取向表面和基面取向表面间平均腐蚀速率的差值最小。

参考文献

Influence of bimodal non-basal texture on microstructure characteristics, texture evolution and deformation mechanisms of AZ31 magnesium alloy sheet rolled at liquid-nitrogen temperature

[J].

A review on magnesium alloys for application of degradable fracturing tools

[J].

Formulation of corrosion rate of magnesium alloys using microstructural parameters

[J].Up to the date of writing this article, a quantitative analysis between corrosion rate and combined microstructural parameters including composition, grain size, and precipitations has not been reported. Hence, a literature review was carried out on these parameters to understand the quantitative effect of each one on the corrosion rate of Mg and Mg alloys. Moreover, using the available data in the literature and several experimental results, a new model was developed to predict the corrosion rate, through microstructural parameters. This model suggests that by using ultra-fined grains, alloying compounds with low Volta-potential difference relative to the matrix and a low fraction of secondary phase, a very low corrosion rates of materials are achievable. (c) 2020 Published by Elsevier B.V. on behalf of Chongqing University.

Designing strategy for corrosion-resistant Mg alloys based on film-free and film-covered models

[J].

Applications of magnesium alloys for aerospace: a review

[J].

The texture and its optimization in magnesium alloy

[J].he crystallographic orientations are generally non-random in wrought Mg alloy, which will lead to their macroscopic physical properties to be anisotropic. Understanding the texture evolution in processing of Mg alloy billets and its effect on mechanical properties is therefore an important project for all scientists and engineers in material area. This paper is concerned with the description of texture, with the mechanisms of texture evolution and with the interrelationships between texture and mechanical properties in Mg alloy. It is a full review of understanding of the basic mechanism on texture evolution, of texture altering by alloying or processing, and of the mechanism of texture weakening. Moreover, it provides theories necessary and available techniques to develop high-performance Mg wrought with optimized texture in the field.

Review of Mg alloy corrosion rates

[J].

Research progress on corrosion testing and analysis of Mg-alloys

[J].

镁合金腐蚀测试与分析研究进展

[J].镁合金是最轻的工程结构材料,其溶解特性、腐蚀机理以及防护措施等方面已被广泛研究,而镁合金腐蚀测试方法和技术则是这些研究的重要基础。由于镁合金的溶解过程存在负差数效应,导致其测试技术和分析方法与其他金属存在差异。本文综述了国内外关于镁合金腐蚀测试方法与技术的研究进展,介绍了镁合金测试的通用技术与特色技术,分析了各种测试技术的适用条件和应用案例,重点对比了腐蚀速率测试方法,期望为镁合金腐蚀测试方法与技术的选择提供支撑,避免因不当测试带来的错误分析和结论。

Effect of SiCp size on microstructure and corrosion properties of cast AZ91 Mg-alloys

[J].

SiCp尺寸对铸态AZ91镁合金显微组织与腐蚀性能的影响

[J].

Anisotropy of the crystallographic orientation and corrosion performance of high-strength AZ80 Mg alloy

[J].

Effect of crystallographic orientation on the corrosion of magnesium: Comparison of film forming and bare crystal facets using electrochemical impedance and Raman spectroscopy

[J].

Crystallographic orientation and electrochemical activity of AZ31 Mg alloy

[J].

Crystal orientation and electrochemical corrosion of polycrystalline Mg

[J].

The synergistic effects of texture and continuous precipitates on the corrosion resistance of AZ80 magnesium alloy

[J].

Corrosion mechanism of Mg alloys involving elongated long-period stacking ordered phase and intragranular lamellar structure

[J].It is a long-term challenge to further improve the corrosion resistance while ensuring the strength of magnesium (Mg) alloys. Revealing the effect of potential fluctuation on the micro-galvanic corrosion and the subsequent film formation is important for understanding the corrosion mechanism of Mg alloys with multiple strengthening phases/structures. Here, we prepared the high-strength Mg-14.4Er-1.44Zn-0.3Zr (wt.%) alloys containing hybrid structures, i.e., elongated long-period stacking ordered (LPSO) blocks + intragranular stacking faults (SFs)/LPSO lamellae. The Mg alloy with elongated LPSO blocks and intragranular LPSO lamellae (EZ-500 alloy) obtains good corrosion resistance (2.2 mm y<sup>-1</sup>), while the Mg alloy containing elongated LPSO blocks and intragranular SFs (EZ-400 alloy) shows a significantly higher corrosion rate (6.9 mm y<sup>-1</sup>). The results of scanning Kelvin probe force microscopy (SKPFM) show the elongated LPSO blocks act as cathode phase (87 mV in EZ-400 alloy), and the SFs serve as the weak anode (30 mV in EZ-400 alloy), resulting in high potential fluctuation in EZ-400 alloy. On the contrary, both elongated blocks and intragranular lamellae are cathodic LPSO phase (67-69 mV) in EZ-500 alloy, leading to a lower potential fluctuation. Quasi in-situ atomic force microscope (AFM) observation indicates that high potential fluctuation would cause strong micro-galvanic corrosion, and subsequently leads to the failure in rapid formation of corrosion film, finally forming a loose and porous film, while relatively low potential fluctuation could result in more uniform corrosion mode and facilitate the rapid formation of protective film. Therefore, we propose that it is an effective way to develop high-strength corrosion-resistant Mg alloys by controlling the potential fluctuation to form a “uniform potential” strengthening microstructure.

The corrosion of Al-supersaturated Mg matrix and the galvanic effect of secondary phase nanoparticles

[J].

Influence of the β-phase morphology on the corrosion of the Mg alloy AZ91

[J].

Volta potential of second phase particles in extruded AZ80 magnesium alloy

[J].

Corrosion resistance of aged die cast magnesium alloy AZ91D

[J].

Influence of microstructure on the corrosion of diecast AZ91D

[J].

Discontinuous and continuous precipitation in magnesium-aluminium type alloys

[J].

Effect of precipitate characteristics on the corrosion behavior of a AZ80 magnesium alloy

[J].

Quantitative relation of discontinuous and continuous Mg17Al12 precipitates with corrosion rate of AZ91D magnesium alloy

[J].

Enhanced corrosion resistance of ultrafine-grained AZ61 alloy containing very fine particles of Mg17Al12 phase

[J].

Electrochemical impedance spectroscopy for the measurement of the corrosion rate of magnesium alloys: brief review and challenges

[J].

Effect of microstructures and textures on different surfaces on corrosion behavior of an as-extruded ATZ411 magnesium alloy sheet

[J].

Crystallographic effects on the corrosion of twin roll cast AZ31 Mg alloy sheet

[J].