钛合金因其表面自愈性良好的薄层钝化膜而被广泛应用于多采油井与超高温高压油井的油管与钻杆中。钝化膜的存在阻碍了活性颗粒的扩散,有效降低了基体金属的溶解。但井下环境复杂多变,高温高压、腐蚀性气体和离子、固体离子都会对井下机械表层造成损伤。一旦钛合金的钝化膜破裂,在不能及时修复的情况下会导致耐腐蚀性的暂时丧失,引发后续的点蚀、缝隙腐蚀、电偶腐蚀、应力腐蚀的发生,直接缩短材料的服役寿命。要在稠油开采中使用钛合金管材,清楚钛合金在高温高压O2 + CO2环境中膜层性质就成为必然。目前关于钛合金表面钝化膜的研究结论主要集中在以下方面:极化电位、氧化时间、温度和pH会不同程度的影响钛合金表面钝化膜的组成和结构[5~8];钛表面的钝化膜在大多数情况下表现为n型半导体,但当受体型缺陷浓度足够高时,TiO2可以表现出p型电导率[9,10];Ti表面的钝化膜由两个离散的氧化层组成,内层主要以Ti2+、Ti3+、Ti4+为主,外层以Ti4+化合物为主[11~14]。

本文采用高温高压釜模拟井下环境,研究TC4钛合金在O2 + CO2气氛中形成的表面腐蚀产物膜。采用扫描电子显微镜(SEM)、X射线衍射仪(XRD)、原子力显微镜(AFM)等分析手段对钝化膜层的组成进行测试,采用电化学工作站对膜层的电化学性能进行分析,希望为钛合金在苛刻环境中的使用提供支持。

1 实验方法

实验所用材料为TC4钛合金。采用ARL4460直流光谱仪对材料的成分进行测试,其化学成分(质量分数,%)为:Al 6.2、V 3.8、Fe 0.25、C 0.05、N 0.02、H 0.01、O 0.15、Ti 89.55。试片基本尺寸为50 mm × 10 mm × 3 mm。将试片依次用600#、800#、1000#、1200#、1500#砂纸打磨,打磨后的试片表面光滑且平整,无任何刮痕或凹坑,表面粗糙度为0.63~1.25 µm。打磨后仍有缺陷的试片不应使用。

高温高压腐蚀实验采用C276型高温高压釜进行。腐蚀产物形貌分析采用JEOL-6390A型扫描电镜进行,产物相组成分析采用XRD-6000、K-alpha型XPS及Dimension Icon型AFM进行。失重实验参数如表1所示。模拟沉积水溶液组成(g/L)为:NaCl 40.5、KCl 4.35、CaCl2 3.78、MgCl2·6H2O 2.48、NaHCO3 1.58、Na2SO4 0.1。

表1 失重腐蚀实验参数

Table 1

| No. | Total pressure MPa | T oC | Flow rate m‧s-1 | Partial pressure MPa | Corrosiontime h |

|---|---|---|---|---|---|

| A | 10 | 150 | 0.15 | 2 MPa CO2 (unoxygenated) | 24 |

| B | 2 MPa CO2+ 1 MPa O2 | 24 | |||

| C | 2 MPa CO2+ 1 MPa O2 | 72 |

高温高压实验流程:在釜中放置夹持有试样的试样架,缓缓注入模拟液800 mL。最终溶液面高出试样顶端约2~3 cm,以保证整个实验过程中,试样所有表面均没于水中。放置好试样后,密封加盖,升温至预定温度,通入O2、CO2和N2至预定压力,开始实验。实验结束后采用蒸馏水缓慢冲洗试样,以除去试样表面残余的腐蚀介质。再用无水酒精冲洗后晾干,置于干燥器中以待膜层分析。

试样表面腐蚀产物的去除方法:将试样放置于40℃的质量分数4%的NaOH分析纯溶液中超声清洗50 min以去除腐蚀产物,清洗后的试样立即用自来水进行冲洗并用滤纸吸干残余水分,置于无水酒精中浸泡3~5 min,冷风吹干试样表面残余酒精,置于干燥器中24 h后进行称重,清洗过程中质量损失采用空白试样进行校正。

电化学实验采用Versa STAT 3电化学工作站,所用腐蚀溶液为模拟沉积水溶液。实验采用三电极体系进行测试,参比电极为饱和甘汞电极,辅助电极为石墨电极。工作电极采用尺寸为10 mm × 10 mm × 5 mm的块状试样,背面锡焊引出导电性良好的纯铜导线。用环氧树脂将整个工作电极密封,仅留出工作面10 mm × 10 mm,并保证工作面附近密封良好无气泡。实验前将溶液升温至80℃并通入混合气体(CO2∶O2 = 2∶1)120 min,确保溶液中已溶有足量的O2和CO2。将刚打磨完成的TC4钛合金工作电极放入溶液中,待体系稳定后进行阻抗及循环极化等测试。阻抗测试的频率范围为105~10-2 Hz,阻抗测量信号幅值为10 mV正弦波。循环极化曲线测试的初始电位为-500 mV(vsEcorr),顶点电位为+1600 mV(vsEcorr),回复电流为1 mA;Mott-Schottky曲线的测定频率为1 kHz,电位的测量范围为-1000~1000 mV,交流电的激励信号为10 mV。电化学测试过程中,混合气体持续通入。

2 实验结果

2.1 TC4合金在高温高压O2+CO2 环境中的耐蚀性

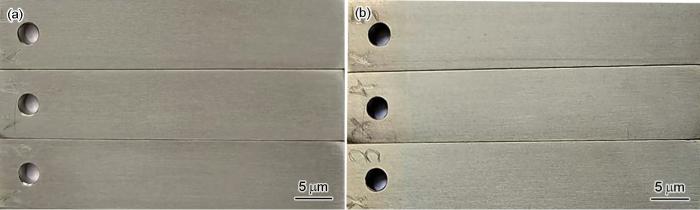

图1

图1

TC4钛合金C组实验前后宏观形貌

Fig.1

Macroscopic morphologies of Group C of TC4 Ti-alloy samples before (a) and after (b) corrosion test

表2 TC4钛合金在3种气氛环境下的腐蚀速率

Table 2

| No. | S / cm2 | t / h | ∆M / g | Vcorr / mm‧a-1 | |

|---|---|---|---|---|---|

| A1 | 13.3143 | 24 | 0.0001 | 0.0061 | 0.0061 |

| A2 | 13.3155 | 24 | 0.0001 | 0.0061 | |

| A3 | 13.1520 | 24 | 0.0001 | 0.0062 | |

| B1 | 13.2453 | 24 | 0.0001 | 0.0061 | 0.0061 |

| B2 | 13.1883 | 24 | 0.0001 | 0.0061 | |

| B3 | 13.4093 | 24 | 0.0001 | 0.0060 | |

| C1 | 13.5079 | 72 | 0.0001 | 0.0020 | 0.0027 |

| C2 | 13.4029 | 72 | 0.0002 | 0.0040 | |

| C3 | 13.5868 | 72 | 0.0001 | 0.0020 |

2.2 表面膜层分析

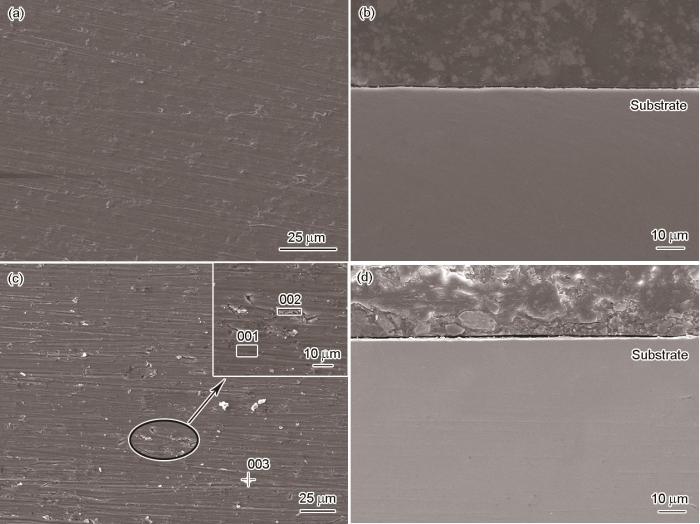

图2为TC4合金在A、C环境中挂片腐蚀后的微观形貌,A组未除氧环境中试样表面光滑,没有腐蚀产物附着且钝化膜层几乎没有破损(图2a),截面平整(图2b)。图2c为C环境中试样的表面产物形貌,试样预处理留下的打磨痕迹清晰可见,沿划痕方向局部区域出现破损。试样表面附着有少量细小颗粒状产物。试样截面腐蚀形貌如图2d所示,试样表面平整,未见明显的局部腐蚀及点蚀坑。对比A、C环境,可以看出随着体系中O2含量及腐蚀时间的增加,试样腐蚀加剧。表3为图2中对应选区的EDS分析结果。试样表面膜层的主要元素为Ti,Al,V,破损区的Al含量较未破损区的Al含量降低。一般来说,EDS的检测深度为1 μm,测试图谱中未见到O峰的存在可能与氧化膜层厚度极薄,O峰被屏蔽有关。

图2

图2

TC4钛合金腐蚀实验后的腐蚀产物形貌

Fig.2

Surface (a, c) and cross-sectional (b, d) morphologies of TC4 Ti-alloy after corrosion in A (a, b) and C (c, d) environments

表3 TC4钛合金表面标记处腐蚀产物的EDS分析结果 (atomic fraction / %)

Table 3

| Position | C | Ti | Al | V | Si | O |

|---|---|---|---|---|---|---|

| 001 | 4.84 | 86.28 | 7.73 | - | 1.15 | - |

| 002 | - | 88.62 | 2.23 | 3.07 | - | 6.07 |

| 003 | - | 55.00 | 4.26 | 2.19 | 0.48 | 38.07 |

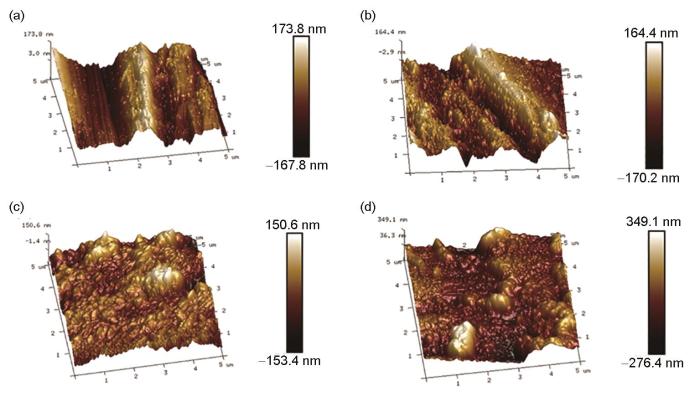

图3为TC4钛合金在不同腐蚀环境中表面形貌的AFM观察结果,采用NanoScope Analysis软件对观察数据进行分析。对于未腐蚀试样,试样表面存在明显的打磨痕迹,表面平均粗糙度为44.1 nm。在A组2 MPa CO2未除氧环境中腐蚀24 h后(图3b),打磨的凹槽处高度密集变化(白点增多),同时在划痕的脊梁处和凹槽处均有直径约为0.5 um的鼓包或凸起出现。数据显示此时试样表面平均粗糙度为42.4 nm,与未腐蚀试样相比变化不大。而TC4合金在2 MPa CO2 + 1 MPa O2环境中腐蚀24 h后(图3c),试样表面平均粗糙度为24.4 nm,打磨所形成的脊梁和凹槽隐约可见,鼓包尺寸增至约1 μm。在2 MPa CO2+1 MPa O2环境中腐蚀72 h后(图3d),鼓包或凸起依旧存在。上述观察显示,随着气氛中O2含量的增加,试样表面参与腐蚀的活性点数量增加,在划痕的低谷处尤为明显;随着TC4钛合金在O2+CO2气氛中暴露时间的延长,腐蚀程度会加剧。

图3

图3

不同环境下腐蚀后的TC4钛合金表面AFM图

Fig.3

AFM surface images of TC4 Ti-alloy after corrosion in different environments: (a) atmosphere, (b) No. A, (c) No. B, (d) No. C

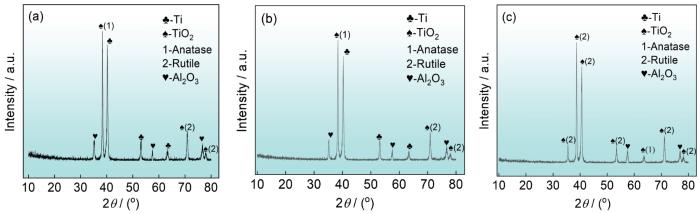

图4为试样表面腐蚀产物的XRD谱。3种测试环境中,试样表面产物均为TiO2、Al2O3,未见到TiO和Ti2O3的存在。较强的Ti衍射峰说明试样表面膜层极薄,强烈的X射线穿透膜层照射在基体上所致。其中,Al2O3相表现为α-Al2O3晶型,TiO2相表现为锐钛矿型和金红石型。

图4

图4

不同环境中试样表面产物的XRD谱

Fig.4

XRD patterns of surface corrosion products formed in different environments: (a) No. A, (b) No. B, (c) No. C

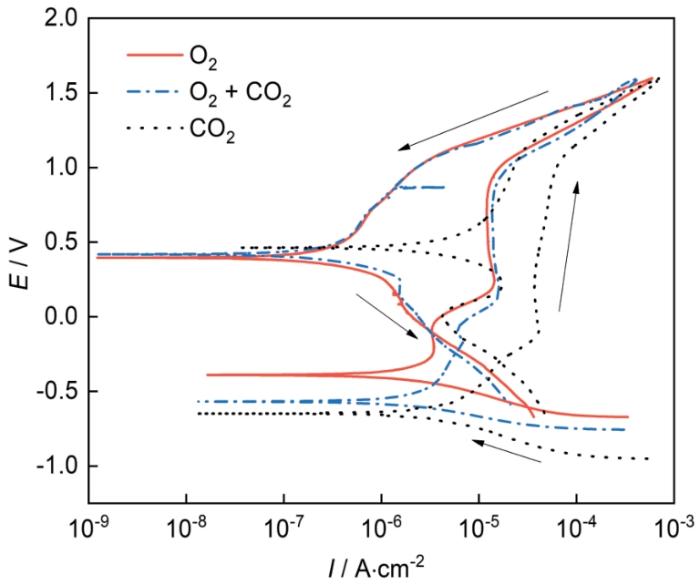

2.3 动电位循环极化曲线分析

图5

图5

不同环境下TC4钛合金的循环极化曲线

Fig.5

Cyclic polarization curves of TC4 Ti-alloy in different environments

表4 不同环境下TC4循环极化正扫段曲线拟合结果

Table 4

| Environment | Ecorr / mV | I0 / A‧cm-2 | Ba / mV | Bc / mV |

|---|---|---|---|---|

| O2 | -390 | 2.414 × 10-6 | 479.17 | 157.59 |

| O2 + CO2 | -568 | 3.022 × 10-6 | 1017.4 | 158.1 |

| CO2 | -649 | 3.386 × 10-6 | 290.72 | 192.84 |

对于循环极化扫描,当外加电压由负到正进行正向扫描时,钝化膜中的组分随电子正移发生氧化反应;在回扫时,电流密度由正到负,钝化膜组分中的高价氧化物将发生还原,向低价氧化物转变。如图5所示,当外加电位从阳极顶点电位(+1.6 V)反向回扫时,3种环境下反向回扫电流密度均小于正向扫描电流密度,说明阳极极化后的钝化膜具有更致密的结构。单一的O2气氛中和O2 + CO2气氛中的膜层质量相差不大,在单一CO2环境中表面的膜层质量相对较差。在循环极化中,正向与反向扫描的电流密度之差可以体现单位面积下电极表面反应所需能量,能量越大电极表面的钝化性能越好,材料在该环境中的抗点蚀能力和点蚀再钝化能力越强。在测试的3种环境中,TC4钛合金在O2气氛中和O2 + CO2气氛中的再钝化能力相差不大。

2.4 电化学阻抗谱(EIS)分析

TC4钛合金在CO2、O2、O2 + CO2 3种环境中的EIS图谱如图6所示,Bode图中散点图为频率-模值曲线,点线图为频率-相角曲线。由图可见,TC4钛合金在单一O2环境中反应阻力最大。由于低频区模值对应极化电阻与溶液电阻之和,高频区模值对应溶液电阻,因此TC4钛合金在单一O2环境中膜层阻力最大。同时频率-相角曲线出现两个峰值,说明反应过程中存在有两个时间常数。

图6

图6

不同环境下TC4钛合金的阻抗图谱

Fig.6

Nyquist (a) and Bode (b) plots of TC4 Ti-alloy in different environments

图7

图7

不同环境下TC4钛合金的阻抗谱等效电路图

Fig.7

Equivalent circuit diagrams of TC4 Ti-alloy in different environments: (a) O2, (b) O2 + CO2 and CO2

表5 TC4钛合金在不同环境中的阻抗谱拟合参数

Table 5

| Environment | Rs / Ω∙cm2 | Qdl / F∙cm-2 | ndl | Rct / Ω∙cm2 | Cf / F∙cm-2 | Rf / Ω∙cm2 | Rs / Ω∙cm2 |

|---|---|---|---|---|---|---|---|

| O2 | 0.8864 | 4.059 × 10-4 | 0.6947 | 239.8 | 3.966 × 10-4 | 0.7836 | 6.609 × 104 |

| O2 + CO2 | 1.632 | 7.578 × 10-4 | 0.6321 | 291.1 | 2.492 × 10-4 | - | 3.579 × 104 |

| CO2 | 0.6296 | 1.116 × 10-3 | 0.5874 | 191.2 | 2.74 × 10-4 | - | 1.183 × 104 |

3 讨论

3.1 高温高压腐蚀环境对膜层成分的影响

TC4钛合金良好的耐蚀性与其表面致密的钝化膜层密切相关。图8是C环境中试样表面腐蚀膜层的XPS谱。全谱图(图8a)显示样品表面赋存有C、O、Ti、Ca、Fe、Al元素。其中,较强的O 1s峰和Ti 2p峰说明样品表面有较高含量的Ti氧化物。图8b为Ti 2p高分辨光谱,拟合峰值458.29、464.02 eV均对应Ti4+峰,对应产物为TiO2;未检测到Ti2+的存在,说明Ti2+非常不稳定,在空气中极易被氧化成更高价。图8c中Al 2p的拟合峰值73.84 eV对应Al3+峰,对应产物为Al2O3。图8d中O 1s的高分辨光谱图拟合出的3个峰,其中529.61、531.17 eV对应TiO2,532.77 eV对应于Al2O3。

图8

图8

TC4钛合金C组试样形成的腐蚀产物膜的XPS分析

Fig.8

XPS spectra of corrosion products formed on TC4 Ti-alloy after corrosion in No. C environment: (a) survey, (b) Ti 2p, (c) Al 2p, (d) O 1s

图9

图9

TC4钛合金试样在不同环境下形成的腐蚀产物膜中O峰的精细分析

Fig.9

Fine analysis of O 1s peaks of the corrosion films formed on TC4 Ti-alloy after corrosion in different environments: (a) atmosphere, (b) No. A, (c) No. B, (d) No. C

表6 TC4钛合金试样在不同环境下形成的腐蚀产物膜XPS分析结果

Table 6

| Environment | Compound | Atomic ratio | Area ratio | Content ratio Anatase Rutile | Content ratio Al2O3 TiO2 |

|---|---|---|---|---|---|

| Atmosphere | 530.44-TiO2 | 45.91 | 1 | 0.78 | 0.22 |

| 531.60-TiO2 | 35.72 | 0.78 | |||

| 532.64-Al2O3 | 18.37 | 0.4 | |||

No. A (unoxygenated-24 h) | 530.33-TiO2 | 21.65 | 0.47 | 2.1 | 0.47 |

| 531.57-TiO2 | 46.23 | 1 | |||

| 532.52-Al2O3 | 32.12 | 0.69 | |||

No. B (1 MPa O2-24 h) | 529.68-TiO2 | 20.92 | 0.43 | 2.3 | 0.40 |

| 530.6-TiO2 | 49.35 | 1 | |||

| 532.54-Al2O3 | 29.73 | 0.57 | |||

No. C (1 MPa O2-72 h) | 529.61-TiO2 | 59.65 | 1 | 0.53 | 0.098 |

| 531.17-TiO2 | 31.43 | 0.53 | |||

| 532.77-Al2O3 | 8.92 | 0.15 |

对于锐钛矿型和金红石型TiO2,金红石是热力学稳定相,锐钛矿是亚稳相,锐钛矿相转变为金红石相的过程是不可逆的扩散相变。因此推测在A、B、C环境中,腐蚀初期试样表面的TiO2产物主要为锐钛矿型的TiO2。这与锐钛矿型TiO2较金红石型TiO2具有更高的活性相关,但锐钛矿型TiO2的优先生成与系统中O2含量关系不大。随着腐蚀时间的延长,锐钛矿型TiO2逐渐向金红石型TiO2转变。推断在图3a中观察到的小鼓包与TiO2的相转变有关。

对于合金中Al,在大气环境中自然生成的膜层中Al2O3的含量约为18%,在高温高压2 MPa CO2未除氧和2 MPa CO2 + 1 MPa O2环境中,腐蚀24 h后膜层中Al2O3的含量为32%和29%,在2 MPa CO2 + 1 MPa O2环境中腐蚀72 h后Al2O3的含量为8.9%。说明较高的Al含量对钛合金表面膜层的耐蚀性不利。

3.2 TC4钛合金在高温高压O2 + CO2 环境的腐蚀行为分析

当把新鲜TC4钛合金暴露在大气(N2+O2)环境中数秒,表面会发生如下反应:

在热力学中,Gibbs自由能越低系统越稳定,任何离子的丢失或置换只要能使系统总能量降低,该反应就能发生。Al2O3具有较低的Gibbs自由能,因此在钛合金表面Al2O3相优先生成。

对于TC4钛合金,Al含量约为10%(原子分数),不能有效覆盖试样表面。有研究提出由于材料中Al的含量相较于Ti低很多,导致在氧化过程中Ti的活性远高于Al,所以表面优先形成Ti的氧化物层[15~17]。随着氧化反应的进行,基体底层Ti的含量减少,Al的浓度相对提高,促进内层Al的向外扩散,O2开始与Al发生化学反应继而生成Al的氧化物Al2O3,在Ti的氧化物的外表面形成薄薄一层Al2O3[18]。该研究模型适用于具有较高扩散速率的高温环境。在常温常压环境中,晶界是原子扩散的主要途径,较低的温度使得Al原子向外的扩散速率以及O原子向内的扩散速率极慢,因此只有合金表面的极少层原子才能参与氧化膜的形成。因此,TC4钛合金在大气环境中的表面膜层极薄,只有几个纳米。膜层主要成分为少量的Al2O3、V2O5和多数的TiO2。

对于模拟地层水溶液,其腐蚀特征因O2 + CO2的溶解发生改变:

当向水溶液体系中通入O2时,O2会以(O2)aq及少量OH-的形式存在于溶液中,具体反应如下:

当向水溶液中通入CO2时,CO2会以H+、HCO

当向水溶液中先通入O2,随后再通入CO2时,在水溶液中除了上述反应(1)~(7),还存在如下反应:

反应(8)降低了溶液中导电性离子的浓度,溶液电阻增大,如表5所示。当把暴露在空气中12 h后的TC4钛合金浸入上述溶有O2 + CO2的水溶液中时,合金表面局部区域发生如下反应:

原先膜层中的Al2O3溶解,膜层遭到破坏。如表3的EDS选区结果所示,膜层破损区中Al含量降低。

式中,CSC为半导体膜的界面电容;ε0为真空电容率,8.85 × 10-12 F·m-1;ε为室温下钝化膜的介电常数,取114;k为Boltzmann常数,1.38 × 10-23;e为电子电量,1.602 × 10-19 C;T为热力学温度;S为斜率;ND为施主浓度;EFB为平带电位;室温下kT/e约为25 mV,忽略不计。

图10

图10

TC4钛合金在不同腐蚀环境中的Mott-Schottky曲线图

Fig.10

Mott-Schottky curves of TC4 Ti-alloy in different environments

表7 TC4钛合金钝化膜半导体的掺杂浓度和平带电位

Table 7

| Environment | Slope | ND / cm-3 | EFB / V |

|---|---|---|---|

| O2 | 2.62 × 109 | 4.72 × 1018 | -0.26737 |

| O2+ CO2 | 2.37 × 109 | 5.22 × 1018 | -0.41775 |

| CO2 | 1.70 × 109 | 7.28 × 1018 | -1.16065 |

在3种环境中,单一CO2环境中的ND最大,单一O2环境中的ND最小。对于n型半导体,施主浓度ND越大,多子浓度越高,膜层的传导性相对较高。施主浓度ND越小,说明膜层传导性相对较差,抗腐蚀性能相对较好。

一般来说,金属表层的原子M通过与O2-交换,形成了稳定的离子键化合物,在金属表面形成具有高度缺陷的氧化物。对于钛合金而言,膜层中的O离子空位由金属/膜界面扩散至膜/溶液界面可用下列方程表示:

在金属/膜界面:

在膜/溶液界面:

其中,m代表金属原子,MM代表金属阳离子,

在外加电场的作用下,O离子空位在金属-膜层-溶液间发生定向移动。Ahn研究表明,影响O空位生成的传递系数和膜内电场强度等基本参数随外电势和温度的变化而变化,因此Ti的再钝化速率随外加极化电位和缓冲溶液温度的升高而升高[19]。在腐蚀溶液中,电场的产生是由于离子在不同层面的分布不均所造成,如双电层电位、稳态电位等,离子在电场的作用下发生移动。在高压含O2 + CO2的水溶液体系中,溶液/金属界面的高浓度O原子与金属内表层的低浓度O原子引发的浓度差增加了膜层内外的电场强度(类似于浓差极化),促进了O离子空位的定向扩散,加速膜层的形成。对于金属/溶液界面层,因O原子浓度差造成的电场强度可借助能斯特方程进行估算。设金属内O原子浓度为0,O2在水中溶解度按照1 MPa、400 F时0.3 mL/g计算[20]。则界面层间的电位差ΔE为:

式中,

其次,对于Ti原子而言,其氧化过程应该包括3步:(1) Ti原子脱离金属表面,以Ti2+/Ti3+的形式进入溶液;(2) 部分Ti2+转变为Ti3+;(3) Ti3+转变为TiO2+。每一步的进行都对应不同的电位。具体如下:

随着腐蚀气氛中O2浓度的增加,浓差电位一定程度增大。高的外加电场,促进了Ti原子向高价氧化物的转变,如式(

4 结论

(1) 参考NACE SP 0775-2018标准,TC4合金在O2 + CO2气氛中的腐蚀为轻微腐蚀。

(2) 在溶有O2 + CO2水溶液中,TC4合金表面膜层的耐蚀性随膜层中Al2O3含量的增加而降低。

(3) 在CO2、O2、O2 + CO2环境中TC4钛合金表面的钝化膜均为n型半导体。在无O2环境中施主浓度最高,钝化膜缺陷较多,膜层致密性下降,膜层对基体的保护力减弱。

(4) TC4钛合金在单一O2环境中生成的钝化膜保护能力优于单一CO2及O2 + CO2混合环境。该膜层表现出较大的膜层电阻,可有效降低传质速度,抑制反应过程。

参考文献

Research on the safety of casing in steam-assisted air stimulation

[J].

注空气辅助蒸汽吞吐油套管安全性研究与应用

[J].

Integrated anticorrosion technology for adjusting displacement injection system of air foam

[J].

用于空气泡沫调驱注入系统的综合防腐技术

[J].

Corrosion and protection in air-foam injection process

[J].

注空气泡沫驱油过程中的腐蚀与防护研究

[J].

Protecting corrosion in Zheng-408 oil displacement well by in-situ combustion

[J].

郑408火烧驱油注气井油管腐蚀与防护

[J].

Influence of anodic oxidation on the polarization resistance of Ti6Al4V alloy after shot peening

[J].

The influence on immersion time of titanium conversion coatings on electrogalvanized steel

[J].

Oxidation of titanium in the temperature range of 800-1200oC

[J]. J.

The effect of humic acid on the aggregation of titanium dioxide nanoparticles under different pH and ionic strengths

[J].

A new procedure of formation of multicolor passive films on titanium: compositional depth profile analysis

[J].

Titanium-defected undoped anatase TiO2 with p-type conductivity, room-temperature ferromagnetism, and remarkable photocatalytic performance

[J].

Investigation of surface reactions by the static method of secondary ion mass spectrometry: V. The oxidation of titanium, nickel, and copper in the monolayer range

[J].

Oxidation of cerium and titanium studied by photoelectron spectroscopy

[J].

Structure and composition of passive titanium oxide films

[J].

An X-ray photoelectron spectroscopy sputter profile study of the native air-formed oxide film on titanium

[J].

Research on the thermal oxidation behavior of TC4、TA19 and Ti17 titanium alloys

[D].

TC4、TA19、Ti17钛合金的氧化行为研究

[D].

Process and properties of thermal oxidation layer on surface of titanium alloy

[J].

钛合金表面的热氧化层工艺及性能

[J].

Characterization of the surface oxygen-diffusion zone of the thermally oxidized titanium

[J].

热氧化处理钛表面渗氧层的组织与性能研究

[J].

Study on effect of thermal oxidation treatment on wear resistance of titanium alloy

[J].

热氧化处理对钛合金表面耐磨性能影响的研究

[J].

Analysis of repassivation kinetics of Ti based on the point defect model

[J].

Solubility of hydrogen, oxygen, nitrogen, and helium in water at elevated temperatures

[J].