从船体结构涂装设计角度出发,为了获得更长的服役寿命可以选择性能更优的涂层或者增加涂层的厚度。一般认为耐蚀涂层的厚度越大,腐蚀介质渗入涂层到达涂层/金属基体界面所需的时间越长,故而其服役寿命越长。然而,涂层厚度的增大也会同时增加涂料用量和施工难度。其次,涂层的厚度通常与附着力成反比。这是因为涂层的厚度影响涂料中溶剂的挥发,随着涂层厚度的增大,不能及时挥发的溶剂增加了涂层的内应力[13]。最后,提高涂料用量增加了挥发性有机化合物(VOC)的排放,对环境造成污染。因此,船体结构涂层的厚度选择对于船舶涂装工艺设计具有重要意义。

然而,涂层厚度对于涂层的劣化行为尚缺乏系统的研究,本文以一种通用环氧耐蚀涂层为研究对象,从涂层湿态附着力、吸水率和电化学阻抗3个方面对比研究了涂层在NaCl溶液中的劣化行为,重点讨论涂层厚度和温度对涂层劣化机制的影响,为船体结构涂层的厚度设计提供依据。

1 实验方法

实验研究对象为通用环氧耐蚀涂料Jotaprime 510,主要用于船体结构的底漆,金属基材为Q235钢,试板尺寸为50 mm × 50 mm × 3 mm,制备方法见GB/T 9271。基材表面经喷砂处理粗糙度达到Sa2.5级,根据ISO12944-7制备涂层样品,涂层完全固化后采用PosiTector6000测厚仪测量涂层厚度,选取干膜厚度在80~90、100~110、140~150 μm范围内的3种厚度的涂层试样用于实验,每组试样采用5个平行样品。浸泡溶液为3.5%(质量分数)NaCl溶液,每周定期更换,浸泡温度分别选取30和40℃。

采用PosiTest AT-A自动数显拉拔式附着力测试仪对分别浸泡了0、1030和5350 h的涂层试样进行测试,取5个平行试样的平均值作为附着力值。

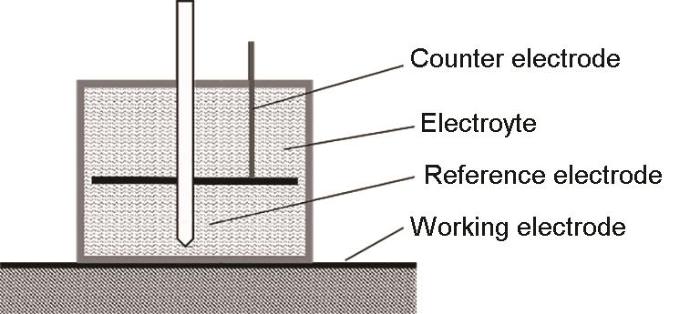

采用Gamry reference 600+型电化学工作站进行电化学阻抗谱(EIS)测量,频率范围为105~10-1 Hz,正弦扰动电位为20 mV,电解质溶液为3.5%(质量分数)NaCl溶液。测试首先进行约30 min的开路电位(OCP)扫描,至电位稳定后记录电位值并开始测试,所有测试均在Faraday屏蔽笼中进行。实验采用平板涂层试样用电解池,如图1所示。测试体系为三电极体系:涂层试样作为工作电极,测试面积为14.6 cm2,铂片作为对电极,饱和甘汞电极(SCE)为参比电极。测试得到的EIS结果均采用ZSimpWin软件进行拟合。

图1

图1

涂层试样电化学阻抗谱测试电解池

Fig.1

Electrochemical cell for EIS measurements on coated samples

为了保证吸水率涂层试样的涂层厚度、涂装质量与电化学阻抗试样一致,实验未采用自由膜样品进行称重测试,而是利用Brasher-Kingsbury经验公式根据涂层的电化学容抗值进行计算:

式中,

2 结果与讨论

2.1 电化学阻抗谱

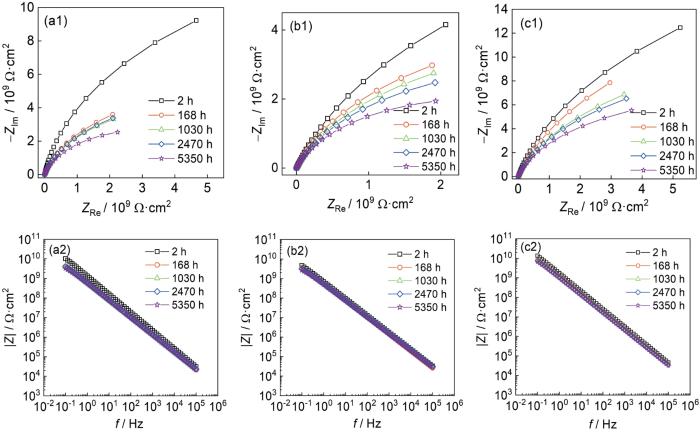

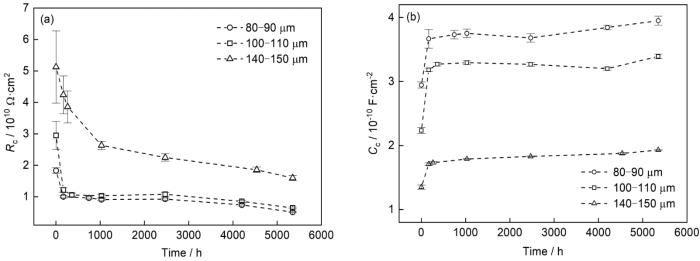

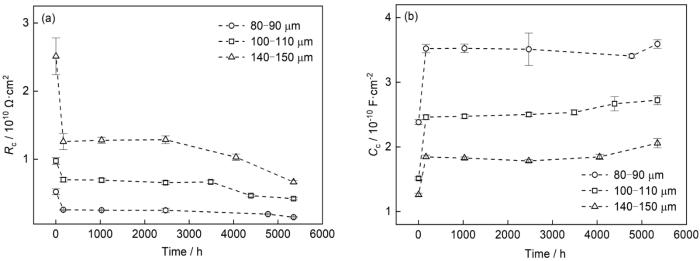

EIS技术常用于涂层的耐蚀性能研究,不仅能够快速评价而且可以提供丰富的界面信息[14~16]。结果显示,3种厚度的涂层试样在浸泡期间的EIS都呈容抗弧特征,且容抗弧半径随着浸泡时间的延长逐渐减小。从Bode图可以看到,在浸泡至5350 h后lg|Z| - lgf近似为斜线,且低频(0.1 Hz)阻抗值没有发生显著的下降,说明尽管NaCl溶液向涂层内部的渗入导致涂层性能逐渐劣化,但涂层依然呈高阻抗、低容抗的绝缘体系特征。对于厚度分别为80~90、100~110、140~150 μm的涂层试样,分别在30、40℃浸泡5350 h后低频阻抗值的变化见表1。可见,初始低频阻抗较高的涂层在浸泡后依然具有较高的阻抗值,这与已有的研究报道一致[17]。至浸泡结束,所有试样表面没有观察到涂层的鼓泡、开裂和基体的腐蚀产物,说明涂层此时仍具有良好的保护性能。因此,EIS结果采用一个时间常数的等效电路(图2),利用ZSimpWin软件进行解析。其中,Re表示溶液阻抗,Cc表示涂层容抗,由于浸泡过程中溶液不断向涂层内部渗入,不能将涂层视作一个完整的电容,因此一般使用恒定相位角元件(CPE)解释涂层的非理想介电行为;Rc表示涂层阻抗。EIS解析结果分别见图3和4。

表1 涂层浸泡后低频阻抗值的变化

Table 1

Thickness of the coatings μm | |Z|0.1 Hz at 30oC / Ω·cm2 | |Z|0.1 Hz at 40oC / Ω·cm2 | ||

|---|---|---|---|---|

| 0 h | 5350 h | 0 h | 5350 h | |

| 80-90 | 1.01 × 1010 | 3.27 × 109 | 3.50 × 109 | 1.46 × 109 |

| 100-110 | 4.81 × 109 | 2.74 × 109 | 5.31 × 109 | 3.21 × 109 |

| 140-150 | 1.30 × 1010 | 6.56 × 109 | 9.78 × 109 | 4.64 × 109 |

图2

图3

图3

不同厚度的涂层在30℃浸泡不同时间后的电化学阻抗谱

Fig.3

Nyquist (a1-c1) and Bode (a2-c2) plots of the coatings with the thicknesses of 80-90 μm (a1, a2), 100-110 μm (b1, b2) and 140-150 μm (c1, c2) after immersion at 30oC for different time

图4

图4

不同厚度的涂层在40℃浸泡不同时间后的电化学阻抗谱

Fig.4

Nyquist (a1-c1) and Bode (a2-c2) plots of the coatings with the thicknesses of 80-90 μm (a1, a2), 100-110 μm (b1, b2) and 140-150 μm (c1, c2) after immersion at 40oC for different time

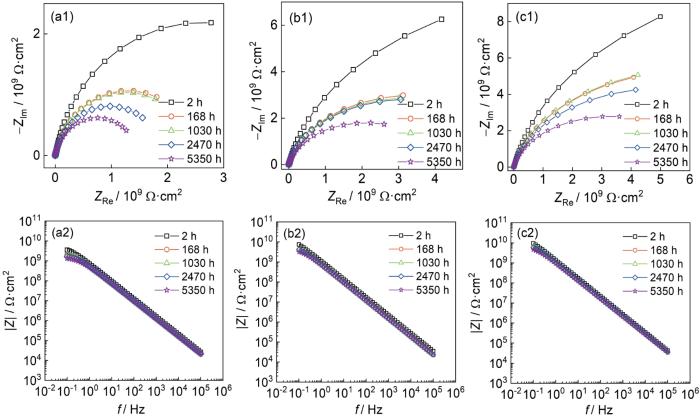

图5

图5

30℃下涂层阻抗值和容抗值随浸泡时间的变化

Fig.5

Variations of Rc (a) and Cc (b) of the coatings with immersion time at 30oC

图6

图6

40℃下涂层阻抗值和容抗值随浸泡时间的变化

Fig.6

Variations of Rc (a) and Cc (b) of the coatings with immersion time at 40oC

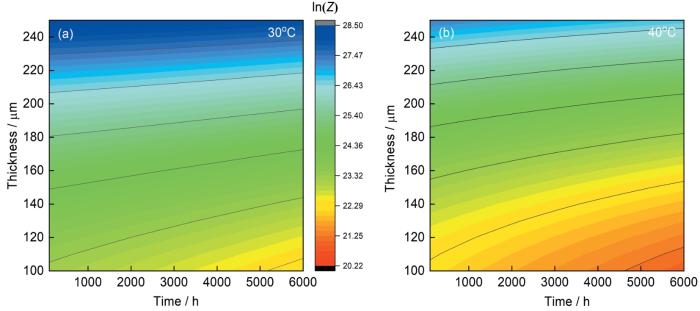

为进一步澄清涂层厚度的影响作用,根据EIS解析结果,以浸泡时间、涂层厚度为自变量,以涂层阻抗值的自然对数为因变量进行了数值拟合,得到多项式拟合函数如下:

其中,Z是涂层的阻抗值;x是浸泡时间,h;y是涂层厚度,μm;Z0、a、b、c、d、f是拟合系数。拟合结果见表2。

表2 多项式2中各参数拟合值

Table 2

| Fitting parameter | 30oC | 40oC |

|---|---|---|

| Z0 | 22.72191 | 22.41299 |

| a | -2.51764 × 10-4 | -2.89779 × 10-4 |

| b | -0.00667 | -0.01635 |

| c | -3.66002 × 10-9 | 2.89515 × 10-9 |

| d | 1.19179 × 10-4 | 1.44238 × 10-4 |

| f | 8.50083 × 10-7 | 6.68987 × 10-7 |

利用

图7

图7

涂层等效阻抗值随浸泡时间和涂层厚度变化的等高线图

Fig.7

Contour plots of the equivalent impedances as the functions of immersion time and coating thickness at 30oC (a) and 40oC (b)

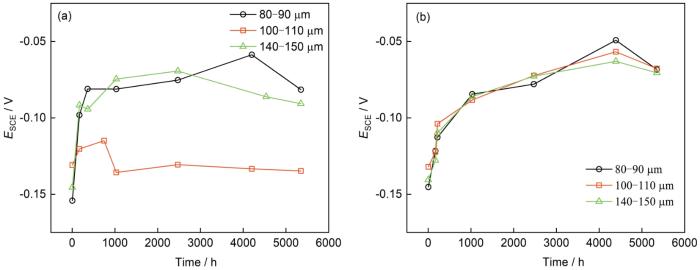

2.2 开路电位

3种厚度涂层试样在30、40℃溶液中的OCP随浸泡时间的变化如图8所示。可以看到,所有涂层的OCP都高于基体金属,且随时间的变化基本一致,总体上表现出上升趋势。与涂层试样的阻抗值和容抗值的变化相似,OCP在浸泡初期的200 h内经历了快速升高,随后变化趋于平缓。最终,对于厚度分别为80~90、100~110、140~150 μm的涂层,在30℃浸泡5350 h后的OCP分别由-0.154、-0.130、-0.145 V升高至-0.081、-0.134、-0.090 V;在40℃浸泡5350 h后的OCP分别由-0.145、-0.132、-0.140 V升高至-0.067、-0.070、-0.083 V。

图8

图8

涂层在30和40℃下NaCl溶液中的OCP随浸泡时间的变化

Fig.8

Variations of OCP of the coatings with immersion time in NaCl solution at 30oC (a) and 40oC (b)

OCP是指在不施加外电流的条件下工作电极相对于参比电极的电极电位[18]。在腐蚀研究中,OCP通常用于半定量地表征材料的耐蚀性,一般认为涂层/金属体系的OCP要远高于基体金属[19],而随着电解质溶液的不断渗入,涂层发生劣化,OCP趋于下降。然而,本研究中涂层的OCP总体上呈上升趋势。曹京宜等[20]在淡水舱涂层的研究中观察到环氧涂层的OCP在盐水浸泡过程中呈下降趋势,而在淡水浸泡条件下呈上升趋势。Chen等[21]也报道了多种环氧涂层的OCP随浸泡时间趋于升高。Mayne等[22,23]研究了有机涂层的导电特性,结果表明涂层在电解质中浸泡后表现出不一致的导电性质,部分区域的电导率与介质的电导率成正比(D区),部分区域则成反比(I区),因此浸泡后的涂层可视为由D区和I区组成的混合膜。而Jamali和Mills[24]利用微探针研究了涂层的导电特性后认为涂层主要由I区组成。考虑到本研究中的涂层试样在经历了5350 h的浸泡后依然保持明显的电容特性,说明腐蚀介质尚未到达涂层/金属界面,因而此阶段的OCP可能是浸泡后涂层本身物理性质的反映[25]。

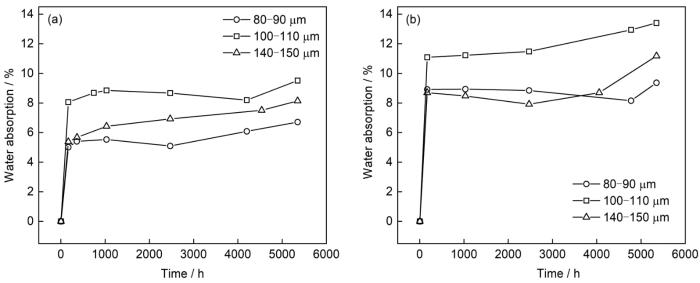

2.3 吸水率

在涂层试样制备中,由于涂层的厚度难以控制,研究采用Brasher-Kingsbury经验

图9

图9

涂层在30和40℃溶液中吸水率的变化曲线

Fig.9

Time dependances of water absorptions of the coatings during immersion at 30oC (a) and 40oC (b)

2.4 附着力

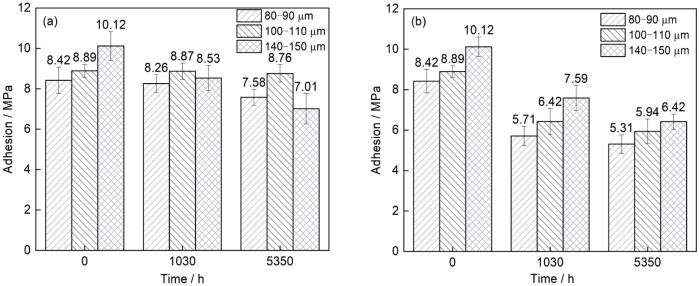

在涂层性能的研究中,一般认为利用拉开法测量的涂层附着力能够直观地体现涂层/金属基体的界面结合强度,是表征涂层性能的重要指标。为了最大程度地避免涂层本身不均匀性的影响,实验中所有附着力的测量都采用“原位”测量原则,即在EIS测量的位置进行附着力的测量,以获得涂层附着力与涂层阻抗、吸水率的内在联系。浸泡实验开始前,首先对完全固化的涂层进行了附着力测量,得到厚度为80~90、100~110与140~150 μm涂层的附着力平均值分别为8.42、8.89和10.12 MPa。随后在浸泡实验过程中,对部分经过EIS测试的试样进行附着力的测量,结果如图10所示。

图10

图10

涂层在30和40℃下NaCl溶液中浸泡时附着力随浸泡时间的变化

Fig.10

Adhesions of the coatings after immersion in NaCl solution for different time at 30℃ (a) and 40℃ (b)

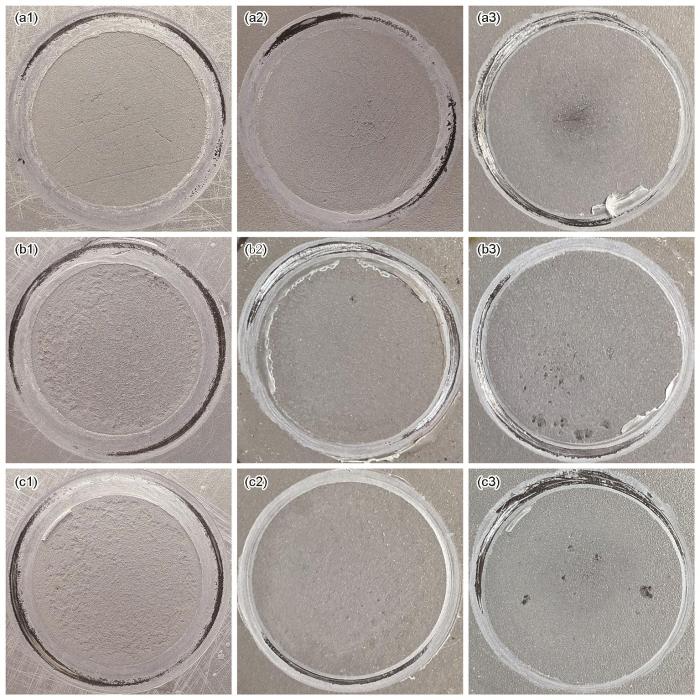

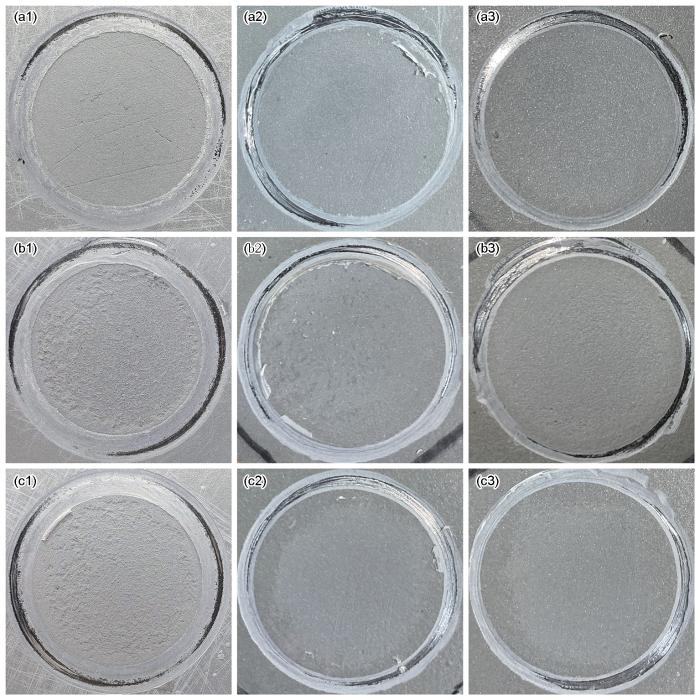

可以看到,在30℃浸泡条件下涂层的“湿态”附着力没有表现出明显的规律性。首先,附着力与涂层厚度之间没有明确的相关性;其次,随着浸泡时间的延长,尽管涂层附着力有所下降,但其变化几乎在测量误差范围内,且与涂层的阻抗和吸水率的变化趋势缺乏一致性。当浸泡温度升高至40℃时,涂层附着力出现了较为明显的下降,且其变化趋势与涂层阻抗和吸水率较为接近,即浸泡200 h后,附着力的变化趋于平缓。然而,由图10b还可以看到,初始附着力较大的涂层在经过浸泡后附着力依然较高。为进一步明确涂层附着力变化的原因,对附着力测试试样进行了表面形貌观察。图11和12分别是涂层在30和40℃浸泡不同时间(0,1030和5350 h)的附着力测试试样的表面宏观形貌。可以看到,所有试样的涂层断裂处均未观察到裸露的金属基体(~80%B),这与涂层的EIS测量结果一致。断裂发生在涂层内部,说明涂层的内聚力低于涂层/金属的界面结合力,因此附着力的下降可能仅仅是涂层与NaCl溶液作用的结果。涂层阻抗和吸水率的研究表明,在浸泡开始的200 h内,涂层快速吸水,在EIS上表现为阻抗快速下降;随后达到吸水饱和阶段,涂层阻抗则相应进入缓慢下降阶段。溶液温度的上升会提高涂层的饱和吸水率,并同时降低涂层的阻抗。这些涂层性能与附着力的变化趋势一致,附着力的下降同样主要发生在浸泡初期,随后趋于稳定。当温度较低时,由于电解质溶液中的水分子和离子渗入涂层的量较少,且与树脂中官能团的反应活性较低,对树脂的交联结构的影响较小,故而长时间的浸泡对涂层的内聚力没有显著影响;当温度较高时,微观粒子的动能增大,导致更多的水分子和离子渗入涂层内部,同时树脂中的官能团具有了更高的化学活性,它们更容易与进入膜内的水分子和离子形成化学键导致涂层劣化加速,表现为涂层的内聚力在相同的浸泡时间内下降更明显。而涂层厚度的增加,并不能加速或减缓树脂材料与水分子、离子的相互作用,且在浸泡期间涂层/金属界面的电化学反应尚未开启,因此无法观察到涂层厚度对涂层性能劣化的影响。

图11

图11

不同厚度的涂层经30℃浸泡不同时间并进行附着力测试后的表面宏观形貌

Fig.11

Macro-morphologies of the coatings with the thicknesses of 80~90 μm (a1-a3), 100~110 μm (b1-b3) and 140~150 μm (c1-c3) after immersion at 30oC for 0 h (a1-c1), 1030 h (a2-c2) and 5350 h (a3-c3) and then adhesion test

图12

图12

不同厚度的涂层经40℃浸泡不同时间并进行附着力测试后的表面宏观形貌

Fig.12

Macro-morphologies of the coatings with the thicknesses of 80-90 μm (a1-a3), 100-110 μm (b1-b3) and 140-150 μm (c1-c3) after immersion at 40°C for 0 h (a1-c1), 1030 h (a2-c2) and 5350 h (a3-c3) and then adhesion test

综上所述,在涂层具备良好保护性、涂层/基体金属界面电化学反应尚未开启阶段,电解质溶液中的水分子、离子与树脂材料的物理/化学反应是涂层性能劣化的原因,温度能够加速这些反应的进行,而涂层厚度仅仅是延长了腐蚀介质到达涂层/基体金属界面的时间。

3 结论

(1) 涂层的电化学阻抗在浸泡初期发生快速下降,随后变化趋于平缓;温度能够加速涂层阻抗的下降,而涂层厚度的影响作用不显著;在不同温度下,涂层的电化学阻抗与温度和涂层厚度的关系可以采用一个多项式描述。

(2)与涂层电化学阻抗的变化趋势相对应,涂层吸水率在浸泡初期快速增大,随后进入饱和阶段;温度可以提高涂层的饱和吸水率,而涂层厚度的影响作用不显著。

(3)研究中的涂层附着力表现为涂层的内聚力而非涂层/金属基体的界面结合力;温度是导致涂层内聚力降低的主要原因,涂层的厚度对内聚力的影响不明显。

参考文献

Relationship between ion transport and the failure behavior of epoxy resin coatings

[J].

Micro-mechanic model for cathodic blister growth in painted steel

[J].

Evaluating barrier properties of organic coatings by water permeation and electrochemical methods

[J].

Relating laboratory and outdoor exposures of acrylic melamine coatings: I. Cumulative damage model and laboratory exposure apparatus

[J].

Accelerated weathering device for service life prediction for organic coatings

[J].

Effect of temperature cycles on impedance spectra of barrier coatings under immersion conditions

[J].

Evaluation of the weathering performance of basecoat/clearcoat automotive paint systems by electrochemical properties measurements

[J].

Enhancement of corrosion protection performance of epoxy coating by introducing newhydrogenphosphate compound

[J].

Coating and interface degradation of coated steel, part 1: field exposure

[J].

Coating and interface degradation of coated steel, part 2: accelerated laboratory tests

[J].

Localized electrochemical characterization of organic coatings: a brief review

[J].

Failure process of epoxy coating subjected test of alternating immersion in artificial seawater and dry in air

[J].

环氧防腐涂料在模拟海水干湿交替条件下的失效过程

[J].用电化学阻抗谱 (EIS)、附着力测试、Fourier红外光谱 (FT-IR) 和扫描电镜 (SEM) 等分析手段研究了环氧防腐涂层在干湿交替及全浸泡环境下的失效过程。结果表明,干湿交替环境中环氧防腐涂层前期的防护效果较好,涂层后期失效快于全浸泡环境下的失效速率;环氧防腐涂层在干湿交替环境下失效的原因是由于涂层交替的吸水和失水过程使得涂层孔隙率增大,对涂层造成机械损坏,使得涂层内部及表面开裂,最终导致附着力降低,涂层大面积起泡失效。

Application of electrochemical impedance spectroscopy to study the degradation of polymer-coated metals

[J].

Study and evaluation on organic coatings by electrochemical impedance spectroscopy

[J].

电化学阻抗谱方法研究评价有机涂层

[J].

EIS characterization of thick flawed organic coatings aged under cathodic protection in seawater

[J].

EIS studies of coated metals in accelerated exposure

[J].

OCP measurement: a method to determine CPVC

[J].

Electrochemical test methods for evaluating organic coatings on metals: an update. Part II: single test parameter measurements

[J].

Failure behavior of fresh water tank coating in different water

[J].

淡水舱涂层在不同水环境中的失效行为研究

[J].利用附着力测试、吸水率测试和电化学阻抗谱测试等手段,研究了淡水舱涂层在反渗透水、调质水、自来水等淡水以及盐水中的腐蚀失效行为。结果表明,自来水比盐水具有更快的渗透速度,导致涂层在淡水中会优先失效。淡水舱涂层在反渗透水、调质水和饮用水3种淡水中的腐蚀失效历程相同,根据电化学阻抗谱的变化特征可分为3个阶段:水的快速渗透、涂层/金属界面金属基体的腐蚀和涂层中颜填料对金属的缓蚀。

Thermal conductivity and anti-corrosion of epoxy resin based composite coatings doped with graphene and graphene oxide

[J].

Ionic conduction in polymer films I. Influence of electrolyte on resistance

[J].

Ionic conduction in polymer films: II.† Inhomogeneous structure of varnish films

[J].

Studying inhomogeneity of organic coatings using wire beam multielectrode and physicomechanical testing

[J].

Impedance spectroscopy and organic barrier coatings; (im)possibilities

[D].

Failure mechanism of organic coating with modified graphene under simulated deep-sea alternating hydrostatic pressure

[J].

深海压力交变加速条件下改性石墨烯有机涂层的失效机制

[J].采用可控的化学氧化法制备出功能化石墨烯,最终实现石墨烯与三乙烯四胺的接枝反应。结果表明:石墨烯经化学修饰后其片层结构更平滑舒展。添加改性石墨烯的涂层在致密性、附着力等方面的性能明显提高。化学改性通过提高石墨烯的分散性及其与环氧树脂基料的相容性,减少涂层的内部缺陷,涂层结构更加致密,有效阻挡了腐蚀介质的扩散。同时,与环氧树脂形成紧密结合的化学结合界面,延缓了交变压力对该界面的破坏作用,从而延长涂层在交变压力条件下的使役寿命。

Electrochemical assessment of spray-applied thermoplastic coating barrier properties

[J].