Atmospheric corrosion characteristics and regularity of the Q235, 40Cr steels commonly-used in power grid equipment in Anhui Province

2

2023

... Q235钢结构件广泛应用于输电铁塔等电网设备,Q235钢结构件的腐蚀是导致在自然环境下长期运行电网设备失效的重要因素[1].电网镀锌钢构件长期在野外条件下运行,与环境中的水、氧气及其它侵蚀性介质作用,产生大气腐蚀[1],同时受冰雪、风力作用,由重力、拉线张力、扭力、弯力等产生应力集中,加剧钢结构的腐蚀,构成严重的输变电安全隐患[2].热浸镀锌工艺简单,成本低,广泛应用于电网设备中Q235钢结构的腐蚀防护[3,4]. ...

... [1],同时受冰雪、风力作用,由重力、拉线张力、扭力、弯力等产生应力集中,加剧钢结构的腐蚀,构成严重的输变电安全隐患[2].热浸镀锌工艺简单,成本低,广泛应用于电网设备中Q235钢结构的腐蚀防护[3,4]. ...

安徽省内电网设备常用Q235和40Cr钢大气腐蚀特性及其规律

2

2023

... Q235钢结构件广泛应用于输电铁塔等电网设备,Q235钢结构件的腐蚀是导致在自然环境下长期运行电网设备失效的重要因素[1].电网镀锌钢构件长期在野外条件下运行,与环境中的水、氧气及其它侵蚀性介质作用,产生大气腐蚀[1],同时受冰雪、风力作用,由重力、拉线张力、扭力、弯力等产生应力集中,加剧钢结构的腐蚀,构成严重的输变电安全隐患[2].热浸镀锌工艺简单,成本低,广泛应用于电网设备中Q235钢结构的腐蚀防护[3,4]. ...

... [1],同时受冰雪、风力作用,由重力、拉线张力、扭力、弯力等产生应力集中,加剧钢结构的腐蚀,构成严重的输变电安全隐患[2].热浸镀锌工艺简单,成本低,广泛应用于电网设备中Q235钢结构的腐蚀防护[3,4]. ...

Study on the Atmospheric corrosion of galvanized steel in the Anhui province power grid and its influence law

1

2024

... Q235钢结构件广泛应用于输电铁塔等电网设备,Q235钢结构件的腐蚀是导致在自然环境下长期运行电网设备失效的重要因素[1].电网镀锌钢构件长期在野外条件下运行,与环境中的水、氧气及其它侵蚀性介质作用,产生大气腐蚀[1],同时受冰雪、风力作用,由重力、拉线张力、扭力、弯力等产生应力集中,加剧钢结构的腐蚀,构成严重的输变电安全隐患[2].热浸镀锌工艺简单,成本低,广泛应用于电网设备中Q235钢结构的腐蚀防护[3,4]. ...

安徽省电网用镀锌钢的大气腐蚀及其影响规律

1

2024

... Q235钢结构件广泛应用于输电铁塔等电网设备,Q235钢结构件的腐蚀是导致在自然环境下长期运行电网设备失效的重要因素[1].电网镀锌钢构件长期在野外条件下运行,与环境中的水、氧气及其它侵蚀性介质作用,产生大气腐蚀[1],同时受冰雪、风力作用,由重力、拉线张力、扭力、弯力等产生应力集中,加剧钢结构的腐蚀,构成严重的输变电安全隐患[2].热浸镀锌工艺简单,成本低,广泛应用于电网设备中Q235钢结构的腐蚀防护[3,4]. ...

Characteristics and development status of hot-dip galvanizing and zinc alloy coating in continuous strips

1

2019

... Q235钢结构件广泛应用于输电铁塔等电网设备,Q235钢结构件的腐蚀是导致在自然环境下长期运行电网设备失效的重要因素[1].电网镀锌钢构件长期在野外条件下运行,与环境中的水、氧气及其它侵蚀性介质作用,产生大气腐蚀[1],同时受冰雪、风力作用,由重力、拉线张力、扭力、弯力等产生应力集中,加剧钢结构的腐蚀,构成严重的输变电安全隐患[2].热浸镀锌工艺简单,成本低,广泛应用于电网设备中Q235钢结构的腐蚀防护[3,4]. ...

连续板带热镀锌及锌合金镀层的特点与展望

1

2019

... Q235钢结构件广泛应用于输电铁塔等电网设备,Q235钢结构件的腐蚀是导致在自然环境下长期运行电网设备失效的重要因素[1].电网镀锌钢构件长期在野外条件下运行,与环境中的水、氧气及其它侵蚀性介质作用,产生大气腐蚀[1],同时受冰雪、风力作用,由重力、拉线张力、扭力、弯力等产生应力集中,加剧钢结构的腐蚀,构成严重的输变电安全隐患[2].热浸镀锌工艺简单,成本低,广泛应用于电网设备中Q235钢结构的腐蚀防护[3,4]. ...

A review on recent approaches in the field of hot dip zinc galvanizing process

1

2015

... Q235钢结构件广泛应用于输电铁塔等电网设备,Q235钢结构件的腐蚀是导致在自然环境下长期运行电网设备失效的重要因素[1].电网镀锌钢构件长期在野外条件下运行,与环境中的水、氧气及其它侵蚀性介质作用,产生大气腐蚀[1],同时受冰雪、风力作用,由重力、拉线张力、扭力、弯力等产生应力集中,加剧钢结构的腐蚀,构成严重的输变电安全隐患[2].热浸镀锌工艺简单,成本低,广泛应用于电网设备中Q235钢结构的腐蚀防护[3,4]. ...

Effect of Fe–Zn alloy layer on the corrosion resistance of galvanized steel in chloride containing environments

3

2007

... Q235钢结构件表面热镀锌层,从钢基体起,依次由Γ-Fe3Zn10/Fe5Zn21(17% ≤ WFe ≤ 28%,质量分数)、δ-FeZn10 / FeZn7 (7% ≤ WFe ≤ 11.5%)、ζ-FeZn13(5% ≤ WFe ≤ 6%)等Zn-Fe金属间化合物层以及最外侧的η-Zn (WFe ≤ 0.03%)组成[5,6],其耐蚀性主要取决于最外层的η-Zn层,Zn-Fe金属间化合物层也具有良好的耐蚀效果[5].但经过长期服役后,由于热镀锌层逐渐腐蚀损耗,而发生钢结构件基体的锈蚀,大大降低其承载能力[7].目前,关于镀锌钢或Zn大气腐蚀行为及其机理的研究已较充分.邱妮等[8]研究了角钢镀锌层在NaCl水溶液中的腐蚀行为,结果表明随着腐蚀介质浓度和温度的升高,角钢镀锌层腐蚀电流密度增大,腐蚀进程加快.王瑾等[9]开展镀锌钢在模拟海洋大气环境中的腐蚀行为研究.结果表明,受表面腐蚀产物层等因素的影响,试样的腐蚀速率呈现由高到低的趋势,在腐蚀104 d后,试样表面腐蚀层脱落,露出新鲜的腐蚀表面,其腐蚀速率再次增大.Qu等[10]研究了NaCl沉积对Zn在含SO2和不含SO2环境中腐蚀行为的影响,NaCl和SO2共同作用大于单一成分引起的腐蚀作用.张仁坤等[11]研究了镀锌钢在不同浓度NaCl和NaHSO3水溶液中的腐蚀行为.结果表明,NaCl及NaHSO3均加速镀锌钢的腐蚀,且镀锌钢在NaCl和NaHSO3混合介质中的腐蚀速率比在NaCl或NaHSO3单一介质中的要大.但在服役环境中,镀锌钢作为起到支撑作用的钢构件,需承受外加应力作用.因此,开展镀锌钢构件应力腐蚀相关研究具有重要的意义. ...

... [5].但经过长期服役后,由于热镀锌层逐渐腐蚀损耗,而发生钢结构件基体的锈蚀,大大降低其承载能力[7].目前,关于镀锌钢或Zn大气腐蚀行为及其机理的研究已较充分.邱妮等[8]研究了角钢镀锌层在NaCl水溶液中的腐蚀行为,结果表明随着腐蚀介质浓度和温度的升高,角钢镀锌层腐蚀电流密度增大,腐蚀进程加快.王瑾等[9]开展镀锌钢在模拟海洋大气环境中的腐蚀行为研究.结果表明,受表面腐蚀产物层等因素的影响,试样的腐蚀速率呈现由高到低的趋势,在腐蚀104 d后,试样表面腐蚀层脱落,露出新鲜的腐蚀表面,其腐蚀速率再次增大.Qu等[10]研究了NaCl沉积对Zn在含SO2和不含SO2环境中腐蚀行为的影响,NaCl和SO2共同作用大于单一成分引起的腐蚀作用.张仁坤等[11]研究了镀锌钢在不同浓度NaCl和NaHSO3水溶液中的腐蚀行为.结果表明,NaCl及NaHSO3均加速镀锌钢的腐蚀,且镀锌钢在NaCl和NaHSO3混合介质中的腐蚀速率比在NaCl或NaHSO3单一介质中的要大.但在服役环境中,镀锌钢作为起到支撑作用的钢构件,需承受外加应力作用.因此,开展镀锌钢构件应力腐蚀相关研究具有重要的意义. ...

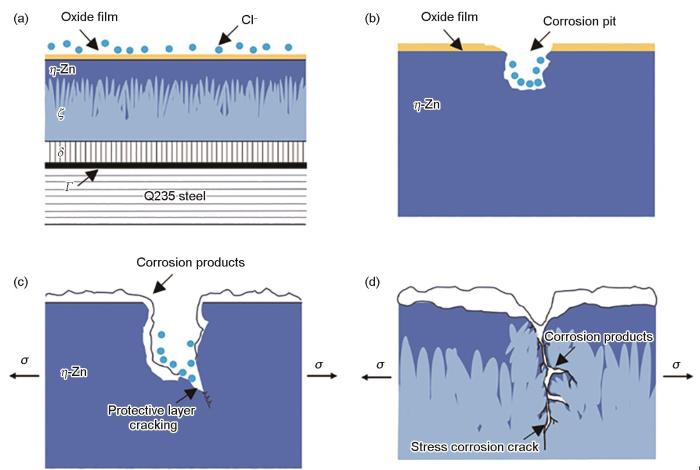

... 当η-Zn层中的应力腐蚀坑深入到ζ相层时,因其具有柱状ζ-FeZn13晶粒间分布η-Zn层的显微结构特征,且两相间具有明显的电位差,因而在ζ相层中的ζ-FeZn13与η-Zn界面构成电偶腐蚀[5,17,27],同时在拉应力状态下,应力腐蚀裂纹沿该相界面扩展(图13d).伴随着镀锌层应力腐蚀过程的持续进行,应力腐蚀裂纹深入到镀锌层的δ相层,最终达到镀锌层与Q235钢基体界面,导致镀锌层对钢基体的保护作用逐渐丧失. ...

Stress corrosion cracking of structural steels immersed in hot-dip galvanizing baths

1

2010

... Q235钢结构件表面热镀锌层,从钢基体起,依次由Γ-Fe3Zn10/Fe5Zn21(17% ≤ WFe ≤ 28%,质量分数)、δ-FeZn10 / FeZn7 (7% ≤ WFe ≤ 11.5%)、ζ-FeZn13(5% ≤ WFe ≤ 6%)等Zn-Fe金属间化合物层以及最外侧的η-Zn (WFe ≤ 0.03%)组成[5,6],其耐蚀性主要取决于最外层的η-Zn层,Zn-Fe金属间化合物层也具有良好的耐蚀效果[5].但经过长期服役后,由于热镀锌层逐渐腐蚀损耗,而发生钢结构件基体的锈蚀,大大降低其承载能力[7].目前,关于镀锌钢或Zn大气腐蚀行为及其机理的研究已较充分.邱妮等[8]研究了角钢镀锌层在NaCl水溶液中的腐蚀行为,结果表明随着腐蚀介质浓度和温度的升高,角钢镀锌层腐蚀电流密度增大,腐蚀进程加快.王瑾等[9]开展镀锌钢在模拟海洋大气环境中的腐蚀行为研究.结果表明,受表面腐蚀产物层等因素的影响,试样的腐蚀速率呈现由高到低的趋势,在腐蚀104 d后,试样表面腐蚀层脱落,露出新鲜的腐蚀表面,其腐蚀速率再次增大.Qu等[10]研究了NaCl沉积对Zn在含SO2和不含SO2环境中腐蚀行为的影响,NaCl和SO2共同作用大于单一成分引起的腐蚀作用.张仁坤等[11]研究了镀锌钢在不同浓度NaCl和NaHSO3水溶液中的腐蚀行为.结果表明,NaCl及NaHSO3均加速镀锌钢的腐蚀,且镀锌钢在NaCl和NaHSO3混合介质中的腐蚀速率比在NaCl或NaHSO3单一介质中的要大.但在服役环境中,镀锌钢作为起到支撑作用的钢构件,需承受外加应力作用.因此,开展镀锌钢构件应力腐蚀相关研究具有重要的意义. ...

Atmospheric corrosion and protection of power transmission steel tower components in industrial pollution area

1

2023

... Q235钢结构件表面热镀锌层,从钢基体起,依次由Γ-Fe3Zn10/Fe5Zn21(17% ≤ WFe ≤ 28%,质量分数)、δ-FeZn10 / FeZn7 (7% ≤ WFe ≤ 11.5%)、ζ-FeZn13(5% ≤ WFe ≤ 6%)等Zn-Fe金属间化合物层以及最外侧的η-Zn (WFe ≤ 0.03%)组成[5,6],其耐蚀性主要取决于最外层的η-Zn层,Zn-Fe金属间化合物层也具有良好的耐蚀效果[5].但经过长期服役后,由于热镀锌层逐渐腐蚀损耗,而发生钢结构件基体的锈蚀,大大降低其承载能力[7].目前,关于镀锌钢或Zn大气腐蚀行为及其机理的研究已较充分.邱妮等[8]研究了角钢镀锌层在NaCl水溶液中的腐蚀行为,结果表明随着腐蚀介质浓度和温度的升高,角钢镀锌层腐蚀电流密度增大,腐蚀进程加快.王瑾等[9]开展镀锌钢在模拟海洋大气环境中的腐蚀行为研究.结果表明,受表面腐蚀产物层等因素的影响,试样的腐蚀速率呈现由高到低的趋势,在腐蚀104 d后,试样表面腐蚀层脱落,露出新鲜的腐蚀表面,其腐蚀速率再次增大.Qu等[10]研究了NaCl沉积对Zn在含SO2和不含SO2环境中腐蚀行为的影响,NaCl和SO2共同作用大于单一成分引起的腐蚀作用.张仁坤等[11]研究了镀锌钢在不同浓度NaCl和NaHSO3水溶液中的腐蚀行为.结果表明,NaCl及NaHSO3均加速镀锌钢的腐蚀,且镀锌钢在NaCl和NaHSO3混合介质中的腐蚀速率比在NaCl或NaHSO3单一介质中的要大.但在服役环境中,镀锌钢作为起到支撑作用的钢构件,需承受外加应力作用.因此,开展镀锌钢构件应力腐蚀相关研究具有重要的意义. ...

工业污染区输电铁塔构件的大气腐蚀与防护

1

2023

... Q235钢结构件表面热镀锌层,从钢基体起,依次由Γ-Fe3Zn10/Fe5Zn21(17% ≤ WFe ≤ 28%,质量分数)、δ-FeZn10 / FeZn7 (7% ≤ WFe ≤ 11.5%)、ζ-FeZn13(5% ≤ WFe ≤ 6%)等Zn-Fe金属间化合物层以及最外侧的η-Zn (WFe ≤ 0.03%)组成[5,6],其耐蚀性主要取决于最外层的η-Zn层,Zn-Fe金属间化合物层也具有良好的耐蚀效果[5].但经过长期服役后,由于热镀锌层逐渐腐蚀损耗,而发生钢结构件基体的锈蚀,大大降低其承载能力[7].目前,关于镀锌钢或Zn大气腐蚀行为及其机理的研究已较充分.邱妮等[8]研究了角钢镀锌层在NaCl水溶液中的腐蚀行为,结果表明随着腐蚀介质浓度和温度的升高,角钢镀锌层腐蚀电流密度增大,腐蚀进程加快.王瑾等[9]开展镀锌钢在模拟海洋大气环境中的腐蚀行为研究.结果表明,受表面腐蚀产物层等因素的影响,试样的腐蚀速率呈现由高到低的趋势,在腐蚀104 d后,试样表面腐蚀层脱落,露出新鲜的腐蚀表面,其腐蚀速率再次增大.Qu等[10]研究了NaCl沉积对Zn在含SO2和不含SO2环境中腐蚀行为的影响,NaCl和SO2共同作用大于单一成分引起的腐蚀作用.张仁坤等[11]研究了镀锌钢在不同浓度NaCl和NaHSO3水溶液中的腐蚀行为.结果表明,NaCl及NaHSO3均加速镀锌钢的腐蚀,且镀锌钢在NaCl和NaHSO3混合介质中的腐蚀速率比在NaCl或NaHSO3单一介质中的要大.但在服役环境中,镀锌钢作为起到支撑作用的钢构件,需承受外加应力作用.因此,开展镀锌钢构件应力腐蚀相关研究具有重要的意义. ...

Corrosion behavior of angle steel galvanized layer of power tower in NaCl solution

2

2011

... Q235钢结构件表面热镀锌层,从钢基体起,依次由Γ-Fe3Zn10/Fe5Zn21(17% ≤ WFe ≤ 28%,质量分数)、δ-FeZn10 / FeZn7 (7% ≤ WFe ≤ 11.5%)、ζ-FeZn13(5% ≤ WFe ≤ 6%)等Zn-Fe金属间化合物层以及最外侧的η-Zn (WFe ≤ 0.03%)组成[5,6],其耐蚀性主要取决于最外层的η-Zn层,Zn-Fe金属间化合物层也具有良好的耐蚀效果[5].但经过长期服役后,由于热镀锌层逐渐腐蚀损耗,而发生钢结构件基体的锈蚀,大大降低其承载能力[7].目前,关于镀锌钢或Zn大气腐蚀行为及其机理的研究已较充分.邱妮等[8]研究了角钢镀锌层在NaCl水溶液中的腐蚀行为,结果表明随着腐蚀介质浓度和温度的升高,角钢镀锌层腐蚀电流密度增大,腐蚀进程加快.王瑾等[9]开展镀锌钢在模拟海洋大气环境中的腐蚀行为研究.结果表明,受表面腐蚀产物层等因素的影响,试样的腐蚀速率呈现由高到低的趋势,在腐蚀104 d后,试样表面腐蚀层脱落,露出新鲜的腐蚀表面,其腐蚀速率再次增大.Qu等[10]研究了NaCl沉积对Zn在含SO2和不含SO2环境中腐蚀行为的影响,NaCl和SO2共同作用大于单一成分引起的腐蚀作用.张仁坤等[11]研究了镀锌钢在不同浓度NaCl和NaHSO3水溶液中的腐蚀行为.结果表明,NaCl及NaHSO3均加速镀锌钢的腐蚀,且镀锌钢在NaCl和NaHSO3混合介质中的腐蚀速率比在NaCl或NaHSO3单一介质中的要大.但在服役环境中,镀锌钢作为起到支撑作用的钢构件,需承受外加应力作用.因此,开展镀锌钢构件应力腐蚀相关研究具有重要的意义. ...

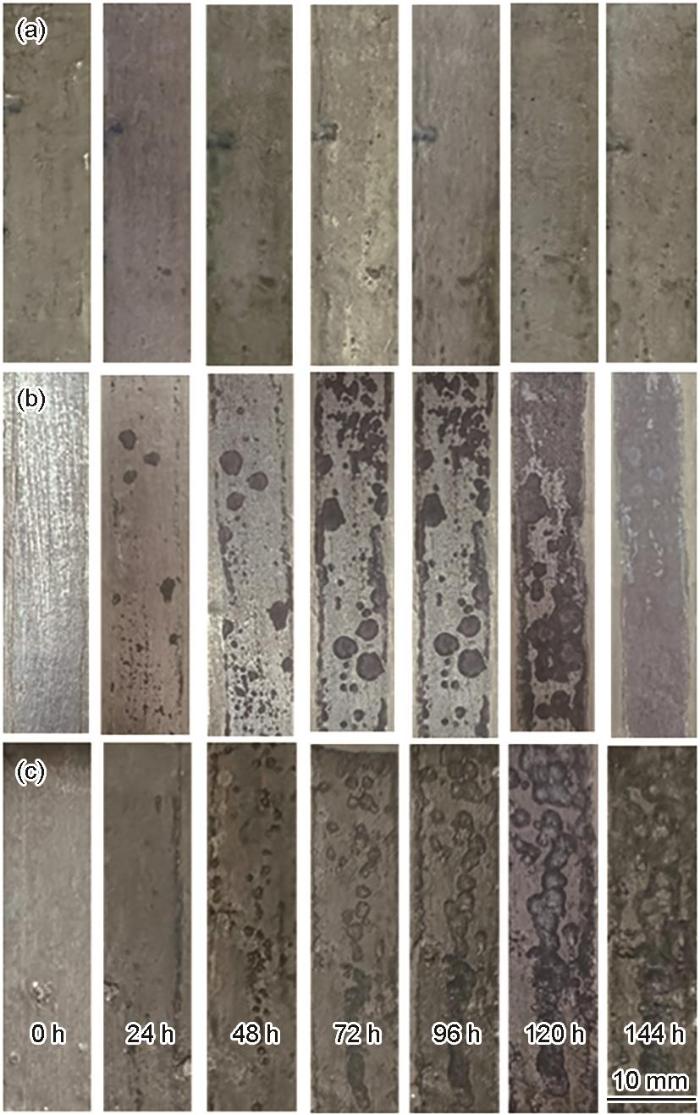

... 图4为加载应力为0、89和178 MPa的Q235镀锌钢板试样在0.05 mol/L NaCl水溶液中室温浸泡144 h后的表面形貌.随着腐蚀时间的延长,镀锌层表面逐渐变得灰暗,腐蚀程度增大,同时,腐蚀介质中也出现白色絮状物质,趋于浑浊.对比图4a~c和表1可知,镀锌层表面腐蚀程度随着外加应力的增大而逐渐加重.以σ = 89 MPa的一组试样为例,应力腐蚀24 h后,镀锌层表面金属光泽度下降,在局部区域形成暗斑,即点蚀坑[8];腐蚀96 h后,镀锌层表面暗斑的面积逐渐扩大,连接成片;腐蚀144 h后的试样表面基本完全被腐蚀产物覆盖,呈现均匀腐蚀特征(图4b).而无应力状态下的Q235镀锌钢板试样的镀锌层表面虽然也有腐蚀坑,但数量少,尺寸很小,呈点状分布,腐蚀程度明显偏低,腐蚀失重最小(图4a和表1). ...

电力铁塔角钢镀锌层在NaCl介质中的腐蚀行为研究

2

2011

... Q235钢结构件表面热镀锌层,从钢基体起,依次由Γ-Fe3Zn10/Fe5Zn21(17% ≤ WFe ≤ 28%,质量分数)、δ-FeZn10 / FeZn7 (7% ≤ WFe ≤ 11.5%)、ζ-FeZn13(5% ≤ WFe ≤ 6%)等Zn-Fe金属间化合物层以及最外侧的η-Zn (WFe ≤ 0.03%)组成[5,6],其耐蚀性主要取决于最外层的η-Zn层,Zn-Fe金属间化合物层也具有良好的耐蚀效果[5].但经过长期服役后,由于热镀锌层逐渐腐蚀损耗,而发生钢结构件基体的锈蚀,大大降低其承载能力[7].目前,关于镀锌钢或Zn大气腐蚀行为及其机理的研究已较充分.邱妮等[8]研究了角钢镀锌层在NaCl水溶液中的腐蚀行为,结果表明随着腐蚀介质浓度和温度的升高,角钢镀锌层腐蚀电流密度增大,腐蚀进程加快.王瑾等[9]开展镀锌钢在模拟海洋大气环境中的腐蚀行为研究.结果表明,受表面腐蚀产物层等因素的影响,试样的腐蚀速率呈现由高到低的趋势,在腐蚀104 d后,试样表面腐蚀层脱落,露出新鲜的腐蚀表面,其腐蚀速率再次增大.Qu等[10]研究了NaCl沉积对Zn在含SO2和不含SO2环境中腐蚀行为的影响,NaCl和SO2共同作用大于单一成分引起的腐蚀作用.张仁坤等[11]研究了镀锌钢在不同浓度NaCl和NaHSO3水溶液中的腐蚀行为.结果表明,NaCl及NaHSO3均加速镀锌钢的腐蚀,且镀锌钢在NaCl和NaHSO3混合介质中的腐蚀速率比在NaCl或NaHSO3单一介质中的要大.但在服役环境中,镀锌钢作为起到支撑作用的钢构件,需承受外加应力作用.因此,开展镀锌钢构件应力腐蚀相关研究具有重要的意义. ...

... 图4为加载应力为0、89和178 MPa的Q235镀锌钢板试样在0.05 mol/L NaCl水溶液中室温浸泡144 h后的表面形貌.随着腐蚀时间的延长,镀锌层表面逐渐变得灰暗,腐蚀程度增大,同时,腐蚀介质中也出现白色絮状物质,趋于浑浊.对比图4a~c和表1可知,镀锌层表面腐蚀程度随着外加应力的增大而逐渐加重.以σ = 89 MPa的一组试样为例,应力腐蚀24 h后,镀锌层表面金属光泽度下降,在局部区域形成暗斑,即点蚀坑[8];腐蚀96 h后,镀锌层表面暗斑的面积逐渐扩大,连接成片;腐蚀144 h后的试样表面基本完全被腐蚀产物覆盖,呈现均匀腐蚀特征(图4b).而无应力状态下的Q235镀锌钢板试样的镀锌层表面虽然也有腐蚀坑,但数量少,尺寸很小,呈点状分布,腐蚀程度明显偏低,腐蚀失重最小(图4a和表1). ...

Corrosion behavior of galvanized steel in a simulated marine atmospheric environment

1

2023

... Q235钢结构件表面热镀锌层,从钢基体起,依次由Γ-Fe3Zn10/Fe5Zn21(17% ≤ WFe ≤ 28%,质量分数)、δ-FeZn10 / FeZn7 (7% ≤ WFe ≤ 11.5%)、ζ-FeZn13(5% ≤ WFe ≤ 6%)等Zn-Fe金属间化合物层以及最外侧的η-Zn (WFe ≤ 0.03%)组成[5,6],其耐蚀性主要取决于最外层的η-Zn层,Zn-Fe金属间化合物层也具有良好的耐蚀效果[5].但经过长期服役后,由于热镀锌层逐渐腐蚀损耗,而发生钢结构件基体的锈蚀,大大降低其承载能力[7].目前,关于镀锌钢或Zn大气腐蚀行为及其机理的研究已较充分.邱妮等[8]研究了角钢镀锌层在NaCl水溶液中的腐蚀行为,结果表明随着腐蚀介质浓度和温度的升高,角钢镀锌层腐蚀电流密度增大,腐蚀进程加快.王瑾等[9]开展镀锌钢在模拟海洋大气环境中的腐蚀行为研究.结果表明,受表面腐蚀产物层等因素的影响,试样的腐蚀速率呈现由高到低的趋势,在腐蚀104 d后,试样表面腐蚀层脱落,露出新鲜的腐蚀表面,其腐蚀速率再次增大.Qu等[10]研究了NaCl沉积对Zn在含SO2和不含SO2环境中腐蚀行为的影响,NaCl和SO2共同作用大于单一成分引起的腐蚀作用.张仁坤等[11]研究了镀锌钢在不同浓度NaCl和NaHSO3水溶液中的腐蚀行为.结果表明,NaCl及NaHSO3均加速镀锌钢的腐蚀,且镀锌钢在NaCl和NaHSO3混合介质中的腐蚀速率比在NaCl或NaHSO3单一介质中的要大.但在服役环境中,镀锌钢作为起到支撑作用的钢构件,需承受外加应力作用.因此,开展镀锌钢构件应力腐蚀相关研究具有重要的意义. ...

模拟海洋大气环境中镀锌钢的腐蚀行为和机理

1

2023

... Q235钢结构件表面热镀锌层,从钢基体起,依次由Γ-Fe3Zn10/Fe5Zn21(17% ≤ WFe ≤ 28%,质量分数)、δ-FeZn10 / FeZn7 (7% ≤ WFe ≤ 11.5%)、ζ-FeZn13(5% ≤ WFe ≤ 6%)等Zn-Fe金属间化合物层以及最外侧的η-Zn (WFe ≤ 0.03%)组成[5,6],其耐蚀性主要取决于最外层的η-Zn层,Zn-Fe金属间化合物层也具有良好的耐蚀效果[5].但经过长期服役后,由于热镀锌层逐渐腐蚀损耗,而发生钢结构件基体的锈蚀,大大降低其承载能力[7].目前,关于镀锌钢或Zn大气腐蚀行为及其机理的研究已较充分.邱妮等[8]研究了角钢镀锌层在NaCl水溶液中的腐蚀行为,结果表明随着腐蚀介质浓度和温度的升高,角钢镀锌层腐蚀电流密度增大,腐蚀进程加快.王瑾等[9]开展镀锌钢在模拟海洋大气环境中的腐蚀行为研究.结果表明,受表面腐蚀产物层等因素的影响,试样的腐蚀速率呈现由高到低的趋势,在腐蚀104 d后,试样表面腐蚀层脱落,露出新鲜的腐蚀表面,其腐蚀速率再次增大.Qu等[10]研究了NaCl沉积对Zn在含SO2和不含SO2环境中腐蚀行为的影响,NaCl和SO2共同作用大于单一成分引起的腐蚀作用.张仁坤等[11]研究了镀锌钢在不同浓度NaCl和NaHSO3水溶液中的腐蚀行为.结果表明,NaCl及NaHSO3均加速镀锌钢的腐蚀,且镀锌钢在NaCl和NaHSO3混合介质中的腐蚀速率比在NaCl或NaHSO3单一介质中的要大.但在服役环境中,镀锌钢作为起到支撑作用的钢构件,需承受外加应力作用.因此,开展镀锌钢构件应力腐蚀相关研究具有重要的意义. ...

Effects of NaCl and SO2 on the initial atmospheric corrosion of zinc

2

2002

... Q235钢结构件表面热镀锌层,从钢基体起,依次由Γ-Fe3Zn10/Fe5Zn21(17% ≤ WFe ≤ 28%,质量分数)、δ-FeZn10 / FeZn7 (7% ≤ WFe ≤ 11.5%)、ζ-FeZn13(5% ≤ WFe ≤ 6%)等Zn-Fe金属间化合物层以及最外侧的η-Zn (WFe ≤ 0.03%)组成[5,6],其耐蚀性主要取决于最外层的η-Zn层,Zn-Fe金属间化合物层也具有良好的耐蚀效果[5].但经过长期服役后,由于热镀锌层逐渐腐蚀损耗,而发生钢结构件基体的锈蚀,大大降低其承载能力[7].目前,关于镀锌钢或Zn大气腐蚀行为及其机理的研究已较充分.邱妮等[8]研究了角钢镀锌层在NaCl水溶液中的腐蚀行为,结果表明随着腐蚀介质浓度和温度的升高,角钢镀锌层腐蚀电流密度增大,腐蚀进程加快.王瑾等[9]开展镀锌钢在模拟海洋大气环境中的腐蚀行为研究.结果表明,受表面腐蚀产物层等因素的影响,试样的腐蚀速率呈现由高到低的趋势,在腐蚀104 d后,试样表面腐蚀层脱落,露出新鲜的腐蚀表面,其腐蚀速率再次增大.Qu等[10]研究了NaCl沉积对Zn在含SO2和不含SO2环境中腐蚀行为的影响,NaCl和SO2共同作用大于单一成分引起的腐蚀作用.张仁坤等[11]研究了镀锌钢在不同浓度NaCl和NaHSO3水溶液中的腐蚀行为.结果表明,NaCl及NaHSO3均加速镀锌钢的腐蚀,且镀锌钢在NaCl和NaHSO3混合介质中的腐蚀速率比在NaCl或NaHSO3单一介质中的要大.但在服役环境中,镀锌钢作为起到支撑作用的钢构件,需承受外加应力作用.因此,开展镀锌钢构件应力腐蚀相关研究具有重要的意义. ...

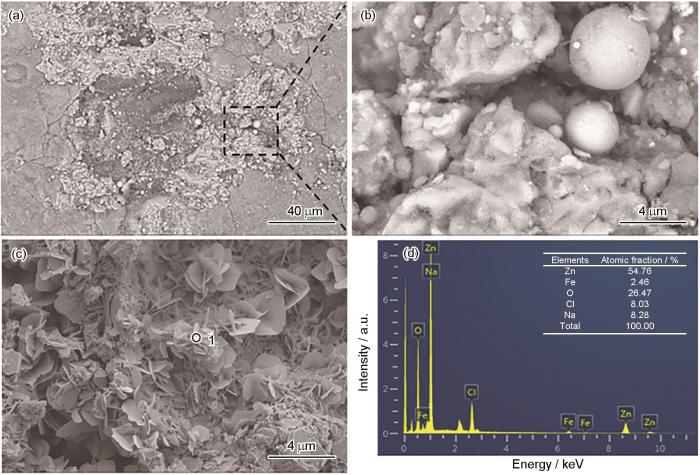

... 图8a~c为178 MPa应力状态下镀锌钢板试样镀锌层在0.05 mol/L NaCl水溶液中浸泡腐蚀144 h后的表面形貌.该镀锌钢板试样表面又出现了明显的腐蚀坑,腐蚀坑外的腐蚀层结构相对致密,表面平整,形成龟裂,在腐蚀坑周围堆积着疏松的腐蚀产物.由图8b可见,堆积于腐蚀坑周围的疏松腐蚀产物为龟裂的ZnO层及分布其间的细小Fe氧化物颗粒.这同样表明,镀锌钢试样镀锌层表面η-Zn层及其下的ζ相层已发生阳极氧化反应[20].腐蚀坑内的腐蚀产物结构疏松,腐蚀产物呈薄片状(图8c),结合图8d的EDS测试结果和相关文献[10,25~27],可确定该薄片状腐蚀产物主要为Zn5(OH)8Cl2∙H2O. ...

Corrosion behavior of galvanized steel for power transmission tower in solutions with different concentrations of NaCl and NaHSO3

1

2018

... Q235钢结构件表面热镀锌层,从钢基体起,依次由Γ-Fe3Zn10/Fe5Zn21(17% ≤ WFe ≤ 28%,质量分数)、δ-FeZn10 / FeZn7 (7% ≤ WFe ≤ 11.5%)、ζ-FeZn13(5% ≤ WFe ≤ 6%)等Zn-Fe金属间化合物层以及最外侧的η-Zn (WFe ≤ 0.03%)组成[5,6],其耐蚀性主要取决于最外层的η-Zn层,Zn-Fe金属间化合物层也具有良好的耐蚀效果[5].但经过长期服役后,由于热镀锌层逐渐腐蚀损耗,而发生钢结构件基体的锈蚀,大大降低其承载能力[7].目前,关于镀锌钢或Zn大气腐蚀行为及其机理的研究已较充分.邱妮等[8]研究了角钢镀锌层在NaCl水溶液中的腐蚀行为,结果表明随着腐蚀介质浓度和温度的升高,角钢镀锌层腐蚀电流密度增大,腐蚀进程加快.王瑾等[9]开展镀锌钢在模拟海洋大气环境中的腐蚀行为研究.结果表明,受表面腐蚀产物层等因素的影响,试样的腐蚀速率呈现由高到低的趋势,在腐蚀104 d后,试样表面腐蚀层脱落,露出新鲜的腐蚀表面,其腐蚀速率再次增大.Qu等[10]研究了NaCl沉积对Zn在含SO2和不含SO2环境中腐蚀行为的影响,NaCl和SO2共同作用大于单一成分引起的腐蚀作用.张仁坤等[11]研究了镀锌钢在不同浓度NaCl和NaHSO3水溶液中的腐蚀行为.结果表明,NaCl及NaHSO3均加速镀锌钢的腐蚀,且镀锌钢在NaCl和NaHSO3混合介质中的腐蚀速率比在NaCl或NaHSO3单一介质中的要大.但在服役环境中,镀锌钢作为起到支撑作用的钢构件,需承受外加应力作用.因此,开展镀锌钢构件应力腐蚀相关研究具有重要的意义. ...

输电铁塔用镀锌钢在不同浓度NaCl和NaHSO3中的腐蚀行为

1

2018

... Q235钢结构件表面热镀锌层,从钢基体起,依次由Γ-Fe3Zn10/Fe5Zn21(17% ≤ WFe ≤ 28%,质量分数)、δ-FeZn10 / FeZn7 (7% ≤ WFe ≤ 11.5%)、ζ-FeZn13(5% ≤ WFe ≤ 6%)等Zn-Fe金属间化合物层以及最外侧的η-Zn (WFe ≤ 0.03%)组成[5,6],其耐蚀性主要取决于最外层的η-Zn层,Zn-Fe金属间化合物层也具有良好的耐蚀效果[5].但经过长期服役后,由于热镀锌层逐渐腐蚀损耗,而发生钢结构件基体的锈蚀,大大降低其承载能力[7].目前,关于镀锌钢或Zn大气腐蚀行为及其机理的研究已较充分.邱妮等[8]研究了角钢镀锌层在NaCl水溶液中的腐蚀行为,结果表明随着腐蚀介质浓度和温度的升高,角钢镀锌层腐蚀电流密度增大,腐蚀进程加快.王瑾等[9]开展镀锌钢在模拟海洋大气环境中的腐蚀行为研究.结果表明,受表面腐蚀产物层等因素的影响,试样的腐蚀速率呈现由高到低的趋势,在腐蚀104 d后,试样表面腐蚀层脱落,露出新鲜的腐蚀表面,其腐蚀速率再次增大.Qu等[10]研究了NaCl沉积对Zn在含SO2和不含SO2环境中腐蚀行为的影响,NaCl和SO2共同作用大于单一成分引起的腐蚀作用.张仁坤等[11]研究了镀锌钢在不同浓度NaCl和NaHSO3水溶液中的腐蚀行为.结果表明,NaCl及NaHSO3均加速镀锌钢的腐蚀,且镀锌钢在NaCl和NaHSO3混合介质中的腐蚀速率比在NaCl或NaHSO3单一介质中的要大.但在服役环境中,镀锌钢作为起到支撑作用的钢构件,需承受外加应力作用.因此,开展镀锌钢构件应力腐蚀相关研究具有重要的意义. ...

Corrosion simulation study of galvanized steel in salt spray environment

1

2022

... 目前,有关热镀锌钢构件在应力和腐蚀介质共同作用下的应力腐蚀行为的研究逐渐受到重视,但有关应力和腐蚀介质共同作用下镀锌层的腐蚀机理的研究还很少.吴唯余[12]采用了分子动力学的方法,模拟研究在盐雾环境和拉应力双重作用下的镀锌钢腐蚀过程.结果表明,拉应力加剧了镀锌层的腐蚀,且拉应力越大,镀锌层的腐蚀速率越大.刘霄[13]开展输电杆塔镀锌钢的应力腐蚀的实验研究.结果表明,拉应力试样的腐蚀电流密度比无应力试样高2~3个数量级,拉应力作用明显提高了试样表面镀锌层的溶解速率.同时,镀锌钢试样的现场暴露试验也显示,拉应力试样比无应力和压应力试样的腐蚀更严重.Li等[14]开展了腐蚀介质中的Cl-浓度与pH及应力状态对镀锌钢丝室温腐蚀速率影响的研究.结果表明,这3种因素对镀锌钢丝的腐蚀产生耦合效应,应力作用下镀锌钢丝的腐蚀速率增大4倍,导致其力学性能显著降低.Yang等[15]研究了应力对高强度镀锌钢丝在模拟酸雨环境中的腐蚀行为的影响,同样也得到随着拉应力的增大,镀锌钢丝的腐蚀速率显著增大的结论.迄今,有关Q235镀锌钢应力腐蚀的研究极其有限,且多集中于镀锌层腐蚀过程及腐蚀动力学方面,而对钢结构表面镀锌层的应力腐蚀特性及其机理的研究十分欠缺,有待进一步厘清. ...

镀锌钢在盐雾环境下的腐蚀模拟研究

1

2022

... 目前,有关热镀锌钢构件在应力和腐蚀介质共同作用下的应力腐蚀行为的研究逐渐受到重视,但有关应力和腐蚀介质共同作用下镀锌层的腐蚀机理的研究还很少.吴唯余[12]采用了分子动力学的方法,模拟研究在盐雾环境和拉应力双重作用下的镀锌钢腐蚀过程.结果表明,拉应力加剧了镀锌层的腐蚀,且拉应力越大,镀锌层的腐蚀速率越大.刘霄[13]开展输电杆塔镀锌钢的应力腐蚀的实验研究.结果表明,拉应力试样的腐蚀电流密度比无应力试样高2~3个数量级,拉应力作用明显提高了试样表面镀锌层的溶解速率.同时,镀锌钢试样的现场暴露试验也显示,拉应力试样比无应力和压应力试样的腐蚀更严重.Li等[14]开展了腐蚀介质中的Cl-浓度与pH及应力状态对镀锌钢丝室温腐蚀速率影响的研究.结果表明,这3种因素对镀锌钢丝的腐蚀产生耦合效应,应力作用下镀锌钢丝的腐蚀速率增大4倍,导致其力学性能显著降低.Yang等[15]研究了应力对高强度镀锌钢丝在模拟酸雨环境中的腐蚀行为的影响,同样也得到随着拉应力的增大,镀锌钢丝的腐蚀速率显著增大的结论.迄今,有关Q235镀锌钢应力腐蚀的研究极其有限,且多集中于镀锌层腐蚀过程及腐蚀动力学方面,而对钢结构表面镀锌层的应力腐蚀特性及其机理的研究十分欠缺,有待进一步厘清. ...

Research on the destruction caused by stress corrosion to the galvanized steel coating of electric power tower

1

2015

... 目前,有关热镀锌钢构件在应力和腐蚀介质共同作用下的应力腐蚀行为的研究逐渐受到重视,但有关应力和腐蚀介质共同作用下镀锌层的腐蚀机理的研究还很少.吴唯余[12]采用了分子动力学的方法,模拟研究在盐雾环境和拉应力双重作用下的镀锌钢腐蚀过程.结果表明,拉应力加剧了镀锌层的腐蚀,且拉应力越大,镀锌层的腐蚀速率越大.刘霄[13]开展输电杆塔镀锌钢的应力腐蚀的实验研究.结果表明,拉应力试样的腐蚀电流密度比无应力试样高2~3个数量级,拉应力作用明显提高了试样表面镀锌层的溶解速率.同时,镀锌钢试样的现场暴露试验也显示,拉应力试样比无应力和压应力试样的腐蚀更严重.Li等[14]开展了腐蚀介质中的Cl-浓度与pH及应力状态对镀锌钢丝室温腐蚀速率影响的研究.结果表明,这3种因素对镀锌钢丝的腐蚀产生耦合效应,应力作用下镀锌钢丝的腐蚀速率增大4倍,导致其力学性能显著降低.Yang等[15]研究了应力对高强度镀锌钢丝在模拟酸雨环境中的腐蚀行为的影响,同样也得到随着拉应力的增大,镀锌钢丝的腐蚀速率显著增大的结论.迄今,有关Q235镀锌钢应力腐蚀的研究极其有限,且多集中于镀锌层腐蚀过程及腐蚀动力学方面,而对钢结构表面镀锌层的应力腐蚀特性及其机理的研究十分欠缺,有待进一步厘清. ...

输电线杆塔镀锌钢镀层应力腐蚀破坏研究

1

2015

... 目前,有关热镀锌钢构件在应力和腐蚀介质共同作用下的应力腐蚀行为的研究逐渐受到重视,但有关应力和腐蚀介质共同作用下镀锌层的腐蚀机理的研究还很少.吴唯余[12]采用了分子动力学的方法,模拟研究在盐雾环境和拉应力双重作用下的镀锌钢腐蚀过程.结果表明,拉应力加剧了镀锌层的腐蚀,且拉应力越大,镀锌层的腐蚀速率越大.刘霄[13]开展输电杆塔镀锌钢的应力腐蚀的实验研究.结果表明,拉应力试样的腐蚀电流密度比无应力试样高2~3个数量级,拉应力作用明显提高了试样表面镀锌层的溶解速率.同时,镀锌钢试样的现场暴露试验也显示,拉应力试样比无应力和压应力试样的腐蚀更严重.Li等[14]开展了腐蚀介质中的Cl-浓度与pH及应力状态对镀锌钢丝室温腐蚀速率影响的研究.结果表明,这3种因素对镀锌钢丝的腐蚀产生耦合效应,应力作用下镀锌钢丝的腐蚀速率增大4倍,导致其力学性能显著降低.Yang等[15]研究了应力对高强度镀锌钢丝在模拟酸雨环境中的腐蚀行为的影响,同样也得到随着拉应力的增大,镀锌钢丝的腐蚀速率显著增大的结论.迄今,有关Q235镀锌钢应力腐蚀的研究极其有限,且多集中于镀锌层腐蚀过程及腐蚀动力学方面,而对钢结构表面镀锌层的应力腐蚀特性及其机理的研究十分欠缺,有待进一步厘清. ...

Experimental study on corrosion behaviour of galvanized steel wires under stress

1

2020

... 目前,有关热镀锌钢构件在应力和腐蚀介质共同作用下的应力腐蚀行为的研究逐渐受到重视,但有关应力和腐蚀介质共同作用下镀锌层的腐蚀机理的研究还很少.吴唯余[12]采用了分子动力学的方法,模拟研究在盐雾环境和拉应力双重作用下的镀锌钢腐蚀过程.结果表明,拉应力加剧了镀锌层的腐蚀,且拉应力越大,镀锌层的腐蚀速率越大.刘霄[13]开展输电杆塔镀锌钢的应力腐蚀的实验研究.结果表明,拉应力试样的腐蚀电流密度比无应力试样高2~3个数量级,拉应力作用明显提高了试样表面镀锌层的溶解速率.同时,镀锌钢试样的现场暴露试验也显示,拉应力试样比无应力和压应力试样的腐蚀更严重.Li等[14]开展了腐蚀介质中的Cl-浓度与pH及应力状态对镀锌钢丝室温腐蚀速率影响的研究.结果表明,这3种因素对镀锌钢丝的腐蚀产生耦合效应,应力作用下镀锌钢丝的腐蚀速率增大4倍,导致其力学性能显著降低.Yang等[15]研究了应力对高强度镀锌钢丝在模拟酸雨环境中的腐蚀行为的影响,同样也得到随着拉应力的增大,镀锌钢丝的腐蚀速率显著增大的结论.迄今,有关Q235镀锌钢应力腐蚀的研究极其有限,且多集中于镀锌层腐蚀过程及腐蚀动力学方面,而对钢结构表面镀锌层的应力腐蚀特性及其机理的研究十分欠缺,有待进一步厘清. ...

Influence of tensile stress on corrosion behaviour of high-strength galvanized steel bridge wires in simulated acid rain

1

2012

... 目前,有关热镀锌钢构件在应力和腐蚀介质共同作用下的应力腐蚀行为的研究逐渐受到重视,但有关应力和腐蚀介质共同作用下镀锌层的腐蚀机理的研究还很少.吴唯余[12]采用了分子动力学的方法,模拟研究在盐雾环境和拉应力双重作用下的镀锌钢腐蚀过程.结果表明,拉应力加剧了镀锌层的腐蚀,且拉应力越大,镀锌层的腐蚀速率越大.刘霄[13]开展输电杆塔镀锌钢的应力腐蚀的实验研究.结果表明,拉应力试样的腐蚀电流密度比无应力试样高2~3个数量级,拉应力作用明显提高了试样表面镀锌层的溶解速率.同时,镀锌钢试样的现场暴露试验也显示,拉应力试样比无应力和压应力试样的腐蚀更严重.Li等[14]开展了腐蚀介质中的Cl-浓度与pH及应力状态对镀锌钢丝室温腐蚀速率影响的研究.结果表明,这3种因素对镀锌钢丝的腐蚀产生耦合效应,应力作用下镀锌钢丝的腐蚀速率增大4倍,导致其力学性能显著降低.Yang等[15]研究了应力对高强度镀锌钢丝在模拟酸雨环境中的腐蚀行为的影响,同样也得到随着拉应力的增大,镀锌钢丝的腐蚀速率显著增大的结论.迄今,有关Q235镀锌钢应力腐蚀的研究极其有限,且多集中于镀锌层腐蚀过程及腐蚀动力学方面,而对钢结构表面镀锌层的应力腐蚀特性及其机理的研究十分欠缺,有待进一步厘清. ...

Effect of surface condition of steel on microstructure of hot-dip galvanized coating

1

2019

... Q235钢板表面热镀锌层的截面形貌如图1a所示.镀锌层厚度均匀,平均厚度约95 μm,其厚度满足DL/T 1453-2015《输电线路铁塔防腐蚀保护涂装》要求的最小平均厚度≥86 μm,最小局部厚度≥70 μm的要求.在Q235钢板热浸镀锌过程中,钢板表面的Fe原子与锌槽中的Zn原子反应,依次形成Γ、δ、ζ等Zn-Fe金属间化合物层[16~18].其中,Γ层极薄,在1 μm左右,很难与δ层区分;镀锌层最外侧为η-Zn层,厚约30~40 μm.参考GB/T 15970.2-2000《金属和合金的腐蚀-应力腐蚀试验第2部分:弯梁试样的制备和应用》,将镀锌钢板切割成112 mm × 15 mm × 1.75 mm的矩形试样,依次用去离子水、丙酮超声清洗15 min后,再用无水乙醇冲洗,冷风吹干,最后用环氧树脂涂覆其表面,仅在其上表面留下100 mm × 10 mm的测试窗口(图1b).待树脂凝固后,试样经无水乙醇冲洗,吹干后,采用FA2004N型电子天平(精度0.1 mg)称重,记为m0. ...

钢基表面状态对热镀锌层组织的影响

1

2019

... Q235钢板表面热镀锌层的截面形貌如图1a所示.镀锌层厚度均匀,平均厚度约95 μm,其厚度满足DL/T 1453-2015《输电线路铁塔防腐蚀保护涂装》要求的最小平均厚度≥86 μm,最小局部厚度≥70 μm的要求.在Q235钢板热浸镀锌过程中,钢板表面的Fe原子与锌槽中的Zn原子反应,依次形成Γ、δ、ζ等Zn-Fe金属间化合物层[16~18].其中,Γ层极薄,在1 μm左右,很难与δ层区分;镀锌层最外侧为η-Zn层,厚约30~40 μm.参考GB/T 15970.2-2000《金属和合金的腐蚀-应力腐蚀试验第2部分:弯梁试样的制备和应用》,将镀锌钢板切割成112 mm × 15 mm × 1.75 mm的矩形试样,依次用去离子水、丙酮超声清洗15 min后,再用无水乙醇冲洗,冷风吹干,最后用环氧树脂涂覆其表面,仅在其上表面留下100 mm × 10 mm的测试窗口(图1b).待树脂凝固后,试样经无水乙醇冲洗,吹干后,采用FA2004N型电子天平(精度0.1 mg)称重,记为m0. ...

Crack initiation and propagation of galvanized coatings hot-dipped at 450°C under bending loads

1

2012

... 当η-Zn层中的应力腐蚀坑深入到ζ相层时,因其具有柱状ζ-FeZn13晶粒间分布η-Zn层的显微结构特征,且两相间具有明显的电位差,因而在ζ相层中的ζ-FeZn13与η-Zn界面构成电偶腐蚀[5,17,27],同时在拉应力状态下,应力腐蚀裂纹沿该相界面扩展(图13d).伴随着镀锌层应力腐蚀过程的持续进行,应力腐蚀裂纹深入到镀锌层的δ相层,最终达到镀锌层与Q235钢基体界面,导致镀锌层对钢基体的保护作用逐渐丧失. ...

The metallurgy of zinc-coated steel

1

2000

... Q235钢板表面热镀锌层的截面形貌如图1a所示.镀锌层厚度均匀,平均厚度约95 μm,其厚度满足DL/T 1453-2015《输电线路铁塔防腐蚀保护涂装》要求的最小平均厚度≥86 μm,最小局部厚度≥70 μm的要求.在Q235钢板热浸镀锌过程中,钢板表面的Fe原子与锌槽中的Zn原子反应,依次形成Γ、δ、ζ等Zn-Fe金属间化合物层[16~18].其中,Γ层极薄,在1 μm左右,很难与δ层区分;镀锌层最外侧为η-Zn层,厚约30~40 μm.参考GB/T 15970.2-2000《金属和合金的腐蚀-应力腐蚀试验第2部分:弯梁试样的制备和应用》,将镀锌钢板切割成112 mm × 15 mm × 1.75 mm的矩形试样,依次用去离子水、丙酮超声清洗15 min后,再用无水乙醇冲洗,冷风吹干,最后用环氧树脂涂覆其表面,仅在其上表面留下100 mm × 10 mm的测试窗口(图1b).待树脂凝固后,试样经无水乙醇冲洗,吹干后,采用FA2004N型电子天平(精度0.1 mg)称重,记为m0. ...

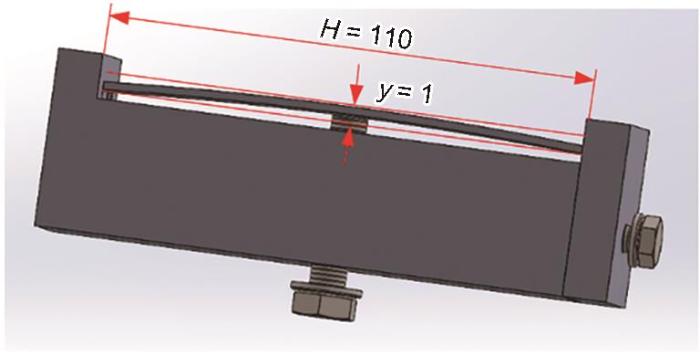

A stress corrosion clamping device with readable stress magnitude

1

... 采用恒变形加载模式,开展Q235钢板表面热镀锌层的应力腐蚀实验,利用图2的自制三点弯曲应力加载装置[19]对试样施加应力.采用45钢制造该装置的主体框架,待测的镀锌钢试样两端压入加载装置两侧挡板的凹槽中,并用侧面螺栓紧固,通过横梁下的螺栓对试样施加应力.为避免腐蚀,加载装置的外表面全部用环氧树脂涂覆封闭. ...

一种应力大小可读的应力腐蚀夹持装置

1

... 采用恒变形加载模式,开展Q235钢板表面热镀锌层的应力腐蚀实验,利用图2的自制三点弯曲应力加载装置[19]对试样施加应力.采用45钢制造该装置的主体框架,待测的镀锌钢试样两端压入加载装置两侧挡板的凹槽中,并用侧面螺栓紧固,通过横梁下的螺栓对试样施加应力.为避免腐蚀,加载装置的外表面全部用环氧树脂涂覆封闭. ...

The stress corrosion of wind power tower tube metal in atmospheric environment

2

2013

... 按照GB/T228.1-2021《金属材料 拉伸试验 第1部分室温试验方法》要求,使用CMT5105型电子万能试验机对矩形截面Q235镀锌钢板试样进行室温拉伸实验,横梁位移速率为2 mm/min,其应力-应变曲线如图3所示.该试样轴向拉伸过程产生明显的屈服齿,从而确定其上、下屈服点分别为311和305 MPa.基于应力腐蚀的特点[20],本文主要研究Q235钢板处于弹性应变状态下时,其表面镀锌层的应力腐蚀行为,因此所施加的应力应低于试样的下屈服点(305 MPa).基于GB/T 15970.2-2000给出的公式: ...

... 图8a~c为178 MPa应力状态下镀锌钢板试样镀锌层在0.05 mol/L NaCl水溶液中浸泡腐蚀144 h后的表面形貌.该镀锌钢板试样表面又出现了明显的腐蚀坑,腐蚀坑外的腐蚀层结构相对致密,表面平整,形成龟裂,在腐蚀坑周围堆积着疏松的腐蚀产物.由图8b可见,堆积于腐蚀坑周围的疏松腐蚀产物为龟裂的ZnO层及分布其间的细小Fe氧化物颗粒.这同样表明,镀锌钢试样镀锌层表面η-Zn层及其下的ζ相层已发生阳极氧化反应[20].腐蚀坑内的腐蚀产物结构疏松,腐蚀产物呈薄片状(图8c),结合图8d的EDS测试结果和相关文献[10,25~27],可确定该薄片状腐蚀产物主要为Zn5(OH)8Cl2∙H2O. ...

大气环境下风电塔筒金属材料的应力腐蚀

2

2013

... 按照GB/T228.1-2021《金属材料 拉伸试验 第1部分室温试验方法》要求,使用CMT5105型电子万能试验机对矩形截面Q235镀锌钢板试样进行室温拉伸实验,横梁位移速率为2 mm/min,其应力-应变曲线如图3所示.该试样轴向拉伸过程产生明显的屈服齿,从而确定其上、下屈服点分别为311和305 MPa.基于应力腐蚀的特点[20],本文主要研究Q235钢板处于弹性应变状态下时,其表面镀锌层的应力腐蚀行为,因此所施加的应力应低于试样的下屈服点(305 MPa).基于GB/T 15970.2-2000给出的公式: ...

... 图8a~c为178 MPa应力状态下镀锌钢板试样镀锌层在0.05 mol/L NaCl水溶液中浸泡腐蚀144 h后的表面形貌.该镀锌钢板试样表面又出现了明显的腐蚀坑,腐蚀坑外的腐蚀层结构相对致密,表面平整,形成龟裂,在腐蚀坑周围堆积着疏松的腐蚀产物.由图8b可见,堆积于腐蚀坑周围的疏松腐蚀产物为龟裂的ZnO层及分布其间的细小Fe氧化物颗粒.这同样表明,镀锌钢试样镀锌层表面η-Zn层及其下的ζ相层已发生阳极氧化反应[20].腐蚀坑内的腐蚀产物结构疏松,腐蚀产物呈薄片状(图8c),结合图8d的EDS测试结果和相关文献[10,25~27],可确定该薄片状腐蚀产物主要为Zn5(OH)8Cl2∙H2O. ...

Electrochemical study on corrosion behavior of hot dip galvanized zinc and zinc–aluminum alloy coatings in simulated marine atmospheric environment

1

2011

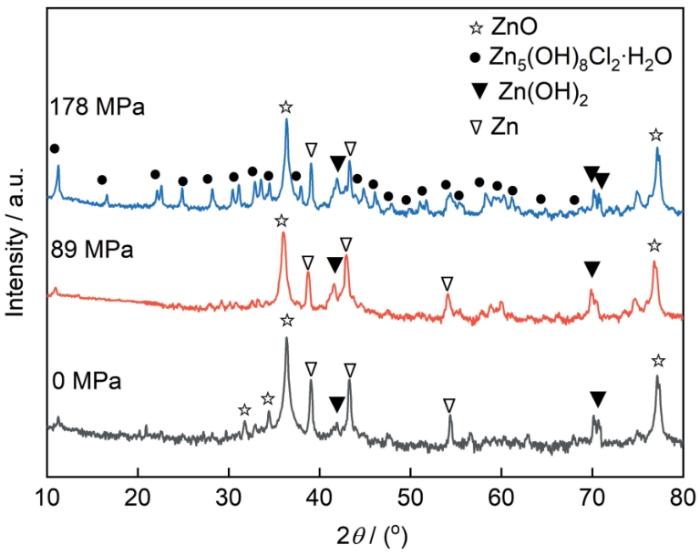

... 图5为不同应力下Q235镀锌钢试样在0.05 mol/L NaCl水溶液中浸泡144 h后镀锌层表面腐蚀产物的XRD谱.该腐蚀产物层均主要由ZnO、Zn(OH)2和Zn5(OH)8Cl2∙H2O构成[21,22].所不同的是,随着应力的增大,腐蚀产物中的Zn5(OH)8Cl2∙H2O含量增多,衍射峰增强.这是由于应力作用可在镀锌层表面的η-Zn层中诱发位错塞积甚至微裂纹[23],从而为阳极区提供更多的Cl-扩散通道,进而加速碱式氯化物的形成.同时,即便是178 MPa应力腐蚀试样,XRD仍可检测到比较强的η-Zn衍射峰,说明应力腐蚀试样表面的η-Zn层仍存在,仍持续发挥保护作用. ...

热浸镀锌及锌铝合金镀层在模拟海洋大气环境中腐蚀行为的电化学研究

1

2011

... 图5为不同应力下Q235镀锌钢试样在0.05 mol/L NaCl水溶液中浸泡144 h后镀锌层表面腐蚀产物的XRD谱.该腐蚀产物层均主要由ZnO、Zn(OH)2和Zn5(OH)8Cl2∙H2O构成[21,22].所不同的是,随着应力的增大,腐蚀产物中的Zn5(OH)8Cl2∙H2O含量增多,衍射峰增强.这是由于应力作用可在镀锌层表面的η-Zn层中诱发位错塞积甚至微裂纹[23],从而为阳极区提供更多的Cl-扩散通道,进而加速碱式氯化物的形成.同时,即便是178 MPa应力腐蚀试样,XRD仍可检测到比较强的η-Zn衍射峰,说明应力腐蚀试样表面的η-Zn层仍存在,仍持续发挥保护作用. ...

Effect of coating thickness on corrosion resistance of hot galvanized plate

1

2017

... 图5为不同应力下Q235镀锌钢试样在0.05 mol/L NaCl水溶液中浸泡144 h后镀锌层表面腐蚀产物的XRD谱.该腐蚀产物层均主要由ZnO、Zn(OH)2和Zn5(OH)8Cl2∙H2O构成[21,22].所不同的是,随着应力的增大,腐蚀产物中的Zn5(OH)8Cl2∙H2O含量增多,衍射峰增强.这是由于应力作用可在镀锌层表面的η-Zn层中诱发位错塞积甚至微裂纹[23],从而为阳极区提供更多的Cl-扩散通道,进而加速碱式氯化物的形成.同时,即便是178 MPa应力腐蚀试样,XRD仍可检测到比较强的η-Zn衍射峰,说明应力腐蚀试样表面的η-Zn层仍存在,仍持续发挥保护作用. ...

镀层厚度对热镀锌热轧板耐蚀性的影响

1

2017

... 图5为不同应力下Q235镀锌钢试样在0.05 mol/L NaCl水溶液中浸泡144 h后镀锌层表面腐蚀产物的XRD谱.该腐蚀产物层均主要由ZnO、Zn(OH)2和Zn5(OH)8Cl2∙H2O构成[21,22].所不同的是,随着应力的增大,腐蚀产物中的Zn5(OH)8Cl2∙H2O含量增多,衍射峰增强.这是由于应力作用可在镀锌层表面的η-Zn层中诱发位错塞积甚至微裂纹[23],从而为阳极区提供更多的Cl-扩散通道,进而加速碱式氯化物的形成.同时,即便是178 MPa应力腐蚀试样,XRD仍可检测到比较强的η-Zn衍射峰,说明应力腐蚀试样表面的η-Zn层仍存在,仍持续发挥保护作用. ...

Stress corrosion cracking of magnesium alloys: mechanism, influencing factors, and prevention technology

1

2019

... 图5为不同应力下Q235镀锌钢试样在0.05 mol/L NaCl水溶液中浸泡144 h后镀锌层表面腐蚀产物的XRD谱.该腐蚀产物层均主要由ZnO、Zn(OH)2和Zn5(OH)8Cl2∙H2O构成[21,22].所不同的是,随着应力的增大,腐蚀产物中的Zn5(OH)8Cl2∙H2O含量增多,衍射峰增强.这是由于应力作用可在镀锌层表面的η-Zn层中诱发位错塞积甚至微裂纹[23],从而为阳极区提供更多的Cl-扩散通道,进而加速碱式氯化物的形成.同时,即便是178 MPa应力腐蚀试样,XRD仍可检测到比较强的η-Zn衍射峰,说明应力腐蚀试样表面的η-Zn层仍存在,仍持续发挥保护作用. ...

镁合金的应力腐蚀开裂: 机理、影响因素、防护技术

1

2019

... 图5为不同应力下Q235镀锌钢试样在0.05 mol/L NaCl水溶液中浸泡144 h后镀锌层表面腐蚀产物的XRD谱.该腐蚀产物层均主要由ZnO、Zn(OH)2和Zn5(OH)8Cl2∙H2O构成[21,22].所不同的是,随着应力的增大,腐蚀产物中的Zn5(OH)8Cl2∙H2O含量增多,衍射峰增强.这是由于应力作用可在镀锌层表面的η-Zn层中诱发位错塞积甚至微裂纹[23],从而为阳极区提供更多的Cl-扩散通道,进而加速碱式氯化物的形成.同时,即便是178 MPa应力腐蚀试样,XRD仍可检测到比较强的η-Zn衍射峰,说明应力腐蚀试样表面的η-Zn层仍存在,仍持续发挥保护作用. ...

The effect of magneticfield on biomineralization and corrosion behavior of carbon steel induced by iron-oxidizing bacteria

1

2016

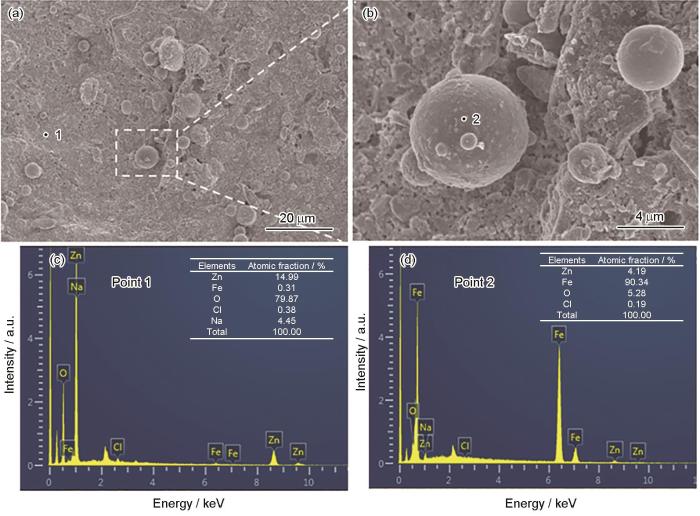

... 图7a和b为89 MPa应力状态下镀锌钢板试样在0.05 mol/L NaCl水溶液中浸泡腐蚀144 h后的表面SEM照片.该镀锌钢试样镀锌层表面的腐蚀坑较浅,腐蚀产物结构较为疏松,其中分布着一些孔洞(图7a).EDS测试表明,该腐蚀层主要含有Zn、O成分,由η-Zn层的腐蚀产物堆积而成(图7c).同时,在图7b上较浅的腐蚀坑表面也观察到一些粒径为2~7 μm的圆球,根据图7d的EDS测试结果,并参照文献[24],可确定其为Fe氧化物.只是其相对量较少,且易从腐蚀层上脱落,因而在图5的XRD谱上未观察到其明显的衍射峰.腐蚀产物中细小的Fe氧化物圆球的存在同样也说明了该区域处镀锌层η-Zn层下的ζ相层已发生腐蚀. ...

Corrosion behavior of hot-dip galvanized steel for power transmission tower in simulated acid rain atmospheric environment

3

2014

... 图8a~c为178 MPa应力状态下镀锌钢板试样镀锌层在0.05 mol/L NaCl水溶液中浸泡腐蚀144 h后的表面形貌.该镀锌钢板试样表面又出现了明显的腐蚀坑,腐蚀坑外的腐蚀层结构相对致密,表面平整,形成龟裂,在腐蚀坑周围堆积着疏松的腐蚀产物.由图8b可见,堆积于腐蚀坑周围的疏松腐蚀产物为龟裂的ZnO层及分布其间的细小Fe氧化物颗粒.这同样表明,镀锌钢试样镀锌层表面η-Zn层及其下的ζ相层已发生阳极氧化反应[20].腐蚀坑内的腐蚀产物结构疏松,腐蚀产物呈薄片状(图8c),结合图8d的EDS测试结果和相关文献[10,25~27],可确定该薄片状腐蚀产物主要为Zn5(OH)8Cl2∙H2O. ...

... 图10为在不同应力下Q235镀锌钢板腐蚀试样的极化曲线,能够初步反映试样镀锌层腐蚀表面的电化学特性[25].各极化曲线的拟合结果列于表2中,表中的βa、βc和Rp分别为阳极极化斜率、阴极极化斜率和极化电阻,由此计算出镀锌层腐蚀表面腐蚀电位(Ecorr)及电流密度(Icorr).一般地,所测试样的Icorr越大,Ecorr越低,越易被腐蚀[29].不同应力下镀锌钢试样镀锌层腐蚀表面的Icorr、Ecorr存在明显差异.随着外加应力的增大,镀锌钢试样镀锌层腐蚀表面的Ecorr降低,Icorr增大.图10中89 MPa应力下腐蚀试样镀锌层腐蚀表面反常低的Icorr可能与试样镀锌层表面新形成了厚度较薄但连续的腐蚀产物层的因素相关(图9c和d). ...

... 随着腐蚀的进行,氧化膜表面高浓度的OH-向阳极迁移,与阳极区的Zn+反应,在腐蚀坑处形成白色Zn(OH)2腐蚀产物.该腐蚀产物又在腐蚀介质中Cl-的作用下,部分转变为Zn5(OH)8Cl2∙H2O,反应过程如下[25]: ...

输电塔杆用热浸镀锌钢在模拟酸雨大气环境中的腐蚀行为

3

2014

... 图8a~c为178 MPa应力状态下镀锌钢板试样镀锌层在0.05 mol/L NaCl水溶液中浸泡腐蚀144 h后的表面形貌.该镀锌钢板试样表面又出现了明显的腐蚀坑,腐蚀坑外的腐蚀层结构相对致密,表面平整,形成龟裂,在腐蚀坑周围堆积着疏松的腐蚀产物.由图8b可见,堆积于腐蚀坑周围的疏松腐蚀产物为龟裂的ZnO层及分布其间的细小Fe氧化物颗粒.这同样表明,镀锌钢试样镀锌层表面η-Zn层及其下的ζ相层已发生阳极氧化反应[20].腐蚀坑内的腐蚀产物结构疏松,腐蚀产物呈薄片状(图8c),结合图8d的EDS测试结果和相关文献[10,25~27],可确定该薄片状腐蚀产物主要为Zn5(OH)8Cl2∙H2O. ...

... 图10为在不同应力下Q235镀锌钢板腐蚀试样的极化曲线,能够初步反映试样镀锌层腐蚀表面的电化学特性[25].各极化曲线的拟合结果列于表2中,表中的βa、βc和Rp分别为阳极极化斜率、阴极极化斜率和极化电阻,由此计算出镀锌层腐蚀表面腐蚀电位(Ecorr)及电流密度(Icorr).一般地,所测试样的Icorr越大,Ecorr越低,越易被腐蚀[29].不同应力下镀锌钢试样镀锌层腐蚀表面的Icorr、Ecorr存在明显差异.随着外加应力的增大,镀锌钢试样镀锌层腐蚀表面的Ecorr降低,Icorr增大.图10中89 MPa应力下腐蚀试样镀锌层腐蚀表面反常低的Icorr可能与试样镀锌层表面新形成了厚度较薄但连续的腐蚀产物层的因素相关(图9c和d). ...

... 随着腐蚀的进行,氧化膜表面高浓度的OH-向阳极迁移,与阳极区的Zn+反应,在腐蚀坑处形成白色Zn(OH)2腐蚀产物.该腐蚀产物又在腐蚀介质中Cl-的作用下,部分转变为Zn5(OH)8Cl2∙H2O,反应过程如下[25]: ...

Electrochemical study of zinc and carbon steel galvanized layer on failure process in simulated atmospheric environment

1

2011

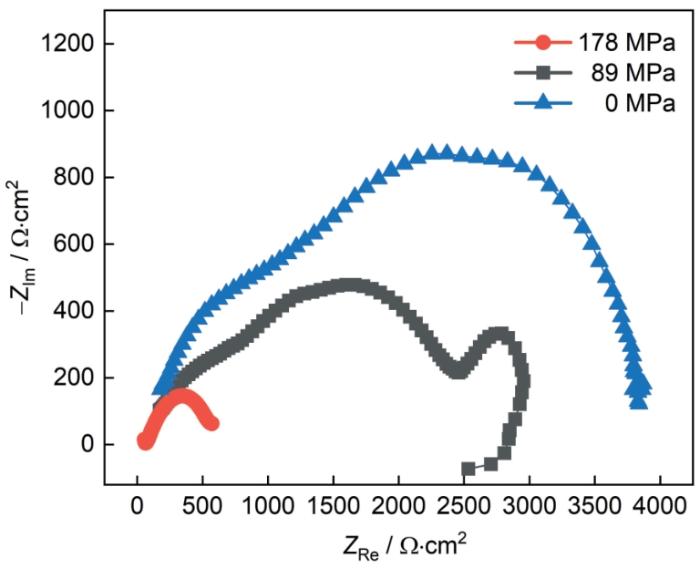

... 图11为在不同应力下镀锌钢腐蚀试样的EIS谱,其等效电路图如图12所示.随外加应力水平的增大,应力腐蚀试样镀锌层腐蚀表面的电化学反应电阻不断减小,即腐蚀速率不断增大,与镀锌层表面氧化膜相关的低频容抗弧半径不断减小.这说明,镀锌层表面氧化膜的保护能力越来越差.无应力腐蚀试样的阻抗谱仅有一个时间常数,为变形的单容抗弧,表明无吸附络合物等中间产物的形成,其等效电路图如图12a所示.随外加应力增加至89 MPa,应力腐蚀镀锌钢试样的阻抗谱具有两个时间常数,出现高频和低频两个容抗弧,这与镀锌层腐蚀表面的Zn5(OH)8Cl2∙H2O、Zn(OH)2反应产物层的形成有关[26],其等效电路图如图12b所示.随着外加应力进一步增大,镀锌层表面的氧化膜快速消失,Cl-更容易到达其表面,镀锌层阳极溶解产生的Zn2+结合阴极反应产生的OH-以及由Cl-吸附产生的Zn5(OH)8Cl2∙H2O,进而出现感抗弧[30].因此,178 MPa下镀锌层应力腐蚀表面阻抗谱的两个时间常数重叠,呈现出拉长变宽的容抗弧.这表明镀锌层表面的局部腐蚀形成活化区(腐蚀坑),腐蚀产物的覆盖范围减小,低频感抗弧逐渐缩小,与腐蚀产物层相关的低频容抗弧逐渐扩大直至与高频容抗弧重合,其等效电路图等同于图12a. ...

锌及碳钢镀锌层在模拟大气环境中失效过程的电化学研究

1

2011

... 图11为在不同应力下镀锌钢腐蚀试样的EIS谱,其等效电路图如图12所示.随外加应力水平的增大,应力腐蚀试样镀锌层腐蚀表面的电化学反应电阻不断减小,即腐蚀速率不断增大,与镀锌层表面氧化膜相关的低频容抗弧半径不断减小.这说明,镀锌层表面氧化膜的保护能力越来越差.无应力腐蚀试样的阻抗谱仅有一个时间常数,为变形的单容抗弧,表明无吸附络合物等中间产物的形成,其等效电路图如图12a所示.随外加应力增加至89 MPa,应力腐蚀镀锌钢试样的阻抗谱具有两个时间常数,出现高频和低频两个容抗弧,这与镀锌层腐蚀表面的Zn5(OH)8Cl2∙H2O、Zn(OH)2反应产物层的形成有关[26],其等效电路图如图12b所示.随着外加应力进一步增大,镀锌层表面的氧化膜快速消失,Cl-更容易到达其表面,镀锌层阳极溶解产生的Zn2+结合阴极反应产生的OH-以及由Cl-吸附产生的Zn5(OH)8Cl2∙H2O,进而出现感抗弧[30].因此,178 MPa下镀锌层应力腐蚀表面阻抗谱的两个时间常数重叠,呈现出拉长变宽的容抗弧.这表明镀锌层表面的局部腐蚀形成活化区(腐蚀坑),腐蚀产物的覆盖范围减小,低频感抗弧逐渐缩小,与腐蚀产物层相关的低频容抗弧逐渐扩大直至与高频容抗弧重合,其等效电路图等同于图12a. ...

Corrosion behavior of galvanized steel for power transmission tower with breakage of zinc coating in polluted environment

2

2013

... 图8a~c为178 MPa应力状态下镀锌钢板试样镀锌层在0.05 mol/L NaCl水溶液中浸泡腐蚀144 h后的表面形貌.该镀锌钢板试样表面又出现了明显的腐蚀坑,腐蚀坑外的腐蚀层结构相对致密,表面平整,形成龟裂,在腐蚀坑周围堆积着疏松的腐蚀产物.由图8b可见,堆积于腐蚀坑周围的疏松腐蚀产物为龟裂的ZnO层及分布其间的细小Fe氧化物颗粒.这同样表明,镀锌钢试样镀锌层表面η-Zn层及其下的ζ相层已发生阳极氧化反应[20].腐蚀坑内的腐蚀产物结构疏松,腐蚀产物呈薄片状(图8c),结合图8d的EDS测试结果和相关文献[10,25~27],可确定该薄片状腐蚀产物主要为Zn5(OH)8Cl2∙H2O. ...

... 当η-Zn层中的应力腐蚀坑深入到ζ相层时,因其具有柱状ζ-FeZn13晶粒间分布η-Zn层的显微结构特征,且两相间具有明显的电位差,因而在ζ相层中的ζ-FeZn13与η-Zn界面构成电偶腐蚀[5,17,27],同时在拉应力状态下,应力腐蚀裂纹沿该相界面扩展(图13d).伴随着镀锌层应力腐蚀过程的持续进行,应力腐蚀裂纹深入到镀锌层的δ相层,最终达到镀锌层与Q235钢基体界面,导致镀锌层对钢基体的保护作用逐渐丧失. ...

镀锌层破损输电杆塔用镀锌钢在干湿交替作用下的腐蚀行为

2

2013

... 图8a~c为178 MPa应力状态下镀锌钢板试样镀锌层在0.05 mol/L NaCl水溶液中浸泡腐蚀144 h后的表面形貌.该镀锌钢板试样表面又出现了明显的腐蚀坑,腐蚀坑外的腐蚀层结构相对致密,表面平整,形成龟裂,在腐蚀坑周围堆积着疏松的腐蚀产物.由图8b可见,堆积于腐蚀坑周围的疏松腐蚀产物为龟裂的ZnO层及分布其间的细小Fe氧化物颗粒.这同样表明,镀锌钢试样镀锌层表面η-Zn层及其下的ζ相层已发生阳极氧化反应[20].腐蚀坑内的腐蚀产物结构疏松,腐蚀产物呈薄片状(图8c),结合图8d的EDS测试结果和相关文献[10,25~27],可确定该薄片状腐蚀产物主要为Zn5(OH)8Cl2∙H2O. ...

... 当η-Zn层中的应力腐蚀坑深入到ζ相层时,因其具有柱状ζ-FeZn13晶粒间分布η-Zn层的显微结构特征,且两相间具有明显的电位差,因而在ζ相层中的ζ-FeZn13与η-Zn界面构成电偶腐蚀[5,17,27],同时在拉应力状态下,应力腐蚀裂纹沿该相界面扩展(图13d).伴随着镀锌层应力腐蚀过程的持续进行,应力腐蚀裂纹深入到镀锌层的δ相层,最终达到镀锌层与Q235钢基体界面,导致镀锌层对钢基体的保护作用逐渐丧失. ...

Study on localized corrosion behavior of galvanized coatings and passive films based on SECM

1

2022

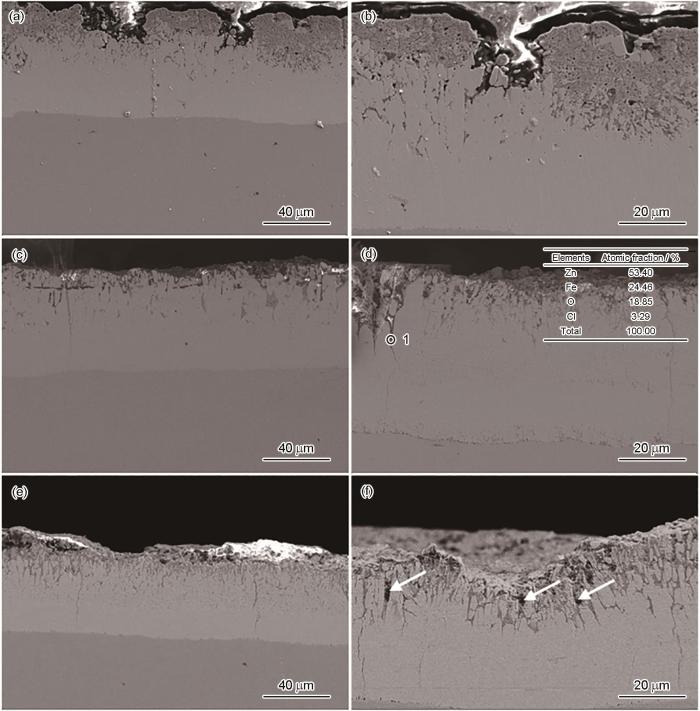

... 图9为不同应力状态镀锌钢板试样镀锌层在0.05 mol/L NaCl水溶液浸泡腐蚀144 h后的截面形貌.无应力作用下,镀锌层表面腐蚀程度弱,η-Zn层清晰可见,厚度约为70 μm,但其中含有多个腐蚀坑,已突入ζ相层,破坏了η-Zn层的完整性,腐蚀坑内的腐蚀产物结构疏松(图9a和b).89 MPa应力下,镀锌钢试样镀锌层表面η-Zn层已消耗殆尽,腐蚀产物大多脱落,ζ相层基本上完全暴露于腐蚀介质中(图9c和d).在裂纹尖端,除了Zn、Fe成分外,还测得一定的O、Cl成分,如图9d上点1及其成分所示.这表明,伴随镀锌层应力腐蚀的进行,腐蚀介质已到达裂纹前沿,促进腐蚀产物生成[28].178 MPa应力下,镀锌钢试样镀锌层的腐蚀更为明显,整个ζ相层均发生了腐蚀,且外侧部分的ζ相层已反应消失,形成新的腐蚀坑,剩余镀锌层的厚度仅约为50 μm.此外,ζ相层中分布着高密度的腐蚀裂纹,伴随镀锌层应力腐蚀的进行,裂纹变宽,其中的腐蚀产物结构疏松,在制样时脱落,形成孔洞(图9f中箭头所示).应力腐蚀裂纹中疏松的腐蚀产物难以阻止腐蚀介质向裂纹尖端的扩散,应力腐蚀持续,裂纹的宽度和深度增大,部分腐蚀裂纹甚至达到紧邻Q235钢基体的δ相层,镀锌层的应力腐蚀程度显著增大(图9e和f). ...

基于SECM探究镀锌层及其钝化膜的微区腐蚀行为

1

2022

... 图9为不同应力状态镀锌钢板试样镀锌层在0.05 mol/L NaCl水溶液浸泡腐蚀144 h后的截面形貌.无应力作用下,镀锌层表面腐蚀程度弱,η-Zn层清晰可见,厚度约为70 μm,但其中含有多个腐蚀坑,已突入ζ相层,破坏了η-Zn层的完整性,腐蚀坑内的腐蚀产物结构疏松(图9a和b).89 MPa应力下,镀锌钢试样镀锌层表面η-Zn层已消耗殆尽,腐蚀产物大多脱落,ζ相层基本上完全暴露于腐蚀介质中(图9c和d).在裂纹尖端,除了Zn、Fe成分外,还测得一定的O、Cl成分,如图9d上点1及其成分所示.这表明,伴随镀锌层应力腐蚀的进行,腐蚀介质已到达裂纹前沿,促进腐蚀产物生成[28].178 MPa应力下,镀锌钢试样镀锌层的腐蚀更为明显,整个ζ相层均发生了腐蚀,且外侧部分的ζ相层已反应消失,形成新的腐蚀坑,剩余镀锌层的厚度仅约为50 μm.此外,ζ相层中分布着高密度的腐蚀裂纹,伴随镀锌层应力腐蚀的进行,裂纹变宽,其中的腐蚀产物结构疏松,在制样时脱落,形成孔洞(图9f中箭头所示).应力腐蚀裂纹中疏松的腐蚀产物难以阻止腐蚀介质向裂纹尖端的扩散,应力腐蚀持续,裂纹的宽度和深度增大,部分腐蚀裂纹甚至达到紧邻Q235钢基体的δ相层,镀锌层的应力腐蚀程度显著增大(图9e和f). ...

Corrosion of pure Mg as a function of grain size and processing route

1

2008

... 图10为在不同应力下Q235镀锌钢板腐蚀试样的极化曲线,能够初步反映试样镀锌层腐蚀表面的电化学特性[25].各极化曲线的拟合结果列于表2中,表中的βa、βc和Rp分别为阳极极化斜率、阴极极化斜率和极化电阻,由此计算出镀锌层腐蚀表面腐蚀电位(Ecorr)及电流密度(Icorr).一般地,所测试样的Icorr越大,Ecorr越低,越易被腐蚀[29].不同应力下镀锌钢试样镀锌层腐蚀表面的Icorr、Ecorr存在明显差异.随着外加应力的增大,镀锌钢试样镀锌层腐蚀表面的Ecorr降低,Icorr增大.图10中89 MPa应力下腐蚀试样镀锌层腐蚀表面反常低的Icorr可能与试样镀锌层表面新形成了厚度较薄但连续的腐蚀产物层的因素相关(图9c和d). ...

Study on electrochemical behavior of prestressed reinforcement in simulated concrete solution

1

2013

... 图11为在不同应力下镀锌钢腐蚀试样的EIS谱,其等效电路图如图12所示.随外加应力水平的增大,应力腐蚀试样镀锌层腐蚀表面的电化学反应电阻不断减小,即腐蚀速率不断增大,与镀锌层表面氧化膜相关的低频容抗弧半径不断减小.这说明,镀锌层表面氧化膜的保护能力越来越差.无应力腐蚀试样的阻抗谱仅有一个时间常数,为变形的单容抗弧,表明无吸附络合物等中间产物的形成,其等效电路图如图12a所示.随外加应力增加至89 MPa,应力腐蚀镀锌钢试样的阻抗谱具有两个时间常数,出现高频和低频两个容抗弧,这与镀锌层腐蚀表面的Zn5(OH)8Cl2∙H2O、Zn(OH)2反应产物层的形成有关[26],其等效电路图如图12b所示.随着外加应力进一步增大,镀锌层表面的氧化膜快速消失,Cl-更容易到达其表面,镀锌层阳极溶解产生的Zn2+结合阴极反应产生的OH-以及由Cl-吸附产生的Zn5(OH)8Cl2∙H2O,进而出现感抗弧[30].因此,178 MPa下镀锌层应力腐蚀表面阻抗谱的两个时间常数重叠,呈现出拉长变宽的容抗弧.这表明镀锌层表面的局部腐蚀形成活化区(腐蚀坑),腐蚀产物的覆盖范围减小,低频感抗弧逐渐缩小,与腐蚀产物层相关的低频容抗弧逐渐扩大直至与高频容抗弧重合,其等效电路图等同于图12a. ...

The effect of tensile deformation on the stress corrosion behavior of AZ31 magnesium alloys

1

2021

... 图13为Q235镀锌钢试样镀锌层的应力腐蚀模型图.在腐蚀初期,在外加应力和腐蚀介质中的Cl-作用下,镀锌层的η-Zn层表面存在组织缺陷处(如凹坑、晶界等)的表面氧化膜优先被浸蚀[31],产生点蚀,进而扩大形成腐蚀坑,并暴露出新鲜的Zn金属(图13a和b).新鲜的Zn金属表面与镀锌层表面氧化膜之间存在电位差,构成氧浓差腐蚀电池[32],电极反应式如下[33]: ...

拉伸变形对AZ31镁合金应力腐蚀行为影响

1

2021

... 图13为Q235镀锌钢试样镀锌层的应力腐蚀模型图.在腐蚀初期,在外加应力和腐蚀介质中的Cl-作用下,镀锌层的η-Zn层表面存在组织缺陷处(如凹坑、晶界等)的表面氧化膜优先被浸蚀[31],产生点蚀,进而扩大形成腐蚀坑,并暴露出新鲜的Zn金属(图13a和b).新鲜的Zn金属表面与镀锌层表面氧化膜之间存在电位差,构成氧浓差腐蚀电池[32],电极反应式如下[33]: ...

Study on initial corrosion behavior of Zn-Al-Mg coating and pure zinc coating in typical atmospheric environment

1

2024

... 图13为Q235镀锌钢试样镀锌层的应力腐蚀模型图.在腐蚀初期,在外加应力和腐蚀介质中的Cl-作用下,镀锌层的η-Zn层表面存在组织缺陷处(如凹坑、晶界等)的表面氧化膜优先被浸蚀[31],产生点蚀,进而扩大形成腐蚀坑,并暴露出新鲜的Zn金属(图13a和b).新鲜的Zn金属表面与镀锌层表面氧化膜之间存在电位差,构成氧浓差腐蚀电池[32],电极反应式如下[33]: ...

锌铝镁镀层和纯锌镀层在典型大气环境中初期腐蚀行为研究

1

2024

... 图13为Q235镀锌钢试样镀锌层的应力腐蚀模型图.在腐蚀初期,在外加应力和腐蚀介质中的Cl-作用下,镀锌层的η-Zn层表面存在组织缺陷处(如凹坑、晶界等)的表面氧化膜优先被浸蚀[31],产生点蚀,进而扩大形成腐蚀坑,并暴露出新鲜的Zn金属(图13a和b).新鲜的Zn金属表面与镀锌层表面氧化膜之间存在电位差,构成氧浓差腐蚀电池[32],电极反应式如下[33]: ...

The atmospheric corrosion properties of some common structural metals: a comparative study

1

1982

... 图13为Q235镀锌钢试样镀锌层的应力腐蚀模型图.在腐蚀初期,在外加应力和腐蚀介质中的Cl-作用下,镀锌层的η-Zn层表面存在组织缺陷处(如凹坑、晶界等)的表面氧化膜优先被浸蚀[31],产生点蚀,进而扩大形成腐蚀坑,并暴露出新鲜的Zn金属(图13a和b).新鲜的Zn金属表面与镀锌层表面氧化膜之间存在电位差,构成氧浓差腐蚀电池[32],电极反应式如下[33]: ...

Plastic deformation of hexagonal close-packed metals

1

1995

... 在外加应力作用下,腐蚀坑底尖端或缺口处的曲率大,易诱发应力集中,Cl-也在该处富集(图9d),导致反应产物膜的破裂,再次暴露出η-Zn层,与腐蚀产物膜构成腐蚀原电池,加快腐蚀进程.一般地,Zn等密排六方(hcp)结构的金属在外加载荷作用下产生位错的晶界滑移[34~36],易在Zn的晶界处产生位错塞积,诱发晶界应力,从而形成沿晶的应力腐蚀裂纹.在应力与腐蚀介质的共同作用下,加剧η-Zn层的腐蚀(图13c). ...

密排六方金属的塑性变形

1

1995

... 在外加应力作用下,腐蚀坑底尖端或缺口处的曲率大,易诱发应力集中,Cl-也在该处富集(图9d),导致反应产物膜的破裂,再次暴露出η-Zn层,与腐蚀产物膜构成腐蚀原电池,加快腐蚀进程.一般地,Zn等密排六方(hcp)结构的金属在外加载荷作用下产生位错的晶界滑移[34~36],易在Zn的晶界处产生位错塞积,诱发晶界应力,从而形成沿晶的应力腐蚀裂纹.在应力与腐蚀介质的共同作用下,加剧η-Zn层的腐蚀(图13c). ...

Study on processes of superplastic deformation of Zn-4%Al alloy

0

1985

Zn-4%Al合金超塑性变形微观过程的研究

0

1985

The study of superplastic mechanism of Zn-Al eutectoid alloy

1

1995

... 在外加应力作用下,腐蚀坑底尖端或缺口处的曲率大,易诱发应力集中,Cl-也在该处富集(图9d),导致反应产物膜的破裂,再次暴露出η-Zn层,与腐蚀产物膜构成腐蚀原电池,加快腐蚀进程.一般地,Zn等密排六方(hcp)结构的金属在外加载荷作用下产生位错的晶界滑移[34~36],易在Zn的晶界处产生位错塞积,诱发晶界应力,从而形成沿晶的应力腐蚀裂纹.在应力与腐蚀介质的共同作用下,加剧η-Zn层的腐蚀(图13c). ...

Zn-Al共析合金室温超塑性变形机理

1

1995

... 在外加应力作用下,腐蚀坑底尖端或缺口处的曲率大,易诱发应力集中,Cl-也在该处富集(图9d),导致反应产物膜的破裂,再次暴露出η-Zn层,与腐蚀产物膜构成腐蚀原电池,加快腐蚀进程.一般地,Zn等密排六方(hcp)结构的金属在外加载荷作用下产生位错的晶界滑移[34~36],易在Zn的晶界处产生位错塞积,诱发晶界应力,从而形成沿晶的应力腐蚀裂纹.在应力与腐蚀介质的共同作用下,加剧η-Zn层的腐蚀(图13c). ...