大型水陆两栖飞机是为满足水上救援、森林救火和海洋巡逻等特种任务而研发的新型海洋装备。起落架作为飞机的重要组件,具有承载和转向的功能,而水陆两栖飞机的起落架用结构材料还需同时满足陆上起降、水上起降、水面滑行等行为的性能要求。目前,大多数起落架结构材料使用的是高强度、高韧性和高耐蚀性的超高强度钢[1],而大型水陆两栖飞机起落架服役时面临着高湿、高盐雾、高温、干湿交替等复杂严酷的海洋环境。然而,水陆两栖飞机起落架在海上起降过程中还同时面临着腐蚀环境和载荷的双重影响,这将大幅度降低起落架的安全使用寿命和可靠性。

不少学者对起落架用钢在海洋环境中的腐蚀行为进行了研究。在腐蚀特性方面,于美等[2]对比研究了23Co14Ni12Cr3Mo在不同环境中的腐蚀行为,结果表明周期浸润环境中腐蚀最快,中性盐雾环境中次之,海水全浸环境中最慢,腐蚀均由点蚀逐渐转变为全面腐蚀。Montoya等[3]研究了ASTM A242低合金高强钢在周期浸润环境下的腐蚀行为,结果表明稳定的腐蚀产物层阻碍了基体与溶液的接触从而降低了腐蚀速率。Liu等[4]对30CrMnSiNi2A钢在3.5%NaCl溶液中的初期腐蚀行为进行了研究,结果表明前期腐蚀以点蚀为主,腐蚀速率与时间呈指数关系。Yu等[5]研究表明温度升高会导致AISI 4135高强度钢在海洋飞溅区的点蚀敏感性上升。在腐蚀产物方面,Liu等[4]指出30CrMnSiNi2A钢在3.5%NaCl溶液中的锈层由外层γ-FeOOH和内层的Fe2O3和β-FeOOH组成。Guo等[6]通过干湿循环交替实验研究了锈层对模拟沿海大气环境下300M超高强度钢腐蚀行为的影响,结果表明在干湿循环过程中,外锈层的粘结性能和密度随外锈层厚度的增加而降低,内锈层对钢基体具有保护作用。腐蚀行为尤其是局部腐蚀会导致钢的疲劳性能下降[7,8]。Zhao等[8]研究了X80钢在3.5%NaCl溶液中的腐蚀疲劳裂纹萌生,点蚀坑处是疲劳裂纹萌生的源头,导致X80钢抗疲劳性能的下降。Yang等[9]研究表明超高强度贝氏体钢中的残余奥氏体可提高钢的疲劳性能。Palin-Luc等[7]研究了海水环境中点蚀对马氏体-贝氏体热轧钢超高周疲劳性能的影响,结果表明疲劳裂纹从点蚀处萌生,其在108周次的疲劳极限明显小于空气中的疲劳极限,点蚀大大降低了其疲劳寿命。因此,研究水陆两栖飞机起落架用钢的腐蚀行为对起落架的选材和服役寿命的预测具有重大的意义。

本文选取常用的起落架用钢30CrMnSiA、30CrMnSiNi2A、300M和A100,通过电化学测试、浸泡试验和腐蚀疲劳试验,结合腐蚀产物分析和断口分析,对比研究4种钢在人工海水环境中的腐蚀行为差异,为新型水陆两栖飞机起落架设计选材提供数据支持。

1 实验方法

表1 4种超高强度钢的化学成分

Table1

| Material | C | Cr | Mn | Ni | Si | Mo | V | Fe |

|---|---|---|---|---|---|---|---|---|

| 30CrMnSiNi2A steel | 0.27-0.34 | 0.90-1.20 | 1.00-1.30 | 1.40-1.80 | 0.90-1.20 | - | - | Bal. |

| 30CrMnSiA steel | 0.28-0.34 | 0.80-1.10 | 0.80-1.10 | ≤0.030 | 0.90-1.20 | - | - | Bal. |

| 300M steel | 0.41-0.46 | 0.65-0.95 | 0.65-0.90 | 1.60-2.00 | 1.45-1.80 | 0.30-0.40 | 0.05-0.10 | Bal. |

| A100 steel | 0.21-0.27 | 2.50-3.30 | ≤0.10 | 11.0-12.0 | ≤0.10 | 1.00-1.30 | (Co)13.3-13.5 | Bal. |

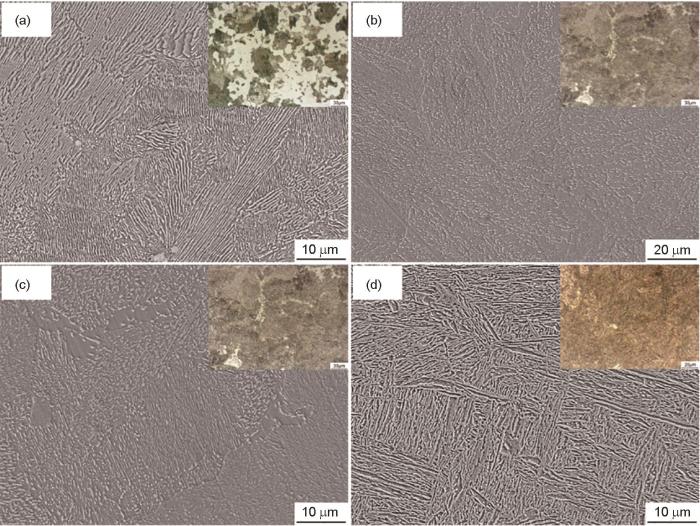

图1

图1

30CrMnSiA、30CrMnSiNi2A、300M和A100钢金相组织的SEM图和光学显微镜图

Fig.1

OM and SEM images of 30CrMnSiA (a), 30CrMnSiNi2A (b), 300M (c) and A100 (d) steels

实验所用溶液为人工海水(ASW)溶液,其化学成分(g/L)为:NaCl 24.53、Na2SO4 4.09、NaHCO3 0.201、KCl 0.695、MgCl2·6H2O 11.1、CaCl2 1.16和KBr 0.101。采用分析纯级试剂和去离子水配制溶液,并用NaOH调节pH至8.2。

将4种钢切割成10 mm × 10 mm × 5mm的块状试样,试样表面采用800#砂纸打磨,封装入环氧树脂中制成电化学试样,试样暴露面积为1 cm2。电化学测试在Autolab PGSTAT 302 N电化学工作站上进行。采用三电极体系,电化学试样为工作电极(WE),表面积1 cm2的铂片为对电极(CE),饱和甘汞电极(SCE)为参比电极(RE)。RE和WE的间距在1 mm左右以降低欧姆降的影响[10,11]。电化学测试前先施加-1.2 VSCE的电位进行120 s的阴极极化以保证同样的表面状态,然后进行1800 s的开路电位(OCP)测试,之后进行电化学阻抗谱(EIS)测试,频率范围为105~10-2 Hz,扰动电位为± 10 mV。EIS测试之后进行动电位极化测试,电位从-1.0VSCE开始向阳极以0.5 mV/s的速率扫描,直到阳极腐蚀电流密度达到2 mA/cm2。每组测试各进行3次以保证可重复性。

浸泡实验所用试样为30 mm × 20 mm × 3 mm的块状试样,采用悬挂法将试样浸泡在pH 8.2的人工海水中并置于30 ± 1℃的恒温水浴锅中。浸泡周期为28 d,每种钢各3件平行试样。浸泡实验结束后取出,首先使用数码相机记录宏观形貌,然后使用X射线衍射仪(XRD,XRD-7000)来分析腐蚀产物成分,采用Cu靶材,角度范围为20°~80°。按照标准GB/T 16545-2015配置除锈液(1000 mL HCl + 1000 mL H2O + 3 g C6H12N4)进行超声除锈,记录除锈后的重量,分别计算试样重量变化。使用配备了能谱仪(EDS)的ZEISS-Gemini300型扫描电子显微镜(SEM)对除锈前后的腐蚀形貌和锈层横截面形貌进行表征;使用KEYENCE VK-X260k型激光共聚焦扫描显微镜(CLSM)对除锈后的表面轮廓进行三维分析。

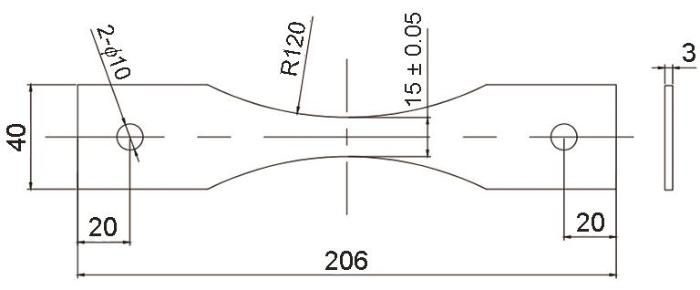

腐蚀疲劳试验依据标准GJB 1997A-2018在Landmark250型疲劳试验机上进行,最大载荷为25 kN,载荷波形为正弦波,应力比R = 0.06,加载频率f = 10 Hz,加载方式为轴向横幅试验载荷。腐蚀疲劳试样尺寸见图2,试验环境为人工海水环境(pH = 8.2,T = 30 ± 1℃),疲劳试验前先在ASW中进行28 d的预腐蚀。试样断裂后记录疲劳寿命,截取断口处约5 mm的试样,使用SEM对断口形貌及侧表面形貌进行观察。

图2

2 结果与讨论

2.1 电化学分析

图3

图3

4种钢在人工海水中的电化学测试结果

Fig.3

Electrochemical test results of the four types of steel: (a) open circuit potential plot, (b) potentiodynamic polarization curves, (c) Nyquist plots, (d) equivalent circuit for EIS test

表2 动电位极化曲线拟合得到的电化学参数

Table 2

| Material | Ecorr / VSCE | Icorr / μA·cm-2 |

|---|---|---|

| 30CrMnSiA steel | -0.7624 | 150.330 |

| 30CrMnSiNi2A steel | -0.7152 | 25.967 |

| 300M steel | -0.6900 | 21.457 |

| A100 steel | -0.5102 | 8.554 |

图3c和d分别为4种钢的Nyquist图和拟合电路。从30CrMnSiA、30CrMnSiNi2A钢的阻抗谱可以观察到扁平状的容抗弧,这表明可能存在两个时间常数,分别为高频的电荷转移电阻和低频的膜电阻。300M和A100钢的Nyquist图中仅包含单一容抗弧,说明电极反应为界面反应过程,电荷转移过程主导了Faraday过程。从宏观形貌图(见图4c和d)中可以看出,A100钢表面未能形成完整腐蚀产物膜,而300M钢锈层较为疏松,因此用Model A进行拟合。而其余两种钢的双容抗弧特征说明电极表面成膜,采用Model B拟合。使用软件Zsimpdemo拟合后的结果见表3,其中Rs为溶液电阻,Rf和CPEf分别为腐蚀产物膜的电阻和电容,Rct为电荷转移电阻,CPEdl为双电层电容。由于电极表面的非均匀性,容抗弧会因为弥散效应而偏离规则的半圆形,因此采用常相位角原件代替纯电容[13]。拟合结果表明,A100钢的极化电阻远大于其余3种钢,这是因为A100钢耐蚀合金元素含量较高,腐蚀抑制能力较强,电荷转移速度较慢。300M钢腐蚀速度较快,表面锈层疏松且保护性较弱,所以极化电阻较低。容抗弧半径的大小反映了电化学反应阻力的大小[14],A100钢的容抗弧半径最大,极化电阻最大,即耐蚀性最高。

图4

图4

30CrMnSiA、30CrMnSiNi2A、300M和A100钢浸泡28 d后的宏观形貌

Fig.4

Macro-morphologies of 30CrMnSiA (a), 30CrMnSiNi2A (b), 300M (c) and A100 (d) steels after immersion for 28 d

表3 电化学阻抗谱拟合的电化学参数

Table 3

| Material | Rs Ω·cm2 | CPEdl Ω-1·cm-2·s-n | n1 | Rct Ω·cm2 | CPEf Ω-1·cm-2·s-n | n2 | Rf Ω·cm2 | Rp Ω·cm2 | Model |

|---|---|---|---|---|---|---|---|---|---|

| 30CrMnSiA steel | 5.9 | 3.19 × 10-4 | 0.8 | 230.0 | 2.06 × 10-3 | 0.4 | 794.5 | 1024.5 | B |

| 30CrMnSiNi2A steel | 6.2 | 1.72 × 10-3 | 0.6 | 704.8 | 5.91 × 10-4 | 0.8 | 377.7 | 1082.5 | B |

| 300M steel | 8.1 | 7.61 × 10-4 | 0.7 | 733.3 | - | - | - | 733.3 | A |

| A100 steel | 7.3 | 2.493 × 10-4 | 0.8 | 7974 | - | - | - | 7974 | A |

2.2 浸泡实验

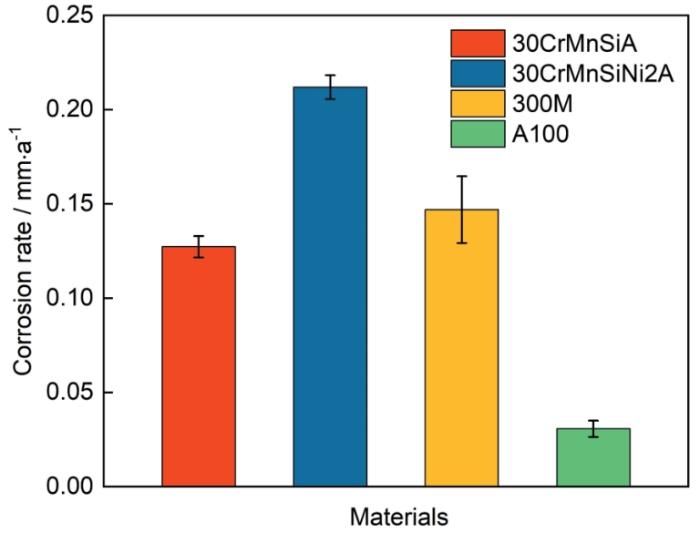

采用失重法分别计算4种钢浸泡28 d后的腐蚀速率,公式如下[15]:

式中,V为腐蚀速率,mm/a;Δw为试样失重,g;ρ为试样密度,g/cm3;A为试样表面积,cm2;t为浸泡时间,h。腐蚀速率结果如图5所示,30CrMnSiNi2A钢的腐蚀速率最大,A100钢的腐蚀速率最小,仅为0.03 mm/a。电化学测试腐蚀电流密度得到的结果是30CrMnSiA钢的腐蚀速率最大。电化学测试和失重法得到的结果存在差异,这是因为失重试验腐蚀速率结果反映的是长周期内的平均腐蚀速率,而电化学测试腐蚀速率结果反映的是短时间内的瞬时腐蚀速率。

图5

图5

4 种钢浸泡28 d后的腐蚀速率

Fig.5

Corrosion rate of the four types of steel obtained by mass loss after immersion for 28 d

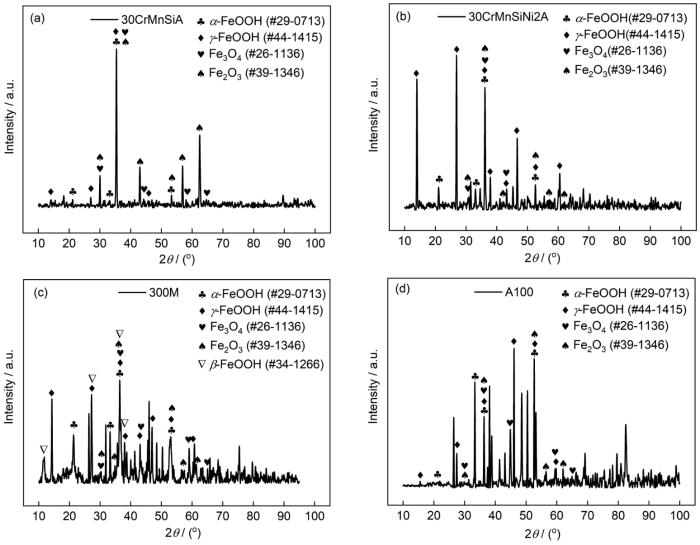

对4种钢表面腐蚀产物进行XRD分析,结果见图6。4种钢的腐蚀产物类似,主要由α-FeOOH、γ-FeOOH、Fe2O3和Fe3O4等组成,因为浸泡环境下腐蚀产物中有较多剥落,因此基体Fe被检测出(图中未标记)。300M钢的腐蚀产物中存在少量β-FeOOH。

图6

图6

30CrMnSiA、30CrMnSiNi2A、300M和A100钢浸泡28 d后表面腐蚀产物的XRD谱

Fig.6

XRD patterns of 30CrMnSiA (a), 30CrMnSiNi2A (b), 300M (c) and A100 (d) steels after immersion for 28 d

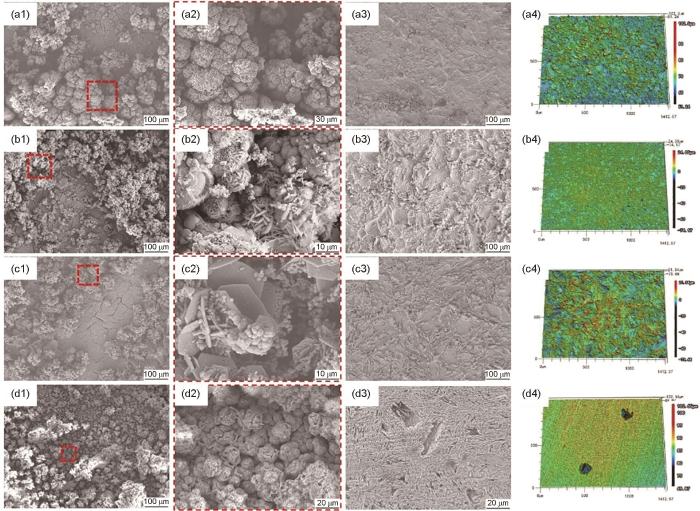

图7为4种钢在人工海水中浸泡28 d后腐蚀产物形貌和去除腐蚀产物后的表面形貌及三维轮廓图。从图7a1~d1和a2~d2中可以看出,4种钢的腐蚀产物大致分为两层,30CrMnSiA钢的腐蚀产物表层为花球状,底层为开裂泥土状;30CrMnSiNi2A钢的表层腐蚀产物中可以看出多种组织特征,如条棒状、片状和针状等;300M钢的表层腐蚀产物主要由层片状及依附在片状组织上的球状组织组成。从宏观形貌可以看出,A100钢表面并未被红锈完全覆盖,腐蚀产物主要由底层的花苞状产物和表层的球状和针状组织组成。研究表明[17,18],γ-FeOOH通常呈棉球状、层片状和团簇状,针状和球状是α-FeOOH的典型特征,Fe3O4通常呈块状。研究人员[19~21]普遍认为低碳钢表面优先形成γ-FeOOH,随着锈层逐渐增厚,活性的γ-FeOOH转变为稳定的α-FeOOH,两者依附存在,使锈层更加致密。内锈层中裂纹的出现表明保护性下降,难以有效阻挡腐蚀介质与基体接触。

图7

图7

30CrMnSiA、30CrMnSiNi2A、300M和A100钢浸泡28 d后的腐蚀产物形貌和去除腐蚀产物腐蚀表面形貌及三维轮廓图

Fig.7

Micro-morphologies of corrosion products (a1-d1, a2-d2), corrosion surface morphologies (a3-d3) and 3D morphologies (a4-d4) after removal corrosion products of 30CrMnSiA (a1-a4), 30CrMnSiNi2A (b1-b4), 300M (c1-c4) and A100 (d1-d4) steels after immersion for 28 d

图8为4种钢在人工海水浸泡28 d后的横截面形貌以及EDS面扫分析结果,形貌图中自左向右依次为环氧树脂、锈层和基体,EDS面扫分析结果中的元素含量见表4。4种钢的锈层都表现出不均匀的特点,部分环氧树脂渗入基体/锈层界面,说明基体与锈层的结合不紧密。30CrMnSiA钢的锈层厚度约为80 μm,锈层中存在较多裂纹和空隙;30CrMnSiNi2A钢的锈层非常疏松,厚度约为100 μm,疏松的腐蚀产物保护性降低;300M钢的锈层约为65 μm,出现直达基体的裂纹;A100钢的锈层厚度仅为50 μm左右。4种钢的锈层中,Ca的偏聚明显,已有研究证明低碳钢在海水中浸泡会导致钙质沉积物的附着,而钙质沉积可以抑制金属腐蚀[22~24]。

图8

图8

30CrMnSiA、30CrMnSiNi2A、300M和A100钢在人工海水中浸泡28 d后的截面形貌及元素面扫图

Fig.8

Cross section morphology and corresponding elemental mapping of 30CrMnSiA (a), 30CrMnSiNi2A (b), 300M (c) and A100 (d) steels after immersion for 28 d in ASW

表4 4种钢的横截面EDS结果中的元素含量

Table 4

| Material | C | O | Fe | Ca | Cl | Si | Cr | Mn | Ni | Co |

|---|---|---|---|---|---|---|---|---|---|---|

| 30CrMnSiA steel | 60.8 | 20.6 | 14.4 | 3.8 | 0.1 | 0.3 | - | - | - | - |

| 30CrMnSiNi2A steel | 54.5 | 15.0 | 25.7 | 3.2 | 0.1 | 0.6 | 0.1 | 0.8 | - | - |

| 300M steel | 59.8 | 17.1 | 17.7 | 4.0 | 0.1 | 0.5 | 0.5(Mg) | - | 0.3 | - |

| A100 steel | 54.5 | 16.6 | 16.1 | 6.0 | - | 0.3(Na) | 0.7 | - | 2.1 | 3.3 |

2.3 腐蚀疲劳试验

为研究腐蚀后4种钢疲劳性能的变化,对预腐蚀后的疲劳断口进行观察。图9为4种钢在ASW中预腐蚀28 d后的腐蚀疲劳断口形貌和断口侧表面形貌。图中可以清晰看出疲劳源区、裂纹扩展区和瞬时断裂区,其中疲劳裂纹扩展区的面积最大。4种钢的断口均较为粗糙,30CrMnSiNi2A、300M和A100钢的断口表面可见疲劳裂纹扩展平台且裂纹呈扇形扩展。裂纹源区与疲劳裂纹扩展区无明显分界线,裂纹源呈放射状。疲劳源区和裂纹扩展区局部放大后可见明显的疲劳条带。300M和A100钢的局部放大区还存在明显的河流状花样,说明断裂机制为解理断裂。A100钢的裂纹扩展区可见明显的贝壳状花样,这是在交变载荷的作用下,裂纹扩展较快且裂纹尖端区域不断开合导致的特征。从侧面形貌可以看出,30CrMnSiA、30CrMnSiNi2A和300M钢的侧表面密集分布有点蚀坑,局部出现二次微裂纹,说明疲劳裂纹萌生于点蚀坑处。A100钢侧面存在连续的细长二次裂纹,局部可见宏观缺陷,说明疲劳裂纹萌生于材料缺陷处,腐蚀促进缺陷长大并促进裂纹扩展。值得注意的是,30CrMnSiA、30CrMnSiNi2A和300M钢在ASW中浸泡28 d后呈现均匀腐蚀的特征,而预腐蚀后的腐蚀疲劳断口侧面出现大量具有一定尺寸的点蚀坑,推测其原因是循环应力促进了点蚀坑的扩展。

图9

图9

4种钢预腐蚀28 d后的腐蚀疲劳断口形貌

Fig.9

Corrosion fatigue fracture morphologies of 30CrMnSiA (a1-a3), 30CrMnSiNi2A (b1-b3), 300M (c1-c3) and A100 (d1-d3) steels after 28 d of pre-corrosion

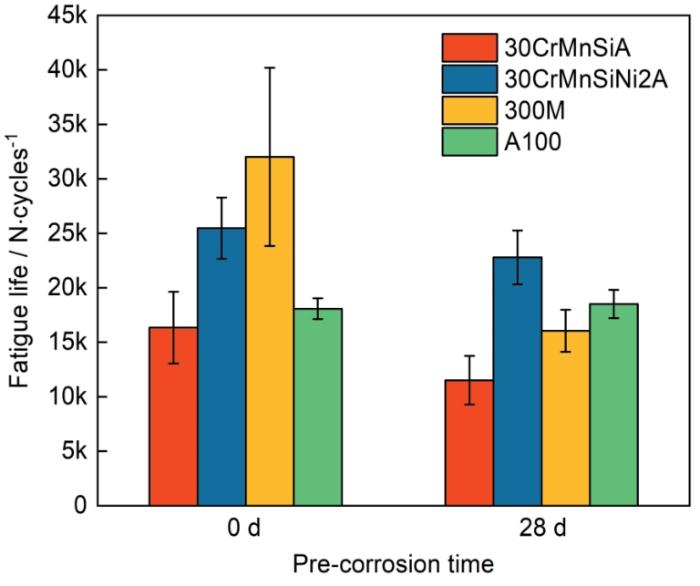

图10为4种钢经预腐蚀前后的疲劳寿命变化。30CrMnSiA、30CrMnSiNi2A钢的疲劳寿命略有下降,300M钢的疲劳寿命显著下降,而A100钢的疲劳寿命变化很小。300M钢未经预腐蚀的疲劳寿命明显高于其余3种钢,表现出优异的疲劳性能,但是预腐蚀28 d后的疲劳性能劣化严重,说明300M钢的腐蚀行为对疲劳寿命更为敏感。A100钢的疲劳寿命变化说明,A100钢具有优异的腐蚀疲劳抗性,因其自身耐蚀性较高,28 d的预腐蚀对其疲劳性能几乎无影响。

图10

图10

4种钢预腐蚀前后的疲劳寿命

Fig.10

Fatigue life of the four types of steel before and after pre-corrosion

3 讨论

30CrMnSiA、30CrMnSiNi2A、300M和A100钢在ASW中无钝化行为[25,26],其腐蚀过程开始于阳极发生Fe的溶解,Fe失去电子生成Fe2+(

从成分角度,4种钢的主要耐蚀合金元素均包括Ni和Cr,其腐蚀机理有相似之处。在人工海水环境中的腐蚀主要受环境中的Cl-浓度和氧浓度的影响,4种钢腐蚀行为的差异是由合金成分、腐蚀电化学反应过程和腐蚀产物沉积过程等决定的。人工海水环境中,O2的扩散控制阴极还原过程,而离子的扩散由于浓度梯度的存在得到促进。随着腐蚀的进行,阳极Fe的不断溶解,使得Fe2+的含量逐渐增多(

在腐蚀疲劳试验中,预腐蚀后的试样表面出现大量点蚀坑,交变载荷的作用下,点蚀坑底部出现应力集中,促进裂纹萌生。与30CrMnSiA、30CrMnSiNi2A和300M钢相比,A100钢疲劳断口侧面形貌中的点蚀坑最为轻微,且由于其耐蚀性较好,腐蚀速率较低,预腐蚀产生的损伤较低,不足以引起疲劳寿命的显著下降。而30CrMnSiA、30CrMnSiNi2A和300M钢由于腐蚀较为严重,一方面严重腐蚀造成有效承载横截面积的减少,另一方面由于局部点蚀造成应力集中和裂纹的萌生,疲劳裂纹在腐蚀介质和循环载荷的耦合作用下不断开合,疲劳裂纹扩展过程中Cl-扩散进入裂纹尖端,促进裂纹尖端裸露金属的溶解,从而加速断裂过程。

腐蚀产物的堆积受合金成分的影响,A100钢中合金元素Co、Ni、Cr存在明显富集,说明合金元素参与锈层的形成。Cr的存在会使腐蚀产物颗粒变小,内层更加致密,主要以富Cr的α-Fe(1 - x)Cr x OOH和Cr(OH)3的形式存在[27,28]。Ni的存在促使内锈层更加均匀致密,并且促进保护性腐蚀产物的生成,使锈层具有离子选择性[29,30]。较高的Co会促进板条马氏体的细化并增加逆转变奥氏体含量,通过与Fe、O等其他元素形成均匀连续的锈层,抑制基体的溶解[31]。Ni、Cr、Co等元素可以使锈层更致密,提高锈层的稳定性,这也是A100钢的耐蚀性较高的原因之一。与其余3种钢相比,A100钢具有较低的开路电位、腐蚀电流密度和更高的极化电阻,在浸泡试验中具有较低的腐蚀速率和致密的腐蚀产物膜,可以提供良好的保护性。

4 结论

(1) 30CrMnSiA、30CrMnSiNi2A、300M和A100钢在人工海水中无钝化行为,阴极反应以氧还原为主,28 d浸泡后呈现出均匀腐蚀的特征,腐蚀产物主要由α-FeOOH、γ-FeOOH、α-Fe2O3和Fe3O4等组成。30CrMnSiA、30CrMnSiNi2A和300M钢的锈层横截面中无合金元素偏聚,A100钢的锈层中存在较多的Co、Ni和Cr,合金成分的差异使4种钢的腐蚀行为存在差异。

(2) 人工海水预腐蚀28 d会使30CrMnSiA、30CrMnSiNi2A和300M钢的腐蚀疲劳性能劣化,300M钢的预腐蚀对疲劳寿命变化非常敏感,而A100钢的疲劳寿命受预腐蚀的影响较小。

(3) 相较于其他3种钢,A100钢的耐蚀性较好,在人工海水溶液中具有较低的自腐蚀电位和腐蚀电流密度,较高的极化电阻,较低的腐蚀速率和更致密的腐蚀产物。

参考文献

Development of Fracture toughness of ultrahigh Strength low alloy steels for aircraft and aerospace applications

[J].

Corrosion behavior of ultra-high strength steel 23Co14Ni12Cr3Mo in simulated seawater environment

[J].

23Co14Ni12Cr3Mo超高强钢在模拟海水环境中的腐蚀行为

[J].

An study on accelerated corrosion testing of weathering steel

[J].

Manifestations in corrosion prophase of ultra-high strength steel 30CrMnSiNi2A in sodium chloride solutions

[J].

Study on the temperature dependence of pitting behaviour of AISI 4135 steel in marine splash zone

[J].

Influence of rust layers on the corrosion behavior of ultra-high strength steel 300M subjected to wet-dry cyclic environment with chloride and low humidity

[J].

Fatigue crack initiation and growth on a steel in the very high cycle regime with sea water corrosion

[J].

Study on the mechanism of high-cycle corrosion fatigue crack initiation in X80 steel

[J].

High-cycle bending fatigue behaviour of nanostructured bainitic steel

[J].

Electrochemical corrosion, hydrogen permeation and stress corrosion cracking behavior of E690 steel in thiosulfate-containing artificial seawater

[J].

Combined effect of cathodic potential and sulfur species on calcareous deposition, hydrogen permeation, and hydrogen embrittlement of a low carbon bainite steel in artificial seawater

[J].

Corrosion resistance on high strength bainitic steel and 09CuPCrNi after wet-dry cyclic conditions

[J].

Evaluation and comparison of corrosion behavior on 20 & 08 carbon steels in simulated circulating cooling water

[J].

20钢与08碳钢的循环水腐蚀行为评价对比

[J].应用电化学和浸泡实验对比20钢与08碳钢在模拟循环冷却水中的耐蚀性,从实验结果得出08碳钢的耐蚀性能比20钢优异;由于在冷却水循环过程中金属表面形成的水膜层逐渐增厚可能使氯离子等侵蚀性离子积聚在表层难以扩散出去,导致腐蚀现象越来越严重,08碳钢中Cr含量比20钢高可能是08钢更耐蚀的原因之一。

Corrosion properties of quenching-partitioning-tempering steel in simulated seawater

[J].

淬火-配分-回火钢在模拟海水环境中的腐蚀性能研究

[J].利用XRD、SEM和TEM等测试方法研究了淬火-配分-回火 (Q-P-T) 钢热处理后的物相结构和显微组织形貌,并以相同成分的淬火-回火 (Q&T) 钢和不含碳化物的淬火-配分 (Q&P) 钢为参照,利用失重法、电化学测试等方法研究了Q-P-T钢在模拟海水环境3.5% (质量分数) NaCl溶液中的腐蚀行为。结果表明,Q&T钢内的残余奥氏体主要以薄膜状分布在马氏体板条间,其含量低于3% (体积分数),而Q&P钢和Q-P-T钢内的残余奥氏体则以薄片状分布在马氏体板条间,其平均含量分别为15.35% (体积分数) 和14.6% (体积分数);含碳化物的Q-P-T钢的耐蚀性优于不含碳化物的Q&P钢,且经配分的Q-P-T和Q&P钢的耐蚀性能稍优于Q&T钢。4种钢表面腐蚀产物的演变规律基本一致,即初期腐蚀产物以β-FeOOH和γ-FeOOH为主,随浸泡时间的延长,逐渐以α-FeOOH和Fe<sub>3</sub>O<sub>4</sub>为主;4种试样腐蚀表面初期均分布着尺寸不一的点蚀坑,随浸泡时间的延长,逐渐变为均匀腐蚀。

Corrosion behavior in artificial seawater of subzero treated EH40 marine steel suitable for extremely cold environments

[J].

深冷处理对EH40极寒环境船用钢板的海水腐蚀性能影响

[J].采用模拟浸泡实验技术,结合腐蚀形貌分析以及动电位极化和电化学阻抗技术研究了深冷处理对EH40极寒环境船用钢板在3.5% (质量分数) NaCl溶液中的海水腐蚀行为。结果表明:未经深冷处理的极寒环境船用钢板表面发生均匀腐蚀,在样品表面有均匀致密的腐蚀层产生;而经过-80 ℃深冷处理的钢板试样表面发生点蚀现象,其腐蚀失重增加,腐蚀速率由1.15 mm/a升至1.33 mm/a,增幅约为15.6%,同时腐蚀电流密度由1.244 μA·cm<sup>-2</sup>升至3.643 μA·cm<sup>-2</sup>,电化学阻抗值减小,耐蚀性降低;两者的腐蚀产物以α-FeOOH、β-FeOOH和γ-FeOOH为主。较低的环境温度对于极寒环境船用钢板的耐腐蚀性能有一定的影响。

Rust layer formed on low carbon weathering steels with different Mn, Ni contents in environment containing chloride ions

[J].

Long-term atmospheric corrosion of mild steel

[J].

Characterisation of rust surfaces formed on mild steel exposed to marine atmospheres using XRD and SEM/Micro-Raman techniques

[J].

Comparison of the rusting behaviors of S450EW weathering steel under continuous spray and wet/dry cycling

[J].

Atmospheric corrosion of Ni-advanced weathering steels in marine atmospheres of moderate salinity

[J].

Corrosion failure analysis of low alloy steel and carbon steel rebar in tropical marine atmospheric environment: Outdoor exposure and indoor test

[J].

Influence of clay on calcareous deposit in natural and artificial sea water

[J].

The interaction of biofoulants and calcareous deposits on corrosion performance of Q235 in seawater

[J].

Effect of the calcareous deposits on the stress corrosion cracking behavior of 10Ni5CrMoV high strength steel in deep-sea environment

[J].

Characterization of rust phases formed on low carbon steel exposed to natural marine environment of Chennai harbour - South India

[J].

Corrosion and electrochemical properties of AerMet100 steel in salt fog

[J].

AerMet100钢在盐雾中的腐蚀与电化学特性

[J].

Corrosion behaviour of low-alloy martensite steel exposed to vapour-saturated CO2 and CO2-saturated brine conditions

[J].

Effect of alloyed Cr on corrosion behavior of low-alloy steel in wet atmosphere

[J].

The influence of nickel on corrosion behavior of low alloy steel in a cyclic wet-dry condition

[J].

Effect of nickel on ion-selective property of rust formed on low-alloying weathering steel

[J].

Effect of cobalt on the microstructure and corrosion behavior of martensitic age-hardened stainless steel

[J].To evaluate the influence of cobalt on the microstructure and pitting behavior of martensitic age-hardened stainless steel (MASS), the microstructures and electrochemical behaviors were characterized by optical microscopy, scanning electron microscopy, transmission electron microscopy, x-ray photoelectron spectroscopy, potentiodynamic curve, electrochemical impedance spectroscopy, and Mott-Schottky analysis. Results indicated that adding cobalt reduced the grain size of the original austenite, refined the lath martensite, inhibited the precipitation of Cu-rich phases, and increased the content of reversed austenite. Compared with the cobalt-free steel, the cobalt-containing steel has a higher pitting potential, lower corrosion current density, and higher pitting resistance. The primary components of the passive film grown on the cobalt-free steel included (Cr, Fe) oxides, such as Cr2O3, Cr(OH)(3), FeOOH, and Fe2O3. The cobalt-containing steel included the aforementioned components as well as Co, which was attributed to the formation of the passive film in the forms of CoFe2O4, Co(OH)(2), and CoO. In addition, the synergy of the refined lath martensite and the precipitation of the Cu-rich phase induced an increase in corrosion resistance in MASS containing cobalt.