货油轮是目前最主要的海上原油运输工具,而货油舱(COT)则是货油轮承载原油的主体结构。原油质量参差不齐,原油中含有的腐蚀介质会造成货油轮运行过程中面临着严峻的腐蚀问题。过去几十年内发生了不少由腐蚀问题引发的油轮事故,其中包含大规模的石油泄漏[1]。这些漏油灾害不仅危及了自然生命,而且还造成了巨大的经济损失。因此需要研究货油轮钢在货油舱内底板环境的腐蚀行为,并提高货油轮钢的耐蚀性。

合金成分体系优化是提高钢耐蚀性的主要手段之一,大量研究表明,合金元素对钢耐蚀性的影响主要表现在提高钢自身抵御腐蚀的能力,和促进保护性锈层的形成,从而减缓基体的腐蚀方面。全球各国均在大力开发耐腐蚀钢,如美国水手钢(Ni-Cu-P系列)、法国王牌钢(Cr-Al系列)和日本马里洛钢(Cu-Cr-Al系列)等,这些合金钢的化学成分和显微结构是影响其耐腐蚀性能的两个重要因素[2]。许多已发表的文献报道了Cr、Cu、Ni、Mo、Al等微合金元素具备可以提高合金钢耐蚀性能的作用[3,4]。Yang等[5]研究了Sb对模拟海洋污染大气中低合金钢腐蚀行为的影响,结果表明Sb参与腐蚀产物的形成,在锈层中形成Sb2O5,而Sb2O5与羟基氧化铁的沉淀使铁锈层更加均匀和紧凑从而提高了合金钢的耐腐蚀性。Cu作为一种有效的提高钢耐蚀性的元素,在海洋工程用钢、耐候钢、不锈钢等领域有较多研究[6]。Samusawa和Nakayama[7]研究了Cu对碳钢在酸性水溶液中腐蚀行为的影响,结果表明在钢表面形成的富Cu层可能成为氢渗透的屏障,有效的延缓含Cu钢的腐蚀。Hao等[8]在研究货油舱内底板环境中Cu的作用时得出含Cu钢表面会有Cu粒子沉积,沉积Cu可能会抑制铁素体的阳极溶解和渗碳体上的析氢反应,从而降低电偶效应,提高钢体耐蚀性,但文中并没有研究具体Cu含量对钢的耐腐蚀性能影响。探究在货油舱内底板腐蚀环境下不同Cu含量对Q420货油舱板的腐蚀行为与机理的影响,寻找Cu合金化最佳含量具有重要科学意义和工程价值。

本研究通过调整耐蚀钢中Cu的含量,制备4种不同Cu含量的低碳钢,采用恒温全浸挂片实验模拟货油舱内底板环境下腐蚀过程,通过电化学分析、腐蚀形貌观察等多种手段,研究了含Cu货油舱钢在IMO MSC.289(87)规定的内底板用钢的腐蚀评价模拟溶液即货油舱内底板点蚀坑内环境[9](pH 0.85的10%(质量分数)NaCl溶液)中耐腐蚀性能的机制和影响规律,为研制新型微合金化耐蚀货油舱用钢提供理论依据。

1 实验方法

实验以Q420钢为原型,设计了4种不同Cu含量的低碳钢,采用控轧控冷工艺将试制的钢轧制成厚度为10 mm厚的钢板,其化学成分见表1。实验钢中Cu含量(质量分数)分别为0、0.5%、1.0%、1.5%和2.0%,为方便下文描述,将不同Cu含量的低碳钢简称为0Cu、0.5Cu、1Cu、1.5Cu和2Cu。

表1 不同成分实验钢的化学成分 (mass fraction / %)

Table 1

| Sample | C | Si | Mn | P | Al | S | Cu | Ni | Cr | Nb | Ti | Ca |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0Cu | 0.11 | 0.47 | 1.42 | 0.0095 | 0.031 | 0.027 | - | 0.23 | 0.45 | 0.063 | 0.015 | |

| 0.5Cu | 0.11 | 0.36 | 1.32 | 0.0093 | 0.031 | 0.022 | 0.52 | 0.22 | 0.39 | 0.028 | 0.015 | |

| 1Cu | 0.10 | 0.30 | 1.49 | 0.0085 | 0.032 | 1.03 | 0.2 | 0.36 | 0.028 | |||

| 1.5Cu | 0.096 | 0.22 | 1.52 | 0.0090 | 0.035 | 0.026 | 1.68 | 0.22 | 0.38 | 0.028 | 0.014 | |

| 2Cu | 0.096 | 0.23 | 1.43 | 0.0086 | 0.036 | 0.026 | 2.04 | 0.21 | 0.36 | 0.024 | 0.012 |

通过线切割在钢板上切取10 mm × 10 mm × 3 mm的金相试样,用SiC砂纸逐级打磨至2000#,然后机械抛光至1 μm粗糙度,用4%硝酸酒精侵蚀后,在扫描电镜下观察显微组织形貌。电子背散射衍射(EBSD)试样的待检测表面用SiC砂纸逐级打磨至2000#,且划痕方向统一,随后进行电解抛光处理,电解抛光液为20%高氯酸和80%乙醇(体积分数);EBSD观察在Zeiss Auriga场发射扫描电镜(SEM)上进行,样品表面与电子束呈70°角,扫描步长为1 μm,并利用OIM Analysis软件对得到的数据进行分析。

为检测试样力学性能,将试样根据国家标准进行冲击性能测试和基本力学性能分析。冲击性能实验设备为RKP 450型示波冲击实验机,实验标准打击能为450 J。冲击性能试样沿着轧态钢板的纵向进行机加工,试样尺寸为10 mm × 10 mm × 55 mm,V型缺口,对实验钢在-40℃、-20℃和常温下的冲击功进行测试。在低温冲击实验中,试样浸入由无水乙醇和液氮所配制的一定温度的溶液中保温10 min,以保证整个试样达到所要求的温度。

为研究试验钢的腐蚀行为,将试样沿轧态钢板纵向切取腐蚀样条,根据IMO Resolution 289(87)标准要求制备腐蚀试样,试样尺寸为(25 ± 1) mm × (60 ± 1) mm × (5 ± 0.5) mm。实验前,试样表面用800#的SiC砂纸打磨,用丙酮除油、无水乙醇清洗,放入干燥箱保存。然后测量试样尺寸并称其质量,尺寸精确到0.01 mm,质量精确到0.0001 g。使用pH为0.85、质量分数为10%的NaCl溶液作为腐蚀环境模拟溶液,每隔24 h更换一次溶液使其pH变化降至最低。实验温度为(30 ± 2)℃,实验时间依次为72、168、336和720 h。实验结束后,使用除锈液对试样表面的腐蚀产物进行清洗。除锈液的成分如下:500 mL盐酸 + 500 mL去离子水 + 3.5 g六次甲基四胺。除锈后试样用去离子水清洗,再在乙醇溶液中浸泡,吹干后放置干燥箱中24 h后称量,每周期每种实验钢取3个平行试样,分别测量其质量损失,计算平均值,根据腐蚀前后质量差计算平均腐蚀速率[10]。

为了进一步了解不同Cu含量Q420钢在货油舱内底板环境中的腐蚀行为,对实验钢的电化学性能进行了测试。电化学实验在Gamry Framework电化学工作站上进行,采用三电极工作体系,工作电极为5种不同Cu含量实验钢试样,辅助电极为铂片电极,参比电极为饱和甘汞电极(SCE)。通过线切割制备2 mm × 10 mm × 10 mm的试样块,将试样块各个表面用SiC砂纸打磨至400#,使用铜导线焊接后,通过环氧树脂镶嵌,暴露出1 cm2的工作面积。使用砂纸将试样逐级打磨至2000#,依次用去离子水和酒精清洗,最后烘干待用。电化学所用溶液为浸泡实验中相同的环境模拟液,测试在30℃下进行。电化学阻抗谱(EIS)测试采用的激励电位幅值为5 mV,频率范围为105~10-2 Hz;动电位扫描极化曲线测试的扫描速率为0.33 mV/s,扫描范围为开路电位(OCP)上下0.3 V (vs. SCE)。

2 实验结果

2.1 金相组织观察

不同成分实验钢的显微组织如图1所示。可以看出,实验钢组织均由铁素体和珠光体组成,珠光体组织呈明显的片层状,珠光体与铁素体的界面明显,晶粒比较均匀细小。随着Cu含量的增加,实验钢组织中准多边形铁素体向针状铁素体过渡。Cu是钢中的奥氏体稳定剂,可以降低奥氏体到铁素体的转变温度。因此,由珠光体向多边形铁素体转变等高温转化阶段将被抑制,同时Cu的添加可以促进向针状铁素体的形核,导致最终组织中针状铁素体的比例升高。不同成分实验钢的EBSD中的反极图(IPF)结果如图2所示。通过对EBSD图片进行计算得出,5种不同含Cu量试样钢的平均晶粒尺寸分别为9.12、9.96、9.72、9.60和8.24 μm,如图2f。这表明Cu的添加对耐蚀钢的组织起到了先加粗后细化晶粒的作用。

图1

图1

不同成分实验钢的金相组织

Fig.1

Microstructures of five test steels containing different contents of Cu: (a) 0Cu, (b) 0.5Cu, (c) 1Cu, (d) 1.5Cu, (e) 2Cu

图2

图2

不同成分实验钢的EBSD中IPF图和平均晶粒尺寸图

Fig.2

IPF diagrams (a-e) and average grain size diagram (f) of EBSD images of five test steels containing different contents of Cu: (a) 0Cu, (b) 0.5Cu, (c) 1Cu, (d) 1.5Cu, (e) 2Cu

图3为1Cu钢的TEM图和析出相的能谱,可以看出,当钢中Cu含量达到1%时,钢基体上会出现明显的颗粒析出相,析出相广泛分布于晶界处和晶粒内部。析出相的EDS结果表明析出相为富Cu相。

图3

图3

1Cu钢的透射电镜图和析出相能谱

Fig.3

TEM image of 1Cu steel (a) and EDS result of the precipitates (b)

2.2 基本力学性质

为研究含Cu钢的力学性能,将钢板按垂直轧制方向进行快速拉伸实验,得到的力学性能测试结果如图4所示。5种实验钢的硬度如图4a所示,可见含Cu钢的硬度与Cu含量呈正相关,材料的硬度不仅与热处理工艺有关,还与Cu含量有关。Cu的添加普遍提高了钢基体的抗拉强度和屈服强度(图4b)。研究表明,当钢中的Cu含量小于0.6%时,Cu在

图4

图4

5种实验钢的硬度、抗拉强度和屈服强度以及不同温度下的冲击功

Fig.4

Hardness (a), tensile strength and yield strength (b), and impacting energy at different temperatures (c) of five test steels

2.3 浸泡形貌观察

对试样进行标准腐蚀实验后,根据下式计算试样钢的年腐蚀速率:

式中:C.R.为腐蚀速率,mm/a;W0、W1为腐蚀前后试样质量,g;S为试样表面积,cm2;ρ为实验钢密度,g/cm3;t为实验时间,h。计算结果如图5所示,可以看出,随着浸泡时间的延长,5种不同Cu含量的耐蚀钢的腐蚀速率整体呈下降趋势。浸泡时间为14 d时,所有实验钢腐蚀速率全部达到船级社耐腐蚀标准(< 1 mm/a)。在浸泡时间为30 d时,1Cu钢的腐蚀速率最低,与0Cu钢对比,30 d时腐蚀速率降低50%,耐均匀腐蚀性最好。

图5

图5

5种实验钢在模拟液中浸泡不同时间的腐蚀速率

Fig.5

Average corrosion rates of five test steels during immersion in the simulated solution for 3, 7, 14 and 30 d

实验钢浸泡3和30 d后的宏观腐蚀形貌如图6所示。浸泡时间为3 d的试样表面锈层较薄,且并未均匀覆盖在试样表面,样品表面锈层呈现黄褐色。而当浸泡时间达到30 d时,试样表面锈层颜色加深,由黄褐色转变为红褐色,2Cu钢试样边缘及表面出现了肉眼可见的点蚀坑。

图6

图6

5种实验钢在模拟液中浸泡3和30 d后的宏观形貌

Fig.6

Macro appearances of five test steels after immersion in the simulated solution for 3 d (a1-e1) and 30 d (a2-e2): (a1, a2) 0Cu, (b1, b2) 0.5Cu, (c1, c2) 1Cu, (d1, d2) 1.5Cu, (e1, e2) 2Cu

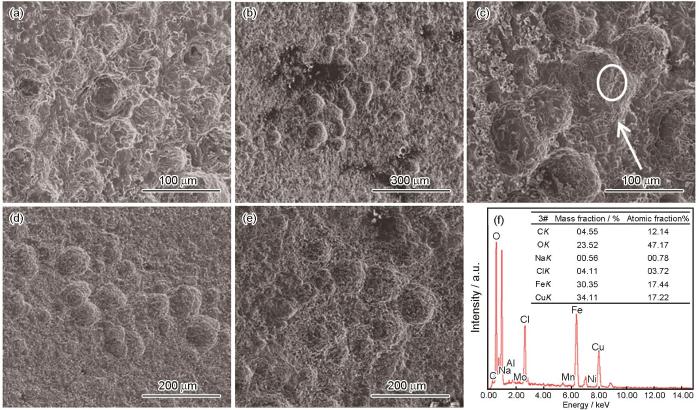

图7

图7

5种实验钢在模拟液中浸泡30 d且除锈后表面微观形貌图及EDS分析结果

Fig.7

Micro appearances of 0Cu (a), 0.5Cu (b), 1Cu (c), 1.5Cu (d) and 2Cu (e) steels after immersion in the simulated solution for 30 d and removing the corrosion products, and corresponding EDS result of the local area marked in Fig.7c (f)

图8为含Cu钢在模拟环境中浸泡30 d后的锈层截面中的元素分布图。可以看到,实验钢浸泡后产生的锈层结构较为疏松,锈层呈现典型的双层结构,内部存在孔洞和裂纹。锈层截面的元素分布显示,Fe和O分布于整个锈层中,且Cl-在不同的实验钢锈层中均存在明显的富集。Cl-的存在会减弱钢基体与腐蚀产物层间的结合力,促使锈层疏松化,从而进一步导致锈层开裂,在0Cu、1.5Cu和2Cu实验钢中可以观察到锈层和钢基体之间存在明显的裂缝。此外,还可以观察到铜离子在锈层底部富集,Cu的富集可能会对锈层的致密性产生影响,进而改善钢的耐腐蚀性能。

图8

图8

浸泡30 d后5种实验钢锈层截面中的元素面分布

Fig.8

Cross-sectional images and EDS element mappings of five test steels immersed for 30 d: (a) 0Cu, (b) 0.5Cu, (c) 1Cu, (d) 1.5Cu, (e) 2Cu

图9a为5种实验钢在模拟腐蚀环境中浸泡30 d后的腐蚀产物的XRD谱。可以看出,含Cu量不同的实验钢腐蚀产物相组成基本相同,主要由

图9

图9

实验钢浸泡30 d后腐蚀产物的XRD谱与α*/γ值

Fig.9

XRD patterns of five test steels after 30 d immersion (a), and α*/γ values (b)

图10为1Cu钢在模拟环境中浸泡30 d后表面Cu的XPS图谱。在743 eV处呈现一个Cu单质峰,同时分别在734.4和732.6 eV处呈现两个CuO峰,由此可知,在浸泡实验中,实验钢中Cu主要以CuO和Cu单质的形式存在。

图10

图10

1Cu钢浸泡30 d后锈层的XPS图谱

Fig.10

XPS spectrum of the rust layer of 1Cu steel immersed for 30 d

2.4 电化学实验

为了进一步了解钢在模拟腐蚀环境中的腐蚀行为,对电化学试样进行了极化曲线测试,测试试样分别为未浸泡实验钢和浸泡30 d除锈后的5种实验钢。从图11a中可以看出,浸泡0 d后的试样,所有极化曲线的形状基本一致,这也说明无论是否添加和添加多少Cu,实验钢在货油舱内底板环境中的腐蚀机理并未发生改变。每种实验钢的极化行为都在阳极区表现为活性溶解过程,在阴极区表现为析氢反应的过程。如图11a中所示,Cu的加入对电化学阴阳极的反应均产生了明显的影响,加入Cu后阴极极化电流增加的同时降低了阳极极化电流,意味着Cu加入后可降低材料的腐蚀速率。5种含Cu实验钢极化曲线的拟合结果见表2,可以看出,5种实验钢的腐蚀电位相差不大,在20 mV区间内上下浮动,但0Cu钢的腐蚀电流远大于含Cu钢。图11b为5种实验钢在腐蚀环境中浸泡30 d除锈后的裸钢极化曲线,含Cu钢的极化曲线相对0Cu钢整体向左上移动[13]。浸泡30 d后,0Cu钢腐蚀电位最低,腐蚀电流最大,同时浸泡30 d后含Cu钢与0Cu钢电化学差异相比0 d时更为明显,说明长期浸泡后Cu添加的作用越发明显。

图11

图11

5种实验钢在模拟液中的极化曲线

Fig.11

Potentiodynamic polarization curves of five test steels after immersion in the simulated solution for 0 d (a) and 30 d (b)

表2 5种实验钢极化曲线的拟合结果

Table 2

| Sample | 0 d | 30 d | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Ecorr / mV | Icorr / μA | βa / mV | βc / mV | Ecorr / mV | Icorr / μA | βa / mV | βc / mV | ||

| 0Cu | -486.21 | 10.754 | -131.86 | 88.343 | -629.627 | 96.958 | 158.986 | 244.087 | |

| 0.5Cu | -482.13 | 19.586 | 120.822 | 63 | -471.462 | 35.964 | 69.748 | 118.738 | |

| 1Cu | -468.29 | 36.539 | 128.812 | 71.185 | -574.356 | 85.181 | 236.979 | 342.505 | |

| 1.5Cu | -482.36 | 19.339 | 118.787 | 65.256 | -488.637 | 76.226 | 148.138 | 417.805 | |

| 2Cu | -491.34 | 17.433 | 131.164 | 88.166 | -421.037 | 82.647 | 134.684 | 239.656 | |

为进一步研究其腐蚀特点,对浸泡0、7和14 d的电化学样进行EIS测试。图12为浸泡不同时间的电化学试样在模拟腐蚀环境下的EIS图。所有EIS曲线的形状类似,均在中/高频区域呈现一个大的压缩半圆,在低频区域呈现一定收缩,表明它们的电化学机理相似。试样浸泡0 d时,添加Cu之后钢材的阻抗模值显著增加,此时0Cu钢和含Cu钢的耐蚀性差异十分明显;图中浸泡7 d的EIS结果表明,随着浸泡时间的增加,0Cu钢的阻抗越发接近含Cu钢,此时0.5Cu钢的阻抗最大,其次是1Cu钢,这与腐蚀速率的结果互相对应。在14 d时,只有1Cu钢的阻抗仍明显大于0Cu钢试样。EIS的结果说明Cu的添加有利于提高钢在货油舱内底板环境中的耐蚀性,且随着服役时间的增加,1Cu钢的耐蚀效果会越发明显。

图12

图12

5种实验钢浸泡不同时间后的EIS

Fig.12

Nyquist (a1-c1) and Bode (a2-c2) plots of five test steels after immersion in the simulated solution for 0 d (a1, a2), 7 d (b1, b2) and 14 d (c1, c2)

按图13中的等效电路进行实验钢EIS拟合,计算得到了EIS拟合Rct + Rf值(可评价实验钢腐蚀行为发生的阻力)。未进行浸泡时,实验钢腐蚀发生的阻力最大,随着浸泡时间的延长实验钢的阻抗均出现明显下降,此时0.5Cu、1.5Cu和2Cu钢腐蚀行为发生的阻力明显高于其他试样。因此,在腐蚀发生的前期中,他们的腐蚀速率较低;浸泡7 d时,0.5Cu钢的阻抗最大,耐蚀性最佳,对应于腐蚀失重中最低的腐蚀速率。随着浸泡时间进一步延长,7~14 d时,各实验钢的阻抗下降速率减缓,此时前期表现优异的0.5Cu钢出现最快的阻抗下降速率,而此时1Cu钢发生腐蚀行为的阻力最高,腐蚀速率最低。

图13

图13

EIS拟合的等效电路及Rct + Rf拟合值

Fig.13

Equivalent circuit model of EIS and fitting values of Rct + Rf

3 分析讨论

3.1 低合金钢的腐蚀机理

在含卤化物离子的酸性溶液中进行Fe溶解反应的机理[3]认为,Fe在含Cl-的酸性溶液中通过以下两种途径溶解:(1)反应路径通过FeOH吸附的中间体;(2)反应路径通过FeCl吸附的中间体。可以通过以下步骤假定吸附氢氧化物过程:

其中,下标ads表示吸附状态,下标sol表示已溶解的状态。

在Cl-存在的情况下,Fe溶解时,Cl-吸附在Fe表面。提出了以下反应:

基于图11极化曲线,图12阻抗谱特征及图6锈层形貌可以推测低合金钢腐蚀在货油舱内底板环境中的机理可能是:腐蚀开始阶段,在钢基体表面形成初期的腐蚀产物;随着腐蚀进程的发展,溶液中的溶解氧和水透过腐蚀层向钢基体扩散,在一些缺陷或活化能较高处优先发生氧化还原反应,导致金属的溶解,随后发生水解反应。两步反应的结果导致H+浓度的上升,为了保持电荷平衡,溶液中原子半径较小的Cl-透过腐蚀产物层进入到点蚀坑内。随着反应的不断进行,点蚀坑内H+浓度也不断升高,相应的pH逐渐下降[1],营造出一个相对封闭的强酸性溶液腐蚀环境。点蚀坑内的强酸环境使蚀坑内壁处于活性状态,成为阳极,而孔外金属表面仍处于相对钝化态,成为阴极,系统内构成了小阳极大阴极组成的活化态-钝化态电池体系,从而进一步诱导和加速点蚀坑内部腐蚀的进程。电极反应过程中主要发生的阴阳极反应如下所示:

3.2 Cu 对腐蚀性能的影响

通过对图8锈层截面进行观察可以得到Cu离子在锈层底部富集的现象。Cu的富集一方面可能会对锈层的致密性产生影响,另一方面其本身可能形成保护性质的氧化膜,进而改善钢的耐腐蚀性能。进一步对锈层成分分析即图9可以看出,腐蚀产物主要由

4 结论

(1) 0~2%Cu含量的低合金Q420钢组织均为铁素体+珠光体。添加合金元素Cu,钢中出现Cu纳米级析出相,使得Q420钢的屈服强度和抗拉强度上升。Cu含量增加,材料硬度提高,冲击韧性降低。

(2) 在模拟环境中随着浸泡时间的延长,5种不同Cu含量的钢的腐蚀速率整体呈下降趋势。在浸泡时间到达30 d时,1Cu钢的腐蚀速率最低;与0Cu钢对比,30 d时腐蚀速率降低50%,耐均匀腐蚀性最好。

(3) 在货油舱内底板的腐蚀环境下,Cu的添加可以改善低合金钢的耐蚀性,降低腐蚀速率;钢中添加Cu会导致形成的锈层中富集Cu,Cu以Cu颗粒以及CuO的形式存在于锈层中,促进γ-FeOOH向Fe3O4和α-FeOOH转变从而形成致密的锈层,改善钢的耐蚀性。

参考文献

Development of corrosion resistant steel for cargo oil tanks of crude oil tankers

[J].

原油油船货油舱耐腐蚀钢的开发

[J].开发了一种可同时满足上甲板和内底板使用要求的原油油船货油舱用D36-RCW耐腐蚀钢,并对其进行了检验,其力学性能和焊接性均满足要求,并且具有优良的耐腐蚀性能,在内底板腐蚀环境下腐蚀速率为0.3 mm/a左右,上甲板腐蚀环境下25 a外推腐蚀量小于2 mm。

A closer look at constituent induced localised corrosion in Al-Cu-Mg alloys

[J].

Co-reduction of copper smelting slag and nickel laterite to prepare Fe-Ni-Cu alloy for weathering steel

[J].

Effect of Zn and Sb additions on the impression creep behavior of lead-free Sn-3.5Ag solder alloy

[J].

Effect of Sb on the corrosion behavior of low-alloy steels in a simulated polluted marine atmosphere

[J].

Effect of alloyed Cu on localized corrosion susceptibility of Al-Cu solid solution alloys—Surface characterization by XPS and STEM

[J].

Influence of plastic deformation and Cu addition on corrosion of carbon steel in acidic aqueous solution

[J].

Effect of Cu on corrosion behavior of low alloy steel under the simulated bottom plate environment of cargo oil tank

[J].

Development of new anti-corrosion steel for COTs of crude oil carrier

[J].

Effect of copper addition on mechanical properties, corrosion resistance and antibacterial property of 316L stainless steel

[J].

Taxonomy for protective ability of rust layer using its composition formed on weathering steel bridge

[J].

Mechanistic aspect of near-neutral pH stress corrosion cracking of pipelines under cathodic polarization

[J].

Analysis of oil content in drying petroleum sludge of tank bottom

[J].

Effect of elemental sulfur on corrosion in sour gas systems

[J].

Investigating the effect of Cu-rich phase on the corrosion behavior of Super 304H austenitic stainless steel by TEM

[J].

The effect of phase compositions on the pitting corrosion of 25 Cr duplex stainless steel in chloride solutions

[J].

Accumulation of copper layer on a surface in the anodic polarization of stainless steel containing Cu at different temperatures

[J].