目前,许多学者针对3003铝合金在不同环境下的耐腐蚀性能开展了研究[5,6]。崔中雨等[7]和Wang等[8]研究表明,环境中的Cl-对3003铝合金的腐蚀行为具有显著影响。在酸性环境下,Cl-将诱发铝合金发生析氢反应,从而溶解产生H2。在中性环境中,Cl-导致合金发生吸氧腐蚀,从而溶解产生AlCl3。陈朝轶等[9]研究表明,Cl-会加速3003铝合金的腐蚀,但腐蚀速率并不会随着浓度升高而持续增加。当Cl-质量分数为9%时,3003铝合金的腐蚀速率达到峰值;当Cl-大于9%时,合金的腐蚀速率则呈现逐渐降低的趋势。此外,溶液中不同的离子对3003铝合金有不同的影响。Cl-和SO

由于我国地域广阔,地质、气候环境的多样性导致高铁的服役环境十分复杂。在实际服役过程中,空气中的粉尘容易沉积在高铁散热器中,并与雨水共同对散热器中的铝合金构件的服役行为产生影响,严重危害散热器的服役安全。然而,目前少有针对3003铝合金焊接隔板在实地粉尘环境作用下腐蚀行为的研究报道。为此,本文利用电化学阻抗谱(EIS)和极化曲线分析了3003铝合金焊接隔板在散热器实际沉积粉尘作用下的电化学腐蚀规律,结合金相显微镜、扫描电镜(SEM)和X射线光电子能谱(XPS)等手段分析了焊接隔板的腐蚀机理并建立了腐蚀深度预测模型,以期为高铁散热器部件的服役安全提供理论支持。

1 实验方法

本研究所用的3003铝合金焊接隔板样品从株洲时代金属制造有限公司提供的全新高铁散热器上截取,样品尺寸均为10.0 mm × 10.0 mm × 1.0 mm。3003铝合金的主要化学成分(质量分数,%)为:Si 0.6、Fe 0.7、Cu 0.8、Mn 1.2、Zn 0.1、Al余量。3003铝合金焊接隔板采用惰性气体保护钎焊方法进行焊接。在焊接过程中,利用FB-204无腐蚀铝焊剂作为助剂并通入高纯Ar(99.999%)进行气体保护。其中,Ar气体流量为2.0 m3/h,焊接温度控制在610~620℃。

利用全浸实验模拟沉积粉尘与雨水共同作用对加速散热器用3003铝合金焊接隔板腐蚀行为的影响。从株洲时代金属制造有限公司提供的服役8 a后的高铁散热器上提取沉积粉尘。利用Axios mAX 型X射线荧光分析仪(XRF)测得的沉积粉尘的化学成分(质量分数,%)为O 42.77,Fe 38.50,Si 14.86,Al 0.50,Ca 0.41,Mn 0.34,Na 1.18,Cl 0.9,Mg 0.09,Cu 0.05。将沉积粉尘与蒸馏水按1∶9配比混合后搅拌均匀,配置成粉尘溶液。从3003铝合金焊接隔板截取出40个样品,放入粉尘溶液中分别浸泡。为了观察到在不同时间腐蚀下3003铝合金焊接隔板性能和腐蚀形貌较明显的变化,本实验将样品分别进行3、7、15、30和180 d全浸处理后进行检测分析。

利用CHI760e型电化学工作站对不同浸泡处理后的3003铝合金焊接隔板进行电化学测试。电化学测试参考GB/T 24196-2009标准,采用三电极体系,其中工作电极为3003铝合金焊接隔板,饱和甘汞电极为参比电极,铂电极为对电极。在室温下,采用3.5%(质量分数)NaCl水溶液进行极化曲线测试和EIS测试。极化曲线测试扫描范围为-1.2~-0.3 V,电位扫描速率为0.5 mV/s。EIS测试采用的正弦信号幅值为10 mV,从高频到低频进行,频率跨度为105~10-2 Hz。

金相样品经机械抛光后利用5%(质量分数)氟硼酸溶液进行电解腐蚀。其中,电解时间为1.0 min,电流为0.15 A。随后,利用GX51型倒立式金相显微镜在偏振光模式下进行观察。3003铝合金焊接隔板的表面形貌利用SU3500型SEM进行观察,并结合RJF3000X射线能谱仪(EDS)和ESCALAB 250Xi型XPS对腐蚀产物进行分析。XPS实验参数为:X射线功率150 W (电压15 kV,电流10 mA),全谱通能160 eV,步长10 eV;窄谱通能40 eV,步长01 eV。对腐蚀产物进行成分分析。在形貌观察过程中,SEM工作模式为二次电子,工作电压为25 kV。

2 结果与讨论

2.1 3003 铝合金焊接隔板经不同时间全浸处理后的腐蚀形貌

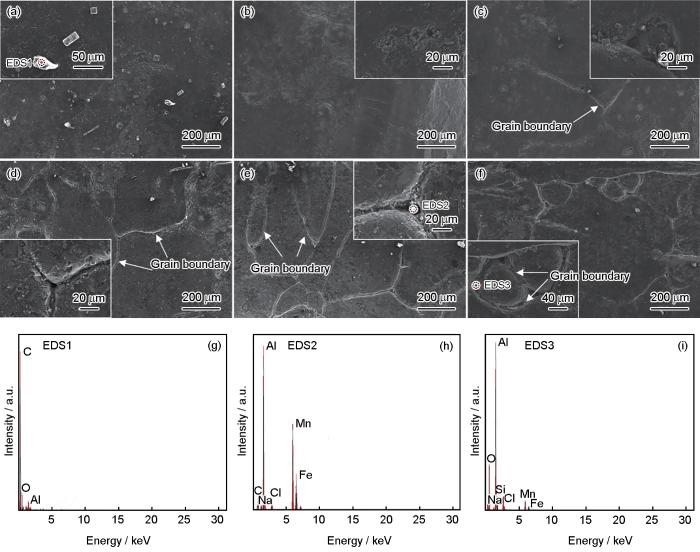

图1为3003铝合金焊接隔板在粉尘溶液中全浸不同时间后的表面形貌。如图1a所示,焊接隔板表面存在许多白色第二相粒子,能谱分析如图1g所示。全浸3 d后(图1b),焊接隔板表面的大多数第二相粒子发生溶解而消失,并且表面出现了许多随机分布的点蚀坑。随着浸泡时间的延长,这些点蚀坑逐渐增大并沿着晶界相互连接扩展,导致合金出现明显的沿晶腐蚀特征(图1c和d)。在全浸30和180 d的样品中(图1e和f),焊接隔板的晶界几乎都出现了较深的腐蚀坑,并且在腐蚀坑内出现了一些白色的颗粒状腐蚀产物。这些腐蚀产物含有C、O、Cl等,并且还含有较高含量的Fe、Mn等元素(图1h和i)。通常认为,3003铝合金中主要存在的第二相有(FeMn)Al6、MnAl6、Al12(FeMn)2Si等[3,12]。这些第二相粒子容易富集在晶界处并具有较高的腐蚀电位[13]。在腐蚀过程中,这些第二相粒子可作为阴极,与铝合金基体构成腐蚀原电池从而加速腐蚀[10]。因此,经长时间全浸处理后,焊接隔板晶界处的这些富含Fe、Mn等的腐蚀产物可能是经腐蚀后残留的(FeMn)Al6、MnAl6、Al12(FeMn)2Si等第二相。

图1

图1

3003铝合金焊接隔板在粉尘溶液中全浸不同时间后的SEM形貌及EDS分析

Fig.1

SEM images (a-f) of 3003 Al-alloy welded partitions immersed in dust solution for 0 d (a), 3 d (b), 7 d (c), 15 d (d), 30 d (e) and 180 d (f), and EDS results (g-i)

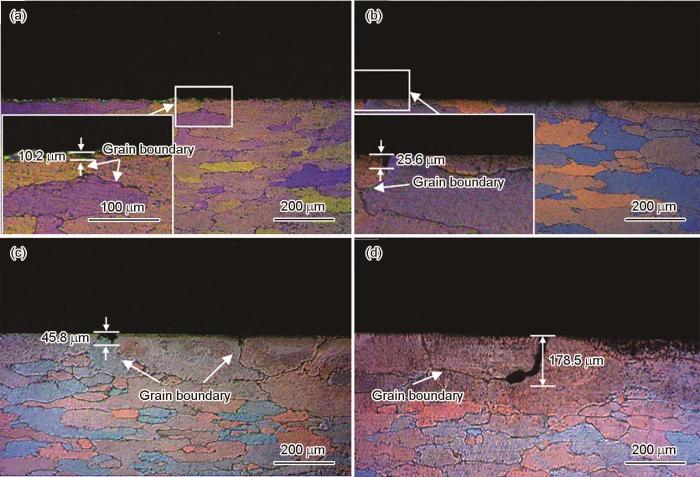

图2

图2

3003铝合金焊接隔板剖面在粉尘溶液中全浸不同时间后的剖面金相形貌

Fig.2

Optical images of 3003 Al-alloy welded partition sections immersed in dust solution for 3 d (a),15 d (b),30 d (c) and 180 d (d)

2.2 腐蚀产物分析

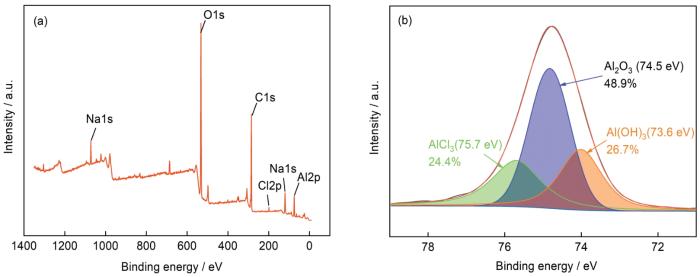

图3

图3

3003铝合金焊接隔板在粉尘溶液中全浸7 d后的XPS谱

Fig.3

XPS survey spectrum (a) and Al 2p fine spectrum (b) of 3003 Al-alloy welded partitions soaked in dust solution for 7 d

2.3 全浸处理对3003铝合金焊接隔板耐腐蚀性能的影响

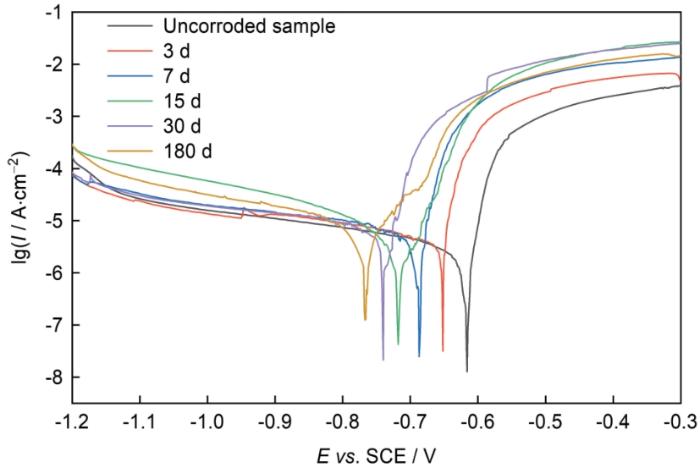

图4显示了经粉尘溶液全浸不同时间后3003铝合金焊接隔板在3.5%NaCl溶液中测得的极化曲线图。由图可见,经不同时间全浸处理后,样品的极化曲线变化趋势基本一致。阴极极化曲线的电流密度随着电极电位增加先缓慢减小后急剧下降。样品在活性溶解区时基体开始发生溶解,电流密度随着电极电位升高急剧上升。样品在活性溶解区外时,铝合金的溶解速率降低,电流密度随着电极电位的增加而平稳缓慢上升。

图4

图4

3003铝合金焊接隔板在粉尘溶液中全浸不同时间后的极化曲线

Fig.4

Polarization curves of 3003 Al-alloy welded partitions immersed in dust solution for different time

表1 3003铝合金焊接隔板经粉尘溶液全浸不同时间后的极化曲线拟合参数

Table 1

Exposure time d | Ecorrvs. SCE V | Icorr μA·cm-2 | bc mV·dec-1 |

|---|---|---|---|

| 0 | -0.616 | 3.711 | -595 |

| 3 | -0.652 | 4.709 | -526 |

| 7 | -0.686 | 7.079 | -679 |

| 15 | -0.717 | 9.162 | -324 |

| 30 | -0.742 | 8.550 | -723 |

| 180 | -0.766 | 9.527 | -440 |

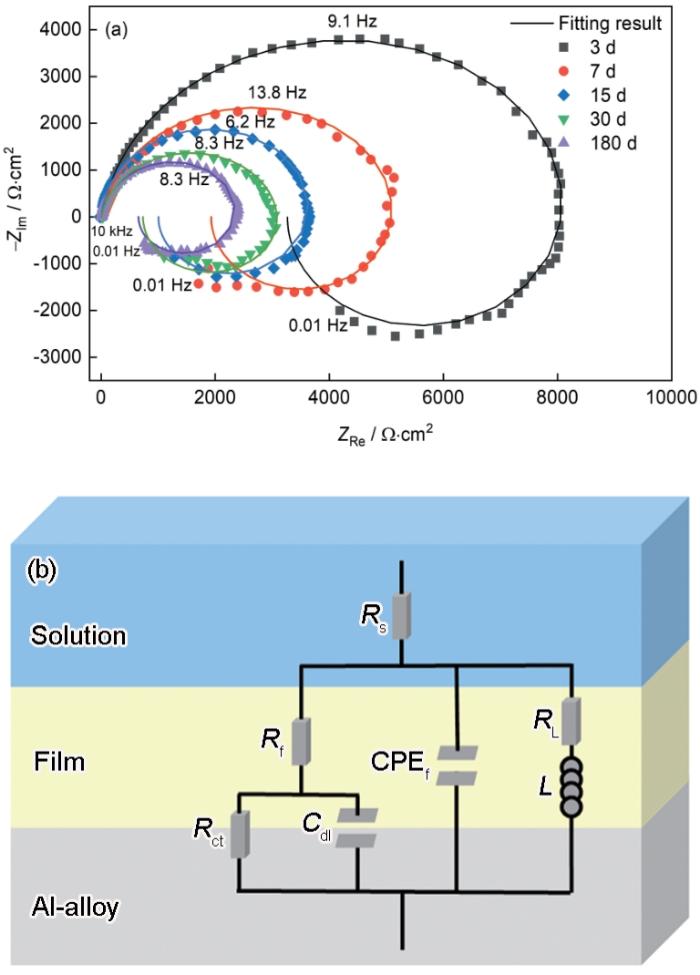

图5a为在粉尘溶液中经不同时间全浸后样品的Nyquist图。不同腐蚀时间下,Nyquist图均由高频容抗和低频感抗电弧组成。随着腐蚀时间的增加,容抗弧半径不断减小,样品的耐腐性逐渐降低。这表明EIS与极化曲线所测得的铝合金焊接隔板腐蚀性能变化趋势基本一致。

图5

图5

3003铝合金在粉尘溶液全浸不同时间后的Nyquist图及相应等效电路图

Fig.5

Nyquist plots of 3003 Al-alloy welded partitions immersed in dust solution for different time (a) and corresponding equivalent electrical circuit (b)

利用等效电路(图5b)对Nyquist图进行拟合,拟合结果如表2所示。其中,Rs为溶液电阻,CPEf为氧化膜的相位角元件,Rf为氧化膜电阻,Cdl为双电层电容,Rt电荷转移电阻,L为电感,RL和L串联表示低频电感回路[16]。电路中的RL和L与CPEf、Rf、Rct、Cdl平行,表示氧化膜的溶解和电荷转移过程发生在氧化膜内[17]。随着腐蚀时间的增加,Rf值从8438 Ω·cm2下降至2931 Ω·cm2。这说明氧化膜致密程度随着腐蚀时间的延长而显著降低,侵蚀性离子更容易吸附在铝合金表面,导致耐蚀性严重下降[18]。Rt值随腐蚀时间增加从215 Ω·cm2下降至36 Ω·cm2,表明电化学反应更容易进行,样品更容易发生腐蚀。此外,铝合金焊接隔板在各个腐蚀时间段均存在感抗弧,是由于氧化膜的保护性减弱所致[19]。

表2 在粉尘溶液中全浸不同时间后3003铝合金焊接隔板的EIS拟合的参数

Table 2

Exposure time d | Rs Ω·cm2 | Yf Ω-1·cm-2·s n | nf | Rf Ω·cm2 | Cdl F | Rt Ω·cm2 | RL Ω·cm2 | L H·cm2 |

|---|---|---|---|---|---|---|---|---|

| 3 | 13.49 | 3.82 × 10-6 | 0.92 | 8438 | 1.63 × 10-6 | 215 | 5213 | 2876 |

| 7 | 11.35 | 3.47 × 10-6 | 0.91 | 5238 | 8.98 × 10-6 | 121 | 2964 | 1238 |

| 15 | 12.77 | 8.59 × 10-6 | 0.98 | 3278 | 1.85 × 10-5 | 89 | 1325 | 524 |

| 30 | 17.82 | 1.21 × 10-6 | 0.92 | 3054 | 8.26 × 10-6 | 57 | 917 | 289 |

| 180 | 8.693 | 8.50 × 10-5 | 0.93 | 2931 | 4.10 × 10-6 | 36 | 846 | 127 |

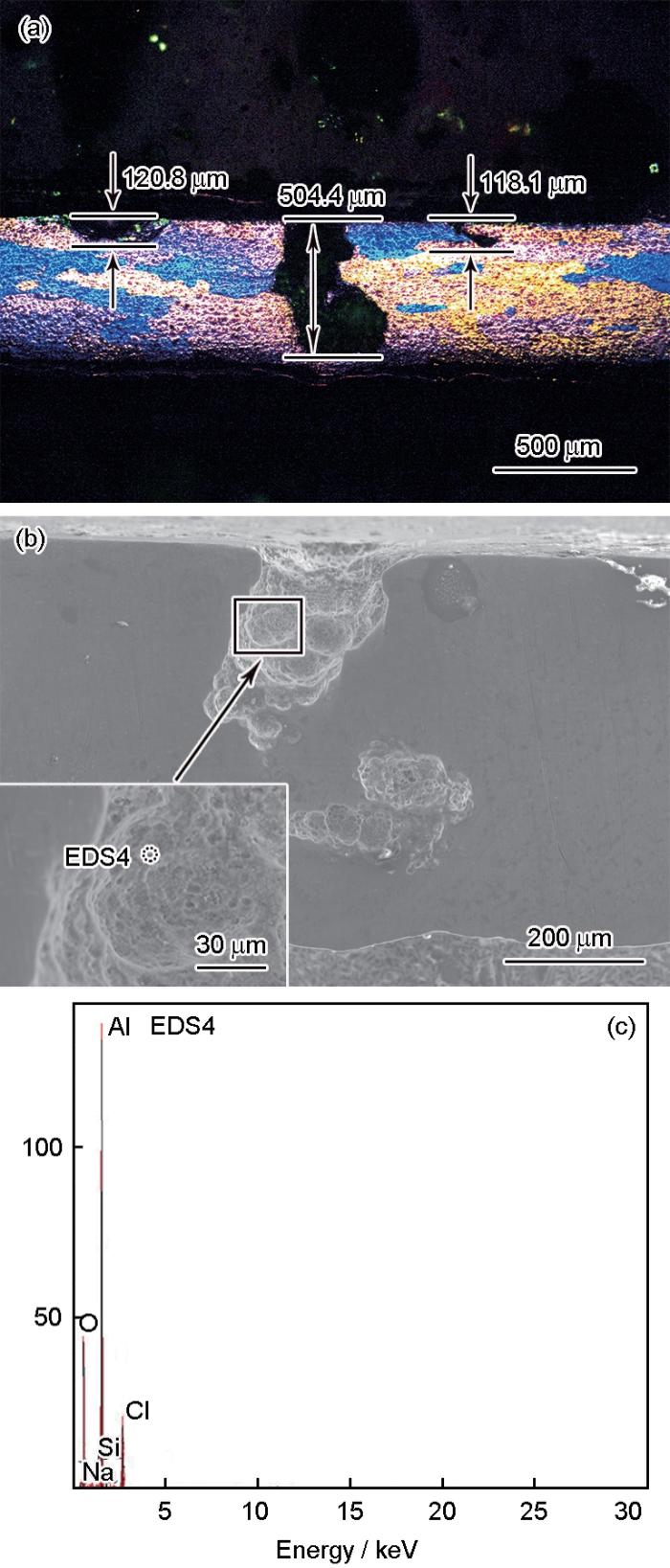

2.4 全浸实验一致性验证

图6

图6

服役8 a后高铁散热器铝合金焊接隔板形貌及EDS结果

Fig.6

Profile metallography image (a) and SEM image (b) and EDS result (c) of 3003 Al-alloy welded partitions after actual exposure for 8 a

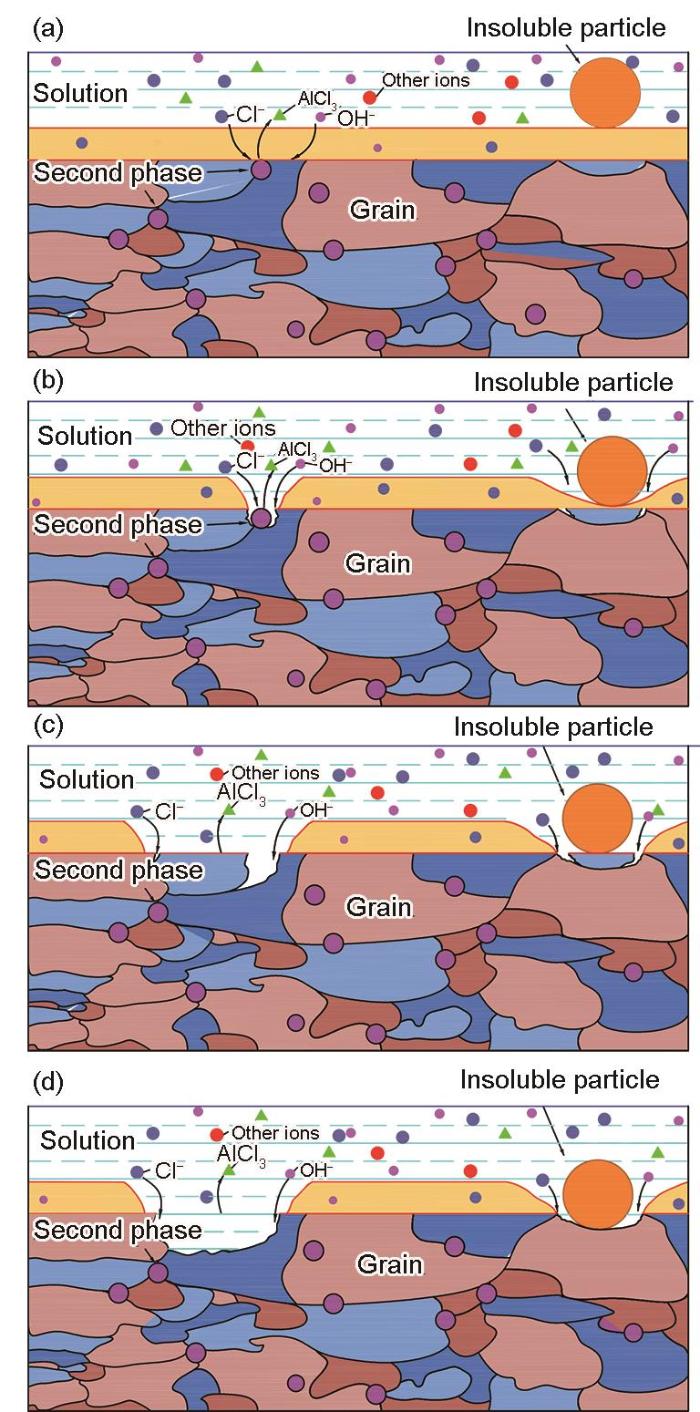

2.5 腐蚀模型

图7

图7

3003铝合金焊接隔板的腐蚀模型

Fig.7

Corrosion models of 3003 Al-alloy welded partitions at the initial stage (a),pitting stage (b),expansion stage (c) and shedding stage (d)

结合XPS的分析可知,在焊接隔板溶解的过程中,铝基体作为阳极发生反应(1),第二相粒子作为阴极发生反应(2)。最终发生反应(3)生成Al(OH)3,进而形成较浅的点蚀坑。

一般认为,合金的氧化膜在溶液中处于一个破坏和修复的动态过程[21]。在含有Cl-的溶液中,Cl-会和OH-产生竞争吸附到氧化膜表面,并与Al(OH)3发生反应,阻碍氧化膜的修复,即发生反应(4)。

因此,铝合金焊接隔板在粉尘溶液中形成的腐蚀产物除Al(OH)3外,还包括AlCl3。

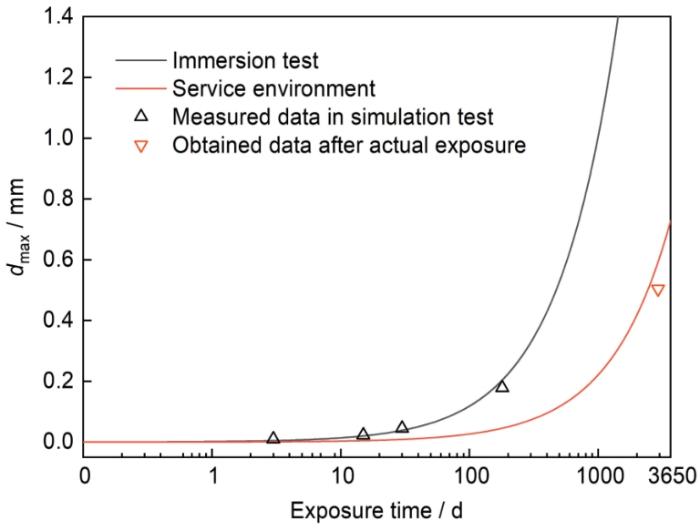

2.6 腐蚀深度预测模型

Romanoff[22]研究了钢在不同土壤作用下的腐蚀规律。认为钢在土壤中的腐蚀坑最大深度(dmax)与腐蚀时间(t)存在指数对应关系,并提出了预测数学模型:

式中:k和α为环境的影响参数;t为腐蚀时间,d。

不同于土壤环境,全浸实验中除粉尘的环境因素外还有水的作用,因而会大幅加速散热器铝合金焊接隔板的腐蚀进程。此外,由于不同材料的腐蚀性能有所差异,因此还需要引入材料参数(km),如

顾玉芬等[23]研究表明,标准电极反应下Al的耐蚀性是钢的3倍,因此定义Al的km= 0.333(钢的km= 1)。

通过对不同全浸实验下dmax与t的关系进行数值拟合,得到全浸实验铝合金焊接隔板的dmax预测模型的参数值为k = 1.183,α = 0.920,km = 0.333。根据

图8

图8

3003铝合金焊接隔板最大腐蚀深度预测曲线

Fig.8

Prediction curves of maximum corrosion depth of 3003 Al-alloy welded partitions

值得注意的是,不同于全浸实验,散热器铝合金焊接隔板在实际服役过程中尽管也会经受雨水的作用,但并非整个服役周期都处于潮湿环境。因此,铝合金焊接隔板在实际环境下的腐蚀坑深度要比全浸实验浅(图8),且与散热器受雨水作用的天数呈一定的比例对应关系。

根据上述分析,利用服役8 a后散热器用铝合金焊接隔板的测量值对预测模型进行修正。修正后的环境参数(k')计算为0.241。其中,k'与k的比值为0.204,正好与中国大陆全年降雨天数所占比值(20.5%)接近[24]。由此,实际服役环境下,高铁散热器铝合金焊接隔板的dmax预测函数如

3 结论

(1) 在粉尘溶液浸泡初期,3003铝合金焊接隔板主要以点蚀为主,随后逐渐演变为沿晶腐蚀。其中,散热器沉积粉尘溶解后的Cl-会促进氧化膜的破坏,是造成铝合金焊接隔板腐蚀的主要因素。铝合金焊接隔板的主要腐蚀产物为Al(OH)3和AlCl3。

(2) 随着浸泡时间的延长,铝合金焊接隔板的耐蚀性不断降低。与未浸泡处理的铝合金焊接隔板相比,在粉尘溶液中浸泡180 d后,铝合金焊接隔板的腐蚀电位下降了24.5%,腐蚀电流密度提高了156.7%。

(3) 在粉尘溶液中浸泡3、15、30、180 d后,铝合金焊接隔板的最大腐蚀深度dmax分别为10.2、25.6、45.8、178.5 μm。实际服役8 a后,铝合金焊接隔板的dmax为504.4 μm。实际服役环境下,高铁散热器铝合金焊接隔板的dmax预测模型为

参考文献

Microstructure and corrosion behavior of electroless Ni-P on sprayed Al-Ce coating of 3003 aluminum alloy

[J].

Microstructure and mechanical property of 3003 aluminum alloy joint brazed with Al-Si-Cu-Zn filler metal

[J].Al-Si-Cu-Zn filler metal was developed to braze 3003 aluminum alloy. The microstructure and fracture surface of the joint were analyzed by XRD, SEM and EDS, and the effects of brazing temperature on microstructure and property of the joint were investigated. The results show that good joints are obtained at brazing temperature of 540-580℃ for 10min. The brazed joint consists of α(Al) solid solution, <em>θ</em>(Al<sub>2</sub>Cu) intermetallic compound, fine silicon phase and AlCuFeMn+Si phase in the central zone of brazed seam, and α(Al) solid solution and element diffusion layers at both the sides of brazed seam, and the base metal. The room temperature (RT) shear fracture of the joint occurs at the interface between the teeth shape α(Al) in the diffusion layer and the center zone of brazed seam, which is mainly characterized as brittle cleavage. As the brazing temperature increases, α(Al) solid solution crystals in the diffusion zone grow up, and the interfacial bonding of the joint is in the form of interdigitation. Brazing at 560℃ for 10min, the RT shear strength of the joint reaches the maximum value of 92.3MPa, which is about 62.7% of the base material.

Al-Si-Cu-Zn钎料钎焊3003铝合金的接头组织及力学性能

[J].采用自制的Al-Si-Cu-Zn钎料对3003铝合金进行钎焊实验,利用X射线衍射、扫描电镜、能谱仪对接头微观组织和断口进行分析,并研究了钎焊温度对接头组织和性能的影响。结果表明:在540~580℃保温10min工艺下钎焊3003铝合金,均可获得良好的钎焊效果。钎焊接头均由钎缝中心区的α(Al)固溶体、θ(Al<sub>2</sub>Cu)金属间化合物、细小Si相和AlCuFeMn+Si相,两侧扩散区的α(Al)固溶体与元素扩散层以及母材组成;钎焊接头室温剪切断裂于扩散区齿状α(Al)/钎缝中心区的交界面,断口主要呈脆性解理断裂特征。随着钎焊温度的升高,扩散区的α(Al)固溶体晶粒长大,接头结合界面犬牙交错;当钎焊温度为560℃,保温10min时,接头的室温抗剪强度达到最大值92.3MPa,约为母材强度的62.7%。

Effect of environmental pollution on corrosion characteristics of 3003 Aluminium alloy exposed in different parts of India

[J].

Effect of temperature on corrosion behavior of 3003 aluminum alloy in ethylene glycol–water solution

[J].

Corrosion inhibition of 3003 aluminum alloy by cerium chloride-sodium nitrite blend in flue gas condensate

[J].

Galvanic corrosion behavior of 5083 Al-alloy and 30CrMnSiA steel in NaCl solutions

[J].

5083铝合金与30CrMnSiA钢在不同Cl-浓度中电偶腐蚀行为的研究

[J].采用浸泡实验、腐蚀形貌观察、腐蚀产物分析及电化学测试研究了5083铝合金和30CrMnSiA钢电偶对在不同Cl<sup>-</sup>浓度下的电偶腐蚀行为,并分析了电偶对在0.6 mol/L NaCl溶液中的电偶腐蚀机制。随着NaCl浓度从0.05 mol/L增加到0.85 mol/L,Cl<sup>-</sup>的活性减弱,溶解氧含量降低,阴极反应速率降低;电偶对在0.85 mol/L NaCl溶液中的电偶电流密度最小。动电位极化曲线和阻抗谱测试结果表明,电偶腐蚀过程中,铝合金的耐蚀性先降低再增大,表面生成的腐蚀产物抑制了铝合金的溶解;30CrMnSiA钢的腐蚀速率前期较小,后随着腐蚀时间延长而增大;腐蚀15 d后,钢的腐蚀产物参与阴极反应,加快电荷传递速率,导致5083铝合金和30CrMnSiA结构钢的腐蚀速率增大。

Corrosion mechanism of materials in three typical harsh marine atmospheric environments

[J].

几种苛刻海洋大气环境下的海工材料腐蚀机制

[J].以南极低温高辐照冰雪凝-融环境、南海高温高湿高盐雾环境以及滨海氯-霾耦合环境3种典型环境为研究对象,开展了典型海工材料的腐蚀行为研究。结果表明,南极低温环境下冰层、雪层覆盖下电化学腐蚀过程依然可以发生,冰雪凝-融过程导致液膜长周期存在促进了腐蚀的进行且加速局部腐蚀。南海高温高湿高盐雾环境下有色金属材料表面存在化学氧化和电化学腐蚀协同作用机制,不同铝合金的局部腐蚀萌生扩展驱动力不同 (即扩散与电荷转移、氢致沿晶裂纹、腐蚀产物楔入效应),表面润湿时间和Cl<sup>-</sup>协同作用导致腐蚀动力学偏离幂函数规律。滨海氯-霾耦合环境下NH<sub>4</sub><sup>+</sup>加速腐蚀的关键控制因素为缓冲效应导致的持续供H<sup>+</sup>,Cl<sup>-</sup>、NH<sub>4</sub><sup>+</sup>、NO<sub>3</sub><sup>-</sup>协同作用下镁合金发生“类自催化点蚀”。

Investigating local corrosion behavior and mechanism of MAO coated 7075 aluminum alloy

[J].

Effect of chloride ion concentration on corrosion behavior of 3003 aluminum alloy in simulated marine atmospheric environment

[J].

模拟海洋大气环境下Cl-质量分数对3003铝合金腐蚀行为的影响

[J].

Investigation of corrosion behavior of 3003 aluminum alloy in flue gas condensate

[J].

Corrosion behavior of alloy A3003 after brazing in HCl, CH3COOH, and mixed solutions

[J].

Properties degradation and atmospheric corrosion mechanism of 6061 aluminum alloy in industrial and marine atmosphere environments

[J].

Effect of homogenizing treatment on the corrosion resistance of 3003 aluminum alloy ingot

[J].

均匀化处理对3003铝合金铸锭耐蚀性的影响

[J].

Microstructure, elevated-temperature mechanical properties and creep resistance of dispersoid-strengthened Al-Mn-Mg 3xxx alloys with varying Mg and Si contents

[J].

Discharge and corrosion behaviour of Mg-Li-Al-Ce-Y-Zn alloy as the anode for Mg-air battery

[J].

Insight on corrosion behavior of friction stir welded AA2219/AA2195 joints in astronautical engineering

[J].

AZ31 magnesium alloy with ultrafine grains as the anode for Mg-air battery

[J].

Effect of TiO2 nanoparticles and SDBS on corrosion behavior of 3003 aluminum alloy in aqueous ethylene glycol containing chloride ions at high temperature

[J].

Electrochemical behavior and corrosion mechanism of anodized 7B04 aluminum alloy in acid NaCl environments

[J].

Synergistic effects of fluoride and chloride on general corrosion behavior of AISI 316 stainless steel and pure titanium in H2SO4 solutions

[J].

Effect of trace Cl- and Cu2+ ions on corrosion behavior of 3A21 Al-alloy in ethylene glycol coolant

[J].

痕量Cl-和Cu2+对3A21铝合金在乙二醇冷却液中腐蚀行为的影响

[J].针对3A21铝合金在乙二醇冷却液中的腐蚀问题,采用浸泡实验和表面分析技术系统研究了痕量Cl<sup>-</sup>和Cu<sup>2+</sup>对3A21铝合金在50 ℃乙二醇-水冷却液中腐蚀行为的影响。结果表明,Cl<sup>-</sup>引发了铝合金的点腐蚀,随着Cl<sup>-</sup>浓度增大,铝合金点蚀敏感性增大。Cu<sup>2+</sup>促进铝合金钝化膜的破裂,并与Al发生置换反应沉积在铝合金表面,电偶作用加速了铝合金的腐蚀。Cl<sup>-</sup>和Cu<sup>2+</sup>共存时,钝化膜破裂和电偶作用导致铝合金腐蚀加剧。

Effect of annealing on corrosion property of aluminum/steel dissimilar metal fusion-brazed joint

[J].

焊后退火对铝/钢异种金属熔钎焊接头腐蚀性能的影响

[J].