微弧氧化技术(MAO)又称等离子体电解氧化,其工艺流程简单、生产效率高,制备的膜层致密,与基体结合牢固,性能优异,能有效提高基体的耐蚀、耐磨、电绝缘等性能[8, 9]。近年来,已有不少学者对镁合金微弧氧化技术进行了研究。田明辉等[10]研制了能同时实现直流、单极性脉冲、正负脉冲、带放电回路脉冲和交流方波等5种模式的微弧氧化电源。结果表明,直流模式仅能用于镁合金的阳极氧化,单极性脉冲工作电流最小,双极性脉冲的微弧氧化放电过程更加稳定,带放电回路脉冲方式综合效果最好。Xu等[11]对ZK60镁合金进行微弧氧化时,在外加电压为350 V下制备的微弧氧化膜层致密均匀,在模拟体液中的耐蚀性最好。此外,外加电压对其相组成没有影响。

1 实验方法

实验采用西安四方AZ31B镁合金作为基体材料,其化学成分(质量分数,%)为:Al 2.600~3.000,Zn 0.800~1.300,Mn ≤ 0.200,Ca ≤ 0.040,Si ≤ 0.300,Cu ≤ 0.050,Fe ≤ 0.010,Ni ≤ 0.005,其他 ≤ 0.300。将镁合金板材切割成50 mm × 50 mm × 2 mm的板状试样,依次对试样进行清水冲洗、碱洗除油、酸洗、水洗,吹干后待用。

微弧氧化的电源采用课题组开发的双极性脉冲电源,最大功率为300 kW,电源频率为50~1000 Hz,正向电压最高为600 V,负向电压最大为-300 V,占空比为3%~90%,电流精度为± 0.1 A,电压精度为± 1 V。

采用单因素变量法探究微弧氧化电参数对膜层单位能耗及耐蚀性的影响,其具体参数设置为:

(1) 采用直流和单向脉冲模式,占空比为50%,电流密度为1 A·dm-2,选取频率为100、500和1000 Hz,研究不同频率对微弧氧化膜层能耗及性能的影响;

(2) 采用单向脉冲模式,频率为500 Hz,电流密度为1 A·dm-2,选取占空比分别为20%、50%、80%进行微弧氧化,研究不同占空比对微弧氧化膜层能耗及性能的影响;

(3) 采用单向脉冲模式,频率为500 Hz,占空比为50%,选取电流密度分别为0.5、1、2和3 A·dm-2进行微弧氧化,研究不同电流密度对微弧氧化膜层能耗及性能的影响。

微弧氧化过程中镁合金试样为阳极,304不锈钢板为阴极,所用电解液用去离子水(电导率≤1 μS/cm)配制,溶液成分(g/L)为:Na2SiO3 20、NaOH 2和NaF 2。按照恒流模式施加电流,到达设定电压或者时间后停止。微弧氧化处理后,用清水冲洗试样,然后放入100℃烘干箱内烘干。

采用Phynix涡流膜厚测量仪测量微弧氧化膜层的厚度,该测量仪的测量范围为0~1000 μm,精度为1%。在对膜层厚度进行测量的过程中,选取不同位置处的10个点,每点测量取平均值作为该点膜厚,以10点的平均值作为试样膜层厚度。采用Philips FEG XL30型扫描电子显微镜(SEM)观察微弧氧化膜表面微观形貌,采用Princeton P4000电化学工作站对微弧氧化膜层的电化学性能进行测试。通过传统的三电极体系测试开路电位及动电位极化曲线:AZ31B镁合金微弧氧化样品作为工作电极,参比电极采用饱和甘汞电极(SCE),辅助电极为铂片,测试溶液为3.5%(质量分数)NaCl溶液。极化曲线测试扫描范围为-1.5~1.5 V(vs.OCP),扫描速率为1 mV/s。

采用中性盐雾实验(NSS)分析微弧氧化膜层的耐蚀性。将镁合金微弧氧化试样以与平面呈l5°~30°角放置在特定的实验箱内,且不直接与箱体接触。以连续方式进行喷雾实验,将pH为6.5~7.2,浓度为5% ± 0.5% (质量分数)的盐水,通过喷雾装置沉降到试样上,观察其表面腐蚀状态,以观察到试样表面出现腐蚀点为实验终点,以试样膜层表面出现1~2个腐蚀点为9级,出现3个以上腐蚀点为8级。实验箱温度为35 ± 2℃,湿度大于95%,降雾量为1~2 mL/(h·cm2),喷嘴压力为78.5~137.3 kPa。

微弧氧化膜的单位能耗可以表达为:

其中,WMAO为MAO的单位能耗;I为MAO过程的电流;U为MAO过程的电压;S为MAO处理面积;L为膜层厚度;K为损耗系数,电源的损耗系数一般按照30%计算,为保证实验数据在大面积实践中具有更好的参考性,选择K = 2。

2 结果与分析

2.1 频率对微弧氧化膜层的影响

2.1.1 频率对膜层能耗的影响

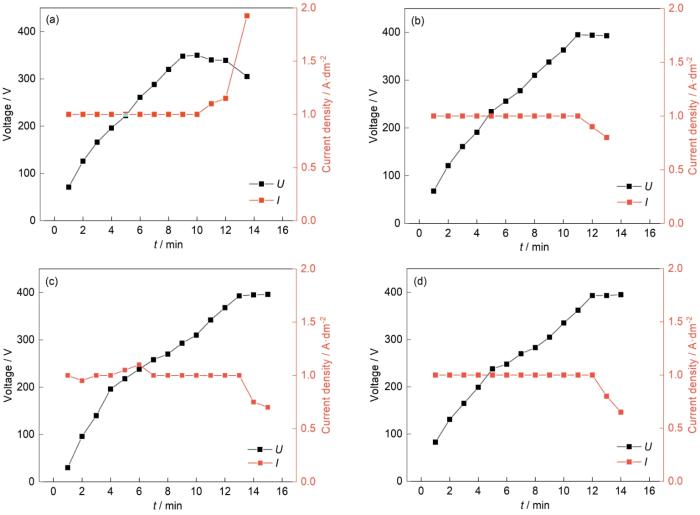

研究了不同频率下微弧氧化过程的电压、电流随时间的变化曲线如图1所示。可以看出,采用直流模式进行微弧氧化时,当电压达到350 V时,出现微弧氧化“失稳”现象,即电压无法升高甚至下降,电流密度快速增大的现象,此时火花集中到局部位置,对镁合金基材形成持续烧蚀。当采用单向脉冲模式时,在相同电流密度下,电压上升的速率随着频率的升高而减缓。

图1

图1

不同频率时微弧氧化过程的U-t和I-t曲线

Fig.1

U-t and I-t curves of MAO at different frequencies: (a) direct current, (b) 100 Hz, (c) 500 Hz, (d) 1000 Hz

表1 不同频率下制备的微弧氧化膜层的能耗

Table 1

Frequency Hz | Termination voltage V | Current density A·dm-2 | Oxidation time min | Thickness μm | Area cm2 | Energy consumption kW·h / (m2·μm) |

|---|---|---|---|---|---|---|

| 100 | 403 | 1 | 13 | 9 | 50 | 1.26 |

| 500 | 400 | 1 | 14 | 9 | 50 | 1.29 |

| 1000 | 400 | 1 | 15 | 9 | 50 | 1.39 |

2.1.2 频率对膜层性能的影响

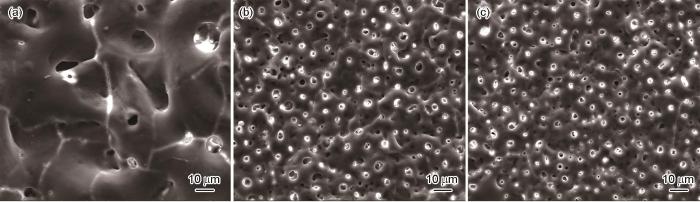

图2为不同脉冲频率下所制备的微弧氧化样品的微观形貌。可以看出,随着频率的升高,膜层的微观形貌也发生变化。当频率较低时,膜层更加疏松,孔洞尺寸大,粗糙度增加。随着频率的升高,膜层表面微洞孔径减小,同时局部区域微裂纹的数量减少。裂纹的产生可能和镁合金基体与陶瓷层的热膨胀系数不匹配有关。频率较低时火花能量强,增强了表面的放电击穿,导致膜层表面微孔尺寸增大,而放电的同时会释放大量的热,在持续强烈的热应力作用下使得膜层表面出现微裂纹。同时由于放电孔洞处是整个表面较薄弱的位置,如果裂纹进一步发展,就会形成贯穿孔洞。当频率较低时氧化过程中通过微区的电流偏大,会造成轻微过热现象,该区域生成的膜层会非常疏松,甚至可能造成烧蚀,严重影响膜层的质量。因此在较高的频率下,微弧氧化过程中微区等离子体弧产生微光放电更均匀,形成的微弧氧化膜层更加致密。

图2

图2

不同频率下制备的微弧氧化膜层的微观形貌

Fig.2

Morphologies of MAO coatings formed at a frequency of 100 Hz (a), 500 Hz (b) and 1000 Hz (c)

图3

图3

不同频率下制备的微弧氧化膜层极化曲线

Fig.3

Polarization curves of MAO coatings formed at different frequencies

表2 与图3极化曲线对应的拟合数据

Table 2

| Frequency / Hz | Ecorr / V | Icorr / μA·cm-2 |

|---|---|---|

| 100 | -1.29 | 0.64 |

| 500 | -1.19 | 0.24 |

| 1000 | -1.17 | 0.06 |

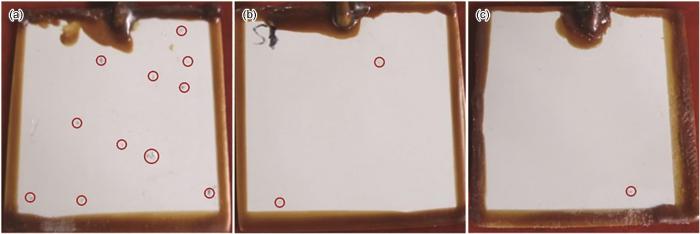

图4

图4

不同频率下制备的微弧氧化膜层96 h中性盐雾实验后的宏观形貌

Fig.4

Macro morphologies of MAO coatings formed at a frequency of 100 Hz (a), 500 Hz (b) and 1000 Hz (c) after 96 h neutral salt spray test

表3 不同频率下制备的微弧氧化膜层中性盐雾实验结果

Table 3

| Frequency / Hz | Salt spray test time to level 9 / h | Salt spray test time to level 8 / h |

|---|---|---|

| 100 | 24 | 72 |

| 500 | 96 | 144 |

| 1000 | 96 | 192 |

2.2 占空比对微弧氧化膜层的影响

2.2.1 占空比对膜层能耗的影响

不同占空比与膜层单位能耗之间的关系如表4所示。可以看出,占空比为20%时,同等电流密度升到同一氧化截止电压所需氧化时间最长,电压升高到400 V需要17 min,而占空比为80%时所需时间仅为12 min。另外,80%占空比下所制备膜层的单位能耗只有20%占空比的一半左右,可见随着占空比的升高,微弧氧化过程的能量效率显著上升,微弧氧化单位能耗逐渐减小。这是因为在微弧氧化电流密度一定的情况下,占空比越大,瞬时电流越高,电弧能量较大,膜层生长速率变大,单位能耗减小。可见占空比对于能耗具有至关重要的影响。

表4 不同占空比下制备的微弧氧化膜层的能耗

Table 4

Duty cycle | Termination voltage V | Current density A·dm-2 | Oxidation time min | Thickness μm | Area cm2 | Energy consumption kW·h / (m2·μm) |

|---|---|---|---|---|---|---|

| 20% | 400 | 1 | 17 | 7 | 50 | 2.32 |

| 50% | 401 | 1 | 14 | 9 | 50 | 1.29 |

| 80% | 402 | 1 | 12 | 9 | 50 | 1.12 |

2.2.2 占空比对膜层性能的影响

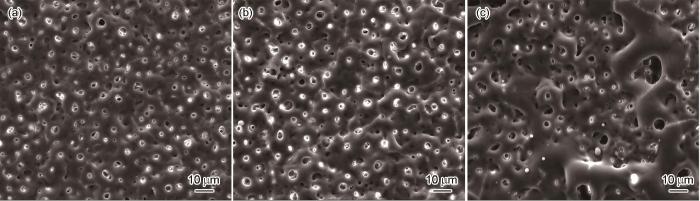

图5为不同占空比下所制备的微弧氧化膜层的微观形貌。可以看出,随着占空比的升高,膜层表面更加疏松,孔径增大,氧化产物凸起较多,粗糙度增大,裂纹增多,且更容易形成贯穿性裂纹。这是因为随着占空比的增加,脉冲放电强度增大,更容易击穿膜层,反应也更加剧烈,形成的微孔孔径增大,向外喷出的熔融物增多,堆积在微孔周围形成大的凸起,使得膜层变得疏松,同时,熔融物受到热应力影响,容易形成裂纹,膜层致密性变差。因此在较大占空比下制备的膜层耐腐蚀性能较差。

图5

图5

不同占空比下所制备的微弧氧化膜层的微观形貌

Fig.5

Morphologies of MAO coatings formed at a duty cycle of 20% (a), 50% (b) and 80% (c)

图6

图6

不同占空比下制备的微弧氧化膜层极化曲线

Fig.6

Polarization curves of MAO coatings formed at different duty cycle

表5 与图6极化曲线对应的拟合数据

Table 5

| Duty cycle | Ecorr / V | Icorr / μA·cm-2 |

|---|---|---|

| 20% | -1.17 | 0.12 |

| 50% | -1.19 | 0.24 |

| 80% | -1.26 | 0.53 |

图7

图7

不同占空比下制备的微弧氧化膜层96 h中性盐雾实验后的宏观形貌

Fig.7

Macro morphologies of MAO coatings formed at a duty cycle of 20% (a), 50% (b) and 80% (c) after 96 h neutral salt spray test

表6 不同占空比下制备的微弧氧化膜层中性盐雾实验结果

Table 6

| Duty cycle | Salt spray test time to level 9 / h | Salt spray test time to level 8 / h |

|---|---|---|

| 20% | 96 | 144 |

| 50% | 96 | 144 |

| 80% | 24 | 72 |

2.3 电流密度对微弧氧化膜层的影响

2.3.1 电流密度对膜层能耗的影响

不同电流密度与能耗的对应关系如表7所示。可以看出,随着电流密度的增加,升高到同一氧化截止电压过程所需要的时间明显缩短。当电流密度为0.5 A·dm-2时,氧化时间为27 min,而当电流密度为3 A·dm-2时,氧化时间仅需6 min。同时,当终止电压相同时,高电流密度的膜层厚度偏小。

表7 不同电流密度下制备的微弧氧化膜层的能耗

Table 7

Current density A·dm-2 | Termination voltage V | Oxidation time min | Thickness μm | Area cm2 | Energy consumption kW·h / (m2·μm) |

|---|---|---|---|---|---|

| 0.5 | 400 | 27 | 10 | 50 | 1.12 |

| 1 | 401 | 14 | 9 | 50 | 1.29 |

| 2 | 401 | 8 | 8 | 50 | 1.65 |

| 3 | 401 | 6 | 7 | 50 | 2.13 |

对比分析不同电流密度下膜层的单位能耗可以看出,电流密度越大,膜层生长所需的单位能耗越高,也就是说氧化过程中电流密度越大,电流转化效率越低。这是由于整个氧化电流包括电化学氧化电流、等离子放电电流、漏电流等多种电流,随着电流密度的增大,等离子放电强度增强,氧化电流占比减小,无法提供充足的氧化物,导致等离子体烧结能量浪费,氧化膜层的单位能耗增加。

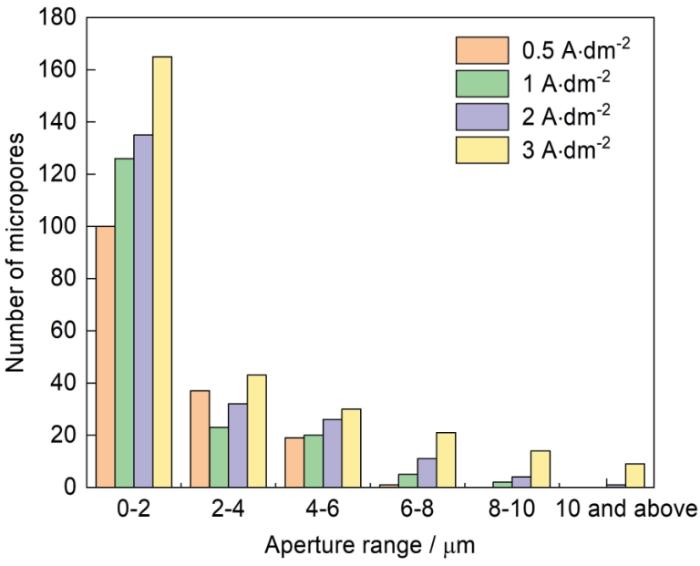

2.3.2 电流密度对膜层性能的影响

图8

图8

不同电流密度下所制备的微弧氧化膜层的微观形貌

Fig.8

Morphologies of MAO coatings formed at a current density of 0.5 A·dm-2 (a), 1 A·dm-2 (b), 2 A·dm-2 (c) and 3 A·dm-2 (d)

图9

图9

不同电流密度下所制备的微弧氧化膜层表面孔径尺寸数量分布

Fig.9

Distribution of pore size and quantity on the surface of MAO coatings formed at different current densities

图10

图10

不同电流密度下制备的微弧氧化膜层极化曲线

Fig.10

Polarization curves of MAO coatings formed at different current densities

表8 与图10极化曲线对应的拟合数据

Table 8

Current density A·dm-2 | Ecorr V | Icorr μA·cm-2 |

|---|---|---|

| 0.5 | -1.19 | 0.22 |

| 1 | -1.19 | 0.24 |

| 2 | -1.19 | 0.28 |

| 3 | -1.21 | 0.31 |

表9 不同电流密度下制备的微弧氧化膜层中性盐雾实验结果

Table 9

Current density A·dm-2 | Salt spray test time to level 9 / h | Salt spray test time to level 8 / h |

|---|---|---|

| 0.5 | 96 | 144 |

| 1 | 96 | 144 |

| 2 | 96 | 144 |

| 3 | 72 | 120 |

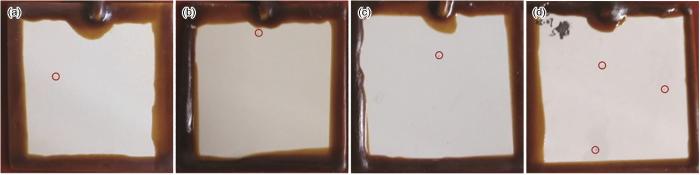

图11

图11

不同电流密度下制备的微弧氧化膜层96 h中性盐雾实验后的宏观形貌

Fig.11

Macro morphologies of MAO coatings formed at a current density of 0.5 A·dm-2 (a), 1 A·dm-2 (b), 2 A·dm-2 (c) and 3 A·dm-2 (d) after 96 h neutral salt spray test

3 结论

频率、占空比、电流密度的变化对镁合金微弧氧化膜层的单位能耗及耐腐蚀性能均有影响。其中,占空比的影响最大,频率次之,电流密度影响最小。随着频率的升高,膜层的单位能耗稍微增加,耐腐蚀性能增强;随着占空比的增加,膜层的单位能耗减小,耐腐蚀性能降低;随着电流密度的增加,膜层的单位能耗增加,耐腐蚀性能变化较小。因此,为保证微弧氧化过程低能耗,应选择较低的频率、较高的占空比及较小的电流密度。

参考文献

Plasma electrolytic oxidation of magnesium and its alloys: mechanism, properties and applications

[J].

Study on microarc oxidation of AZ31B magnesium alloy in alkaline metal silicate solution

[J].

Anodic hydrogen evolution on Mg

[J].

MgAl-V2O7 4- LDHs/(PEI/MXene)10 composite film for magnesium alloy corrosion protection

[J].

Influence of phytic acid concentration on coating properties obtained by MAO treatment on magnesium alloys

[J].

Corrosion mechanism and surface protection method for magnesium-lithium alloy

[J].Magnesium-lithium(Mg-Li)alloy have attracted considerable interest in automobiles,aerospace,military and nuclear industries because of their super lightweight,high strength,high ductility and good formability. However,the high chemical activity of lithium means the Mg-Li alloys are susceptible to corrode in applied environment and difficult to protect,which limit their widespread practical application. Therefore,it is important to investigate the corrosion mechanism of Mg-Li alloys and develop efficiently anticorrosion technology. In this paper,a review was provided on the current status of corrosion mechanism of Mg-Li alloys in atmosphere,neutral and alkaline NaCl solution and Hank's solution based on recent progress at home and abroad. The corrosion behavior of Mg-Li alloys in different environment was introduced. The research progress of surface protection technologies for Mg-Li alloys were systematically summarized,including anodic oxidation,electroplating and electroless plating,chemical conversion coatings,coating and other surface anticorrosion methods. The advantages and disadvantages of these methods were analyzed. The future developments of the surface protection technology for Mg-Li alloy were also prospected. This paper proposed that anticorrosion and practicability of coatings for Mg-Li alloys could improve by composite,functionalization and self-healing.

镁锂合金的腐蚀机理及表面防护方法研究进展

[J].镁锂(Mg-Li)合金具有质量超轻、强度高、延展性好和成形性好等优点,在汽车、航空航天、军事及核工业等领域具有广阔的应用前景。但是高化学活性的锂使该合金易在使用环境中发生腐蚀且难以防护,限制了其广泛应用。因此,研究Mg-Li合金的腐蚀机理并发展有效的防腐蚀技术极为重要。基于近年来国内外的研究进展,本文综述了Mg-Li合金在大气、中性及碱性NaCl溶液和模拟人体体液中的腐蚀机理,介绍了Mg-Li合金在不同环境中的腐蚀过程。同时对Mg-Li合金的表面防护方法作了系统总结,包括阳极氧化、电镀与化学镀、化学转化、涂层及其他表面防腐蚀方法,分析了各种表面防护方法的特点、优势与不足。并对Mg-Li合金表面防护的未来发展进行了展望,提出通过涂层的复合化、功能化及自修复化可以提高涂层对Mg-Li合金的防腐蚀性能和实用性。

Micro-arc oxidation technology and its application

[J].

微弧氧化技术及其应用

[J].

General situation on research of micro-arc oxidation technology of magnesium alloys

[J].

镁合金微弧氧化技术的研究概况

[J].

Comparative study on micro arc oxidation film on AZ31B Mg alloy using pulse DC and AC powers

[J].

直/交流脉冲电源模式下AZ31B镁合金微弧氧化陶瓷膜的对比研究

[J].

Development of multimode output micro-arc oxidation power supply controlled with DSC

[J].

DSC控制的多输出方式微弧氧化电源研制

[J].

Effect of voltage on the microstructure and corrosion properties of MAO coatings on biodegradable ZK60 Mg alloys

[J].

Development of anodic coatings on aluminium under sparking conditions in silicate electrolyte

[J].

Preparation and characterisation of chromium and sodium tantalate layers by anodic spark deposition

[J].

Real-time imaging of coating growth during plasma electrolytic oxidation of titanium

[J].

Research progress of micro-arc oxidation in China

[J].

中国微弧氧化技术研究进展

[J].

Effects of power supply modes on the microstructure and properties of micro-arc oxidation coatings formed on ADC12 high silicon aluminum alloy

[J].

电源模式对ADC12高硅铝合金微弧氧化膜层组织与性能的影响

[J].

Investigation of plasma electrolytic oxidation processes of magnesium alloy MA2-1 under pulse polarisation modes

[J].

Preparation and performance of MAO coatings obtained on AZ91D Mg alloy under unipolar and bipolar modes in a novel dual electrolyte

[J].

Analysis on recent development and problems of micro-arc oxidation technology

[J].

微弧氧化技术的发展现状和存在问题分析

[J].

Plasma electrolysis for surface engineering

[J].

Synthetic effects of frequency and duty ratio on growth characteristics, energy consumption and corrosion properties of microarc oxidized coating formed on Ti6Al4V

[J].

Effect of frequency and duty cycle on growth, structure and corrosion resistance of micro arc oxidation coating on RZ5 magnesium alloy

[J].